Для повышения долговечности и несущей способности транспортных деталей широко используется метод упрочнения поверхностным пластическим деформированием (ППД). ППД – это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный слой. ППД осуществляется инструментом, деформирующие элементы (ДЭ) которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения.

При ППД по схеме качения деформирующие элементы (как правило, ролик или шарик) прижимаются к поверхности детали с фиксированной силой Р (рис. 1, а), перемещаются относительно нее, совершая при этом вращение вокруг своей оси. В зоне локального контакта ДЭ с обрабатываемой поверхностью возникает очаг пластической деформации, который перемещается вместе с инструментом, благодаря чему поверхностный слой последовательно деформируется на глубину H (рис. 1, б), равную глубине распространения очага деформации. Размеры очага деформации зависят от технологических факторов обработки – силы Р, формы и размеров ДЭ, скорости подачи, твердости обрабатываемого материала и др.

Рис. 1. Поверхностное пластическое деформирование по схеме качения: а – вращение детали с прижатым к поверхности шариком; б – схема возникновения очага деформации

Упрочнение ППД выполняется с целью повышения сопротивления усталости и твердости поверхностного слоя металла и формирования в поверхностном слое напряжений сжатия, а также регламентированного микрорельефа. Упрочняющую обработку поверхностным пластическим деформированием применяют на финишных операциях технологического процесса вместо или после термообработки, часто вместо абразивной или отделочной обработки. Поверхностное пластическое деформирование, выполняемое без использования внешнего тепла и обеспечивающее создание поверхностного слоя с заданным комплексом свойств, называют наклепом.

Наклеп

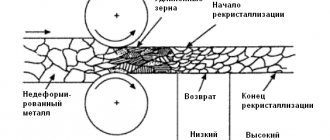

Наклёп металлов и сплавов – это изменение структуры и, соответственно, свойств металлов и сплавов, вызванное пластической деформацией при температуре ниже температуры рекристаллизации. Наклепом называется также технологический процесс создания упрочнённого состояния материала холодной поверхностной пластической деформацией. Явление наклепа объясняется накапливанием в металле части энергии деформации, которая расходуется на искажение кристаллической решётки, образование преимущественно ориентированных кристаллов, изменение дислокационных структур, а также на увеличение удельного объёма металла в слое. Наклеп может быть результатом действия внешних деформирующих сил (деформационный наклеп) или, реже, фазовых превращений (фазовый наклеп). Наклеп сопровождается увеличением прочности и твёрдости и снижением пластичности материала.

В технике наклеп используется для поверхностного упрочнения деталей. Кроме того, наклеп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации, выражающийся в повышении усталостной прочности, а иногда и износостойкости. Наклеп осуществляют специальными способами и на специальном оборудовании, например, производят обкатку цилиндрических поверхностей роликами, зубьев зубчатых колёс роликами или зубчатыми накатниками, дробеструйную обработку фасонных поверхностей, обработку ударными инструментами и др. В машиностроении существует большое число методов ППД, основанных на динамическом (ударном) воздействии инструмента на поверхность детали. В этих процессах инструмент внедряется в поверхностный слой детали перпендикулярно профилю поверхности или под некоторым углом к ней. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число локальных пластических отпечатков, которые в результате покрывают (с перекрытием или без него) всю поверхность. Размеры очага деформации зависят от материала детали, размеров и формы инструмента и от энергии удара по поверхности.

Наклеп поверхности дробеструйной обработкой осуществляется за счет кинетической энергии потока чугунной, стальной или другой дроби, который направляется, например, сжатым воздухом через сопло роторного дробемета (рис. 2).

Рис. 2. Схема роторного дробемета: 1 – изделие; 2 – корпус дробемета; 3 – дробь чугунная или стальная; 4 – ротор дробемета

Материал, используемый для дробеструйного упрочнения, может подаваться на поверхность детали дробеструйным соплом также с помощью воды или воздействием центробежных сил.

Дробеструйное упрочнение используется в автомобильной промышленности для обработки цилиндрических пружин, установленных на большинстве машин, включая листовые рессоры и торсионы. Часто дробеструйной обработке подвергаются редукторы, коробки передач, оси, валы и шатуны.

В аэрокосмической промышленности дробеструйное упрочнение стало нормативным процессом как на стадии производства, так и на стадии техобслуживания и эксплуатации для многих типов летательных аппаратов. Обычно обрабатываются следующие узлы двигателя: лопасти вентилятора, диски турбины и валы. Используется также такая разновидность дробеструйного упрочнения, как дробеструйное профилирование – для формирования профиля обшивки.

С целью увеличения производительности для дробеструйной обработки применяются камеры с системой сбора дроби (рис. 3).

Рис. 3. Схема дробеструйной камеры с системой сбора дроби

На рисунке обозначено: 1 – стальные кассеты и внутренние стены, снабжённые резиновыми занавесами для высокой износостойкости; 2 – интенсивное освещение для оптимальных условий видимости; 3 – каналы приточной вентиляции; 4 – элеватор. Транспортирует отработанную дробь вертикально к устройству подготовки дроби; 5 – блок рекуперации дроби со встроенным воздушным сепаратором. Удаляет пыль и грубые частицы из отработанной дроби; 6 – встроенные камеры вытяжной вентиляции с удалением дроби из воздушного потока; 7 – транспортирующий желоб (продольный). Для транспортирования дроби к поперечному транспортёру; 8 – приводная станция. Для автоматического возвратно-поступательного движения; 9 – фильтровальная установка для вентиляции камеры, очистки воздуха и дроби от пыли; 10 – транспортирующий желоб (поперечный). Транспортирует дробь к элеватору; 11 – дробеструйный аппарат оснащён клапаном-дозатором, смесительной камерой и дробеструйным шлангом с соплом

Преимущества дробеструйного метода:

- простота конструкции;

- концентрированный поток дроби, позволяющий обрабатывать труднодоступные участки деталей;

- возможность получения высоких скоростей полета дроби;

- простота обращения с инструментом (дробью);

- возможность сепарации дроби потоком воздуха;

- отсутствие необходимости промывания детали после упрочнения.

1.2. Сущность пластической деформации

Следует отметить, что металлы характеризуются наличием металлической связи, когда в узлах атомно-кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие такой металлической связи и придает металлу способность подвергаться пластической деформации.

Пластичность

— свойство твердого тела под действием внешних сил или внутренних напряжений, не разрушаясь, необратимо изменять свою форму и размеры. Такое изменение формы и размеров металлического тела называют

пластической деформацией

.

Деформация

— изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть

упругой

, исчезающей после снятия нагрузки, и

пластической

, остающейся после снятия нагрузки.

Механизмы пластической деформации.

Как бы не были малы приложенные к металлу усилия, они вызывают его деформацию. Начальные деформации всегда являются упругими, и величина их находится в прямой зависимости от нагрузки (закон Гука). При упругой деформации под действием внешних сил изменяются расстояния между атомамилвликчреи

с

ктоай решетке. После снятия нагрузки атомы под действием межатомных сил возвращаются в исходное положение, и металл восстанавливает свои первоначальные размеры и форму.

Скольжение.

При пластической деформации одна часть кристалла необратимо сдвигается по отношению к другой на целое число периодов атомно-кристаллический решетки — смещается по так называемым плоскостям сдвига (скольжения). Следует отметить, что ими являются кристаллографические плоскости, в которых находится наибольшее количество атомов. Расположение этих плоскостей зависит от типа атомно-кристаллической решетки металла. У aжелеза, вольфрама, молибдена и других металлов с объемноцентрированной кубической (ОЦК) решеткой имеется шесть плоскостей сдвига (в каждой из них имеется по два направления сдвига) и так называемая система скольжения (имеет 6 × 2 = 12 элементов сдвига) (рис. 2.1,

а

). При этом g-железо, медь, алюминий и другие металлы с гранецентрированной кубической (ГЦК) решеткой имеют четыре плоскости сдвига с тремя направлениями скольжения в каждой, т. е. 4 × 3 = 12 элементов сдвига (рис. 2.1,

б

). У цинка, магния и других металлов с гексагональной плотноупакованной (ГПУ) решеткой имеется одна плоскость с тремя направлениями скольжения, т. е. три элемента сдвига (рис. 2.1,

в

). Чем больше элементов сдвига в решетке, тем выше пластичность металла.

Рис. 2.1.

Плоскости и направления (заштрихованные плоскости) сдвига в кристаллической решетке

:

а — ОЦК; б — ГЦК; в — ГПУ

Наиболее легкий сдвиг по определенным плоскостям и направлениям объясняется тем, что при таком перемещении атомов из одного устойчивого равновесного положения в другое значения затрачиваемых усилий будут минимальными, и, следовательно, будут наименьшими необходимые для этого затраты энергии.

Если нагрузку снять, перемещенная часть кристалла не возвратится на старое место и деформация сохранится. Наличие плоскостей скольжения в кристалле подтверждается при микроструктурном исследовании пластически деформированных металлов.

Двойникование.

Скольжение или сдвиг по определенным кристаллографическим плоскостям является основным, но не единственным механизмом пластической деформации металлов. При некоторых условиях пластическое деформирование может также происходить путем двойникования. При пониженных температурах у металлов с ОЦК решеткой наблюдается переход от механизма скольжения к механизму двойникования. Сущность двойникования заключается в том, что под действием касательных напряжений одна часть зерна оказывается смещенной по отношению к другой части, занимая симметричное положение и являясь как бы ее зеркальным отражением (рис. 2.2).

Дислокационный механизм пластической деформации.

Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений в сотни или даже тысячи раз превышающие по величине те, при которых в действительности протекает процесс

Рис. 2.2.

Схема процесса двойникования

пластической деформации. В реальных металлах сдвигас(птилче ское деформирование) происходит при напряжениях, величина которых меньше теоретических в сотни и тысячи раз (например, для железа tтеор ≈ 2 600 МПа, а tреал ≈ 290 МПа, для меди

tтеор ≈ 1 540 МПа, а tреал ≈ 1 МПа). Такое расхождение объясняется дислокационным механизмом пластической деформации.

При дислокационном механизме пластической деформации скольжение осуществляется в результате перемещения в кристалле дислокации, когда сдвиг происходит последовательно от атома к атому вблизи ядра дислокации. В этом случае усилие сдвига значительно меньше, чем при одновременном сдвиге всех атомов.

Данный процесс можно объяснить с помощью моделей движения гусеницы (рис. 2.3, а

) и перемещения ковра (рис. 2.3,

б

).

Рис. 2.3.

Дислокационный механизм пластической деформации

:

а — модель движения гусеницы; б — модель перемещения ковра

Гусеница перемещается путем последовательного подъема одной пары ног и перестановки их в новое место, а не за счет подъема всех ног одновременно и перемещения на шаг. Когда

все ноги гусеницы последовательно выполнят эту операцию, то она переместится на шаг (такой режим движения требует от нее значительно меньших усилий). Аналогичным образом происходит перемещение ковра по полу в случае прокатывания на нем складки, что требует значительно меньших усилий, чем, транспортировка ковра целиком.

Дислокационный механизм пластической деформации объясняетсядсулюещим образом. Атомы, расположенные в поле дислокации, возбуждены (их энергия повышена) и выведены из устойчивого положения равновесия с минимальной свободной энергией. Такое состояние кристалла является метастабильным. Поэтому для того чтобы ограниченная группа атомов в области дислокации сдвинулась и заняла новое устойчивое положение равновесия, достаточно приложить существенно меньшее напряжение, чем при их синхронном сдвиге, т. е. совершить незначительную работу и затратить при этом минимум энергии.

Механизм перемещения дислокации на атомном уровне представлен на рисунке 2.4.

Рис. 2.4.

Схема перемещения дислокаций

Следует отметить, что силы взаимодействия атомов зависят от расстояния. В зоне дислокации расстояния атомов 3

и

4

от краевого атома

1

экстраплоскости

1

–

11

увеличены и связи между этими атомами утрачены. Под действием сдвигающей силы

Р

смещение плоскостей приводит к уменьшению расстояния

1

–

4

и увеличению расстояния

2

–

4

. В результате этого связь между атомами

1

и

4

восстанавливается, а между атомами

2

и

4

обрывается. Дислокация перемещается на одно межатомное расстояние.

Таким образом, движение дислокации — это процесс последовательного разрыва и восстановления связей в кристаллической решетке. В результате пробега дислокации от одной границы кристалла до другой происходит смещение части кристалла на одно межатомное расстояние. Из совокупности пробегов дислокаций складывается общая деформация кристаллического тела.

Накатка

Накатка – это процесс обработки материалов поверхностным пластическим деформированием при помощи накатывающего инструмента – роликов, зубчатых накатников, плашек. Формообразующей называется накатка резьбы, зубьев шестерен, шлицов на валах, образование шероховатой поверхности на цилиндрических головках гаек, винтов, рукоятках и других деталях машин и приборов. Упрочняющая накатка – холодная поверхностная пластическая деформация валов, осей, втулок, дисков, зубьев зубчатых колёс, плоских деталей, приводящая к повышению усталостной прочности, износостойкости поверхности.

Накатывание рифленых поверхностей

Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая (рис. 4, а) и сетчатая (рис. 4, б). Шаг

(рис. 4, в) прямойнакатки делается независимо от материала детали равным0,5…1,2 мм.

Рис. 4. Схема накатки рифленых поверхностей: а – прямая; б – сетчатая; в – шаг накатки

Шаг сетчатой накатки на деталях из латуни и алюминия делается 0,6…1,2 мм, а на стальных деталях – 0,6…1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис. 5. Ролики для накатки поверхностей: а – для прямой накатки; б – с левой насечкой; в – с правой насечкой; г – угол насечки

Ролик для получения прямой накатки представлен на рис. 5, а. Для получения сетчатой накатки необходимо иметь два ролика с левой (рис. 5, б) и с правой (рис. 5, в) насечками. Диаметр роликов обычно принимается около 20…25 мм, ширина – 10 мм. Угол а между сторонами насечки (рис. 5, г) следует брать острее для накатки твердых материалов и более тупым, если материал накатываемой детали мягок (для латуни а = 90°). Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ.

Рис. 6. Схема процесса накатки: 1 – деталь; 2 – задняя бабка станка; 3 – державка с накатным роликом

Накатка получается качественной, т. е. без выкрашивания металла, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. При накатке державка с роликом закрепляется в резцедержателе токарного станка (рис. 6). Деталь вращается в обычном направлении. Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4…6 проходов, а на стальной детали за 6…8 проходов ролика.

Особенности процесса накатывания винтовых профилей

Процесс накатывания винтовых поверхностей представляет собой одну из разновидностей процессов поперечной накатки. Рассмотрим наиболее распространенный процесс накатывания резьбы роликами, при котором из цилиндрических заготовок образуются детали с винтовым профилем.

Рис. 7. Схема накатки резьбы роликами

Заготовку, обработанную под накатывание, устанавливают между двумя или тремя вращающимися в одном направлении инструментами, имеющими негативный профиль по отношению к профилю готовой детали (рис. 7).

Один из инструментов (роликов) подается в радиальном направлении. Таким образом, процесс накатывания поверхностей можно рассматривать как сочетание вдавливания в заготовку профиленакатных инструментов и прокатки, возникающей при вращении заготовки.

Основными особенностями происходящей при накатке пластической деформации являются:

- возможность значительных деформаций без разрушений деформируемого металла (в том числе коррозионно-стойких, жаропрочных и других специальных сталей и сплавов);

- существенное упрочнение поверхностных слоев в процессе деформации и связанное с этим повышение нагрузочной способности накатанных деталей.

Многие эксплуатационные свойства деталей машин в значительной степени обусловливаются геометрическими характеристиками микрорельефа и физико-механическим состоянием поверхностного слоя рабочих поверхностей деталей. При накатывании вследствие скольжения на контакте образуется поверхность, обладающая оптимальной шероховатостью, повышенной твердостью (наклепом), однородной микроструктурой и оптимальной текстурой прилегающих к поверхности слоев материала.

Прочность накатанного винтового профиля при статических нагрузках выше прочности профиля, обработанного резанием, примерно на 10 % при испытании на растяжение и на 20…35 % при испытании витков на срез.

Для высоконагруженных резьбовых деталей местом наибольшей концентрации напряжений являются впадины профиля. Поэтому для повышения усталостной прочности необходимо стремиться к минимальному параметру шероховатости поверхности таких участков; в этом отношении накатанный профиль обладает преимуществами перед нарезанным профилем.

Изменение физико-механических свойств поверхностного слоя металла в процессе накатывания профиля оказывает еще большее влияние на усталостную прочность деталей. Образующийся наклеп поверхностного слоя и текстура металла в значительной степени повышают циклическую прочность деталей. Этому способствуют также остаточные напряжения сжатия в поверхностном слое металла.

Накатывание резьбы неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок, устанавливаемых на суппортах универсального оборудования (рис. 8).

Рис. 8. Головки резьбонакатные: а – для внутренней резьбы; б – для наружной резьбы

Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих станках: токарных, токарно-револьверных, однои многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Кроме указанных способов накатки резьбы существует еще несколько разных способов и устройств, например: накатывание плоскими плашками, накатывание инструментом типа «ролик-сегмент», а также с помощью специализированных резьбонакатных автоматов.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 109-1012 см-2) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Выглаживание и дорнование

К методам поверхностного пластического деформирования, в которых деформирующие элементы (ДЭ) работают по схеме скольжения, относятся выглаживание и дорнование. Для этих процессов ДЭ должны изготавливаться из материалов, имеющих высокую твердость (алмаз, твердый сплав и т. п.) и не склонных к адгезионному схватыванию с обрабатываемым материалом.

Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом (рис. 9).

Рис. 9. Схема деформирования поверхностного слоя при алмазном выглаживании: 1 – микронеровности исходной поверхности; 2 – наплыв; 3 – выглаживатель; 4 – поверхность после выглаживания

Неровности поверхности от предшествующей обработки после выглаживания уменьшаются или полностью исчезают. При этом уменьшение шероховатости сопровождается повышением твердости поверхностного слоя. Алмазное выглаживание применяется для ППД закаленных сталей и деталей маложестких, то есть когда невозможно применить обработку накатыванием. Недостатком выглаживания является низкая производительность и невысокая стойкость инструмента.

Дорнование (дорнирование) – вид обработки заготовок без снятия стружки. Сущность дорнования сводится к перемещению в отверстии заготовки с натягом жесткого инструмента – дорна. Размеры поперечного сечения инструмента больше размеров поперечного сечения отверстия заготовки на величину натяга. Дорнование – деформирующее протягивание, калибрование, применяется для обработки отверстий (рис. 10).

Рис. 10. Схема дорнования: 1 – изделие; 2 – дорн; s – направление подачи

Это высокопроизводительный процесс, сочетающий возможности чистовой, упрочняющей, калибрующей и формообразующей обработки. Формообразующая обработка применяется для получения на поверхности детали мелких шлицов и других рифлений. Толщина упрочненного слоя при дорновании регулируется натягом, т. е. разностью диаметров дорна и отверстия заготовки.

Дорнование подразделяют на поверхностное и объёмное. При поверхностном дорновании пластически деформируется поверхностный слой, при объёмном – пластическое деформирование происходит по всему поперечному сечению обрабатываемой детали. Поверхностное дорнование относят к методам поверхностного пластического деформирования (ППД), а объёмное дорнование к методам обработки металлов давлением (ОМД).

Инструмент для поверхностного дорнования изготавливают из твёрдых сплавов. Твёрдые сплавы, обладая рядом преимуществ, хуже воспринимают ударные и изгибные нагрузки по сравнению инструментальными и подшипниковыми сталями.

Свойства пластически деформированных металлов.

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 109-1012 см-2) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации (рис. 20).

При деформировании увеличиваются прочностные характеристики (твердость;σв; σ0,2; σупр) и понижаются пластичность и вязкость (δ; φ; ан). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40%-ной деформации механические свойства меняются незначительно. С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления).

Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается.

Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5-3 раза, а предел текучести — в 3-7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, интенсивно наклепываются аустенитная сталь; алюминиевая бронза с 7% А1; никель; а алюминий упрочняется незначительно).

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости. Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Виды нагартовки металла

Нагартовка — это полезный процесс, при котором уплотняются верхние слои металла. Такой уровень упрочнения не приводит к появлению трещин и разрушению верхних слоёв. Снаружи металла появляется «корка», которая защищает деталь при эксплуатации. После нагартовки не нужна последующая механическая обработка металла.

В отличие от нагартовки вредный наклёп требует снятия возникших в верхних слоях напряжений. Металлу устраивают «баню», нагревая поверхность до величины в 40–60% от температуры плавления. При остывании происходит рекристаллизация, восстанавливается обычная структура зёрен, напряжений больше нет и можно проводить дальнейшую механическую обработку деталей, не ломая инструмент.

Полезный наклёп (нагартовка) и вредный наклёп возникают в результате пластической деформации верхних слоёв металла только в результате холодной обработки давлением. «Холодный» – подразумевает температуру окружающего воздуха. Справочники говорят нам о допустимой верхней температуре — не больше температуры «рекристаллизации».

Важной особенностью пластической деформации является отсутствие разрушения. Пластичность оценивается величиной относительного удлинения стандартного образца при разрыве. Эта величина составляет 10–50%. К сплавам, обладающим высокой пластичностью, относятся низкоуглеродистые стали (содержание углерода 0,25%), сплавы алюминия, меди (латуни), многие легированные стали.

Какими же бывают виды холодной обработки металла давлением, запускающие процесс нагартовки в металле?

Их всего пять:

- Ковка.

- Прокатка.

- Прессование или штамповка.

- Волочение.

- Редуцирование.

Холодная ковка

Оборудованием служат пневматические молоты при весе заготовок от 0,3 до 20 кг, паровоздушные молоты для заготовок 20–350 кг, гидравлические прессы для обработки деталей весом до 200 тонн.

Холодную ковку включают в технологию обработки, если нужно:

- расплющить деталь — уменьшить высоту, увеличив поперечное сечение (осадка);

- увеличить длину поковки за счёт уменьшения поперечного сечения (протяжка);

- получить глухое или сквозное отверстие (прошивка);

- изогнуть ось заготовки, при этом радиус изгиба не должен вызывать складки на внутренней и трещины на внешней стороне изделия (гибка);

- увеличить ширину заготовки за счёт уменьшения её толщины (разгонка).

Холодная прокатка

Это самый распространённый способ нагартовки. Так получают длинные заготовки — трубы, рельсы, профили строительных конструкций. Прокаткой получают листовой металл, используемый в машиностроении. Примером холодной прокатки может служить алюминиевая фольга толщиной до 0,001 мм, получаемая из чистого алюминия.

Холодное прессование или штамповка

Есть два вида — объёмная и листовая штамповка.

При объёмной штамповке можно делать:

- выдавливание заготовки;

- высадку;

- формовку.

Выдавливание производят на прессах в штампах, имеющих пуансон и матрицу. Исходной заготовкой служит пруток или лист. Если делают прямое выдавливание, то получают болты и клапаны. Обратным выдавливанием изготавливают полые детали. При боковом выдавливании производят различные тройники и крестовины. В сложном изделии, выдавливание делают комбинированным.

Только этот вид штамповки позволяет получить максимальную деформацию поверхности без её разрушения.

Холодная высадка — самый высокопроизводительный способ изготовления продукции. Процесс поддаётся автоматизации, поэтому в минуту можно получить от 20 до 400 деталей. Исходным материалом здесь служит пруток или проволока диаметром 0,5–40 мм. В высадке есть потребность при выработке деталей с местным утолщением: заклёпок, болтов и винтов, гвоздей, шариков, звёздочек и накидных гаек. Коэффициент использования металла достигает 95%.

Процесс холодной формовки аналогичен горячей штамповке. Однако здесь нужны более высокие усилия, потому что материал имеет низкую формуемость из-за упрочнения и действия сил трения. Обычно так получают детали из цветных металлов.

При холодной листовой штамповке заготовками служат листы, полосы или ленты толщиной не более 10 мм.

У листовой штамповки есть много преимуществ:

- получение деталей с малой массой;

- высокая точность и качество поверхностей;

- производительность — до 40 тысяч деталей в смену на одном станке;

- возможность автоматизации процесса.

При листовой штамповке деформации можно подвергать всю заготовку (отрезка и вырубка) или её часть (гибка, вытяжка и формовка).

Холодное волочение

Если нужно уменьшить диаметр и уплотнить поверхность проволоки для повышения её прочностных характеристик, применяют волочение. Это единственный способ нагартовки больших объёмов проволоки. В отличие от прокатки, где инструментом служат вращающиеся валки, в волочении для обжатия используют неподвижную матрицу с фильерами. За один цикл нельзя значительно сократить диаметр изделия, потому что тянущее усилие приложено к его тонкому концу.

Волочильные станы позволяют получать проволоку диаметром от 1 микрона до 6 мм.

Редуцирование

При этом способе нагартовки заготовка помещается между вращающимися обжимными валами или вращающаяся заготовка формуется под действием пуансона. В процессе вращения и обжима происходит изменение формы поверхности детали и её уплотнение.

Виды:

- накатка наружной и внутренней резьбы;

- редуцирование труб;

- правка заготовок;

- гибка заготовок.

На резьбонакатных станках получают заготовки с наружной и внутренней резьбой М3 — М68, используя для этого накатные ролики или оправки. При редуцировании труб происходит в основном закатка или раскатка концов на длину до 200 мм. Правка заготовок нужна для выправления геометрической оси изделия. Гибку заготовок используют для получения пружин разного диаметра.

Как оказалось, нагартовка очень интересный, полезный и распространённый способ деформации металлов, который позволяет значительно увеличить эффективность металлообработки.

Это интересно: Термообработка металла

Понятие деформации

Под термином «деформация» понимаются любые изменения структуры, формы, размеров тел. Она происходит под влиянием напряжений — сил, которые действуют на единицу площади сечения заготовок или деталей. Деформация металла обусловлена:

- внешними силами;

- усадкой;

- структурными превращениями;

- внутренними физико-механическими процессами.

Примеры прилагаемых к телу нагрузок:

- сжатие – нагрузка прикладывается соосно по направлению к телу;

- растяжение – возникает при продольном от тела приложении нагрузки (соосно или параллельно плоскости, в которой находятся точки крепления тела);

- изгиб – нарушение прямолинейности главной оси тела;

- кручение – возникает при приложении к телу крутящего момента.

Механизм и виды деформирования изучаются материаловедением, физикой твердого тела, кристаллографией.

Твердые тела подвержены двум видам деформации:

- упругой;

- пластической.

В таблице приведены сравнительные характеристики этих явлений.

| Критерий сравнения | Виды | |

| Упругая | Пластическая (остаточная, необратимая) | |

| Поведение атомов кристаллической решетки под нагрузками | · сдвигаются на промежутки меньшие, чем межатомное расстояние; · блоки кристалла поворачиваются незначительно | · перемещаются на расстояния, большие межатомных; · в структуре возникают остаточные изменения; · нет макроскопических нарушений сплошности металла |

| Деформирование формы и структуры после прекращения нагрузки | устраняется полностью | не устраняется |

| Вызывается действием напряжений | · нормальных; · невысоких касательных | больших касательных |

| Показатели сопротивления | модуль упругости | теоретическая прочность |

| Результат развития | необратимость наступает, когда напряжения достигают предела упругости; упругая переходит в пластическую. | возможность вязкого разрушения путем сдвига. |

Пластическое деформирование ведет к модификациям в структурах металлов и их сплавов, а, следовательно, к изменениям их свойств.

Правка деталей: изгибом, тепловая, поверхностным наклепом.

Правка давлением – это устранение искажений формы детали. Править можно только пластичные материалы. Правку применяют при ремонте деталей, у которых во время эксплуатации появились остаточные деформации (изгиб, скручивание, коробление). Металл подвергается правке в холодном и горячем состоянии. Выбор способа правки (холодной или горячей) определяется величиной прогиба, размерами детали и материалом.

Рихтовка– этот правка закаленных деталей, а также деталей, изогнутых через ребро жесткости. При рихтовке производится вытяжка вогнутой стороны детали. Точность рихтовки может составлять 0, 01…0,05 мм.

Правку полосового и пруткового металла выполняют на плитах и наковальнях. Удары молотком наносят по выпуклой части. Качество правки проверяют на глаз, линейками или на плитах.

Для правки круглых прутков и валов применяют призмы.

Если усилие молотка недостаточно, применяют винтовые или гидравлические прессы. Валы диаметром до 30 мм правят винтовыми прессами. Величину прогиба определяют в центрах с помощью индикаторов.

Выправленные таким способом валы могут иметь внутренние остаточные напряжения, которые приводят к их искривлению при работе. Для устранения напряжений валы нагревают до температуры 400…500оС, а затем медленно охлаждают. Продолжительность охлаждения 30…60 мин.

Правку листового материала толщиной от 0,8 до 3 ммс волнистостью или выпучиной («хлопуном») выполняют в следующем порядке:

− определяют границы изогнутости и обводят мелом или мягким карандашом;

− удары наносят кружками по поверхности. Сила удара на краю изогнутости больше, на краю листа — меньше. Удары должны быть кистевыми, не очень сильными, и

наноситься всей поверхностью бойка, так как при ударе боковыми гранями молотка на листе могут появиться вмятины или пробоины.

Правка местным наклепомприменяется для исправления формы при незначительных деформациях, например, для длинномерных деталей при стреле прогиба не более 0,05% от длины детали (прогиб на 1 метре длины 1000х0,0005= 0,50 мм).

Местный наклеп образуется путем нанесения по вогнутой части поверхности детали большого числа незначительных по величине ударов ручным или пневматическим молотком со стальным закругленным бойком. В деформированном поверхностном слое создаются сжимающие напряжения, которые выправляют форму детали. Эпюра остаточных напряжений в поперечном сечении детали после наклепа показана на рисунке.

Тепловая правказаключается в быстром местном нагреве ограниченного участка детали. В этом случае за счет теплового расширения ограниченной зоны материала возникают напряжения сжатия и деформация материала детали. Деформации могут достигать значения остаточных, когда напряжения превысят предел упругости. После остывания детали и уменьшения теплового расширения материала до нуля остывший участок оказывается укороченным на размер остаточных деформаций. По этой причине возникают напряжения растяжения поверхностн6ого слоя. Эти напряжения, если нагревался выпуклый участок детали, приводят к выправлению детали.

Особенности структуры АТБ авиапредприятий, имеющих в своем составе летные коллективы, занимающиеся работами, связанными с использованием авиации специального применения (АСП).

Под авиацией специального назначения понимается специализированное применение ВС. Это может быть аварийно-спасательное подразделение, медицинское подразделение, контролирующее подразделение, подразделение милиции, подразделение по сельскохозяйственным работам.

К особенностям относятся – задачи таких подразделений, используемая АТ (вертолёты, спец. оборудование), а соответственно и средства ТОиР, численность персонала.

Специфика ПАНХ оказывает существенное влияние на формы и методы ТО ВС в зависимости от способа их эксплуатации с базовых и временных аэродромов. Каждое ВС закрепляется за техническим экипажем. На группу 5-6 ВС выделяется авиатехник-бригадир, на которого возлагается ответственность за качество, полноту и своевременность ТО. АТБ обеспечивает отправку на точку запасных частей, необходимого оборудования, средств механизации, постоянно поддерживает связь с оперативными точками.

БИЛЕТ № 8