Виды токарной обработки

Изготовление деталей на токарных станках и центрах является технически сложным процессом. Для оперативного и качественного выполнения работ необходимо использовать соответствующее оборудование, по возможности с числовым программным управлением. Особое внимание уделяется обрабатывающему инструменту – резцам и сверлам. От их качества зависит точность деталей, их соответствие чертежам.

Стандартные виды токарных работ, выполняемые на специализированных предприятиях и цехах, следующие:

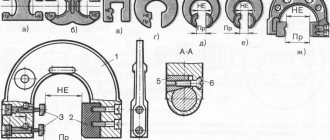

- металлообработка цилиндрических поверхностей заготовок любых габаритов для придания детали нужной формы и размера (a);

- обработка наружных поверхностей конических деталей для первичного и окончательного снятия нужного слоя металла (b);

- металлообработка торцов и уступов с последующей чистовой подготовкой заготовок (c);

- вытачивание канавок и пазов, нарезка металлических деталей в размер с помощью резцов отрезного типа и других инструментов (d);

- сверление, расточка, развертывание отверстий в заготовках (e, f);

- нарезание внешней и внутренней резьбы нужного размера (g, h).

Все указанные виды работ являются стандартными операциями, которые выполняются на отечественном и импортном оборудовании. Выбор станка зависит от требуемой точности, скорости выполнения заказа, объема партии продукции. Для снижения стоимости единицы продукции и повышения качества, лучше всего использовать станки с ЧПУ.

Металлообработка цилиндрических деталей

Особенности процесса – постепенное снятие металла с заготовки стандартными резцами. Скорость прохода, толщина срезаемого слоя, конечные размеры заготовки определяются маркой стали. До начала выполнения работ изучается техническое задание, на основании вводных данных задаются параметры металлообработки.

Стандартными резцами являются инструменты упорного и проходного типов. Конченые детали представлены в виде осей, валов, крепежных элементов. Обработка цилиндрических поверхностей производится на металлических заготовках, возможна доработка готовых деталей, предоставленных заказчиком. Конфигурация и размеры продукции в точности соответствуют чертежам клиента. Подобная операции производятся на станках с ручным и числовым программным управлением.

Металлообработка наружных поверхностей конического типа

Обработка заготовок конического типа, а также снятие слоя металла с наружной поверхности детали являются достаточно сложными и имеют следующие особенности:

- обработка заготовки осуществляется одновременно в горизонтальной и вертикальной плоскости, что исключает высокую точность при использовании стандартного оборудования;

- инструмент подается одновременно в поперечном и продольном направлении в точном соответствии с заданными параметрами;

- использование станков с ЧПУ позволяет максимально точно выдерживать размеры детали, дополнительно снимать фаски, обеспечивать высокую скорость производства деталей.

Токарная обработка металла с конусной поверхностью на станках с числовым программным управлением – одно из востребованных направлений работы ООО «ИНТЕК-М». Предприятие обладает всеми необходимыми техническими и человеческими ресурсами для быстрого и качественного выполнения заказов любой сложности.

Металлообработка торцов и уступов

Одной из простых операций, выполняемых на токарных станках, является обработка торцевых поверхностей. Заготовка зажимается в патроне, центруется. Металлообработка уступов и торцов осуществляется с использованием проходных резцов.

От оператора требуется установка частоты вращения патрона, других необходимых параметров. Обработка детали осуществляется от края к центру, скорость определяется маркой стали и требованиями к конечной продукции. Данные операции чаще всего выполняются на станках с ручным управлением.

Резка заготовок на токарном станке

Металлообработка с помощью отрезных резцов – одна из основных операций на цилиндрических и конических заготовках. Резка осуществляется по направлению от внешнего края детали к центру. На конечном этапе необходимо обеспечить поддержку заготовки, чтобы исключить ее падение и порчу обрабатывающего инструмента.

Для обработки деталей большой длины используется специальный инструмент под названием люнет. С его помощью обеспечивается фиксация изделия в средней части. Люнет выполняет функцию поддержки, позволяет выполнять операции с максимальной точностью и без сколов резца.

Металлообработка отверстий

К подобным операциям относятся:

- сверление – это чаще всего первая и основная операция. Заготовка фиксируется кулачками патрона. Режущий инструмент устанавливается в оправе на бабке. При использовании токарного станка сверление возможно только по центру цилиндрической или конической детали;

- внутренняя и внешняя расточки выполняются после сверления. Деталь фиксируется на передней бабке, обработка осуществляется специальными резцами постепенно. Толщина снимаемого слоя металла зависит от марки стали и требований технологического процесса;

- развертывание отверстий, подготовка внутренних канавок, нарезание резьбы, внутренней и внешней, левой и правой, метрической, конической и трапецеидальной – стандартные операции, выполняемые на токарных станках с ЧПУ. Точение цилиндрических и конических деталей осуществляется специальным инструментом по чертежам заказчика.

Допускается применение станков с ручным и числовым программным управлением. Второй вариант дает возможность поднять производительность и увеличить точность обработки заготовок. Компания ИНТЕК-М используется высокоточное оборудование, выбор которого определяется параметрами, сложностью и объемом заказа.

Оборудование и инструментарий

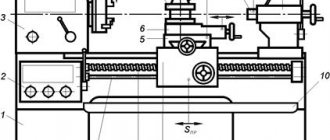

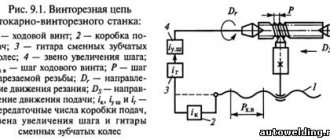

При ознакомлении с технологией токарных работ важно обратить внимание на используемое при их проведении оборудование. К основному оснащению токарно-винторезного станка относятся электродвигатель с комплектом пусковых конденсаторов и узел аварийной защиты. Вспомогательные приборы представлены в нем лампой освещения, механизмом подачи охлаждающей жидкости и вытяжным вентилятором.

Основной инструментарий любого токарного станка – это набор применяемых при обработке резцов. Большинство рабочих операции невозможно без таких их наименований как:

- Отрезные.

- Проходные.

- Резьбовые.

- Фасонные.

- Подрезные и т. д.

Обратите внимание: Согласно существующей классификации резцы относятся к основной оснастке станка.

К вспомогательному оснащению относят сверла и дополнительный инструментарий, применяемый при операциях сверления. Последние представлены следующими наименованиями:

- Зенкеры и зенковки, используемые для обработки поверхностей стенок и дна отверстий.

- Развертки, позволяющие добиться высокой точность расточки стенок отверстий.

- Цековки, используемые для обработки днища гнезд и пазов в исходных заготовках.

К этой же категории относятся метчики и плашки (с их помощью вручную нарезаются внутренняя или наружная резьба).

Какие инструменты используются для металлообработки на токарных станках

Для металлообработки настраиваются такие параметры оборудования, как количество оборотов патрона в единицу времени, толщина снимаемого слоя стали, подбирается необходимый инструмент.

Тип материала является определяющим для задания параметров и выбора резца. Чем прочнее и тверже металл, тем меньший его слой снимается за один проход и качественнее должны быть резцы.

В металлообработке используются следующие инструменты:

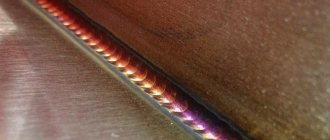

- для черновой обдирки заготовок применяются инструменты с более крупной резцовой пластиной, прямые, отогнутые и усиленные. Подобные резцы способны снимать за один проход толстый слой материала без повреждения рабочей части;

- чистовые резцы с узкой пластиной используются для снятия металла тонкими слоями. В зависимости от параметров заготовки, применяются соответствующий режущий инструмент;

- специальные отрезные резцы используются для резки заготовок в размер. По виду инструмент отличается от проходных и упорных аналогов, так как его перемещение осуществляется только в поперечном направлении;

- расточка и развертывание отверстий также выполняется с использованием специальных резцов, рабочая поверхность которых обращена наружу. Разновидностей подобного инструмента достаточно много.

При выборе инструмента особое внимание уделяется углу разворота режущей части. Например, если работа выполняется с заготовками из жесткой стали и большого диаметра, то стандартный угол разворота резца варьируется от 35 до 40 градусов. Для обработки заготовок меньшего размера из мягких сортов стали угол развертки увеличивается до 60-90 градусов.

Типы обрабатываемых деталей

Токарный станок позволяет обрабатывать заготовки типа тел вращения:

| Наименование заготовки | Классификация | Изделия |

| Цилиндрические детали вращения | Втулки | Втулки, вкладыши, буксы, гильзы |

| Валы | Валы, валики, оси, штоки, цапфы, пальцы, штифты | |

| Плоские детали вращения | Диски | Диски, кольца, маховики, шкивы, фланцы |

| Многоосные детали | Эксцентрические изделия | Коленчатые валы, эксцентрики |

| Детали вращения с перекрещивающимися осями | Крестовины | Крестовины, арматура |

| Прочие заготовки | Зубчатые колеса | Одно- и многовенцовые зубчатые колеса, венцы, зубчатые колеса-валы, колеса-диски |

| Фасонные кулачки | ||

| Ходовые винты и червячные изделия | ||

| Крепеж | Болты, гайки, винты |

Станки, используемые компанией ИНТЕК-М для выполнения токарных работ

Стандартным оборудованием для черновой обдирки и чистовой металлообработки являются токарные и токарно-фрезерные обрабатывающие центры. Они универсальны, обладают отличными техническими характеристиками, подходят для выполнения большинства заказываемых клиентами операций.

В состав станков импортного производства входят передняя бабка, шпиндель с патроном и коробка скоростей. Также в комплектации имеется задняя бабка, крепление для установки оправок или вращающегося центра, зажим для салазок. Станина и коробка подачи есть в составе каждого устройства.

Токарно-фрезерный обрабатывающий центр MAZAK SMART TURN 200 ML обеспечивает высокую скорость и качество работы с металлическими деталями. Станок способен выполнять разноплановые работы в соответствии с заложенным алгоритмом. Токарный центр MAZAK QT100MSG обладает компактными размерами и высокой производительностью, способен работать с разными материалами.

Технико-экономические показатели

Токарная обработка металла объединяет два определяющих фактора – техническую возможность и целесообразность. В условиях многономенклатурного производства, которое характеризуется нестабильностью объектов и величины производственных партий деталей, выбор выгодного варианта техпроцесса из числа конкурирующих является сложной и трудоемкой задачей, которая требует проведения большого количества расчетов, связанных с определением технико-экономических показателей.

Основными показателями деятельности машиностроительных предприятий являются:

- производительность труда;

- прибыль;

- себестоимость продукции;

- интенсивность и эффективность использования финансовых ресурсов;

- материало- и энергоемкость продукции;

- рентабельность;

- фондоемкость и фондоотдача;

- коэффициент использования оборудования и другие.

Важной задачей является обеспечение конкурентоспособности продукции с учетом постоянно растущих требований к качеству изделий и ограничения затрат трудовых, материальных, финансовых и энергетических ресурсов.

Почему выгодно заказывать токарные работы в ООО «ИНТЕК-М»

Наша компания работает в данной сфере на протяжении нескольких лет, накопила большой опыт в выполнении заказов любого объема и сложности. Преимуществами сотрудничества с ООО «ИНТЕК-М» являются:

- Выполняем все виды токарных работ с использованием современного оборудования, гарантирует высокое качество и точность заготовок.

- Обеспечим полный цикл производства продукции. Кроме токарных, доступны операции на других типах станков с ЧПУ.

- Контроль качества ведется на всех этапах выполнения заказа. Для этого на предприятии работает собственный ОТК.

- Практикуется индивидуальный подход к каждому клиенту. Компания принимает заказы на штучное и серийное производство готовой продукции и комплектующих.

- Привлекательные цены на токарные и другие виды работ.

- Технические возможности предприятия позволяют успешно работать с черными и цветными металлами, композитами и пластмассами.

Выбор техпроцесса

Определяющее влияние на выбор типа токарных станков имеет величина производственной партии деталей и ее конструктивно-технологические особенности:

- максимальный диаметр;

- длина;

- требуемая точность;

- шероховатость поверхности.

Многообразие токарных станков приводит к росту числа конкурирующих вариантов техпроцесса. Например, пользуясь схемой формирования конкурирующих вариантов обработки валов, можно сформировать 20-30 возможных вариантов обработки ступенчатого вала. Поэтому необходимо выбрать правильный (оптимальный) токарный станок, обеспечивающий минимальную трудоемкость при максимальной экономической эффективности. При выборе варианта ТП также учитываются объем выпуска продукции и другие производственные условия.