В настоящее время инженеры активно работают над созданием новых и усовершенствованием традиционных способов восстановления деталей. И на то есть объективные причины: во-первых, в некоторых случаях изготовление новых изделий из дорогостоящей стали является более затратным с точки зрения ресурсов, а во-вторых, у предприятия просто нет технологической возможности производства сложных по форме и техническим требованиям новых деталей.

В усовершенствовании различных способов восстановления изношенных деталей заинтересованы организации, которые эксплуатируют сложную и дорогую технику (например, карьерные самосвалы особо большой грузоподъемности).

Общие положения

Все способы восстановления деталей направлены на регенерацию эксплуатационных свойств и первоначальных характеристик изделия. В процессе работы трущиеся поверхности пар трения могут изнашиваться (вследствие чего меняются их размеры), крошиться (в результате накопления усталостных напряжений при частых знакопеременных нагрузках), получать механические повреждения, изменять свои физические и механические свойства. Отдельный вид повреждений в ходе эксплуатации – нарушение (повреждение) защитного антикоррозионного и износостойкого покрытия.

Способы и методы восстановления деталей отличаются широким разнообразием. Впрочем, износ деталей машин может иметь разные последствия и разный механизм образования и причины возникновения. При выборе конкретной технологии восстановления изношенных поверхностей инженер в первую очередь должен учитывать, какими свойствами (механическими и физическими) должно обладать изделие.

Так, в некоторых случаях, необходимо добиться максимальной усталостной прочности конструкции и упругости. Иногда же критичным является химический состав поверхностного слоя, что позволяет повысить жаростойкость, красноломкость (хладноломкость), устойчивость к воздействию агрессивных сред, поэтому в каждом конкретном случае следует отдавать предпочтение тому способу восстановления деталей, который может всем требованиям. К особым технологическим и конструкторским требованиям относятся также целостность (отсутствие пор, микротрещин, неметаллических включений), масса отдельных элементов конструкции и изделия в целом, показатели шероховатости, механические свойства (твердость и микротвердость), возможность обработки резанием и давлением (дополнительное упрочнение за счет деформации поверхностного слоя и возникновения наклепа), точность геометрических отклонений поверхностей и форм.

Электроподвижной состав промышленного транспорта

- От авторов

- Основные технические данные промышленных электровозов и тяговых агрегатов

- Параметры и характеристики

- Механическое и пневматическое оборудование электровозов и тяговых агрегатов

- Электрическое оборудование и аппараты

- Перспективный типаж электроподвижного состава промышленного транспорта

- Основные требования к электровозам и тяговым агрегатам при работе на промышленных предприятиях

- Габариты

- Исходные данные для тяговых расчетов

- Исходные данные для тормозных расчетов

- Определение весовой нормы поезда

- Методы тормозных расчетов

- Проверка тяговых двигателей на нагрев

- Определение требуемой мощности источника автономного питания тяговых агрегатов

- Расчет потребности в электроподвижном составе

- Определение расхода энергии на тягу поездов

- Смазочные материалы

- Дизельное топливо

- Вода

- Песок

- Краткие сведения о материалах, применяемых в конструкциях и при ремонте

- Классы изоляции электрических машин

- Требования, предъявляемые к экипировочным устройствам

- Стационарные экипировочные устройства

- Топливно-смазочное хозяйство

- Приготовление охлаждающей воды и уход за аккумуляторными батареями

- Устройства для осмотра, наружной обмывки и очистки локомотивов

- Устройства для подачи топлива, смазки и воды на локомотивы

- Снабжение локомотивов песком

- Пункт технического обслуживания

- Закрытый пункт экипировки тяговых агрегатов и электровозов с контактным и контактно-дизельным питанием

- Передвижные средства экипировки

- Лаборатории

- Система организации ремонта и технического обслуживания

- Межремонтные периоды, продолжительность и трудоемкость ремонтов

- Объем работ при техническом обслуживании

- Объем работ при текущих и капитальных ремонтах

- Краткая технология ремонта основных узлов

- Технология ремонта типовых соединений и узлов применяемого оборудования

- Методы контроля

- Ремонт и содержание электрического оборудования тяговых агрегатов

- Особые требования к ремонту колесных пар, автосцепных устройств и автотормозов

- Методы восстановления изношенных деталей при ремонте

- Некоторые сведения по организации рабочего места

- Меры безопасности при ремонте электроподвижного состава

- Предварительные испытания

- Приемо-сдаточные испытания

- Периодические и типовые испытания

- Специальные испытания

- Материалы и запасные части для ремонта электроподвижного состава промышленного транспорта

- Нормы расхода запасных частей

- Нормы расхода запасных частей. Механическое оборудование

- Нормы расхода запасных частей. Электрические машины

- Нормы расхода запасных частей. Электроаппаратура

- Нормы расхода запасных частей. Тормозное и пневматическое оборудование

- Нормы расхода материалов

- Показатели использования и производительность электроподвижного состава

- Себестоимость перевозок

- Себестоимость локомотиво-часа

- Материальные и трудовые затраты на ремонт

- Расходы на содержание локомотивных бригад и экипировку

- Энергетические затраты

- Стоимость электроподвижного состава и амортизационные отчисления

Операция растачивания и восстановления отверстий

Классификация способов восстановления деталей по типу устраняемых дефектов

Все многообразие методов восстановления, в зависимости от природы дефектов, обычно делят на следующие группы:

- обработка резанием и слесарная обработка;

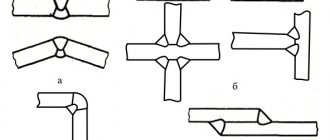

- сварка и пайка;

- пластическая деформация;

- наплавление;

- диффузионная металлизация, а также напыление;

- гальванические технологии;

- химико-термическая обработка (ХТО), а также традиционная термическая обработка;

- использование композиционных материалов.

Классификация способов восстановления в зависимости от характера воздействия на деталь

По указанному принципу все операции по восстановлению делятся на три группы:

- обработка без снятия припусков;

- обработка деталей со съемом материала;

- технологические операции, сопряженные с нанесением покрытий и материалов тем или иным способом.

Есть смысл дать более детальную классификацию перечисленных групп, так как каждая из них включает множество методов обработки с использованием самого разного оборудования и принципов. В некоторых случаях возможно дублирование в наименовании способа восстановления деталей, так как один способ может одновременно относиться к нескольким группа.

Восстановление без снятия припусков:

- упрочнение и формообразование посредством холодного и горячего пластического деформирования, калибровка;

- химико-термическая обработка (осуществляется с целью повышения твердости, улучшения эксплуатационных характеристик);

- термическая обработка (повышения твердости, снятие опасных напряжений и так далее).

Способы восстановления изношенных деталей, сопряженные со снятием слоя материала:

- механообработка резанием;

- электрофизическая обработка;

- комбинированные методы.

К последней подгруппе относятся методы, которые позволяют наносить на поверхность детали дополнительный защитный слой материала. К основным способам восстановления деталей с нанесением покрытий относятся следующие:

- нанесение металлических и неметаллических покрытий в печи (металлизация, напыление, наплавка и другие);

- электрофизические методы нанесения покрытий (гальванические ванны, электроискровые способы и так далее).

Характеристика слесарно-механических восстановительных операций

Данный способ восстановления и упрочнения деталей применяется в тех случаях, когда возникает необходимость в получении нового или прежнего ремонтного размера изделия, а также тогда, когда необходимо произвести установку нового элемента восстанавливаемого изделия машиностроения. Так, механическая и слесарная обработка могут служить своего рода промежуточной операцией, направленной на подготовку поверхностей под нанесение и напыление дополнительных упрочняющих покрытий. Однако наиболее часто обработка резанием является окончательной и направлена на исправления дефектов формы и поверхности, возникших по той или иной причине. Такими причинами могут быть поверхностная и объемная деформация деталей и заготовок с целью придания им большей прочности и максимально выгодных эксплуатационных характеристик, наплавка металлического порошка и электрода и так далее.

Обработка в размер должна обеспечить все технологические и конструкторские требования: чистоту и шероховатость поверхностей, значения и величину зазора или натяга (если посадка осуществляется с натягом), отклонения геометрической формы и так далее.

Инженер делает выбор в пользу того или иного механического способа восстановления детали, учитывая целый различных факторов. Так, если степень износа детали очень большая, то есть смысл произвести установку дополнительной ремонтной части. В таком случае наплавка с последующей обработкой будет стоить значительно дороже и требует очень высокой квалификации от исполнителя. В качестве таких деталей, в основном, служат всевозможные втулки и переходники.

Чтобы восстановить, нужно знать дефекты

Если разделить условно все детали, которые наиболее часто подвергаются восстановлению, то 53,3% всех восстанавливаемых деталей имеют цилиндрическую форму, как наружную, так и внутреннюю. 12,7% всех восстанавливаемых деталей приходится на долю резьбовых деталей, и примерно по 10% – на зубчатые (шестерёнки, звёздочки и т. д.) и шлицевые (валы, втулки) детали. Реже всего восстанавливают плоские детали, всего в 6,5% случаев из 100% ремонтируемых деталей. Это связано с относительно невысокой стоимостью подобных деталей при серийном производстве и достаточной сложностью их восстановления.

Если рассматривать сам процесс восстанавливания, то на первой стадии необходима тщательнейшая очистка детали. Если не уделить чистоте должного внимания, то, например при наплавке оставшаяся грязь, скорее всего, может вызвать образование пор и раковин. А при покрытии гальваническими или химическими способами жировые или иные загрязнения приводят к отслаиванию этих покрытий при эксплуатации.

На следующем этапе проводят дефектацию деталей, сначала внешним осмотром, а затем – используя универсальный измерительный инструмент. Выявляют трещины, забоины, вмятины, участки, значительно пострадавшие от коррозии, поверхности и посадки, имеющие существенную выработку. Для выявления скрытых дефектов, проверки на герметичность, а также для определения правильности взаимного положения сопрягаемых деталей существуют специальный мерительный инструмент и типовые приспособления. От тщательности проведения дефектации в значительной степени зависит качество восстановленной детали.

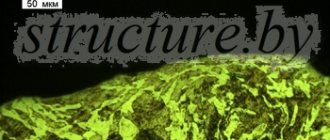

Конечно, многие скрытые дефекты в полевых условиях обнаружить сложно. Поэтому, скажем, при подозрении на возникновение внутренних трещин в сплошных деталях их желательно выявлять магнитным способом с помощью универсальных магнитных дефектоскопов. На специализированных предприятиях, как правило, имеется подобное оборудования. Для выявления внутренних дефектов в деталях из цветных металлов используют люминесцентную дефектоскопию.

Для обнаружения трещин в корпусных деталях пользуются гидравлическим способом. Предварительно заглушками закрываются все штатные отверстия, затем деталь устанавливают на специальный стенд и внутреннюю полость заполняют водой, создают давление и выдерживают некоторое время.

В экстренных случаях трещины хорошо выявляются обработкой обезжиренной поверхности металла керосином, в который добавляется трансформаторное масло и скипидар, примерно 150 и 50 г на 1 л керосина соответственно. Обработав таким раствором деталь и выдержав 5-10 мин., керосин с детали вытирают насухо и на исследуемую поверхность наносят слой мела. Остатки раствора керосина обязательно выступят на трещинах и покажут величину и форму дефекта.

Характеристика восстановления деталей пластической деформацией

Деформирование применяется как для изменения формы и геометрических размеров детали, так и для улучшения эксплуатационных характеристик поверхности изделия (показатель твердости и износостойкости).

С изменением формы все понятно: при прикладывании к твердому телу значительной по величине нагрузки и последующем снятии ее, остается остаточная деформация. Данный способ восстановления деталей машин применяется на практике при необходимости выровнять изделия, которые получили повреждения в результате столкновения. К данному виду работ можно отнести как кузовные работы на автомобиле, попавшем в аварию, так и рихтование толстого стального листа. Часто необходимость проведения обработки давлением возникает после обработки сваркой: при нанесении шва определенные локальные зоны сильно нагреваются, что приводит к линейному расширению определенных элементов сварной конструкции. При остывании происходит обратный процесс – уменьшение в размерах, что приводит к короблению и нарушению геометрии всего изделия. Поэтому при наличии строгих требований по форме и отклонениям конструкции она подвергается обработке давлением с целью исправить дефект.

Также обработка давлением может применяться с целью упрочения поверхностей восстанавливаемого изделия, например, после наплавки или же после механического снятия резанием определенного припуска с детали. Упрочнение деформацией – довольно редкий способ восстановления деталей. Выбор в пользу данной методики осуществляется крайне редко. Это обусловлено тем, что для упрочнения поверхностной пластической деформацией необходимо довольно дорогостоящее оборудование. Приобретать такие станки для того, чтобы изредка ими пользоваться в случае возникновения необходимости в восстановлении, экономически нецелесообразно.

Покрытие неметаллами

Сущность данного способа состоит:

- в нанесении на предварительно очищенную и обезжиренную поверхность слоя двухкомпонентной полимерной композиции;

- в фиксации с помощью вспомогательных приспособлений (при необходимости).

По сравнение с гальванизацией, нанесение неметаллических покрытий имеет ряд преимуществ:

- простота, отсутствие необходимости в предварительной механической обработке ремонтируемой поверхности;

- возможность нанесения толстого (10 – 15 мм) слоя полимера.

Вместе с тем, подобные покрытия заметно уступают металлам в износостойкости и долговечности.

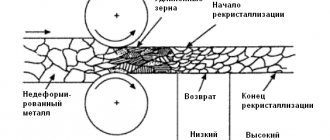

Сущность упрочнения деформацией. Физика процесса

За счет чего улучшаются прочностные качества при деформировании поверхностного слоя? Хороший вопрос. Ответ на него кроется в радиационной теории атомного строения кристаллических веществ.

Ученым удалось доказать, что прочность зависит от количества дефектов кристаллического строения. По их подсчетам, тонкая металлическая нить из идеально чистого железа без точечных и линейных дефектов строения способна выдерживать колоссальные нагрузки. Однако реальные тела всегда имеют дефекты, поэтому несущая прочность такой проволоки в реальных условиях довольно маленькая. Но когда количество дефектов возрастает, то возникает парадоксальное явление – прочностные характеристики улучшаются. Это объясняется тем, что большое количество дефектов создает препятствия для их перемещения и выхода на поверхность зерен, то есть препятствует возникновению концентраторов напряжений.

Именно на этом и основано упрочняющее действие обработки давлением: при деформации возникает огромное количество дефектов внутри зерен. При этом сами зерна приобретают характерную форму – так называемую текстуру. Следует отметить, что данный метод позволяет не только повысить прочность и износостойкость, но и уменьшить шероховатость обрабатываемой поверхности.

Перспектива есть!

Шероховатость поверхностей деталей

Мы рассмотрели лишь малую часть используемых сегодня методов восстановления. Разработки новых технологий восстановления деталей активно ведутся по всему миру, и наша страна не исключение. Хотя «расти» нам еще есть куда. Сегодня в России около 20% парка грузовых машин имеют возраст 10 лет и более, тогда как в США машин этого возраста около 40%. База ремонтных учреждений в Штатах насчитывает 30 тысяч авторемонтных предприятий, 46 тысяч авторемонтных мастерских, специализирующихся на отдельных видах ремонта, а кроме того, около 200 тысяч СТО и пунктов мелкого ремонта, состоящих при АЗС. Несколько более скромная, но тоже впечатляющая картина развития ремонтно-восстановительных предприятий в других экономически развитых странах. Так, в Японии авторемонтных предприятий около 80 тысяч.

Будем надеяться, что в обозримом будущем Россия будет тоже иметь мощную индустрию ремонтно-восстановительных работ. Признаком движения в правильном направлении является широкое распространение агрегатного метода, когда на специализированном предприятии неработоспособный агрегат меняют на новый или восстановленный из оборотного фонда. Агрегатный метод отделяет процессы индустриального ремонта агрегатов от работ по их демонтажу и монтажу в эксплуатационных условиях, что значительно сокращает время простоя в ремонте, создает предпосылки для централизации работ по текущим и капитальным ремонтам агрегатов.

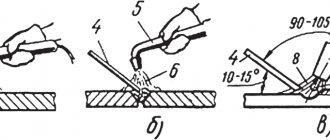

Способ восстановления деталей наплавкой

Данный метод является наиболее распространенным при восстановлении исходных размеров детали. Причина тому – относительная дешевизна и простота. Для восстановления геометрии изделия понадобится лишь сварочный аппарат и необходимый материал для наплавки.

В том случае, если размер очень сильно разбит, то применяется так называемая комбинированная наплавка. Сущность ее заключается в следующем: сначала посредством газопламенного или электродугового нагрева производится нанесение обычной стали или чугуна. А уже затем осуществляется электродуговая наплавка прочного сплава, обладающего хорошим комплексом механических и физических свойств. Качество поверхности после наплавки можно охарактеризовать как неудовлетворительное, поэтому необходимо припуск. Данная операция может проводиться на токарном, фрезерном или на расточном станке. Допускается также использование долбления и абразивного инструмента (если наплавленный материал очень твердый).

Похожие:

| Учебник для вузов/Т. В. Плетенева, Е. М. Саломатин и др.; под ред. Т. В. Плетеневой. М.: Гэотар медиа, 2005Кокаин ва унинг наркологик аҳамияти. Кокаиннинг наркотик препаратлари ва уларнинг таҳлил усуллари | Учебник для вузов/Т. В. Плетенева, Е. М. Саломатин и др.; под ред. Т. В. Плетеневой. М.: Гэотар медиа, 2005Фенотиазин ҳосилалари, уларнинг наркологик аҳамияти, турли объектлардан ажратиб олиш ва таҳлил усуллари |

| Перечень двухсторонних/многосторонних соглашений в секторе ж/д транспорта руСоглашение между Правительством Республики Узбекистан и Правительством Украины о сотрудничестве в области железнодорожного транспорта…. | Учебник для вузов/Т. В. Плетенева, Е. М. Саломатин и др.; под ред. Т. В. Плетеневой. М.: Гэотар медиа, 2005Психотроп моддалар. Барбитуратларнинг наркологик аҳамияти. Барбитуратларни ранли, юпқа қатлам хроматографик, спектрофотометрик ва… |

| Дата Содержание 09. 03 Встреча «за круглым столом»Встреча «за круглым столом» «Экология и молодежь» в Ташкентском институте инженеров железнодорожного транспорта. Организована по… | Учебник для вузов/Т. В. Плетенева, Е. М. Саломатин и др.; под ред. Т. В. Плетеневой. М.: Гэотар медиа, 2005Наркотик аналгетиклар. Опий истеъмол қилиш наркоманияси. Морфинизм. Морфин ҳосиласига кирувчи наркотиклар, уларнинг хоссалари ва… |

| Документы1. /Ташкентский институт инженеров железнодорожного транспорта.doc | Документы1. /ОСНОВНЫЕ ПРОБЛЕМЫ ЭКОНОМИКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА.doc |

| Семинар проекта темпус для вузов ферганской долиныМинистерство высшего и среднего специального образования Республики Узбекистан, Национальный офис Темпус Узбекистана, Ферганский… | Постановление Президент а республики узбекистан 15. 06. 2005 г. N пп-100 о совершенствовании системы отчетности, представляемой субъектами предпринимательства, и усилении ответственности за ее незаконное истребованиеВ целях создания более благоприятных условий для деятельности субъектов предпринимательства, совершенствования системы отчетности… |

| Постановление Президент а республики узбекистан 15. 06. 2005 г. № Пп-100 о совершенствовании системы отчетности, представляемой субъектами предпринимательства, и усилении ответственности за ее незаконное истребованиеВ целях создания более благоприятных условий для деятельности субъектов предпринимательства, совершенствования системы отчетности… |

Документы

Документы

Гальванические методы в восстановлении деталей

При рассмотрении классификации способов восстановления деталей нельзя не упомянуть о гальванике. Данный метод очень распространен. Гальванические ванны уже давно прочно вошли в промышленность и активно применяются как на производственных предприятиях, так и в исследовательских лабораториях. Область их применения невероятно обширна: от нанесения декоративных покрытий, то травления материалов.

Как правило, данный способ применим лишь при незначительной степени износа трущихся поверхностей, так как толщина наносимых гальваническим способом покрытий очень маленькая. Помимо восстановления заданных размеров, такое покрытие может выступать в качестве защитной пленки и предотвращать коррозию и окисление материалов.

Преимуществом такого метода является возможность получения покрытий с использованием самых разных материалов: никель, хром, алюминий, железо, медь, серебро, золото и так далее. Поэтому нанесение покрытий гальваническим способом используется в очень многих отраслях народного хозяйства.

Характеристика методов термической и химико-термической обработки в восстановлении изделий

Трудно преувеличить роль термической обработки в целом в машиностроении, так и в сфере восстановления деталей в частности. Она позволяет получать необходимые эксплуатационные (износостойкость, твердость) и технологические (обрабатываемость резанием, теплопроводность) качества.

Химико-термическая обработка – это отдельная тема. В отличие от традиционной термической обработки, при осуществлении ХТО изделие подвергается не только воздействию температуры, но также и химической реакции с атомами и ионами других веществ. Атомы диффундируют на определенную глубину внутрь, меняя тем самым химический состав поверхностного слоя. Свойства диффузионного слоя значительно отличаются (в лучшую сторону) от исходного материала. Так борирование (насыщение атомами бора) и цементация (насыщение атомами углерода) значительно увеличивает твердость, способствует уменьшению коэффициента трения. На практике в качестве насыщающих элементов применяют также кремний, азот, алюминий и другие элементы.