Технология производства основных видов проката

Продукция проката, полученная с нагревом исходной заготовки, называется горячекатаной, без нагрева — холоднокатаной.

Технология производства основных типов проката состоит из двух этапов: прокатка слитка в полупродукт и прокатка полупродукта в готовый прокат.

1. Прокатка слитка в полупродукт

Прокатка слитка в полупродукт выполняется в горячем состоянии на специальных обжимных станах : блюмингах и слябингах (станы производства полупродукта)

Исходными заготовками при прокатке служат стальные слитки массой до 60 т, а из цветных металлов и сплавов массой до 10 т. В результате первичной прокатки слитков получаются полупродукты крупного сечения: блюмы (рис. 11Д) и слябы (рис. 12Д).

| Рис. 11Д Блюм | Блюм — заготовки квадратного поперечного сечения, предназначенная для последующего изготовления сортовых профилей, |

| Рис. 12Д Сляб | Сляб– заготовка прямоугольного поперечного сечения, предназначенная для последующего изготовления листового проката. |

В настоящее время во всех развитых странах мира исходные заготовки квадратного и прямоугольного поперечного сечения требуемого размера получают на машинах непрерывной разливки стали. Прокатное производство блюмов и слябов осталось только в Украине и на заводах России.

Прокатка полупродукта в готовый прокат.

Получение листового проката (рис. 7Д, а и б).

Листовой прокат

делят на толстолистовой (толщиной 4–160 мм) и тонколистовой (толщиной менее 4 мм). Толстолистовой прокат получают в горячем состоянии (горячекатаные листы). Тонколистовой прокат получают из толстолистового в холодном состоянии (холоднокатаные листы).

Получение сортового проката (рис. 7Д, в и рис. 8Д).

На рис. 13Д показан процесс получения швеллера в результате последовательного приближения профиля исходной заготовки к форме прокатанного изделия. Прокатка ведется в горячем состоянии.

| Рис. 13Д. Последовательность получения швеллера 1, 2, 3, 4, 5 – переходы |

Получение труб

2.3.1. Получение бесшовных труб поперечно-винтовой прокаткой (рис. 2Д, в)

Бесшовные трубы прокатывают из отливок круглого сечения поперечно- винтовой прокаткой в горячем состоянии

2.3.2. Получение сварных труб (рис. 14Д).

|

Получение специального проката (периодические профили) (рис. 15Д).

| Рис. 15Д Получение периодического профиля поперечной прокаткой Периодические профили производят как в горячем, так и в холодном состояниях. |

Получение специального проката (гнутые профили) (рис. 16Д).

| Рис. 16Д. Получение гнутых профилей 1,2,3,4,5,6 — переходы | Гнутые профили можно получать профилированием листового материала на профилегибочных станах. Процесс профилирования заключается в постепенном изменении формы сечения листовой заготовки до требуемого профиля путём последовательной гибки при прохождении полосы или ленты через несколько пар (до 20 и более) вращающихся фигурных роликов. Необходимое число пар роликов зависит от сложности конфигурации получаемого профиля. В процессе профилирования площадь поперечного сечения и толщина исходной заготовки практически не изменяются. Процесс получения гнутых профилей выполняется, как правило, в холодном состоянии |

Получение специального проката (детали машин) (рис. 17Д, 18Д, 19Д).

Рис. 19Д Поперечно-винтовая прокатка шаров

1 – верхний валок; 2 – нижний валок; 3 – заготовка;

4 – центрирующий упор

Рис. 17Д. Поперечная прокатка винтов | 1 – прокатываемый винт; 2 – валки. Выполняется в горячем состоянии. | ||

| Рис. 18Д Поперечная прокатка зубчатых колёс | Исходная заготовка помещается между профилирующими зубчатыми валками, которые в процессе работы постепенно сближаются друг с другом, производя накатку зубьев на исходной заготовке. Выполняется в горячем состоянии. | ||

. Ручьи валков сделаны по винтовой линии. Сначала происходит захват заготовки, приводящий к её продольному продвижению с постепенно увеличивающимся обжатием и приданием формы шара. Если по ходу прокатки выступы ручьёв сужаются до полного разделения заготовки на части, то в результате прокатки получаются шары. Для изготовления шаров диаметром меньше 4 мм применяют холодную прокатку, а для более крупных шаров (от 4 до 40мм) – горячую.

II. Прессование – технологический процесс получения заготовок или деталей в результате выдавливания металла исходной заготовки через отверстие матрицы, конфигурация которого соответствует профилю получаемого изделия.

Исходная заготовка – слиток или прокат

Инструмент прессования – пуансон, оправка, матрица.

Оборудование –

гидравлические прессы.

Продукция проката, полученная с нагревом исходной заготовки, называется горячекатаной, без нагрева — холоднокатаной.

Технология производства основных типов проката состоит из двух этапов: прокатка слитка в полупродукт и прокатка полупродукта в готовый прокат.

1. Прокатка слитка в полупродукт

Прокатка слитка в полупродукт выполняется в горячем состоянии на специальных обжимных станах : блюмингах и слябингах (станы производства полупродукта)

Исходными заготовками при прокатке служат стальные слитки массой до 60 т, а из цветных металлов и сплавов массой до 10 т. В результате первичной прокатки слитков получаются полупродукты крупного сечения: блюмы (рис. 11Д) и слябы (рис. 12Д).

| Рис. 11Д Блюм | Блюм — заготовки квадратного поперечного сечения, предназначенная для последующего изготовления сортовых профилей, |

| Рис. 12Д Сляб | Сляб– заготовка прямоугольного поперечного сечения, предназначенная для последующего изготовления листового проката. |

В настоящее время во всех развитых странах мира исходные заготовки квадратного и прямоугольного поперечного сечения требуемого размера получают на машинах непрерывной разливки стали. Прокатное производство блюмов и слябов осталось только в Украине и на заводах России.

Прокатка полупродукта в готовый прокат.

Получение листового проката (рис. 7Д, а и б).

Листовой прокат

делят на толстолистовой (толщиной 4–160 мм) и тонколистовой (толщиной менее 4 мм). Толстолистовой прокат получают в горячем состоянии (горячекатаные листы). Тонколистовой прокат получают из толстолистового в холодном состоянии (холоднокатаные листы).

Получение сортового проката (рис. 7Д, в и рис. 8Д).

На рис. 13Д показан процесс получения швеллера в результате последовательного приближения профиля исходной заготовки к форме прокатанного изделия. Прокатка ведется в горячем состоянии.

| Рис. 13Д. Последовательность получения швеллера 1, 2, 3, 4, 5 – переходы |

Получение труб

2.3.1. Получение бесшовных труб поперечно-винтовой прокаткой (рис. 2Д, в)

Бесшовные трубы прокатывают из отливок круглого сечения поперечно- винтовой прокаткой в горячем состоянии

2.3.2. Получение сварных труб (рис. 14Д).

| Рис. 14Д Процесс получения прямошовной сварной трубы. 1,2,3,4,5,6 — переходы Сварные трубы изготовляют из листа или полосы (ленты), называемой штрипсом . Процесс изготовления сварной трубы включает свёртывание полосы в трубу, называемое формовкой трубы , и сварку её кромок (на переходе 6 после выхода из клети). Сварные трубы получают на трубопрокатных станках как в горячем, так и в холодном состояниях. |

Получение специального проката (периодические профили) (рис. 15Д).

| Рис. 15Д Получение периодического профиля поперечной прокаткой Периодические профили производят как в горячем, так и в холодном состояниях. |

Получение специального проката (гнутые профили) (рис. 16Д).

| Рис. 16Д. Получение гнутых профилей 1,2,3,4,5,6 — переходы | Гнутые профили можно получать профилированием листового материала на профилегибочных станах. Процесс профилирования заключается в постепенном изменении формы сечения листовой заготовки до требуемого профиля путём последовательной гибки при прохождении полосы или ленты через несколько пар (до 20 и более) вращающихся фигурных роликов. Необходимое число пар роликов зависит от сложности конфигурации получаемого профиля. В процессе профилирования площадь поперечного сечения и толщина исходной заготовки практически не изменяются. Процесс получения гнутых профилей выполняется, как правило, в холодном состоянии |

Получение специального проката (детали машин) (рис. 17Д, 18Д, 19Д).

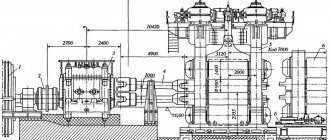

Рис. 19Д Поперечно-винтовая прокатка шаров

1 – верхний валок; 2 – нижний валок; 3 – заготовка;

4 – центрирующий упор

| Рис. 17Д. Поперечная прокатка винтов | 1 – прокатываемый винт; 2 – валки. Выполняется в горячем состоянии. | ||

| Рис. 18Д Поперечная прокатка зубчатых колёс | Исходная заготовка помещается между профилирующими зубчатыми валками, которые в процессе работы постепенно сближаются друг с другом, производя накатку зубьев на исходной заготовке. Выполняется в горячем состоянии. | ||

. Ручьи валков сделаны по винтовой линии. Сначала происходит захват заготовки, приводящий к её продольному продвижению с постепенно увеличивающимся обжатием и приданием формы шара. Если по ходу прокатки выступы ручьёв сужаются до полного разделения заготовки на части, то в результате прокатки получаются шары. Для изготовления шаров диаметром меньше 4 мм применяют холодную прокатку, а для более крупных шаров (от 4 до 40мм) – горячую.

II. Прессование – технологический процесс получения заготовок или деталей в результате выдавливания металла исходной заготовки через отверстие матрицы, конфигурация которого соответствует профилю получаемого изделия.

Исходная заготовка – слиток или прокат

Инструмент прессования – пуансон, оправка, матрица.

Оборудование –

гидравлические прессы.

Поиск по сайту

В металлургии существует еще два очень важных понятия – профиль и сортамент. Сортаментом называется совокупность профилей, которые отличаются между собой размерами и формой. Профилем называется форма поперечного сечения изделия проката. Существующий сортамент разделяют на четыре вида – это листовой, который представлен штрипсом, рулоном, листом и бывает тонким горячекатаным (когда его толщина менее 4 миллиметров), толстым горячекатаным (если толщина более 4 миллиметров), холоднокатаные (могут быть любого размера), оцинкованные или рифленые листы. Что касается сортового, то он бывает простым – это полоса, квадрат и круг, фасонным массового потребления – швеллер, угловой профиль, двутавр, профиль шестигранный и прочее и специального назначения – рельсы трамвайные, железнодорожные, профили судостроения, машиностроения в сельском хозяйстве, нефтяной промышленности и так далее. Все это – продукция проката, востребованная в той или иной отрасли народного хозяйства.

Взято с сайта https://www.liga-spec.ru/