Из всех технологических операций, производимых над заготовками из металла, обработка на токарном оборудовании является наиболее распространенной. Именно поэтому заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно. Особенности осуществления такой процедуры зависят как от материала, который предстоит обрабатывать, так и от типа самого режущего инструмента (фасонный, проходной, резьбонарезной, расточной и другие).

Порядок заточки поверхностей резца

Виды и варианты конструкций токарных резцедержателей

Резцедержатель для токарного станка: назначение и устройство. Разновидности, их конструктивные особенности. Преимущества быстросъемных конструкций. Изготовление резцедержателя в домашних условиях – видео.

Резцедержатель – один из важнейших блоков токарных станков, используемый для закрепления режущего инструмента. Существует множество модификаций конструкции такого узла, предназначенных для применения в различных условиях. Кроме того, выпускаются универсальные резцедержатели для токарных станков, которые возможно использовать и для другого металлорежущего оборудования. Качество металлообработки заготовки во многом зависит от точности исполнения державки для резца.

Конструкция токарного резца

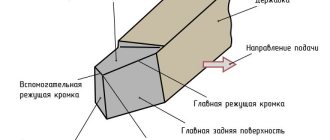

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

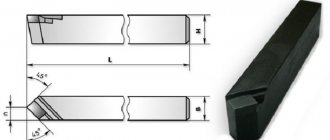

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Инструменты для токарного оборудования

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов

Такими резцами заготовки обрабатываются вдоль оси вращения.

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

С помощью таких инструментов на станках выполняют обработку отверстий.

Такие резцы специально предназначены для нарезания резьбы.

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Установка резца

Инструмент устанавливают под углом 90 градусов к обрабатываемой заготовке, по ее центру. Перепад в доли миллиметра приводит к поломке резца.

При токарной обработке хрупких металлов резец держат под углом до 10 градусов. В противном случае заготовка отломается быстрее, чем резак достигнет центра. При работе с быстрорежущими инструментами из цельного металла необходимо соблюдать скорость обработки не более 30 мминуту. Твердосплавные резаки с напайками работают на повышенных скоростях — до 130 метров в минуту.

Расточные резцы и их установка

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) – резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а – проходной для обработки сквозных отверстий, б и в – упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание – операция более сложная, чем наружное обтачивание поверхностей, так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания – сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Рис. 119. Растачивание отверстия резцом

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину. Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании.

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Похожие материалы

www.metalcutting.ru

Использование резцедержателя

Резцедержатель является отдельным узлом станка, закрепленным болтами. Он существенно облегчает обработку деталей. Особенно важно применение резцедержателя при точной расточке отверстий. Конструкции резцедержателей отличаются высокой прочностью и надежностью, поскольку даже от небольшого люфта точность обработки может значительно снизиться.

Токарный резцедержатель предназначается для размещения резца по высоте и в горизонтальной плоскости. Установка резцедержателя по высоте имеет большое значение для процесса обработки. Если выполняется обточка, то резец устанавливается так, чтобы режущая кромка инструмента была выше, чем линия центров станка. Для расточки резец размещается ниже линии центров.

Простой резцедержатель

Самую простую конструкцию имеет резцедержатель, называемый «солдатиком». Это устройство имеет сферическую подкладку, которая позволяет быстро закрепить резец. Путем поворота сферической прокладки регулируется угол резки и положение по высоте. Закрепление резца выполняется при помощи одного болта.

С одной стороны, это устройство резцедержателя токарного станка дает возможность установить резец за минимальное время, а с другой — вся нагрузка приходится на один болт, поэтому он должен быть плотно затянут. Однако, пытаясь обеспечить достаточный прижим, этот болт часто затягивается с избыточным усилием, отчего резьба быстро приходит в негодность. В результате происходит обрыв болта или срезание внутренней резьбы. Ремонт такого резцедержателя заключается в замене болтов и расточке отверстия на больший размер. Также возможна установка втулки с резьбой в отверстие. Для повышения стойкости болтов их изготавливают из прочных сталей, таких как 12ХН3А, подвергают цементации на глубину 0,6-0,8 мм и закалке, что позволяет добиться твердости поверхности 50-60 HRС. Благодаря этому стойкость болтов возрастает в 10-15 раз относительно сырых, изготовленных из стали 45, однако, повышается и их цена. Для большей части деталей резцедержателя используется сталь 45, у которой твердость находится в интервале 220—260 НВ.

Установка резцов в резцедержателе и заготовок в патроне

Установка резцов в резцедержателе и заготовок в патроне

К

атегория:

Токарное дело

Установка резцов в резцедержателе и заготовок в патроне

Установка резца. Прежде чем приступить к работе на станке, нужно установить резец в резцедержателе по центру и закрепить заготовку (деталь) в патроне.

Различают центры неподвижные и вращающиеся. Они служат опорой для обтачиваемой длинной заготовки. Закрепляют центры в пиноли задней бабки.

Установив центр в пиноли, вращением маховичка подводят фартук с суппортом вплотную к задней бабке. Затем закрепляют резец в резцедержателе с помощью винтов. Головка резца должна выступать из резцедержателя не более чем на 1,5 высоты стержня, а вершина режущих кромок резца — совпадать с острием центра.

Если вершина резца окажется ниже острия центра, то под стержнем помещают одну, две или три подкладки, подобранные по толщине. Подкладки делают из листовой стали, их ширина и длина должны соответствовать размеру стержня резца.

Подбором подкладок соответствующей толщины добиваются совпадения острия центра с вершиной режущих кромок резца. Затем при помощи ключа закрепляют резец винтами, а резцедержатель — рукояткой.

Правила установки всех резцов одинаковы.

Установка заготовки в патроне. Обтачиваемые заготовки закрепляют на шпинделе станка с помощью различных приспособлений. Наиболее удобен трехку-лачковый патрон. Устроен он очень просто: в корпусе с квадратными отверстиями для ключа размещены три подвижных кулачка.

Закрепляют заготовки в патроне следующим образом. Вращением ключа, вставленного в квадратные отверстия патрона, раздвигают кулачки. Затем помещают заготовку между ними и поворотом ключа сближают кулачки; они должны прочно зажать деталь. Длина выступающей из патрона части заготовки не должна превышать трех ее диаметров.

Рис. 1. Центры: а — неподвижный; б — вращающийся

Рис. 2. Установка резца (дано условно)

Рис. 3. Трехкулачковый патрон

Запомните!

Закреплять заготовку ключом нужно со стороны каждого кулачка, для этого патрон поворачивают на 1—2 оборота.

Устройство инструмента. Штангенциркуль — это универсальный измерительный инструмент.

Рис. 4. Штангенциркуль ШЦ-1 с точностью отсчета 0,1 мм

С его помощью можно измерять толщину деталей, ширину и глубину отверстий.

На штанге — линейке инструмента нанесены миллиметровые деления. Заодно с линейкой сделаны две неподвижные губки: одна для измерения наружных, то есть внешних, размеров; другая — внутренних размеров. На штангу надета рамка с подвижными губками и глубиномером, который представляет собой тонкую, узкую линейку. Глубиномер помещен в продольном пазу обратной стороны линейки.

Рамку можно свободно передвигать вдоль штанги и закреплять в нужном положении винтом. На скосе нижней части рамки нанесены деления (шкала). Это дополнительное измерительное устройство называется нониусом (рис. 129). Нониус позволяет более точно определять размеры деталей до десятой доли миллиметра.

Все вы знаете, что один сантиметр равен десяти миллиметрам. Но можно сказать и записать иначе: миллиметр— это одна десятая, или просто десятая, часть сантиметра, то есть 1 мм=1/10 см = 0,1 см. Если разделить миллиметр на 10 частей, то каждая часть называется одной десятой миллиметра и записывается так: 0,1 мм.

Длина нониуса равна 19 мм, а шкала разделена на 10 равных частей. Таким образом, каждое деление нониуса равно 1,9 мм, т. е. на 0,1 мм меньше двух миллиметровых делений штанги.

Когда губки штангенциркуля сомкнуты, нулевое деление (начальное) и последнее деление нониуса совпадают соответственно с нулевым и девятнадцатым делениями штанги (не доходя 1 мм до отметки 2). Остальные деления нониуса и штанги не должны совпадать.

Рис. 5. Нониус штангенциркуля

Рис. 6. Прием измерения штангенциркулем (а) и подсчет по нониусу (б)

Измерение штангенциркулем. Считывают показания штангенциркуля, то есть определяют размеры детали следующим образом.

Целые миллиметры отсчитывают по делениям штанги до нулевой отметки нониуса. В нашем примере нулевое деление нониуса находится между целыми величинами (42 мм и 43 мм) шкалы. Число целых миллиметров на штанге в нашем примере 42. Затем определяют, какое деление нониуса совпадает с делением штанги. Порядковый номер совпавшего деления нониуса показывает число десятых долей миллиметра— в нашем случае пятое деление. Итак, размер измеряемой детали составляет 42,5 мм.

Реклама:

Читать далее:

Обточка цилиндрических заготовок при ручной подаче

Статьи по теме:

pereosnastka.ru

Инструменты для нарезки резьбы

Нарезание резьбы с использованием токарного оборудования

Формообразование на станке осуществляется методом копирования рабочего профиля инструмента на деталь по винтовой линии. Поступательное перемещение сообщается резцу, метчику, плашке, гребенке. В сочетании с вращением заготовки получается винтовое движение, инструментальная поверхность совпадает с нарезаемой.

Как правило, нарезание малых партий крепежа, фитингов до М36 производят метчиками, лерками. Крупные заказы выгоднее изготовлять на специализированных автоматах. Резьбы большого диаметра, ходовые, силовые, точные обрабатывают резцами на универсальных токарных, когда не располагают моделями с ЧПУ или программа выпуска недостаточна.

Нарезание внутренней и наружной резьбы резцом

Резьбы с высокой соосностью к другим поверхностям, передающие движение, усилие выполняют резцом. Вращение шпинделя связывают кинематически с ходовым винтом, перемещающим суппорт с резцедержателем.

Общий порядок действий включает:

- Проточку поверхности по длине нарезания, с образованием канавки для выхода инструмента.

- Выбор, при необходимости: заточку, доводку резца с проверкой по угловым шаблонам.

- Установку режимов на станке, настройку гитары на шаг, не обеспечиваемый коробкой.

Перемещение резца за оборот заготовки равняется шагу Р или ходу Н для многозаходных.

- Установку резца по шаблону.

- Нарезание за выбранное по справочнику количество проходов.

Резьбонарезание партии деталей разделяют на черновое, чистовое. Для последнего инструмент тщательно затачивают. Резьбы шагом свыше 2 мм получают боковым врезанием. Левую винтовую канавку получают, переключив трензель, чтобы ходовой винт вращался в противоположную шпинделю сторону. Суппорт с резцом перемещаются слева на право.

Средние скорости при резьбонарезании стали составляют 20 – 35 м/мин быстрорежущим инструментом, 100 – 150 м/мин – твердосплавным. Чистовые хода производят при увеличенной на 50 – 100% скорости. Внутренние резьбы обрабатывают на сниженных на 30% режимах.

Использование метчиков

Распространенная марка Р6М5 позволяет нарезать заготовки твердостью до 240 НВ, метчики из инструментальных легированных сталей применяют для «сырых» деталей. Твердосплавные используют редко, так как кромки выкрашиваются от перекосов, несоосности, увеличивающих изгибающие нагрузки.

Установка и закрепление резца | Токарная обработка

Перед обтачиванием нужно правильно установить резец в резцовой головке. Необходимо следить за тем, чтобы выступающая часть резца была возможно короче – не больше 1,5 высоты его стержня. При большем вылете резец при работе будет вибрировать и в результате обработанная поверхность получится негладкой или волнистой, со следами дробления.

На рис. 31 показана правильная и неправильная установка резца в резцовой головке.

Рис. 31. Установка резца в резцовой головке

В большинстве случаев рекомендуется устанавливать вершину резца на высоте центров станка. Для этого применяют подкладки (не больше двух), помещая их под всей опорной поверхностью резца (рис. 32).

Рис. 32. Установка резца при помощи подкладок Рис. 33. Проверка установки резца по высоте центров

Подкладки представляют собой плоские стальные пластинки длиной обычно 150-200 мм. Токарь должен иметь набор таких подкладок разной толщины. Не следует пользоваться случайными подкладками.

На рис. 32 показана правильная и неправильная установка резца при помощи подкладок.

Для проверки положения вершины резца по высоте центров подводят его к предварительно выверенному заднему центру, как показано на рис. 33. Для этой цели можно пользоваться риской, проведенной на пиноли задней бабки на высоте центра.

Закрепление резца в резцовой головке должно быть надежным и прочным: резец должен быть закреплен не менее чем двумя болтами. Болты, закрепляющие резец, должны быть равномерно и туго затянуты.

Похожие материалы

www.metalcutting.ru

Конструкция резца

Все токарные резцы состоят двух конструктивных элементов:

- державки с прямоугольным или квадратным сечением, которая служит для фиксации в резцедержателе;

- головки – рабочей части, состоящей из нескольких режущих кромок.

По форме державки резцы могут быть:

- прямыми;

- изогнутыми;

- отогнутыми;

- оттянутыми.

По способу изготовления они бывают:

- Монолитными (цельными).

- Напайными.

- С механическим креплением сменных пластин.

Рабочая часть формируется несколькими плоскостями и режущими кромками, форма которых зависит от назначения инструмента. Большинство резцов изготавливается в левом и правом исполнениях и выбираются в соответствии с направлением подачи.

Резец отрезной инвертированный

инвертированный отрезной резец

Особенно сложны отрезные работы на любительских станках с малыми оборотами и обладающих слабыми техническими характеристиками. Можно переточить стандартный отрезной резец, но работа эта долгая и кропотливая, инструмент получится довольно хрупким, требующим предельной аккуратности в работе.

Для решения этой проблемы была придумана конструкция отрезного инвертированного резца. Это инструменты со сменными пластинками из твердосплавной стали. Их можно использовать при прямом и обратном вращении. Причем основной режим для этого инструмента — обратное вращение, когда стружки отделяются беспрепятственно, их легко удалять из рабочей области, заедания происходят реже.

Конструкция предусматривает регулировку резака по высоте с помощью вставного треугольника и Т-образный профиль режущих пластинок. Такая форма снижает трение во время заглубления в материал. В комплект обычно прилагается 4 — 5 вариантов режущих пластинок. Их можно затачивать множество раз, пока позволяет длина.

Очень удобен большой вылет режущей пластинки, благодаря которому можно отрезать толстые заготовки, их желательно смазывать во время работы. Инструмент хорош для выборки узких пазов, особенно в местах соприкосновения плоскостей.

Оглавление

Виды проходных отогнутых резцов Основные размеры проходного отогнутого резца Геометрия проходного отогнутого резца Выбор проходного отогнутого резца Режимы резания Маркировка

скачать прайс-лист РЕЗЦЫ ТОКАРНЫЕ

Резец проходной отогнутый используется для обтачивания наружных поверхностей деталей вращения, куда относятся конические поверхности большой длины, цилиндрические валики и прочие вещи. В отличие от прямых, резцы проходные отогнутые получили большее распространение, так как они обладают универсальными возможностями в работе. У них более высокая жесткость и благодаря своей форме, они могут обрабатывать детали даже в сложнодоступных местах. Они применяются для создания деталей, черновой и чистовой обработки заготовок в машиностроении и станкостроении, практически в каждой профессиональной токарной мастерской резец проходной отогнутый является незаменимым инструментом для обработки.

Разновидности резцов

Расточные резцы разбиты на несколько подгрупп, в зависимости от основных параметров. Подача на станке может иметь несколько направлений. Учитывая этот факт, резцы могут быть: левыми; правыми.

Для каждого вида отверстия подбирается нужная конструкция оснастки. От этого зависит точность обработки и время операции. В зависимости от своей конструкции инструмент подразделяется на несколько видов:

- Прямые. Ось державки совпадает с линией режущей головки. Иногда выдерживается параллельность осей.

- Отогнутые. У инструмента ось головки может отклоняться в определённую сторону от оси державки.

- Изогнутые. Державка отличается изогнутой осью.

- Оттянутые. Державка шире головки инструмента.

Надо сказать, что иногда таких форм недостаточно. Особенно когда деталь отличается сложной формой. Специально для подобных случаев конструкторами разрабатываются уникальные виды расточного инструмента.

Форма державки подразделяет резцы на несколько видов:

- Круглые.

- Прямоугольные.

- Квадратные.

На классификацию инструмента влияет также метод изготовления. Оснастка подразделяется на группы:

- Цельные. Инструмент сделан из однородного материала.

- Составные. Для изготовления режущей части используется твердосплавная пластина. Она может закрепляться на державке обычным болтом или припаиваться.

Установка токарных резцов.

| Установка резца | Изменение углов резца | Влияние изменения углов резца на процесс резания | Правила |

| Черновое обтачивание | |||

| Резец установлен выше центр |

| Условия резания улучшаются, так как при увеличении γ уменьшается степень деформации стружки. уменьшение α может увеличить до недопустимых пределов трение задней грани резца об обрабатываемую поверхность | В общем случае резец устанавливается выше центра. При обдирке длинных и тонких заготовок резец необходимо устанавливать по центру во избежание заедания его вследствие пружинения заготовки. при обдирке очень твердых материалов (т.е. при больших усилиях резания) резец следует устанавливать ниже центра во избежание заедания резца вследствие прогиба его под действием силы резания. |

| Резец устанавливается ниже центра |

| Условия резания ухудшаются (см. выше). Увеличение α не улучшает процесса отделения стружки. | |

| Чистовое обтачивание | |||

| Резец установлен выше центра | Углы γ, δ и α изменяются в зависимости от установки резца так же, как и при изменении положения резца относительно центра при обдирочных работах (см. выше) | Уменьшение силы резания, получающееся при установке резца выше центра, в данном случае несущественно ввиду небольших размеров снимаемой стружки. Явление втягивания резца, установленного выше центра, в обрабатываемую заготовку сопровождается дрожанием резца, в следствии чего обрабатываемая поверхность получается не гладкой. | Резец следует устанавливать на высоте центра или даже немного ниже его, но ни в каком случае не выше центра. |

| резец установлен на высоте центра | При установке резца на высоте центра резец отходит от обрабатываемой заготовки и заедания его не происходит. | ||

| Черновое растачивание | |||

| Резец установлен ниже центра |

| Условия резания улучшаются, так как при увеличении γ уменьшается выгибание стружки. Уменьшение α может увеличить до недопустимых пределов трение задней грани резца об обрабатываемую поверхность | Резец следует устанавливать по центру или ниже центра. Чрезмерное понижение резца может вызвать недопустимое уменьшение α. Увеличение этого угла путем стачивание задней грани вызовет уменьшение угла заострения резца, т.е. понизит его прочность и способность отводить теплоту. |

| Резец установлен выше центра |

| Условия резания ухудшаются (см. выше). Увеличение α не улучшает процесса отделения стружки. | |

| Чистовое растачивание | |||

| Резец установлен на высоте центра | Углы γ, δ и α изменяются в зависимости от установки резца так же, как и при изменении положения резца относительно центра при обдирочных работах (см. выше) | Уменьшение силы резания, получающееся при установке резца ниже центра, в данном случае несущественно ввиду небольших размеров снимаемой стружки. Но даже при небольшом давлении резец установленный ниже центра и на высоте центра будет отпускаться вследствие чего диаметр отверстия будет увеличиваться, что в данном случае недопустимо. | Резец следует устанавливать выше центра или на высоте центра, но ни в коем случае не ниже его. |

| Резец установлен выше центра | При установке резца выше центра он также будет опускаться, но диаметр растачиваемого отверстия при этом будет уменьшаться, что может быть исправлено последующей обработкой. | ||

bs111.ru

Заточка резцов

Заточка токарных резцов производится как при их изготовлении, так и при износе. Процесс заточки проходит на точильно-шлифовальных станках с непрерывным охлаждением. Сначала затачивается главная поверхность, затем задняя и вспомогательная. После этого обрабатывают переднюю поверхность резца до получения ровной режущей кромки.

На каждом станке для заточки резцов имеется два шлифовальных круга: из электрокорунда и из зеленого карбида кремния. Первый применяется для обработки резцов из быстрорежущей стали, второй используется для заточки твердосплавных резцов. Для проверки правильности заточки резца существуют специальные шаблоны.

Такой инструмент, как токарные резцы, востребован достаточно хорошо и широко представлен в ассортименте каталога .