Общие понятия о свариваемости

Процесс сварки

Это комплекс нескольких одновременно протекающих процессов, основными из которых являются : тепловое воздействие на металл в околошовных участках, плавление, металлургические процессы, кристаллизация металла шва и взаимная кристаллизация металлов в зоне сплавления. Под свариваемостью понимают отношение металлов к этим основным процессам. Свариваемость металлов рассматривают с технологической и физической точкой зрения.

Тепловое воздействие на металл в околошовных участках и процесс плавления определяют способом сварки, его режимами.

Отношение металла к конкретному способу сварки и режиму принято считать технологической свариваемостью. Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов. Эти свойства металлов характеризуют физическую свариваемость.

Свариваемые металлы могут иметь одинаковые и различные химический состав и свойства. В первом случае это однородные по химическому составу и свойствам металлы, во втором случае – разнородные.

Все однородные металлы обладают физической свариваемостью. Свойства разнородных металлов никогда не в состоянии обеспечить протекание необходимых физико-химических процессов в зоне сплавления, поэтому эти металлы не обладают физической свариваемостью.

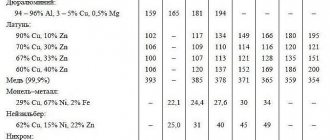

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Технологические факторы, влияющие на свариваемость

Такие особенности сварки, как высокая температура нагрева, малый объем сварочной ванны, специфичность атмосферы над свариваемой ванной, а также форма и конструкции свариваемых деталей, в ряде случаев обусловливают нежелательные последствия:

— резкое отличие химического состава, механических свойств и структуры металла шва от химического состава, структуры и свойств основного металла;

— изменение структуры и свойств основного металла в зоне термического влияния;

— возникновение в сварных конструкциях значительных напряжений, способствующих в ряде случаев образованию трещин;

— образование в процессе сварки тугоплавких, трудно удаляемых окислов, затрудняющих протекание процесса, загрязняющих металл шва и понижающих его качество;

— образование пористости и газовых раковин в наплавленном металле, нарушающих плотность и прочность сварного соединения.

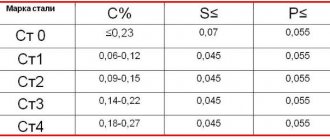

При различных способах сварки наблюдается заметное окисление компонентов стали. В стали, например, выгорают углерод, кремний, марганец, окисляется железо. Чтобы определить технологическую свариваемость, необходимо знать химический состав, структуру и свойства металла шва в зависимости от способа сварки; оценить структуру и механические свойства околошовной зоны, склонность сталей к образованию трещин, получаемые при сварке окислы металлов и плотность сварного соединения.

Существующие способы определения технологической свариваемости можно разделить на две группы. К первой группе относят прямые способы, когда свариваемость устанавливают при сварке образцов определенной формы. Ко второй группе относят косвенные способы, когда сварочный процесс заменяют другими процессами, взаимодействия которых на металл имитирует влияние сварочного процесса, например термическая обработка при температурах, близких к температурам сварочного процесса.

Первая группа способов дает прямой ответ на вопрос о предпочтительности того или иного способа сварки и трудностях, возникающих при сварке выбранным способом, о рациональном режиме сварки и т.п.

Вторая группа способов, имитирующих сварочные процессы, не может дать прямого ответа на все вопросы, связанные с практическим осуществлением сварки. Косвенные способы рассматривают только как предварительные лабораторные испытания.

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

| Толщина заготовки, мм | Интервал между прихватками, мм |

| 1,5 | до 30 |

| 3 | до 50 |

| 5 | 5 — 80 |

| 10 | 10 — 120 |

| 20 | 25 — 200 |

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Испытание на свариваемость

Для определения склонности стали к образованию трещин и изменения свойства стали в околошовной зоне применяют ряд способов. Ниже приведены наиболее широко используемые методы.

Метод МВТУ им. И. Э. Баумана

Валиковая проба определяет следующие свойства стали, проявляющиеся под влиянием термического воздействия при дуговой сварке: склонность к закалке и перегреву, пластичность стали после нагрева дугой, способность к улучшению микроструктуры и повышению пластичности после сварки.

Для испытания заданной марки стали выбирают сталь одной плавки, что контролируют химическим анализом. При наличии нескольких плавок стали одной и той же марки испытания проводят на стали, содержащей больше углерода.

Из испытуемой стали вырезают вдоль проката не менее девяти пластин толщиной 12-18 мм ,

рис 1.

В закрытом помещении при положительной температуре окружающей среды на каждую пластину по всей ее длине наплавляют один валик вручную или на автомате (открытой дугой или под флюсом). Наплавку вручную ведут без поперечных колебаний электрода. Режим характеризуется погонной энергией

Режимы наплавок приведены в табл 1.

После остывания торцы пластин шлифуют и протравливают 3% раствором азотной кислоты для определения границы проплавления.

Затем размечают и вырезают образцы так, чтобы предотвратить отпуск или перекристаллизацию металла. Применять газовую или дуговую резку недопустимо. Число образцов и виды испытаний приведены в таблице 2.

При микроисследовании устанавливают тип микроструктуры на границе сплавления ив зоне максимальной твердости на расстоянии 0,5-1,0 мм от границы проплавления, а также исходную микроструктуру металла. В зоне максимального перегрева измеряют средний размер зерен аустенита. Границы зерен принимают по ферритной сетке или по ориентации зерен мартенсита. Размеры зерна измеряют в тех случаях, когда можно установить их границы. Средний размер зерна аустенита (в мм) вычисляют по формуле

Твердость измеряют вдоль границы проплавления на расстоянии 0,5-1,0 мм от нее, а также по толщине металла. Измерение производят в точках, расположенных на расстоянии 2-2,5 мм одна от другой.

Затем образцы, рис 2,

испытывают на статический изгиб и ударную вязкость (по ГОСТ 9454-78, если нет более позднего выпуска). Результаты испытаний оформляются в виде графиков , рис 3.

Эти графики дают возможность выбрать режимы сварки, обеспечивающие заданные свойства.

Метод НИИ

Для испытания листовой стали толщиной до 15 мм от края листов вдоль проката вырезают шесть заготовок размером 300 х 45 мм. Заготовки поочередно устанавливают стыковой сварочной машины при расстоянии между зажимами 65 мм и включают ток такой силы, чтобы средняя часть заготовок на длине 50 мм нагрелась до 1320-1360ᴼС в течение 30 с (не более). После охлаждения на воздухе из одной заготовки изготовляют образец для испытания на растяжение , рис 4. , а из другой – образец для испытания на изгиб.

После нормализации по режимам, принятым для стали данной марки, из остальных заготовок изготовляют аналогичные образцы (два для испытания на растяжение и два для испытания на изгиб) и испытывают их. Сопоставляя результаты испытаний на растяжение и изгиб, ориентировочно определяют характер изменения свойств стали в околошовных участках (при дуговой сварке).

Для испытания стали толщиной более 15 мм вытачивают шесть заготовок диаметром 15±0,1 мм и длиной 150-1 мм. Заготовки нагревают до 1320-1360ᴼС в стыковой сварочной машине при расстоянии между зажимами 100 мм в течение 10 с (не более).

Из средней части охлажденных на воздухе (при расстоянии между образцами не менее 80 мм) заготовок изготовляют образцы и испытывают их, как указано выше. На основании результатов испытания по методике НИИ стали делят на три класса. ХС-стали хорошей свариваемости; СС-средней свариваемости; ПС- плохой свариваемости.

Класс ХС включает стали, после нагрева и охлаждения в незначительной степени ухудшающие пластические свойства (удлинение, угол изгиба и ударную вязкость), но они не выходят за нижние пределы норм, предусмотренных ТУ или ГОСТами.

Класс СС включает стали, пластические свойства которых выходят занижние пределы норм, но восстанавливаются после термообработки до пределов минимальных требований ТУ или ГОСТов.

КлассПС – аналогичен классу СС, но включает стали, механические свойства которых термообработкой не восстанавливаются до пределов минимальных требований ТУ или ГОСТов.

Недостаток методики НИИ заключается в том, что при испытаниях имитируется только тепловой режим сварки, все остальные условия протекания сварочного процесса не учитываются. Методика НИИ может быть рекомендована как предварительная.

Проба института электросварки им. Е. О. Патоша

Образец для испытания металла на технологическую свариваемость представляют собой пластину размером 200х400 мм, рис 5. ,

Имеющую четыре отверстия с треугольным надрезом глубиной 2,5 мм (на всю толщину пластины). Пластину двумя поперечными швами приваривают к швелеру № 20. На автомате наплавляют продольный валик. Готовый образец замораживают углекислотой, после чего подвергают действию удара под пятикилограммовым копром. Образование трещин зависит от соотношения между напряжениями, возникающими на участке между каждой парой отверстий, и хрупкой прочностью металла. Известно, что поперечные напряжения при сварке значительно меньше продольных, а продольные напряжения, вызывающие поперечные трещины, имеют наибольшее значение у оси шва и уменьшаются по мере удаления от оси.

Для оценки стойкости стали при пониженных температурах могут быть приняты два критерия, влияющие на возникновение трещин в образце:

1)расстояние между осью шва и вершиной угла надреза; при этом изменяется расстояние, а температура, при которой производят испытание, остается постоянной. Лучшей сталью признают ту, в которой трещины появляются при минимальном расстоянии между осью шва и вершиной угла надреза;

2)температура образца, при которой возникает трещина; в этом случае расстояние между осью шва и вершиной угла надреза остается при всех температурах неизменным. Лучшей сталью считают ту, в которой трещина появляется при наиболее низкой температуре. Целесообразнее применять второй критерий.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Исследования изменений структуры и механических свойств металлов при сварке на машине ИМЕТ-4

Существующие методы оценки свариваемости, основанные на определении степени изменения свойств металла в зоне термического влияния, позволяют оценить конечный результат теплового воздействия сварки на структуру и свойства основного металла.

В институте металлургии им. А.Н. Байкова разработан метод изучения изменений структуры и механических свойств основного металла в условиях термического цикла сварки и создана установка для этой цели. По методике исследования тонкие стержневые образцы, вырезанные из исследуемого металла, нагревают током, охлаждают в соответствии с заданным термическим циклом сварки и в различные моменты цикла подвергают быстрому разрыву. Нагрев образца регулируют изменением силы тока по заданной программе, а скорость охлаждения – опрыскиванием водой, обдувом газом или пропусканием через него тока небольшой силы.

Изменения структуры и механических свойств металла в условиях термического цикла изучают раздельно.

При изучении кинетики фазовых превращений, а также роста зерна образец размером 3х5х100 мм зажимают в губках нагревателя и подвергают нагреву по заданному циклу , рис 6.

В определенные моменты цикла (например t1. T2 и т.д.) губки нагревателя автоматически разжимаются, образец падает в бачок с водой и быстро охлаждается. После шлифования и последующего специального травления образец подвергают металлографическому анализу. При этом оценивают фазовый состав и определяют размер зерна. Изменение температуры на центральном участке образца в процессе нагрева и охлаждения регистрируется термопарой и записью на ленте осциллографа; конечные изменения структуры и твердости металла исследуют обычными методами после нагрева и полного охлаждения образца по заданному термическому циклу.

Для исследования изменений механических свойств образец размером 3х5х100 мм с двусторонней выточкой радиусом 5 мм , рис7, вставляют в захваты разрывной машины.

Образец нагревают по заданному циклу (рис 6) и в определенные моменты времени (t1. T2 и т.д.) подвергают разрыву с регистрацией на ленте осциллографа кривой изменения усилия и удлинения образца во времени. Совместная обработка этих кривых позволяет построить диаграмму усиление – абсолютное удлинение образца Р- (Δl).

Такая методика дает возможность определять пределы прочности и текучести и относительное сужение и удлинение металла образца при быстром растяжении. Пределы прочности Gg и текучести Gт определяют непосредственно по диаграмме Р-(Δl), а относительное сужение ѱ подсчитывают по данным измерения размеров шейки и среднем сечении выточки образца до и после разрушения.

Исследование изменений Gg и ѱ образцов в условиях термического цикла показало, что для большинства марок стали характерен последовательный частичный распад аустенита в температурных интервалах перлито-ферритного и игольчатого троститного превращения, в результате воздействия растягивающих напряжений, резко возрастающих по мере разрушения в околошовной зоне. Для выбора рациональных режимов сварки и уменьшения опасности распада необходимо знать характер, а также относительное изменение ѱ и Gg в указанных интервалах температуры в зависимости от параметров термического цикла (Tmax. t’.t» и скорости охлаждения металла околошовной зоны).

Эти данные позволяют оценить склонность металла к закалке и перегреву и выбрать оптимальные режимы сварки исходя из условий наиболее благоприятных изменений Gg и ѱ при охлаждении.

Методика оценки свариваемости металлов по изменению механических свойств и структуры околошовной зоны в условиях термического цикла сварки, предложенная Институтом металлургии им. А. Н. Байкова, позволяет изучать не только конечные изменения структуры и механических свойств околошовной зоны при сварке, но и кинетику процесса роста зерна и структурных превращений. Она может быть рекомендована для оценки свариваемости как существующих, так и новых марок металла на ранних этапах их разработки.

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.