21.05.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Каковы особенности сварки цветных металлов и сплавов

- Как сваривается медь и ее сплавы

- Как осуществляется сварка алюминия

- Что необходимо учитывать при сварке бронзы и латуни

- Каковы особенности сварки титана

На первый взгляд может показаться, что сварка цветных металлов и их сплавов – дело несложное, так как расплавить их не составит особого труда. Но дело в том, что когда цветные металлы вступают в контакт с кислородом, они проявляют повышенную химическую активность. Кроме того, их поверхность покрыта оксидной пленкой, которая препятствует надежному соединению частей конструкции. Обычное нагревание в воздухе приводит к росту химической активности, из-за чего вы получите не ожидаемый ровный шов, а лишь оплавленный участок, покрытый плотным слоем оксида.

Особенности сварки цветных металлов

В процессе фазового перехода легкие компоненты улетучиваются, выгорают, это пагубно сказывается на состоянии шва. Он растрескивается. Тугоплавкие окислы – еще одна проблема. Иногда необходимо увеличить рабочий ток, чтобы пробить оксид. При сварке цветных металлов и сплавов нередко расплав становится слишком текучим, необходимо изолировать ванну расплава. Для некоторых сплавов необходимо ограничить не только контакт с кислородом, но и другими компонентами воздуха. Азот в качестве защитной атмосферы для некоторых сплавов не годится.

Алюминий

Алюминий по использованию в чистом виде находится на втором месте после железа, но и сплавы из него не менее популярны. Наиболее распространенные из них силумин, дюралюминий и авиаль.

Подготовка алюминиевых заготовок для сварки помимо зачистки и обезжиривания кромок включает в себя необходимость протравить детали пару минут в растворе фтористого натра (пропорции 50/50), окунуть на пару минут в азотную кислоту и промыть горячей и холодной водой. Этот же алгоритм позволяет подготовить присадку.

Ни в коем случае нельзя использовать для зачистки абразивные материалы.

По своим свойствам для скрепления алюминия подходит технология как ручной, так и автоматической сварки. При ручном методе необходимо контролировать угол наклона при подаче присадочной проволоки, и выполнять шов медленно справа налево. Автоматический вариант немного легче в исполнении и позволяет добиться шва выше качеством.

При обработке толстых алюминиевых заготовок оптимальным решением будет сначала выполнить точечные прихваточные швы, а основательную сварку производить после этих манипуляций.

Технология сварки цветных металлов

Подготовительный этап заключается в удалении жирных пятен, очищении деталей от грязи. Окислы зачищают до блеска, свариваемые поверхности протравливают перед работой. На толстых деталях формируют кромки. Сварку цветных металлов и их сплавов проводят в нижнем положении, некоторые расплавы по текучести напоминают ртуть. Выбор электродов, режима работы зависит от химического состава сплава. При выборе сварочного аппарата необходимо правильно оценивать свариваемость сплава, учитывать температуру плавления, толщину заготовки.

Отличительные черты

Сварочный процесс (тип соединения и технология) цветных материалов зависит от их свойств, а именно:

- плотности;

- температуры плавления;

- химической активности;

- механических показателей;

- температуры кипения;

- теплопроводности.

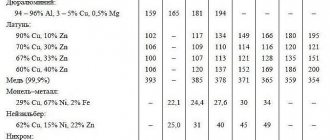

Некоторые особенности поведения цветных металлов и сплавов при сварке отражены в таблице.

| Свойства | Возможные проявления и действия | Материалы |

| Невысокая температура плавления и кипения |

| Цирконий, латунь, титан, алюминий, бронза |

| Легкое окисление с возникновением тугоплавких оксидов |

| |

| Повышенная восприимчивость расплавленного сплава или металла к поглощению газов | Пористость сварного шва | Все, особенно – молибден, титан, ниобий, цирконий, тантал |

| Большая теплопроводность и удельная теплоемкость | Быстротечное охлаждение зоны сварки, что приводит к потребности в предварительном нагреве предмета перед сваркой и повышению теплового режима сварки | Магний, медь, алюминий |

| Высокий коэффициент линейного расширения | Возникновение:

| |

| Внезапное снижение механических качеств во время нагрева | Легкое разрушение металла при ударе | |

| Проваливание сварочной ванны в результате воздействия своего веса | Алюминий и бронза |

Алюминиевые сплавы

Дюрали, силумин, авмель и другие сплавы на основе алюминия сильно различаются по свариваемости. Электродугой алюминий сваривают плавящимися и неплавящимися электродами, используют оборудование, генерирующее постоянный ток. Контакты подключают в обратной полярности. Рекомендуется предварительный прогрев заготовок:

- толщиной до 8 мм – до 200°С;

- свыше 8 мм – до 400°С.

Сваривают алюминий на токах до 200 А при толщине листа до 4 мм без предварительной разделки кромок. У заготовок свыше 4 мм края стачивают под углом, варят на токах, в 35-40 раз больше толщины заготовки (до 160 А). Газовую среду используют высококлассную, чтобы облако не смещалось с рабочей зоны в процессе образования и застывания шва. Расстояние между прихватками делают с учетом толщины заготовки:

| Толщина заготовки, мм | Интервал между прихватками, мм |

| 1,5 | до 30 |

| 3 | до 50 |

| 5 | 5 — 80 |

| 10 | 10 — 120 |

| 20 | 25 — 200 |

Тугоплавкий или угольный электрод, разжигающий электродугу, держат под прямым углом к присадке, чтобы исключить непровары корня шва.

Подготовка к свариванию

Детали из цветмета сваривают после очищения от оксидной пленки, разделки кромок.

Подготовку выполняют так:

- Очищают поверхности от жировых пятен, используя растворитель. Зачищают края наждачной бумагой или железной щеткой до металлического блеска.

- Устанавливают детали на расстоянии 2-3 мм друг от друга. Работать рекомендуется в нижнем положении, поскольку расплавленные материалы характеризуются высокой текучестью.

- Подготавливают газовый баллон с редуктором. Чаще всего применяют аргон или азот.

- Приобретают вольфрамовые или графитные электроды.

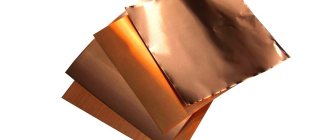

Медь и ее сплавы

Медные сплавы, латуни, бронзы сваривают несколькими способами:

- электродуговой сваркой в атмосфере азота;

- ручной, полуавтоматической, автоматической аргоновой;

- электронно-лучевой, создающей высокую температуру в ограниченной зоне.

При сварке цветных металлов толщиной до 2 мм нужен постоянный ток обратной полярности. В качестве присадки используют наплавочную проволоку с большим содержанием раскислителей. Толщину подбирают под размер свариваемых заготовок. Минимальный диаметр присадки – 1,5 мм, максимальный – 8 мм. Сварку меди и цветных сплавов с высоким ее содержанием, проводят:

- ручным электродуговым методом током прямой полярности, варят металл короткой дугой, длиной от 35 до 40 мм, чтобы сократить разбрызгивание металла (рекомендуется избегать поперечных движений электродом);

- в атмосфере аргона током обратной полярности; если сплав плавится до 400°С, бронзовая проволока укладывается в стык с большой скоростью, чтобы не перегревались заготовки.

В качестве флюса используют буру или смесь буры с борной кислотой, поваренной солью, метилборатом.

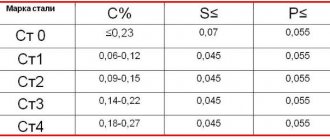

Сварка углеродистых и легированных сталей

Низкоуглеродистые и низколегированные стали обладают хорошей свариваемостью и соединяются большинством способов сварки без особых трудностей.

Углеродистые и легированные стали, с содержанием углерода более 0,3% при типовых режимах сварки, претерпевают закалку в з. т. в. (вероятность образования трещин).

Для обеспечения хорошей свариваемости при дуговой сварке этих сталей рекомендуются следующие технологические мероприятия:

- предварительный и последующий подогрев заготовок до температуры 100 – 300оС в целях замедленного охлаждения и исключения закалки з. т. в.

- прокалка электродов, флюсов при температуре 400 – 450оС в течение 3 часов и осушение защитных для предупреждения попадания водорода в металл сварного соединения;

- низкий или высокий отпуск сварных соединений сразу после окончания сварки в целях повышения пластичности закалочных структур и выделения водорода.

Никелевые сплавы

Цветные сплавы на основе никеля отличаются высокой вязкостью, пластичностью. Детали из никеля плавятся при 700–1000°С, процесс сопровождается насыщением сплавов газами, шов становится пористым, непрочным. Хотя никель устойчив к коррозии. При аргонодуговой сварке подбирают электроды с ниобием, кремнием, алюминием. В расплаве также желательно присутствие марганца, магния. Свариваемость металла повышается, образуется прочное соединение.

Для работы с никелевыми сплавами нужны сварочные аппараты, выдающие постоянный рабочий ток. Сварка никелевых цветных заготовок производится на токе обратной полярности, чтобы защитный газ ионизировался, электродуга становится стабильнее. При обратной полярности заготовка нагревается меньше, чем электрод. Это особенно актуально для заготовок небольшой толщины. Регулируя потенциал тока, можно уменьшить температуру заготовки.

Необходимое оборудование

Выбор аппарата для работы с цветными металлами зависит от способа сварки и вида базового компонента сплава.

К основным приспособлениям относятся:

- рабочий стол или принадлежности для сборки и фиксации конструкции;

- сварочный аппарат;

- источник постоянного или переменного тока;

- дополнительные приспособления, зависящие от способа сварки;

- кабель;

- газовая горелка;

- ручные инструменты;

- средства защиты сварщика;

- огнетушитель.

Обработка титана

Титан в расплавленном состоянии бурно реагирует с тремя компонентами воздуха: кислородом, водородом, азотом. Необходимо снизить их содержание в защитной атмосфере до минимума. Газ должен быть качественным, если нужен надежный шов. Он должен остывать в защитной атмосфере, чтобы не образовывались трещины. Для сварки титана в промышленных объемах используются герметичные камеры. При ручной сварке необходимо экранировать рабочую зону, чтобы облако инертного газа не смещалось со шва, аргон или гелий, смеси должны быть первого или высшего сорта. Защитный газ за счет высокой плотности вытеснит воздух. Используется сварочное оборудование, генерирующее постоянный ток. Сварка цветного металла проводится током прямой полярности. Основная термическая нагрузка концентрируется на поверхности заготовки, корень шва углубляется, дуга поддерживается стабильно, металл меньше разбрызгивается.

Сварка высоколегированных коррозионностойких сталей

Коррозионная стойкость стали обеспечивается содержанием более 12% Сr, а содержание 8% Ni стабилизирует аустенитную структуру и сохраняет её при нормальных температурах (сталь 10Х18Н9Т и др.). при сварке этих сталей на режимах, обуславливающих продолжительное пребывание металла в области температур 500 – 800о С, возможна потеря коррозионной стойкости металлом и з. т. в. Причиной этого является образования карбидов хрома на границах зёрен и обеднение приграничных участков зёрен хромом. В результате металл сварного соединения становится склонным к так называемой межкристаллитной коррозии рис. 1.

Рис. 1. Межкристаллитная коррозия стали

При дуговой сварке для предупреждения межкристаллитной коррозии сварных соединений рекомендуется:

- сварка на малых погонных энергиях (q/v, Дж/см) с применением теплоотводящих медных подкладок;

- термическая обработка после сварки – нагрев до Т = 1100оС и закалка в воде.

При нагреве происходит растворение карбидов, а закалка фиксирует чисто аустенитную структуру.

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин. Для предупреждения их рекомендуется вводить в сварочные материалы (электроды, проволоку) легирующие элементы Si, Al, Mo, Mn и другие способствующие измельчению зерна, и снижать содержание вредных примесей. Аустенитные стали, хорошо, свариваются контактной сваркой.

Для обеспечения герметичности тройников, которые ранее производились из двух труб с фасонными вырезами и сваркой встык, была внедрена в производство новая технология – холодная вытяжка кромки фасонного отверстия основной трубы тройника. К образующейся после вытяжки цилиндрической отбортовки приваривается боковая труба на станке контактной сварки. Таким образом, было получено изделие по принципиально новой технологии с герметичным сварным швом (рис. 2).

Рис. 2. Контактная сварка нержавеющей стали

Работы с магнием

У магниевых деталей проваривают полностью всю кромку. Для работы с заготовками толще 10 мм, необходимо мощное сварочное оборудование, работающее от трехфазной сети мощностью 380 В, генерирующее переменный высокочастотный ток. В периоды обратной полярности дуга пробивает оксидную пленку, она расплавляется. При работе рекомендуется использовать подкладки с низкой теплопроводностью.

Сварка магния и цветных металлов на его основе производится под атмосферной защитой гелия или аргона, он предохраняет расплав от насыщения азотом, шов не пузырится, на нем не образуется окалина. Подачу газа в рабочую зону начинают до розжига дуги, прекращают через 20 секунд после затухания, когда верхняя часть шва схватится.

Меры предосторожности

При работе с цветметом соблюдают следующие правила:

- Надевают рабочий костюм, сварочную маску и рукавицы. В производственных условиях при отсутствии средств защиты не подписывают допуск.

- Помещение хорошо проветривают. Желательно обеспечить принудительную вентиляцию. Выделяющиеся при сварке летучие соединения опасны для человека.

- Из-за высокой теплопроводности материалов заготовки прогревают перед сваркой. Для этого используют специальные печи с датчиками, контролирующими температуру нагрева.

Сварка разнородных цветных металлов

Сложность процесса заключается в ограниченной взаимной растворимости. При сварке цветных металлов и сплавов между собой используют несколько технологий, обеспечивающих надежность соединения:

- шов формируют, воздействуя на детали импульсным электронным лучом, скорость прогревания заготовок увеличивается, при высокой температуре происходит схватывание деталей;

- при сварке давлением цветной металл разогревается за счет энергии, выделяющейся при пластической деформации структурной решетки, концентрированная тепловая энергия скапливается в зоне контакта, детали не нужно дополнительно прогревать;

- для сварки цветных разнородных цветных металлов используют промежуточный слой, сцепляющийся с заготовками, риск охрупчивания швов снижается;

- в среде аргона проводят автоматическую, ручную и полуавтоматическую сварку разнородных цветных металлов, электрод держат перпендикулярно деталям, чтобы шов был качественным.

Защитный газ снижает степень окисления, насыщения цветного металла азотом и водородом. Высокотемпературные технологии внутреннего воздействия увеличивают скорость сварки. За счет текучести цветных металлов заполняются пустоты, стык проваривается насквозь. При подборе буферного слоя учитывают компонентный состав заготовок, температуру плавления сплавов.

Имея аппарат для аргоновой сварки, можно заниматься ремонтом деталей из цветных металлов самостоятельно. В промышленных условиях применяют передовые технологии, не позволяющие расплавленному металлу реагировать с воздухом.

Сварка свинца

Основные причины сложности сварки свинца – его низкая температура плавления и образование тугоплавких окислов с высокой температурой плавления. Применяемые типы сварки:

- Газовая ацетилено-кислородная. Применяют флюсы и присадочную свинцовую проволоку или полосы листового свинца.

- Ручная дуговая угольным электродом в среде защитных газов неплавящимися и плавящимися электродами. Производится короткой дугой. Ток – постоянный, полярность – прямая.