19.01.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- Отличия легированной стали от углеродистой

- Легирующие добавки к стали

- Виды легированной стали

- Маркировка легированных сталей

- Сферы применения легированной стали

Сплав, в котором содержится на менее 45 % железа, называют сталью. В обычную, кроме железа, входят углерод и различные примеси. В составе легированной стали есть дополнительные элементы, так называемые легирующие. Они необходимы, чтобы придать материалу различные свойства.

В зависимости от этих добавок легированная сталь получает характеристики, способствующие ее более широкому применению. За счет легирующих элементов она становится устойчивой к внешней среде, повышается пластичность, прочность, появляются качества, которые требуются для решения определенных задач. Разобраться в видах и марках легированной стали, а также ее назначении поможет наша статья.

Отличия легированной стали от углеродистой

В составе легированной стали, помимо обычных примесей, присутствуют дополнительные вещества, позволяющие ей отвечать определенным химическим и физическим требованиям.

Иными словами, речь идет об углеродистых сталях, в которые добавлены легирующие компоненты. Существуют разные степени легирования, однако даже небольшое содержание подобных элементов значительно повышает качественные характеристики металла.

Какая сталь считается легированной? Разница между легированным и нелегированным металлом состоит в химическом составе. В первом, помимо стандартного железа и углерода, есть немало дополнительных компонентов, меняющих свойства. Тогда как в углеродистой или классической стали присутствуют следы случайных примесей – они не способны сильно сказаться на ее характеристиках.

VT-metall предлагает услуги:

Также легированная сталь отличается от углеродистой такими особенностями, как

:

- устойчивость к появлению ржавчины, воздействию агрессивных сред;

- образование искр при поднесении металла к заточному кругу;

- низкая несущая способность;

- значительная стоимость производства.

Легирование осуществляют двумя методами:

- Металлургическим

. Это основной подход, при котором в горячий металл вносятся необходимые компоненты. Далее на производстве устанавливают параметры, при которых химические реакции протекают в ускоренном режиме. - Дополнительным

. В этом случае добавки накладываются в виде поверхностного слоя, за счет чего происходит постепенное взаимное проникновение элементов.

Высоколегированные стали

Высоколегированные стали имеют повышенно содержание легирующих элементов — Cr и Ni (обычно не ниже 16% и 7% соответственно). Они придают таким металлам соответствующую структуру и необходимые свойства. Высоколегированные стали по сравнению с менее легированными обладают высокой хладостойкостью, коррозионностойкостью, жаропрочностью и жаростойкостью. Несмотря на высокие свойства этих сталей, их основное служебное назначение определяет соответствующий подбор состава легирования. В соответствии с этим их можно разделить на три группы: жаростойкие, жаропрочные и коррозионностойкие.

После соответствующей термообработки высоколегированные стали обладают высокими прочностными и пластическими свойствами. В отличие от углеродистых при закалке эти материалы приобретают повышенные пластические свойства.

Структуры высоколегированных сталей очень разнообразны и зависят в основном от их химического состава, то есть от содержания основных элементов: хрома (ферритизатора) и никеля (аустенитизатора). Также на структуру влияет содержание других легирующих элементов-ферритизаторов (Mo, Ti, Si, Al, W, V) и аустенизаторов (Co, Cu, C, B).

Легирующие добавки к стали

В легированные стали добавлены химические элементы, принадлежащие к разным группам таблицы Менделеева.

Легирующие металлы в русскоязычной маркировке легированных сталей обозначаются при помощи кириллицы. С их помощью меняют качества материала:

- Никель (Н)

. Увеличение теплоемкости, вязкости, пластичности, при параллельном снижении хрупкости, что упрощает обработку металла давлением. - Хром (Х)

. Повышение твердости, сопротивляемости ударам. За счет добавки обеспечивается хорошая защита от ржавчины – именно по этой причине хрома всегда много в нержавеющей стали. - Ниобий (Б)

. Увеличение сопротивляемости воздействию кислот. - Кобальт (К)

. Улучшение таких показателей, как стойкость к ударам и высоким температурам. - Медь (Д)

. Повышение прочности легированной стали, правда, при использовании этого легирующего элемента немного снижается уровень вязкости. Данный компонент обычно вносят для изготовления строительной стали. - Титан (Т) и цирконий (Ц)

. Сокращение уровня зернистости, так как за счет этих металлов обеспечивается однородная структура, снижается вероятность растрескивания. - Вольфрам (В) и молибден (М)

. Увеличение прочности при термической обработке, сопротивления коррозии. - Алюминий (Ю)

. Повышение стойкости к появлению окалины во время воздействия высокой температуры. - Ванадий (Ф)

. Улучшение структуры, обеспечение более высокой жаропрочности.

Также в легированные стали вносят неметаллические добавки

:

- Марганец (Г)

. Снижение вредного влияния серы, фосфора и кислорода. - Кремний (С)

. Повышение прочности при возможности сохранить вязкость. - Селен (Е)

. Увеличение текучести, облегчение обработки механическим способом. - Бор (Р)

. Улучшение микроструктуры, повышение показателей прокаливаемости. - Азот (А)

. Обеспечение улучшенных механических свойств – этот компонент добавляют в высоколегированные стали.

Нежелательные примеси

Сера, содержащаяся в расплаве, преимущественно в виде FeS, приносит ему достаточно вреда. Этот элемент сообщает стали красноломкость – высокотемпературную хрупкость, проявляющуюся, например, при ковке. Он также повышает склонность к истираемости металла, снижает его сопротивляемость усталости, отрицательно влияет на коррозионную стойкость. Снизить негативное влияние серы позволяет добавление в легирующую композицию марганца, который связывает этот элемент. Также для нейтрализации серы в металл вводят лантан, цезий, неодим.

Еще одна значимая вредная примесь – фосфор. Он снижает вязкость стали при низких температурах – это свойство называется хладноломкость. Однако наличие в сплаве фосфора способствует лучшему отделению стружки, и это улучшает механическую обрабатываемость материала.

Азот и кислород присутствуют в металле обычно в химически связанном виде и попадают в сталь в составе руды, топлива или добавляемого в шихту раскислителя. Их наличие уменьшает вязкость и пластичность металла, они способствуют образованию в сплаве непрочных образований – оксидов, нитридов, которые становятся в металлическом массиве концентраторами напряжений и серьезно ухудшают выносливость и вязкость материала, делают его податливым хрупкому разрушению. Азот, кроме того, может привести к деформационному старению стали.

Очень нежелательной примесью является водород. Результат его наличия в металле в количествах, превышающих допустимые:

- хрупкость стали;

- образование флокенов – дефектов в виде круглых или овальных серебристо-белых трещин;

- снижение вязкости;

- ухудшение или полная потеря пластичности.

Правильно составленная легирующая композиция, контроль качества выплавляемой легированной стали на всех этапах ее производства позволяет свести отрицательное влияние вредных примесей к минимуму.

Виды легированной стали

Существует три основных категории таких сталей, при классификации которых учитывают долю примесей, легирующих добавок.

- Низколегированная сталь

– в ее составе примерно 2,5% легирующих элементов. - Среднелегированная сталь

– включает в себя 2,5–10% легирующих веществ. - Высоколегированная сталь

– содержит более 10% интересующих нас добавок, причем их содержание может доходить до 50%.

От доли углерода зависят свойства металла. Если его количество составляет 0,25–2,14%, сталь является углеродистой и классифицируется так:

- высокоуглеродистая: 0,6–2%;

- среднеуглеродистая: 0,3–0,6%;

- низкоуглеродистая: не более 0,25%.

Добавление новых компонентов невозможно без удаления части старых, в противном случае невозможно связывание. Очистка позволяет сократить долю вредных примесей и кислорода. От углерода избавляются выжиганием за счет выпадения карбидов и иных способов. Присадки могут вноситься в любую сталь, однако не всегда такая процедура дает должный результат.

В легированной стали углеродная составляющая обозначается в сотых долях процента. Предусмотрена классификация легированных сталей по общей массе присадок:

- низколегированные – до 2,5%;

- среднелегированные – 2,5–10%;

- высоколегированные – от 10%.

За счет содержания присадок в легированной стали происходят рекристаллизация и образование новой структуры. По форме кристаллической решетки выделяют такие классы сталей:

- Ферриты

. Магнитны, решетка неустойчива, меняется в результате нагревания, охлаждения, преобразуясь в перлит, сорбит, тростит. В данную группу входят все низколегированные и углеродистые стали.

Обеспечить формирование устойчивых связей удается при помощи снижения доли углерода до 0,15 % и добавления хрома в качестве легирующего компонента.

- Аустениты

. Характеризуются высоким содержанием никеля, хрома и марганца. За счет своего структурного строения являются жаростойкими, пластичными, не боятся ржавчины. В эту группу входят хромоникелевые нержавеющие стали.

- Мартенситы

. Охлаждение после закалки приводит к мартенситовому превращению, в результате чего образуются кубические ячейки, составляющие игольчатые либо реечные кристаллы. Металл приобретает память, поэтому способен частично восстанавливаться после деформации.

В такое состояние могут переходить стали, имеющие в составе хром, молибден, ванадий, вольфрам, ниобий и иные компоненты, обеспечивающие жаропрочность.

Металлическая кристаллическая решетка организуется в виде фаз – чаще всего присутствуют сразу две фазы. Допустим, могут быть аустенит и феррит. Необходимую фазу увеличивают при помощи присадок и воздействия температурой.

Во время выплавки из руды получают чугун, который рафинируют, то есть очищают от газов, оксидов, иных включений. Кислород удаляют углем, шлаком, марганцем и другими раскислителями – они вызывают образование газов или тяжелых оксидов, выпадающих в осадок.

В процессе обезуглероживания или удаления углерода из легированной стали используют водород и выгорание карбидов, в процессе которого происходит выделение угарного газа и формирование окалины. На данный момент некоторые предприятия используют современные технологии, такие как газокислородное рафинирование.

От результата указанных процедур зависит качество металла. По этому признаку выделяют такие стали:

- Обыкновенные, или рядовые

. Это самый дешевый материал с содержанием углерода в пределах 0,6%, при этом в металле есть пузырьки воздуха. Чаще всего встречаются такие марки: СтО, Ст3сп, Ст5кп. - Качественные

. Сюда относятся спокойные, полуспокойные и кипящие виды, в составе которых есть кислород, азот, водород. При этом в кипящих достигается максимальная концентрация газов. Стали могут быть углеродистыми и легированными марок Ст08кп, Ст10пс, Ст20, 7ХФ, 8ХФ. - Высококачественные

. Отличаются сниженным содержанием серы и фосфора – в пределах 0,03 %. Эти стали выплавляют в электропечах без использования угля. Сюда относятся 6ХВ2С, 6Х3ФС. - Особо высококачественные

. Металл в горячем виде проходит глубокую очистку от оксидов, сульфидов, неметаллических включений. В итоге в нем остается до 0,01 % серы и 0,025 % фосфора. Речь идет, например, о такой марке, как 30ХГС3-Ш.

Кроме того, существует классификация легированных сталей на основании их назначения

:

Конструкционные

Применяются для производства строительных конструкций, нагруженных механизмов.

Виды конструкционных легированных сталей:

- Улучшаемые. Выделяются на общем фоне высоким содержанием хрома, обогащены бором, никелем, молибденом, марганцем, используются для термообработки.

- Пружинно-рессорные. В них добавлен кремний, кобальт, марганец, бор, титан, применяются при производстве транспорта.

- Подшипниковые. Характеризуются повышенной твердостью и стойкостью к износу, всегда имеют в составе хром и минимальное содержание неметаллических добавок.

- Теплоустойчивые. Используются при производстве паровых нагревателей.

Инструментальные (режущие и штамповые)

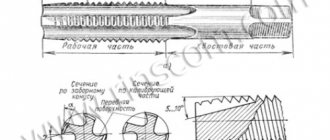

Присадки, добавленные в инструментальные легированные стали, отвечают за повышенную прочность и однородность. Чаще всего металл проходит термообработку и используется для изготовления фрез, резцов, метчиков. Легирование осуществляют хромом, ванадием, титаном и иными компонентами.

Такие стали очень дорогие, быстрорежущие, из-за чего задействуются исключительно в режущих плоскостях. Для измерительных инструментов в металл добавляют хром, вольфрам, марганец, обеспечивая его твердость, неизменность размеров.

Стали с особыми свойствами, а именно нержавеющие, жаропрочные, износостойкие, пр.

Речь идет о значительной группе, металлы в которой обладают разными свойствами:

- Высокопрочные – высоколегированные стали с подобранным составом, благодаря которому металл используется для производства ответственных узлов механизмов.

- Нержавеющие – включают в себя марганец, хром, подходят для работы в химически агрессивных средах, используются для производства труб.

- Износостойкие – отличаются повышенной долей марганца. Из них изготавливают стрелки на железных дорогах, гусеницы, горное оборудование, ковши экскаваторов.

Помимо названных сталей, в данную группу входят жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением.

Современные сплавы представляют собой комплексно-легированные составы, обладающие уникальными характеристиками. Так, сталь 15Х2НМФА призвана обеспечивать на протяжении 100 лет радиационный ресурс реакторной установки, а 17ХНГТ применяют как материал для пружин специального назначения.

Процесс легирования металла

В большинстве случаев легирующие элементы стали добавляются к технически чистому металлу. В состоянии расплава введение добавок происходит особенно быстро, поэтому большинство марок легированных сталей и сплавов получают путем плавления основного металла, например железа, алюминия или меди, с последующим добавлением легирующих компонентов.

Необходимо соблюдать осторожность, чтобы избежать загрязнения посторонними примесями. Фактически рафинирование и легирование выполняют одновременно. Именно таким образом в сталеплавильном производстве производят десульфуризацию жидкого доменного чугуна в ковше, обезуглероживание чугуна во время его преобразования в сталь, удаление кислорода из жидкой стали в вакуумном дегазаторе и, наконец, добавление необходимого количества легирующих добавок в исходный расплав.

Самые большие объёмы сплавов плавятся на воздухе, а для защиты металла от окисления используется шлак. При большом объёме легирующих элементов процесс производится непосредственно в ковше или в вакуумной камере. Это позволяет тщательно контролировать состав и сводит к минимуму окисление металла.

Большинство легирующих элементов располагается в исходной загрузке, а плавление происходит с помощью электрического и индукционного нагрева, либо путём плавления электрической дугой. Индукционная плавка проводится в тигле, а при электродуговом плавлении расплавленные капли металла стекают с электрода на охлаждаемую водой поверхность и немедленно затвердевают.

Маркировка легированных сталей

Марки обозначают при помощи буквенно-цифровой системы маркировки легированных сталей. Иными словами, каждая марка фиксируется за счет сочетания букв и цифр.

Так, элементы, добавленные в легированную сталь, обозначают буквами русского алфавита, где X – хром, Н – никель, В – вольфрам, М – молибден, Ф – ванадий, Т – титан, Ю – алюминий, Д–медь, Г – марганец, С – кремний, К – кобальт, Ц – цирконий, Р – бор, Б – ниобий.

Буква А в середине марки говорит о содержание азота, а в конце свидетельствует о том, что сталь высококачественная.

У конструкционных сталей по первой паре цифр маркировки можно понять содержание углерода, которое указывается в сотых долях процента.

Когда количество легирующего элемента превышает 1 %, после буквы пишут среднее значение в целых процентах. Если добавлено около 1 % и менее этого компонента, цифра не ставится.

Так, в стали 18ХГТ содержится (в процентах): 0,18 С, 1 Сr, 1 Мn, около 0,1 Тi. Маркировку легированной стали 38ХНЗМФА можно расшифровать как: 0,38 С, 1,2–1,5 Сr; 3 Ni, 0,3–0,4 Мо, 0,1–0,2 V. В 30ХГСА входят: 0,30 С, 0,8–1,1 Сr, 0,9–1,2 Мn, 0,8–1,251. А сталь ОЗХ13АГ19 включает в себя 0,03 С, 13 Сr, 0,2–0,3 N. 19 Мn.

Рекомендуем статьи

- Быстрорежущая сталь – характеристика, маркировка, области применения

- Коррозионностойкая сталь: виды и особенности

- Закалка металла: технология и выбор температурного режима

У инструментальных сталей марка начинается с цифры, которая свидетельствует о количестве углерода в десятых долях процента. Эту цифру не пишут при содержании данного компонента от 1 % и выше.

Допустим, в стали 3Х2В8Ф есть 0,3 С, 2 Cr, 8 XV, 0,2–0,5 V. Тогда как маркировка 5ХНМ расшифровывается: 0,5 С, 1 Cr, 1 N1, до 0,3 Мо. А в ХВГ присутствуют 1 С, 1 Cr, 1 ТС, 1 Мn.

Для некоторых групп сталей существуют дополнительные обозначения. Так, в марках автоматных сталей первой идет буква А, в подшипниковых это буква Ш, в быстрорежущих – Р, электротехнических – Э, в магнитно-твердых – Е.

Сферы применения легированной стали

Легированная сталь сегодня активно используется в промышленности. Высокая прочность позволяет использовать ее при производстве оборудования для резки и рубки разных видов металлопроката.

На данный момент легированные стали используются в самых разных сферах, вот часть из них:

- инструменты медицинского назначения, в том числе острые режущие предметы;

- лезвия;

- подшипники, детали, испытывающие высокую радиальную, опорную нагрузку;

- резцы, фрезы, сверла, иная оснастка станков в сфере металлообработки;

- корпуса для техники и приборов;

- нержавеющая посуда, такая как ведра, тазы, пр.;

- детали для автомобилестроения.

С точки зрения практического назначения, среди легированных сталей выделяют:

- Машиностроительные, применяемые для производства деталей механизмов, конструкций корпуса. Они обязательно подвергаются температурной обработке.

- Строительные, их чаще всего используют для изготовления сварных металлических конструкций и лишь в редких случаях подвергают сильному нагреву.

Такая легированная сталь является материалом для трех групп инструментов:

- режущих;

- измерительных;

- штампов.

Из низколегированной стали производят корпуса железнодорожных вагонов, вагонов метро, трамваев, несущих конструкций локомотивов, сельскохозяйственных и прочих полевых машин. Также эта сталь служит материалом инженерных сооружений, функционирующих при переменных динамических нагрузках, сезонных и суточных теплосменах.

Легированные стали могут иметь различные свойства, которые они получают за счет соотношения основных элементов. Однако нужно понимать, чем отличается любая легированная сталь. На общем фоне ее выделяет повышенная прочность и стойкость к формированию ржавчины.

Сварка сплавов

Легированные сплавы гибкие, из них делают сложные механизмы путем сварки. Благодаря разному содержанию примесей, каждый тип легированных сплавов обладает своей спецификой.

Интересное: Виды и оборудование продольной резки металла

Низколегированных

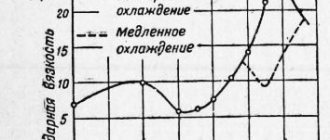

Эти металлы часто подвергаются закаливанию, они хорошо свариваются, но их швы плохо переносят чрезмерное напряжение. Необходимо предварительно подогреть сплав и медленно его охладить, чтобы не образовались холодные трещины.

Среднелегированных

Легированные стали данного типа получаются надежными при применении компонентов из вольфрама, молибдена, ванадия. Необходимо подобрать электроды с этими же веществами, но не такой концентрации. Сплав требует защиты от перегрева, окислительных процессов, водородной болезни.