Соединение металлических конструкций способом сварки является наиболее распространенным методом в строительстве, приборостроении, выпуске машин и механизмов.

В процессе сварки две поверхности соединяются после расплавления основного металла под действием тепла. Применяется добавочный наплавляемый элемент, образующий после охлаждения и кристаллизации сварной шов, или наплавку. Сварочный материал вводится в рабочее пространство плавящимся, токоведущим, неплавящимся электродом или газовой сваркой. В процессе работы материалы для сварки выполняют работу: при расплавлении, перемещении в дуге, нахождении в ванне, отвердевании защищают расплавленный металл; легируют и раскисляют металл, регулируя химический состав сталей; удаляют из заполнения шва оксиды, шлаки, фосфор и серу; освобождают шовную массу от азота и водорода.

Классификация материалов для сварки

Большое количество материалов, требующихся для соединения металлов сваркой, затрудняют точную классификацию, но основные сварочные материалы подразделяются так: присадочная проволока для сварки и наплавки; для дуговой сварки штучные электроды; проволочные и пластинчатые электроды для шлаковой сварки; присадочные добавочные материалы несплошного, сплошного, трубчатого сечения; присадочные волоченые, катаные, протянутые литые стержни и проволока, наплавочные ленты с порошковым покрытием; горючий газ или кислород; сварочная аппаратура, компрессор; баллоны для содержания газа; генератор для получения из карбида кальция ацетилена или ацетиленовый баллон под давлением; редуктор для снижения давления сварочного газа; горелки для сварки, закалки, наплавления с набором необходимых типов наконечников разного диаметра; резиновые шланги для перемещения кислорода; флюсы и порошки для сварки.

Оценка расхода

Для минимизации производственных издержек при сварке заготовок принципиально хорошо высчитать издержки материала, применяемого для тех либо других целей. Это принципиально ещё и поэтому, что на последний вариант лучше иметь в личных хранилищах нужный припас электродов разных марок, различных флюсов, сварочной проволоки и инертных газов. Интересно почитать: Сварка проводов в распределительной коробке инвертором

Ориентировочный расчет требуемого количества расходных сварочных материалов основывается на работающих нормах их употребления с учётом особенностей того либо другого вида сварки.

Под нормой употребления понимается количественный показатель, по которому можно судить о интенсивности расхода этих материалов с учетом вероятных непроизводственных утрат (выбраковки) и отходов. Этот показатель содержит в себе издержки на стадии предварительных и главных работ, также издержки, связанные с устранением брака.

Нормирование расхода подразумевает учёт всякого из видов сварных швов и способов сваривания металлов в отдельности и оценку их исходя из убеждений экономии материала.

При всем этом непременно учитываются неминуемые при любом сварочном процессе утраты, которые также принято нормировать зависимо от критерий сварки и трудности обрабатываемой конструкции.

Спецы пользуются известными формулами для расчёта нужного объёма вспомогательных материалов, которые разрешают примерно оценит величину этого показателя.

Согласно сиим выкладкам за показатель издержек применяемых при сварке материалов принимаются их расходы на единицу длины сварного шва. Кроме этого, в формулах учитываются такие свойства, как площадь поперечного сечения и удельный вес обрабатываемого сплава.

Плавящиеся проволоки, пластины и стержни

Такой вид электродов применяется при сварке в защитных газах, под флюсом, электрошлаковой. Стальная проволока, как сварочный материал, подразделяется на высоколегированную, низкоуглеродистую и легированную. Всего по сортаменту определяется 77 видов подобных изделий. Подбирая требуемые марки, меняют химический состав шва. Обычно применяют состав проволоки, похожий на свариваемый металл. Характеристика материала сварочного должна соответствовать ГОСТу и указывается на упаковке.

Легированная и низкоуглеродистая стали для изготовления проволоки делятся на омедненные и неомедненные. Для ручной сварки используют проволоку, рубленную на куски длиной от 360 до 400 мм. Поставляется потребителю мотками весом от 20 до 85 кг. Все мотки оснащаются этикетками с указанием изготовителя и технических параметров проволоки.

Пластины применяют для электрошлаковой сварки. Дуговая ручная сварка выполняется с помощью электродного металлического стержня со специальным покрытием, который называется электродом. Электроды делят в зависимости от толщины и состава нанесенного слоя и качества изготовления. По толщине различают особо толстое, среднее и тонкое покрытие.

Три группы в ГОСТе служат для деления электродов в зависимости от точности изготовления и содержания серы и фосфора в составе покрытия. Тип сварочного материала с покрытием из стабилизирующих, связующих, раскисляющих, легирующих компонентов обозначается буквами:

- покрытие с кислотными добавками – А;

- основной классический вариант – Б;

- покрытие с добавкой целлюлозы – Ц;

- смешанные материалы в поверхностном слое – П.

Область распространения и группы свариваемых материалов

Толщины контрольных сварных соединений и области распространения аттестации

| Материалы | Толщина, t, мм | Область распространения |

| Стали | t ≤ 3 | От t до 2 t* |

| 3 < t ≤ 12 | От 3 мм до 2t** | |

| t > 12 | От 5 мм и выше | |

| Чугуны | 3 ≤ t ≥ 12 | От 3 до 2t |

| t ≥ 12 | От 5 мм и выше | |

| Алюминий и его сплавы | t ≤ 6 | От 0,7t до 2,5t |

| 6 < t ≤ 15 | 6 < t ≤ 40*** | |

| Медь и ее сплавы | t ≤ 3 | От 0,7t до 2,5t* |

| 3 < t ≤ 10 | От 3 мм до 2t** | |

| t > 10 | От 10 мм и выше | |

| Титан и титановые сплавы | t ≤ 6 | От 0,7t до 2,5t |

| 6 < t ≤ 15 | 6 < t ≤ 40 | |

| Никель и никелевые сплавы | t ≤ 3 | От t до 2t |

| 3 < t ≤ 12 | От 3 мм до 2t | |

| t > 12 | От 5 мм и выше |

* При газовой сварке: t до 1,5t.

** При газовой сварке: от 3 мм до 1,5t.

*** При толщине деталей более 40 мм необходима отдельная аттестация, которая должна быть отмечена в аттестационном удостоверении и протоколе аттестации.

Диаметры контрольных сварных соединений при сварке труб и области распространения аттестации

| Материалы | Диаметр, d, мм | Область распространения, мм |

| Стали | d ≤ 25 | Oт d до 2 d |

| 25 < d ≤ 150 | От 0,5d (не менее 25 мм) до 2d | |

| d > 150 | От 0,5d и выше | |

| Чугуны | d ≥ 100 | От 0,5d и выше |

| Алюминий и его сплавы | d ≤ 125 | От 0,5d до 2d |

| d > 125 | От 0,5d и выше | |

| Медь и ее сплавы | d ≤ 125 | Oт 0,5d до 2d |

| d > 125 | От 0,5d и выше | |

| Титан и титановые сплавы | d ≤ 125 | От 0,5d до 2d |

| d > 125 | От 0,5d и выше | |

| Никель и никелевые сплавы | d ≤ 25 | От d до 2d |

| 25 < d ≤ 150 | От 0,5d (не менее 25 мм) до 2d | |

| d > 150 | От 0,5d и выше |

Примечание. d — наружный диаметр трубы.

Область распространения аттестации в зависимости от способа формирования корня шва контрольного сварного соединения

| Вид контрольного сварного соединения | Область распространения | ||||

| Односторонняя сварка (ос) | Двусторонняя сварка (дс) | ||||

| на подкладке (сп) | без подкладки (бп) | с зачисткой корня шва (зк) | без зачистки корня шва (бз) | ||

| Односторонняя сварка (ос) | на подкладке (сп) | * | — | ´ | — |

| без подкладки (бп) | ´ | * | ´ | ´ | |

| Двусторонняя сварка (дс) | с зачисткой корня шва (зк) | ´ | — | * | — |

| без зачистки корня шва (бз): | ´ | — | ´ | * | |

Обозначения:

* Вид контрольного сварного соединения;

´ Вид контрольного сварного соединения, на которое распространяются результаты аттестации;

— Вид контрольного сварного соединения, на которое не распространяются результаты аттестации.

Область распространения аттестации в зависимости от пространственного положения контрольного сварного соединения при сварке плавлением

| Положения, в которых выполняется сварка | Область распространения | ||||||||||||||||||||

| Лист | Труба | ||||||||||||||||||||

| Стыковое соединение | Тавровое соединение | Стыковое соединение | Тавровое соединение | ||||||||||||||||||

| H1 | Г | В2 | В1 | П1 | H1 | Н2 | В2 | В1 | П2 | Н1 | В2 | В1 | Г | Н45 | Н2 | В2 | В1 | П2 | Н45 | ||

| Стыковое соединение листов | Н1 | * | — | — | — | — | ´ | ´ | — | — | ´´ | — | — | — | — | ´ | — | — | — | — | |

| Г | ´ | * | — | — | — | ´ | ´ | — | — | — | ´´ | — | — | ´´ | — | ´ | — | — | — | ||

| В2 | — | — | * | — | — | — | — | ´ | — | — | — | — | — | — | — | — | — | — | — | — | |

| B1 | ´ | — | — | * | — | ´ | ´ | — | ´ | — | ´´ | — | — | — | — | ´ | — | ´ | — | — | |

| П1 | ´ | ´ | — | ´ | * | ´ | ´ | — | ´ | ´ | ´´ | — | — | — | — | ´´ | — | ´´ | ´´ | — | |

| Тавровое соединение листов | H1 | — | — | — | — | — | * | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| Н2 | — | — | — | — | — | ´ | * | — | — | — | — | — | — | — | — | ´ | — | — | — | ||

| В2 | — | — | — | — | — | — | — | * | — | — | — | — | — | — | — | — | — | — | — | — | |

| В1 | — | — | — | — | — | ´ | ´ | — | * | — | — | — | — | — | — | ´ | — | — | — | — | |

| П2 | — | — | — | — | — | ´ | * | — | ´ | * | — | — | — | — | — | ´ | — | — | ´ | — | |

| Стыковое соединение труб | H1 | ´ | — | — | — | — | ´ | ´ | — | — | — | * | — | — | — | — | ´ | — | — | — | — |

| В2 | — | — | ´ | — | — | — | — | ´ | — | — | — | * | — | — | — | — | ´ | — | — | — | |

| В1 | ´ | ´ | — | ´ | ´ | ´ | ´ | — | ´ | ´ | ´ | — | * | — | — | ´ | — | ´ | ´ | — | |

| Г | ´ | ´ | — | ´ | ´ | ´ | ´ | — | ´ | ´ | ´ | — | — | * | — | ´ | — | — | — | — | |

| Н45 | ´ | ´ | ´´´ | ´ | ´ | ´ | ´ | ´´´ | ´ | ´ | ´ | ´´´ | ´ | ´ | * | ´ | ´´´ | ´ | ´ | ´ | |

| Тавровое соединение труба + лист | Н2 | — | — | — | — | ´ | ´ | — | — | — | — | — | — | — | * | — | — | — | — | — | |

| В2 | — | — | — | — | — | — | ´ | — | — | — | — | — | — | — | * | — | — | — | — | ||

| В1 | — | — | — | — | — | ´ | ´ | — | ´ | ´ | — | — | — | — | — | ´ | — | * | ´ | — | |

| П2 | — | — | — | — | — | ´ | ´ | — | ´ | ´ | — | — | — | — | — | ´ | — | ´ | * | — | |

| Н45 | — | — | ´´´ | — | — | ´ | ´ | ´´´ | ´ | ´ | — | ´´´ | — | — | — | ´ | ´´´ | ´ | ´ | * | |

Обозначения:

* Пространственное положение, в котором проводилась сварка контрольного сварного соединения;

´ Пространственное положение, на которое распространяется аттестация;

´´ При диаметре труб более 150 мм;

— Пространственное положение, на которое не распространяется аттестация;

´´´ Аттестация при сварке контрольного сварного соединения, выполненного в положении Н45 способом «сверху-вниз», распространяется только на положение В2.

Область распространения аттестации в зависимости от группы основных материалов контрольных сварных соединений

| Группа основного материала | Область распространения | |||||||

| М01 | М02 | М03 | М04 | М05 | М07 | |||

| М01 | * | — | — | — | — | — | ||

| М02 | ´ | * | — | — | — | — | ||

| М03 | ´ | — | * | — | — | ´ | ||

| М04 | ´ | ´ | — | * | — | — | ||

| М05 | ´ | ´ | ´ | — | * | — | ||

| М07 | ´ | — | — | — | — | * | ||

| Алюминий и его сплавы | М21 | М22 | М23 | |||||

| М21 | * | ´ | — | |||||

| М22 | ´ | * | — | |||||

| М23 | ´ | ´ | * | |||||

| Медь и ее сплавы | М31 | М32 | М33 | М34 | ||||

| М31 | * | — | ´ | ´ | ||||

| М32 | — | * | — | — | ||||

| М33 | — | — | * | ´ | ||||

| М34 | — | — | ´ | * | ||||

Обозначения:

* Группа материала контрольного сварного соединения;

´ Группа материала, на которую распространяется результат аттестации;

— Группа материала, на которую не распространяется результат аттестации.

Примечания: 1. Марка присадочного материала по химическому составу должна соответствовать группе основного материала контрольного сварного соединения.

2. Аттестация на сварку сталей группы М07 по ГОСТ 5781 и 10884 более высокого класса прочности распространяется на сварку сталей низшего класса прочности в пределах группы М07 для типов сварных соединений и способов сварки по ГОСТ 14098.

Группы свариваемых материалов

| Группа | Материалы |

| М01 (W01) | Углеродистые и низколегированные конструкционные стали перлитного класса с пределом текучести до 360 МПа |

| М02 (W02) | Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса |

| М03 (W03) | Низколегированные конструкционные стали перлитного класса с пределом текучести свыше 360 МПа |

| М04 (W04) | Высоколегированные (высокохромистые) стали мартенситного, мартенситно-ферритного и ферритного классов с содержанием хрома от 10% до 30% |

| М05 (W05) | Легированные стали мартенситного класса с содержанием хрома от 4% до 10% |

| М06 | Чугуны |

| М07 | Арматурные стали железобетонных конструкций. |

| М11 (W11) | Высоколегированные стали аустенитно-ферритного и аустенитного классов |

| М21 (W21) | Чистый алюминий и алюминиево-марганцевые сплавы |

| М22 (W22) | Нетермоупрочненные алюминиево-магниевые сплавы |

| М23 (W23) | Термоупрочненные алюминиевые сплавы |

| М31 | Медь |

| М32 | Медноцинковые сплавы |

| М33 | Медноникелевые сплавы |

| М34 | Бронзы |

| М41 | |

| М51 | Никель и никелевые сплавы |

| М61 | Полиэтилен (РЕ) |

| М62 | Сшитый полиэтилен (PE-X) |

| М63 | Поливинилхлорид (PVC) |

| М64 | Полипропилен (РР) |

| М00 | Материалы, не вошедшие в обозначенные выше группы |

Примечания к табл.1:

1. Для литейных алюминиевых сплавов присадочный материал должен быть таким, который установлен нормативными документами для деформируемых сплавов той же группы.

2.В скобках приведен код группы по европейской классификации

3. Допускается применение других марок сталей, цветных металлов, сплавов и полимерных материалов, если имеются указания в нормативных документах. В этом случае программы практического и специального экзаменов сварщиков должны быть разработаны Головными аттестационными центрами и согласованы с Госгортехнадзором России. В протоколе и аттестационном удостоверении указывают группу М00 и марку материала.

Группы типичных марок основных материалов

| Группа Материалов | Марки материалов |

| М01 (W01) | Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, 08, 08Т, 08ГТ, 10, 15, 15Г, 18, 18Г, 20, 20Г, 25,15К, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, 16ГМЮЧ, 12ГС,12ГСБ,12Г2С,13ГС, 13ГС-У,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У, 20ГСЛ, 20ГМЛ, 08ГБЮ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2СЮЧ, 09ХГ2НАБЧ, 07ГФБ-У, 15ХСНД, 14ГНМА, 16ГНМА, 10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА, судостроительные стали категорий А32, D32, E32, трубные стали классов прочности К50, К52, К54. |

| М02 (W02) | 12МХ, 12ХМ, 15ХМ, 20ХМ, 20ХМА, 20ХМЛ, 10Х2М, 10Х2М-ВД, 20Х2МА, 1Х2М1, 12Х2М1, 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш, 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ, 12Х2МФА, 15Х2МФА,15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А. |

| М03 (W03) | 13Г1СБ-У,13Г2АФ, 14Г2АФ, 15Г2АФД, 16Г2АФ, 18Г2АФ, 09ГБЮ, 09Г2ФБ,10Г2Ф,10Г2ФБ,10Г2СФБ,10Г2ФБЮ,09Г2БТ, 10Г2БТ, 15Г2СФ, 12Г2СМФ,12Г2СБ, 12Г2СБ-У,12ГН2МФАЮ, Д40, Е40, 10ХСНД, 10ХН1М, 12ХН2, 12ХН3А,10Х2ГНМ, 10Х2ГНМА-А, 30ХМА, 18Х2МФА, 25Х2МФА, 12Х2Н4А, 18Х3МВ, 20Х3МВФ, 25Х3МФА, 15Х3НМФА, 15Х3НМФА-А, 20ХН3Л, 30ХГСА, 38ХН3МФА, судостроительные стали категорий А36, D36, E36, А40, D40, E40, трубные стали классов прочности К55-К60, Х60,Х65, Х70. |

| М04 (W04) | 20Х13, 08Х14МФ, 20Х17Н2, 12Х13, 12Х11В2МФ (1Х12В2МФ), 08Х13, 08Х17Т, 15Х25, 15Х25Т, 15Х28, 05Х12Н2М, 06Х12Н3ДЛ, 07Х16Н4Б. |

| М05 (W05) | 15Х5, 15Х5М, 15Х5М-У, 15Х5ВФ, Х8, 12Х8, 12Х8ВФ, Х9М, 20Х5МЛ, 20Х5ВЛ, 20Х5ТЛ, 20Х8ВЛ. |

| М06 | СЧ10, СЧ15,СЧ17, СЧ20, СЧ25, СЧ30, СЧ35, СЧ15М4, СЧ17М3, ЧНХТ, ЧН1МШ, ЧН2Х, КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5, ВЧ-35, ВЧ-40, ВЧ-45, ВЧ-50, ВЧ-60, ВЧ-70, ВЧ-80, ВЧ-100. |

| М07 | 18Г2С, 10ГТ, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С, Ст 5пс, Ст 5сп, 35ГС. |

| М11 (W11) | 12Х21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н11М3, 08Х18Н9, 09Х19Н9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02Х18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03Х21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ. |

| М21 (W21) | АД0, АД00, АД1, А5, А6, А7, А8, А85, А97, А99,АМц. |

| М22 (W22) | АМг1, АМг2, АМг3, АМг4, АМг5, АМг6. |

| М23 (W23) | Д20, АД31, АВ, В95,В96, ВАД-23. |

| М31 | М1, М2, М3, М1р, М2р, М3р. |

| М32 | Л60, Л63, Л68,Л90, ЛС59-1, ЛО62-1, ЛО70-1, ЛМц58-2, ЛЖМц59-1-1, ЛАН59-3-2, ЛН65-5,ЛА77-2, ЛК80-3. |

| М33 | МНЖ5-1, БС-3с, МНЖМц30-1-1, НЖМц28-2.5-1.5. |

| М34 | БрХ1, БрКМц3-1, БрАМцЖН8-10-3-2, БрАМц9-2, БрАЖНМц7-2,5-1,5-9, БрАЖ9-4, БрАЖНМц9-4-4-1, БрАЖМц10-3-1,5, БрАНЖ7-4-2, БрАНМцЖ8,5-4-4-1,5, БрОЦ8-4, БрОЦ10-2, БрОФ6,5-0,15, БрОФ8-0,3. |

| М41 | ВТI–0, ВТI–00, ВТ3-1, ВТ4, ВТ-5, ВТ5-1, ВТ-6, ВТ-8, ВТ-14, ВТ-16, ВТ20, ВТ22, ВТ-28, ПТ–IМ, ПТ-3В, ПТ-7М, ОТ4, ОТ4-0, ОТ4-1, АТ2. |

| М51 | ХН77ТЮ, ХН70ВМТЮ, ХН67ВМТЮ, ХН65МВ, ХН65МВУ, ХН78Т, ХН63МБ, ХН70МФ-ВИ, ХН60МЮВТ, ХН75МВТЮ, ХН65ВЮТ, Х20Н80, Х15Н60. |

| М61 | ПЭ80, ПЭ100. |

| М62 | Сшитый полиэтилен (PE-X). |

| М63 | Поливинилхлорид (PVC). |

| М64 | Полипропилен (PP). |

| М00 | Материалы, не вошедшие в обозначенные выше группы. |

Неплавящиеся сварные стержни и электроды для машинной сварки

Для соединения поверхностей в защитных газах используют специальные сварочные материалы. Определение такой сварки дается как процесс, использующий в качестве источника тепла электрическую дугу между электродом и поверхностью. Круглые электроды из вольфрама диаметром 5-10 мм подводят электрический ток к области дуги. В качестве материала используется чистый вольфрам или добавляются присадки оксидов лантана, иттрия, диоксида натрия. Сам вольфрам не удается заменить более дешевым металлом, так как он является самым тугоплавким, с высокой температурой кипения (5900 ºС) и применяется для сварки постоянным и переменным током.

Маркировка и свариваемость углеродистых сталей

Углеродистую сталь обыкновенного качества по ГОСТ 380-2005 изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп,Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Буквы «Ст» обозначают «сталь», цифры — условный номер марки в зависимости от химического состава, буква «Г» — марганец при его массовой доле в стали 0,80 % и более, буквы «кп», «пс», «сп» — степень раскисления стали: «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная.

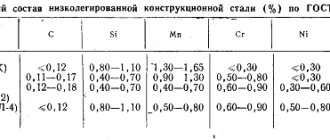

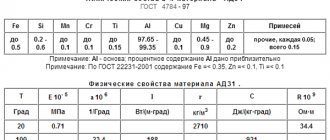

Химический состав стали должен соответствовать нормам, указанным в табл. 1.

Массовая доля хрома (Cr), никеля (Ni), меди (Cu) в стали всех марок, кроме Ст0, должна быть не более 0,30 % каждого. В стали марки Ст0 массовая доля Cr, Ni, Cu не нормируется. Массовая доля серы (S) в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора (P) — не более 0,040 %. В стали марки Ст0 массовая доля S должна быть не более 0,060 %, F — не более 0,070 %. Стали марок Ст1, Ст2, Ст3 всех категорий и степеней раскисления как с нормальным, так и с повышенным содержанием марганца (Mn), выпускаются с гарантированной свариваемостью.

Качественная углеродистая конструкционная сталь маркируется по номинальному содержанию углерода. Наименование марки — его содержание в сотых процента, например в стали 45 содержится 0,45 % С. Допустимое отклонение 0,03—0,04 % С. Стали с номинальным содержанием до 0,20 % С включительно могут быть кипящими, полуспокойными и спокойными. Остальные стали — только спокойные.

Таблица 1. Нормируемый химический состав стали

| Марка стали | Массовая доля химических элементов, % | ||

| C | Mn | Si | |

| Ст0 | не более 0,23 | — | — |

| Ст1кп | 0,06…0,12 | 0,25…0,50 | Не более 0,05 |

| Ст1пс | 0,06…0,12 | 0,25…0,50 | 0,05…0,15 |

| Ст1сп | 0,06…0,12 | 0,25…0,50 | 0,15…0,30 |

| Ст2кп | 0,09…0,15 | 0,25…0,50 | Не более 0,05 |

| Ст2пс | 0,09…0,15 | 0,25…0,50 | 0,05…0,15 |

| Ст2сп | 0,09…0,15 | 0,25…0,50 | 0,15…0,30 |

| Ст3кп | 0,14…0,22 | 0,30…0,60 | Не более 0,05 |

| Ст3пс | 0,14…0,22 | 0,40…0,65 | 0,05…0,15 |

| Ст3сп | 0,14…0,22 | 0,40…0,65 | 0,15…0,30 |

| Ст3Гпс | 0,14…0,22 | 0,80…1,10 | Не более 0,15 |

| Ст3Гсп | 0,14…0,20 | 0,80…1,10 | 0,15…0,30 |

| Ст4кп | 0,18…0,27 | 0,40…0,70 | Не более 0,05 |

| Ст4пс | 0,18…0,27 | 0,40…0,70 | 0,05…0,15 |

| Ст4сп | 0,18…0,27 | 0,40…0,70 | 0,15…0,30 |

| Ст5пс | 0,28…0,37 | 0,50…0,80 | 0,05…0,15 |

| Ст5сп | 0,28…0,37 | 0,50…0,80 | 0,15…0,30 |

| Ст5Гпс | 0,22…0,30 | 0,80…1,20 | Не более 0,15 |

| Ст6пс | 0,38…0,49 | 0,50…0,80 | 0,05…0,15 |

| Ст6сп | 0,38…0,49 | 0,50…0,80 | 0,15…0,30 |

В обозначении кипящих и полуспокойных сталей после цифр ставят буквы «кп» или «пс». Если букв нет — сталь спокойная. По требованиям, предъявляемым к механическим свойствам, качественная сталь делится на пять категорий. Она может изготовляться без термообработки, термообработанной (шифр — Т) и нагартованной (шифр — Н). Нагартованной выпускают только калиброванную сталь и серебрянку. По назначению сталь делится на подгруппы: а — для горячей обработки давлением, б — для холодной механической обработки, в — для холодного волочения. Например: сталь 35-2-а, т. е. сталь с 0,35 % С, 2-й категории, подгруппы а, нетермообработанная.

В качественных конструкционных сталях жестче ограничения по содержанию вредных примесей, чем в сталях обыкновенного качества.

Стали повышенной и высокой обрабатываемости резанием (автоматные стали) содержат либо 0,15—0,30 % S или свинца (Рb), либо около 0,1 % S и до 0,1 % селена (Se). Маркируют их аналогично качественным сталям, но перед цифрами содержания углерода ставят буквы А для сернистых или АС для свинецсодержащих сталей. Если сталь содержит селен, то в конце марки ставится буква Е. Примеры марок: А12, А20, АС14, А35Е.

Углеродистую инструментальную сталь выпускают 16 марок: У7, У7А, У8, У8А, У9, У9А, У10, У10А, У11, У11А, У12, У12А, У13, У13А, У8Г, У8ГА. Буква «У» означает — сталь углеродистая инструментальная, цифры — содержание углерода в десятых долях процента, буква «Г» — сталь с повышенным содержанием марганца (около 0,5 %). Буква «А» означает, что сталь высококачественная, т. е. более чистая по сере, фосфору и содержанию случайных примесей.

Стали для отливок маркируют по содержанию углерода так же, как качественные конструкционные, но в конце марки добавляют букву «Л». Например, сталь 45Л.

Они характеризуются худшей свариваемостью по сравнению с аналогичными по составу конструкционными сталями, полученными прокаткой. В целом же относительно технологической свариваемости можно судить по данным табл. 2.

Таблица 2. Группы технологической свариваемости сталей

| Группа | Оценка свариваемости | Характеристика свариваемости |

| І | Хорошая | Сварные соединения высокого качества получают без применения особых приемов |

| ІІ | Удовлетворительная | Для получения высококачественных сварных соединений необходимы строгое соблюдение режимов сварки, специальные присадочные материалы, нормальные температурные условия, в некоторых случаях — подогрев, проковка швов, термообработка |

| ІІІ | Ограниченная | Для получения высококачественного сварного соединения необходимы дополнительные операции: подогрев, предварительная или последующая термообработка, проковка швов и др. |

| IV | Плохая | Швы склонны к образованию трещин и при сварке необходим подогрев. Последующая термообработка обязательна. Качество сварных соединений пониженное. Стали этой группы обычно не применяют для изготовления сварных конструкций |

С учетом этого фактора нужно следовать рекомендациям относительно использования тех или иных способов сварки согласно табл. 3.

Таблица 3. Технологическая свариваемость и прочность при растяжении углеродистых сталей

| Марка | σв, МПа | δ, % | Группа свариваемости | Рекомендуемые способы сварки*2 | |

| не менее*1 | Сварка плавлением | Контактная сварка | |||

| СтО | 304 | 20 | 1 | 1 | Р, ПФ, ПЗ, ЭШ, К , Г |

| Ст 1 | 304 | 31 | 1 | 1 | Р*3, ПФ*3, П3*3, ЭШ, К, Г |

| Ст2, Ст2Г | 323 | 29 | 1 | 1 | То же |

| СтЗ, СтЗГ | 362 | 23 | 1 | 1 | » |

| Ст5, Ст5Г | 450 | 17 | II | І | Р*4, ПФ*4, ПЗ*4, ЭШ, К |

| Ст6, Ст6Г | 588 | 12 | ІІ | — | Р*4, ПФ*4, ПЗ*4, ЭШ |

| 08, 08кп | 330 | 33 | І | І | Р, ПФ. ПЗ, К , Г |

| 10, 10кп | 340 | 31 | I | І | То же |

| 15, 15кп | 380 | 27 | І | І | » |

| 20, 20кп | 420 | 25 | I | І | » |

| 25 | 460 | 23 | І | І | » |

| 30 | 490 | 21 | ІІ | І | Р, ПФ, ПЗ, ЭШ, К , Г*4 |

| 35 | 530 | 20 | II | І | Р*4 , ПФ*4, ПЗ*4, ЭШ, К, Г*4 |

| 40 | 570 | 19 | ІІ | І | То же |

| 45 | 600 | 16 | III | ІІ | Р*5, К, Г*4 |

| 50 | 620 | 14 | ІІІ | II | То же |

| 55 | 645 | 13 | IV | ІІІ | К*6, Г*4 |

| 60 | 675 | 12 | IV | III | К 6 |

| 75 | 1080 | 7 | IV | III | К 6 |

| 85 | 1127 | 6 | IV | III | К 6 |

| У7, У7А | — | — | IV | III | К 6 |

| У8, У8А | — | — | IV | III | К 6 |

| У 10, У10А | — | — | IV | III | К 6 |

| У12, У12А | — | — | IV | III | К 6 |

| 15Л | 400 | 24 | І | — | Р, ПЗ, ЭШ, Г |

| 20Л | 420 | 22 | I | — | То же |

| 25Л | 450 | 19 | II | — | Р*4, ПЗ*4, ЭШ, Г |

| 30Л | 480 | 17 | II | — | То же |

| 35Л | 500 | 15 | ІІ | — | » |

| 40Л | 530 | 14 | III | — | Р*5, Г*4 |

| 45Л | 550 | 12 | III | — | Р*5, Г*4 |

| 50Л | 580 | 11 | III | — | Р 5 |

| 55Л | 600 | 10 | III | — | — |

*1 После нормализации.

*2 Обозначения способов сварки: Р — ручная дуговая, ПЗ — плавящимся электродом в защитном газе, НЗ — неплавящимся электродом в защитном газе, ПФ — под флюсом, ЭШ — электрошлаковая, К — контактная, Г — газовая.

*3 Для толщины более 36 мм рекомендуются подогрев и последующая термообработка.

*4 Рекомендуются подогрев и последующая термообработка.

*5 Необходимы подогрев и последующая термообработка.

*6 С последующей термообработкой.

Примечание. Обозначения: σв — предел прочности; δ — относительное удлинение.

Применение кислорода

Кислород тяжелее воздуха, он способствует сгоранию газов и паров с большой скоростью, при этом выделяется тепло и достигается высокая температура плавления. Взаимодействие сжатого кислорода с жирными маслами и смазочными материалами приводит к самопроизвольному воспламенению и взрыву, поэтому работа с баллонами кислорода ведется в чистых условиях, без опасности подобных загрязнений. Хранение сварочных материалов кислородного типа производится с соблюдением норм пожарной безопасности.

Кислород для сварки бывает технический, получаемый из атмосферы. Воздух обрабатывают в специальных разделительных аппаратах, удаляются углекислые примеси, конечный продукт сушится. Жидкий кислород для перевозки и хранения требует особых емкостей с повышенной теплоизоляцией.

Использование ацетилена

Ацетилен представляет собой соединение кислорода с водородом. Этот горючий газ при нормальной температуре находится в газообразном состоянии. Бесцветный газ содержит примеси аммиака и сероводорода. Опасной является воспламеняющаяся составляющая материала. Сварочного давления более 1,5 кгс/см2 или ускоренного нагревания до 400 ºС достаточно для взрыва. Производят газ электродуговым разрядом, способствующим разделению жидких горючих составляющих или разложением карбида кальция под действием влаги.

Систематизация сварочных материалов

Итак, на какие группы разделяются данные материалы:

Интересно почитать: Сварка для начинающих видео уроки вертикальный шов

- электроды и присадочные прутки — к ним относятся электроды с кислым, целлюлозным, смешанным, рутиловым, главным и иным покрытием, также неплавящиеся электроды;

- проволока — бывает активированной, порошковой либо сплошной;

- флюсы — разделяются на электропроводные и защитные;

- газы — для поддержки горения, защитные, которые бывают активными и инертными, и горючие;

- глиняние подкладки — употребляются для соединения стыковых, угловых и тавровых швов, бывают всепозиционными, круглыми и др.

Электроды и проволоки

Проволоки и электроды необходимы для обеспечения подачи электропитания в сварочную зону с целью нагрева. Плавящиеся электроды с покрытием, некие виды проволоки и защитный флюс для дуговой сварки содержат в себе особые составляющие, которые способны защитить сплав от действия воздуха, поддерживают стабильность процесса работы и помогают получить определенный хим состав сплава шва и не только лишь. А присадочный пруток в шов вводится при сварке.

Плавящиеся проволоки употребляются в работе в таковых ситуациях:

- под флюсом;

- в защитных газах;

- при электрошлаковой сварке.

Железные проволоки бывают 3-х видов:

- легированные;

- высоколегированные;

- низкоуглеродистые.

Всего по сортаменту насчитывается 77 разновидностей.

При выбирании той либо другой марки изменяется хим состав сварного шва. Почаще всего используют проволоку, по составу напоминающую сплав, который обрабатывается. Материал должен соответствовать ГОСТу и быть указан на упаковке изделия.

В свою очередь, низкоуглеродистая и легированная сталь для производства проволоки бывает омедненной и неомедненной. Для ручного типа сварки применяется проволока, которая порублена на кусочки по 360−400 мм в длину. Приобрести ее можно в мотках по 20−85 кг весом. Любой таковой моток имеет этикетку, где указаны производитель и технические характеристики изделия.

Для работы недозволено употреблять проволоку непонятного производства неведомой марки. Поверхность присадочной проволоки обязана быть гладкой, на ней не обязано быть жира, ржавчины либо окалины. Выбирать ее необходимо по показателю плавления, он должен быть ниже аналогичной свойства у соединяемых материалов.

Одно из высококачественных параметров проволоки — это способность расплавляться равномерно, без резкого выброса брызг. Если специальной проволоки для соединения изделий из нержавейки, латуни, свинца либо меди нет, то используют полосы порезанного сплава из такого же материала, который сваривается.

Пластинки и стержни

Пластинки употребляются для электрошлаковой сварки, а дуговая сварка осуществляется с применением электродного железного стержня с покрытием на базе электрода. Толщина электродов бывает 3-х видов:

- толстая;

- средняя;

- узкая.

Тип сварочного материала с различным покрытием обозначается знаками таковым образом:

- А — покрытие имеет кислотные добавки;

- Б — традиционный вариант;

- Ц — покрытие содержит целлюлозу;

- П — в поверхностном слое находятся смешанные материалы.

При резке и газовой сварке используют горючие газы и те, что поддерживают горение. Сюда относятся:

- кислород;

- ацетилен;

- водород;

- пропанобутановая смесь;

- метилацетилен-алленовая фракция.

Защитные газы предусмотрены для обеспечения газовой защиты материала в расплавленном виде от воздуха. Защитные газы такие:

- инертные (гелий, аргон и консистенции на их базе);

- активные (углекислый газ и консистенции на его базе).

Инертный газ в хим реакцию с сплавом вступать не умеет и практически в нем не растворяется, а активные газы способны вступать в такую реакцию и растворяться в сплавах.

Что касается кислорода, то он тяжелее воздуха и помогает газам и парам сгореть очень стремительно, при всем этом способно выделяться тепло, а температура плавления при всем этом наибольшая. При всем этом сжатый кислород при содействии со смазочными материалами и жирными маслами может привести к взрыву и самопроизвольному воспламенению, соответственно, работать с кислородными баллонами следует лишь в незапятнанных критериях, где схожее исключено. Сварочные материалы кислородного типа необходимо хранить, лишь соблюдая нормы пожарной сохранности.

Интересно почитать: Как сделать холодную сварку в домашних условиях

Сварочный кислород бывает техническим, выходит из атмосферы. А воздух при всем этом обрабатывается в разделительном аппарате, в итоге удаляются углекислые примеси, а готовый продукт сушат. В водянистом виде кислород для хранения и перевозки содержится в особых емкостях, имеющих высшую теплоизоляцию.

Иной газ, ацетилен, — это кислород, соединенный с водородом. При обычной температуре ацетилен имеет газообразное состояние. Он тусклый и включает примеси сероводорода и аммиака. Опасность представляют воспламеняющиеся составляющие такового материала, сварочное давление от 1,5 кгс/см2 либо же ускоренное нагревание до температуры в 400 градусов также могут привести к взрыву.

Газ делается средством электродугового разряда, который делит водянистые горючие составляющие, либо через разложение карбида кальция под действием воды.

Есть и заменители ацетилена. Согласно требованиям к материалам для сварочных работ, может быть применение паров жидкостей и иных материалов. Их употребляют, если температура нагрева вдвое больше показателя плавления сплава.

Чтоб горел тот либо другой вид газа, необходимо определенное количество кислорода в горелке. Те либо другие горючие вещества употребляются заместо ацетилена, так как они дешевые и их просто добыть. Применять их можно в различных промышленных сферах, но применение таковых веществ ограничено ввиду их относительно низкой границы нагрева.

Флюсы для сварки и остальные материалы

Флюс в процессе сварочных работ имеет различное предназначение. Благодаря ему можно растворить окислы на поверхности сплава, что содействует облегчению процесса смачивания заготовки расплавленным сплавом. Еще флюс является барьером для доступа кислорода, выступая в роли покрытия жаркой поверхности заготовки, и не допускает окисления сплава. А еще расплав флюса может выступать как теплообменная среда, облегчая нагревание стыка.

Флюсы различаются друг от друга по последующим характеристикам:

- способу производства;

- предназначению;

- собственному хим составу и иным характеристикам.

К примеру, по способу производства они бывают плавлеными и неплавлеными. Плавленые флюсы выполняются средством сплавления частей шихты в печах. А вот неплавленые части флюсовой шихты могут быть скреплены без сплавления.

Флюс состоит из порошка либо пасты определенного состава, его создают на базе борной кислоты либо же прокаленной буры. Флюсы не используют для соединения легированных сталей.

А иной вид материала для сварки, глиняная подкладка, применяется для того, чтоб сделать высококачественный шов и сформировать оборотный валик.

Все перечисленные сварочные материалы еще могут разделяться по типу свариваемых металлов и сталей. К примеру, одни предназначаются для соединения углеродистых сталей, остальные — для нержавеющих либо низколегированных или чугуна, меди и иных материалов.

Газовые заменители ацетилена

Требования к сварочным материалам позволяют применять для работы пары жидкостей и другие газы. Они используются, если температура нагрева превышает в два раза показатель плавления металла. Для горения разных видов газов требуется то или иное количество кислорода, поступающего в горелку. Горючие вещества взамен ацетилена применяются из-за их дешевизны и возможности повсеместной добычи. Они применяются в различных областях промышленности, но использование заменителей ограничено их сравнительно низкой границей нагревания.

Проволока и сварочные флюсы

Для сварки не применяется неизвестная проволока неопознанной марки. Поверхность присадочной проволоки выполняется гладкой, очищенной от ржавчины, окалины, жира. Она подбирается по показателю плавления, который ниже этой характеристики у свариваемых сталей. Одним из качественных свойств проволоки является ее постепенное плавление без резкого выброса брызг. В виде исключения, если нет требуемой проволоки, для сварки латуни, свинца, меди, нержавейки применяют полоски нарезанного металла из того же материала, который соединяется. При сварке металлов, таких как алюминий, магний, медь, латунь, чугун, происходит активное взаимодействие цветного литья с кислородом из атмосферы или окислительного пламени. Реакция приводит к образованию окислов с высокой температурой плавления, которые создают вредную пленку и затрудняют переход вещества на поверхности в жидкое состояние. Сварочный материал под названием флюс, состоящий из пасты или порошка соответствующего состава, применяют для защиты поверхности расплавленной массы. Материалом служит борная кислота, прокаленная бура. Флюсы не используют при сварке легированных сталей.

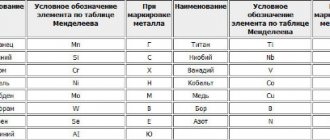

Маркировка и свариваемость легированных сталей

Основную массу легированных сталей составляют низколегированная (ГОСТ 19281-89), легированная конструкционная (ГОСТ 4543-71), теплоустойчивая (ГОСТ 20072-74) и высоколегированные стали и жаростойкие и жаропрочные железоникелевые сплавы (ГОСТ 5632-72). Маркировка всех перечисленных сталей однотипная. Первые две цифры — содержание углерода в сотых долях процента; буквы — условные обозначения легирующих элементов; цифра после буквы — примерное содержание легирующего элемента, причем единица и меньшие значения не ставятся. Буква «А» в конце марки означает, что сталь высококачественная, т. е. с пониженным содержанием серы и фосфора.

Условные обозначения легирующих элементов следующие:

| Элемент | N | Nb | W | Mn | Cu | Se | Co | Mo | Ni | P | B | Si | Ti | V | Cr | Zr | Al |

| Обозначение | А* | Б | В | Г | Д | Е | К | М | Н | П | Р | С | Т | Ф | Х | Ц | Ю |

*Обозначение азота ставится в середине марки.

Все легированные стали спокойные. В зависимости от набора регламентированных характеристик низколегированные стали делятся на 15 категорий. Для всех категорий регламентирован химический состав. Могут быть регламентированы также механические свойства при растяжении, изгибе в холодном состоянии и ударная вязкость при комнатной температуре, после механического старения и при следующих отрицательных температурах, °С: –20, –40, –50, –60, –70. Прочностные характеристики дифференцированы в зависимости от вида и толщины проката и марки стали.

Стали и сплавы, полученные специальными методами, дополнительно обозначают через дефис в конце наименования марки буквами:

- ВД — вакуумно-дуговой переплав;

- Ш — электрошлаковый переплав;

- ВИ — вакуумно-индукционная выплавка.

Например, марка 03Х18Н12-ВИ означает, что в стали содержится 0,03 % С, 18 % Сr, 12 % Ni и она получена в вакуумной индукционной печи. Рекомендации по использованию подходящих способов сварки легированных сталей и сплавов приведены в табл. 4. и 5.

Таблица 4. Технологическая свариваемость низколегированных и среднелегированных конструкционных сталей

| Марка | Группа свариваемости | Рекомендуемые способы сварки*1 |

| 09Г2, 09Г2С, 10Г2С1, 10ХСНД, 15ХСНД, 16ГС | І | Р, ПФ, ПЗ, ЭШ, Г |

| 14ХГС | І | Р, ПФ, ПЗ, Г |

| 15Г2СФ, 15Г2СФД, 14Г2АФ, 15Г2АФДпс, 18Г2АФДпс, 12Г2СМФ, 12ГН2МФАЮ, 12ХГН2МФБАЮ | ІІ | Р, ПФ, ПЗ, ЭШ |

| 15Х, 20Х | І | Р, ПЗ*2, Г |

| 35Х | ІІ | Р*3, ЭШ |

| 40Х, 45Х, 50Х, 50Г, 45Г2 | ІІІ | Р*4,*5, К |

| 20Г | І | Р, ПФ, К, Г |

| 30Г, 40Г | ІІ | Р*6 , ПФ*6 |

| 10Г2 | І | Р, ПФ, ЭШ, К |

| 18ХГТ | І | Р, К |

| 30ХГТ | ІІ | Р*3,*6, К |

| 35ХМ | ІІ | Р*4,*5, ПФ*4,*5, ЭШ*5 |

| 30ХМ, 30ХМА | ІІ | Р*3,*5, ПФ*3,*5, ПЗ*3,*5 |

| 15ХМ | І | Р*3,*6, ПФ*3,*6 , К, Г*4,*5 |

| 20ХМ | ІІ | Р*3,*6 , ПФ*3,*6, Г*4,*5 |

| 40ХФА | ІІІ | Р*4,*5, К |

| 40ХН | ІІІ | Р*4,*5, ПФ*4,*5, ЭШ*5 |

| 45ХН, 45ХН2МФА | ІІІ | Р*4,*5 |

| 12ХН2, 12ХН3А, 20ХН3А, 12Х2Н4А | ІІ | Р, ПФ |

| 30ХНЗА | ІІІ | Р*4,*5, ЭШ*5 |

| 20Х2Н4А | ІІІ | Р*4,*5, ПФ*4,*5, ЭШ*5 |

| 30ХГС, 30ХГСА | ІІ | Р*6, ПФ*6, ПЗ*6, ЭШ*6, К |

| 35ХГСА | ІІ | Р*6, ПФ*6, ПЗ*6 |

| 38ХГН, 40Х2НМА, 40Х2Н2МА | ІІІ | Р*4,*5 |

| 18Х2Н4МА | ІІІ | Р*4,*5, ПФ*4,*5, ЭШ*5 |

| 40ХФА | ІІІ | Р*4,*5, К*5 |

| 38ХГН, 30ХГСН2А, 40ХН2МА, 40Х2Н2МА | ІІІ | Р*4,*5 |

| 34ХН1М, 34ХНЗМА | ІІ | Р*4*5, ЭШ*5 |

*1 Обозначения способов сварки см. в табл. 3.

*2 При сварке жестких конструкций рекомендуется подогрев.

*3 Рекомендуется подогрев.

*4 Необходим подогрев.

*5 Необходима термообработка.

*6 Рекомендуется термообработка.

Таблица 5. Технологическая свариваемость некоторых теплоустойчивых, высоколегированных, коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов

| Марка | Группа свариваемости | Рекомендуемые способы сварки*1 |

| 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т | І | Р*2, НЗ*2, ПФ*2, ЭШ*2, К |

| 04Х18Н10, 03ХН23МДТ | І | Р |

| 08Х18Н10Т, 12Х17Г9АН4 | I | Р*2, НЗ*2, ПФ*2, ЭШ*2, К |

| 15Х12ВНМФ, 40Х10С2М, 18Х11МНБФ | III | Р*3 |

| 15Х11МФ | ІІ | Р*3 |

| 08X13, 12X13 | ІІ | Р*4,*2, ПФ*4,*2, ПЗ*4,*2, К |

| 14Х17Н2, 20Х23Н13, 08Х22Н6Т | ІІ | Р |

| 12X17, 08Х17Т, 15Х25Т | ІІІ | Р*2, НЗ*2 |

| 31Х19Н9МВБТ, 36Х18Н25С2, ХН35ВТ | ІІІ | Р*5 |

| 12МХ | І | Р*4, ПФ*4, ЭШ |

| 12Х1МФ | ІІ | Р*4, ПФ*4 |

| 20X13 | II | Р*3, Н3*3, К*3,*5 |

| 15Х17АГ14 | ІІ | Р, НЗ |

| 20Х13Н4Г9 | ІІ | К |

| 10Х14Г14Н4Т | ІІ | Р, ПФ, Н3, П3, К |

| 09Х15Н8Ю | ІІ | Р*5, К*5 |

| 08Х17Н5МЗ | ІІ | Р*5, НЗ*5, К |

| 07Х16Н6 | ІІ | Р*5 |

| ХН78ВТ, ХН75М6ТЮ | І | Р, НЗ, К |

| ХН56МТЮ | ІІ | НЗ |

1 Обозначения способов сварки см. в табл. 3.

2 Рекомендуется термообработка.

3 Необходимы подогрев и последующая термообработка.

4 Рекомендуется подогрев.

5 Необходима термообработка.

Анализируя эти данные, можно сказать, что некоторые стали для улучшения свариваемости требуют предварительного подогрева.

Температура предварительного подогрева обычно находится в пределах 150 — 400*оС, ее величина зависит от содержания углерода, легирующих элементов и от толщины изделия (табл. 6).

Таблица 6. Режим подогрева сталей перед сваркой

| Сталь | Температура подогрева, оС |

| Низкоуглеродистая (до 0,22% С) | 120…150 (на многослойных швах, при сварке толщин более 10 мм) |

| Среднеуглеродистая (0,23…0,45% С) | 150…300 |

| Высокоуглеродистая | 300…450 |

| Низколегированная | 200…250 |

| Легированная конструкционная | До 400 |

| Теплоустойчивая | 250—400 |

| Жаропрочная аустенитная | Без подогрева |

| Коррозионно-стойкая неаустенитного класса | До 400 |

Подогрев осуществляется в печах, токами промышленной частоты и газопламенными горелками. Температура контролируется с помощью термопар, термоиндикаторных красок по ТУ 133-67, ТУ 6-09-1739-73, ТУ 6-10- 1131-71 или карандашей по ТУ6-10-1110-71.

Погрешность измерений около ±10 %.

Улучшения качества сварного соединения можно добиться путем термической обработки после окончания сварочных работ (табл. 7), хотя при сварке жаропрочных сплавов трудности намного возрастают (табл. 8).

Таблица 7. Ориентировочные параметры режима термообработки сталей после сварки

| Сталь | Ориентировочный режим термообработки, оС |

| Углеродистая | Отпуск при 650…670 оС для снятия сварочных напряжений, выравнивания структуры и механических свойств. В некоторых случаях (например, после ЭШС) нормализация при 920…940 оС с последующим отпуском |

| Повышенной прочности (низколегированная) | Отпуск при 670…700 оС для снятия сварочных напряжений, выравнивания структуры и механических свойств |

| Легированная конструкционная | Отпуск или закалка с отпуском в зависимости от требований, предъявляемых к сварной конструкции |

| Теплоустойчивая: 15ХМ, 12Х1МФ, 20Х3МВФ | Отпуск при 700…740 оС |

| Жаропрочная и коррозионно-стойкая | Сварные соединения сталей аустенитного класса: стабилизация при 780…820 оС или аустенитизация при 1000…1100 оС (нагрев в интервале 500…900 оС со скоростью менее 100 оС/ч) для снятия напряжений, выравнивания структуры и свойств. Сварные соединения стали мартенситного или ферритного класса — отпуск при 700…800 оС |

Таблица 8. Термообработка и свариваемость деталей из жаропрочных сплавов

| Состояние деталей | Склонность к образованию трещин |

| Непосредственно перед сваркой детали упрочнены старением | В таком термическом состоянии детали не следует сваривать. Это приведет к сильному растрескиванию |

| Детали, подлежащие сварке, термообработаны на твердый раствор | Детали свариваются без трещин, если они термообработаны на твердый раствор |

| Перед сваркой детали обработаны термически на твердый раствор при медленном нагреве | После сварки таких деталей наблюдается растрескивание. Медленный нагрев при термообработке на твердый раствор и медленное охлаждение недопустимы |

| После сварки детали упрочнены старением | Непосредственно после сварки детали упрочнять старением не следует. Это приведет к сильному растрескиванию. Перед старением сварные детали следует термообработать на твердый раствор, а затем упрочнить старением |

Предохранительные водяные затворы

Приспособления для защиты резинового трубопровода и газового генератора от возврата обратного огня из горелки называют затвором. Требования к сварочным материалам определяют, что водяной затвор конструируется таким образом, что не дает воспламениться кислородной или ацетиленовой массе в отверстии горелки или резака. Водяной затвор обязательно присутствует в комплектации аппарата, это требование противопожарной безопасности, которое обязательно выполняется. Затвор ставится на промежутке между резаком и горелкой, по инструкции он находится в исправном состоянии и периодически наполняется водой до положенного уровня. Это приспособление является главным в цепи сварочного оборудования.

Баллоны для хранения сжатых газов

Баллоны изготавливают в виде стальных сосудов цилиндрической формы. Конусное отверстие в области горловины закрывается запорным вентилем на резьбе. Соединение стенок баллона производится бесшовным способом, материалом служит легированная и углеродистая сталь. Наружная окраска дает возможность распознать вид газа, помещенного внутрь. Кислород транспортируют в голубых сосудах, ацетиленовые баллоны красят в белый цвет, желто-зеленый оттенок говорит о содержании водорода, остальные горючие газы помещают в красные емкости.

На верхней части баллона пишутся паспортные данные газа. Требование к хранению сварочных материалов предписывает устанавливать баллоны вертикально и крепить к стене хомутом. Вентили баллонов для хранения кислорода изготавливают из латуни, применение сталей не разрешается из-за коррозии материалов в газовой среде. Краны ацетиленовых газовых баллонов делают стальными, запрещается использовать медь и сплав с содержанием меди свыше 70%. Ацетилен во взаимодействии с медью образует взрывчатую смесь.

Газовые редукторы

Такой сварочный материал, как редуктор, служит для сброса газового давления из баллона и поддержания показателя на постоянном уровне в процессе всего времени работы, независимо от понижения напора вещества в баллоне. Редукторы выпускают двухкамерные и однокамерные. Первые работают более продуктивно, поддерживают неизменное давление и не замерзают при длительном использовании газовых смесей. Для подачи газа в горелку служат резиновые шланги с тканевыми прокладками, которые проходят предварительное испытание на прочность и выдержку напора, о чем существуют специальные документы. Отдельно применяют шланги для кислорода и ацетилена. Для подачи керосина и бензина используют рукава из материала, стойкого к бензину.

Требования к материалам для сварки

Для любого типа сварки используются материалы в соответствии со строгими стандартами, где четко обозначены требования к приемке и контролю. Все партии, пошедшие на изготовление сварочных материалов в заводских условиях, снабжаются сертификатом с указанием технических показателей: знак товарной принадлежности изготовителя; условные обозначения, состоящие из букв и цифр, показывающих марку и тип; заводской номер партии плавки и смены; показатель поверхностного состояния электрода или проволоки; химический состав сплава с указанием процентного соотношения; механические характеристики получаемого наплавленного шва; вес нетто.

Общими требованиями для всех электродов являются стабильно горящая дуга, хорошо сформированный шов. Металл полученной наплавки соответствует предварительно заданному химическому составу, расплавление стержня при работе идет равномерно, без разбрызгивания и выделения токсических веществ. Проволока способствует производству высококачественной сварки, шлак с поверхности шва удаляется легко, покрытие шва отличается прочностью. Электроды сохраняют технические параметры в течение длительного времени. Для выполнения процесса сварки важна каждая деталь. Применение качественных материалов в работе играет не последнюю роль в процессе стойкого и прочного соединения металлов.

Классификация сталей по свариваемости

При оценке свариваемости роль химического состава стали является превалирующей. По этому показателю в первом приближении проводят оценку свариваемости. Влияние основных легирующих примесей на свариваемость сталей приведены ниже.

Углерод (С) – одна из важнейших примесей, определяющая прочность, пластичность, закаливаемость и др. характеристики стали. Содержание углерода в сталях до 0,25% не снижает свариваемости. Более высокое содержание «С» приводит к образованию закалочных структур в металле зоны термического влияния (далее по тексту – ЗТВ) и появлению трещин.

Сера (S) и фосфор (P) – вредные примеси. Повышенное содержание «S» приводит к образованию горячих трещин – красноломкость, а «P» вызывает хладноломкость. Поэтому содержание «S» и «P» в низкоуглеродистых сталях ограничивают до 0,4÷0,5%.

Кремний (Si) присутствует в сталях как примесь в к-ве до 0,3% в качестве раскислителя. При таком содержании «Si» свариваемость сталей не ухудшается. В качестве легирующего элемента при содержании «Si» – до 0,8÷1,0% (особенно до 1,5%) возможно образование тугоплавких оксидов «Si», ухудшающих свариваемость.

Марганец (Mn) при содержании в стали до 1,0% – процесс сварки не затруднен. При сварке сталей с содержанием «Mn» в к-ве 1,8÷2,5% возможно появление закалочных структур и трещин в металле ЗТВ.

Хром (Cr) в низкоуглеродистых сталях ограничивается как примесь в количестве до 0,3%. В низколегированных сталях возможно содержание хрома в пределах 0,7÷3,5%. В легированных сталях его содержание колеблется от 12% до 18%, а в высоколегированных сталях достигает 35%. При сварке хром образует карбиды, ухудшающие коррозионную стойкость стали. Хром способствует образованию тугоплавких оксидов, затрудняющих процесс сварки.

Никель (Ni) аналогично хрому содержится в низкоуглеродистых сталях в количестве до 0,3%. В низколегированных сталях его содержание возрастает до 5%, а в высоколегированных – до 35%. В сплавах на никелевой основе его содержание является превалирующим. Никель увеличивает прочностные и пластические свойства стали, оказывает положительное влияние на свариваемость.

Ванадий (V) в легированных сталях содержится в количестве 0,2÷0,8%. Он повышает вязкость и пластичность стали, улучшает ее структуру, способствует повышению прокаливаемости.

Молибден (Мо) в сталях ограничивается 0,8%. При таком содержании он положительно влияет на прочностные показатели сталей и измельчает ее структуру. Однако при сварке он выгорает и способствует образованию трещин в наплавленном металле.

Титан и ниобии (Ti и Nb) в коррозионностойких и жаропрочных сталях содержатся в количестве до 1%. Они снижают чувствительность стали к межкристаллитной коррозии, вместе с тем ниобий в сталях типа 18-8 способствует образованию горячих трещин.

Медь (Си) содержится в сталях как примесь (в количестве до 0,3% включительно), как добавка в низколегированных сталях (0,15 до 0,5%) и как легирующий элемент (до 0,8÷1%). Она повышает коррозионные свойства стали, не ухудшая свариваемости.

При оценке влияния химического состава на свариваемость стали, кроме содержания углерода, учитывается также содержание других легирующих элементов, повышающих склонность стали к закалке. Это достигается путем пересчета содержания каждого легирующего элемента стали в эквиваленте по действию на ее закаливаемость с использованием переводных коэффициентов, определенных экспериментально. Суммарное содержание в стали углерода и пересчитанных эквивалентных ему количеств легирующих элементов называется углеродным эквивалентом. Для его расчета существует ряд формул, составленных по различным методикам, которые позволяют оценить влияние химического состава низколегированных сталей на их свариваемость:

СЭКВ = С + Мn/6 + Сr/5 + Мо/5 + V/5 + Ni/15 + Си/15 (метод МИС);

СЭКВ = С + Мn/6 + Si/24 + Ni/40 + Сr/5 + Мо/4 (японский метод);

[С]Х = С + Мn/9 + Сr/9 + Ni/18 + 7Мо/90 (метод Сефериана),

где цифры указывают содержание в стали в массовых долях процента соотвтствующих элементов.

Каждая из этих формул приемлема лишь для определенной группы сталей, однако значение углеродного эквивалента может быть использовано при решении практических вопросов, связанных с разработкой технологии сварки. Достаточно часто расчеты химического углеродного эквивалента для углеродистых и низколегированных конструкционных сталей перлитного класса выполняются по формуле Сефериана.

По свариваемости стали условно делят на четыре группы: хорошо сваривающиеся, удовлетворительно сваривающиеся, ограниченно сваривающиеся, плохо сваривающиеся (табл. 1.1).

К первой группе относят наиболее распространенные марки низкоуглеродистых и легированных сталей ([С]Х≤0,38), сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки, а также без последующей термообработки. Литые детали с большим объемом наплавленного металла рекомендуется сваривать с промежуточной термообработкой. Для конструкций, работающих в условиях статических нагрузок, термообработку после сварки не производят. Для ответственных конструкций, работающих при динамических нагрузках или высоких температурах, термообработка рекомендуется

Ко второй группе относят углеродистые и легированные стали ([С]х=0,39÷0,45), при сварке которых в нормальных условиях производства трещин не образуется. В эту группу входят стали, которые для предупреждения образования трещин необходимо предварительно нагревать, а также подвергать последующей термообработке. Термообработка до сварки различная и зависит от марки стали и конструкции детали. Для отливок из стали 30Л обязателен отжиг. Детали машин из проката или поковок, не имеющих жестких контуров, можно сваривать в термически обработанном состоянии (закалка и отпуск). Сварка при температуре окружающей среды ниже 0°С не рекомендуется. Сварку деталей с большим объемом наплавляемого металла рекомендуется проводить с промежуточной термообработкой (отжиг или высокий отпуск)

Таблица 1. Классификация сталей по свариваемости.

| Группа свариваемости | ГОСТ | Марка стали |

| Хорошо сваривающиеся | 380-94* | Низкоуглеродистые Ст1÷Ст4 (кп, пс, сп) |

| 1050-88 | 08÷25 (кп, пс) | |

| 803-81 | 11ЮА, 18ЮА | |

| 4041-71 | 08Ю, 25пс | |

| Хорошо сваривающиеся | 5520-79 | 15К, 16К, 18К, 20К, 22К |

| 5521-93 | А, А32, А36, А40, В, Д, Д32, Д36, Д40, Е, Е32, Е36, Е40 | |

| 5781-82 | 10ГТ | |

| 977-88 | 15Л, 20Л, 25Л | |

| 4543-71 | Низколегированные 15Г, 20Г, 25Г, 10Г2, 12ХН, 12ХН2, 15Н2М, 15Х, 15ХА, 20Х, 15ХФ, 20Н2М | |

| 19281-89 | 09Г2, 09Г2С, 09Г2Д, 10Г2Б, 10Г2БД, 12ГС, 16ГС, 17ГС, 17Г1С, 10Г2С1,09Г2СД, 10Г2С1Д, ЮХСНД, ЮХНДП, 14Г2АФ, 14Г2АФД, 15ГФД, 15ХСНД | |

| 977-88 | 08ГДНФЛ, 12ДН2ФЛ, 13ХДНФТЛ | |

| Удовлетворительно сваривающиеся | 380-94* | Углеродистые Ст5 (пс, сп), Ст5Гпс |

| 1050-88 | 30 | |

| 977-75 | 30Л | |

| 4543-71 | Легированные 16ХГ, 18ХГТ, 14ХГН, 19ХГН, 20ХГСА, 20ХГР, 20ХН, 20ХНР, 12ХН3А, 20ХН2М | |

| 19281-89 | 15Г2АФДпс, 16Г2АФД, 15Г2СФ, 15Г2СФД | |

| 10702-78** | 20Г2С | |

| 5781-82 | 18Г2С, 25Г2С | |

| 977-88 | 20ГЛ, 20ГСЛ, 20ФЛ, 20Г1ФЛ, 20ДХЛ, 12ДХН1МФЛ | |

| Ограниченно сваривающиеся | 380-94* | Углеродистые Ст5 (пс, сп), Ст5Гпс |

| 1050-88 | 35, 40, 45 | |

| 977-88 | 35Л 40Л, 45Л | |

| 4543-71 | Легированные 25ХГСА, 29ХН3А, 12Х2Н4А, 20Х2Н4А, 20ХН4А, 25ХГМ, 35Г, 35Г2, 35Х, 40Х, 33ХС, 38ХС, 30ХГТ, 30ХРА, 30ХГС, 30ХГСА, 35ХГСА, 25ХГНМТ, 30ХГНЗА, 20Х2Н4А | |

| 11268-76 | 12Х2НВФА | |

| 977-88 | 35ГЛ, 32Х06Л, 45ФЛ, 40ХЛ, 35ХГСЛ, 35НГМЛ, 20ХГСНДМЛ, 30ХГСФЛ, 23ХГС2МФЛ | |

| Плохо сваривающиеся | 1050-88 | Углеродистые 50, 55 |

| 977-88 | 50Л, 55Л | |

| 4543-71 | Легированные 50Г, 45Г2, 50Г2, 45Х, 40ХС, 50ХГ, 50ХГА, 50ХН, 55С2, 55С2А, 30ХГСН2А и др. | |

| 11268-76 | 23Х2НВФА | |

| 10702-78** | 38ХГНМ | |

| 5950-2000 | 9Х, 9X1 | |

| 977-88 | 30ХНМЛ, 25Х2Г2ФЛ | |

| 1435-99 | У7÷У13А | |

| *ДСТУ 2651-94 (ГОСТ 380-94). ** В Украине отменен. | ||

В случае, когда невозможен последующий отпуск, заваренную деталь подвергают местному нагреву. Термообработка после сварки разная для различных марок сталей. При заварке мелких дефектов стали, содержащей более 0,35% углерода, для улучшения механических свойств и обрабатываемости необходима термическая обработка (отжиг или высокий отпуск по режиму для данной стали).

К третьей группе относят углеродистые и легированные стали ([С]Х=0,46÷0,59) перлитного класса, склонные в обычных условиях сварки к образованию трещин. Свариваемость этой группы сталей обеспечивается при использовании специальных технологических мероприятий, заключающихся в их предварительной термообработке и подогреве. Кроме того, большинство изделий из этой группы сталей подвергают термообработке после сварки. Для деталей и отливок из проката или поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

Без предварительного подогрева такие стали можно сваривать в случаях, когда соединения не имеют жестких контуров, толщина металла не более 14мм, температура окружающей среды не ниже +5°С и свариваемые соединения имеют вспомогательный характер. Во всех остальных случаях обязателен предварительный подогрев до температуры 200°С.

Термообработка данной группы сталей назначается по режиму, выбираемому для конкретной стали.

К четвертой группе относят углеродистые и легированные стали ([С]х≥0,60) перлитного класса, наиболее трудно поддающиеся сварке и склонные к образованию трещин. При сварке этой группы сталей с использованием рациональных технологий не всегда достигаются требуемые эксплуатационные свойства сварных соединений. Эти стали свариваются ограниченно, поэтому их сварку выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой. Перед сваркой такая сталь должна быть отожжена. Независимо от толщины и типа соединения сталь необходимо предварительно подогреть до температуры не ниже 200°С. Термообработку изделия после сварки проводят в зависимости от марки стали и ее назначения.

Эксплуатационная надежность и долговечность сварных конструкций из низколегированных теплоустойчивых сталей зависит от предельно допустимой температуры эксплуатации и длительной прочности сварных соединений при этой температуре. Эти показатели определяются системой легирования теплоустойчивых сталей. По системе легирования стали можно разделить на хромомолибденовые, хромомолибденованадиевые и хромомолибденовольфрамовые (табл. 1.2). В этих сталях значение углеродного эквивалента изменяется в широких пределах и оценка свариваемости сталей по его значению нецелесообразна. Расчет температуры предварительного подогрева выполняется для каждой конкретной марки сталей.

Разделение высоколегированных сталей по группам (нержавеющие, кислотостойкие, жаростойкие и жаропрочные) в рамках ГОСТ5632-72 выполнено условно в соответствии с их основными служебными характеристиками, так как стали жаропрочные и жаростойкие являются одновременно кислотостойкими в определенных агрессивных средах, а кислотостойкие стали обладают одновременно жаропрочностью и жаростойкостью при определенных температурах.

Остановимся на кратких рекомендациях по технологии сварки высоколегированных сталей, которые, как уже отмечалось, разделяются на четыре группы.

Для хорошо сваривающихся высоколегированных сталей термообработку до и после сварки не проводят. При значительном наклепе металл необходимо закалить от 1050÷1100°С. Тепловой режим сварки нормальный. К этой группе сталей можно отнести ряд кислотостойких и жаропрочных сталей с аустенитной и аустенитно-ферритной структурой.

Для удовлетворительно сваривающихся высоколегированныхсталей перед сваркой рекомендуется предварительный отпуск при 650÷710°С с охлаждением на воздухе. Тепловой режим сварки нормальный. При отрицательной температуре сварка не допускается. Предварительный подогрев до 150÷200°С необходим при сварке элементов конструкции с толщиной стенки более 10мм. После сварки для снятия напряжений рекомендуется отпуск при 650÷710°С. К этой группе в первую очередь можно отнести большую часть хромистых и некоторых хромоникелевых сталей.

Таблица 2. Марки теплоустойчивых и высоколегированных сталей и сплавов на железоникелевой и никелевой основе.

| Класс | ГОСТ или ТУ | Марка стали |

| Перлитный или мартенситный | ГОСТ4543-71 | Теплоустойчивые хромомолибденовые 15ХМ, 20ХМ, 30ХМ, 30ХМА, 35ХМ, 38ХМ, 38Х2МЮА |

| ТУ108-1028-81 | 34ХМА | |

| ГОСТ20072-74 | 12МХ, 15Х5М, 15X5 | |

| ГОСТ5520-79 | 12ХМ, 10Х2М, 10Х2М-ВД | |

| ГОСТ977-88 | 35ХМЛ | |

| ТУ5.961-11.151-80 | 20ХМЛ | |

| ГОСТ4543-71 | Теплоустойчивые хромомолибденованадиевые и хромомолибденовольфрамовые 40ХМФА, 30ХЗМФ | |

| ГОСТ20072-74 | 20Х1М1Ф1БР, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1Ф1ТР, 18ХЗМВ, 20ХЗИВФ, 15Х5ВФ | |

| ТУ14-1-1529-76 | 15Х1М1Ф ТУ14-1-3238-81, 35ХМФА | |

| ТУ108.131-86 | 12Х2МФА, 18Х2МФА, 25Х2МФА | |

| ТУ14-1-1703-76 | 38ХМФЮА | |

| ТУ5.961-11151-80 | 20ХМФЛ, 15Х1М1ФЛ | |

| Ферритный, мартенситно-ферритный и мартенситный | ГОСТ5632-72 | Высокохромистые нержавеющие 08X13, 12X13, 20X13, 30X13, 40X13, 25Х13Н2 |

| ТУ108-976-80 | 10Х12НД | |

| ГОСТ5632-72 | Высокохромистые кислотостойкие и жаростойкие 12X17, 08X17Т, 09Х16Н4Б, 30Х13Н7С2, 08Х18Т1, 15Х18СЮ, 15Х25Т, 15X28, 14Х17Н2, 20Х17Н2, 10Х13СЮ, 40Х9С2, 40Х10С2М | |

| ТУ 14-1-2889-80 | 09Х17НВД | |

| ТУ14-1-1958-77 | 11Х17Н | |

| ТУ14-1-2533-78 | 10X17Ю3Б | |

| ГОСТ5632-72 | Высокохромистые жаростойкие 15Х11МФ, 18Х11МНФБ, 20Х12ВНМФ, 11Х11Н2В2МФ, 13Х11Н2В2МФ, 13Х14НЗВ2ФР, 15Х12ВНМФ, 18Х12ВМБФР | |

| ТУ14-3-450-75 | 12Х11В2МФ | |

| Аустенитный и аустенитно-ферритный | ГОСТ5632-72 | Кислотостойкие 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 17Х18Н9, 12Х18Н10Т, 12Х18Н10Б, 03Х18Н11, 08Х18Н12Б, 03Х17Н14М2, Э8Х17Н13М2Т, 10Х17Н13М2Т, 10Х13МЗТ, 08Х17Н15МЗТ, 08Х18Н12Т, 08Х10Н20Т2, 10Х14Г14НЗ, 10Х14Г14Н4Т, 10Х14АГ15, 15Х17АГ14, 07Х21Г7АН5, 03Х21Н21М4ГБ, 12Х17Г9АН4, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ |

| ТУ108.11.595-87 | 03Х16Н9М2 | |

| Аустенитно-мартен-ситный | ГОСТ5632-72 | 07Х16Н6, 09Х17Н7Ю, 09Х17Н7ЮТ, 08Х17Н5МЗ, 08Х17Н6Т, 09Х15Н8Ю, 20Х13Н4Г9 |

| Ферритно-аустенит-ный | ГОСТ5632-72 | Высокопрочные кислотостойкие 08Х22Н6Т, 12Х21Н5Т.08Х21Н6 |

| ТУ14-1-1958-77 | 10Х25Н6АТМФ | |

| Ферритно-аустенит-ный | ГОСТ977-88 | 12Х25Н5ТМФЛ |

| ТУ14-1-1541-75 | 03Х23Н6, 03Х22Н6М2 | |

| Аустенитный | ГОСТ5632-72 | Жаростойкие 20Х23Н13, 10Х23Н18, 20Х23Н18, 08Х20Н14С2, 20Х20Н14С2, 20Х25Н20С2, 12Х25Н16Г7АР, 36Х18Н25С2, 45Х22Н4МЗ, 55Х20Г9АН4 |

| Сплавы на железоникелевой и никелевой основе | ГОСТ5632-72 | ХН38ВТ, ХН60Ю, ХН70Ю, ХН78Т |

| Аустенитный | ГОСТ5632-72 | Жаропрочные 10Х11Н20ТЗР, 10Х11Н23ТЗМР, 08Х16Н13М2Б, 09Х16Н15МЗБ, 08Х15Н24В4ТР, 31Х19Н9МВБТ, 10Х11Н20ТЗР, 37Х12Н8Г8МФБ, 45Х14Н14В2М, 09Х14Н19В2БР, 09Х14Н19В2БР1, 40Х15Н7Г7Ф2МС, 09Х14Н16Б |

| Сплавы на железоникелевой и никелевой основе | ГОСТ5632-72 | ХН35ВТ, ХН35ВТЮ, ХН32Т, ХН38ВТ, ХН80ТБЮ, ХН67МВТЮ |

Для ограниченно сваривающихся высоколегированных сталей термообработка перед сваркой различная (отпуск при 650÷710°С с охлаждением на воздухе или закалка в воде от 1050÷1100°С). При сварке большинства сталей этой группы обязателен предварительный нагрев до 200÷300°С.

После сварки для снятия напряжений и понижения твердости детали сварного соединения подвергают отпуску при 650÷710°С. Для сварки ряда сталей аустенитного класса обязательна закалка в воде от 1050÷1100°С.

Для плохо сваривающихся высоколегированных сталей перед сваркой рекомендован отпуск по определенным режимам для различных сталей.

Для всей группы сталей обязателен предварительный подогрев до 200÷300°С. Сварка стали 110Г13Л в состоянии закалки производится без нагрева. Термообработку после сварки выполняют по специальным инструкциям, в зависимости от марки стали и назначения. Для стали 110Г13Л термообработка не требуется.

Подготовка металла под сварку

При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Основной метали и присадочный материал перед сваркой должен быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических включений. На месте указанных загрязнений приводит к образованию в сварных швах пар, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.

При оценке свариваемости роль химического состава стали является превалирующей. По этому показателю в первом приближении проводят оценку свариваемости. Влияние основных легирующих примесей на свариваемость сталей приведены ниже.

Углерод (С) – одна из важнейших примесей, определяющая прочность, пластичность, закаливаемость и др. характеристики стали. Содержание углерода в сталях до 0,25% не снижает свариваемости. Более высокое содержание «С» приводит к образованию закалочных структур в металле зоны термического влияния (далее по тексту – ЗТВ) и появлению трещин.

Сера (S) и фосфор (P) – вредные примеси. Повышенное содержание «S» приводит к образованию горячих трещин – красноломкость, а «P» вызывает хладноломкость. Поэтому содержание «S» и «P» в низкоуглеродистых сталях ограничивают до 0,4÷0,5%.

Кремний (Si) присутствует в сталях как примесь в к-ве до 0,3% в качестве раскислителя. При таком содержании «Si» свариваемость сталей не ухудшается. В качестве легирующего элемента при содержании «Si» – до 0,8÷1,0% (особенно до 1,5%) возможно образование тугоплавких оксидов «Si», ухудшающих свариваемость.

Марганец (Mn) при содержании в стали до 1,0% – процесс сварки не затруднен. При сварке сталей с содержанием «Mn» в к-ве 1,8÷2,5% возможно появление закалочных структур и трещин в металле ЗТВ.

Хром (Cr) в низкоуглеродистых сталях ограничивается как примесь в количестве до 0,3%. В низколегированных сталях возможно содержание хрома в пределах 0,7÷3,5%. В легированных сталях его содержание колеблется от 12% до 18%, а в высоколегированных сталях достигает 35%. При сварке хром образует карбиды, ухудшающие коррозионную стойкость стали. Хром способствует образованию тугоплавких оксидов, затрудняющих процесс сварки.

Никель (Ni) аналогично хрому содержится в низкоуглеродистых сталях в количестве до 0,3%. В низколегированных сталях его содержание возрастает до 5%, а в высоколегированных – до 35%. В сплавах на никелевой основе его содержание является превалирующим. Никель увеличивает прочностные и пластические свойства стали, оказывает положительное влияние на свариваемость.

Ванадий (V) в легированных сталях содержится в количестве 0,2÷0,8%. Он повышает вязкость и пластичность стали, улучшает ее структуру, способствует повышению прокаливаемости.

Молибден (Мо) в сталях ограничивается 0,8%. При таком содержании он положительно влияет на прочностные показатели сталей и измельчает ее структуру. Однако при сварке он выгорает и способствует образованию трещин в наплавленном металле.

Титан и ниобии (Ti и Nb) в коррозионностойких и жаропрочных сталях содержатся в количестве до 1%. Они снижают чувствительность стали к межкристаллитной коррозии, вместе с тем ниобий в сталях типа 18-8 способствует образованию горячих трещин.

Медь (Си) содержится в сталях как примесь (в количестве до 0,3% включительно), как добавка в низколегированных сталях (0,15 до 0,5%) и как легирующий элемент (до 0,8÷1%). Она повышает коррозионные свойства стали, не ухудшая свариваемости.

При оценке влияния химического состава на свариваемость стали, кроме содержания углерода, учитывается также содержание других легирующих элементов, повышающих склонность стали к закалке. Это достигается путем пересчета содержания каждого легирующего элемента стали в эквиваленте по действию на ее закаливаемость с использованием переводных коэффициентов, определенных экспериментально. Суммарное содержание в стали углерода и пересчитанных эквивалентных ему количеств легирующих элементов называется углеродным эквивалентом. Для его расчета существует ряд формул, составленных по различным методикам, которые позволяют оценить влияние химического состава низколегированных сталей на их свариваемость:

СЭКВ = С + Мn/6 + Сr/5 + Мо/5 + V/5 + Ni/15 + Си/15 (метод МИС);

СЭКВ = С + Мn/6 + Si/24 + Ni/40 + Сr/5 + Мо/4 (японский метод);

[С]Х = С + Мn/9 + Сr/9 + Ni/18 + 7Мо/90 (метод Сефериана),

где цифры указывают содержание в стали в массовых долях процента соотвтствующих элементов.

Каждая из этих формул приемлема лишь для определенной группы сталей, однако значение углеродного эквивалента может быть использовано при решении практических вопросов, связанных с разработкой технологии сварки. Достаточно часто расчеты химического углеродного эквивалента для углеродистых и низколегированных конструкционных сталей перлитного класса выполняются по формуле Сефериана.

По свариваемости стали условно делят на четыре группы: хорошо сваривающиеся, удовлетворительно сваривающиеся, ограниченно сваривающиеся, плохо сваривающиеся (табл. 1.1).

К первой группе относят наиболее распространенные марки низкоуглеродистых и легированных сталей ([С]Х≤0,38), сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки, а также без последующей термообработки. Литые детали с большим объемом наплавленного металла рекомендуется сваривать с промежуточной термообработкой. Для конструкций, работающих в условиях статических нагрузок, термообработку после сварки не производят. Для ответственных конструкций, работающих при динамических нагрузках или высоких температурах, термообработка рекомендуется

Ко второй группе относят углеродистые и легированные стали ([С]х=0,39÷0,45), при сварке которых в нормальных условиях производства трещин не образуется. В эту группу входят стали, которые для предупреждения образования трещин необходимо предварительно нагревать, а также подвергать последующей термообработке. Термообработка до сварки различная и зависит от марки стали и конструкции детали. Для отливок из стали 30Л обязателен отжиг. Детали машин из проката или поковок, не имеющих жестких контуров, можно сваривать в термически обработанном состоянии (закалка и отпуск). Сварка при температуре окружающей среды ниже 0°С не рекомендуется. Сварку деталей с большим объемом наплавляемого металла рекомендуется проводить с промежуточной термообработкой (отжиг или высокий отпуск)

Таблица 1. Классификация сталей по свариваемости.

| Группа свариваемости | ГОСТ | Марка стали |

| Хорошо сваривающиеся | 380-94* | Низкоуглеродистые Ст1÷Ст4 (кп, пс, сп) |

| 1050-88 | 08÷25 (кп, пс) | |

| 803-81 | 11ЮА, 18ЮА | |

| 4041-71 | 08Ю, 25пс | |

| Хорошо сваривающиеся | 5520-79 | 15К, 16К, 18К, 20К, 22К |

| 5521-93 | А, А32, А36, А40, В, Д, Д32, Д36, Д40, Е, Е32, Е36, Е40 | |

| 5781-82 | 10ГТ | |

| 977-88 | 15Л, 20Л, 25Л | |

| 4543-71 | Низколегированные 15Г, 20Г, 25Г, 10Г2, 12ХН, 12ХН2, 15Н2М, 15Х, 15ХА, 20Х, 15ХФ, 20Н2М | |

| 19281-89 | 09Г2, 09Г2С, 09Г2Д, 10Г2Б, 10Г2БД, 12ГС, 16ГС, 17ГС, 17Г1С, 10Г2С1,09Г2СД, 10Г2С1Д, ЮХСНД, ЮХНДП, 14Г2АФ, 14Г2АФД, 15ГФД, 15ХСНД | |

| 977-88 | 08ГДНФЛ, 12ДН2ФЛ, 13ХДНФТЛ | |

| Удовлетворительно сваривающиеся | 380-94* | Углеродистые Ст5 (пс, сп), Ст5Гпс |

| 1050-88 | 30 | |

| 977-75 | 30Л | |

| 4543-71 | Легированные 16ХГ, 18ХГТ, 14ХГН, 19ХГН, 20ХГСА, 20ХГР, 20ХН, 20ХНР, 12ХН3А, 20ХН2М | |

| 19281-89 | 15Г2АФДпс, 16Г2АФД, 15Г2СФ, 15Г2СФД | |

| 10702-78** | 20Г2С | |

| 5781-82 | 18Г2С, 25Г2С | |

| 977-88 | 20ГЛ, 20ГСЛ, 20ФЛ, 20Г1ФЛ, 20ДХЛ, 12ДХН1МФЛ | |

| Ограниченно сваривающиеся | 380-94* | Углеродистые Ст5 (пс, сп), Ст5Гпс |

| 1050-88 | 35, 40, 45 | |

| 977-88 | 35Л 40Л, 45Л | |

| 4543-71 | Легированные 25ХГСА, 29ХН3А, 12Х2Н4А, 20Х2Н4А, 20ХН4А, 25ХГМ, 35Г, 35Г2, 35Х, 40Х, 33ХС, 38ХС, 30ХГТ, 30ХРА, 30ХГС, 30ХГСА, 35ХГСА, 25ХГНМТ, 30ХГНЗА, 20Х2Н4А | |

| 11268-76 | 12Х2НВФА | |

| 977-88 | 35ГЛ, 32Х06Л, 45ФЛ, 40ХЛ, 35ХГСЛ, 35НГМЛ, 20ХГСНДМЛ, 30ХГСФЛ, 23ХГС2МФЛ | |

| Плохо сваривающиеся | 1050-88 | Углеродистые 50, 55 |

| 977-88 | 50Л, 55Л | |

| 4543-71 | Легированные 50Г, 45Г2, 50Г2, 45Х, 40ХС, 50ХГ, 50ХГА, 50ХН, 55С2, 55С2А, 30ХГСН2А и др. | |

| 11268-76 | 23Х2НВФА | |

| 10702-78** | 38ХГНМ | |

| 5950-2000 | 9Х, 9X1 | |

| 977-88 | 30ХНМЛ, 25Х2Г2ФЛ | |

| 1435-99 | У7÷У13А | |

| *ДСТУ 2651-94 (ГОСТ 380-94). ** В Украине отменен. | ||

В случае, когда невозможен последующий отпуск, заваренную деталь подвергают местному нагреву. Термообработка после сварки разная для различных марок сталей. При заварке мелких дефектов стали, содержащей более 0,35% углерода, для улучшения механических свойств и обрабатываемости необходима термическая обработка (отжиг или высокий отпуск по режиму для данной стали).

К третьей группе относят углеродистые и легированные стали ([С]Х=0,46÷0,59) перлитного класса, склонные в обычных условиях сварки к образованию трещин. Свариваемость этой группы сталей обеспечивается при использовании специальных технологических мероприятий, заключающихся в их предварительной термообработке и подогреве. Кроме того, большинство изделий из этой группы сталей подвергают термообработке после сварки. Для деталей и отливок из проката или поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

Без предварительного подогрева такие стали можно сваривать в случаях, когда соединения не имеют жестких контуров, толщина металла не более 14мм, температура окружающей среды не ниже +5°С и свариваемые соединения имеют вспомогательный характер. Во всех остальных случаях обязателен предварительный подогрев до температуры 200°С.

Термообработка данной группы сталей назначается по режиму, выбираемому для конкретной стали.

К четвертой группе относят углеродистые и легированные стали ([С]х≥0,60) перлитного класса, наиболее трудно поддающиеся сварке и склонные к образованию трещин. При сварке этой группы сталей с использованием рациональных технологий не всегда достигаются требуемые эксплуатационные свойства сварных соединений. Эти стали свариваются ограниченно, поэтому их сварку выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой. Перед сваркой такая сталь должна быть отожжена. Независимо от толщины и типа соединения сталь необходимо предварительно подогреть до температуры не ниже 200°С. Термообработку изделия после сварки проводят в зависимости от марки стали и ее назначения.

Эксплуатационная надежность и долговечность сварных конструкций из низколегированных теплоустойчивых сталей зависит от предельно допустимой температуры эксплуатации и длительной прочности сварных соединений при этой температуре. Эти показатели определяются системой легирования теплоустойчивых сталей. По системе легирования стали можно разделить на хромомолибденовые, хромомолибденованадиевые и хромомолибденовольфрамовые (табл. 1.2). В этих сталях значение углеродного эквивалента изменяется в широких пределах и оценка свариваемости сталей по его значению нецелесообразна. Расчет температуры предварительного подогрева выполняется для каждой конкретной марки сталей.

Разделение высоколегированных сталей по группам (нержавеющие, кислотостойкие, жаростойкие и жаропрочные) в рамках ГОСТ5632-72 выполнено условно в соответствии с их основными служебными характеристиками, так как стали жаропрочные и жаростойкие являются одновременно кислотостойкими в определенных агрессивных средах, а кислотостойкие стали обладают одновременно жаропрочностью и жаростойкостью при определенных температурах.

Остановимся на кратких рекомендациях по технологии сварки высоколегированных сталей, которые, как уже отмечалось, разделяются на четыре группы.

Для хорошо сваривающихся высоколегированных сталей термообработку до и после сварки не проводят. При значительном наклепе металл необходимо закалить от 1050÷1100°С. Тепловой режим сварки нормальный. К этой группе сталей можно отнести ряд кислотостойких и жаропрочных сталей с аустенитной и аустенитно-ферритной структурой.

Для удовлетворительно сваривающихся высоколегированныхсталей перед сваркой рекомендуется предварительный отпуск при 650÷710°С с охлаждением на воздухе. Тепловой режим сварки нормальный. При отрицательной температуре сварка не допускается. Предварительный подогрев до 150÷200°С необходим при сварке элементов конструкции с толщиной стенки более 10мм. После сварки для снятия напряжений рекомендуется отпуск при 650÷710°С. К этой группе в первую очередь можно отнести большую часть хромистых и некоторых хромоникелевых сталей.

Таблица 2. Марки теплоустойчивых и высоколегированных сталей и сплавов на железоникелевой и никелевой основе.

| Класс | ГОСТ или ТУ | Марка стали |

| Перлитный или мартенситный | ГОСТ4543-71 | Теплоустойчивые хромомолибденовые 15ХМ, 20ХМ, 30ХМ, 30ХМА, 35ХМ, 38ХМ, 38Х2МЮА |

| ТУ108-1028-81 | 34ХМА | |

| ГОСТ20072-74 | 12МХ, 15Х5М, 15X5 | |

| ГОСТ5520-79 | 12ХМ, 10Х2М, 10Х2М-ВД | |

| ГОСТ977-88 | 35ХМЛ | |

| ТУ5.961-11.151-80 | 20ХМЛ | |

| ГОСТ4543-71 | Теплоустойчивые хромомолибденованадиевые и хромомолибденовольфрамовые 40ХМФА, 30ХЗМФ | |

| ГОСТ20072-74 | 20Х1М1Ф1БР, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1Ф1ТР, 18ХЗМВ, 20ХЗИВФ, 15Х5ВФ | |

| ТУ14-1-1529-76 | 15Х1М1Ф ТУ14-1-3238-81, 35ХМФА | |

| ТУ108.131-86 | 12Х2МФА, 18Х2МФА, 25Х2МФА | |