Структура углеродистых сталей

Сталями называется сплавы железа с углеродом, содержащие от 0,02 % до 2,14 % углерода. При содержании углерода до 0,006 % сплавы однофазные и имеют структуру феррита, например, электролитическое железо.

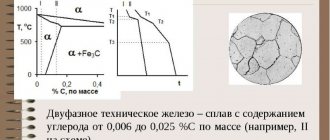

Сплавы, содержащие от 0,006 % до 0,02 % углерода называются техническим железом (рисунок 4.7).

Увеличение содержания углерода вследствие его незначительной растворимости в феррите вызывает появление второй фазы — цементита третичного. При содержании углерода до 0,025 % структурно свободный цементит выделяется, главным образом, по границам зерен феррита. Это существенно понижает пластичность и вязкость стали, особенно, если цементит распола-

гается цепочками или образует сетку вокруг зерен феррита.

При увеличении содержания углерода выше 0,025 % в структуре стали образуется перлит; одновременно еще до 0,10 — 0,15 % С в стали появляются включения структурно свободного (третичного) цементита. С дальнейшим повышением содержания углерода третичный цементит входит в состав перлита.

За превращениями, протекающими в сталях в процессе их нагрева и охлаждения, можно проследить, пользуясь левой частью диаграммы состояния (рисунок 4.6).

По микроструктуре стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные (рисунки 4.8, 4.9, 4.10). Стали с содержанием углерода от 0,02 до 0,8 % называют доэвтектоидными; с содержанием 0,8 % углерода – эвтектоидными; с содержанием от 0,8 % до 2,14 % – заэвтектоидными.

Как следует из диаграммы Fe-Fe3C, при комнатной температуре в равновесном состоянии микроструктура доэвтектоидной стали состоит из феррита и перлита (рисунок 4.8). Количественное соотношение между структурными составляющими (Ф и П) в доэвтектоидных сталях определяется содержанием углерода. Чем ближе содержание углерода к эвтектоидной концентрации, тем больше в структуре перлита.

Микроструктура эвтектоидной стали (0,8 % С) состоит только из перлита (рисунок 4.9). Образуется из аустенита при охлаждении стали У8 (линия PSK). Строение перлита вследствие его значительной дисперсности (мелкозернистости) может быть детально различимо только при сравнительно больших увеличениях (×600).

Микроструктура заэвтектоидной стали (рисунок 4.10) состоит из перлита и вторичного цементита. Образуется у стали У9-У13 из аустенита при охлаждении. Сетка цементита начинает образовываться на линии ES, перлит – на линии PSK. Максимальное количество структурно свободного цементита (~ 20 %) будет в сплаве с содержанием углерода 2,14 %.

также светлую окраску, необходимо шлиф, протравленный 4 %-ным раство-

ром азотной кислоты, заново перешлифовать, переполировать и заново про-

травить раствором пикрата натрия, который окрашивает цементит в темный

цвет.

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую перлитом, в связи с тем, что в феррите растворено очень небольшое количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите.

С =100⋅ 0,8 П S ,

где С – концентрация углерода в сплаве, в процентах;

П S — видимая часть площади микроструктуры, занимаемая перлитом

в процентах.

По количественному соотношению перлита и феррита, согласно ГОСТ 8233-56 Сталь. Эталоны микроструктуры, ферритно-перлитные структуры классифицируются по десятибальной шкале (таблица 4.1). Оценка производится визуально при 100-кратном увеличении по средней площади, занимаемой перлитом на микрошлифе.

Зависимость механических свойств углеродистых сталей от

Содержания углерода

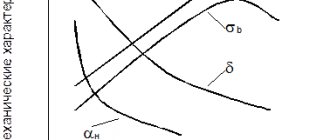

Изменение содержания углерода вызывает изменения в структуре стали, что, в свою очередь, оказывает определяющее влияние на свойства стали.

В соответствии с диаграммой состояния структура стали в равновесном состоянии представляет собой смесь феррита и цементита, причем количество цементита увеличивается пропорционально содержанию углерода. Феррит малопрочен и пластичен, цементит твёрд и хрупок. Поэтому увеличение цементита приводит к повышению твердости, прочности и снижению пластичности.

оказывает вторичный цементит, образующий хрупкий каркас вокруг зерен

перлита. Под нагрузкой этот каркас преждевременно разрушается, вызывая

снижение прочности, пластичности. Из-за этого заэвтектоидные стали при-

меняют после специального отжига со структурой зернистого перлита, отли-

чающегося от пластинчатого перлита меньшей твердостью и большей пла-

стичностью.

Углерод изменяет технологические свойства стали: обрабатываемость резанием, давлением, свариваемость. Увеличение содержания углерода ведет к снижению обрабатываемости резанием. Лучшей обрабатываемостью резанием обладают стали с содержанием 0,3 — 0,4 % С.

С увеличением содержания углерода снижается технологическая пластичность – способность деформироваться в горячем и, особенно, в холодном состоянии. Для сложной холодной штамповки содержание углерода ограничивается 0,1 %.

Углерод затрудняет свариваемость сталей. Хорошей свариваемостью обладают низкоуглеродистые стали. Для иллюстрации на рисунке 4.11 приведен график зависимости механических свойств стали от содержания углерода.

Классификация и маркировка углеродистых сталей

Углеродистые стали подразделяют на низкоуглеродистые до 0,25 % C, среднеуглеродистые (0,3 — 0,6 % C), высокоуглеродистые (более 0,6 % С). По применению углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали классифицируют на стали обык-

новенного качества и качественные.

Конструкционная углеродистая сталь обыкновенного качества обозначается буквами Ст, после которых стоит цифра от 0 до 6, обозначающая но-

мер марки стали (с увеличением номера возрастает содержание углерода),

например: Ст1, Ст2, …, Ст6. Чем больше номер, тем выше прочность и твер-

дость, но ниже пластичность (таблица 4.2). Наиболее пластичные и наименее

твердые — Ст0, Ст1, Ст2 — идут на изготовление кровельных листов, крепеж-

ных изделий; наиболее твердая и прочная сталь этой группы — Ст6 применя-

ется, например, в производстве рельсов, рессор. Стали обыкновенного каче-

ства выпускают в виде проката (прутки, балки, листы, уголки, швеллеры и

т.п.).

Углеродистые качественные стали характеризуются более низким, чем у сталей обыкновенного качества содержанием вредных примесей и неме-

таллических включений.

Качественную сталь маркируют двузначным числом, обозначающим среднее содержание углерода в сотых долях процента. Низкоуглеродистую сталь марок 08, 10, 15, 20, 25 применяют для изготовления метизов и деталей, от которых не требуется высокой прочности. Среднеуглеродистые стали 30, 35, …, 55 отличаются большей прочностью, меньшей пластичностью, чем низкоуглеродистые. Высокоуглеродистые стали марок 60, 65, …, 85 имеют большую твердость и прочность и применяются для изготовления ответст-

венных деталей машин.

Качественные инструментальные стали маркируют буквой У и цифрой, указывающей на содержание углерода в десятых долях процента: У7, У8 и т.д. Высококачественные инструментальные стали маркируют так же, как и

качественные, но в конце марки ставят букву А: У7А, У8А — У12А.

Порядок выполнения работы

4.8.1 Изучите по диаграмме состояния Fe – Fe3C превращения, проис-

ходящие в железоуглеродистых сплавах при охлаждении.

4.8.2 Ознакомьтесь со структурными составляющими железоуглероди-

стых сплавов. Найдите на диаграмме состояния области существования этих

структур.

4.8.3 Получите у лаборанта микрошлифы образцов различных сталей. С помощью металлографического микроскопа изучите структурные

составляющие железоуглеродистых сплавов. Определите вид сплава: сталь

(доэвтектоидная, эвтектоидная, заэвтектоидная).

4.8.4 Зарисуйте все просмотренные структуры с указанием фазовых и

структурных составляющих. Микроструктуры зарисовать в квадратах разме-

ром 50 × 50 мм. Основное при зарисовке микроструктуры – уловить харак-

терные особенности микроструктуры и передать их на рисунке. Нет надобно-

сти передавать на рисунке фотографически точное изображение. Фазы и

структурные составляющие указывать стрелками, на полях писать их наиме-

нование.

Содержание отчета

4.9.1 Цель работы.

4.9.2 Краткое описание структурных составляющих железоуглероди-

стых сплавов.

4.9.3 Рисунок диаграммы состояния Fe – Fe3C.

4.9.4 Схемы и описание микроструктуры сталей и чугунов.

4.9.5 Выводы по работе. В выводах указывается влияние содержания

углерода на структуру и механические свойства; влияние формы графитовых

включений и структуры металлической основы на свойства чугунов.

4.10 Контрольные вопросы

4.10.1 Какие железоуглеродистые сплавы относятся к техническому

железу, сталям и чугунам?

4.10.2 Каковы фазовые и структурные составляющие системы Fe-C?

Характеристика структурных составляющих.

4.10.3 Какая из структур железоуглеродистых сплавов является меха-

нической смесью феррита и цементита?

4.10.4 Что такое ледебурит?

4.10.5 Как классифицируют по структуре стали и чугуны?

Приложение А

(справочное)

Приобретение навыков работы с диаграммой состояния железо-углерод

Исходные данные:

Сплав содержит 0,7 % углерода. Заданная температура 600 °С.

| Номера темпе- ратурных интервалов | Температурные границы интер- валов, °С | Концентрация углерода в фазовых состояниях, % | Струк- тур- ный состав | Вариантность системы |

| верхние границы | нижние границы | наименование фазы | на верх- ней гра- нице тем- пера- турного интервала | на ниж- ней гра- нице тем- пера- турного интервала |

| Ж А | 0,7 0,2 | 2,25 0,7 | Ж+А | |

| А | 0,7 | 0,7 | А | |

| А Ф | 0,7 0,016 | 0,8 0,02 | А+Ф | |

| Ф А Fe3С | 0,8 0,02 6,67 | 0,8 0,02 6,67 | А+Ф+ П | |

| Ф Fe3С | 0,02 6,67 | 0,01 6,67 | Ф+П | |

| Ж — жидкость, А — аустенит, Ф — феррит, П — перлит, Fe3С — цементит |

Лабораторная работа № 5

Упражнения по диаграмме железо-углерод *)

Цель работы

Приобретение навыков работы с диаграммами состояния на примере

диаграммы железо-углерод.

Общие сведения

Диаграммы состояния представляют собой графическое изображение состояния сплавов. Свойства сплавов определяются, прежде всего, составом фаз и их количественным соотношением. Сведения о составе и соотношении фазовых составляющих можно получить, анализируя диаграмму состояния. Зная диаграмму состояния, можно представить полную картину кри-

сталлизации любого сплава, формирования его структуры. Диаграмма со-

стояния позволяет оценить свойства сплавов, найти оптимальные параметры

таких технологических процессов как литье, термическая и химико-

термическая обработка, сделать заключение о возможности обработки давле-

нием и т.д.

Порядок выполнения работы

5.3.1 Получите у преподавателя задание на выполнение работы (на пер-

вом этапе — концентрацию углерода в сплаве, на втором – температуру спла-

ва).

5.3.2 Опишите процесс кристаллизации сплава заданного состава (этап

первый). В процессе работы заполните таблицу 5.1.

Таблица 5.1 – Фазовый и структурный состав сплава в температурных

интервалах

| Номера темпе- ратурных интервалов | Температурные границы интер- валов, °С | Концентрация углерода в фазовых состояниях, % | Струк- тур- ный состав | Вариантность системы |

| верхние границы | нижние границы | наименование фазы | на верх- ней гра- нице тем- пера- турного интервала | на ниж- ней гра- нице тем- пера- турного интервала |

⇐ Предыдущая7Следующая ⇒

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все…

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)…

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Особенности получения структуры доэвтектоидной стали

Содержание

- 1. Структура доэвтектойдной стали

- 1.1 фазовые превращения стали

- 2. Получение структуры доэвтектойдной стали

- 2.1 Полный отжиг

- 2.2 Неполный отжиг

- 2.3 Нормализация

- 2.4 Нагрев

- Список использованной литературы

1. Структура доэвтектойдной стали

Структура доэвтектоидных сталей при всех температурах ниже 723 состоит из зерен феррита и зерен перлита, а заэвтектоидных сталей — из зерен перлита и зерен цементита. Структура стали, содержащей 0 8 % углерода и называемой эвтектоидной, состоит при температурах ниже 723 только из зерен перлита. При комнатной т-ре структура доэвтектоидной стали состоит из избыточного феррита, выделившегося из аустенита между линиями GS и PS, и перлита, который образовался при эвтектоидном превращении. С увеличением содержания углерода возрастает количество перлитной и уменьшается количество ферритной составляющей. В эвтектоидных сталях (около 0 8 % С) весь аустенит превращается в перлит. С) вследствие понижения растворимости углерода в гамма-железе (линия ES) из аустенита выделяется вторичный цементит. При т-ре 723 С происходит эвтектоидное превращение. В результате этого превращения сталь приобретает структуру, состоящую из зерен перлита и сетки вторичного цементита. Толщина сетки возрастает с увеличением содержания углерода. В сплавах, содержащих 2 06 — 4 3 % С (доэвтектические чугуны), после выделения из жидкого раствора аустенита при т-ре 1147 С (линия ECF) происходит эвтектическое превращение (см. Эвтектика) Жс — АЕ Ц, образуется механическая смесь аустенита и цементита — ледебурит. В соответствии с линией ES диаграммы из аустенита выделяется избыточный углерод в виде вторичного цементита, а при т-ре 723 С аустенит превращается в перлит.

При кристаллизации эвтектического чугуна (около 4 3 % С) весь жидкий раствор превращается в ледебурит. В заэвтектических чугунах (4 3 — 6 67 % С) из расплава в области CDF кристаллизуется первичный цементит, структура их состоит из ледебурита и первичного цементита. Выше т-ры 723 С ледебурит представляет собой эвтектическую смесь аустенита и цементита, причем состав аустенита в зависимости от т-ры описывается линией SE. Ниже т-ры 723 С ледебурит является эвтектической смесью перлита эвтектоидного состава и цементита. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит либо мартенсит неравномерного строения. При перегреве возникает игольчатый мартенсит, размеры игл которого тем больше, чем значительнее был перегрев в процессе аустенитизации. Наиболее объективным методом оценки оптимальности режима нагрева является травление мартенситной структуры для выявления бывшего зерна аустенита. Полный отжиг применяют для перекристаллизации всей структуры доэвтектоидной стали с целью измельчения зерна ферритной и перлитной составляющих и снятия остаточных напряжений. Таким образом, в результате вторичной кристаллизации структура доэвтектоидных сталей состоит из зерен феррита и зерен перлита

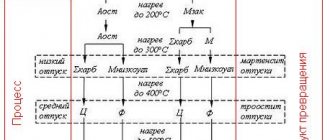

1.1 фазовые превращения стали

Превращение перлита (ферритно-цементитной смеси) в аустенит. Оно протекает при нагреве любой стали выше точки Ас1 хотя бы на один градус. Кроме того, при дальнейшем нагреве в доэвтектоидных сталях в интервале температур Ас1 — Ас3 в аустените растворяется избыточный феррит. Выше точки Ас3 стали находятся в однофазном аустенитном состоянии. Причем чем выше температура, тем крупнее получается аустенитное зерно. Для получения мелкого аустенитного зерна сталь необходимо нагревать всего на 30 — 50 оС выше точки Ас3. Превращение аустенита в перлит. Этот процесс происходит в верхнем температурном интервале (Ас1 — 550 оС) диаграммы изотермического превращения переохлажденного аустенита. Например, при скоростях охлаждения V1 и V2 аустенит распадается с образованием перлитных структур в интервале температур ас и а’с’ соответственно Следует иметь в виду, что чем выше скорость охлаждения, тем ниже температурный интервал распада аустенита, дисперснее и тверже получается смесь феррита и цементита. Продукты распада аустенита (перлит, сорбит, тростит) имеют пластинчатое строение и отличаются друг от друга степенью дисперсности пластин феррита и цементита.

2. Получение структуры доэвтектойдной стали

Структура доэвтектойдной стали образовывается в результате распада аустенита при охлаждении, состоит из феррита и феррито-цементита смеси (перлита), дисперсность которой зависит от степени переохлаждения, и по мере снижения температуры превращение имеет все большую дисперсность (зернистый перлит, пластичный перлит, сорбит, тро-остит). Количество перлита и феррита зависит от содержания углерода в стали, при содержании < 0,02% C структура состоит из феррита, при содержании 0,8%С — из одного перлита.

Основной фактор, от которого зависит микроструктура стали после отжига 2-го рода, — это степень переохлаждения аустенита. Разновидности отжига 2-го рода различаются главным образом способами охлаждения и степенью переохлаждения аустенита, а также положением температур нагрева относительно критических точек.

Необходимая степень переохлаждения аустенита достигается или при непрерывном охлаждении, или при изотермической обработке.

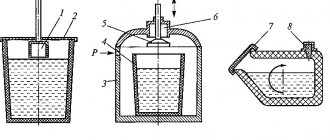

На рисунке на примере доэвтектоидной стали схематично изображены режимы охлаждения, соответствующие основным разновидностям отжига 2-го рода: полный (1), изотермический (2), нормализационный (3) отжиг (нормализация) и патентирование (4).

При отжиге или нормализации для получения мелкого зерна необходимо тщательно следить за показаниями термопары и не допускать перегрева, т.е. сильного повышения температуры по сравнению с нормальной температурой отжига или нормализации. При перегреве мелкие вначале зерна аустенита начнут расти, сделаются крупными (см. фиг.93), а из крупных зерен аустенита получатся при последующем охлаждении крупные зерна феррита и перлита. Перегретая при отжиге сталь получится такой же крупнозернистой, какой она была и до отжига.

Схема изменения структуры доэвтектоидной стали при отжиге и нормализации.

2.1 Полный отжиг

При отжиге сталь после нагрева выше критической точки медленно охлаждается вместе с печью. Проведение отжига 2-го рода основано на использовании фазового превращения в отличие от отжига 1-го рода, основанного на рекристаллизации, снятии макронапряжений и других структурных изменениях, необязательно связанных с фазовыми превращениями.

Для проведения полного отжига доэвтектоидную сталь нагревают до температур на 20 — 40°С выше точки Ас3.

Рисунок 2. Температура нагрева сталей для отжига 2-го рода:

1 — полный отжиг;

2 — неполный отжиг;

3 — сфероидизирующий отжиг;

4 — нормализация.

Охлаждение при отжиге проводят с такой малой скоростью, чтобы аустенит распадался при небольшой степени переохлаждения. Так как в легированных сталях аустенит более склонен к переохлаждению (смотрите рисунокСхематические диаграммы изотермического распада аустенита), то их следует охлаждать при отжиге с меньшей скоростью, чем углеродистые.

Если углеродистые стали можно охлаждать при отжиге со скоростью 200 град/ч, то легированные — со скоростью 100 — 30 град/ч. Скорость охлаждения при отжиге можно регулировать, охлаждая печь с закрытой или открытой дверцей, с полностью или частично выключенным обогревом, и перегружая садку в специальную камеру замедленного охлаждения.

Рисунок 3. Микроструктура доэвтиктоидной стали. Х 100:

а — видманшеттова структура литой стали;

б — та же сталь после полного отжига.

Если температура окончания горячей обработки давлением (ковки, прокатки) слишком высока, то успевает вырасти крупное зерно аустенита, а если температура слишком низка, то возникает строчечная структура.

Рисунок 4. Строчечная структура доэвтектоидной стали:

а — Х 70;

б — Х 300.

У сварного шва имеются такие же недостатки структуры, как у литой стали, причем по соседству с зоной литой структуры находится зона стали, перегретой в твердом состоянии. Во время проведения операций термической обработки возможен перегрев стали. Например, при гомогенизационном отжиге сталь необходимо нагревать до температур 1100 — 1200°С, при которых вырастает крупное аустенитное зерно.

Для устранения указанных недостатков структуры, возникших при литье, горячей деформации, сварке и термообработке, необходимо провести полную фазовую перекристаллизацию. При нагреве до температуры Ас3+ (20 — 40°С) образуется мелкое аустенитное зерно, из которого при охлаждении складывается равномерная и мелкая структура, состоящая из феррита и перлита.

Иногда однократного отжига бывает недостаточно для исправления структуры стали. Это объясняется, во-первых, тем, что образующиеся при нагреве аустенитные зерна находятся в ориентационной связи с исходной видманштеттовой структурой или структурой бейнита и мартенсита, образовавшихся при подкалке на воздухе отливок, сварных швов и горячего проката из легированных сталей. При такой исходной структуре обычный отжиг не исправляет грубозернистого излома (смотрите Образование аустенита при нагревании). Во-вторых, при горячей деформации шлаковые и сульфидные включения вытягиваются вдоль полос феррита. При обычном нагреве до Ас3 + (20 — 40°С) эти включения не растворяются в аустените и ориентируют при последующем охлаждении выделяющийся феррит, т.е. строчечность не устраняется обычным отжигом.

В рассмотренных случаях можно применять двойной отжиг: вначале при повышенной, а затем при нормальной температуре.

Первый высокотемпературный отжиг (выше точки b Чернова) необходим для развития первичной рекристаллизации аустенита, устраняющей его ориентационные связи с исходной кристаллографически упорядоченной структурой (смотрите Образование аустенита при нагревании), а также для растворения вытянутых шлаковых и сульфидных включений. Второй отжиг при нормальной температуре устраняет структуру перегрева от первого отжига. Целям обычного полного отжига, измельчающего зерно, противоположна цель отжига, увеличивающего зерно. Отжиг на крупное зерно с нагревом до 950 — 1100°С применяют к мягким низкоуглеродистым сталям для улучшения обрабатываемости резанием. Такие стали дают вязкую, трудно отделяемую стружку, способны привариваться к режущему инструменту, что делает поверхность шероховатой.

Улучшению качества поверхности и большей ломкости стружки низкоуглеродистых сталей способствует структура с крупными колониями пластинчатого перлита, которую и получают при высокотемпературном отжиге, увеличивающем зерно.

2.2 Неполный отжиг

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1, но ниже Ас3. Этот отжиг для доэвтектоидных сталей применяют ограниченно. При температуре неполного отжига избыточный феррит не исчезает. Следовательно, неполный отжиг не может устранить указанных выше пороков стали, которые связаны с нежелательными размерами и формой избыточного феррита. Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, так как в результате эвтектоидного превращения при неполном отжиге образуется мягкий перлит. Неполный смягчающий отжиг позволяет сэкономить время и снизить стоимость обработки.

2.3 Нормализация

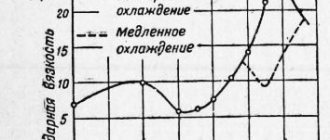

Нормализацией называется процесс термической обработки, заключающийся в нагреве стали выше верхней критической точки Ас3, выдержке до полного образования аустенита (мелкозернистого) и охлаждении на спокойном воздухе. От полного отжига нормализация отличается ускоренным охлаждением (кривая 2 на рисунке 1). В этом случае распад аустенита происходит при более низких температурах (участок а’с’), нежели при отжиге (участок ас). Зерно у нормализованной стали мельче, а твердость выше, чем у отожженной.

2.4 Нагрев

Нагрев доэвтектоидную сталь до температуры, немного превышающей температуру А3, и выдержав ее при этой температуре в течение некоторого времени, сталь охлаждают:

1) либо медленно — с печью, т.е. производят отжиг;

2) либо более быстро — на воздухе, т.е. производят нормализацию.

Так как при нормализации производится более быстрое охлаждение, чем при отжиге, то зерна феррита и перлита в нормализованной стали получаются более мелкими, даже мельче, чем исходные зерна аустенита: из одного зерна аустенита получается два — три или даже несколько зерен феррита и несколько зерен перлита. При отжиге зерна получаются несколько более крупными, чем при нормализации. Но и в том и в другом случае, т.е. и при отжиге, и при нормализации (если, разумеется, они проведены правильно) структура стали получается мелкозернистой

Существеннее другое. При более быстром охлаждении (нормализация) структура феррито-цементитной смеси (перлита) получается более дисперсной (размельченной), и по существу вместо перлита структура нормализованной стали имеет сорбит. А так как сорбит обладает именно в силу своей более высокой дисперсности более высокой прочностью, то значения предела прочности, предела текучести, твердости и даже ударной вязкости нормализованной стали получаются несколько выше значений тех же свойств отожженной стали, как в этом можно убедиться из табл. 7.

Строение сорбита получается тем более дисперсным, а механические свойства тем более высокими, чем с более высокой температуры производится охлаждение. Вот почему температуры нормализации часто выбираются более высокими, чем температуры отжига. Может быть, в таком случае имеет смысл еще больше повысить температуры нормализации? Ведь в этом случае, надо полагать, строение сорбита получится еще более дисперсным, а механические свойства стали еще более высокими. А вот это наполовину неверно: действительно, чем выше температура нормализации, тем строение сорбита получится более дисперсным, а свойства тем не менее не повысятся, а понизятся: начнет сказываться перегрев, и крупное зерно сведет на нет преимущества дисперсного строения сорбита.

структура доэвтектоидная сталь отжиг

Список использованной литературы

1. Тушинский, Л.И. Методы исследования материалов/ Л.И. Тушинский, А.В. Плохов, А.О. Токарев, В.Н. Синдеев. — М.: Мир, 2004. — 380 с.

2. Лахтин, Ю.М. Материаловедение/ Ю.М. Лахтин. — М.: Металлургия, 1993. — 448 с.

3. Фетисов, Г.П. Материаловедение и технология металлов/ Г.П. Фетисов, М.Г. Карпман и др. — М.: Высшая школа, 2001. — 622 с.

4. Евстратова, И.И. Материаловедение/ И.И. Евстратова и др. — Ростов-на-Дону: Феникс, 200 — 268 с.

5. Маркова, Н.Н. Железоуглеродистые сплавы/ Н.Н. Маркова. — Орел: ОрелГТУ, 200 — 96 с.

6. Ильина, Л.В. Материалы, применяемые в машиностроении: справочное пособие/ Л.В. Ильина, Л.Н. Курдюмова. — Орел: ОрелГТУ, 2007.15-20 стр

7. https://turboreferat.ru/metallography/dojevtektoidnaya-stal/137611-701138-page1.html

8. https://www.inmetal.ru/50-zakalka-doyevtektoidnyx-i-zayevtektoidkyx-stalej.html

мтомд.инфо

Все сплавы системы железо – цементит по структурному признаку делят на две большие группы: стали и чугуны.

Маркировка сталей. Маркировка углеродистых сталей. Маркировка легированных сталей. Маркировка инструментальных сталей.

Особую группу составляют сплавы с содержанием углерода менее 0,02% (точка Р), их называют техническое железо. Микроструктуры сплавов представлены на рисунке 1. Структура таких сплавов после окончания кристаллизации состоит или из зерен феррита (рисунке 1, позиция а), при содержании углерода менее 0,006 %, или из зерен феррита и кристаллов цементита третичного, расположенных по границам зерен феррита (рисунок 1, позиция б), если содержание углерода от 0,006 до 0,02 %.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов. Процессы при структурообразовании железоуглеродистых сплавов. Эвтектоидное превращение. Эвтектическое превращение. Диаграмма железо-углерод. Диаграмма состояния железо-углерод. Диаграмма железо-цементит. Диаграмма состояния железо-цементит.

Рисунок 1 — Микроструктуры технического железа

а – содержание углерода менее 0,006%; б – содержание углерода 0,006…0,02 %

Углеродистые стали — сплавы железа с углеродом, содержащие 0,02…2,14 % углерода, заканчивающие кристаллизацию образованием аустенита. Они обладают высокой пластичностью, особенно в аустенитном состоянии. Структура сталей формируется в результате перекристаллизации аустенита.

Углеродистые стали. Марки низкоуглеродистых сталей. Марки высокоуглеродистых сталей. Среднеуглеродистые стали.

Рисунок 2 — Микроструктуры сталей

а – доэвтектоидная сталь (Ф + П); б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь (П + Цп)

По содержанию углерода и по структуре стали подразделяются на:

- доэвтектоидные (0,02% < C < 0,8%), структура феррит + перлит (Ф + П) (рисунок 2, позиция а);

- эвтектоидные (С = 0,8%), структура перлит (П), перлит может быть пластинчатый или зернистый (рисунок 2, позиции б, в);

- заэвтектоидные (0,8% < С < 2,14%), структура перлит + цементит вторичный (П + ЦII), цементитная сетка располагается вокруг зерен перлита (рисунок 2, позиция u).

По микроструктуре сплавов можно приблизительно определить количество углерода в составе сплава, учитывая следующее: количество углерода в перлите составляет 0,8 %, в цементите – 6,67 %. Ввиду малой ратворимости углерода в феррите, принимается, что в нем углерода нет.

Диаграмма состояния сплавов механических смесей. Эвтектика. Эвтектический сплав.

Сплавы железа с углеродом, содержащие углерода более 2,14 % (до 6,67 %), заканчивающие кристаллизацию образованием эвтектики (ледебурита), называют чугунами.

Наличие легкоплавкого ледебурита в структуре чугунов повышает их литейные свойства.

Чугуны, кристаллизующиеся в соответствии с диаграммой состояния железо – цементит, отличаются высокой хрупкостью. Цвет их излома – серебристо-белый. Такие чугуны называются белыми чугунами.

Рисунок 3 — Микроструктуры белых чугунов

а – доэвтектический белый чугун (П + Л + ЦII); б – эвтектический белый чугун (Л); в – заэвтектический белый чугун (Л + ЦI)

По количеству углерода и по структуре белые чугуны подразделяются на:

- доэвтектические (2,14% < C < 4,3%), структура перлит + ледебурит + цементит вторичный (П + Л + ЦII) (рисунок 3, позиция а);

- эвтектические (С = 4,3%), структура ледебурит (Л) (рисунок 3, позиция б);

- заэвтектические (4,3% < C < 6,67%), структура ледебурит + цементит первичный (Л + ЦI) (рисунок 3, позиция в).

В структуре доэвтектических белых чугунов присутствует цементит вторичный, который образуется в результате изменения состава аустенита при охлаждении (по линии ES). В структуре цементит вторичный сливается с цементитом, входящим в состав ледебурита.

Кристаллизация сплавов. Кристаллизация металлов и сплавов. Процесс кристаллизации. Кристаллизация металлов. Кристаллизация стали. Кристаллизация веществ. Кристаллизация чистого металла. Температура кристаллизации.

Фазовый состав сталей и чугунов при нормальных температурах один и тот же, они состоят из феррита и цементита. Однако свойства сталей и белых чугунов значительно различаются. Таким образом, основным фактором, определяющим свойства сплавов системы железо – цементит является их структура.

Структура и свойства железоуглеродистых сплавов

Техническое железо

. Структура технического железа с концентрацией углерода 0,012 % (рис. 4.4) состоит из светлых полиэдрических зёрен феррита и цементита третичного, который расположен в виде светлых включений по границам зёрен феррита.

Феррит является пластичной и мягкой составляющей (800 НВ, δ

= 40%). Цементит – твёрдый и хрупкий (8000 НВ,

δ

= 0%). Наличие на границах зёрен прожилок цементита третичного понижает пластичность и вязкость сплава.

Рис. 4.4. Технические (двухфазное) железо

Стали

. В процессе охлаждения из аустенита доэвтектоидных сталей выделяется феррит (рис. 4.5а). Температура, при которой начинает выделяться феррит, определяется линией GS (см. рис. 4.1).

Выделение феррита приводит к обогащению аустенита углеродом. При 727 °С концентрация углерода в аустените достигает 0,8%, и в этих условиях имеет место эвтектоидная реакция

А0,8% → П0,8%(Ф+ Ц).

Таким образом, структура доэвтектоидных сталей при комнатной температуре состоит из феррита, выделившегося в интервале температур Аr3–Аr1 (линии GS и РS), и перлита, образовавшегося при 727 °С.

В структуре доэвтектоидной стали цементита много больше, чем в техническом железе, и это повышает твёрдость стали (рис. 4.2).

Сталь с содержанием углерода 0,8% имеет структуру перлита и называется эвтектоидной сталью. Перлит чаще всего имеет пластичное строение, при котором кристаллы цементита перемежаются с кристаллами феррита (рис. 4.5б). Увеличение содержания углерода повышает твердость, прочность, но снижает пластичность сплава.

Рис. 4.5. Структуры сталей: а – доэвтектоидная сталь, б – эвтектоидная сталь, в – заэвтектоидная сталь

Структура заэвтектоидной стали также формируется из аустенита. В интервале температур Аrст – Аr1

(линии SE и SK) из аустенита выделяется цементит вторичный, который, как правило, располагается по границам зёрен. При 727 °С концентрация углерода в аустените будет соответствовать 0,8%, он распадается с образованием перлита.

Таким образом, структура заэвтектоидной стали при комнатной температуре – перлит и цементит вторичный (рис. 4.5в). Доля цементитной составляющей возросла в сравнении с предыдущими сплавами. Теперь цементит не только входит в перлит (эвтектоид), но и твёрдость стали возрастает до 3000 НВ.

Чугуны.

Белый эвтектический чугун кристаллизуется при 1147 °С (см. рис. 4.1, линия ЕСF) с образованием ледебурита:

Ж4,3% С → Л(А2,14% С + Ц6,67% C).

Охлаждение до 727 °С приводит к уменьшению концентрации углерода в аустените до 0,8 %. При 727 °С аустенит превращается в перлит.

Таким образом, эвтектический чугун (рис. 4.6б) при комнатной температуре имеет структуру ледебурита, состоящего из перлита и цементита. Основной фазой в белом чугуне является цементит, поэтому белый чугун твёрдый (6500 НВ).

Структура доэвтектических чугунов (рис. 4.6а) состоит из перлита, вторичного цементита и ледебурита, а заэвтектических чугунов (рис. 4.6в) – из ледебурита и цементита, выделившегося из жидкой фазы.

Рис. 4.6. Структуры белых чугунов: а – доэвтектический чугун, б – эвтектический чугун, в – заэвтектический чугун

Зависимость свойств серых чугунов от структуры значительно сложнее, чем у стали, так как серые чугуны состоят из металлической основы и графитовых включений. Поэтому для характеристики структуры серого чугуна необходимо определи размеры, форму, распределение графита, а также структуру металлической основы (рис. 4.7).

Рис. 4.7. Серый перлито-ферритный чугун

Чем меньше графитовых включений, тем они мельче и сильнее изолированы друг от друга, тем выше прочность чугуна при одной и той же металлической основе.

Рис. 4.8. Высокопрочный перлито-ферритный чугун

Металлическая основа серого чугуна СЧ 15 с содержанием углерода 3,1–3,6% (рис. 4.7) состоит из феррита (белая составляющая) и перлита (тёмная составляющая). Грубо- или среднепластинчатые графитовые включения в виде тёмных полос разрезают металлическую основу. Поэтому такой серый чугун имеет низкую прочность при работе на растяжение и практически нулевую пластичность: σВ

= 150 МПа,

δ

= 0,5%. Твердость определяется строением металлической основы и соответствует 1630–2290 НВ.

Рис. 4.9. Ковкий ферритный чугун

Высокопрочный чугун в отличие от серого имеет включения графита шаровидной формы, а не пластинчатой. Такой чугун имеет более высокие механические свойств. Структура ВЧ 45 (рис. 4.8)с содержанием углерода 3,3–3,5% состоит из феррита (светлая составляющая), перлита (тёмная составляющая) и графита шаровидной формы (тёмные округлые включения) (рис. 4.8). Прочность при растяжении σВ

= 450 МПа, относительное удлинение

δ

= 5%. Твёрдость определяется металлической основой и соответствует 1700–2070 НВ.

Ковкий чугун имеет графит хлопьевидной формы. Это обеспечивает хорошие механические свойства. Структура КЧ 35–10 с содержанием 2,4–2,8% С состоит из светлых зёрен феррита и хлопьевидного графита (рис. 4.9).

Ферритная металлическая основа обеспечивает невысокую твёрдость (1490–1630 НВ). Прочность чугуна σВ

= 350 МПа, относительное удлинение

δ

= 10%.

Порядок выполнения работы

1. Вычертить диаграмму «Fe − Fe3C

» с указанием температур превращений и концентраций углерода для характерных точек.

2. Указать фазы и структурные составляющие в различных областях диаг-раммы.

3. Подготовить к работе металлографический микроскоп. Изучение микроструктуры железоуглеродистых сплавов производить при необходимых увеличениях металлографического микроскопа.

4. Просмотреть предложенные шлифы, выбрать наиболее характерные участки и зарисовать в отчете. Определить тип сплава, примерное или точное содержание углерода, основные механические свойства.

3. Контрольные вопросы

1. Определение феррита, аустенита, цементита, графита.

2. Определение перлита, ледебурита.

3.Что такое техническое железо, сталь, чугун?

4. Каково отличие в структуре белого чугуна от серого, высокопрочного, ковкого?

5. Как получают чугун серый, ковкий, высокопрочный?

6. Как и почему меняется твёрдость сплавов по мере увеличения концентрации углерода?

7. По микрофотографии, предложенной преподавателем, определите тип сплава (техническое железо, сталь, чугун), структурный и фазовый состав, пределы содержания углерода.

8. По диаграмме «Железо − цементит» опишите процессы, протекающие в сталях и белых чугунах при кристаллизации.

Теоретическая часть. 1.1 Микроструктура технического железа

1.1 Микроструктура технического железа

Микроструктура технического железа и углеродистых сталей характеризуется нижней левой частью диаграммы состояния Fe-Fe3C (рисунок 1).

Сплавы с содержанием углерода до 0,02 % называются техническим железом (рисунок 2) растворимость углерода в a-железе переменная (см. линию РQ). С понижением температуры растворимость углерода в a-железе понижается. При температуре 727 °С в a-железе растворяется 0,02 % углерода, а при комнатной температуре 0,006 %. В связи с этим сплавы железа с содержанием углерода до 0,006 % имеют структуру только феррита

, т.е. твердого раствора углерода в a-железе.

В сплавах с содержанием углерода от 0,006 до 0,02 % в связи с понижением растворимости углерода в a-железе при понижении температуры из феррита выделяется цементит

, называемый

третичным

. При комнатной температуре структура таких сплавов состоит из феррита и цементита третичного, который располагается по границам зерен феррита (рисунок 2).

Максимальное количество цементита третичного в сплаве приблизительно равно 0,3 %. Однако даже столь малое количество цементита третичного сообщает малоуглеродистой стали низкие пластические свойства, т.е. приводит ее к охрупчиванию (из-за расположения вокруг зерен феррита хрупких оболочек). Для устранения этого явления проводится специальная термическая обработка, в результате которой цементит третичный выделяется в виде дисперсных частиц, равномерно распределенных по всему зерну.

1.2 Микроструктура стали

Железоуглеродистые сплавы с содержанием углерода от 0,02 до 2,14 % называются сталями. Сплавы с содержанием углерода от 0,02 до 0,8 % называются доэвтектоидными

сталями; от 0,8 до 2,14 % —

заэвтектоидными

.

Рисунок 1 – Диаграмма состояния Fe-Fe3C

а

б

а — феррит; б — феррит + цементит третичный

Рисунок 2 – Микроструктура технического железа и ее схематическое изображение

Сплав с содержанием углерода 0,8 % называют эвтектоидной

сталью. Микроструктура эвтектоидной стали представляет собой механическую смесь феррита (FeaС) и цементита (Fe3С), которая получается в результате распада твердого раствора углерода в g — железе —

аустенита

(FegС) с содержанием углерода 0,8 % при Т = 727 °С (см. точку “S” на диаграмме Fe- Fe3С). Такая механическая смесь называется

перлитом

, т.к. при травлении шлифа эвтектоидной стали, поверхность имеет перламутровый отлив.

Перлитная структура имеет пластинчатый характер, при достаточном увеличении в микроскопе видна смесь равномерно распределенных, параллельно расположенных двух фаз: узких полосок цементита и широких феррита. На микроструктуре перлита общий светлый фон представляет собой феррит; темные участки — цементит. В зависимости от скорости охлаждения пластины цементита в перлите могут быть длиннее или короче.

Микроструктура доэвтектоидной

стали (с 0,02 до 0,8 %) состоит из феррита и перлита. Феррит — это почти чистое железо, т.к. в феррите растворяется очень малое количество углерода. Перлит — это эвтектоид, механическая смесь феррита и цементита.

В доэвтектоидной стали после травления феррит выделяется в виде светлых полей, а перлит в виде полей полосчатого строения (рисунок 3).

Количество феррита и перлита в доэвтектоидной стали зависит от содержания углерода. С увеличением содержания углерода количество феррита уменьшается, а количество перлита увеличивается.

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую ферритом и перлитом. В связи с тем, что в феррите растворено очень незначительное количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите. Тогда содержание углерода в стали, %, можно определить по формуле

, (1)

где Fп — площадь, занимаемая перлитом, %.

Предположим, например, что половина площади (50 %) занята перлитом, половина ферритом. Содержание углерода в такой стали будет равно

Микроструктура заэвтектоидной стали (С = 0,8 — 2,14 %) имеет структуру, состоящую из перлита и цементита вторичного. Вторичный цементит выделяется из аустенита при охлаждении от температуры Аr3 (линия SЕ) до температуры Аr1 (727 °С) (см. диаграмму Fe-Fe3С) вследствие понижения растворимости углерода в g-железе (Feg). При медленном охлаждении цементит вторичный выделяется в виде сетки по границам зерен аустенита. При достижении температуры Аr1 (727 °С) аустенит превращается в перлит.

В результате медленного охлаждения заэвтектоидная сталь имеет структуру перлита и сетки цементита, белая сетка — вторичный цементит, а внутри сетки зерна пластинчатого строения — перлит (рисунок 3). Чем больше углерода в заэвтектоидной стали, тем более массивной (толстой) получается цементитная сетка.

а –

доэвтектоидная сталь, феррит и перлит;

б –

эвтектоидная сталь, перлит;

в –

заэвтектоидная сталь, перлит и цементит вторичный

Рисунок 3 – Микроструктура стали и ее схематическое изображение

1.3 Классификация сталей

В углеродистой стали промышленного производства присутствуют различные примеси, которые по условиям появления в стали подразделяются на постоянные (всегда присутствующие в стали) и случайные. Постоянные элементы связаны с существующей технологией производства (марганец и кремний) и невозможностью полного удаления (сера, фосфор, водород, азот, кислород).

Влияние углерода и примесей на свойства стали. Углерод существенно влияет на свойства стали даже при незначительном изменении ею содержания. В стали имеются две фазы — феррит и цементит (частично в виде перлита). Количество цементита возрастает прямо пропорционально содержанию углерода. Как уже говорилось, феррит характеризуется высокой пластичностью и низкой твердостью, а цементит, напротив, очень низкой пластичностью и высокой твердостью. Поэтому с повышением содержания углерода до 1,2 % снижаются пластичность и вязкость стали и повышаются твердость и прочность.

Повышение содержания углерода влияет и на технологические свойства стали. Ковкость, свариваемость и обрабатываемость резанием ухудшаются, но литейные свойства улучшаются.

Кроме железа и углерода в стали всегда присутствуют постоянные примеси. Наличие примесей объясняется технологическими особенностями производства стали (марганец, кремний) и невозможностью полного удаления примесей, попавших в сталь из железной руды (сера, фосфор, кислород, водород, азот). Возможны также случайные примеси (хром, никель, медь и др.).

Марганец и кремнийвводят в любую сталь для раскисления, т.е. для удаления вредных примесей оксида железа FeO. Марганец также устраняет вредные сернистые соединения железа. При этом содержание марганца обычно не превышает 0,8 %, а кремния — 0,4 %. Марганец повышает прочность, а кремний упругость стали.

Фосфор растворяется в феррите, сильно искажает кристаллическую решетку, снижая при этом пластичность и вязкость, но повышая прочность. Вредное влияние фосфора заключается в том, что он сильно повышает температуру перехода стали в хрупкое состояние, т.е. вызывает ее хладноломкость. Вредность фосфора усугубляется тем, что он может распределяться в стали неравномерно. Поэтому содержание фосфора в стали офаничивается величиной 0,045 %.

Сератакже является вредной примесью. Она нерастворима в железе и образует с ним сульфид железа FeS, который образует с железом легкоплавкую эвтектику. Эвтектика располагается по границам зерен и делает сталь хрупкой при высоких температурах. Это явление называется красноломкостью. Количество серы в стали ограничивается 0,05 %.

Водород, азот и кислород содержатся в стали в небольших количествах. Они являются вредными примесями, ухудшающими свойства стали.

Классификация сталей. По химическому составу стали могут быть углеродистыми, содержащими железо, углерод и примеси, и легированными, содержащими дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств.

По содержанию углеродастали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,25 — 0,7 % С) и высокоуглеродистые (более 0,7 % С).

По назначениюразличают стали конструкционные, идущие на изготовление деталей машин, конструкций и сооружений, инструментальные, идущие на изготовление различного инструмента, а также стали специального назначения с особыми свойствами: нержавеющие, жаростойкие, жаропрочные, износостойкие, с особыми электрическими и магнитными свойствами и др.

По показателям качествастали классифицируются на обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали характеризуется совокупностью свойств, определяемых процессом производства, химическим составом, содержанием газов и вредных примесей (серы и фосфора). В соответствии с ГОСТом стали обыкновенного качества должны содержать не более 0,045 % Р и 0,05 % S, качественные — не более 0,035 % Р и 0,04 % S, высококачественные — не более 0,025 % Р и 0,025 % S и особовысококачественные — не более 0,025 % Р и 0,015 % S. Углеродистые конструкционные стали могут быть только обыкновенного качества и качественными.

Углеродистые стали обыкновенного качества в зависимости от назначения и гарантируемых свойств делятся на три группы: А, Б, В.

Стали группы

А имеют гарантируемые механические свойства. Они используются в состоянии поставки без горячей обработки или сварки. Эти стали маркируются буквами Ст и цифрами, обозначающими порядковый номер марки. Выпускается семь марок сталей группы А: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Чем выше номер марки, тем больше содержание углерода и, соответственно, выше прочность и ниже пластичность.

Стали группы

Б имеют гарантируемый химический состав. Эти стали подвергаются горячей обработке. При этом их механические свойства не сохраняются, а химический состав важен для определения режима обработки. Маркируются они так же, как стали группы А, но перед буквами Ст ставится буква Б. Чем выше номер марки, тем больше содержание в стали углерода, марганца и кремния.

Стали группы

В имеют гарантируемые механические свойства и химический состав. Эти стали используются для сварки, так как для выбора режима сварки надо знать химический состав, а механические свойства частей изделий, не подвергшихся тепловому воздействию, остаются без изменений. В марках сталей этой группы на первое место ставится буква В. При этом механические свойства стали соответствуют свойствам аналогичной марки из группы А, а химический состав — составу аналогичной марки из группы Б.

Качественные конструкционные углеродистые стали маркируются цифрами 08, 10, 15, 20, 25, 85, которые обозначают среднее содержание углерода в сотых долях процента. Эти стали отличаются от сталей обыкновенного качества большей прочностью, пластичностью и ударной вязкостью. Если для сталей обыкновенного качества максимальная прочность составляет 700 МПа, то для качественной она достигает 1100 МПа.

1.4 Микроструктура чугунов

Железоуглеродистые сплавы с содержанием углерода более 2,14 % называются чугунами. Чугун отличается от стали по составу — более высоким содержанием углерода, по технологическим свойствам — лучшими литейными качествами, по малой способности к пластической деформации (в обычных условиях не поддается ковке).

В зависимости от состояния углерода в чугуне различают:

— белый чугун

, в котором весь углерод находится в связанном состоянии в виде карбида Fe3C;

— серый чугун

, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме

пластинчатого графита

;

— высокопрочный чугун

, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме

шаровидного графита;

— ковкий чугун

, в котором весь углерод или значительная его часть находится в свободном состоянии в форме

хлопьевидного графита

(углерода отжига). Ковкий чугун получается в результате отжига отливок из белого чугуна.

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны различаются формой этих включений.

1.1 Микроструктура технического железа

Микроструктура технического железа и углеродистых сталей характеризуется нижней левой частью диаграммы состояния Fe-Fe3C (рисунок 1).

Сплавы с содержанием углерода до 0,02 % называются техническим железом (рисунок 2) растворимость углерода в a-железе переменная (см. линию РQ). С понижением температуры растворимость углерода в a-железе понижается. При температуре 727 °С в a-железе растворяется 0,02 % углерода, а при комнатной температуре 0,006 %. В связи с этим сплавы железа с содержанием углерода до 0,006 % имеют структуру только феррита

, т.е. твердого раствора углерода в a-железе.

В сплавах с содержанием углерода от 0,006 до 0,02 % в связи с понижением растворимости углерода в a-железе при понижении температуры из феррита выделяется цементит

, называемый

третичным

. При комнатной температуре структура таких сплавов состоит из феррита и цементита третичного, который располагается по границам зерен феррита (рисунок 2).

Максимальное количество цементита третичного в сплаве приблизительно равно 0,3 %. Однако даже столь малое количество цементита третичного сообщает малоуглеродистой стали низкие пластические свойства, т.е. приводит ее к охрупчиванию (из-за расположения вокруг зерен феррита хрупких оболочек). Для устранения этого явления проводится специальная термическая обработка, в результате которой цементит третичный выделяется в виде дисперсных частиц, равномерно распределенных по всему зерну.

1.2 Микроструктура стали

Железоуглеродистые сплавы с содержанием углерода от 0,02 до 2,14 % называются сталями. Сплавы с содержанием углерода от 0,02 до 0,8 % называются доэвтектоидными

сталями; от 0,8 до 2,14 % —

заэвтектоидными

.

Рисунок 1 – Диаграмма состояния Fe-Fe3C

а

б

а — феррит; б — феррит + цементит третичный

Рисунок 2 – Микроструктура технического железа и ее схематическое изображение

Сплав с содержанием углерода 0,8 % называют эвтектоидной

сталью. Микроструктура эвтектоидной стали представляет собой механическую смесь феррита (FeaС) и цементита (Fe3С), которая получается в результате распада твердого раствора углерода в g — железе —

аустенита

(FegС) с содержанием углерода 0,8 % при Т = 727 °С (см. точку “S” на диаграмме Fe- Fe3С). Такая механическая смесь называется

перлитом

, т.к. при травлении шлифа эвтектоидной стали, поверхность имеет перламутровый отлив.

Перлитная структура имеет пластинчатый характер, при достаточном увеличении в микроскопе видна смесь равномерно распределенных, параллельно расположенных двух фаз: узких полосок цементита и широких феррита. На микроструктуре перлита общий светлый фон представляет собой феррит; темные участки — цементит. В зависимости от скорости охлаждения пластины цементита в перлите могут быть длиннее или короче.

Микроструктура доэвтектоидной

стали (с 0,02 до 0,8 %) состоит из феррита и перлита. Феррит — это почти чистое железо, т.к. в феррите растворяется очень малое количество углерода. Перлит — это эвтектоид, механическая смесь феррита и цементита.

В доэвтектоидной стали после травления феррит выделяется в виде светлых полей, а перлит в виде полей полосчатого строения (рисунок 3).

Количество феррита и перлита в доэвтектоидной стали зависит от содержания углерода. С увеличением содержания углерода количество феррита уменьшается, а количество перлита увеличивается.

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую ферритом и перлитом. В связи с тем, что в феррите растворено очень незначительное количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите. Тогда содержание углерода в стали, %, можно определить по формуле

, (1)

где Fп — площадь, занимаемая перлитом, %.

Предположим, например, что половина площади (50 %) занята перлитом, половина ферритом. Содержание углерода в такой стали будет равно

Микроструктура заэвтектоидной стали (С = 0,8 — 2,14 %) имеет структуру, состоящую из перлита и цементита вторичного. Вторичный цементит выделяется из аустенита при охлаждении от температуры Аr3 (линия SЕ) до температуры Аr1 (727 °С) (см. диаграмму Fe-Fe3С) вследствие понижения растворимости углерода в g-железе (Feg). При медленном охлаждении цементит вторичный выделяется в виде сетки по границам зерен аустенита. При достижении температуры Аr1 (727 °С) аустенит превращается в перлит.

В результате медленного охлаждения заэвтектоидная сталь имеет структуру перлита и сетки цементита, белая сетка — вторичный цементит, а внутри сетки зерна пластинчатого строения — перлит (рисунок 3). Чем больше углерода в заэвтектоидной стали, тем более массивной (толстой) получается цементитная сетка.

а –

доэвтектоидная сталь, феррит и перлит;

б –

эвтектоидная сталь, перлит;

в –

заэвтектоидная сталь, перлит и цементит вторичный

Рисунок 3 – Микроструктура стали и ее схематическое изображение

1.3 Классификация сталей

В углеродистой стали промышленного производства присутствуют различные примеси, которые по условиям появления в стали подразделяются на постоянные (всегда присутствующие в стали) и случайные. Постоянные элементы связаны с существующей технологией производства (марганец и кремний) и невозможностью полного удаления (сера, фосфор, водород, азот, кислород).

Влияние углерода и примесей на свойства стали. Углерод существенно влияет на свойства стали даже при незначительном изменении ею содержания. В стали имеются две фазы — феррит и цементит (частично в виде перлита). Количество цементита возрастает прямо пропорционально содержанию углерода. Как уже говорилось, феррит характеризуется высокой пластичностью и низкой твердостью, а цементит, напротив, очень низкой пластичностью и высокой твердостью. Поэтому с повышением содержания углерода до 1,2 % снижаются пластичность и вязкость стали и повышаются твердость и прочность.

Повышение содержания углерода влияет и на технологические свойства стали. Ковкость, свариваемость и обрабатываемость резанием ухудшаются, но литейные свойства улучшаются.

Кроме железа и углерода в стали всегда присутствуют постоянные примеси. Наличие примесей объясняется технологическими особенностями производства стали (марганец, кремний) и невозможностью полного удаления примесей, попавших в сталь из железной руды (сера, фосфор, кислород, водород, азот). Возможны также случайные примеси (хром, никель, медь и др.).

Марганец и кремнийвводят в любую сталь для раскисления, т.е. для удаления вредных примесей оксида железа FeO. Марганец также устраняет вредные сернистые соединения железа. При этом содержание марганца обычно не превышает 0,8 %, а кремния — 0,4 %. Марганец повышает прочность, а кремний упругость стали.

Фосфор растворяется в феррите, сильно искажает кристаллическую решетку, снижая при этом пластичность и вязкость, но повышая прочность. Вредное влияние фосфора заключается в том, что он сильно повышает температуру перехода стали в хрупкое состояние, т.е. вызывает ее хладноломкость. Вредность фосфора усугубляется тем, что он может распределяться в стали неравномерно. Поэтому содержание фосфора в стали офаничивается величиной 0,045 %.

Сератакже является вредной примесью. Она нерастворима в железе и образует с ним сульфид железа FeS, который образует с железом легкоплавкую эвтектику. Эвтектика располагается по границам зерен и делает сталь хрупкой при высоких температурах. Это явление называется красноломкостью. Количество серы в стали ограничивается 0,05 %.

Водород, азот и кислород содержатся в стали в небольших количествах. Они являются вредными примесями, ухудшающими свойства стали.

Классификация сталей. По химическому составу стали могут быть углеродистыми, содержащими железо, углерод и примеси, и легированными, содержащими дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств.

По содержанию углеродастали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,25 — 0,7 % С) и высокоуглеродистые (более 0,7 % С).

По назначениюразличают стали конструкционные, идущие на изготовление деталей машин, конструкций и сооружений, инструментальные, идущие на изготовление различного инструмента, а также стали специального назначения с особыми свойствами: нержавеющие, жаростойкие, жаропрочные, износостойкие, с особыми электрическими и магнитными свойствами и др.

По показателям качествастали классифицируются на обыкновенного качества, качественные, высококачественные и особо высококачественные. Качество стали характеризуется совокупностью свойств, определяемых процессом производства, химическим составом, содержанием газов и вредных примесей (серы и фосфора). В соответствии с ГОСТом стали обыкновенного качества должны содержать не более 0,045 % Р и 0,05 % S, качественные — не более 0,035 % Р и 0,04 % S, высококачественные — не более 0,025 % Р и 0,025 % S и особовысококачественные — не более 0,025 % Р и 0,015 % S. Углеродистые конструкционные стали могут быть только обыкновенного качества и качественными.

Углеродистые стали обыкновенного качества в зависимости от назначения и гарантируемых свойств делятся на три группы: А, Б, В.

Стали группы

А имеют гарантируемые механические свойства. Они используются в состоянии поставки без горячей обработки или сварки. Эти стали маркируются буквами Ст и цифрами, обозначающими порядковый номер марки. Выпускается семь марок сталей группы А: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Чем выше номер марки, тем больше содержание углерода и, соответственно, выше прочность и ниже пластичность.

Стали группы

Б имеют гарантируемый химический состав. Эти стали подвергаются горячей обработке. При этом их механические свойства не сохраняются, а химический состав важен для определения режима обработки. Маркируются они так же, как стали группы А, но перед буквами Ст ставится буква Б. Чем выше номер марки, тем больше содержание в стали углерода, марганца и кремния.

Стали группы

В имеют гарантируемые механические свойства и химический состав. Эти стали используются для сварки, так как для выбора режима сварки надо знать химический состав, а механические свойства частей изделий, не подвергшихся тепловому воздействию, остаются без изменений. В марках сталей этой группы на первое место ставится буква В. При этом механические свойства стали соответствуют свойствам аналогичной марки из группы А, а химический состав — составу аналогичной марки из группы Б.

Качественные конструкционные углеродистые стали маркируются цифрами 08, 10, 15, 20, 25, 85, которые обозначают среднее содержание углерода в сотых долях процента. Эти стали отличаются от сталей обыкновенного качества большей прочностью, пластичностью и ударной вязкостью. Если для сталей обыкновенного качества максимальная прочность составляет 700 МПа, то для качественной она достигает 1100 МПа.

1.4 Микроструктура чугунов

Железоуглеродистые сплавы с содержанием углерода более 2,14 % называются чугунами. Чугун отличается от стали по составу — более высоким содержанием углерода, по технологическим свойствам — лучшими литейными качествами, по малой способности к пластической деформации (в обычных условиях не поддается ковке).

В зависимости от состояния углерода в чугуне различают:

— белый чугун

, в котором весь углерод находится в связанном состоянии в виде карбида Fe3C;

— серый чугун

, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме

пластинчатого графита

;

— высокопрочный чугун

, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме

шаровидного графита;

— ковкий чугун

, в котором весь углерод или значительная его часть находится в свободном состоянии в форме

хлопьевидного графита

(углерода отжига). Ковкий чугун получается в результате отжига отливок из белого чугуна.

Таким образом, чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны различаются формой этих включений.