Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Особенности и требования к процессу резки

Качество кромок деталей после резки, сопоставимое с качеством после механической обработки, на порядок выше, чем после известных процессов термической резки. Скорости лазерной резки достигают ≥0,167 м/с. В большинстве случаев применений процесс является малоотходным, обеспечивает получение готовых деталей, практически не подвергнутых деформациям и не требующих последующей термомеханической обработки. Требования к процессу лазерной резки сводятся к следующему: скорость резки металлов 0,167—0,25 м/с, однослойных тканей, кожи и других материалов 0,67—1 м/с; предельные отклонения размеров деталей ± (0,05—0,2) мм; ширина реза сталей толщиной 0,5—5 мм 0,1—0,3 мм; шероховатость их поверхности реза 10—40 мкм; неперпендикулярность кромок реза сталей толщиной 0,5—5 мм 0,05—0,1 мм; на кромках допускается легко отделимый грат. Кроме листов, лазерной резке подвергают трубы, штамповки, обечайки, профильный прокат. Ниже приведены предельные толщины разрезаемых материалов:

Перед резкой не нужна специальная подготовка поверхности заготовок за исключением тех случаев, когда с поверхности стальных листов снимают антикоррозионную смазку, чтобы предохранить оптические элементы от загрязнения.

Скорость лазерной резки листового металла от 1 до 7 дней

Оцените другие выгоды сотрудничества с нашей компанией:

Минимальная стоимость услуг

Отправьте нам более выгодное коммерческое предложение от другой фирмы – снизим стоимость лазерной резки стали еще сильнее. Также предусмотрены индивидуальные скидки до 20 % для наших постоянных клиентов

Бесплатная помощь

Проконсультируйтесь с нашими специалистами – они проанализируют предоставленное вами техническое задание и подскажут, можно ли уменьшить расходы на резку листовой стали в размер без потери качества

Удобный сервис

Согласуйте детали и переведите оплату, мы позаботимся обо всех остальных вопросах – подготовим для вас подробную смету и остальную необходимую документацию, подберем транспортную компанию для доставки деталей и заготовок

Гарантированное качество

Получите 1 год гарантии на лазерную резку листовой стали по условиям договора. Если в течение этого срока увидите оплавленный металл или какие-либо другие дефекты производства – сообщите нам, устраним бесплатно

Режимы резки металлов

Наиболее существенно влияют на скорость резки мощность и плотность мощности, диаметр, расходимость и модовый состав излучения, фокусное расстояние.

На рис. 28.3 приведены зависимости скорости резки низкоуглеродистой стали от толщины при разных мощностях излучения и использовании кислорода в качестве вспомогательного газа. Состав стали влияет на скорость резки. Например, скорость резки низкоуглеродистых сталей в среднем на 10—30 % выше, чем нержавеющих. Но эта скорость резко снижается при применении многомодового излучения с большой (>2 см) выходной апертурой и большой (>1,5 мрад) угловой расходимостью. Замена кислорода на воздух или азот снижает скорость резки сталей в 1,4—1,6 раза. Скорости резки, см/с, сплавов цветных металлов толщиной 1 мм (числитель) и 3 мм (знаменатель) лазерным 1-кВт излучением с подачей кислорода (сплавы Al и Ni) или аргона (сплав Ti): (8,3—9,2)/(0,67— 0,83)—сплавы Аl типа Д16, (11,7—12,5)/(3,7—4,2) — сплав Ni типа «Хастеллой», (6,7— 7,5)/(0,67—0,83)—сплав Ti типа 0Т4.

Ниже приведены рекомендуемые параметры излучения и вспомогательного газа, при которых достигаются наилучшие показатели скорости и качества лазерной резки металлов (рекомендуемые параметры излучения реализованы в последних образцах СО2-лазеров ведущих зарубежных фирм Японии, ФРГ, Великобритании):

Фокальная плоскость относительно поверхности листа расположена на поверхности или ниже на треть толщины; характер излучения при резке плавных контуров деталей непрерывный, а при резке углов и других сложных участков деталей и при высококачественной безгратовой резке импульсно-периодический (длительность импульса 0,5—3 мс, частота следования 100—600 Гц, пиковая мощность 0,5—6 Дж); вспомогательный газ при резке сталей, сплавов цветных металлов — кислород (воздух), а при высококачественной резке сплавов цветных металлов — азот, аргон.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных – 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Режимы резки неметаллических материалов

По разрезаемости неметаллические материалы разделяются на термически разлагающиеся и плавящиеся. К первым относятся термореактивные пластмассы, дерево, натуральные ткани, некоторые композиционные материалы, резины; ко вторым — керамика, стекло, бетон и др. При воздействии лазерного излучения термически разлагающиеся материалы претерпевают ряд изменений, связанных с химическим распадом, полимеризацией, пиролизом полимерных связей, испарением или сублимацией, в результате чего образуются газообразные продукты, которые удаляются из полости реза вспомогательным газом. Для резки плавящихся материалов необходим подвод большей энергии, чем для резки разлагающихся материалов. По сравнению с металлами у неметаллических материалов значительно меньшие коэффициенты тепло- и температуропроводности, а у некоторых материалов меньшие удельные энергии разрушения. Поэтому для их резки можно использовать лазерное излучение с более низкими параметрами качества по сравнению с приведенными выше. В табл. 28.1 приведены режимы резки некоторых неметаллических материалов с использованием непрерывного излучения. Тонкослойные материалы, такие как ткани, кожа, бумага, разрезают уложенными в много слоев, чем обеспечивается многократное повышение производительности работ. При резке неметаллических материалов состав вспомогательного газа не важен, рекомендуется азот или воздух. Параметры газа выбирают такими же, как и при резке металлов.

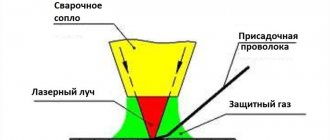

Как лазер режет металл?

Сначала по поводу того, как луч неосязаемого света может разрезать прочный металл.

Свет несет тепло

Представьте. Вы лежите на пляже, с закрытыми глазами, волны‑чайки‑всё такое, но волны‑чайки нас сейчас не интересуют, а интересует нас солнышко. Греет? Поверхность кожи прямо нагрета. А в тени была бы прохладной. Кожу нагревает именно свет.

Дальше — дело техники. Свет лазерного луча так же нагревает металл. Так же, но намного сильнее, потому что лазерный луч сконцентрирован на нагреваемой поверхности, а излучатель расположен совсем рядом с ней.

Качество резки металлов

Оно характеризуется шириной реза, шероховатостью поверхности, неперпендикулярностью кромок, глубиной зоны температурного влияния, наличием грата на кромках, а также точностью деталей. На показатели качества влияют параметры излучения и вспомогательного газа, вид и толщина разрезаемого материала, а также скорость резки. Каждой толщине материала соответствует оптимальная скорость резки, близкая к максимальной, при которой достигаются наилучшие показатели качества. В табл. 28.2 приведены показатели качества лазерной резки углеродистых сталей с использованием непрерывного одномодового 1*кВт излучения, сфокусированного в диаметр 0,15—0,20 мм. В качестве вспомогательного газа использовался кислород под давлением 0,3—0,5МПа. Увеличение диаметра сфокусированного излучения и, следовательно, увеличение толщины расплава на передней поверхности реза ухудшают качество резки.

Качество резки в значительной мере зависит от положения фокальной плоскости резака относительно поверхности листа. Ее следует располагать на поверхности листа или заглублять на треть толщины. Допускаются отклонения от установленного положения фокальной плоскости в пределах 0,1—0,5 мм, причем более жесткий допуск следует выдерживать при резке тонколистовых металлов. Замена кислорода воздухом при обработке сталей толщиной >3 мм приводит к уменьшению ширины реза на 20—40%, однако увеличивается количество грата на нижних кромках, что в совокупности со снижением скорости резки приводит к увеличению глубины зоны температурного влияния.

Величина шероховатости поверхности реза характеризуется глубиной, частотой повторения и наклоном бороздок и изменяется по толщине листа. К верхней кромке примыкает зона с наименьшей глубиной бороздок, образующихся в результате периодического разрушения от верхней кромки в глубь металла. В расположенной ниже зоне образуются более глубокие бороздки в результате одновременного воздействия на металл лазерного излучения и вспомогательного газа. У нижней кромки металла расположена зона с наибольшим наклоном (отставанием) бороздок в сторону, противоположную направлению резки. Образование бороздок в этой зоне связано в основном с воздействием на поверхность кромки стекающего расплавленного металла и вспомогательного газа. Приведенные в табл. 28.2 шероховатости относятся к средней зоне металла. С увеличением скорости резки и плотности мощности глубина бороздок уменьшается на всей поверхности реза. Глубина зоны температурного влияния зависит от тех же параметров, что и ширина реза, в первую очередь — от диаметра сфокусированного луча и скорости резки.

Этапы лазерной резки: заберите заготовки через 1–7 дней после обращения к нам

Скорость обработки металла напрямую зависит от объема и сложности заказа

Согласование деталей

Оставьте заявку на сайте или позвоните нам по тел. +7 (495) 988-09-04 – подробно проконсультируем вас по всем возникшим вопросам, которые касаются резки лазером, а также обсудим условия сотрудничества

Постановка задачи

Обсудите техническое задание на резку с одним из наших специалистов – проанализируем ТЗ и подскажем, как сэкономить без ущерба качеству. Если же его нет, то бесплатно поможем с подготовкой

Выполнение заказа

Подпишите договор, оплатите услуги удобным способом и передайте металл к нам на склад. После этого приступим к осуществлению требующихся работ, затем сообщим вам о готовности

Передача заготовок

Заберите заказ самостоятельно или воспользуйтесь услугами транспортной компании – при необходимости порекомендуем выгодный вариант доставки заготовок на ваш объект. Будем благодарны за отзыв

Качество резки неметаллических материалов

Общие закономерности показателей качества те же, что и при резке металлов, однако они в меньшей степени зависят от параметров излучения. Так, качественная резка разлагающихся материалов осуществляется при меньших плотностях мощности излучения. Ширина реза, как правило, в полтора—два раза больше, чем у сталей одинаковой толщины (см. табл. 28.1), а шероховатость ниже и не превышает 30—40 мкм. На кромках резов некоторых разлагающихся материалов (резиностеклопластик, стеклотекстолит, винипласт, дерево, кожа) образуется обугленный 0,5—1,0-мм слой, который следует удалить, если деталь служит электроизолятором.

Материалы для лазерной резки

- Алюминий;

Доступные разновидности алюминия:

EN AW-5083 / 3.3547 / AlMg4,5Mn

EN AW-6082 / 3.2315 / AlSi1Mg

Также доступны алюминиевые сплавы на заказ

- Стали;

Доступные разновидности стали:

1.0038 / Ст37-К / S235JR

1.0570 / Ст52 / S355

Также доступны специальные стальные сплавы.

- Нержавеющая сталь;

Доступные разновидности нержавеющей стали:

1.4301 / X5CrNi18.10 (V2A)

1.4404 / X2CrNiMo17-12-2 (V4A)

Также доступны специальные стальные сплавы.

Точность резки

Это комплексный параметр качества, который определяется на 50—80 % точностью режущей машины, но зависит также от погрешностей технологического процесса. Требования к точности диктуются назначением и толщиной деталей. Как правило, погрешности деталей толщиной мм должны укладываться в допуск 0,1—0,5 мм. Из параметров качества на технологическую точность резки влияют ширина реза, шероховатость поверхности и неперпендикулярность кромок. Точность портальных машин с ЧПУ на микроЭВМ для термической, в том числе для газолазерной резки регламентируется ГОСТ 5614—74 и ГОСТ 26940—86. Предельные отклонения от номинальных размеров квадратов со стороной 0,5 м и окружностей диаметром 0,5 м, воспроизводимых машиной, не должны превышать ± (0,1÷0,25) мм. Предельные отклонения размеров контуров деталей на углах удваиваются.

Другие наши предложения

Компания Аякс специализируется на продажах металлопродукции и предоставлении услуг металлообработки. У нас есть филиалы в ряде крупных городов страны, включая Москву, Екатеринбург, Краснодар, Челябинск и другие. Мы входим в число крупнейших региональных поставщиков проката из чёрных и цветных металлов, предлагая:

- листовой, сортовой и фасонный прокат в самом широком ассортименте;

- трубы и соединительные детали трубопроводов;

- гнутые профили, в том числе замкнутого контура;

- кованый металл;

- разнообразные метизы, включая тросы и сетки, а также другую металлопродукцию.

Для крупных оптовиков и постоянных партнёров нашей компании мы гарантируем эксклюзивные финансовые условия сотрудничества с предоставлением скидок и отсрочек платежей. Это в равной степени относится и к услугам металлообработки. В числе наших предложений:

- раскрой, обработка кромок, изготовление деталей из плоского проката, начиная с листов малой толщины и заканчивая толстолистовой продукцией и плитами;

- гнутьё фасонного проката и труб;

- антикоррозионная обработка металлоизделий из углеродистой стали;

- изготовление металлоконструкций.

В зависимости от местоположения заказчика мы предлагаем доставку своим транспортом или через других грузоперевозчиков, включая железнодорожные компании, в любой регион России. При желании вы можете получить свой заказ на условиях самовывоза, а также выбрать наиболее подходящего для себя перевозчика. По любым вопросам вам предоставят бесплатные консультации и полную информацию.

Лазерная резка чёрных металлов – лишь малая часть наших предложений. Мы приглашаем вас к взаимовыгодному сотрудничеству на постоянной основе. Вместе с нами вы решите любые вопросы по обеспечению своих потребностей в металлопродукции с наименьшими затратами.

Особенности резки импульсно-периодическим излучением

Из-за большой инерционности электромеханических приводов машин резка сложных участков контуров деталей (углы, малые радиусы, прорези и т. д.) осуществляется на небольших скоростях, как правило, не превышающих 0,8—1,7 см/с. Значительное, по сравнению с оптимальной, снижение скорости приводит к перегреву сложных участков контура деталей и ухудшению качества резки. Увеличивается глубина зоны температурного влияния, шероховатость поверхности, количество грата, существенно снижается точность деталей. Для получения высокого качества углов снижают мощность излучения пропорционально снижению скорости резки. Другой способ качественной резки углов — автоматический переход с непрерывного на импульсно-периодический режим излучения. Изменяя, главным образом, частоту следования, а также длительность и пиковую мощность импульсов, можно эффективно регулировать тепловложение в металл и достигать высокого качества резки. Выше приведены параметры импульсно-периодического излучения (ИПИ), наиболее часто используемые при назначении режима обработки углов деталей. Другой случай эффективного применения ИПИ — финишная вырезка деталей из сплавов цветных металлов, например титана и алюминия. При одинаковой средней мощности по сравнению с непрерывным ИПИ обеспечивает более высокое качество резки по показателям шероховатости, глубине зоны температурного влияния и количеству грата на кромках реза. Кроме того, ИПИ позволяет увеличить в полтора—два раза предельную толщину качественной резки металлов, а также резать металлы с высокой отражающей способностью и теплопроводностью (сплавы Аl, Сu) при более низком уровне средней мощности. Скорость резки металлов с применением ИПИ несколько ниже, чем с применением непрерывного излучения такой же средней мощности.

Преимущества лазерной резки

- Быстрый оборот;

Используя новейшие лазерные резаки, производит высокоточные детали, которые не требуют дополнительной механической обработки.

- Точность;

предлагает различные варианты допусков в соответствии с ISO 2768 (стандартный, точный) и ISO 286 (классы 8, 7, 6).

- Индивидуальная отделка;

Лазерные детали могут быть подвергнуты последующей обработке по запросу с нанесением покрытий, термообработки и др.

- Выбор материала;

Выбирайте из множества листовых металлов с широким диапазоном прочности, проводимости, веса и устойчивости к коррозии.

- Контроль качества;

Наш отдел контроля качества обеспечивает надежную гарантию качества.

Влияние поляризации излучения

Наиболее высоки показатели скорости и качества резки при совпадении плоскости поляризации луча с плоскостью резки. В этом случае на передней поверхности реза наиболее высоко поглощение излучения. Ели плоскость поляризации перпендикулярна плоскости реза, то большая часть излучения поглощается боковыми поверхностями реза. Скорость и качество резки могут значительно различаться в зависимости от изменения направления перемещения оптического резака при вырезке фигурных деталей. Влияние эффекта поляризации ослабляется при повышении температуры металла, а также при его окислении химически активным вспомогательным газом в процессе резки. Для обеспечения наибольшей эффективности резки целесообразно плоскость поляризации луча с помощью специального устройства автоматически поворачивать при изменении направления резки, чтобы она совпадала с плоскостью резки. Хорошие результаты достигаются в результате превращения линейно поляризованного излучения в излучение с круговой поляризацией с применением фазовращающего зеркала, которое устанавливают перед входом в оптический резак. Этот способ применяется ведущими фирмами в современных машинах лазерной резки.

Основы процесса и техника безопасности при резке листового металла болгаркой

Соблюдение правил техники безопасности – важнейший момент, пренебрежение которым может повлечь за собой получение травм различной степени тяжести.

Приведем несколько правил, которые следует соблюдать в процессе резки листового металла болгаркой.

- Размер диска. Ошибочно полагать, что его величину можно подбирать без учета размеров болгарки. Не стоит устанавливать большой диск без защитного кожуха на маленький инструмент, иначе вы можете подвергнуть свою жизнь опасности. Обороты у небольшой болгарки намного выше, поэтому и режущие элементы для них нужны соответствующие. Установив большой диск, вы даже не успеете провести линию реза, зубчатый круг просто разлетится на части после включения.

- Направление вращения. Некоторых работников не устраивает направление полета искр, которое наблюдается при стандартной работе инструмента. Поэтому они разворачивают кожух, переставляют ручку и приступают к резке. Самоуправство в данном вопросе может привести к тому, что при зацепе за острую кромку режущий диск разлетится на части. Запомните – вращение диска должно производиться «на себя», а не наоборот.

- Индивидуальные средства защиты. Наличие таких приспособлений – обязательное условие работы с болгаркой. Защитные очки, перчатки и респиратор помогут избежать травмирования жизненно важных органов.

1. Обычный рез тонкого листового металла.

Резка металла небольшой толщины обычно не вызывает особых сложностей. Залогом качественного результата в данном случае являются внимательность и аккуратность. Стоит отметить, что именно при обработке тонких металлических листов режущий диск часто «закусывает». Перед началом проведения работ нужно убедиться в том, что на режущей плоскости круга отсутствуют дефекты. Их наличие может привести к расколу зубчатого диска.

Начинать линию реза следует от дальнего края листа (получается, что мастер как бы тянет болгарку на себя). Режущий диск при этом не стоит погружать слишком глубоко в материал (максимум 5-6 мм). Правильное направление движения инструмента и небольшая глубина погружения помогут избежать зацепов диска. И наоборот – чрезмерное погружение режущего элемента приведет к уменьшению площади соприкосновения, зацепам и последующему расколу диска.

2. Резка толстых листов металла болгаркой.

Если толщина листового металла больше 8 мм, то двигать инструмент следует не к себе, а от себя. Однако если выполнять рез просто по начерченной линии, то идеально ровной кромки не получить. Помимо этого, можно чрезмерно перенапрячь руку, ведь придется постоянно контролировать движение болгарки.

Облегчить рабочий процесс поможет установка стального уголка по месту реза, который прижимается к листу струбцинами по двум сторонам. Теперь можно пройти несколько раз вдоль прочерченной линии, немного прикасаясь к уголку так, чтобы получилось небольшое углубление (не больше 1-2 мм). После того как углубление сделано, можно убирать уголок и приступать непосредственно к обработке металла. Так режущий диск не уйдет с намеченной линии, а кромка получится идеально ровной.

3. Еще один вариант резки.

Первые этапы проведения работ полностью совпадают с вышеописанным способом: проводится линия, укладывается и прижимается уголок. Особенность заключается в том, что углубление в данном случае делается немного глубже – примерно 4-5 мм. После удаления уголка остаток металла можно просто доломать, а край обработать при помощи УШМ со шлифовальным диском. Стоит отметить, что такая обработка не гарантирует высококачественного результата, поэтому второй способ используют гораздо чаще.

Болгарка позволяет быстро и качественно обрабатывать листовой металл, но успешное применение данного инструмента возможно только при наличии достаточных навыков и соблюдении всех правил техники безопасности.