Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480… 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80…90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390… 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 …ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Высокопрочный чугун

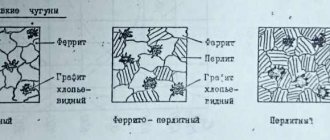

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, церием, иттрием, которые вводят в жидкий чугун в количестве 0,02-0,08%. По структуре металлической основы высокопрочный чугун может быть ферритным (допускается до 20% перлита) или перлитным (допускается до 20% феррита). Шаровидный графит является более слабым концентратором напряжений, чем пластинчатый графит, поэтому меньше снижает механические свойства чугуна (рис.8.). Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью.

Маркируют высокопрочные чугуны по ГОСТ 7293-85 буквами ВЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение в десятках мегапаскалей. Например, высокопрочный чугун ВЧ 40 имеет временное сопротивление при растяжении 400 MПa, относительное удлинение — не менее 10%, твердость НВ = 1400-2200 МПа, структура феррито-перлитная. Маркировка по предшествующему ГОСТу 7293-79 предусматривала дополнительное указание относительного удлинения в процентах, например, ВЧ 40-10.

Обычный состав высокопрочного чугуна: 2,7-3,8%С; 1,6-2,7%Si; 0,2-0,7%Мn; £ 0,02%S; £ 0,1%Р.

Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

а

б

в

Рис. 8. Микроструктура высокопрочного чугуна на ферритной (а), феррито-перлитной (б) и перлитной (в) основе.

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают путем специального графитизирующего отжига (томления) отливок из белых доэвтектических чугунов. Отливки загружают в специальные ящики, засыпают песком или стальными стружками для защиты от окисления и производят нагрев и охлаждение по схеме (рис.9). При температуре 950 -1000°С происходит графитизация эвтектического и вторичного цементита (превращение метастабильного цементита в стабильный графит и аустенит). При второй выдержке при температуре 720 — 740°С графитизируется цементит образовавшегося перлита (иногда вместо выдержки проводят медленное охлаждение от 770°С до 700°С в течение 30 часов, при этом происходит кристаллизация по стабильной диаграмме с выделением углерода в свободном состоянии). В результате продолжительного отжига весь углерод выделяется в свободном состоянии.

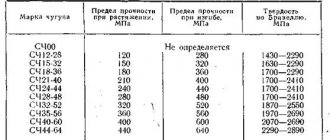

Обычный состав ковкого чугуна 2,4-2,8 %С; 0,8-1,4%Si; ≤1% Мп; ≤0,1%S; ≤ 0,2 % Р. Структура — ферритная или феррито-перлитная (рис.10).

Отсутствие литейных напряжений, снятых во время отжига, благоприятная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов.

Маркируют ковкие чугуны по ГОСТ 1215-79 буквами КЧ и двумя числами, первое из которых — минимальный предел прочности на растяжение в десятках мегапаскалей, а второе — относительное удлинение в %. Например, чугун КЧ 45-6 имеет временное сопротивление при растяжении 450 МПа, относительное удлинение δ=6%, НВ=2400МПа и структуру — феррит+перлит.

Рис. 9. Схема отжига белого чугуна на ковкий чугун.

Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки, в том числе клапаны, муфты, картеры редукторов, коленчатые валы и др.

Рис.10. Микроструктура ковкого чугуна на ферритной (а) феррито-перлитной (б) основе.

Легированные стали

Простые углеродистые стали далеко не всегда удовлетворяют требованиям техники. В промышленности широко применяются легированные стали, которые обладают высокими механическими или особыми физическими и химическими свойствами, приобретаемыми после соответствующей термической обработки. Легированными называются стали, в которые для получения требуемых свойств специально добавляются определенные количества необходимых элементов. Для легирования стали применяют хром, никель, марганец, кремний, вольфрам, ванадий, молибден и другие.

Изучая влияние легирующих элементов на свойства стали, важно знать взаимодействие легирующего элемента с железом и углеродом, а также влияние легирующих элементов на полиморфизм железа и превращения в стали при термической обработке.

Влияние элементов на полиморфизм.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его полиморфных модификаций.

Большинство элементов либо расширяют область существования γ-модификации (рис. 2.1а), либо расширяют область существования α -модификации ( рис.2.1б).

Из схематических диаграмм состояния железо — легирующий элемент ( рис.2.1) следует, что при содержании марганца, никеля свыше определенного количества (c) (рис.2.1а) γ-состояние существует как стабильное от температуры плавления до комнатной температуры. Такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и других элементов свыше определенного значения (d) устойчивым при всех температурах является α-состояние ( рис.2.1б). Такие сплавы на основе железа называются ферритными. Аустенитные и ферритные сплавы не имеют превращений при нагревании и охлаждении.

Рис. 11. Схема диаграмм состояния железо — легирующий элемент.

Распределение легирующих элементов в сталях.

В промышленных легированных сталях легирующие элементы могут:

находиться в свободном состоянии: свинец, серебро, медь (если ее не более 1%) не образуют соединения и не растворяются в железе;

образовывать интерметаллические соединения с железом или между собой при большом содержании легирующих элементов, встречаются, в основном, в высоколегированных сталях;

образовывать окислы, сульфиды и другие неметаллические включения — элементы, имеющие большее сродство к кислороду, чем железо. В процессе производства стали такие элементы (например, Mn, Si, Al), введенные в последний момент плавки, раскисляют сталь, отнимая кислород у железа. Количество окислов, сульфидов и других неметаллических включений в обычных промышленных сталях невелико и зависит от метода ведения плавки;

растворяться в цементите или образовывать самостоятельные карбидные фазы. Карбидообразующими элементами могут быть элементы, имеющие большее, чем железо, сродство к углероду (элементы, расположенные в периодической системе элементов левее железа): Ti, V, Cr, Mn, Zr, Nb, Mo, Tc, Hf, Ta, W, Re. Указанные элементы, кроме того, что они образуют карбиды, растворяются в железе. Следовательно, они в известной пропорции распределяются между этими двумя фазами;

растворяться в железе — большинство легирующих элементов. Элементы, расположенные в периодической системе правее железа (Сu, Ni, Сo и др.) образуют только растворы с железом и не входят в карбиды.

Таким образом, легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов — феррите и аустените, а также цементите или образуют специальные карбиды.

Влияние легирующих элементов на феррит и аустенит.

Растворение легирующих элементов в α,g-железе происходит путем замещения атомов железа атомами этих элементов. Атомы легирующих элементов, отличаясь от атомов железа размерами и строением, создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров α,g-решетки вызывает и изменение свойств феррита и аустенита. Искажение решетки приводит к затруднению движения дислокаций. Указанные факторы вызывают упрочнение называемое твердорастворным.

Для примера на рис.2.2 показано изменение механических свойств феррита (твердость, ударная вязкость) при растворении в нем различных элементов.

а

б

Рис. 12. Влияние легирующих элементов на свойства феррита а – твердость; б — ударная вязкость

Как видно из диаграмм, хром, молибден, вольфрам упрочняют феррит меньше, чем никель, кремний и марганец. Молибден вольфрам, марганец и кремний снижают вязкость феррита. Хром уменьшает вязкость значительно слабее перечисленных элементов, а никель не снижает вязкости феррита.

Важное значение имеет влияние элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению. Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупким разрушениям.

Приведенные данные относятся к медленно охлажденным сплавам.

Карбидная фаза в легированных сталях.

В сталях карбиды образуются только металлами, расположенными в периодической системе элементов левее железа. Эти металлы имеют менее достроенную d-электронную полосу. Чем левее расположен в периодической системе карбидообразующий элемент, тем менее достроена его d-полоса. Вместе с тем, многочисленные опыты показывают, что, чем левее в периодической системе расположен элемент, тем более устойчив карбид.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d-электронной полосы атома металла. Только металлы с d-электронной полосой, заполненной меньше, чем у железа, являются карбидообразующими; активность их как карбидообразователей тем сильнее и устойчивость образующихся карбидных фаз тем больше, чем менее достроена d-полоса у металлического атома. Фактически мы встречаемся в сталях лишь с карбидами шести видов:

| M3C | Карбиды I группы | MC | карбиды II группы |

| M23C6 | |||

| M7C3 | M2C | ||

| M6C |

где под М подразумевается сумма карбидообразующих элементов.

Карбиды, отнесенные в I группу, имеют сложную кристаллическую структуру. Особенность строения карбидов II группы заключается в том, что они имеют простую кристаллическую решетку и кристаллизуются обычно со значительным дефицитом по углероду. Карбиды II группы трудно растворимы в аустените. Это значит, что при нагреве (даже очень высоком) они могут не перейти в твердый раствор. Карбиды I группы легко растворяются в аустените.

Все карбидные фазы обладают высокой температурой плавления и высокой твердостью. Карбиды II группы в этом отношении превосходят карбиды I группы.

Порядок растворения карбидов в аустените определяется их относительной устойчивостью, а степень перехода в раствор — их количеством.

Классификация легированных сталей.

Легированные стали могут быть классифицированы по четырем признакам: по равновесной структуре (после отжига), по структуре после охлаждения на воздухе (после нормализации), по составу и по назначению.

Классификация по равновесной структуре

- Доэвтектоидные стали, имеющие в структуре избыточный феррит.

- Эвтектоидные стали, имеющие перлитную структуру.

- Заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды.

- Ледебуритные стали, имеющие в структуре первичные карбиды, выделившиеся из жидкой фазы. В литом виде избыточные карбиды совместно с аустенитом образуют эвтектику — ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит.

- Ферритные стали.

- Аустенитные стали.

Большинство легирующих элементов сдвигают точки S и Е (на диаграмме Fе — С) в сторону меньшего содержания углерода, поэтому граница между доэвтектоидными и заэвтектоидными сталями, заэвтектоидными и ледебуритными — в легированных сталях лежит при меньшей содержании углерода, чем в углеродистых.

Классификация по структуре после охлаждения на воздухе

Исходя из структуры, получаемой после охлаждения на спокойном воздухе образцов небольшой толщины, можно выделать три основных класса сталей: 1. перлитный; 2. мартенситный; 3. аустенитный.

Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного -более значительным и, наконец, аустенитного — высоким содержанием легирующих элементов. Получение этих классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается.

Классификация по составу.

В зависимости от состава легированные стали классифицируются как никелевые, хромистые, хромоникелевые и т.п. Классификационный признак — наличие в стали тех или иных легирующих элементов.

В зависимости от количества легирующих элементов:

- низколегированные – суммарное количество легирующих элементов не превышает 3%.

- среднелегированные – суммарное количество легирующих элементов от 3% до 10%.

- высоколегированные — суммарное количество легирующих элементов более 10%, но менее 50%.

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, церием, иттрием, которые вводят в жидкий чугун в количестве 0,02-0,08%. По структуре металлической основы высокопрочный чугун может быть ферритным (допускается до 20% перлита) или перлитным (допускается до 20% феррита). Шаровидный графит является более слабым концентратором напряжений, чем пластинчатый графит, поэтому меньше снижает механические свойства чугуна (рис.8.). Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью.

Маркируют высокопрочные чугуны по ГОСТ 7293-85 буквами ВЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение в десятках мегапаскалей. Например, высокопрочный чугун ВЧ 40 имеет временное сопротивление при растяжении 400 MПa, относительное удлинение — не менее 10%, твердость НВ = 1400-2200 МПа, структура феррито-перлитная. Маркировка по предшествующему ГОСТу 7293-79 предусматривала дополнительное указание относительного удлинения в процентах, например, ВЧ 40-10.

Обычный состав высокопрочного чугуна: 2,7-3,8%С; 1,6-2,7%Si; 0,2-0,7%Мn; £ 0,02%S; £ 0,1%Р.

Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

а

б

в

Рис. 8. Микроструктура высокопрочного чугуна на ферритной (а), феррито-перлитной (б) и перлитной (в) основе.

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают путем специального графитизирующего отжига (томления) отливок из белых доэвтектических чугунов. Отливки загружают в специальные ящики, засыпают песком или стальными стружками для защиты от окисления и производят нагрев и охлаждение по схеме (рис.9). При температуре 950 -1000°С происходит графитизация эвтектического и вторичного цементита (превращение метастабильного цементита в стабильный графит и аустенит). При второй выдержке при температуре 720 — 740°С графитизируется цементит образовавшегося перлита (иногда вместо выдержки проводят медленное охлаждение от 770°С до 700°С в течение 30 часов, при этом происходит кристаллизация по стабильной диаграмме с выделением углерода в свободном состоянии). В результате продолжительного отжига весь углерод выделяется в свободном состоянии.

Обычный состав ковкого чугуна 2,4-2,8 %С; 0,8-1,4%Si; ≤1% Мп; ≤0,1%S; ≤ 0,2 % Р. Структура — ферритная или феррито-перлитная (рис.10).

Отсутствие литейных напряжений, снятых во время отжига, благоприятная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов.

Маркируют ковкие чугуны по ГОСТ 1215-79 буквами КЧ и двумя числами, первое из которых — минимальный предел прочности на растяжение в десятках мегапаскалей, а второе — относительное удлинение в %. Например, чугун КЧ 45-6 имеет временное сопротивление при растяжении 450 МПа, относительное удлинение δ=6%, НВ=2400МПа и структуру — феррит+перлит.

Рис. 9. Схема отжига белого чугуна на ковкий чугун.

Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки, в том числе клапаны, муфты, картеры редукторов, коленчатые валы и др.

Рис.10. Микроструктура ковкого чугуна на ферритной (а) феррито-перлитной (б) основе.

Легированные стали

Простые углеродистые стали далеко не всегда удовлетворяют требованиям техники. В промышленности широко применяются легированные стали, которые обладают высокими механическими или особыми физическими и химическими свойствами, приобретаемыми после соответствующей термической обработки. Легированными называются стали, в которые для получения требуемых свойств специально добавляются определенные количества необходимых элементов. Для легирования стали применяют хром, никель, марганец, кремний, вольфрам, ванадий, молибден и другие.

Изучая влияние легирующих элементов на свойства стали, важно знать взаимодействие легирующего элемента с железом и углеродом, а также влияние легирующих элементов на полиморфизм железа и превращения в стали при термической обработке.

Влияние элементов на полиморфизм.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его полиморфных модификаций.

Большинство элементов либо расширяют область существования γ-модификации (рис. 2.1а), либо расширяют область существования α -модификации ( рис.2.1б).

Из схематических диаграмм состояния железо — легирующий элемент ( рис.2.1) следует, что при содержании марганца, никеля свыше определенного количества (c) (рис.2.1а) γ-состояние существует как стабильное от температуры плавления до комнатной температуры. Такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и других элементов свыше определенного значения (d) устойчивым при всех температурах является α-состояние ( рис.2.1б). Такие сплавы на основе железа называются ферритными. Аустенитные и ферритные сплавы не имеют превращений при нагревании и охлаждении.

Рис. 11. Схема диаграмм состояния железо — легирующий элемент.

Распределение легирующих элементов в сталях.

В промышленных легированных сталях легирующие элементы могут:

находиться в свободном состоянии: свинец, серебро, медь (если ее не более 1%) не образуют соединения и не растворяются в железе;

образовывать интерметаллические соединения с железом или между собой при большом содержании легирующих элементов, встречаются, в основном, в высоколегированных сталях;

образовывать окислы, сульфиды и другие неметаллические включения — элементы, имеющие большее сродство к кислороду, чем железо. В процессе производства стали такие элементы (например, Mn, Si, Al), введенные в последний момент плавки, раскисляют сталь, отнимая кислород у железа. Количество окислов, сульфидов и других неметаллических включений в обычных промышленных сталях невелико и зависит от метода ведения плавки;

растворяться в цементите или образовывать самостоятельные карбидные фазы. Карбидообразующими элементами могут быть элементы, имеющие большее, чем железо, сродство к углероду (элементы, расположенные в периодической системе элементов левее железа): Ti, V, Cr, Mn, Zr, Nb, Mo, Tc, Hf, Ta, W, Re. Указанные элементы, кроме того, что они образуют карбиды, растворяются в железе. Следовательно, они в известной пропорции распределяются между этими двумя фазами;

растворяться в железе — большинство легирующих элементов. Элементы, расположенные в периодической системе правее железа (Сu, Ni, Сo и др.) образуют только растворы с железом и не входят в карбиды.

Таким образом, легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов — феррите и аустените, а также цементите или образуют специальные карбиды.

Влияние легирующих элементов на феррит и аустенит.

Растворение легирующих элементов в α,g-железе происходит путем замещения атомов железа атомами этих элементов. Атомы легирующих элементов, отличаясь от атомов железа размерами и строением, создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров α,g-решетки вызывает и изменение свойств феррита и аустенита. Искажение решетки приводит к затруднению движения дислокаций. Указанные факторы вызывают упрочнение называемое твердорастворным.

Для примера на рис.2.2 показано изменение механических свойств феррита (твердость, ударная вязкость) при растворении в нем различных элементов.

а

б

Рис. 12. Влияние легирующих элементов на свойства феррита а – твердость; б — ударная вязкость

Как видно из диаграмм, хром, молибден, вольфрам упрочняют феррит меньше, чем никель, кремний и марганец. Молибден вольфрам, марганец и кремний снижают вязкость феррита. Хром уменьшает вязкость значительно слабее перечисленных элементов, а никель не снижает вязкости феррита.

Важное значение имеет влияние элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению. Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупким разрушениям.

Приведенные данные относятся к медленно охлажденным сплавам.

Карбидная фаза в легированных сталях.

В сталях карбиды образуются только металлами, расположенными в периодической системе элементов левее железа. Эти металлы имеют менее достроенную d-электронную полосу. Чем левее расположен в периодической системе карбидообразующий элемент, тем менее достроена его d-полоса. Вместе с тем, многочисленные опыты показывают, что, чем левее в периодической системе расположен элемент, тем более устойчив карбид.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d-электронной полосы атома металла. Только металлы с d-электронной полосой, заполненной меньше, чем у железа, являются карбидообразующими; активность их как карбидообразователей тем сильнее и устойчивость образующихся карбидных фаз тем больше, чем менее достроена d-полоса у металлического атома. Фактически мы встречаемся в сталях лишь с карбидами шести видов:

| M3C | Карбиды I группы | MC | карбиды II группы |

| M23C6 | |||

| M7C3 | M2C | ||

| M6C |

где под М подразумевается сумма карбидообразующих элементов.

Карбиды, отнесенные в I группу, имеют сложную кристаллическую структуру. Особенность строения карбидов II группы заключается в том, что они имеют простую кристаллическую решетку и кристаллизуются обычно со значительным дефицитом по углероду. Карбиды II группы трудно растворимы в аустените. Это значит, что при нагреве (даже очень высоком) они могут не перейти в твердый раствор. Карбиды I группы легко растворяются в аустените.

Все карбидные фазы обладают высокой температурой плавления и высокой твердостью. Карбиды II группы в этом отношении превосходят карбиды I группы.

Порядок растворения карбидов в аустените определяется их относительной устойчивостью, а степень перехода в раствор — их количеством.

Классификация легированных сталей.

Легированные стали могут быть классифицированы по четырем признакам: по равновесной структуре (после отжига), по структуре после охлаждения на воздухе (после нормализации), по составу и по назначению.

Классификация по равновесной структуре

- Доэвтектоидные стали, имеющие в структуре избыточный феррит.

- Эвтектоидные стали, имеющие перлитную структуру.

- Заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды.

- Ледебуритные стали, имеющие в структуре первичные карбиды, выделившиеся из жидкой фазы. В литом виде избыточные карбиды совместно с аустенитом образуют эвтектику — ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит.

- Ферритные стали.

- Аустенитные стали.

Большинство легирующих элементов сдвигают точки S и Е (на диаграмме Fе — С) в сторону меньшего содержания углерода, поэтому граница между доэвтектоидными и заэвтектоидными сталями, заэвтектоидными и ледебуритными — в легированных сталях лежит при меньшей содержании углерода, чем в углеродистых.

Классификация по структуре после охлаждения на воздухе

Исходя из структуры, получаемой после охлаждения на спокойном воздухе образцов небольшой толщины, можно выделать три основных класса сталей: 1. перлитный; 2. мартенситный; 3. аустенитный.

Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного -более значительным и, наконец, аустенитного — высоким содержанием легирующих элементов. Получение этих классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается.

Классификация по составу.

В зависимости от состава легированные стали классифицируются как никелевые, хромистые, хромоникелевые и т.п. Классификационный признак — наличие в стали тех или иных легирующих элементов.

В зависимости от количества легирующих элементов:

- низколегированные – суммарное количество легирующих элементов не превышает 3%.

- среднелегированные – суммарное количество легирующих элементов от 3% до 10%.

- высоколегированные — суммарное количество легирующих элементов более 10%, но менее 50%.

Формула изобретения

1. Способ получения высокопрочного чугуна из исходного чугуна с содержанием серы выше 0,04%, включающий расплавление шихты в плавильном агрегате, доведение температуры расплава до 1420-1460°С, первичное модифицирование его лигатурой с содержанием редкоземельных металлов и кремния с получением в структуре чугуна вермикулярного графита на изломе контрольного образца и вторичное модифицирование, отличающийся тем, что лигатуру при первичном модифицировании равномерно подают на струю металла через дозатор при сливе металла в раздаточный ковш, а при вторичном модифицировании вместе с вторичной лигатурой в расплав чугуна вносят дополнительно первичную лигатуру в количестве до 0,5% от массы жидкого чугуна с укладкой их на дно ковша для получения чугуна с шаровидной формой графита.

2. Способ по п.1, отличающийся тем, что предварительный оценочный расчет количества первичной лигатуры производят исходя из содержания серы в исходном чугуне.

3. Способ по п.1, отличающийся тем, что после первичного и вторичного модифицирования расплав чугуна выдерживают 4÷6 мин и 0,5÷1,0 мин соответственно для всплытия шлака, который снимают с поверхности жидкого чугуна.

Опишите получение высокопрочного и ковкого чугунов

Ковким называется чугун в отливках, изготовленных из белого чугун и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий чугун обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах. Механические свойства ковкого чугун определяются структурой металлической основы, количеством и степенью компактности включений графита. Металлическая основа ковкого чугун в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной. Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность, применяют ферритный ковкий чугун Для интенсификации процесса графитизации при термообработке ковкий чугун модифицируют Te, В, Mg и др. элементами. Ковкий чугун используют в основном в автомобиле-, тракторо- и сельхозмашиностроении. Наблюдается тенденция (особенно в автомобилестроении) к замене ковкого чугун высокопрочным с шаровидным графитом с целью повышения прочности отливок, уменьшения длительности технологического цикла и упрощения технологии изготовления.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого чугуна присадками Mg, Ce, Y, Ca и некоторых др. элементов (в чистом виде или в составе сплавов). Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугун с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей. При чисто ферритной матрице (в литом или термообработанном состоянии) обеспечивается повышенный уровень пластичности. Высокопрочный чугун обладает хорошими литейными и технологическими свойствами (жидкотекучесть, линейная усадка, обрабатываемость резанием), но по значению сосредоточенной объёмной усадки приближается к стали. Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугун Высокопрочные чугун, имеющие включения т.н. вермикулярного графита (при рассмотрении в оптическом микроскопе — утолщённые изогнутые пластины со скруглёнными краями), по свойствам занимают промежуточное положение между чугун с шаровидным и чугун с пластинчатым графитом. Этот чугун обладает хорошими технологическими свойствами при небольшой объёмной усадке и высокой теплопроводностью (почти такой же, как у серого чугун). Чугун с вермикулярным графитом применяется в дизелестроении и других областях машиностроения.

Ковким называется чугун в отливках, изготовленных из белого чугун и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий чугун обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах. Механические свойства ковкого чугун определяются структурой металлической основы, количеством и степенью компактности включений графита. Металлическая основа ковкого чугун в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной. Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность, применяют ферритный ковкий чугун Для интенсификации процесса графитизации при термообработке ковкий чугун модифицируют Te, В, Mg и др. элементами. Ковкий чугун используют в основном в автомобиле-, тракторо- и сельхозмашиностроении. Наблюдается тенденция (особенно в автомобилестроении) к замене ковкого чугун высокопрочным с шаровидным графитом с целью повышения прочности отливок, уменьшения длительности технологического цикла и упрощения технологии изготовления.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого чугуна присадками Mg, Ce, Y, Ca и некоторых др. элементов (в чистом виде или в составе сплавов). Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугун с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей. При чисто ферритной матрице (в литом или термообработанном состоянии) обеспечивается повышенный уровень пластичности. Высокопрочный чугун обладает хорошими литейными и технологическими свойствами (жидкотекучесть, линейная усадка, обрабатываемость резанием), но по значению сосредоточенной объёмной усадки приближается к стали. Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугун Высокопрочные чугун, имеющие включения т.н. вермикулярного графита (при рассмотрении в оптическом микроскопе — утолщённые изогнутые пластины со скруглёнными краями), по свойствам занимают промежуточное положение между чугун с шаровидным и чугун с пластинчатым графитом. Этот чугун обладает хорошими технологическими свойствами при небольшой объёмной усадке и высокой теплопроводностью (почти такой же, как у серого чугун). Чугун с вермикулярным графитом применяется в дизелестроении и других областях машиностроения.