Аббревиатурой КГШП называют горячештамповочный пресс кривошипного типа. Исключительно высокая мощность отдельных моделей такого оборудования делает его оптимальным выбором для предприятий, занимающихся переработкой металлического лома.

Горячештамповочный кривошипный пресс номинальной силой 14000 тс. Используется для горячей штамповки коленчатых валов массой до 200 кг в составе современной роботизированной линии

Использование КГШП, в частности, позволяет успешно решать такую насущную для данных предприятий проблему, как пакетирование лома металлов, обладающих невысокой пластичностью (алюминиевые и титановые сплавы, бронзы и др.). Между тем приобретение пресса данного типа является для преимущественного большинства таких предприятий непозволительной роскошью. Основной сферой применения КГШП, которые представлены на современном рынке в большом разнообразии модификаций, является оснащение производства, выпускающего свою продукцию крупными, средними и мелкими сериями.

На видео ниже можно увидеть в работе кривошипный горячештамповочный пресс K8540.

Сведения о производителе однокривошипного пресса К2019

Пресс К2019 выпускал Курский завод кузнечно-прессового оборудования, основанный в 1943 году.

В настоящее время пресс К2019 производят:

- Долина, ПАО Кувандыкский завод КПО г. Кувандык Оренбургская обл.

- ПрессМаш, ООО Станкостроительное Объединение, г. Москва

Станки, выпускаемые Курским заводом кузнечно-прессового оборудования

- К2019

пресс однокривошипный простого действия открытый для листовой штамповки 80 кН - КД2114

пресс однокривошипный простого действия открытый для листовой штамповки 25 кН - КД2118

пресс однокривошипный простого действия открытый для листовой штамповки 63 кН - КД2318

пресс однокривошипный простого действия открытый для листовой штамповки 63 кН

Электрогидравлический пресс своими руками — Сделай сам

Такое оборудование, как электрогидравлический пресс, благодаря своей универсальности и высокой эффективности активно используется как на крупных производственных предприятиях, так и в небольших мастерских, а также на станциях технического обслуживания автомобилей. Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

- запрессовка, выпрессовка шестерней, подшипников и валов;

- штамповка, правка и гибка изделий из металла;

- прессование изделий, изготавливаемых из деревянной стружки, пластика и металла.

Пресс электрогидравлический Р-342М предназначается для выполнения работ по выпрессовке, правке и запрессовке в ремонтных мастерских

Серийный электрогидравлический пресс обойдется достаточно дорого, но можно не приобретать его, а изготовить своими руками.

Установка гидроцилиндра на станине

Процесс монтажа гидроцилиндра на станине самодельного гидропресса выполняется в определенной последовательности.

1. Подгонка гидроцилиндра, фланца и плиты

Корпус гидроцилиндра, чтобы его можно было поместить во внутреннюю часть фланца, протачивается на токарном станке.

Фланец, для изготовления которого можно использовать автомобильную ступицу, также проходит обработку на токарном станке.

Для того чтобы проточить отверстие в металлической плите, которая будет использоваться в качестве основания для установки гидроцилиндра, к ней необходимо приварить круглую бобышку. При помощи последней такая плита и будет фиксироваться в патроне токарного станка.

Плита толщиной 20 мм с наваренной в центре бобышкой

После того как отверстие в плите будет расточено, ее приваривают к балкам станины-основания.

Фланец, в котором уже подготовлено посадочное отверстие, надевают на гидроцилиндр и обваривают по кругу.

Фланец, приваренный на гидроцилиндре

Очень важно, чтобы фланец и гидроцилиндр были соединены максимально ровно, для этого прилегающую поверхность фланца необходимо обработать на токарном станке. 2. Монтаж верхних балок и гидроцилиндра

Плита, которая уже соединена с балками, устанавливается на станину и соединяется с ней при помощи сварки.

Через отверстия на посадочной части фланца в плите просверливаются отверстия, которые необходимы для размещения крепежных болтов.

Установка верхней балки производится строго перпендикулярно опорам

Гидроцилиндр не должен крепиться только в одной точке, поэтому необходимо изготовить еще один фланец, надеть его на верхнюю часть цилиндра и приварить его к балкам.

Установка верхнего фланца

Тавровые балки, установленные в верхней части станины, соединяются между собой при помощи сварки.

3. Установка станины и маслостанции

Чтобы пресс гидравлический, который вы изготовили, мог полноценно функционировать, на него необходимо установить маслостанцию и соединить ее при помощи шлангов с гидроцилиндром.

Монтаж станины и двухпоточной гидростанции, выдающей давление в 700 Бар

Таким образом, сделать гидравлический пресс с электроприводом своими руками несложно. При этом вы получите в свое распоряжение оборудование, способное решить многие технические задачи.

Изготовление гидравлического пресса своими руками

Гидравлический пресс получил широкое распространение. Это устройство применяется во множестве автомастерских для осуществления запрессовок и выпрессовок подшипников, различных шестеренок и валов. В домашней мастерской очень часто используется пресс гидравлический ручной, изготовленный своими руками, так как установки, изготовленные в промусловиях, имеют высокую стоимость.

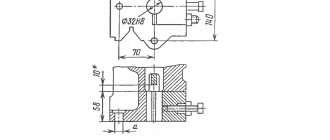

К2019 Размеры подштамповой плиты кривошипного пресса

Размеры подштамповой плиты кривошипного пресса к2019

Диаграмма допускаемых усилий однокривошипного пресса к2019

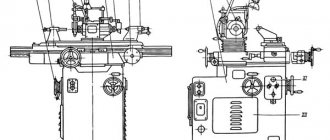

К2019 изображение однокривошипного пресса

Фото однокривошипного пресса к2019

Фото однокривошипного пресса к2019

Фото однокривошипного пресса к2019

Устройство и принцип работы

Горячештамповочный пресс предназначен для обработки заготовки при температуре до 1200°С. При этом в конструкции оборудования существуют некоторые особенности:

- Для средней и низкой номинальной мощности устанавливаются асинхронные электродвигатели. При высокой мощности производитель применяет синхронные агрегаты, которые развивают усилие до 31,5 МН.

- Вращательное движение передается через ремни в форме клина.

- Основной вал, принимающий движение, устанавливается в подшипниковые опоры. С одной стороны располагается маховик, а на другом конце механизм преобразования скорости для эксцентрикового вала.

- На вал эксцентрик с одной стороны устанавливают ленточные тормоза, а с другой муфту для включения, которая содержит несколько фрикционных дисков.

- На прессе монтируется система управления тормозом и муфтой.

- Станок снабжается направляющими для ползуна.

- Открытая высота регулируется клином, который устанавливают на столе.

- Станина состоит из нескольких элементов, которые соединяют разогретыми шпильками.

- Неподвижную часть пресса монтируют на рабочем столе.

- Система смазки и контроля за работой оборудования устанавливается производителем.

Принцип работы:

- Электродвигатель передает движение на маховое колесо, промежуточный вал.

- Муфта включается при достижении установленного количества оборотов в минуту, в нее под давлением подается воздух и происходит соединение эксцентрикового вала с шатуном.

- Тормоз, расположенный на конце основного вала, автоматически отключается.

- Ползун начинает поступательное движение с возвратом.

- Подвижная часть штампа благодаря ползуну выполняет операцию горячего прессования.

- При движении ползуна вверх происходит автоматическое выталкивание готового изделия.

В конструкцию дополнительно могут добавляться приспособления для закрепления заготовки и автоматизации процесса.

Промышленное оборудование (Фото: Instagram / kubanzheldormash)

Это интересно: Химическая металлизация: технология, выполнение в домашних условиях

Расположение основных узлов однокривошипного пресса К2019

Расположение основных узлов однокривошипного пресса к2019

- Станина К2019-11-001

- Привод К2019-21-001

- Вал эксцентриковый К2019-23-001

- Командоаппарат — К2019-24-001

- Установка муфты-тормоза К2019-26-001

- Ползун К2019-31-001

- Воздухопровод КЕ2118.01-41-001

- Ограждение привода К2019-71-001

- Ограждение командоаппарата — КЕ2114.01-72-001

- Ограждение рабочей зоны —

- Электрооборудование К2019-91-001

- Пост управления кнопочный КЕ2114.01-92-00

- Маховик —

- Сдуватель пневматический

Конструкция

Особенности выполнения технологических операций при высоких (до 1000…1200

0

С) температурах обусловили следующий состав узлов такого оборудования:

- Асинхронный электродвигатель переменного тока (для КГШП особо больших усилий, превышающих 31,5 МН, в качестве привода применяются синхронные двигатели, и даже приводы постоянного тока).

- Мощная клиноременная передача.

- Приёмный вал, вращающийся в подшипниках скольжения, на котором с одной стороны устанавливается маховик, а с другой – открытая понижающая передача, предающая крутящий момент на эксцентриковый вал.

- Эксцентриковый вал, на одном конце которого монтируется ленточный тормоз, а на другом – фрикционная многодисковая муфта включения.

- Система включения (муфта, тормоз), с которой конструктивно связан также узел торможения маховика КГШП.

- Кривошипно-шатунный механизм с дополнительными верхними направляющими ползуна. К нижнему торцу ползуна крепится подвижная половина штампа.

- Клиновой механизм регулировки закрытой высоты пресса, который устанавливается на столе пресса.

- Жесткая станина, собираемая из отдельных элементов, и скрепляемая между собой стяжными шпильками. Они затягиваются в горячем состоянии, чтобы создать требуемый уровень сжимающих напряжений.

- Стол пресса, к которому крепится неподвижная часть штампа.

- Системы смазки и управления горячештамповочным прессом. Последняя обязательно включает в себя элементы контрольно-диагностической аппаратуры.

КГШП

КГШ могут работать либо автономно, либо в составе специализированных штамповочных линий.

Особенностями работы КГШП, по сравнению с обычным кривошипным оборудованием, считаются:

- Высокая быстроходность, чтобы обеспечить минимальное время остывания заготовки/отхода;

- Высокая мощность привода, что связано с необходимостью обеспечить повышенный расход энергии в течении достаточно короткого технологического цикла горячей штамповки;

- Наличие верхнего и нижнего выталкивателей (соответственно, в ползуне и столе), использование которых исключает залипание горячих заготовок в штампе;

- Нерегулируемость шатуна, что делает его более жёстким и прочным;

- Увеличенное количество дисков муфты включения.

На современных конструкциях КГШП вместо традиционного, кривошипно-шатунного механизма устанавливают кривошипно-клиновой, который выгодно отличается повышенной точностью штамповки и меньшим износом поверхностей контакта.

Расположение органов управления однокривошипным прессом К2019

Расположение органов управления однокривошипным прессом К2019

- Педаль

- Вводной выключатель

- Переключатель режимов работы

- Счетчик

- Световая сигнализация

- Выключатель местного освещения

- Кнопка «Стоп непрерывных ходов»

- Кнопка «Общий стоп»

- Кнопка «Пуск электродвигателя»

- Кнопки «Ход ползуна» (Двуручное включение)

Электрическая схема управления прессом ПВГ-8-2-0 — Физика

Такое оборудование, как электрогидравлический пресс, благодаря своей универсальности и высокой эффективности активно используется как на крупных производственных предприятиях, так и в небольших мастерских, а также на станциях технического обслуживания автомобилей. Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

- запрессовка, выпрессовка шестерней, подшипников и валов;

- штамповка, правка и гибка изделий из металла;

- прессование изделий, изготавливаемых из деревянной стружки, пластика и металла.

Пресс электрогидравлический Р-342М предназначается для выполнения работ по выпрессовке, правке и запрессовке в ремонтных мастерских

Серийный электрогидравлический пресс обойдется достаточно дорого, но можно не приобретать его, а изготовить своими руками.

Принцип работы

Гидравлические прессы, оснащенные электрическим приводом, способны развивать огромные усилия, что объясняется особенностями конструкции такого оборудования. Принцип, по которому работает электрогидравлический пресс, состоит в следующем.

- Двигатель, работающий от сети электрического питания, приводит в действие гидравлический насос.

- Гидронасос в свою очередь поддерживает давление рабочей жидкости в первой камере пресса.

- Поршень первой камеры передает давление во второй цилиндр электрогидравлического пресса, где оно увеличивается в разы.

- Давление, создаваемое во второй камере гидроцилиндра, передается непосредственно на рабочий орган электрогидравлического пресса.

Схема гидравлического пресса рамного типа (нажмите для увеличения)

Таким образом, величина рабочего давления, которое будет сообщаться рабочему органу электрогидравлического пресса, зависит от того, насколько отличаются площади поршней в двух его цилиндрах.

В основу работы пресса, основным рабочим органом которого выступает гидравлический насос, положен закон Паскаля, который состоит в том, что сила, действующая на какую-либо площадь, передается по всему объему, и она имеет равное значение по всем направлениям.

Схема кривошипного пресса

Рассмотрим схему кривошипного пресса, приведенную на рисунке 17, предусматривающую четыре режима работы.

Электродвигатель М,

включаемый контактором К,вращается постоянно и через механическую передачу приводит во вращение ведущую часть фрикционной муфты, которая управляется электромагнитом ЭМ, воздействующим на переключатели пневмосистемы.

Двигатель работает от сети с напряжением 380 В, катушки контактора К и электромагнита запитываются от вторичной обмотки трансформатора Тр напряжением 127 В, схема управления и лампа местного освещения ЛО — 36 В, сигнальные лампы 1ЛС, 2ЛС – 6 В.

Создавая гальваническую развязку между сетью и цепями управления, трансформатор исключает появление паразитных цепей в аварийных режимах, приводящих к самопроизвольному включению пресса.

С помощью переключателя ПР, диаграмма работы которого приведена на рисунке 18, обеспечиваются четыре режима работы:

1) автоматическая работа на непрерывных ходах;

2) одиночные ходы при двуруком управлении;

3) одиночные ходы с управлением от электроконтактной педали;

4) наладочный или толчковый режим.

Как видно из диаграммы на рисунке 18 в наладочном режиме замкнуты контакта ПР1 и включение электромагнита ЭМ и, соответственно, фрикционной муфты производится при нажатии кнопки КнПм и включения реле РЭ.

Пря автоматической работе, когда замкнуты ПР2 иПРЗ включение муфты осуществляется также нажатием КнПм при замкнутом контакте ВЗР, когда опущена защитная решетка, ограждающая рабочую зону.

В режиме одиночных ходов, когда замкнуты ПР2 и ПР4, после включения контактора К, через ПР4 и размыкающие контакты электро-контактной педали ВПЭ и кнопок двурукого управления 1Кн и 2Кн запитывается катушка блокировочного реле РБ, которое при включении через контакты КА2 берет себя на самопитание.

Рисунок 17 — Схема кривошипного пресса

| Контакты режима | Автоматическая работа | Одиночные ходы при управлении от | Наладочный режим | |

| кнопок | педали | |||

| ПР1 | — | — | — | Х |

| ПР2 | Х | Х | Х | — |

| ПР3 | Х | — | — | — |

| ПР4 | — | Х | Х | — |

| ПР5 | — | Х | — | — |

| ПР6 | — | — | Х | — |

Рисунок 18 — Диаграмма работы переключателя ПР

При двуруком управлении (замкнут ПР5), нажимая кнопки 1Кн и 2Кн через ПР5 и замкнувшийся контакт Р5 запитывается катушка реле РЭ, которое включает электромагнит ЭМ пневмопереключателя. Фрикционная муфта включается и кривошипный вал начинает поворачиваться.

В нижней мертвой точке замыкается контакт КА1 и через ПРЗ реле РЭберет себя на самопитание. Кнопки можно отпустить, т.к. ползун поднимается и для рук безопасен. Вблизи верхней мертвой точки контакты КА1 и КА2 размыкаются и ползун останав-ливается.

Если кнопки все время держать нажатыми, то размыкающие контакты 1Кн и 2Кн будут открыты. Вблизи верхней мертвом точки контакты КА2 размыкаются а реле РЭ отпадает, отключая своими размыкающим контакты РЭ и ползун останавливается.

Чтобы получить новый ход пресса нужно отпустить кнопки и затем нажать их снова. Так предотвращают повторный ход ползуна (сдваивание ходов).

При управлении от электроконтактной педали, размыкание контактов ПР5 и замыкание ПР6 вводит в цепь катушки РЭ и контакты педали ВПЭ вместо 1Кн и 2Кн. Включение пресса и движение ползуна вниз происходит при опущенной решетке и замкнутых контактах В3Р. В остальном работа схемы аналогична работе в режиме двурукого управления.

Контрольные вопросы:

1 Вариант

1. Какие требования предъявляется к электроприводу и электрооборудованию кривошипных прессов?

2. Описать работу схемы кривошипного пресса в режиме одиночных ходов при управлении от электроконтактной педали.

2 Вариант

1. Какие аппараты управления применяются в прессах?

2. Дать общую характеристику схемы кривошипного пресса?

3 Вариант

1. При каких условиях применяют электроприводы с асинхронными двигателя-ми?

2. Описать работу схемы кривошипного пресса в режиме непрерывных ходов.

4 Вариант

1. При каких условиях применяют электроприводы с синхронными двигателя-ми?

2. Описать работу схемы кривошипного пресса в режиме одиночных ходов при двуруком управлении.

5 Вариант

1. В чем заключаются особенности применения СД для привода прессов?

2. Какие режимы работы пресса обеспечиваются схемой управления?

6 Вариант

1. Какими мерами обеспечивается безопасность обслуживания прессов?

2. О чем сигнализируют лампы 1ЛС и 2ЛС?

7 Вариант

1. В чем заключается назначение и принцип действия кулачкового командоаппарата?

2. В каком режиме допускается включение фрикционной муфты без включения электродвигателя?

8 Вариант

1. Как выглядят нагрузочные диаграммы вращающего момента АД и СД при их использовании в приводе прессов?

2. В чем заключается назначение контактов КА2 в схеме кривошипного пресса?

Виды и сферы применения

Как самодельные, так и серийно изготавливаемые гидропрессы классифицируются по нескольким параметрам:

- размерам;

- максимально производимому усилию;

- конструктивным особенностям оборудования (в частности, высоте штока).

Самыми мощными считаются гидравлические прессы, относящиеся к оборудованию напольного типа.

Пресс гидравлический напольного типа, отличающийся и значительными габаритами, способен создавать в одной точке давление, значение которого может достигать десятков мегапаскалей.

Сфера использования оборудования данного типа, которое может оснащаться дополнительными приспособлениями, достаточно широка. Напольные гидравлические прессы необходимы для решения таких технических задач, как:

- установка и снятие втулок, валов, подшипников;

- гибка труб;

- прессование изделий, изготовленных из различных материалов, в том числе и из металла.

В отдельных моделях электрогидравлических прессов напольного типа предусмотрена возможность изменения высоты расположения рабочего стола.

Пресс электрогидравлический 2135-1М, усилие 40 тонн

Настольные гидравлические прессы, наряду с небольшими размерами, отличаются меньшей мощностью. Давление, которое создается таким оборудованием, устанавливаемым на рабочий стол или верстак, редко достигает 20 т. Компактность электрогидравлических прессов настольного типа позволяет использовать их в небольших автомобильных и домашних мастерских.

Важным параметром электрогидравлических прессов, кроме усилия, которое они способны создавать, является высота их штока. От данного параметра, в частности, зависит то, с деталями каких размеров способно работать оборудование. Если у прессов настольного типа данный параметр может достигать 100 мм, то у напольных моделей он доходит до полуметра.

Электрогидравлические прессы благодаря своей универсальности используются во многих сферах деятельности. Такими сферами деятельности, в частности, являются машиностроение, деревообрабатывающая и пищевая промышленность. Однако чаще всего подобное оборудование можно встретить на станциях по ремонту автотранспортных средств.

Используя его, можно успешно решать не только все вышеперечисленные технические задачи, но и выправлять вмятины и другие повреждения кузова автомобиля.

В отличие от пневматического оборудования, применение которого требует наличия достаточно сложной пневмосистемы, гидравлический пресс с электроприводом достаточно просто подключить к сети электрического питания, и он будет нормально функционировать.

Зачем необходим пресс в домашней мастерской?

Дома маломощный гидравлический пресс может быть незаменимым помощником во время ремонта автомобиля и других видов работ. Чтобы выпрессовать сайлентблок или подшипник и на его место впрессовать новый, не нужно обращаться за помощью в автосервис и платить большие деньги.

При помощи пресса, своими руками можно сделать рихтовку, согнуть металлическую заготовку, под давлением прочно склеить друг с другом две детали, спрессовать жестяные банки, пластиковые бутылки, картон или бумагу, выжать влагу или масло. Приобретение пресса заводского производства обойдется в немалую сумму.

Но этот инструмент можно сделать и своими руками, потратившись лишь на требуемые материалы. Причем можно сделать устройство, адаптированное и приспособленное под конкретные потребности, с учетом необходимых задач.

Так как самодельному гидравлическому прессу в любом случае нужно будет определенное место, то при отсутствии мастерской его можно установить в гараже.

Как самостоятельно изготовить гидравлический пресс с электрическим приводом

Серийные гидравлические прессы с электроприводом стоят достаточно дорого, поэтому есть смысл задуматься над тем, как сделать электрогидравлический пресс своими руками. Для этого вам понадобятся нижеперечисленные инструменты и оборудование:

- сварочный аппарат;

- токарные станок;

- сверлильный станок;

- болгарка;

- электрическая дрель.

Этот пресс сможет выдать максимальное давление в 35 тонн

Несущей конструкцией электрогидравлического пресса, подвергаемой основным механическим нагрузкам, является каркас, прочности которого и следует уделить особое внимание. Хорошо подойдет для этих целей тавровая балка, изготовленная из металла такой толщины, чтобы он смог выдерживать нагрузки, создаваемые гидравлическим прессом, и при этом не прогибаться.

Каркас пресса из двутавровой балки

Конструктивно каркас самодельного электрогидравлического пресса представляет собой П-образную станину, сваренную из тавровых балок и установленную на основание, для изготовления которого можно использовать более тонкие швеллеры и уголки. В средней части такого каркаса (по его высоте) в него вваривается рабочая площадка, для изготовления которой применяются толстостенные швеллеры.

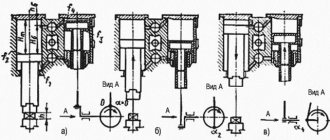

Схема кинематическая однокривошипного пресса К2019

Кинематическая схема однокривошипного пресса К2019

Перечень элементов кинематической схемы

- Электродвигатель

- Шкив привода

- Маховик привода

- Муфта-тормоз

- Вал эксцентриковый

- Гайка

- Втулка эксцентриковая

- Шатун

- Винт регулировочный

- Ползун

- Упор выталкивателя

- Планка выталкивателя

- Головка воздухоподводящая

- Подшипник

- Подшипник

- Подшипник

Релейная логика

Как я уже говорил, любой схеме на реле соответствует схема на логических элементах. И, ИЛИ, НЕ, Линия задержки, Триггер (ячейка памяти) – всё это реализуется на реле.

Вот интересное видео, где об этом подробно рассказано:

Рекомендую сайт pro-rza.ru для тех, кто занимается схемами на реле (а также алгоритмами программ) профессионально, а не только на основе интуиции). Также можно найти много интересного по теме, если ввести в Яндексе запрос “схемы на релейной логике”.

Описание работы пресса К2019

Станина

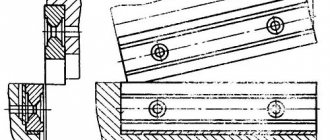

Станина пресса рис. 10 чугунная коробчатой формы, воспринимает все усилия, возникающие при штамповке, крепится на двух стойках 8 и 10 посредством четырех пальцев.

В верхней части станины 2 в стаканах 11 и 12 расположены подшипники качения 13, служащие опорой для эксцентрикового вала.

Сверху, на скосе станины 2, имеется платик для подмоторной плиты, на которой устанавливается электродвигатель.

Спереди, на специально обработанных местах станины, крепятся призматические регулируемые направляющие 17 для ползуна.

Регулировка направляющих осуществляется винтами с помощью резьбового соединения 14, 15 и 16.

Передняя часть станины закрыта дверкой 3.

На рабочей плоскости стола закреплена подштамповая плита 6.

Для работы на провал на столе и плите предусмотрены отверстия.

В нижней части станины крепится наклонный склиз 7 для удаления штампованных деталей или отходов.

Привод

Привод (см. кинематическую схему на рис. 9).

Регулировка величины хода ползуна осуществляется вращением эксцентриковой втулки 2, которая соединена с валом 1 через зубчатое зацепление и выводится из зацепления вращением гайки 3.

После установки необходимой величины хода ползуна эксцентриковая втулка вводится в зацепление с эксцентриковым валом вращением гайки 3, которая стопорится винтом 6.

Необходимая величина хода ползуна устанавливается по шкале 4 с помощью указателя 5.

Установка муфты-тормоза (рис. 12)

Установка муфты-тормоза состоит из маховика 1-3 и муфты-тормоза 5-14, закрепленных на эксцентриковом валу 4 пресса, воздухоподводящей головки 15-18, закрепленной на муфте-тормозе и кронштейна 21, соединенного пальцами 20 с муфтой-тормозом и закрепленного на станине пресса.

Опорами маховика 1 являются радиальные шарикоподшипники 2, посаженные на втулку 3, установленную в свою очередь на эксцентриковый вал 4.

Муфта-тормоз жестко сблокированная многодисковая фрикционная с пневматическим включением состоит из следующих частей:

- ведущей — ведущих дисков 5 муфты с фрикционными накладками;

- ведомой — ступицы 6 с неподвижно присоединенным поршнем 7, цилиндра 8, перемещающегося вдоль оси, промежуточных дисков 9, опорных гаек 10, установленных по резьбе ступицы 6 и поршня 7, нажимного диска 11, установленного жестко на цилиндре 8;

- тормозной — тормозного диска 12 с фрикционными накладками.

По мере износа фрикционных накладок 5 и 12 увеличивается зазор «а», что вызывает повышенный стук при включении муфты и увеличивается расход воздуха. Для регулировки этого зазора служит разрезные гайки 10, которые фиксируются от отвинчивания гайками 13.

Унифицированная воздухоподводящая головка состоит из корпуса 15, штуцера 16, расположенных между ними резиновых уплотнений 17 и радиальных шарикоподшипников 18.

Работа муфты-тормоза происходит следующим образом:

Сжатый воздух через воздухоподводящую головку 15-18, поршень 7, ступицу 6 поступает в пневмокамеру «Б» и перемещает цилиндр 8 вдоль оси вала эксцентрикового в сторону муфты, который зажимает ведущие диски 5 муфты, связанные постоянно с маховиком через пальцы 19, обеспечивая передачу крутящего момента через ступицу б на вал эксцентриковый 4.

В момент торможения вала эксцентрикового 4 сжатый воздух из пневмокамеры выпускается в атмосферу через воздухоподводящую головку 15-18, при этом цилиндр 8 под воздействием пружин 14 возвращается в сторону тормоза и зажимает тормозной диск 18, сидящий на пальцах 20, закрепленных в кронштейне 21, который жестко связан со станиной.

Ползун (рис. 13)

Ползун является рабочим органом пресса, к которому крепится верхняя часть штампа.

Ползун 13 пресса имеет коробчатую форму с призматическими двусторонними направляющими. Ползун крепится к валу эксцентриковому посредством винта регулировочного 5 и разъемного шатуна 4 в корпусе и крышке которого расположены бронзовые вкладыши 2 и 3 подшипника скольжения, охватывающие эксцентриковую втулку.

Суммарный зазор между направляющими ползуна и станины должен быть в пределах 0,04-0,08 мм. Зазор в шаровом соединении должен быть не более 0,015 мм. Зазор между бронзовыми втулками шатуна и эксцентриковой втулкой не более 0,1 мм.

Шаровая головка винта регулировочного 5, нижняя опора 10 и плавающий вкладыш 8 помещены в ползуне 12. После регулировки зазора в шаровом соединении гайка 8, ввернутая в ползун 12, стопорится винтом 17.

Опорой шарового соединения является срезная предохранительная шайба 13, рассчитанная на разрушение при перегрузке пресса. При срезании предохранительной шайбы необходимо винтом 17 расстопорить гайку 18, вывернуты ее на 1,5-2 оборота приподнять шатун с регулировочным винтом, вращая за маховик пресса в режиме «Ручной проворот», заменить предохранительную шайбу 13, сняв крышку на окне в передней части ползуна, затянуть гайку 18 и застопорить ее винтом 17.

Регулировка величины штампового пространства производится вращением регулировочного винта за его шестигранник, установленная величина штампового пространства фиксируется стопорными втулками 20, которые стягиваются винтом с контргайкой 19.

Нижний предел регулировки штампового пространства ограничивается фиксатором 23.

Величина регулировки определяется по линейке 6.

В нижней части ползуна расположено отверстие под хвостовик верхней плиты штампа.

Крепление хвостовика осуществляется прижимом 17 посредством двух шпилек с гайками. Стопорный винт 15 служит для дополнительной фиксации хвостовика штампа, а также для отталкивании прижима при снятии штампа.

В пазу ползуна расположено коромысло выталкивателя, подпружиненное двумя прижимами.

Командоаппарат. (рис. 14)

Командоаппарат предназначен для коммутации тока в электрических цепях управления прессом и управления работой пневмосдувателя.

Командоаппарат устанавливается на левый конец вала эксцентрикового. На втулке 4 закреплены алюминевые диски 1, 2, 3. Бесконтактные выключатели 8, 9 и 10 типа БВК 201-24 установлены на кронштейне 7, закрепленном на станине.

- БВК (SQ1), переключаемый диском 2, управляет электромагнитным вентилем пневмораспределителя У7122А;

- БВК (SQ2), переключаемый диском 1, управляет другим электромагнитным вентилем пневмораспределителя сдвоенного трехлинейного (остановка ползуна ВМТ);

- БВK (SQ3) осуществляет блокировку хода ползуна вниз при двуручном включении (при недоходе ползуна до НМТ, отпускание кнопок двуручного включения вызывает останов ползуна).

Описание пресса

Работа пресса описывается словами так: Постоянно крутится двигатель с маховиком. При нажатии педали (или кнопки) срабатывает пневматическая муфта, через которую вращение маховика передается через кривошип на прессовой блок. Этот блок установленным на нем пуансоном либо резаком выдавливает в металле или вырезает нужные детали.

Маховик:

Маховик пресса. Видно шланг, воздух в котором приводит в действие муфту

Видели работу паровоза, где продольное движение вперед-назад преобразуется во вращательное движение колеса? Вот, то же самое происходит и в этом прессе, только наоборот – вращательное преобразуется в движение вверх-вниз.

Положение маховика для его остановки (то есть, для отключения электромагнита муфты) определяется с помощью бесконтактного датчика БВК201:

Бесконтактный датчик для определения углового положения маховика пресса

Вот картинка, поясняющая работу этого датчика:

Работа датчика положения

Показано исходное положение. Датчик активен, т.е. его контакты замкнуты. При вращении активатора в конце цикла он попадает в прорезь, и деактивируется. Далее важна инерция, благодаря которой активатор поворачивается ещё чуть, чтобы датчик снова стал активен. Эта инерция настраивается прижимом муфты.

Этот алгоритм мне нужно было реализовать в реальной схеме.

У меня на блоге есть также описания принципов работы и электрических схем других прессов – гидравлического и пневматического пресса. Рекомендую.

Шильдик:

Шильдик пресса КД 2122К усилие 16 тонн

К прессу постоянно подводится сжатый воздух давлением не менее 6 кгс/см2 для работы муфты.

В интернете есть инструкции и схемы для этого и подобных прессов, схема очень сложная, на транзисторах, с множеством функций и установок. Как правило, схема быстро ломается, и умельцы (такие, как я) переделывают на упрощенный вариант. О чём речь в статье.

Работу пресса можно будет увидеть на видео в конце статьи.

Электрооборудование. Общие сведения

Электрическая схема однокривошипного пресса К2019

Применяемое на прессе электрооборудование имеет следующий состав и характеристики:

- электродвигатель главного привода — асинхронный трехфазный переменного тока напряжением питания 380 В;

- электропневматические клапаны УV1, УV2 в пневмораспределителе У7122А на 24 В постоянного тока;

- шкаф управления.

Описание действия электрооборудования указано в паспорте на шкаф управления.

Блокировки

Электросхемами пресса и шкафа управления предусмотрены следующие блокировки:

- Нулевая блокировка;

- блокировка пневматических клапанов;

- блокировка дверок станины;

- блокировка окна ограждения маховика;

- реле давления воздуха;

- двуручного управления;

- угла торможения;

- клапанов управления.

Подача напряжения в схему пресса не вызывает самопроизвольного включения электроаппаратов. Достигается это путем заведения замыкающего контакта магнитного пускателя КМ в цепь собственной катушки.

Блокировка пневматических клапанов

При залегании одного из пневматических клапанов пневмораспределителя У7122А срабатывает микропереключатель SQ11 или SQ12 и отключает электродвигатель и муфту пресса.

Блокировка защитного экрана

При работе педалью включение муфты пресса возможно только при закрытом экране (нажат конечный выключатель в режиме «Одиночный ход»).

При работе кнопками SB3 и SB4 в режиме «Непрерывные ходы» включение муфты возможно только при закрытом экране (нажат конечный выключатель в режиме «Непрерывные ходы»).

Блокировка дверки станины

При открывании дверки станины освобождается конечный выключатель SQ15 и замыкающим контактом отключается электродвигатель и муфта пресса.

Блокировка окна ограждения маховика

При открывании окна ограждения маховика освобождается конечный выключатель и замыкающим контактом отключает электродвигатель и муфту пресса.

Блокировка реле давления воздуха

При падении давления воздуха в системе, реле SP срабатывает и своим замыкающим контактом отключает электродвигатель привода и муфту пресса, при этом загорается сигнальная лампа красного цвета на шкафу управления

Блокировка каналов управления и отказа командоаппарата

Управление каждым клапаном сдвоенного пневмораспределителя осуществляется от самостоятельного управляющего элемента командоаппарата по независимой цепи. При отказе одного из каналов управления или командоаппарата не происходи срабатывание одного из пневматических клапанов пневмораспределителя У7122А. срабатывает микропереключатель SQ11 или SQ12 и отключает электродвигатель и муфту пресса.

Составляем схему пресса

Простейшая схема, которая реализует нужный алгоритм, может выглядеть так:

Простейшая схема пресса кривошипного

Что напоминает? Да, это классическая схема с самоподхватом, которая широко применяется для запуска электродвигателей. Нулевой провод датчика решил не указывать, чтобы не загромождать схему. Не стал показывать силовые, аварийные и питающие цепи – по этому вопросу я уже писал на блоге не раз.

Контакты датчика – равносильны кнопке “Стоп”, SB – это педаль, либо 2 последовательные кнопки на панели. Реле КА1 имеет 2 группы контактов – одни для самоподхвата, другие – для включения электромагнита пневмоклапана ЭМ.

Работу схемы с самоподхватом можно представить как триггер, поскольку при кратковременном нажатии на Пуск она взводится, т.е Пуск = Set, Стоп = Reset, КА1 = Q (выход).

Нажатие на педаль SB – реле КА включается, становится на самоподхват своими контактами КА, и остается включенным до тех пор, пока датчик не разомкнет цепь питания реле. Так может пройти несколько ударов, пока оператор держит нажатой педаль. При отжатии педали цикл удара завершится в верхней точке, в месте перехода датчика через ноль.

При совершении полного оборота датчик деактивируется, КА1 выключается, активатор датчика по инерции проворачивается, и датчик активируется, чтобы можно было начать новый цикл прессования.

Чтобы при переходе через ноль клапан не щёлкал, контакты КА1, включающие ЭМ, можно зашунтировать НО контактами педали. Поскольку таких контактов у педали, как правило, нет – нужно поставить промежуточное реле.

Продолжаем усовершенствовать схему. Для того, чтобы можно было непрерывно вращать маховик, датчик можно зашунтировать. Тогда при кратковременном нажатии на педаль ЭМ включится, и будет оставаться включенным, пока не будет выключен непрерывный режим:

В схему добавляем выключатель SA1

На этой схеме я и остановился, только датчик включен через промежуточное реле.

Ещё есть в режиме наладки интересная и нужная особенность – при включении этого ручного режима можно сделать так, чтобы двигатель отключался. Тогда можно вручную крутить маховик как в одну, так и в другую сторону. Это полезно в тех аварийных случаях, когда пуансон пресса застревает в нижнем положении. Произойти это может в разных случаях – заклинивание детали, пропадание воздуха (точнее, понижение давления), и попадание руки под пресс. К сожалению, все эти случаи в массовом производстве – не редкость…

Продолжаем усложнять. Вводим ещё одно реле КА2, которое позволяет работать в режиме “1 нажатие = 1 удар”. Этот режим нужен для безопасности и не позволяет оператору сильно увлекаться.

Схема пресса с ограничением в 1 удар

Правая часть схемы осталась абсолютно та же, только второй НЗ контакт педали служит “анти-самоподхватом” – если педаль нажата, он разомкнут, и при размыкании датчика в конце цикла реле КА2 выключается.

Выключается этот режим тумблером SA2.

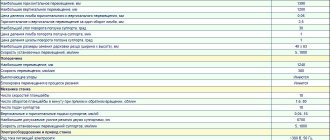

Технические характеристики пресса К2019

Технические характеристики однокривошипного пресса К2019

Технические характеристики однокривошипного пресса К2019

Гидравлический пресс с электроприводом своими руками: комплектующие и сборка

Такое оборудование, как электрогидравлический пресс, благодаря своей универсальности и высокой эффективности активно используется как на крупных производственных предприятиях, так и в небольших мастерских, а также на станциях технического обслуживания автомобилей. Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

- запрессовка, выпрессовка шестерней, подшипников и валов;

- штамповка, правка и гибка изделий из металла;

- прессование изделий, изготавливаемых из деревянной стружки, пластика и металла.

Пресс электрогидравлический Р-342М предназначается для выполнения работ по выпрессовке, правке и запрессовке в ремонтных мастерских

Серийный электрогидравлический пресс обойдется достаточно дорого, но можно не приобретать его, а изготовить своими руками.