Почему лазерная резка металла хоть и является дорогостоящей операцией, все равно очень востребована сегодня. Все дело в качестве реза и высокой скорости процесса. При этом резка металлов лазером практически проводится без отходов, потому что толщина среза очень тонкая. К достоинствам можно добавить ровные кромки, которые практически не требуют механической доработки, разрезаемые металлические заготовки не подвергаются деформации (только незначительно нагреваются участки, прилегающие к зоне реза). По сути, с помощью лазерной резки получается уже готовое изделия, которое можно использовать в дальнейшем по прямому его назначению.

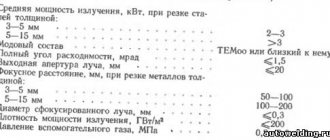

Технические характеристики проводимого процесса:

- скорость резки металлов: 0,167-12,5 м/с;

- отклонение деталей он нормативных размеров: 0,05-0,2 мм;

- ширина среза сталей толщиною 0,5-5 мм: 0,1-0,3 мм;

- может на кромках оставаться небольшой слой срезанного металла, который легко отделяется.

Лазерной резкой металлов можно резать любые металлические профили: листы, трубы, уголки и прочее. К тому же резке подвергаются металлические изделия, изготовленные по разным технологиям: литье, штамповка, прокат и так далее. От толщины заготовки зависит мощность используемого лазера. К примеру, чтобы разрезать деталь толщиною 12-15 мм, необходим лазер мощностью 1,5 кВт. Для резки заготовки толщиною 4-5 мм требуется лазер мощностью 0,5 кВт. При этом нет необходимости зачищать металлические заготовки, то есть подготавливать их к процессу. Единственное – это удаление антикоррозионной смазки, которую наносят в заводских условиях на некоторые профили.

Описание технологии

При применении лазерной резки вальцуемый металл подвергается влиянию эффектов отражения и поглощения излучения от лазера. Изменение габаритов и формы элементов при лазерной обработке достигается благодаря воздействию двух результатов излучения: плавления и испарения. Описание процесса заключается в следующем:

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

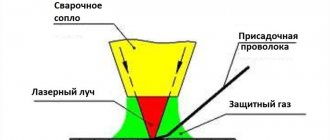

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Режимы

Резка лазером металлических заготовок зависит от следующих факторов:

- диаметра луча;

- мощности привода;

- обработки материалов защитными составами;

- количества линз, их расположения;

- вида металла или сплава, который подвержен обработке;

- толщины заготовки;

- предварительной очистки металла от ржавчины, грязи.

Также на скорость разделения деталей влияет используемый инертный газ. Например, если заменять кислород обычным воздухом, производительность аппарата снизится вдвое.

От выбранного режима создания реза зависит его качество. Главные факторы, которые влияют на состояние готового реза — скорость движения рабочей головки, толщина детали. Раскрой по металлу желательно совершать не спеша, чтобы не испортить рез.

Разновидности лазерных приборов

Лазер состоит из элементов:

- Особенного ключа энергии (системы накачки).

- Рабочего объекта, обладающего возможностью вынужденного излучения.

- Оптического резонатора (набор специализированных зеркал).

Принадлежность обработки к той или иной вариации определяется по методу применяемого лазера и его мощи. Сейчас имеется следующее классифицирование лазеров:

- Твердотельные (мощь не более 7 квт).

- Газовые (мощь до 22 квт).

- Газодинамические (мощь от 110 квт).

В производственных целях большей известностью пользуется обработка железа с твердотельным прибором. Светоизлучение может подаваться в импульсном или сплошном режиме. В качестве трудового тела применяется рубин, стекло с добавкой неодима или CaF2 (флюорит кальция). Главным достоинством твердотельных лазеров считается способность создания мощного импульса энергии за несколько секунд.

Газовые лазеры используются для обработки железа в технологических и научных целях. Активным катализатором выступает смесь газообразного азота, углекислого газа и гелия, элементы которых активизируются электрическим разрядом и дают лазерному лучу монохромность и направленность.

Огромной мощностью отличаются газодинамические устройства. Рабочее тело — углекислый газ. Сначала газ прогревается до самой высокой температуры, потом он пропускается через небольшой канал, где случается расширение и последующее охлаждение углекислого газа. В результате этой процедуры выделяется энергия, применяемая для лазерной обработки железа.

Газодинамические устройства можно применять для обработки железа с любой поверхностью. Благодаря небольшому расходу лучевой энергии, их можно разместить на расстояние от обрабатываемой части и при этом сберечь качество резки железа.

Газовые лазеры для резки твердых материалов

Как понятно из названия, активной средой этих лазеров является газ. Углекислый газ, CO2. Под действием мощного тока этот газ переходит в возбужденное состояние и начинает излучать свет.

Однако хаотичный газ, конечно, излучает его как попало, во все стороны — и для работы его еще потребуется собрать в луч. За это отвечает сложная система зеркал и линз. Она концентрирует луч и направляет его в нужную точку. В этом и заключается одна из проблем газовых лазеров — для работы нужно, чтобы все эти зеркала были целы, их было достаточно, и вся эта система была точно настроена. Настройщик оптических систем — дорогостоящий специалист, регулярная работа которого, естественно, закладывается в стоимость резки газовым лазером, которую оплачивает заказчик.

Впрочем, газовые лазеры всё равно пока остаются чрезвычайно распространенными — они этого достойны, за долгие годы их существования они подтвердили, что выдают качественный луч и достаточно мощны.

По мощности, правда, есть нюанс. Мощности распространенных газовых лазеров вполне достаточно для того, чтобы разрезать дерево, различные пластики, стекло, даже камень — но вот металл дается им туго. Здесь вопрос в их КПД. Даже сконцентрированный луч CO2-лазера оказывается значительно больше в диаметре, чем луч, например, волоконного лазера. Значит, та же самая энергия распределяется по большой поверхности — и, скорее всего, ее окажется недостаточно, чтобы эффективно нагревать металл до точки плавления.

Так что в металлообработке газовые лазеры использовать невыгодно.

А вот пример корпуса производства «Металл‑Кейс»:

Корпус аудиоаппаратуры с шелкографией (4 фото)

Оборудование

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские ), так и иностранные предприятия (немецкая ).

Что снижает точность

Оборудование для лазерной резки, независимо от стоимости, в процессе эксплуатации теряет показатели точности позиционирования лазерного луча. Причины таких сбоев:

- нарушение юстировки оптической системы;

- истирание покрытия на зеркалах;

- загрязнения фокусирующих линз;

- нарушение жесткости конструкции;

- изменение угла рабочей поверхности.

При обнаружении нарушения юстировки выполняется повторная настройка с выставлением центра каждого рефлектора. Поврежденные и истертые линзы заменяют новыми. Фокусирующие линзы и зеркала профилактически аккуратно протираются и очищаются от пыли. При ослаблении натяжения приводных ремней осуществляют их выравнивание. Перед работой проверяется прочность закрепления линзы в излучателе (во избежание вибрации).

Лазерная резка тонкого железа

Промышленным изготовителям удобнее применять листы металла для нарезки, чем необработанные части большой толщины. При этом можно экономить электроэнергию и применять методы резки листового железа с большей мощностью.

Методы нарезки железа, лист которого подготовлен к обработке, — это кислородная нарезка (выжигание), резка группой газов (аргон, азот) и сжатым воздухом. Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

- Большую точность отдачи и нарезки лазерного луча.

- Возникает меньше пыли на плоскости детали.

- Маленькая вероятность нанесения повреждений листу железа.

- Понижение энергетических затрат.

- Формирование объемных простых конструкций с высокий скоростью и наименьшей площадью отделываемого материала.

Благодаря своим плюсам и применению точного передового оборудования, резка железа используется для создания:

- Частей машиностроительной техники.

- Декоративных подставок, полок, стеллажей и оснащения для торговой промышленности.

- Составляющих котлов, емкостей, дымоходов и печей.

- Звеньев дверей и ворот, кованных ограждений.

- Личного дизайна шкафов и корпусов.

- Своеобразных вывесок, букв и трафаретов.

Использование резки имеет массу преимуществ перед иными видами отделки металла. Потому все больше предприятий употребляют в своем производстве именно лазерную обработку железа.

Что понимается под раскроем металла

Раскрой листового металла относится к заготовительным операциям. Они выполняются с целью сформировать детали, пригодные для сварки и монтажа. По сути, это производство фрагментов металлоконструкций. На предприятиях нередко работают целые заготовительные подразделения, где производится резка, обработка краев реза, гибка и т. д. В результате получаются заготовки, требующие дополнительной обработки, или уже готовые детали. Все зависит от того, какие технологии и оборудование применяются на этом этапе.

Перед началом раскроя нужно рационально разместить «выкройки» на листе. Заготовка может быть любой формы, но проще всего, конечно, работать с прямоугольными. В ходе резки листового металлопроката образуются отходы – возвратные и невозвратные. Количество этих остатков непосредственно связано с используемой технологией.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Раскрой листового металла – непростая и очень ответственная операция. От нее зависит качество и себестоимость деталей и всей конструкции в целом. На современных предприятиях отдают предпочтение эффективным высокотехнологичным методам резки.

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

- Многоцелевые.

- Специальные.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

Среди минусов:

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Кристальные лазеры для резки металла

Активной средой таких лазеров является кристалл. Чаще всего используются кристаллы:

- Nd:YAG (алюмо‑иттриевый гранат, легированный ионами неодима),

- Nd:YVO (иттриевый ваданат, легированный ионами ниодима).

Кристалл не светится сам по себе, он только «разгоняет» направленный в него свет из системы накачки. Система накачки — это:

- импульсные лампы — устаревший вариант, который в основном уступил место новому технологическому уровню, но кое‑где еще может использоваться,

- диоды — современный вариант, на котором работает большинство выпускаемых сейчас лазеров на кристаллах.

Такой лазер уже вполне способен эффективно справляться с металлами.

Однако без нюансов не обошлось и здесь. Даже современные диоды накачки создают сложности экономического характера. Они, с одной стороны, сравнительно быстро приходят в негодность и их нужно заменять. Уместный срок службы диодов накачки — от 8 до 15 тысяч часов работы. С другой стороны, эти диоды — вещь дорогая. И, естественно, стоимость их износа закономерно ложится, опять же, на плечи заказчика лазерной резки — производственникам приходится включать расходы на будущую покупку новых диодов в стоимость выполняемых сейчас заказов.

Вот что мы предлагаем:

Производство корпусов для промышленного оборудования

Преимущества и недостатки технологии

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.

- Получить с помощью нарезки продукт требуемой конфигурации просто для этого довольно загрузить в блок регулирования лазерного агрегата чертеж, сделанный в специальной программе. Все остальное с наименьшей степенью погрешности (достоверность до 0,2 мм) осуществит оборудование, оснащенное компьютерной системой управления.

- Агрегаты для выполнения нарезки могут с большой скоростью обрабатывать нетолстые листы из стали, а также фабрикаты из твердых сплавов.

Лазерная обработка способна полностью заменить дорогостоящие научно-технические операции литья и штамповки, что уместно в тех случаях, когда нужно изготовить маленькие партии продукции. Можно существенно снизить первоначальную стоимость продукции, что достигается за счет более высокой скорости и выработки процесса обработки, снижения объема остатков, отсутствия потребности в последующей механической обработке.

Наряду с высокой мощностью, приборы для лазерной обработки имеют необыкновенную универсальность, что дает возможность вычислять с их помощью задачи любого уровня сложности. В то же время для лазерной обработки характерны и определенные недостатки.

Из-за высокой силы и значительного энергопотребления оснащения для лазерной резки, первоначальная стоимость изделий, изготовленных с его использованием, выше, чем при их производстве способом штамповки. Однако это можно причислить только к тем ситуациям, когда в себестоимость штампованного элемента не включена цена производства технологической оснастки.

Как сделать лазерный резак в гараже

Лазерная резка стали проводится на покупных и самодельных устройствах. Если нет возможности купить станок, можно изготовить его самостоятельно. Для этого нужно подготовить материалы, инструменты:

- мощный фонарик на батарейках;

- лазерную указку;

- привод из DVD-ROM;

- паяльник, отвертки.

Пошаговая инструкция сборки лазерного резака:

- Изначально необходимо разобрать дисковод, чтобы вытащить рабочую головку. Делать это нужно аккуратно, чтобы не повредить линзу.

- Вытащить диод из указки. На его место припаять рабочую часть из дисковода.

- Внутренности указки нужно вытащить, чтобы собрать для них новый корпус. Закрепить все элементы в корпус фонарика. Убрать защитное стекло, запитать устройство батарейками.

Дополнительно можно укрепить корпус скотчем, клеем.

Усиление самодельной установки

Мастера экспериментируют с набором линз, чтобы усилить мощность луча. Дополнительно можно запитать его от подзарядки для аккумуляторных батареек. Чтобы удобнее было проводить технологические процессы, собирается конструкция, удерживающая самодельную установку. Она устанавливается над рабочим столом на направляющих.

Лазерная резка представляет собой современный технологический процесс, который позволяет разделять металлические листы разной толщины. Зависимо от размеров обрабатываемых заготовок нужно выбирать мощность привода.

Назначение и критерии выбора

Такой способ работы применяется также для обработки фанеры, линолеума, полипропилена, резины. Такой обработке можно подвергать даже искусственный камень и стекло. Этот вид резки применяется при построении автомобилей, судов, многочисленных электроприборов, а также машин сельскохозяйственного назначения. Также вариант обработки подходит для изготовления табличек, указателей, жетонов, элементов декора интерьера.

Станок лазерной резки GCC LaserPro FMC280 200 W

- Размеры, мм 1125 x 720 x 1800 мм

- Максимальная потребляемая мощность 1800 Вт

- Дисплей 4-строчная ЖК-панель

- Макс. скорость двигателей 500 мм/с

- Максимальный размер загружаемого материала 786 x 542 x 120 мм

- Мощность трубки лазера 200 Вт

- Объем памяти 32 МБ

- Осей 3

- Производитель излучателя Германия

- Рабочее поле 712 мм x 370 мм

- Разрешение, DPI 3000

- Тип лазера оптоволокно 1070 нм

- Тип охлаждения лазерной трубки воздушное

Перейти к товару

При выборе типа обработки нужно опираться на обрабатываемый материал. Например, углекислотные лазеры больше подходят для сварки, гравировки и резки металла, стекла, резины и пластика.

А вот твердотельные установки прекрасно обрабатывают металл, но совсем не подходят для неметаллов.

Отзывы о нашей работе

Максим

29.07.2021

Потребовалось изготовить корпус для одного проекта, потому, заинтересовался лазерной резкой металла. Специалисты создали раскрой по спецификациям, оперативно нарезали детали на станке. Отдельно стоит отметить высокое качество готовых элементов.

Егор

21.07.2021 Понадобилось воспользоваться услугами фирмы для изготовления определенной металлоконструкции. Порадовал профессионализм сотрудников фирмы и доступные цены на услуги. Качеством конечного результата остался доволен.

Филипп

15.07.2021 Нужны были детали из металла высокой точности. Знакомые посоветовали данную фирму. Специалисты спроектировали нужные элементы, вырезали их максимально оперативно. При проверке размеров конечных изделий, все оказалось по заданию без отклонений.

Алексей

13.07.2021 Нужны были элементы из алюминия. Специалисты получили задание, оговорили все нюансы, уточнили сроки выполнения. По итогу, качество готовой продукции было на высоте, потому, смело рекомендую компанию всем.

Виктор

03.07.2021 Заказал элементы металлоконструкции с дальнейшей порошковой окраской. При обсуждении деталей, выбрали материал для изготовления и подходящий цвет. После этого, мастера приступили к работе и уже через пару дней я забрал готовые элементы. Качеством покраски доволен.