Термическая обработка чугуна

Отжиг при низкой температуре

Для устранения внутренних напряжений и восстановления заготовки из серого чугуна в размерах, используют естественное старение либо отжиг при низких температурах.

Метод естественного старения является непопулярным, поскольку он подразумевает продолжительное выдерживание металла после окончательного охлаждения, которое может составлять 3 – 5 месяцев, а в ряде случаев, и несколько лет. Такой подход определяется тогда, когда отсутствует необходимое оборудование для осуществления отжига.

В наши дни он почти не практикуется, вместо него применяют метод низкотемпературного отжига. Заключается он в том, что отливки после полного застывания складывают в охлажденную печь или в печь, разогретую до 100 – 200 градусов (°С). При этом проводят неспешный нагрев, набирая каждый час по 75 – 100 градусов, пока температура не достигнет 500 – 550 градусов.

После этого металл оставляется на 2 – 5 часа, после чего проводится остуживание до 200 градусов с понижением температуры каждый час на 30 – 50 градусов. Затем проводится охлаждение на открытом воздухе.

Графитизирующий метод отжига

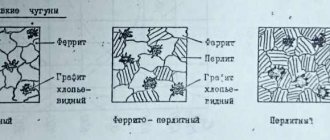

Во время отливания изделий не исключено частичное отбеливание серого чугуна на внешней их части, а иногда затрагивается и все сечение. Для недопущения этого процесса и повышения показателей обрабатываемости чугуна, осуществляется графитизирующий отжиг при высокой температуре с удержанием его при 900 – 950 градусах на протяжении 1 – 4 часов. После следует остуживание до 250 – 300 градусов в печи и перенос процесса охлаждения на открытый воздух. Такой тип отжига позволяет цементиту в отбеленных зонах расщепиться на феррит и графит, после чего белый и чугун, состоящий из смеси переменных пропорций серого и белого, трансформируются в серый чугун.

Упрочняющая термическая обработка заготовок изделия

Такому процессу подвергаются заготовки, имеющие несложные формы с малыми сечениями. Упрочняющая термическая обработка осуществляется с поддержанием температуры 850 – 900 градусов и выдержкой на протяжении 1 – 3 часов. Вслед за этим следует проведение процесса остывания изделий на воздухе. Такие температуры ведут к расщеплению углерода и графита в аустените. В результате воздушного охлаждения основа из металла приобретает структуру трооститного перлита с чуть большей твердостью и улучшенными показателями устойчивости к износу. Процесс упрочнения для серого чугуна практически не используется, чаще прибегают к закалке с отпуском.

Закалка

Чтобы увеличить прочностные характеристики серого чугуна, прибегают к закалке, производимой путем нагревания его до 850 – 900 градусов с последующим остуживанием в воде. Закалять можно перлитные и ферритные чугуны. Этот процесс позволяет получить твердость HB порядка 450 – 500. Изделия впоследствии приобретают структуру мартенсита с достаточным включением остаточного аустенита и графитового выделения. Отличным способом увеличения прочности и износостойкости серого чугуна считается изометрическая закалка, производимая по принципу закалки стали.

На чугунах высокой прочности, имеющих шаровидный графит, можно применять пламенную и высокочастотную поверхностную закалку. Изделия после данной обработки приобретают большую твердость поверхности, вязкую внутреннюю часть, что дает им возможность выдерживать значительные удары и истирания.

Легированные серые чугуны и магниевые чугуны высокой прочности время от времени подвергаются азотированию. Твердость поверхности после такого процесса составляет HV 600 – 800, при этом получается высокая износостойкость. Очень результативным является процесс сульфидирования чугуна. Кольцо поршня, к примеру, после данного воздействия быстро прирабатывается, не так быстро истирается, а время его эксплуатации может значительно возрастать.

Отпуск

Для устранения напряжений, полученных вследствие закалки, проводится отпуск. Детали, которые в будущем будут испытывать высокие нагрузки на износ, подвергаются отпуску при воздействии температуры 200 – 250 градусов. Над заготовками из чугуна, которые не будут предназначаться для работы при значительных трениях, проводится высокий отпуск при 500 – 600 градусах. Во время такого процесса, у чугунов, которые предварительно прошли закалку, твердость уменьшается не так сильно, как при отпуске сталей. Происходит это из-за того, что состав закаленного чугуна состоит из большого объема остаточного аустенита. Кроме того, влияет наличие немалой доли кремния, усиливающего отпускоустойчивость мартенсита.

Для получения мягкого чугуна применяют белый чугун с отжигом с приблизительным составом: 2,5 – 3,2 % — углерод (C); 0,6 – 0,9 % – кремний (Si); 0,3 – 0,4 % – марганец(Mn); 0,1 – 0,2 % — фосфор (P); 0,06 – 0,1 % – сера.

Выработано два метода отжига на мягкий чугун:

• графитизирующий отжиг при нейтральных условиях, заключающийся в расщеплении цементита на феррит и мелкие частицы графита; • обезуглероживающий отжиг, сопутствующийся окислительными процессами, заключающийся в сжигании углерода.

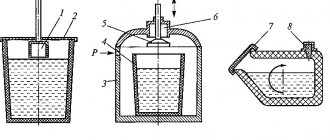

Получение мягкого чугуна при помощи отжига с применением второго метода требует 5 – 6 суток, из-за чего применяется в основном метод графитизации. Заготовки, после удаления с них песка и фрагментов каналов для заполнения литейных форм, пакуются в металлическую тару или складываются на поддон, после чего проводится отжиг в методических, каменных и иных печах для отжига.

Отжиг заключается в проведении 2-х этапов графитизации. Первый состоит из ровного нагрева отливок до 950 – 1000 градусов с последующим выдерживанием на протяжении 10 – 25 часов, после чего температура снижается до 750 – 720 градусов по 70 – 100 градусов за час. Второй этап заключается в выдержке заготовок при 750 – 720 градусах в течение 15 – 30 часов, со следующим их остуживанием в печи до 500 – 400 градусов. При таких температурных показателях происходит перемещение их на воздух, где проходит окончательное охлаждение. Благодаря такой последовательности в пределах 950 – 1000 градусов происходит расщепление цементита. После проведения такого отжига структура мягкого чугуна приобретает форму зерен феррита с добавлениями гнезд из мелких частиц графита.

Для повышения вязкости, перлитный мягкий чугун подвергается сфероидизации. Для ускорения отжига на мягкий чугун, осуществляют закалку белого чугуна, а после – графитизацию.

Термическое воздействие на мягкий чугун

Для усиления прочностных характеристик и износостойкости, проводят нормализацию мягкого чугуна или закалку с последующим отпуском. Упрочняющая термическая обработка заключается в выдержке чугуна при 850 – 900 градусах на протяжении 1 – 1,5 часов, после чего проводится остуживание на открытом воздухе. Заготовки с увеличенной твердостью подвергаются высокому отпуску при 650 – 680 градусах с 1 – 2 часовым удержанием.

Бывают случаи, когда нужно проведение закалки чугуна для получения усиленной прочности и износостойкости в ущерб пластичности. Температуры применяются те же, что и в процессе нормализации, охлаждение происходит в воде или масле. Отпуск, исходя из потребностей в твердости, проводится чаще всего при 650 – 680 градусах. Ускоренное охлаждение осуществляется сразу вслед за первым этапом графитизации, когда показатели температуры доходят до 850 – 880 градусов, после чего проводится высокий отпуск. Для мягкого чугуна проводится закалка при помощи высокочастотных токов или кислородно-ацетиленовым пламенем. Закалка тормозных колодок по такому методу состоит из нагревания деталей высокочастотными токами до 1000 – 1100 градусов и удержанием на 1 – 2 минуты, после чего проводится ускоренное охлаждение. Строение закаленного слоя включает мартенсит и частицы графита HRC 56 – 60.

Мягкий чугун очень часто используется в машиностроении, различных промышленностях, в сельском хозяйстве и в иных отраслях. Из него делают детали станков. Такому чугуну отдается предпочтение благодаря тому, что он дешевле стали, при этом он имеет отличные механические характеристики и он очень устойчив к коррозии и износу.

Этимология[ | ]

Русское слово «чугун» считается прямым заимствованием из тюркских языков[1]:

ČOƔ [чог] блеск, сияние; пламя, жар

[2]

; крица

[3]

→ ČOƔÏN, ČOΔÏN [чогун, чодун] медь

[2][4]

, чугун

[3]

Заимствование тюркского термина напрямую связано с массовым производством железа, чугуна и стали в городах Волжской Булгарии, Болгаре и Джукетау, в 14-15 веках.[1]

Происхождение тюркского термина также связывают с кит. трад. 鑄, пиньинь zhù, палл. чжу, буквально: «лить; отливать (металл)» и кит. трад. 工, пиньинь gōng, палл. гун, буквально: «дело»[5]. Однако при этом не указывается путь проникновения китайского термина в русский язык. Кроме того, не учитываются такие фонетические процессы в китайском языке, как сдвиг инициалей и сдвиг гласных. Иными словами, современное произношение китайский термин 鑄工 принял совсем недавно, не ранее 17 века.

В финском языке чугун обозначается словом Valurauta

, которое имеет два корня и переводится как литое железо (

rauta

); аналогично и в английском языке (

cast iron

).

Галерея[ | ]

- Изделия из чугуна

- Чугунная лестница

- Мост через Северн — первый в мире чугунный мост

- Чугунная сковорода

- Чугунная печь — буржуйка

- Чугунный угольный утюг

- Чугунная крышка канализационного люка

- Чугунные мосты

- Железный мост через реку Северн в Колбрукдейле, Англия (закончен в 1779 году)

- Турнирный мост Эглинтон[en] (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна

- Оригинальный мост через Тей с севера (закончен в 1878 году)

- Упавший мост через Тэй с севера (1880)

Примечания[ | ]

- ↑ 12

Вегман и др., 2004, с. 41. - ↑ 12

ДРЕВНЕТЮРКСКИЙ СЛОВАРЬ, Издание второе, пересмотренное / Под редакцией Д.М. Насилова, И.В. Кормушина, А.В. Дыбо, У.К. Исабековой. — Астана: «Ғылым» баспасы, 2016. — С. 162. - ↑ 12Р. Г. АХМЕТЬЯНОВ.

ЭТИМОЛОГИЧЕСКИЙ СЛОВАРЬ ТАТАРСКОГО ЯЗЫКА, II том. — КАЗАНЬ: МАГАРИФ — ВАКЫТ, 2015. — С. 451. - Махмуд ал-Кашгари.

Диван лугат ат-турк (словарь Махмуда ал-Кашгари). — 1074. — С. 206-9. - Начало чугунолитейного производства

- Карабасов и др., 2012, с. 54.

- Вегман и др., 2004, с. 39.

- Numismatic Legacy of Wang Mang, AD9-23 by Henz Hratzer, A.M.Fishman, 2022. 中国古钱大集 华光普 着 甲册 2008年版. 五銖圖考 杜维善 着 下册 2009年版

- Китайские монеты

- Археологи нашли на Куликовом поле золотоордынский котел 14 века

- Терехова Н. Н. Технология чугунолитейного производства у древних монголов

- Из чего отливают колокола

- ↑ 12345678

Чугун / Мильман Б. С., Ковалевич Е. В., Соленков В. Т. // Чаган — Экс-ле-Бен. — М. : Советская энциклопедия, 1978. — С. 248—249. — (Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров ; 1969—1978, т. 29). - ↑ 12

Коротич, 2000, с. 178. - История огнестрельного оружия с древнейших времён до 20 века

- Артиллерийское орудие (история изобретения)

- Про царскую артиллерию и литьё пушек

- Вегман и др., 2004, с. 40.

- История паровоза

- Чугунок для русской печи

- Вегман и др., 2004, с. 51—52.

- Вегман и др., 2004, с. 53.

- Карабасов и др., 2011, с. 138—140, 144—153.

- Л. Г. Бескровный.

Армия и флот в XVIII веке.. — М.: Военное издательство Министерства обороны Союза ССР, 1958. — С. 361. — 662 с. - Доменная революция

- Викторианский и георгианский стиль и каминное оформление (неопр.)

(недоступная ссылка). Дата обращения: 15 октября 2022. Архивировано 15 октября 2022 года. - А. Н. Граблёв.

Машины и технология литейного производства. — М.: МГИУ, 2010. — С. 14. — 228 с. — ISBN 978-5-2760-1857-7. - Подземный Лондон: Водопровод и канализация

- Циммерман, Гюнтер, 1982, с. 245, 253.

- Циммерман, Гюнтер, 1982, с. 246.

- Циммерман, Гюнтер, 1982, с. 245.

- Ленин. Империализм, как высшая стадия капитализма, гл. 7.

- Мировое производство чугуна за 2009 год снизилось на 3,2 % (недоступная ссылка)

- В мире растет производство чугуна.

Объёмы производства[ | ]

Чугун, отлитый в виде чушек

Воспроизвести медиафайл

Выпуск чугуна из доменной печи

В 1892 году Германия производила 4,9 миллиона тонн чугуна, против 6,8 в Англии, а в 1912 году уже 17,6 против 9,0[32]

Мировое производство чугуна в 2009 году составило 898,261 млн тонн, что на 3,2 % ниже, чем в 2008 году (927,123 млн т)[33]. Первая десятка стран-производителей чугуна выглядела следующим образом:

| Место в 2009 году | Страна | Производство чугуна, млн тонн |

| 1 | Китай | 543,748 |

| 2 | Япония | 66,943 |

| 3 | Россия | 43,945 |

| 4 | Индия | 29,646 |

| 5 | Южная Корея | 27,278 |

| 6 | Украина | 25,676 |

| 7 | Бразилия | 25,267 |

| 8 | Германия | 20,154 |

| 9 | США | 18,936 |

| 10 | Франция | 8,105 |

За четыре месяца 2010 года мировой выпуск чугуна составил 346,15 млн тонн. Этот результат на 28,51 % больше по сравнению с аналогичным периодом 2009 года.[34]