Литштамп Инструмент и Оснастка

Виды протяжек

В зависимости от количества укрепленных резцов протяжки бывают шести-, восьми-, десятишлицевые, а также эвольвентные и острошлицевые.

Шестишлицевые протяжки, в зависимости от своего типа (центрирование по наружному или внутреннему диаметру) изготавливаются по ГОСТам: ГОСТ 24818-81, ГОСТ 24819-81, ГОСТ 25969-83, ГОСТ 25970-83.

Восьмишлицевые протяжки, в зависимости от своего типа (центрирование по наружному или внутреннему диаметру, однопроходные, двупроходные) изготавливаются по ГОСТам: ГОСТ 24820-81, ГОСТ 24821-81, ГОСТ 25971-83, ГОСТ 25972-83.

Десятишлицевые протяжки, в зависимости от своего типа (центрирование по наружному или внутреннему диаметру, однопроходные, двупроходные, трехпроходные, четырехпроходные) изготавливаются по ГОСТам: ГОСТ 24822-81, ГОСТ 24823-81, ГОСТ 25973-83, ГОСТ 25974-83, ГОСТ 28044-89, ГОСТ 28045-89, ГОСТ 28046-89, ГОСТ 28047-89.

Эвольвертные протяжки в зависимости от своего диаметра и размера модуля изготавливаются по следующим ГОСТам: ГОСТ 25157-82, ГОСТ 25158-82, ГОСТ 25159-82, ГОСТ 25160-82, ГОСТ 25161-82, ГОСТ 28048-89, ГОСТ 28049-89, ГОСТ 28050-89, ГОСТ 28051-89, ГОСТ 50035-92, ГОСТ 50036-92, ГОСТ 50037-92, ГОСТ 50038-92

Острошлицевые протяжки изготавливаются по ГОСТу: ГОСТ 28442-90

По форме шлица различают зубья с елочным, угловым или прямым профилем.

По виду изготовления протяжки делятся на цельные и сборные.

По виду протягивания бывают внутренние и наружные протяжки.

По схеме резания при протягивании протяжка может иметь обычную (профильную), ступенчатую (генераторную) и групповую (прогрессивную) схему резания.

Протяжка шлицевая используется при обработке наружных и внутренних поверхностей из металла – там, где требуется высокая точность. Изредка может применяться для отделки неметаллических изделий. Основные сферы применения

Протяжка шлицевая применяется:

— при производстве огнестрельного оружия нарезного типа,

— при обработке наружных профилей сложной конфигурации,

— при изготовлении турбин авиадвигателей,

— при нарезке шпоночных канавок и шлицов,

— при калибровании многогранных, цилиндрических или фигурных отверстий.

На инструментальном производстве «Литштамп» вы можете приобрести готовые протяжки или заказать изготовление эксклюзивного инструмента для проведения сложных работ. Наши конструкторы разработают всю нужную документацию, а мастера инструментального цеха в самые короткие сроки изготовят режущий инструмент высокого качества.

Предыдущие статьи:

- Протяжка инструмент

- Протяжки ГОСТ

- Протяжки шлицевые прямобочные

Похожие статьи:

- Фреза фасонная ГОСТ 9305

- Ролики накатные ГОСТ 12482 — 3291

- Ролики резьбонакатные ГОСТ 9539-72

- Ножи рубильные

- Сборные протяжки

Следующие статьи:

- Фрезы резьбовые гребенчатые

- Фрезы цилиндрические

- Фрезы угловые двусторонние

- Протяжка шпоночная

- При работе на фрезерном станке используются фасонные фрезы с режущей кромкой, такими фрезами относительно легко обрабатывать детали с высокой точность…

«>Фрезы фасонные

Следующая страница >>

ПРОТЯЖКИ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

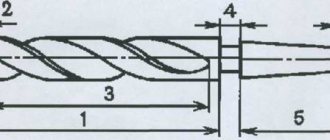

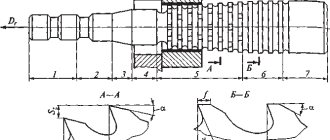

Конструктивные элементы протяжек. Протяжки состоят из следующих основных частей: хвостовика, шейки, передней и задней направляющих, режущей и калибрующей частей, заднего хвостовика (рис. 37).

| l1 |

| l2 |

| l3 |

| lp |

| lk |

| l4 |

| l5 |

Рис. 37. Конструктивные элементы протяжки для обработки отверстий: 1 — хвостовик; 2 — шейка; 3 — передняя направляющая; 4 — режущая часть; 5 — калибрующая часть; 6 — задняя направляющая; 7 — задний хвостовик

Хвостовик

служит для присоединения протяжки к патрону станка. Основные типы и размеры хвостовиков стандартизированы (ГОСТ 4044-70). При этом диаметр хвостовика должен быть меньше диаметра отверстия под протягивание на 1…2мм.

Шейка

и следующий за ней

переходный конус

выполняют вспомогательную роль. Их длина должна обеспечивать возможность присоединения протяжки к патрону перед началом протягивания. Переходный конус обеспечивает свободное вхождение передней направляющей в протягиваемое отверстие. Диаметр шейки изготовляют меньше диаметра хвостовика на 0,3… 1,0 мм.

Передняя направляющая

служит для центрирования оси заготовки относительно оси протяжки перед протягиванием, чтобы исключить перекос заготовки, который может привести к поломке протяжки или порче обработанной поверхности. Длина передней направляющей должна быть равна длине

Lo

протягиваемого отверстия, а при больших длинах — не менее

0,6L0.

Форма передней направляющей должна соответствовать форме отверстия в заготовке, а допуск на диаметр направляющей берется пое8.

Задняя направляющая

выполняет ту же роль, что и передняя, предохраняя протяжку от перекоса при выходе ее калибрующей части из обработанного отверстия. По длине она несколько меньше длины передней направляющей, а ее диаметр выполняется точнее, с допуском по/7. Форма задней направляющей должна быть такой же, как у протянутого отверстия.

Для автоматического возврата протяжки в исходное положение после протягивания, особенно при больших длине и диаметре протяжки, после задней направляющей иногда предусматривается задний хвостовик, закрепляемый в патроне каретки станка, и который по форме подобен переднему хвостовику. Наличие заднего хвостовика также предохраняет протяжку от провисания и перекоса в отверстии и позволяет избежать искажения формы и размера обработанного отверстия.

Режущая (рабочая) часть

протяжки служит для удаления припуска и формирования поверхности протянутого отверстия. Она содержит черновые и чистовые, а при групповой схеме резания еще и переходные зубья, располагаемые на ступенчато-конической поверхности. Длина режущей части равна произведению числа зубьев на их шаг, который, в свою очередь, зависит от требований к точности протягиваемого отверстия, шероховатости его поверхности и величины снимаемого припуска. Диаметры зубьев рассчитывают исходя из принятой схемы резания.

Калибрующая часть

содержит 4… 10 зубьев одинакового диаметра, равного диаметру последнего чистового зуба, и служит для калибровки отверстия, уменьшения рассеяния его размеров, а также является запасом на переточку: по мере износа чистовых зубьев калибрующие зубья заточкой могут быть переведены в чистовые, тем самым увеличивая общий срок службы протяжки.

Калибрующие зубья припуск не срезают, а удаляют микронеровно-стнповерхности, остающиеся после прохода чистовых зубьев, и обеспечивают направление протяжки в отверстии.

Конструкция режущей части протяжки определяется принятой схемой резания,под которой понимают принятый порядок последовательного срезания припуска.

Различают следующие схемы резания:

1 по способу деления припуска по толщине и ширине — одинарная и групповая;

2 по способу формирования обработанной поверхности — профильная, генераторная и комбинированная.

Рассмотрим первые две схемы на примере обработки круглых отверстий.

Одинарная схема резания (рис. 38, а

)

характерна тем, что каждый зуб протяжки срезает припуск определенной толщины по всему периметру обрабатываемого отверстия за счет того, что диаметр каждого последующего зуба больше диаметра предыдущего на величину 2аz,

где

аz

— подъем или подача на зуб

(az =

Sz).

Так как кольцевая стружка недопустима, то для деления стружки по ширине на режущих кромках необходимо делать стружкоделительные канавки V-образной формы (рис. 3.3, а),

которые располагают в шахматном порядке при переходе от одного зуба к другому. Стружкоделительные канавки имеют глубину hk = 0,4… 1,0 мм и ширину

SK=

0,6… 1,2 мм в зависимости от диаметра протяжки. Снимаемые каждым зубом стружки получаются в виде отдельных частей с ребром жесткости толщиной

2az

за счет того, что на участке канавки предыдущего зуба стружка не снимается. Ребро жесткости ухудшает свертываемость стружки в канавках между зубьями, из-за чего приходится значительно снижать величину подачи на

зуб.Это приводит к нежелательному увеличению длины протяжки. Так, дляцилиндрических протяжек ориентировочные значения толщин аz

среза при обработке:

сталей – аz =

0,02.. .0,04 мм;

чугуна – аz =

0,03… 1,0 мм;

алюминия –az=

0,02…0,05 мм;

бронзы и латуни –az=

0,05…0,12 мм.

При большей толщине среза жесткость стружки мешает ее завиванию во впадине между зубьями. Стружка упирается в дно впадины, в результате чего возможны ее заклинивание и даже поломка протяжки.

Рис. 38. Схемы резания, применяемые при протягивании:

Конструктивные элементы протяжек. Протяжки состоят из следующих основных частей: хвостовика, шейки, передней и задней направляющих, режущей и калибрующей частей, заднего хвостовика (рис. 37).

| l1 |

| l2 |

| l3 |

| lp |

| lk |

| l4 |

| l5 |

Рис. 37. Конструктивные элементы протяжки для обработки отверстий: 1 — хвостовик; 2 — шейка; 3 — передняя направляющая; 4 — режущая часть; 5 — калибрующая часть; 6 — задняя направляющая; 7 — задний хвостовик

Хвостовик

служит для присоединения протяжки к патрону станка. Основные типы и размеры хвостовиков стандартизированы (ГОСТ 4044-70). При этом диаметр хвостовика должен быть меньше диаметра отверстия под протягивание на 1…2мм.

Шейка

и следующий за ней

переходный конус

выполняют вспомогательную роль. Их длина должна обеспечивать возможность присоединения протяжки к патрону перед началом протягивания. Переходный конус обеспечивает свободное вхождение передней направляющей в протягиваемое отверстие. Диаметр шейки изготовляют меньше диаметра хвостовика на 0,3… 1,0 мм.

Передняя направляющая

служит для центрирования оси заготовки относительно оси протяжки перед протягиванием, чтобы исключить перекос заготовки, который может привести к поломке протяжки или порче обработанной поверхности. Длина передней направляющей должна быть равна длине

Lo

протягиваемого отверстия, а при больших длинах — не менее

0,6L0.

Форма передней направляющей должна соответствовать форме отверстия в заготовке, а допуск на диаметр направляющей берется пое8.

Задняя направляющая

выполняет ту же роль, что и передняя, предохраняя протяжку от перекоса при выходе ее калибрующей части из обработанного отверстия. По длине она несколько меньше длины передней направляющей, а ее диаметр выполняется точнее, с допуском по/7. Форма задней направляющей должна быть такой же, как у протянутого отверстия.

Для автоматического возврата протяжки в исходное положение после протягивания, особенно при больших длине и диаметре протяжки, после задней направляющей иногда предусматривается задний хвостовик, закрепляемый в патроне каретки станка, и который по форме подобен переднему хвостовику. Наличие заднего хвостовика также предохраняет протяжку от провисания и перекоса в отверстии и позволяет избежать искажения формы и размера обработанного отверстия.

Режущая (рабочая) часть

протяжки служит для удаления припуска и формирования поверхности протянутого отверстия. Она содержит черновые и чистовые, а при групповой схеме резания еще и переходные зубья, располагаемые на ступенчато-конической поверхности. Длина режущей части равна произведению числа зубьев на их шаг, который, в свою очередь, зависит от требований к точности протягиваемого отверстия, шероховатости его поверхности и величины снимаемого припуска. Диаметры зубьев рассчитывают исходя из принятой схемы резания.

Калибрующая часть

содержит 4… 10 зубьев одинакового диаметра, равного диаметру последнего чистового зуба, и служит для калибровки отверстия, уменьшения рассеяния его размеров, а также является запасом на переточку: по мере износа чистовых зубьев калибрующие зубья заточкой могут быть переведены в чистовые, тем самым увеличивая общий срок службы протяжки.

Калибрующие зубья припуск не срезают, а удаляют микронеровно-стнповерхности, остающиеся после прохода чистовых зубьев, и обеспечивают направление протяжки в отверстии.

Конструкция режущей части протяжки определяется принятой схемой резания,под которой понимают принятый порядок последовательного срезания припуска.

Различают следующие схемы резания:

1 по способу деления припуска по толщине и ширине — одинарная и групповая;

2 по способу формирования обработанной поверхности — профильная, генераторная и комбинированная.

Рассмотрим первые две схемы на примере обработки круглых отверстий.

Одинарная схема резания (рис. 38, а

)

характерна тем, что каждый зуб протяжки срезает припуск определенной толщины по всему периметру обрабатываемого отверстия за счет того, что диаметр каждого последующего зуба больше диаметра предыдущего на величину 2аz,

где

аz

— подъем или подача на зуб

(az =

Sz).

Так как кольцевая стружка недопустима, то для деления стружки по ширине на режущих кромках необходимо делать стружкоделительные канавки V-образной формы (рис. 3.3, а),

которые располагают в шахматном порядке при переходе от одного зуба к другому. Стружкоделительные канавки имеют глубину hk = 0,4… 1,0 мм и ширину

SK=

0,6… 1,2 мм в зависимости от диаметра протяжки. Снимаемые каждым зубом стружки получаются в виде отдельных частей с ребром жесткости толщиной

2az

за счет того, что на участке канавки предыдущего зуба стружка не снимается. Ребро жесткости ухудшает свертываемость стружки в канавках между зубьями, из-за чего приходится значительно снижать величину подачи на

зуб.Это приводит к нежелательному увеличению длины протяжки. Так, дляцилиндрических протяжек ориентировочные значения толщин аz

среза при обработке:

сталей – аz =

0,02.. .0,04 мм;

чугуна – аz =

0,03… 1,0 мм;

алюминия –az=

0,02…0,05 мм;

бронзы и латуни –az=

0,05…0,12 мм.

При большей толщине среза жесткость стружки мешает ее завиванию во впадине между зубьями. Стружка упирается в дно впадины, в результате чего возможны ее заклинивание и даже поломка протяжки.

Рис. 38. Схемы резания, применяемые при протягивании: