Протягивание – вид обработки металлов резанием, при котором используется специальный режущий инструмент – протяжки. Применяется для обработки внутренних либо наружных поверхностей, металлических и неметаллических материалов. Протягивание применяется в крупносерийном и массовом производстве металлоизделий. Протяжки различных конструкций – наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки, каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Главное движение, прямолинейное возвратно-поступательное, придается режущему инструменту (протяжке или прошивке), движение подачи заложено в конструкции режущего инструмента в виде подъема на зуб.

Подъем на зуб – превышение по высоте или ширине размера режущей части зуба по отношению к предыдущему зубу.

По характеру движения режущего инструмента различают: протяжки – инструмент вытягивается из отверстия; прошивки – инструмент проталкивается в отверстие.

Протягивание – высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев, поэтому протяжки – узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами.

По характеру обработанной поверхности различают внутренние и наружные протяжки.

Внутренние протяжки предназначены для обработки круглых, квадратных, многогранных и шлицевых отверстий, а также шпоночных и других фигурных пазов.

Наружные протяжки предназначены для обработки наружных поверхностей, пазов, уступов, являются специальным видом инструмента, поэтому не стандартизованы. При наружном протягивании, которое применяется вместо строгания, фрезерования, шлифования, за одну операцию обрабатывают как можно больше сопряженных поверхностей, для этого протяжки соединяют в блоки.

Элементы и геометрия режущей части протяжек

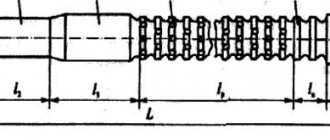

Круглая протяжка (рис. 21) состоит из следующих элементов. Замковая часть 1 (хвостовик) служит для закрепления протяжки в патроне тягового устройства станка; шейка 2 – соединительная поверхность. Направляющий конус 3 и передняя направляющая часть 4 служат для центрирования заготовки в начале резания. Режущая часть 5 состоит из режущих зубьев, высота или ширина которых увеличиваются на высоту срезаемого слоя, и служит для срезания основной доли припуска. Для облегчения образования стружки на режущих зубьях в шахматном порядке выполняются стружколомные канавки.

Калибрующая часть 6 предназначена для придания обработанной поверхности окончательной формы, необходимой точности и шероховатости. Она состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам обработанной поверхности. Задняя направляющая часть 7 необходима для поддержания протяжки при выходе ее из обработанного отверстия. Черновые и чистовые зубья протяжек имеют различную геометрию.

Черновые зубья (рис. 21, а, сечение А–А) выполняются острозаточенными. Задний угол для внутренних протяжек равен 3°, для наружных – 3–8º. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 10–20°. Шаг между зубьями выбирается из требования одновременности работы не менее трех зубьев. Подъем на зуб – 0,06–0,3 мм/зуб.

а

б в

Рис. 21. Протяжки: а, б – круглые; 1 – замковая часть; 2 – шейка; 3 – направляющий конус; 4, 7 – передняя и задняя направляющие части соответственно; 5 – режущая часть (режущие зубья); 6 – калибрующая часть (калибрующие или чистовые зубья); f – ленточка; Sz – подъем на зуб; t – шаг между зубьями; α, γ – главные задний и передний углы соответственно; в – протяжка для выполнения внутреннего шпоночного паза

Чистовые зубья (рис. 21, а, сечение Б–Б) выполняются с ленточкой, равной 0,02–0,3 мм. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 0–15°. Нулевой передний угол обычно назначается для профильных протяжек, что позволяет не потерять геометрическую точность зубьев при переточках. Шаг между зубьями t выбирается из требования участия в работе только одного зуба. Подъем на зуб – 0,015–0,03 мм/зуб.

Обработка на протяжных станках. Протягивание и протяжки. Протяжные станки

ГЛАВА

VI

ОБРАБОТКА

НАПРОТЯЖНЫХСТАНКАХ

§ 29. ПРОТЯГИВАНИЕ

И

ПРОТЯЖКИ

Элементы режима резания

и

срезаемого слоя при протягивании.

Протягивание имеет широкое применение, в основном при массовом и крупносерийном производстве. Особенно эффективно протягивание деталей со сложными и фасонными профилями поверхностей. На рис. 169 представлены типичные формы отверстий и наружных поверхностей, обрабатываемых на протяжных станках (показаны жирными контурами и линиями). В машиностроении протягивание используют для обработки таких стандартных элементов деталей, как шлицевые пазы, шпоночные канавки, квадраты и лыски под гаечные ключи, прямоугольные и квадратные отверстия. Размеры отверстий и наружные поверхности деталей, обрабатываемых на протяжных станках, имеют широкий диапазон. Протяжки для обработки отверстий могут быть диаметром менее 3 мм и до 300 мм. На станках наружного протягивания наиболее часто изготовляют детали с площадью обрабатываемой поверхности 100-200 см2.

Рис. 169.

Виды протягиваемых поверхностей

Протягиванием обрабатываются цветные металлы (алюминий, медь, магний), жаропрочные стали, титановые сплавы, закаленная сталь с HRC 40—42, а также детали из пластмасс. В условиях единичного производства протягивание применяют для обработки элементов деталей, которые невозможно или трудно изготовить другими методиками механической обработки, например, сложных фасонных внутренних поверхностей значительной длины.

Особенностью протягивания является отсутствие движения подачи, так как последняя заложена в конструкции самого инструмента: диаметр каждого следующего зуба инструмента больше диаметра предыдущего на некоторую величину, называемую подачей на зуб.

Обработка отверстий различной конфигурации называется внутренним протягиванием, которое бывает свободным и координатным. При координатном протягивании обеспечивается точное расположение отверстий, пазов, выемок и т. п. относительно других поверхностей. При свободном протягивании инструмент (рис. 170, а) направляется самим предварительно образованным отверстием, и обычно протянутое отверстие используется как база для последующей обработки поверхности детали.

Обработка плоскостей (рис. 170,6) и фасонных незамкнутых профилей относится к наружному протягиванию.

На работу протяжек большое влияние оказывает выбранная схема срезания припуска. Профильная схема срезания (рис. 171, а) обеспечивается зубьями, подобными обрабатываемому профилю. Общий припуск на обработку срезается слоями толщиной . Генераторная схема срезания (рис. 171, в

) обеспечивается зубьями с профилем, лишь частично совпадающим с обрабатываемым профилем. В силу этого последний формируется последовательно всеми режущими зубьями. Групповая (прогрессивная) схема срезания (рис. 171,6) обеспечивается протяжками с зубьями, объединенными в группы по два-три и более. Каждая группа зубьев срезает слой металла в своей зоне, по части периметра обрабатываемой поверхности. Это позволяет работать с более толстыми стружками, особенно при снятии первых слоев металла.

Глубина резания при протягивании равна ширине среза (см. рис. 170, б), которая образуется главной режущей кромкой зуба. Толщина среза численно равна подъему на зуб. Скоростью резания при протягивании называется скорость относительного перемещения протяжки и заготовки в главном рабочем движении. Она лимитируется условиями получения необходимой шероховатости обработанной поверхности и обычно составляет 1 — 15 м/мин (0,015-0,40 м/с).

Рис. 170. Схемы работы внутренней (а) и наружной (б) протяжек:

1 — протяжка; 2 — обрабатываемая заготовка; 3 — опорная шайба; 4 — зажимной патрон

Рис. 171. Схемы срезания

припуска:

а — профильная; б — групповая (прогрессивная); в

— генераторная; I — протяжка; II — деталь; 1 – металл, срезаемый одним зубом (или группой зубьев); 2 — металл, срезаемый другим зубом (группой зубьев)

Практикой установлено, что при профильной схеме срезания припуска подъем на зуб =0,015 — 0,08 мм/зуб, а при групповой схеме =0,15 — 0,35 мм/зуб и режущая часть протяжки короче приблизительно на 30%.

Части, элементы

и

геометрия зубьев протяжки.

Все типы протяжек состоят из крепежно-присоединительной и рабочей частей. Передний хвостовик протяжки предназначен для ее закрепления в тяговом патроне протяжного станка (рис. 172). Длина хвостовика определяется конструкцией тягового патрона. Шейка является переходным элементом протяжки. Длина шейки рассчитывается из условия размещения обрабатываемой детали между планшайбой протяжного станка и первым режущим зубом протяжки (см. рис. 170, а). Переходный конус служит для обеспечения плавного вхождения протяжки в обрабатываемое отверстие. Его длина (рис. 172) обычно равна 20 мм.

Рис. 172. Цилиндрическая протяжка с профильной схемой срезания припуска

Передняя направляющая инструмента служит для его центрования по предварительно обработанному отверстию. Диаметр направляющей D3 равен наименьшему диаметру предварительно обработанного отверстия, а длина принимается обычно не менее длины обрабатываемого отверстия. Задняя направляющая необходима для правильного выхода последних зубьев протяжки из обрабатываемого отверстия. Ее длина , принимается равной половине длины протягиваемого отверстия.

Задний хвостовик необходим при значительной длине протяжки для удержания ее от провисания. Его длина назначается с учетом конструкции станка и детали.

Рабочая часть протяжки состоит из режущих и калибрующих зубьев. Иногда применяют протяжки с выглаживающими зубьями. Режущие зубья срезают весь припуск на протягивание. Число их при профильной схеме срезания

Первый зуб для предохранения от перегрузок делается без подъема.

Число калибрующих зубьев назначается от 3 до 8. Большее их число берется при точности обрабатываемой поверхности по 6 – 7-му квалитету.

Особенности процесса протягивания

Каждый зуб протяжки работает как строгальный резец. Малая высота зубьев и высокая жесткость протяжки в диаметральной плоскости позволяют назначать достаточно высокие режимы резания. За один рабочий ход генерируется весь профиль обработанной поверхности, поэтому протягивание является высокопроизводительным процессом, однако имеет особенности, которые необходимо учитывать при выборе протяжки и схемы обработки.

При резании стружка, снимаемая каждым зубом, должна разместиться во впадине между зубьями. Если объем срезаемой стружки с учетом ее усадки будет больше объема впадины между зубьями, протяжку заклинит и произойдет поломка инструмента.

Рис. 22. Схемы протягивания отверстий: а – на сферической опоре; б – многогранных; в – прямых шлицевых; г – винтовых шлицевых; д – шпоночных пазов; 1 – сферическая опора; 2 – протяжка; 3 – заготовка; 4 – направляющая втулка

Протягивание с прямолинейным движением резания – процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход – рабочее движение, обратный – холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно принимают 8–15 м/мин.

Протяжками, или прошивками, обрабатывают цилиндрические отверстия после сверления, растачивания, зенкерования, а также отверстия, полученные на стадии заготовительных операций. При обработке заготовки цилиндрической протяжкой 2 (рис. 22, а) заготовку 3 устанавливают на сферическую опору 1 или на плоскую опору.

При установке на сферическую опору заготовка самоустанавливается по оси протяжки, но торец может получиться не перпендикулярным оси отверстия, поэтому такую установку применяют, если торец заготовки обрабатывается после протягивания. При установке на плоскую опору торец перпендикулярен оси отверстия, но возможна поломка протяжки из-за разницы припусков в диаметральной плоскости протяжки.

Многогранные отверстия протягивают многогранными протяжками (рис. 22, б). В заготовке сверлят круглое отверстие. В зависимости от величины припуска на обработку применяют ту или иную схему срезания припуска. Шлицевые отверстия получают шлицевыми протяжками. Нарезание прямых шлицов ведут при прямолинейном главном движении (рис. 22, в), при нарезании винтовых шлицов (рис. 22, г) протяжке придают дополнительное движение для получения винтового движения резания. Шпоночные или иные пазы протягивают шпоночными протяжками (рис. 22, д). Профиль поперечного сечения зуба должен соответствовать профилю поперечного сечения паза. Заготовку устанавливают на плоскую опору, для направления протяжки 2 применяют направляющую втулку 4.

Лекция №16

Характеристика методов протягивания;

Характеристика методов протягивания

Протягивание является одним из наиболее производительных видов обработки металлов резанием. Высокая производительность при протягивании объясняется большой суммарной длиной режущих кромок, одновременно участвующих в процессе резания.

Протяжка — ϶ᴛᴏ многолезвийный режущий инструмент, при работе которого в контакте с протягиваемой деталью находится одновременно несколько режущих лезвий, имеющих большую суммарную длину. Практически протяжка является инструментальной наладкой, за один проход которой производится черновая и чистовая обработка. Процесс протягивания заменяет строгание, фрезерование, черновое шлифование, зубо- и резьбонарезание и др.

Протяжки являются сложным и дорогостоящим специальным инструментом, изготавливаемым для обработки определенных деталей. По этой причине экономическая эффективность от их применения в полной мере выявляется лишь при массовом и серийном характере производства.

Протяжки – узко специализированный инструмент, предназначенный и рассчитываемый для обработки одной или нескольких определенных деталей, и в то же время довольно дорогой. Это и обуславливает рентабельность применения протяжек именно в массовом и крупносерийном производстве.

При этом протяжки достаточно широко применяются также и в мелкосерийном производстве, в частности, в тяжелом машиностроении, станкостроении, в тех случаях, когда необходимая точность обработки детали должна быть получена только протягиванием, к примеру, при обработке многошлицевых отверстий. Длина протягиваемых отверстий L не должна превышать трехкратной величины диаметра отверстия D, т. е. L = 3 D и менее. Диаметр протяжек для отверстий колеблется от 3 до 300 мм.

Протяжки имеют высокую производительность, несмотря на то, что они работают при малых скоростях резания – 3 – 8 м/мин. Причиной этого является большая длина режущих кромок, одновременно участвующих в срезании слоев металла. Так, к примеру, при обработке протягиванием отверстия диаметром 30 мм, в случае если в контакте с деталью будет одновременно находиться пять зубьев, суммарная длина режущих кромок, одновременно участвующих в срезании слоев металла, равна приблизительно 470 мм. В случае если та же деталь будет обрабатываться четырехзубым зенкером с припуском 1,5 мм на сторону, то суммарная длина режущих кромок, одновременно участвующих в резании, будет только около 7мм. По этой причине производительность протяжки будет значительно превосходить производительность зенкера, хотя он работает со скоростью резания 20 –30 м/мин.

Высокая производительность протяжек обусловлена также тем, что каждая протяжка соединяет в себе черновые, чистовые и калибрующие зубья, благодаря чему одной операцией протягивания бывают заменены две или три отдельные операции. Так, к примеру, протягивание должна быть применено вместо следующих трех операций: зенкерования, предварительного и окончательного развертывания или вместо фрезерования и последующего шлифования плоскости.

Вместе с тем, производительность протяжки возрастает вследствие того, что за период резания каждый зуб находится в контакте с обрабатываемой поверхностью, чем протягивание отличается, к примеру, от фрезерования и других прерывистых процессов обработки металлов резанием.

По этой причине в настоящее время протягивание успешно вытесняет другие виды обработки в массовом и крупносерийном производстве – зенкерование и развертывание просверленных отверстий, а также отверстий, полученных ковкой и литьем; фрезерование и строгание плоскостей и фасонных поверхностей; долбление различных фигурных сквозных отверстий – многошлицевых, многогранных, криволинейных и т.п.; нарезание колес внутреннего зацепления, прямозубых конических колес, зубчатых реек, секторов, колес наружного зацепления и т.п.

Обработка заготовок на протяжных станках

Протягиванием получают детали с высокой точностью размеров и малой шероховатостью поверхности. По производительности процесс протягивания в 5-10 раз выше фрезерования и в 10-15 раз выше растачивания и сверления. Вместе с тем, протяжные станки несложны по кинематике и просты в обслуживании, так как чаще всего одно главное поступательное движение резания встроено в кинематическую схему станка, а движение подачи заложено в самой конструкции протяжного инструмента.

Обработка поверхностей протягиванием производится как на обычных горизонтально- и вертикально-протяжных станках, так и на специализированном оборудовании.

Протягивание внутренних и наружных поверхностей получило широкое применение на заводах крупносерийного и массового производства благодаря высокой производительности и точности обработки. Протягивание, как правило, исключает возможность брака по размерам и чистоте обработанных поверхностей.

Протягивание применяют для обработки симметричных и асимметричных сквозных отверстий различных форм, сквозных пазов и полуоткрытых отверстий, наружных поверхностей: плоскостных, канавок, тел вращения.

Отверстия под протяжку обычно предварительно сверлят или растачивают. Наружные поверхности обрабатывают протяжками в черном виде без предварительной обработки. Предварительно полученное исходное отверстие далее обрабатывают протяжкой. Полученные протягиванием отверстия показаны на рис.23.

Рис. 23. Различные формы отверстий, получаемые протягиванием.

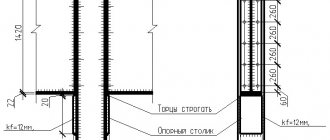

Пример обработки шпоночной канавки дан на рис.24. Направляющая втулка одним концом входит в кронштейн, второй ее конец входит в отверстие заготовок. Вдоль втулки сделана прорезь, в которой скользит протяжка. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, одношпоночная протяжка получает надежное направление при работе, что обеспечивает хорошее качество работы и высокую точность обработки.

В случае если у заготовки один торец не обработан, то при протягивании заготовку необработанным торцом устанавливают на сферическую подкладку. Под действием силы резания заготовка поворачивается на сферической подкладке и устанавливается по протяжке. Обработанный торец предохраняет зубья протяжки от действия окалины.

Рис. 24. Протягивание отверстий: а — шпоночной канавки; б — круглого отверстия: 1- протяжка; 2 — заготовка; 3 — направляющая втулка; 4 — упорный кронштейн станины станка; 5 — сферическая подкладка; 6 — втулка-седло под сферическую подкладку 5.

Профильная схема протягивания плоскости предусматривает предварительную обработку этой плоскости на строгальном станке. Протягивание вертикальных плоскостей или поверхности фигурного профиля показано на рис.25.а. Здесь наружная протяжка 1 обрабатывает заготовку 2, закрепленную в приспособлении 3. На рис.25.бприведен пример обработки горизонтальной плоскости наружной протяжкой. Здесь в работе одновременно участвуют несколько зубцов, протяжка движется со скоростью резания V м/мин, подача на зуб Sz есть одновременно толщина срезаемого слоя а мм и глубина резания t мм, т. е. t = а = Sz мм/зуб.

Рис.25. Протягивание отверстий: а — шпоночной канавки; б — круглого отверстия: 1 — протяжка; 2 — заготовка; 3 — направляющая втулка; 4 — упорный кронштейн станины станка; 5 — сферическая подкладка; 6 — втулка-седло под сферическую подкладку 5.

В целях повышения производительности труда используются схемы непрерывного протягивания. В этом случае заготовки перемещаются относительно неподвижной протяжки. Чтобы обеспечить прямолинейное движение обрабатываемых деталей относительно неподвижной протяжки, крайне важно использовать замкнутую цепь с рядом приспособлений, которые скользят по направляющим станины (рис. 25.в). Закрепление заготовок в приспособлениях и их освобождение после обработки реализуются автоматически или вручную.

Относительное движение протяжки и детали должна быть вращательным. При этом заготовки закрепляются на вращающемся круглом столе и проходят под протяжкой, прикрепленной к неподвижному кронштейну (рис. 25. г).

При протягивании тел вращения плоскими протяжками (рис. 25. д) заготовке сообщается главное вращательное движение, а протяжка совершает поступательное движение по направлению касательной к заготовке.

На рис. 25.е показан принцип обработки тел вращения улиточной протяжкой. Эту протяжку можно рассматривать как обычную плоскую протяжку для наружного протягивания, навернутую на цилиндр.

Для осуществления процесса наружного протягивания улиточными протяжками заготовка получает быстрое главное вращательное движение со скоростью резания V м/мин, а протяжка — медленное вращательное движение подачи Sк. Вместе с тем, радиальная подача Sz осуществляется за счёт превышения одного зубца над другим на величину:

Sz = R2 — R1 мм.

Схема работы плоской протяжкой по профильной схеме представлена на рис. 26. а. Зубья протяжки изготовляются с наклоном под углом ω = 10 — 20°, облегчающим процесс протягивания. Режущие зубья снабжены канавками, которые располагаются в шахматном порядке и служат для дробления стружки на части. Заготовки, полученные после штамповки и ковки, обрабатывают протяжками прогрессивной схемы резания (рис. 26. б). У такой протяжки нет превышения Sz между зубцами, но она устанавливается несколько наклонно к вертикали, под углом φ. В этом случае Sz = tр ּ sin φ мм, где tр — шаг между зубцами протяжки.

Рис. 26. Обработка плоскими протяжками:

а – работа плоской протяжки по профильной схеме;

б – работа протяжки прогрессивной схемы резания.

Протяжные станки

Станки для протягивания отличаются простой конструкцией и большой жесткостью; это объясняется тем, что в станках отсутствует цепь движения подачи. Основными характеристиками протяжного станка являются тяговое усилие на штоке и ход штока рабочего цилиндра.

Горизонтально-протяжной станок (рис. 23, а) – станок для протягивания внутренних поверхностей. На станине 1 расположены гидроцилиндр 3 и насосная станция 2. На переднем конце штока 4 установлен захват 5 с кареткой 7, которая может перемещаться по направляющим станины. Протяжка устанавливается в захвате 5 и протаскивается сквозь отверстие в заготовке, опирающейся торцом на опорную поверхность кронштейна 6. Поступательное движение протяжке сообщается до тех пор, пока она не выйдет из отверстия в заготовке. Заготовка падает в поддон 8. Протяжка возвращается в исходное положение, и процесс повторяется.

Рис. 23. Протяжные станки: а – горизонтально-протяжной; б – вертикальнопротяжной; 1 – станина; 2 – насосная станция; 3 – гидроцилиндр; 4 – шток; 5 – захват; 6 – кронштейн; 7 – каретка; 8 – поддон; 9 – вертикальная колонна; 10 – стол

Вертикально-протяжной станок (рис. 23, б) – станок для обработки наружных поверхностей. На станине 1 установлена вертикальная колонна 9 с рабочим гидроцилиндром, насосной станцией 2 и кареткой 7. На левом конце станины расположен стол 10, в рабочем приспособлении которого устанавливают заготовку. Протяжку закрепляют в каретке. Гидроцилиндр перемещает протяжку сверху вниз (рабочий ход).

297

Режим резания

Скорость резания.

При протягивании скоростью резания

и

является скорость поступательного движения протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно

и

= 8-ь15 м/мин.

Подача. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz,

определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки;

sz

является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные величины режима резания выбирают по справочным данным.

Литштамп Инструмент и Оснастка

В связи с высокой стоимостью инструмента и сложностью его производства определяется область использования протяжек – крупносерийное и массовое производство. Применение протяжек в своем производстве позволяет повысить его экономический эффект даже в мелкосерийном и единичном производстве, если размеры и формы обрабатываемых поверхностей ГОСТированы, а также в случаях, когда кроме протягивания нет других вариантов обработки. Протяжки изготавливаются похожими на пилу, высота зубьев которой поднимается по длине инструмента. Кроме того, протяжки состоят из трёх различных отделов: — для черновой обработки; — для чистовой обработки; и, наконец, — для финишной обработки изделия. Профиль обработанной поверхности зеркально повторяет профиль протяжного инструмента. Подъемом на зуб (также известен как шаг или подача на зуб), определяет объем удаляемого материала каждым зубом протяжки. В процессе обработки возможно как перемещение протяжки по отношению к заготовке, так и наоборот: заготовки по отношению к протяжке. Благодаря заложенным в него возможностям, процесс протягивания не требует сложного специализированного оборудования и высококвалифицированной рабочей силы. Последовательность следующих одна за другой режущих кромок обеспечивает формирование необходимого профиля изделия.

Технология протягивания Процесс протягивания определяется типом применяемого протяжного инструмента. Процесс плоского протягивания очень прост — заготовка устанавливается на стол протяжного станка, плоская протяжка или заготовка перемещаются относительно друг-друга. Внутреннее протягивание более сложный процесс: заготовку устанавливают в кондуктор или адаптер. Технологический процесс начинается с фиксации заготовки в специальный патрон, который вмонтирован в протяжной станок. Протяжной станок имеет зажимной патрон для зажима хвостовика протяжки, который является частью машины. Хвостовик протяжки пропускается сквозь подготовленное отверстие в детали. Затем зажимается в патроне. Гидроцилиндр протягивает протяжку сквозь деталь. Заготовка снимается со станка и протяжка возвращается в исходное положение. Протяжка обычно движется линейно вдоль оси детали, но для изготовления некоторых деталей протяжке придают дополнительное вращательное движение так же вдоль оси протягиваемой втулки. Смазочно-охлаждающие жидкости обязательны в процессе мехобработки по нескольким причинам: 1. требуется охлаждение заготовки и инструмента — протяжки; 2. для смазки режущих зубьем; 3. очистка стружки с зубьев режущего иснтрумента.

Смазочно-охлаждающие жидкости на основе масел являются наиболее распространенными в металлообработке, однако СОЖ на основе водорастворимых жидкостей также находят широкое применение – они используются из-за их превосходных свойств: охлаждения, смыва стружки, и не горючести.

Применение протяжек Изначально протяжки были разработаны для обработки внутренних шлицевых и шпоночных пазов. Однако практика показала, что протягивание является очень эффективным и для обработки других поверхностей и форм для деталей высокой точности. Так как каждая протяжка специализирована для конкретного профиля, то либо протяжка должна быть разработана под геометрию изделия, либо детали должны быть разработаны соответственно геометрии стандартных протяжек. Применение протяжки, как правило, обусловлено большим объемом изготовления деталей, так как стоимость самого производство протяжек может достигать сотен тысяч рублей и уникальных протяжек для обработки пазов турбинных лопаток до миллиона рублей. Скорость обработки поверхности протягиванием варьируется от 6 до 40 м/мин. Это приводит к сокращению полного цикла обработки до 5-30 секунд. Большая часть времени расходуется на обратный ход протяжки, заготовки и установки новой заготовки и закрепления инструмента.

Есть несколько ограничений при обработке протягиванием: 1. Длина протягивания, 2. Геометрия протягиваемой поверхности, 3. При внутреннем протягивании шлицевого отверстия, требуется предварительное отверстие, 4. Размер отверстия при внутреннем протягивании шпоночного паза.

Обычно наружный диаметр отверстия при протягивании шлицевой протяжкой или шпоночной протяжкой варьируется от 3 до 150 мм, но в отдельных случаях можно изготовить протяжку диаметром от 1,5 до 320 мм). Длина стандартных протяжек обычно от 400 до 1600 мм. Имеется возможность производства протяжек с длиной до 2200 мм Допуски при этом виде механической обработки, как правило ± 0,05 мм, но при высокоточной чистовой обработке допуск может быть до ± 0,01 мм.

Легче всего металлорежущие протяжки работают: 1. на нетвердых металлах: алюминий, медь, латунь, бронза, 2. на неметаллах: пластик и композиционные материалы, графит, твердая резина, дерево.

По-прежнему незаменимы протяжки при обработке эвольвентных и шлицевых отверстий, при обработке легированных и углеродистых сталей. Стойкость напрямую зависит от твердости инструмента и от твердости обрабатываемого изделия. Оптимальная твердость детали для качественного выполнения операции протягивания от 16 до 24 HRC, твердость изделия больше 35 HRC будет негативно влиять на стойкость инструмента. Протягивание твёрдых и вязких материалов как нержавеющая и жаропрочная сталь, титан сложнее, но тоже возможно. Это обеспечивается изменением передних и задних углов зубьев, а также подачей и шагом зуба.

Производство протяжек из монолитного материала, например Р18, Р6М5, является наиболее распространенным способом изготовления. Для металлорежущего инструмента, работающего в тяжелых условиях и подвергающегося быстрому износу, в частности протяжкам, работающим по твердым материалам, используется другая технология производства. Такой инструмент изготавливают сборным. Т.е. на корпус, выполненный в виде точного «стержня» надеваются внешние режущие элементы, которые изготавливаются серийными партиями и поэтому стоят дешевле, чем монолитные инструменты. Монолитные протяжки стоят дороже, но окупаются со временем, так как они более ресурсостойки и не требуют столь частой замены сменных режущих элементов в процессе производства. Сборные протяжки обычно применяются в массовом производстве. Они представляют собой собранный из разных элементов инструмент: корпус, режущие лезвия и крепеж. Сборная конструкция используется, так как дешевле в изготовлении и позволяет быстрее сменить режущие элементы при смене партии деталей. Самое массовое применение нашли шпоночные протяжки для получения паза в деталях типа втулок. Для установки ее в станке, точнее обеспечения ее непровисания, используют специальное устройство – адаптер. Шлицевая протяжка изготавливается в основном для автомобильной промышленности. Автопром и станкопром используют их при производстве шлицевых втулок, работающих в сопряжении со шлицевым валом. Производство Винтовых протяжек сложнее, чем простых шлицевых, т.к. они изготавливаются на станках имеющих не менее 3-х осей обработки. Такой инструмент применяется в основном для производства шестерен для коробок передач. Эвольвентная протяжка – это вариант шлицевой, но боковые поверхности шлицов которой выполнены по эвольвентному профилю – специальной кривой линии. Наше предприятие выпускает их по ГОСТ, DIN, а также по чертежам заказчика.

Предыдущие статьи:

- Протягивание — одна из самых эффективных операций по обработке материалов резанием, которую делают с помощью режущего инструмента-протяжки. Эта операц…

«>Изготовление протяжек по Гостам

- Изготовление протяжек

- Схемы резания при протягивании

- Протяжки шлицевые прямобочные

- Эвольвентные шлицевые

Похожие статьи:

- Фрезы угловые двусторонние

- Протяжка шпоночная

- При работе на фрезерном станке используются фасонные фрезы с режущей кромкой, такими фрезами относительно легко обрабатывать детали с высокой точность…

«>Фрезы фасонные

- Резьбовые фрезы по конструкции разделяют на дисковые (одно-ниточные) и цилиндрические (гребенчатые), представляющие собой как бы набор дисковых резьбо…

«>Резьбовые фрезы

- Развертка является металлообработка инструмент для создания точных размеров отверстий. Этот процесс называется развертывание. Они могут быть использ…

«>Развертки

Следующие статьи:

- Фреза — это вращающийся многозубый инструмент, режущие зубья которого вступают в работу последовательно, один за другим. Подачу выполняют перемещение…

«>Фрезы

- Протяжки применяются для обработки сквозных отверстий и наружных поверхностей различных деталей, а прошивки — лишь сквозных отверстий. Протяжки работа…

«>Протяжки и прошивки

- Металлорежущий инструмент Взаимосвязь конструктивных и режущих элементов инструментов с основными закономерностями резания металлов Работа инструмен…

«>Взаимосвязь режущих элементов

- Производство и изготовление режущего инструмента Общие определения конструктивных элементов режущего инструмента Основные признаки отдельных типов р…

«>Общие определения режущего инструмента

- Производство и изготовление червячных фрез Производство червячных фрез требует особого контроля за качеством продукции, так как малейшая неточность в…

«>Производство червячных фрез

Следующая страница >>