Инженеры и другие технические специалисты отлично знают, что каждой из деталей, составляющих машины и механизмы, должны быть присущи строго определенные эксплуатационные свойства. К важнейшим из них относятся долговечность, износостойкость, прочность, а также некоторые другие параметры. Они зависят не только от материала изготовления детали, но и от множества других факторов. Одним из них является шероховатость поверхности.

Для того чтобы достичь нужного состояния шероховатости, детали проходят чистовую и отделочную обработку. Следует заметить, что в результате этого технологического процесса поверхностный слой, помимо всего прочего, приобретает также и требуемые физические и механические свойства.

Шлифование

В технике под шлифованием подразумевается такой способ обработки поверхности металла, при котором используется абразивный материал. Его режущими частями являются абразивные зерна.

Финишные операции

В зависимости от того, какой именно характер имеют обрабатываемые поверхности, различают наружное, внутреннее и плоское шлифование.

С точки зрения технологических этапов обработки поверхностей деталей, шлифование используется как для отделочной и чистовой, так и для черновой обработки.

Прецизионная обработка

Прецизионная обработка (тонкое точение и растачивание, алмазное точение, тонкое фрезерование) характеризуется высокими скоростями резания (100–1 000 м/мин), малыми подачами (0,01–0,15 мм/об), малой глубиной резания (0,05–0,3 мм) при высокой виброустойчивости технологической системы СПИД. Стальные заготовки с прерывистой обрабатываемой поверхностью (наличие пазов, шлицов, отверстий), детали из высокопрочных сталей и чугуна обрабатывают при скоростях резания до 50 м/мин (при применении инструментов с режущей частью из сверхтвердых материалов скорость резания можно повысить до 150 м/мин). Прецизионная обработка позволяет получить шероховатость поверхности Ra 0,02–0,63 мкм, точность по 5–9-му квалитетам.

Притирка и доводка

В технике эти операции являются отделочными, и используются для механической обработки деталей различных машин, механизмов, приборов. Их использование позволяет одновременно достичь и высокой точности, и требуемой шероховатости поверхности. В качестве основного инструмента при притирке и доводке служит так называемый притир. Одной из его основных характеристик является то, что он изготавливается из гораздо более мягкого материала, чем тот, для обработки которого он предназначается. В его качестве чаще всего используется чугун таких марок, как СЧ 20 и СЧ 15, различные марки меди, другие сплавы, и даже твердые сорта древесины. Для повышения эффективности обработки на поверхность деталей перед ней наносят специальные пасты или же смешанный с маслом абразивный порошок.

Сам процесс, в ходе которого поверхность притира насыщается абразивным материалом, называется шаржированием. С помощью притирки чаще всего осуществляются такие операции, как доводка разверток, измерительных плиток, гладких, круглых и резьбовых калибров.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Художественная чеканка

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Алмазное выглаживание

В технике под алмазным выглаживанием понимается такой способ отделочной обработки при котором происходит пластическая деформация обработанной ранее поверхности, осуществляемая с помощью специального скользящего по ней инструмента.

Данная отделочная обработка используется для того, чтобы или же полностью ликвидировать, или же существенно уменьшить те неровности, которые появились на них в процессе предшествующей обработки.

Одной из основных особенностей этого способа обработки является то, что в его процессе твердость поверхностного слоя детали повышается. При этом обрабатываемая деталь вращается, и после каждого ее оборота инструмент перемещается на подаче в осевом направлении на определенную величину. За счет того, что подача меньше, чем ширина канавки, образуемая инструментом, то те следы, которые от него образуются, перекрываются многократно.

Инструмент выглаживает поверхность своей сферической рабочей частью. Сам он представляет собой металлическую оправку, в которой закреплен наконечник, изготовленный из синтетического или природного алмаза. Стойкость этих кристаллов к механическим воздействиям приблизительно одна и та же.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Хонингование

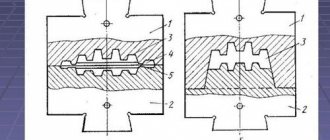

В технике под хонингованием понимается такая процедура, как окончательная довода прошлифованного, расточенного или развернутого отверстия с помощью хона – специальной раздвижной головки, которая состоит из нескольких раздвижных абразивных брусков.

Хону (хонинговальной головке) сообщается два движения: возвратно-поступательное, вдоль оси, а также вращательное, вокруг оси обрабатываемого отверстия (оно является сравнительно медленным).

Хонингование используется для того, чтобы повысить размерную точность, снизить отклонения формы, уменьшить шероховатость поверхности, сохранить структуру и микротвердость поверхностного слоя материала.

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента.

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Практика показывает, что для токарной обработки не слишком жестких заготовок небольшого диаметра оптимальным является главный угол, величина которого находится в интервале 60–90 градусов. Если обрабатывать необходимо заготовку большого диаметра, то главный угол необходимо выбирать в интервале 30–45 градусов. От величины вспомогательного угла зависит прочность вершины резца, поэтому его не делают большим (как правило, он выбирается из интервала 10–30 градусов).

Особое внимание на уроках по токарному делу уделяется и тому, как правильно выбирать тип резца в зависимости от вида обработки. Так, существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории.

- Обычные прямые и отогнутые резцы необходимы для обработки наружных поверхностей детали.

- Упорный проходной инструмент потребуется для торцевой и цилиндрической поверхностей.

- Отрезной резец выбирают для протачивания канавок и обрезки заготовки.

- Расточные резцы применяются для обработки отверстий, просверленных ранее.

Отдельную категорию токарного инструмента составляют резцы, с помощью которых можно обрабатывать фасонные поверхности с длиной образующей линии до 40 мм. Такие резцы подразделяются на несколько основных типов:

- по конструктивным особенностям: стержневые, круглые и призматические;

- по направлению, в котором осуществляется обработка изделия: радиальные и тангенциальные.

Токарно-винторезный станок 1В625МП

Суперфиниширование

В технике под суперфинишированием понимается такой метод доводки поверхностей, при котором достигается их особая чистота. Осуществляется оно при помощи колеблющихся абразивных брусков.

Суперфинишированем обрабатываются в основном наружные поверхности различных тел вращения. Суть этого метода состоит в таком принципе, как «неповторяющийся след». Его суть состоит в том, что одно и то же абразивное зерно не проходит по одному и тому же пути два раза.

При суперфинишировании главным рабочим движением является колебание головки, которая вместе с брусками продвигается вдоль оси. Ход брусков составляет от 2 до 6 миллиметров, в минуту они совершают от 200 до 1000 двойных ходов. При этом обрабатываемой детали придается вращательное движение.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Полирование

В технике под полированием подразумевается отделочная операция, необходимая для получения гладкой и чистой поверхности детали. Оно производится специальными кругами, на которые нанесен смешанный со смазкой специальный абразивный порошок. Полирование также осуществляется мягкими кругами, пропитанными графитовым наполнителем.

Как правило, перед полированием осуществляется шлифование деталей упругими лентами или кругами. Оно необходимо для того, чтобы обеспечить требуемую чистоту поверхности.

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

Цинкование металла

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Чем обрабатывать поверхности от коронавируса: рекомендации Роспотребнадзора

В вопросе чем обрабатывать поверхности от коронавируса рекомендации

Роспотребнадзора описывают состав и минимально необходимую концентрацию действующих веществ в средствах, способных бороться с ковидом. В их число входят:

- Третичные амины 0,05%

- Изопропиловый спирт 70%

- Перекись водорода 3%

- Этиловый спирт 75%

- Натриевая соль дихлоризоциануровой кислоты 0,06%

- Гипохлорит кальция (натрия) 0,5%

- Дихлорантин 0,005%

- Четвертичные аммониевые соединения 0,5%

- Хлорамин Б 3,0%

- Полимерные производные гуанидина 0,2%

Также существует список

рекомендованных Роспотребнадзором российских производителей дезинфицирующих средств.

Подходит ли конкретное дезинфицирующее средство для ликвидации возбудителей коронавируса, всегда можно узнать из его инструкции. Там всегда указывается полный состав средства, который можно сверить со списком, приведённом выше, способ использования и необходимые меры предосторожности. Инструкцию можно найти на упаковке самого средства, либо онлайн. Сейчас в сети легко можно найти официальные инструкции Роспотребнадзора к большинству дезинфицирующих средств.

Технология подготовки поверхности и изделий под окраску

Применяются различные методы хим. подготовки:

- распыление – струёй под низким давлением, обычно используется АХПП (агрегат хим. подготовки поверхности);

- погружение – через ряд последовательно расположенных ванн, тоже АХПП, но другой;

- пароструйный – вручную, стволом-распылителем (высокотемпературной пароводяной смесью под высоким давлением) производится обезжиривание одновременно с аморфным фосфатированием; используется на крупногабаритных изделиях.

Стандартная технология подготовки поверхности под окраску

В случаях, когда не требуется особое качество окрашивания, применяется специальное оборудование и стандартная технология подготовки поверхности под окраску.

Можно выделить 4 основных этапа:

- Очистка. Включает удаление разного вида загрязнения – щётками, скребками. Старая краска, окалина, ржавчина устраняются термообработкой – сначала нагреваются пламенем горелки и далее шлам убирается щётками, скребками. Большие объёмы зачищать лучше пескоструйными аппаратами или электрощётками.

- Обезжиривание. На этом этапе устраняется сильно въевшаяся ржавчина – протиранием поражённых мест раствором уксусной кислоты (10-процентным) или специальным моющем средством для обезжиривания. Перед этим поверхность протирается растворителем, удаляется органика, масляные пятна. Не забудьте: смыть кислоту водой и дождаться высыхания.

- Нанесение грунтовки – на полную поверхность перед окраской. Дополнительная защита очищенного металла от быстро развивающейся коррозии и выравнивание поверхности. Финишное покрытие приобретает необходимую адгезию.

- Шлифовка. Мелкой наждачкой пройтись по высохшей грунтовке, убрать небольшие неровности, соринки. Протереть чистой тряпкой.

Пескоструйная обработка

Подобрать необходимое оборудование вам помогут специалисты центра порошковых покрытий «Радар»

Методы с использованием технологий обработки поверхности

Технологии обработки поверхности материалов к настоящему времени представляют собой одну из наиболее развивающихся областей науки о материалах. Методы, связанные с созданием на поверхности материалов модифицированных слоев, достаточно изучены, отработаны и широко применяются на практике. Многие из таких методов или их усовершенствованных вариантов могут рассматриваться как методы нанотехнологии, т. к. позволяют создавать наноразмерные и/или наноструктурные слои на поверхности материалов, композиционные материалы с нанокомпонентами, а в ряде случаев и наноматериалы в виде нано- и микроизделий. Всех их объединяет общая схема: газы, пары или их смеси подают в камеру осаждения, где находится подложка, на которой необходимо получить покрытие в виде пленки с требуемыми свойствами. По пути к подложке газы активируют различными способами для получения активных частиц, молекул или радикалов, из которых и образуется требуемое покрытие. Активация может происходить с использованием электрических разрядов различных типов, каталитического воздействия на молекулы газа, повышения температуры до уровня необходимого для инициирования необходимой реакции в газовой фазе или на поверхности подложки.

Химическое парофазное осаждение.

Одним из распространенных методов формирования твердых покрытий на поверхности подложек или обрабатываемых деталей является химическое парофазное осаждение (Chemical Vapor Deposition – CVD). Суть данного метода состоит в том, что конечный продукт образуется на подложке или какой-либо детали в результате взаимодействия газообразных веществ-прекурсоров или пиролиза пара вещества-прекурсора. При этом вещества-прекурсоры при нормальных условиях могут представлять собой не только газы, но и твердые вещества или жидкости, в этом случае их возгоняют или испаряют в специальной зоне реактора, а затем транспортируют к подложке-мишени с помощью газа-носителя, который может быть как инертным, так и участвовать в синтезе. Если в результате реакции образуются газообразные побочные продукты, они удаляются из реактора потоком газа-носителя или вакуумной откачкой.

Наиболее часто в качестве веществ-прекурсоров используют карбонилы, галогены, металлоорганические соединения. Например, галогениды металлов восстанавливаются водородом до металла с образованием соединения галогенов с водородом, а карбонилы с помощью реакции пиролиза разлагают на металл и окись углерода. Примеры реакций:

2MeG + H2 → 2Me + 2HG реакция восстановления водородом (G – галоген);

Mex(CO)y → xMe + yCO пиролиз карбонилов;

MeCl + CH4 → MeC + HCl взаимодействие с промежуточными компонентами.

Наиболее оптимальное протекание химических реакций происходит чаще всего при температурах от 500 до 1500 ºС. Поэтому обрабатываемые детали нагревают до этих температур, что обеспечивает локализацию химической реакции у поверхности деталей, а также оптимальное протекание процесса, получение покрытий с заданными свойствами и хорошей адгезией. Образование покрытий происходит путем последовательного наслоения осаждающегося материала. Метод обеспечивает получение покрытий толщиной 1 – 20 мкм со скоростью 0,01 – 0,1 мкм/мин.

Метод CVD можно использовать для нанесения покрытия на внутренние поверхности трубок и отверстий. С его помощью можно получать самые разные материалы: кремний, углеродное волокно, углеродные нанотрубки, оксид кремния, вольфрам, карбид кремния, нитрид кремния, нитрид титана, различные диэлектрики, а также синтетические алмазы. Процесс CVD часто используется в индустрии полупроводников для создания тонких эпитаксиальных слоев.

Основным недостатком CVD-метода является необходимость нагрева деталей до высоких температур. С одной стороны это оказывает отрицательное влияние на механические свойства и структуру подложки, а с другой стороны вызывает дополнительные проблемы в случае необходимости получения наноструктурного состояния самого покрытия.

Процесс химического парофазного осаждения можно проводить с использованием плазмы тлеющего разряда. Существуют две разновидности данного метода. В первой разновидности – реактивном распылении – материал мишени в виде ионов взаимодействует в плазме тлеющего разряда с ионами активной газовой среды. На поверхность обрабатываемых деталей осаждается покрытие в виде соединения. Типичным примером может служить получение покрытия из нитрида титана, когда в плазме тлеющего разряда происходит взаимодействие ионов титана и азота. Вторая разновидность часто носит название «ионноактивированное химическое осаждение из паровой фазы». В этом случае используются аналогичные CVD-методу химические реакции, но из-за их активации плазмой тлеющего разряда необходимые для их протекания температуры снижаются до 200 – 300 ºС. Однако, при этом практически невозможно получение покрытий с очень высокой чистотой химического состава, т. к. из-за недостаточной десорбции при низкой температуре подложки в формирующееся покрытие могут проникать примеси реакционных газов.

Существует большое разнообразие методов, основанных на физических процессах, происходящих на поверхности подложки или обрабатываемой детали. Среди них можно выделить группу методов физического напыления из паровой фазы PVD (Physical Vapour Deposition). Эта группа методов объединена общей схемой нанесения покрытия и использованием вакуума. В них сначала материал для покрытия переводится из конденсированного состояния в состояние пара, затем проводится его транспортировка к подложке или изделию, на которое наносится покрытие. Там происходит осаждение материала покрытия из паровой фазы и формирование покрытия.

Классификация метода внутри группы определяется используемым сочетанием способов испарения, транспортировки и осаждения. К этой группе относят термовакуумное испарение, ионно-плазменное распыление, ионную имплантацию, обработку лазерным излучением.

Термовакуумное испарение

осуществляют в вакууме при давлении порядка 10-3 – 10-5 Па. При таком давлении длина свободного пробега атомов или молекул составляет порядка нескольких метров. Полученная в результате нагрева паровая фаза напыляемого вещества свободно осаждается на подложку, имеющую температуру намного ниже, чем температура паровой фазы. В зависимости от источника нагрева получили распространение следующие варианты метода: электротермический нагрев (прямое пропускание электрического тока через образец в виде спирали или нагрев вещества в тигле), нагрев с помощью ВЧ-индуктора, испарение за счет электродугового разряда, нагрев электронным или лазерным лучом. Большинство из этих методов рассчитано на испарение металлических материалов. Нагрев в тигле и использование лазерного излучения позволяют испарять широкую гамму материалов. Нагрев в тигле можно использовать для испарения материалов с относительно невысокой температурой испарения. При этом необходимо учитывать температурную и химическую стойкостью материала тигля, в качестве которого используют графит, оксид алюминия, нитрид бора, молибден и др. Важным условием выбора материала для тигля является отсутствие химического взаимодействия между ним и испаряемым веществом при высоких температурах.

Для создания покрытий из сплавов и химических соединений требуется проводить испарение каждой компоненты из отдельного источника. Это связано с тем, что при испарении сложного вещества его компоненты могут иметь сильно различающиеся значения давления паров. В этом случае состав паровой фазы и, как следствие, состав покрытия будет отличаться от состава испаряемого вещества. Кроме того, испарение соединений часто сопровождается процессами диссоциации и/или ассоциации, что также препятствует получению заданного состава покрытия.

Для обеспечения лучших условий испарения и преодоления ряда других недостатков испарения из тиглей используется электронно-лучевое испарение. В этом случае электропроводящий испаряемый материал помещают в водоохлаждаемый тигель и нагревают электронным лучом. Пятно фокусировки электронного луча на поверхности испаряемого материала может достигать 1 мм, поэтому зона расплавления будет значительно меньше всего объема материала и, следовательно, не будет контактировать с тиглем. Недостатком электронно-лучевого испарения, как и испарения из тиглей, является сложность испарения материала, состоящего из компонент с разными упругостями паров при одной и той же температуре, что усложняет получение покрытий из металлических сплавов заданного состава. Использование лазерного излучения (импульсного или непрерывного) позволяет избежать большинства температурных и химических ограничений и устраняет потребность в тиглях. Практически мгновенное испарение вещества позволяет сохранить соотношение химических компонентов в осаждаемой пленке таким же, как и у испаряемого материала.

К достоинствам метода термовакуумного испарения относится относительная простота оборудования и контроля процесса, а к недостаткам – низкая адгезия покрытия вследствие малой энергии осаждающихся на подложку атомов или молекул и высокая чувствительность к наличию на поверхности подложки посторонних пленок и загрязнений. Влияние этих недостатков можно несколько снизить за счет использования специальных методов подготовки поверхности (ультразвуковая, химическая или электрохимическая очистка, ионное травление).

Ионно-плазменное распыление

основано на распылении мишеней из нужного вещества ускоренными ионами, образующимися в газоразрядной плазме. Наиболее простым является катодное распыление. В этом случае процесс проводят в специальной газоразрядной камере при давлении рабочего газа (аргона) порядка 1 – 10 Па. Между катодом-мишенью из распыляемого материала и анодом, на котором закреплена подложка, прикладывается постоянное напряжение порядка 1 – 5 кВ. Это создает условия для возникновения самостоятельного газового разряда. Образующиеся при этом ионы инертного газа бомбардируют мишень-катод и выбивают с ее поверхности атомы, которые осаждаются на расположенную вблизи подложку. Скорость осаждения при данном методе относительно низкая – на уровне 0,1 мкм/мин.

Более широкими возможностями обладает трехэлектродная схема распыления. В ней разрядный ток и напряжение на мишени регулируются независимо друг от друга. В отличие от двухэлектроной схемы катодного распыления, в которой электроны из катода испускаются за счет вторичной электронной эмиссии, в трехэлектродной схеме используется термоэлектронная эмиссия. Это позволяет существенно облегчить образование плазмы и проводить процесс при более высоком вакууме (на уровне 0,1 Па), что, в свою очередь, обеспечивает более высокую чистоту напыляемого материала. Скорость осаждения составляет порядка 1 мкм/мин. Недостатком этого варианта является заметный нагрев подложки, достигающий в ряде случаев 300 – 500ºС.

Дальнейшее развитие трехэлектродных систем распыления привело к созданию автономных ионных источников. Ионный источник представляет собой газоразрядную камеру с термокатодом, в которую подается рабочий газ под давлением ~ 0,5 Па, что обеспечивает высокую концентрацию ионов. Газоразрядная камера отделена от камеры осаждения калиброванными отверстиями, благодаря чему обеспечивается перепад давлений, в результате чего давление в камере осаждения, где расположены мишень и подложка, составляет величину порядка 0,015 Па. Часть ионов поступает через отверстия в камеру осаждения, ускоряется и распыляет мишень. Такая конструкция позволяет увеличить скорость распыления мишени и повысить чистоту осаждаемых на подложке пленок.

Разновидностью катодного распыления является высокочастотное распыление. Общая схема в целом аналогична двухэлектродной схеме, только вместо постоянного напряжения между анодом и катодом-мишенью прикладывается высокочастотное напряжение амплитудой 0,3 – 2 кВ и частотой свыше 10 МГц. Данный способ позволяет распылять мишени как из электропроводящего, так и из диэлектрического материала, причем эффективность распыления выше, чем у двухэлектродной схемы, использующей постоянное напряжение.

В методе магнетронного распыления для формирования газоразрядной плазмы используются взаимно перпендикулярные электрическое и магнитное поля. Это позволяет значительно снизить давление рабочего газа в камере и локализовать плазму вблизи мишени, в результате чего скорость распыления мишени значительно повышается. Метод позволяет обеспечить скорость осаждения до 1 – 2 мкм/мин и снизить нагрев подложки до 100 –250 ºС.

Ионная имплантация

представляет собойпроцесс внедрения (имплантации) ионов высоких энергий в поверхностный слой материала мишени. Процесс проводят в вакууме при давлении порядка 10-4 – 10-3 Па с помощью ионно-лучевых ускорителей (имплантеров). Попадая на модифицируемый материал, ионы внедряются в него на глубину 5 – 500 нм в зависимости от их энергии. Условно выделяют низкоэнергетическую ионную имплантацию с энергией ионов 2 – 10 кэВ и высокоэнергетическую имплантацию с энергией ионов до 400 кэВ. В зависимости от конструкции имплантера диаметр пятна ионного луча на поверхности обрабатываемого материала может составлять от 10 до 200 мм, а значение среднего тока в ионном пучке может находиться в диапазоне от 1 до 20 мА. Величина дозы ионного облучения обычно составляет 1014 – 1018 см-2.

При взаимодействии бомбардирующих мишень ионов с поверхностными атомами модифицируемого материала протекает целый комплекс сложных процессов. Кроме собственно самой имплантации ионов в поверхностный слой материала, протекают такие процессы, как распыление поверхности, развитие каскадов столкновений с образованием радиационных дефектов, каскадное (баллистическое) перемешивание атомов материала в поверхностном слое, радиационно-стимулированная диффузия, образование метастабильных фаз, радиационно-стимулированная сегрегация (перераспределение атомов материала в поверхностном слое) и др. Соотношение между этими процессами зависит от типа имплантируемых ионов, модифицируемого материала и технологического режима обработки.

Основными достоинствами ионной имплантации как метода создания модифицированных поверхностных нанослоев являются: возможность получать практически любые сочетания материалов в поверхностном нанослое, независимость от пределов растворимости компонентов в твердой фазе (т.е. можно получать такие сплавы, которые невозможны в обычных условиях из-за термодинамических ограничений), низкие температуры модифицируемого материала и отсутствие заметных изменений размеров, структуры и свойств основного материала, отсутствие проблемы адгезии, контролируемость глубины обработки, хорошая воспроизводимость и стабильность процесса, высокая чистота процесса в вакууме, возможность за счет высокоточного сканирования ионного луча по обрабатываемой поверхности создавать сложные поверхностные наноструктуры, возможность одновременной или последовательной имплантации ионов различных материалов.

К недостаткам метода относятся: малая глубина проникновения ионов в материал (особенно при низких энергиях), протекание процессов распыления поверхности, высокая стоимость и сложность оборудования, недостаточная изученность и трудность контролирования всего комплекса протекающих при ионной имплантации процессов.

Лазерная группа методов

основана на обработке поверхности лазерным излучением. Наноструктурное состояние при данных методах достигается в тонких поверхностных слоях металлических материалов или изделий, полученных по традиционным технологиям, путем взаимодействия вещества с лазерным излучением высокой плотности. Используется импульсное лазерное излучение с плотностью энергии 103 – 1010 Вт/см2 и временем импульса 10-2 – 10-9 с. В ряде случаев применяется и непрерывное излучение СО2-лазеров с плотностью энергии 105 – 107 Вт/см2 со скоростями сканирования луча, обеспечивающими время взаимодействия материала с излучением 10-3 – 10-8 с. Под действием лазерного облучения поверхностный слой материала толщиной 0,1 – 100 мкм очень быстро расплавляется и затем затвердевает со скоростями охлаждения 104 – 108 К/с. При этом основная масса металлического материала вследствие кратковременности термического воздействия не нагревается и обеспечивает высокие скорости теплоотвода. Высокие скорости охлаждения позволяют достигать получения нанокристаллической или даже аморфной структуры. В этом случае нанокристаллическое состояние получают с помощью проведения дополнительной контролируемой кристаллизации при термообработке.

Лазерное легирование или лазерная имплантация связана с дополнительным введением в расплавляемый поверхностный слой легирующих веществ. Такое введение может проводиться как за счет предварительного нанесения тонкой пленки легирующего вещества на поверхность обрабатываемого материала, так и за счет инжекции частиц порошка (в том числе наночастиц) в струе газа в зону воздействия лазерного излучения. При этом легирование может преследовать две основные цели: во-первых, создание на поверхности модифицированного слоя с химическим составом и свойствами, отличающимся от основного металла; во-вторых, облегчение формирования наноструктурного или аморфного состояния при затвердевании расплавленного поверхностного слоя.