Автор:

Юлия Рощина, специально для www.EquipNet.ru Фотографии с сайтов nw-technology.ru, avek.ru, syntezndt.ru, mirndt.ru

Основная задача любой системы контроля – выявление дефектов и определение пределов прочности и надежности. Дефекты могут возникнуть в результате ошибки при конструировании, производстве или эксплуатации: дефекты литья, усталостное разрушение, атмосферная коррозия, изнашивание сопряженных деталей, дефекты при нанесении покрытий, дефекты неразъемных соединений металла и так далее. В каждом конкретном случае применяются специальные методики, позволяющие определить степень влияния дефекта на качество изделия: насколько уменьшится надежность, рабочие характеристики, как изменятся сроки и условия эксплуатации, или дефект является критичным и предмет не может быть допущен к использованию. Различают две основные группы испытаний: разрушающего и неразрушающего контроля.

Проблемы качества литья в литейном производстве

Рассмотрим частые виды дефектов в литейных отливках? Возьмем усадку. Что это такое? Свойство металлов и сплавов уменьшать объем при охлаждении во время затвердевания. Степень усадки зависит от химического состава стали – содержания кремния и углерода. Если в составе сплава концентрация этих элементов увеличена, то степень усадки становится меньше. Поскольку чем быстрее отводится тепло, тем сильнее усадка. Какие дефекты – следствие литейных ошибок:

- усадочные раковины;

- полости, которые спрятаны внутри отливки;

- сплавы и недоливы от неслившихся, но затвердевших во время заполнения формы потоков металла;

- перекос из-за неправильной центровки;

- горячие трещины, коробление, которые возникают из-за кристаллизации или при затвердевании горячего металла;

- трещины, вызванные превышением количества серы, микропримесей, газов;

- дефекты структуры, поверхности, контура и габаритных размеров отливки;

- несоответствие металла изделия заданному химическому составу.

Для того, чтобы обеспечить низкий процент брака продукции, выпускаемой в продажу, внедряйте менеджмент качества отливок и контроль сплавов.

Организация входного контроля качества металлопродукции

ГОСТом 24297–87 установлено, что входной контроль (ВК) качества металлопродукции должен проводиться входящим в состав служб технического контроля качества каждого конкретного предприятия (ОТК) – бюро входного контроля (БВК).

В перечень ведущих задач входного контроля внесены:

- контроль наличия обязательной сопроводительной документации на указанную продукцию;

- проведение контроля соответствия требованиям имеющейся нормативно-технической и конструкторской документации относительно комплектности продукции и ее качества;

- мониторинг и накопление существующих статданных о фактической степени качества изготавливаемой продукции для возможности последующей разработки на основе собранного материала предложений относительно повышения ее качества а, в случае необходимости, и пересмотра существующих требований, предъявляемых к ней НТД;

- систематический контроль за соблюдением поставщиками сроков и правил хранения продукции.

Используемые для проведения входного контроля средства выполнения измерений и необходимое испытательное оборудование выбираются исходя из требований к подконтрольной продукции ГОСТ 8.002–86 и прочей НТД.

С целью обеспечения исполнения требований серии ГОСТ Р ИСО 9 000 и ГОСТ 24297–87, а также с учетом особенностей и специфики выпускаемой продукции, на предприятии может разрабатываться собственная НТД.

Так, на ряде крупных предприятий может вестись разработка таких стандартов предприятия (СТП), как «Технологическая инструкция (ТИ) входного контроля металлических материалов», «Входной контроль металлических материалов», и проч.

СТП устанавливается введенный на предприятии порядок организации, проведения входного контроля металлопродукции и оформления его результатов. Технологической инструкцией, сообразно перечню подлежащих входному контролю полуфабрикатов и металлов, определяются виды и необходимый объем ВК, которые должны быть установлены в соответствии с ТУ и НТД на выпускаемую продукцию.

Проведение ВК входит в перечень обязанностей БВК. При этом к проведению входного контроля привлекаются: склад готовой металлопродукции (далее склад) или цех-потребитель, а также заводская центральная лаборатория (ЦЗЛ).

Поделиться: Facebook

- Предыдущая записьРасход кислорода на 1 т металла

- Следующая записьУ какого металла самая низкая температура плавления

Нет комментариев

Методы контроля и приборы в системе менеджмента качества литейного производства

При создании конкурентоспособной продукции используются приборы контроля литья и сплавов различного типа. Кратко рассмотрим задачи, направленные на оценку характеристик качества металла.

В литейной промышленности для выплавки чугуна или в сталеплавильном деле при создании легированных сталей выполняют анализ металлов на вязкость, состав основных оксидов и окисленность шлака на количество SiO2, FeO, MnO, CaO. Основность находят проверкой электропроводности. Чтобы точно представлять химический состав применяют анализ спектров металла. Объектами исследования выступают металлы и сплавы с основами (Fe, Al, Cu, Zn, Pb, Sn, Sb, Ni, Ti, Co, Mg). Вариант приборов для исследования качества стали и чугунов – спектрометры.

Окисленность металла определяют по цвету порошка пробы шлака; ударную вязкость – визимитром. Термоэлектрические пирометры и термопары погружения с датчиками, контактирующими с жидким металлом, контролируют температуру сплавов и металла.

После внешнего осмотра и выбора отливок для контроля, профилометром оценивают шероховатость заготовки, проверяя соответствует ли изделие предписанным требованиям и нормативами. Оценивают отклонения изделия от заявленных размеров, измеряют область дефектов.

Отливки, предназначенные для работы под давлением, такие как вентили, задвижки или корпуса насосов проверяют на герметичность. Для поиска скрытых дефектов заготовок применяют способы неразрушающего контроля. Иногда спектральные методы единственный возможный способ проверить изделие на пример дефектов, не разрушая целостности.

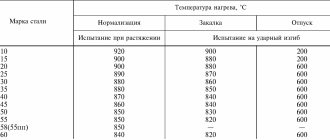

Контроль термообработки выполняют заданием термовременного режима операции. Для этого используются термопары с потенциометрами, которые графически демонстрируют процессы термической обработки. Результаты подтверждают проверкой механических свойств или металлографическим контролем микроструктуры.

Технологическая карта входной контроль | ПТО

Скачать Технологическая карта на входной контроль материалов и оборудования

ТЕХНОЛОГИЧЕСКАЯ КАРТА №

Еще множество Техкарт ,Технологических карт например на расчистку леса на сайте https://tekhkarta.ru/

на входной контроль материалов и оборудования

по объекту:

Область применения

Технологическая карта (ТК) разработана на производства работ по входному контролю материалов и оборудования перед началом и в процессе строительства объекта

Входной контроль качества материалов и оборудования следует выполнить в соответствии с требованиями следующих нормативных документов:

– СП 86.13330.2014 Магистральные трубопроводы.

– ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть 2. Формы документации и правила ее оформления в процессе сдачи-приёмки

– РД-25.160.00-КТН-037-14 изм.№1,2 Сварка при строительстве и капитальном ремонте магистральных нефтепроводов.

– РД 03-606-03 «Инструкция по визуальному и измерительному контролю»;

– ГОСТ 24950-81 Отводы гнутые и вставки кривые на поворотах линейной части стальных магистральных трубопроводов. Технические условия;

– ГОСТ 24297-87. “Входной контроль продукции. Основные положения.

Организация входного контроля

Все материалы и оборудование, поставляемые в соответствии с Контрактом, подлежат входному контролю с участием представителей подрядчика, заказчика и строительного контроля заказчика.

Входной контроль МТР, поставляемых заказчиком, следует осуществлять при их приёмке лицами, ответственными за производство работ.

Входной контроль остальных МТР следует осуществлять при их доставке на строительную площадку.

Входной контроль материально-технических ресурсов, поставляемых на Объект, следует осуществлять согласно требованиям ГОСТ 24297-87. «Входной контроль продукции. Основные положения»:

Входной контроль следует проводить с целью предотвращения запуска в производство продукции, не соответствующей требованиям нормативно-технической документации, договоров на поставку и протоколов разрешения по ГОСТ 2.124-85 (далее – установленным требованиям) (ГОСТ 24297-87, п.1.3).

Входной контроль следует осуществлять по параметрам (требованиям) и методам, установленным в нормативно-технической документации на контролируемую продукцию, договорах на её поставку и протоколах разрешения (ГОСТ 24297-87, п.1.4).

Номенклатуру продукции, контролируемые параметры (требования), вид контроля и объем выборки или пробы определяют, исходя из стабильности качества продукции поставщиков, степени освоения новых видов продукции, важности данного параметра (требования) для функционирования выпускаемой продукции, и устанавливают в перечне продукции, подлежащей входному контролю (ГОСТ 24297-87, п.1.5.).

Результаты входного контроля следует фиксировать в Актах о результатах проверки изделий (Форма 3.3. ВСН 012-88. Часть 2.), и в Журнале входного контроля.

Входной контроль следует проводить лицам, ответственным за проведение работ, и работниками службы качества, состоящей из инженерно-технических работников и контролеров полевой испытательной лаборатории. (ГОСТ 24297-87, п.2.1).

Основными задачами входного контроля являются:

1) проверка наличия сопроводительной документации на продукцию, удостоверяющей качество и комплектность продукции;

2) контроль соответствия качества и комплектности продукции требованиям нормативно-технической документации и применения ее в соответствии с протоколами разрешения;

3) периодический контроль за соблюдением правил и сроков хранения продукции поставщиков (ГОСТ 24297-87, п.2.2).

Входной контроль необходимо проводить в специально отведенном помещении (участке), оборудованном необходимыми средствами контроля, испытаний и оргтехники, а также отвечающем требованиям безопасности труда. Рабочие места и персонал, осуществляющий входной контроль, должны быть аттестованы в установленном порядке.

Площадки входного контроля оборудуются непосредственно на площадках складирования и при складских помещениях. На площадках устраиваются стеллажи и ложементы для укладки материалов, для проведения визуального и визуально – измерительного контроля материалов. Места входного контроля должны быть обозначены табличками.

Места для входного контроля материалов, условия хранения которых – закрытый склад, должны быть закрыты навесом для защиты от атмосферных осадков.

Материалы, которые по условиям хранения должны содержаться в отапливаемых помещениях, должны подвергаться входному контролю в закрытых отапливаемых помещениях оборудованных стеллажами или стендами для раскладки материалов при контроле.

Средства измерений и испытательное оборудование, используемые при входном контроле, должны быть проверены в центре метрологии и стандартизации, и соответствовать требованиям НТД на контролируемую продукцию и ПР 50.2.

002-94 «Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованных методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм».

Для проведения испытаний, проверок и анализов, связанных с входным контролем, продукция может быть передана в другие подразделения, предприятия, лаборатории, контрольно-испытательные станции и др. (ГОСТ 24297-87, п.2.3).

Порядок проведения входного контроля

К входному контролю допускается продукция, принятая ОТК, представительством заказчика, приемкой предприятия-поставщика и поступившая с сопроводительной документацией, оформленной в установленном порядке. (ГОСТ 24297-87, п.3.1).

При проведении входного контроля необходимо:

- проверить сопроводительные документы, удостоверяющие качество продукции, и зарегистрировать продукцию в журналах учета результатов входного контроля;

- проконтролировать отбор выборок или проб, проверить комплектность, упаковку, маркировку, внешний вид и заполнить акт отбора выборов или проб;

- провести контроль качества продукции по технологическому процессу входного контроля или передать в соответствующее подразделение выборки или пробы для испытаний (анализов). (ГОСТ 24297-87, п.3.2).

При приеме груза следует проверить, обеспечена ли сохранность груза при перевозке, в частности:

а) проверить в случаях, предусмотренных в указанных правилах, наличие на транспортных средствах (вагоне, цистерне, барже, трюме судна, автофургоне и т.п.

) или на контейнере пломб отправителя или пункта отправления (станции, пристани, порта), исправность пломб, оттиски на них, состояние вагона, иных транспортных средств или контейнера, наличие защитной маркировки груза и исправность тары;

б) проверить соответствие наименования груза и транспортной маркировки на нем данным, указанным в транспортном документе;

в) проверить, были ли соблюдены установленные правила перевозки, обеспечивающие предохранение груза от повреждения и порчи (укладка груза, температурный режим и др.), сроки доставки, а также произвести осмотр груза.

В случае получения от органа транспорта груза без проверки количества мест, веса и состояния его следует в порядке, установленном правилами оформления выдачи грузов, потребовать от органов транспорта, чтобы на транспортном документе была сделана соответствующая отметка. (“Инструкция о порядке приёмки продукции” от 25.04.1966г. №П-7).

В производство должна передаваться принятая по результатам входного контроля продукция, с соответствующей отметкой в учетных или сопроводительных документах. Допускается маркировка принятой продукции. (ГОСТ 24297-87 п.3.5.)

Продукция, поступившая от предприятия-поставщика до проведения входного контроля; должна храниться отдельно от принятой и забракованной входным контролем. (ГОСТ 24297-87 п.3.6.)

Забракованная при входном контроле продукция должна маркироваться “Брак” и направляться в изолятор брака. (ГОСТ 24297-87, п.3.7).

Оформление результатов входного контроля

По результатам входного контроля следует составить заключение о соответствии продукции установленным требованиям и заполнить журнал учета результатов входного контроля. (ГОСТ 24297-87, п.4.1). Результаты входного контроля следует фиксировать в Актах о результатах проверки изделий (форма 3.3, ВСН 012-88. Часть II).

В сопроводительных документах на продукцию следует сделать отметку о проведении входного контроля и его результатах, выполнить маркировку продукции, если это предусмотрено перечнем продукции, подлежащей входному контролю. (ГОСТ 24297-87, п.4.2).

При соответствии продукции установленным требованиям входного контроля следует принять решение о передаче ее в производство. При выявлении в процессе входного контроля несоответствия установленным требованиям продукцию следует забраковать и возвратить поставщику с предъявлением рекламации. (ГОСТ 24297-87, п.4.3).

По результатам входного контроля в необходимых случаях следует проинформировать о несоответствии продукции установленным требованиям представителя заказчика (приложение 2 ГОСТ 24297-87). (ГОСТ 24297-87, п.4.4).

Приёмку поставляемых заказчиком материалов и оборудования следует осуществить в присутствии представителя заказчика, о чём следует составить Акт приема-передачи (с указанием претензий) в соответствии:

– с формой, принятой регламентами заказчика;

Спектральные приборы для анализа литья

Современные спектральные приборы – это ряд достоинств, которые в корне отличаются от прежних дешевых стилоскопов, способных только на количественный анализ содержания примесей в металле путем визуальной оценки интенсивности линий спектра. Для количественного атомно-эмиссионного анализа чугунных отливок пользуются фотоэлектрическим спектральным анализом. Чаще всего для контроля литья анализируются примесные и легирующие элементы за исключением углерода. Однако разработан ряд приборов для точного определения количественного содержания углерода, фосфора и серы. представляет две модификации спектральных приборов для анализа качества металлов и контроля литья. К ним относятся:

- Рентгено-флуоресцентный спектрометр. Приборы этого типа выполняют количественный анализ содержания химических веществ в металлах. Действие основано на излучении рентгеновской трубки и возбуждении атомов вещества, предоставленного для исследования. Рентгенофлуоресцентный принцип работы применяется в конструкции портативных ручных анализаторов металлов РФА.

- Атомно-эмиссионный спектрометр. Работа построена на изучении спектров испускания свободных атомов и ионов в газовой среде с использованием плазмы как источника света, например, плазму электрической искры или дуги. Прибор анализирует состав металлов и сплавов, присутствие в них примесей. Представитель класса атомно-эмиссионных спектрометров – «Искролайн-300», работающий в спектральном диапазоне 174-930 нм.

Проверка количественного состава углерода в чугуне также может проводится с помощью дорогих и выполняемых в лабораториях инфракрасно-абсорбционного, кулонометрического или газообъемного методов.

Спектральные приборы, для оценки качества литья, обладают рядом достоинств:

- стабилизированный источник разряда;

- регулируемый электронным детектором спектр;

- компьютерная обработка результатов с использованием современных программ;

- изучение спектра в вакуумной-ультрафиолетовой и ультрафиолетовой области спектра;

- точность показаний по требованиям ГОСТ с десятикратным запасом по нормативам;

- нижний предел обнаружения химических элементов – 0,0001%.

Методы неразрушающего контроля

Если методы разрушающего контроля применяются только к контрольным образцам, для выяснения общих механических свойств, то неразрушающий контроль служит для массового контроля качества продукции. Работа приборов неразрушающего контроля основывается на принципах изменения свойств предмета при наличии дефектов. Это ультразвуковая дефектоскопия и толщинометрия , радиография , магнитопорошковый и капиллярный контроль, вихретоковый контроль, оптико-визуальный контроль и другие. Например, оборудование ультразвуковой дефектоскопии измеряет разницу в прохождении ультразвука, в зависимости от толщины и плотности металла. Толщиномеры 26МG, 26MG-XT, 26XTDL, 36DLPLUS, производства компании Panametrics служат для определения остаточной толщины стенок труб, котлов и других конструкций, подверженных износу. 36 DL PLUS – современный цифровой эхо-импульсный переносной контактный толщиномер, который позволяет измерять толщину даже тех объектов, к которым можно подойти только с одной стороны. Применяется в энергетике и машиностроении для измерения толщины стенок трубопроводов, сосудов давления, котлов и других объектов.

Один из распространенных методов неразрушающего контроля – вихретоковый. Он основан на измерении возмущений вихревых токов при наведении электрического тока на образец. Даже малейшая трещина или каверна в металле, точечная коррозия или истончение сразу фиксируется в изменении вихревых токов. Современные вихретоковые дефектоскопы служат для контроля посадочных полок дисков колес, ряда крепежных деталей авиационных конструкций, детектирования трещин вблизи крепежных отверстий, а также для отображения С-скана крепежных отверстий, контроля многослойной коррозии в автомобильной, авиационной и аэрокосмической отраслях. Среди оборудования вихретокового контроля можно назвать приборы компании Zetec, которые позволяют выполнять широкий спектр обследований различных конструкций самолетов, узлов двигателей и колес. Например, MIZ®-21SR – многорежимный вихретоковый дефектоскоп и бонд-тестер. Это легкий портативный прибор, использующий два метода вихретоковой дефектоскопии для обнаружения непроклея, расслоения и аномалий плотности. Кроме того, MIZ®-21SR имеет функции измерения проводимости и толщины покрытий. Вся информация отображается на дисплее с высоким разрешением и четкостью изображения.

Проблематика контроля литья и особенностей производства

Потребность в получении отливок премиум-качества с особенными свойствами поверхности постоянно растет. К ним относятся:

- высокая плотность;

- однородность материала;

- отсутствие надрезов и повышенных местных напряжений, сконцентрированных в одном месте.

В этих случаях недостаточно выполнить проверку качества простым определением структуры материала и подтвердить свойства. Иногда необходимо знать эксплуатационные параметры:

- коррозию под напряжением;

- герметичность;

- сопротивление знакопеременным нагрузкам.

Для подтверждения эксплуатационных способностей оценивают работоспособность изделий в условиях, приближенных к действительным. Для получения достоверного результата необходимы лабораторные условия, наличие:

- испытательного стенда;

- имитатора нагрузок;

- идентичности рабочей среде условий эксплуатации;

- соблюдения температурного режима.

Для подтверждения качества отливок премиум-сегмента необходимы статистические методы управления качеством, выявляющие дефекты текущего производства для их устранения.Способ повышения контроля качества – спектральные методы анализа. Оптические и рентгеновские спектрометры анализаторы качества служат для экспресс-анализа химического состава и определения марок металлов.

Методы разрушающего контроля

Разрушающий контроль служит для количественного определения максимальной нагрузки на предмет, после которой наступает разрушение. Испытания могут носить разный характер: статические нагрузки позволяют точно измерить силу воздействия на образец и подробно описать процесс деформации. Динамические испытания служат для определения вязкости или хрупкости материала: это разного рода удары, при которых возникают инерционные силы в частях образца и испытательной машины. Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения. Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения. Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия.

Для определения характеристик механической прочности используют разрывные машины. Например, WEB 600, производства TIME Group Inc.: она способна развивать усилие 600 кН. Машины для технологических испытаний, такие как ИА 5073-100, ИХ 5133, ИХ 5092 отечественного производства, поставляемые , служат для испытаний на скручивание проволоки, выдавливание листового металла, перегибов проволоки и так далее.

Есть несколько методов определения твердости металла: по Виккерсу, когда в поверхность вдавливается четырехгранная алмазная пирамидка под действием нагрузки в 5, 10, 20, 30, 50 и 100 кгс. Затем отпечаток измеряют по диагоналям квадрата, и по таблице определяют число твердости. Машины для определения твердости – твердомеры. Например ИТ 5010 – машина для определения твердости по Виккерсу.

При исследовании твердости по методу Роквелла, образец плавно нагружают до 98 Н (10 кгс). Затем дается дополнительная нагрузка до максимального значения 490 Н (50 кгс) – 1373 Н (140 кгс). После его достижения на шкале индикатора прибора отображается количество единиц твердости образца. Один из распространенных твердомеров по Роквеллу – ТР 5006 М. Среди машин, предназначенных для испытания на усталость можно назвать МУИ-6000 (поставщик – «Северо-Западные Технологии»).

Оборудования серии «Искролайн» для литейного производства

Качественный и количественный анализ металлов спектральными приборами выполняют анализом спектра поглощения. Образы металлов обладают спектром, который представляет собой набор характеристических линий, по которым определяют элементы. Количественный анализ оценивается по интенсивности спектральных линий. Таким образом определяют процентное содержание химического элемента в исследуемом образце. В литейном производстве используются искровые анализаторы:

- настольный экспресс-анализатор «Искролайн 100»;

- лабораторный прибор «Искролайн 300».

Данные приборы относятся к спектрометрам, основанным на атомно-эмиссионном спектральном анализе. Главные преимущества приборов Искролайн:

- работа в расширенном спектральном диапазоне, что определяет количество химических элементов;

- невысокие пределы обнаружения;

- удобство и оперативность работы;

- количественный анализ металлов и сплавов;

- одновременное определение до 70 элементов со спектральными линиями в диапазоне 167 – 460 нм, включая углерод, фосфор и серу с разрешением спектральных линий 0,02 – 0,04 нм;

- определение микропримесей и растворенных газов проводится не более минуты.

Образцы проб, например, алюминиевых сплавов отбираются из расплавов или конечных продуктов. Классический подход взятие пробы в литейном производстве – отбор пробы из ванны с расплавленным металлом с использованием тестовой ложки и помещением металла в специальную медную изложницу (Кокиль). Изготовленная из меди, изложница обеспечивает быстрое охлаждение и способствует получению гомогенных проб, которые являются хорошим способом избежать ошибочного результата, так как кристаллическая мелкозернистая структура гарантирует точность, воспроизводимость результата.

Кроме того, аналитические устройства лабораторного класса «Искролайн 300» и настольный спектрометр «Искролайн 100» включены в Государственный реестр средств измерения России, Белоруссии и Казахстана, что подтверждает уровень исполнения аналитического прибора и отлично годится в штатное оборудования для литейного производства.

Рентгеновский контроль

Этот метод обыкновенно используется для дефектоскопии крупных сварных металлических конструкций, подверженных коррозионному воздействию атмосферы: трубопроводов, опор и несущих и любых других металлических конструкций. Рентгеновские аппараты могут быть стационарные (кабельного и моноблочного типа), переносные или монтироваться на кроулеры. Кроулер – самоходный, дистанционно управляемый робот, несущий автономный рентгеновский комплекс. Он предназначен для контроля качества сварных соединений трубопроводов. Такой аппарат по команде извне перемещается в трубопроводе, останавливается и снимает рентгенограмму. Экспонирующее устройство кроулера работает полностью независимо. Одни рентгеновские аппараты требуют экспонирования и проявки специальной пленки, другие отражают информацию сразу в цифровом виде.

Среди аппаратуры рентгеновского контроля нужно назвать продукцию ЗАО «Синтез НДТ», входящую в группу предприятий «ЮНИТЕСТ». Стационарные аппараты серии «Витязь» изготовлены моноблоком, со стеклянной рентгеновской трубкой. Их стоимость относительно невысока. Серия «Бастион» – аппараты кабельного типа, в них используется металлокерамическая трубка, что обеспечивает надежность и длительный срок службы, но они более дороги. Как правило, стационарные аппараты используются для контроля материалов или готовой продукции, они отличаются от переносных высокой стабильностью параметров тока, напряжения и минимумом пульсаций. Переносные рентгеновские аппараты серии «РПД», того же производителя, предусматривают и варианты для работы в тяжелых климатических условиях, на Крайнем севере. В этом случае, блок питания и управления монтируется в металлическом корпусе, категория защиты — IP65. На кроулеры устанавливаются панорамные рентгеновские трубки серии СХТ. Они обеспечивают максимально возможную жесткость спектра излучения с высоким КПД, аппараты питаются от аккумуляторной батареи кроулера. Оборудование СХТ снабжено системой принудительного воздушного охлаждения анодов вентиляторами.

Сегодня не существует одного универсального метода, который позволял бы измерить все свойства металлического изделия разом. Поэтому методы контроля качества применяются в комплексе: на стадиях разработки и изготовления – разрушающие, в процессе эксплуатации – различные неразрушающие. Выбор конкретного способа контроля зависит не только от специфики и назначения металлической конструкции, но и от многочисленных внешних факторов, которые непременно учитываются специалистами.

Дефекты поверхности металлопродукции

Металлургические дефекты:

- Плены – расслоение материала параллельно поверхности. При небольшой глубине их можно удалить без снижения качества образца.

- Трещины – образуются при чрезмерной нагрузке от нагрева или механического воздействия. На полуфабрикатах небольшие трещины могут присутствовать (если их размер не больше установленного нормами). В готовой продукции трещин быть не должно.

- Пузыри – выпячивания наружной стенки, которые образуются при сильном нагреве. Их не должно быть даже на полуфабрикатах.

- Раковины – формируются на месте пузырей от высокого давления при выполнении обработки. На заготовке раковины быть могут (если их размер не больше установленного нормами), на готовом изделии наличие дефекта может стать причиной отправки в брак.

- Заусенцы – возникают при неправильной обработке металла. Если дефект имеется на прутках и штангах, их отправляют в брак.

- Кольцеватость – вмятины в форме елочки, образуются от вибрации при волочении металла.

- Белые пятна – обычно возникают на алюминиевых изделиях при загрязнении поверхности электролитом. Если такой дефект есть, он сильно снижает стойкость полуфабриката к образованию ржавчины.

- Рябь – тоже возникает ан алюминиевой поверхности, при налипании материала на прокатные валы.

Химические дефекты:

- Перетрав – отличается шероховатостью, которая образуется при неправильном травлении металла. При тонких стенках дефект существенно уменьшает сечение изделие.

- Недотрав – пятна темного цвета на поверхности или неоднородный цвет металла. Образуется при травлении металла слабыми веществами, недостаточной продолжительности процедуры, при касании заготовок друг друга при нахождении в ванне для травления.

- Матовость – возникает при некачественном травлении, когда травящий состав воздействует на поверхности неравномерно.

- Пятна, шероховатые на ощупь – формируются на легких металлах и говорят о коррозии.

Механические дефекты:

- Риски – царапины, которые образуются при некачественной полировке или при попадании инородных включений при обработке.

- Задиры – возникают во время прессования при сильно большом нагреве или при высокой скорости прессования.

- Надрывы – появляются на жестком металле и при использовании некачественного оборудования для штампования.

- Складки и морщины – формируются при неодинаковой толщине полуфабриката, при возникновении зазора или слабом нагреве заготовки.

- Черновины – возникают при плохой шлифовке. Изделие с таким дефектом будет быстрее изнашиваться.

- Выхваты – углубления, которые образуются при использовании абразивных средств. Тоже делают изделие менее долговечным.

- Борозды – линии, которые ухудшают внешний вид изделия, ухудшают стойкость к действию коррозии.

При обнаружении любых дефектов отбираются образцы с повреждениями и отправляются для анализа в лабораторию. Только после этого принимается решение, списать партию в брак или нет.