08.12.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Основные этапы сварки

- Выбор технологии проведения сварки

- Инструменты и оборудование для сварки труб

- Подготовка к продольной сварке труб

- Подготовка стыков трубопровода к свариванию

- Установки для продольной сварки труб

- Сваривание продольных швов

- Правила техники безопасности при сварке труб

Настал «трубопроводный» век. В XXI столетии трубопроводы прокладывают повсеместно. Их используют для транспортировки нефти и газа во всех странах. Они могут быть бесшовными, имеющими массу достоинств. Однако основным их недостатком является высокая стоимость производства.

В результате в ряде сегментов рынка, несмотря на свои преимущества, трубопроводы уступают сварным трубам. Последними в настоящее время сварными являются до половины всех используемых изделий. Столь значительный объем потребляемой рынком продукции требует внимательного рассмотрения. Необходимо понять, какие технологии используют при их изготовлении, какими виды различают, где с успехом применяются и многое другое. В данной статье мы остановимся на продольной сварке труб.

Основные этапы сварки

- Подготовка. Данный этап делится на две части. Одна включает организацию работы мастера-сварщика, а вторая – предварительную подготовку детали. Первая имеет решающее значение для безопасности специалиста и включает обязательное использование маски и перчаток, предохраняющих руки и глаза от ожогов, которые возможны от брызг и их яркого свечения.

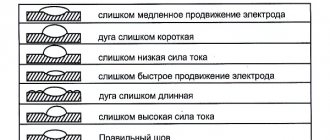

Предварительная подготовка деталей заключается в их очистке от налипшей грязи, остатков краски и появившейся ржавчины. Обработке подлежит не только зона сварки (стыки изделий), но и области вокруг них. Для зачистки применяют либо наждачную бумагу, либо специальную щетку с металлической щетиной. Без этого процесса возникает высокая вероятность появления участков шва, не подвергшихся сварке. - Процесс сварки. На этом этапе при дуговом соединении самым важным является удержание дуги, причем не имеет значения, каким образом (вручную или с помощью инвертора) делают соединение. Сначала происходит активация электрода, возбуждается дуга, а затем формируется шов, тип которого выбирает сам мастер. Существует несколько факторов, влияющих на технологию обработки и способ работы с электродом: свариваемый материал, расположение деталей и мнение специалиста, осуществляющего соединение.

- Проверка качества шва. По окончании сварки мастер удаляет шлак, который покрывает место соединения, и проверяет качество сделанного шва.

При создании частей газо- и водопроводов, а также иных инженерных сетей процесс сварки происходит так же или с незначительными вариациями. Самое главное – правильная последовательность действий и подбор подходящих типов шва в различных положениях. При умении их формировать можно добиться высокого качества сварных соединений.

Контроль и испытания швов

Контролю сварных соединений при приемке подвергают все трубопроводы, проверка включает в себя следующие контрольные операции и виды испытаний сварных соединений:

- визуализация и измерения;

- стилоскопирование металла шва и трубы;

- определение твердости шва;

- дефектоскопия ультразвуком и радиографией;

- испытание механическими нагрузками;

- металлографическая проверка;

- прокатка стального шара по внутренней поверхности шва;

- магнитопорошковая и капиллярная проверка;

- испытания давлением.

Рис. 8 Схема вырезания образцов для испытаний материала шва

Проверка качества сварки котлов и трубопроводов, на которые не распространяются правила Госгортехнадзора России, осуществляется методами визуализации, измерений, ультразвуком, радиографией или механическими испытаниями, если иные способы контроля указаны в СНиП.

При проведении всех видов сварочных работ следует руководствоваться нормативными правилами, приведенными в соответствующих актах. Для газовых трубопроводов их соблюдение наиболее актуально — это обеспечит высокое качество сварки труб в газопроводах, где даже мелкие ошибки могут привести к печальным последствиям.

Выбор технологии проведения сварки

Согласно требованиям РД относительно продольных швов, работу следует вести с помощью автоматической либо ручной дуговой сварки, использовать неплавящиеся порошковые электроды с подачей диоксида углерода.

VT-metall предлагает услуги:

Работа с трубами толщиной не более 10 мм может вестись аргонодуговой сваркой по всему шву.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Трубопровод, изготовленный из углеродистого либо легированного сплава, диаметром не более 150 мм и толщиной стенки максимум 8 мм может быть сварен газом, в состав которого входят кислород и ацетилен.

Место проведения работ следует укрыть от ветра и любых осадков. Мастер должен работать в защитных очках и рукавицах. Для обработки поверхностей необходимы молоток, щетка с металлической щетиной и зубило.

Опции, описания

| Блок охлаждения |

| Блок подачи «холодной» проволоки |

| Блок колебаний горелки |

| Система слежения по напряжению дуги (AVC) |

| Устройство подачи защитного газа снизу |

| Немагнитный суппорт |

| Устройство для подачи защитного газа сверху (защиты остывающего шва) |

| Суппорт изменяемой высоты для введения гнутых листов |

| Проставочная плита для BRС и BRI |

| Устройство для сварки конических изделий |

| Пневматический убираемый медный суппорт |

| Система автоматической регулировки кромок |

Инструменты и оборудование для сварки труб

Сварка считается, пожалуй, самым распространенным и простым способом неразъемного соединения трубопроводов. Проводят ее опытные мастера на специальном оборудовании, снабженном переключателями. Данные приспособления работают от электричества или на газу. В их конструкцию может входить оборудование для раструбной сварки. Для использования в бытовых целях аппаратуру, как правило, выбирают с инвертором. Для регулировки количества потребляемой энергии и материала на нем устанавливают контрольные схемы.

- Электроды.

Чаще всего в сварочном процессе используются электроды. Для соединения труб большого диаметра выбирают те, что имеют покрытие из целлюлозной пленки. Угловые швы формируют изделия, покрытые рутилом. Сложные виды сварки выполняют с использованием комбинированных электродов, имеющих целлюлозно-рутиловое слой. Самый распространенный вариант имеет покрытие УОНИ 13/55. Его применяют для соединения труб из углеродистой, а также низколегированной стали. Уникальный состав электродов способствует созданию чрезвычайно пластичных швов, которые способны выдержать любой вид нагрузок.

Однако у них имеется и минус – это необходимость предварительной обработки краев заготовок. Если ее не проводить, то в структуре шва могут образовываться поры, которые делают его ненадежным. Это возможно при наличии на кромке остатков влаги, ржавчины и масел.

- Сварочные аппараты.

Для проведения сварочных работ необходимо специальное оборудование, в первую очередь трансформатор. Его конструкция проста и надежна, а работа состоит в преобразовании напряжения в электрической сети. Принцип его работы заключается в трансформации промежуточного тока между витками обмотки. КПД этого аппарата высокое и составляет около 90 %.

Более совершенным видом оборудования для сварки стал выпрямитель. В его состав входят диодный блок, регуляторы, защита и запуск. Если с помощью трансформатора может быть проведена сварка черного металла, то посредством выпрямителя работают также с чугуном, нержавейкой и цветным металлом. Его стоимость невысока, а качество швов находится на достаточно качественном уровне.

Применяемые процессы сварки:

— плазменная сварка — аргонодуговая сварка TIG (при наличии аргонодуговой горелки) — сварка на постоянном и переменном токе — импульсная сварка — плазма-пайка (при наличии блока подачи проволоки) — TIG-пайка (при наличии TIG горелки)

Сварка может производиться без присадочной проволоки, а также с применением присадочной проволоки. Также возможна комплектация источником для полуавтоматической МИГ/МАГ сварки согласно техническому заданию заказчика. Какие отличия и преимущества процесса плазменной сварки, и как работает плазменная сварка читайте в статье «Отличительные особенности плазменной сварки»

Подготовка к продольной сварке труб

Перед тем как начать продольную сварку труб, обязательно проверяют аппаратуру на исправность и наличие полных комплектов элементов, оценивают материал труб. С последним помогают справиться сертификаты и паспорта, по которым определяют химический состав стали.

Перед свариванием стыки проверяют на:

- соразмерность и форму, качество подготовки поверхностей;

- качественность зачистки, как снаружи, так и изнутри;

- то, насколько плавно выполнены переходы с небольшого сечения на крупное;

- соответствие толщины стенок заготовки в районе стыка возможным допускам.

Сверяют электроды, флюсы и присадки с существующим стандартом, проверяют их, исходя из приложенных к упаковкам паспортам, сертификатам, этикеткам.

Проводят испытание электродов, предназначенных для электродуговой сварки. Для этого используют образцы сварных швов на таврах, состоящих из двух погонов, которые сделаны из двух пластин. Соединение делают в один проход в потолочном расположении.

Теxнические характеристики AWL FINGER M

| Модель | AWL FORCE | AWL FORCE UNIT |

| Диапазон толщин сварочного материала | 0,8 — 10,0/ 12,0 мм | 0,8 — 10,0/ 12,0 мм |

| Диаметр изделия для версии машины 1100.M Мин. / Макс. | 120 / 1000 — 1500 мм | 120 / 5000 мм |

| Диаметр изделия для версии машины 2050.M Мин. / Макс. | 150 / 1000 — 1500 мм | 150 / 5000 мм |

| Диаметр изделия для версии машины 3050.M Мин. / Макс. | 180 / 1000 — 1500 мм | 180 / 5000 мм |

| Длина изделия продукции для версии машины 1100.M | 50 — 1100 мм | 50 — 1100 мм |

| Длина изделия продукции для версии машины 2050.M | 50 — 2050 мм | 50 — 2050 мм |

| Длина изделия продукции для версии машины 3050.M | 50 — 3050 мм | 50 — 3050 мм |

| Удельное усилие прижима | 0.35-350 Н/мм² | 0.35-350 Н/мм² |

| Диапазон скорости сварки | 10 — 300 см/мин | 10 — 300 см/мин |

| Методы сварки | TIG AC /DC, Plazma, Key Hоle | |

| Использование максимального тока питания для сварки | 450A DC / 330A AC/DC | |

| Источник питания | 3×400 В | 3×400 В |

Подготовка стыков трубопровода к свариванию

Концевые края обрабатывают с помощью шлифовальных машинок, станков с фрезой, посредством резцов и абразивного круга.

Трубы, изготовленные из низкоуглеродистого материала, а также легирующих добавок, готовят, используя дуговую и кислородную резку, после чего проводят зачистку поверхности абразивным либо режущим инструментами.

Если трубопровод имеет небольшие уступы либо неровности, которые создают помехи для сварки, то стыки чистят напильником или абразивным кругом. Следует работать с осторожностью и избегать изломов и острых углов.

Изготовление сварных труб

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

На изготовление труб расходуют около 10% всего мирового производства стали, причем доля выпуска сварных труб составляет более половины всего производства и продолжает возрастать. Трубы большого диаметра (более 500 мм) выпускаются только сварными. Серийный характер производства, большая протяженность швов и сравнительно простая форма изделия позволяют эффективно использовать прогрессивные методы сварки с весьма высокими скоростями и полностью механизировать весь процесс изготовления труб.

Быстрое развитие трубопроводного транспорта требует резкого увеличения производства труб больших диаметров из низколегированных сталей. В отличие от практики США, где сеть трубопроводов сооружена в основном из труб небольшого диаметра, в СССР главным направлением является укладка газопроводов диаметром 1420 мм с рабочим давлением 7,5 МПа.

Трубы для магистральных трубопроводов выполняют дуговой сваркой под флюсом. Шов располагают либо по образующей, либо по спирали. Из-за ограниченной ширины листов прямошовные трубы диаметром до 820 мм сваривают одним продольным швом, при большем диаметре — двумя. За рубежом используют листы большей ширины, что позволяет выпускать трубы диаметром 1420 мм с одним швом.

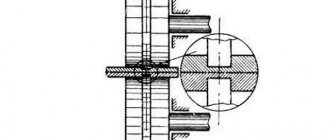

Челябинский трубопрокатный завод выпускает прямошовные трубы длиной 12 м В диаметром до 1220 мм. Сварку выполняют с двух сторон, причем наружный шов укладывают первым на стане проходного типа. Перед станом подъемными кантующими роликами заготовку 2 устанавливают разъемом вверх по оси направляющего ножа 1 (рис. 15.38).

Проходя стан, трубная заготовка 2 надвигается на оправку 5, подвешенную к направляющему ножу и опирающуюся роликами на внутреннюю поверхность трубы. Движение трубы обеспечивается приводными горизонтальными валками стана, причем щель между кромками по мере продвижения заготовки сужается вследствие бокового давления вертикальных неприводных валков и в зоне сварки 3 зазор отсутствует. Вытекание сварочной ванны предотвращают установленным на раме оправки гусеничным башмаком 4 — замкнутой лентой из шарнирно скрепленных пластин с медными накладками. Движение трубы увлекает ленту, и под сварочной ванной всегда находится свежая пластина, охлажденная сжатым воздухом. Сварку под флюсом производят двумя дугами, горящими в одной сварочной ванне, что обеспечивает хорошее формирование шва при скорости сварки 170—190 м/ч и толщине стенок 12 мм. Для уменьшения размера кратера концевые участки швов длиной 150—220 мм выполняют одной дугой при одновременном снижении скорости сварки. Потери на обрезку концов труб в этом случае невелики. К установке для сварки внутреннего шва труба поступает по рольгангу н подается внутрь подвижных люлек, поднимающих и поворачивающих трубу швом вниз. Люльки смонтированы на подвижной тележке, с помощью которой труба надвигается на сварочную головку, прикрепленную к штанге длиной 12 м.

Трубы с двумя продольными швами собирают из двух предварительно отформованных корыт, подаваемых укладчиком на две параллельные нитки входных рольгангов сборочного устройства. Кромки заготовок выравнивающим приспособлением устанавливаются в одной горизонтальной плоскости, и в таком положении корыта рольгангами подаются в раскрытое сборочное устройство (рис. 15.39,а).

Штоки пневмоцилиндров 1 (рис. 15.39,б), поворачивая рычаги 2, устанавливают заготовки в исходное для подачи в сварочный стан положение. Зазор между заготовками задается деталями 3 и 4. Подача собранной трубы в сварочный стан осуществляется упором 6 цепного заталкивателя 5 со скоростью, несколько превышающей скорость сварки, чтобы догнать предыдущую трубу (рис. 15.39,в). При этом направляющий нож стана попадает в зазор между верхними кромками корыт, направляя стык к сварочной головке. Когда труба захватывается горизонтальными приводными валками сварочного стана, цепной заталкиватель выключается и возвращается в исходное положение. Сваренная первым наружным швом заготовка поворачивается разъемом вверх и но рольгангу поступает на стан для сварки второго наружного шва. Затем последовательно, аналогично одношовным трубам, выполняются и оба внутренних шва. После контроля и устранения дефектов трубы с прямым швом подвергают правке для обеспечения требуемой формы поперечного сечения и допуска на диаметр. Для этого на длине 300 мм снимают внутреннее усиление шва и осуществляют раздачу в пресс-расширителе (эспандере). Для этого трубу заключают в толстостенную матрицу, в нее вводят конусные заглушки, уплотняющие и калибрующие ее концы. Внутренним гидравлическим давлением диаметр трубы увеличивается на 1,0— 1,2%, чем достигается правка трубы по всей длине и калибровка ее по диаметру. Затем давление снижают до испытательного уровня и дают выдержку около 30 с с одновременным разовым обстукиванием трубы молотками, закрепленными на траверсе.

Технология изготовления 12-метровых прямошовных труб диаметром 1220— 1620 мм на Харцызском трубном заводе отличается последовательностью выполнения швов, приемами формовки и калибровки труб, а также организацией контроля качества. Листы после выборочного ультразвукового контроля и правки подбираются по длине в специальной установке (рис. 15.40).

На входном рольганге листы автоматически измеряются по длине, результаты измерений поступают в память ЭВМ, а листы передней тележкой кантуются на ребро и устанавливаются в карманы накопителя. После заполнения накопителя очередной лист проходит по рольгангу без остановки и вслед за ним из накопителя задней тележкой по команде ЭВМ выдается лист, близкий ему по длине. Затем листы центрируются и проходят через станок для обработки кромок снятия фасок и нанесения риски, используемой при автоматическом направлении электрода по стыку.

Формовка полуцилиндрических заготовок происходит в роликах семиклетьевого стана, откуда они попарно поступают на сборку и прихватку технологическими швами, выполняемыми либо токами высокой частоты, либо в среде СО2 в одном из двух агрегатов, установленных параллельно друг другу.

После визуального контроля технологических швов и приварки технологических планок трубы поступают на сварку внутренних рабочих швов Сварку осуществляют трехдуговым аппаратом А-1448, слежение за направлением электродов по стыку производится автоматически или внзуально путем совмещения вертикальной линии «креста» на экране телевизора с риской на внутренней поверхности трубы. Станы для выполнения наружных рабочих швов отличаются только расположением сварочного аппарата, за положением электродов относительно стыка сварщик следит с помощью светоуказателя.

Все предварительно охлажденные водой трубы проходят ультразвуковой контроль наружных и внутренних рабочих швов с отметкой дефектных мест краской. При наличии дефектных отметок труба направляется на рентгенотелевизионную установку для расшифровки. Калибровку осуществляют гидромеханическим эспандером. Для этого трубу шагами надвигают на калибровочную головку эспандера, обеспечивая механическую раздачу каждого участка трубы до заданного диаметра. Откалиброванные трубы проходят гидроиспытание внутренним давлением, а затем контролируются повторно ультразвуком с целью выявления дефектов, появившихся в процессе калибровки н гидроиспытання.

Сборка и сварка рулонной стали спиральным швом позволяют получить любой диаметр трубы независимо от ширины полосы. При использовании этого метода процесс изготовления идет непрерывно, обеспечивая требуемую точность размера и формы трубы без последующей калибровки.

На рис. 15.41 показана схема стана Ждановского завода им. Ильича. Полоса из рулона 1 проходит правильные вальцы 2 и накапливается в компенсационной петле 5, обеспечивая непрерывность выполнения спирального шва при обрезке концов полос гильотинными ножницами 3 и сборке и сварке их стыка на установке 4. После компенсационной петли лента двигается со сварочной скоростью, определяемой вращением толкающих валиков 7. С помощью парных дисковых ножей 6 обрезают продольные кромки под сварку. Настройку стана на требуемый диаметр трубы производят разворотом формочной машины и выходного моста, перемещая их на катках по криволинейным рельсовым путям. Сворачивание в трубу осуществляют заталкиванием полосы в формовочное устройство 9. Спиральный шов выполняется сваркой под флюсом тремя сварочными головками. Две из них крепятся на общей штанге 8, вводимой внутрь трубы, третья головка 10 расположена снаружи. Первый внутренний шов, приваривающий кромку полосы к сформованной трубе, имеет малую площадь сечения и является технологическим. Его назначение — устранить возможность взаимного перемещения кромок и предотвратить вытекание сварочной ванны при сварке наружного рабочего шва. Внутренний рабочий шов варит двухэлектродная головка, обеспечивая хорошее формирование и полный переплав технологического шва. Такая технология позволяет гарантировать отсутствие кристаллизационных трещин при сварке низколегированных сталей со скоростью до 110 м/ч. Выходящая из стана непрерывная труба летучим устройством 11 разрезается на трубы мерной длины.

Процесс изготовления спиральношовных труб большого диаметра 530—1420 мм на станах Волжского трубного завода является более совершенным. Наличие летучего агрегата, обеспечивающего механизацию обрезки, сборки и сварки концов полос, позволило обойтись без компенсационной петли.

Конец полосы 1 н начало полосы 2 последовательно проходят обрезку на ножницах I (рис. 15.42,а) н закрепляются прижимами калибровочных ножниц II.

После выполнения одновременного калибровочного реза концов обеих полос передвижением суппорта III до упора (рис. 15.42,б) задняя кромка полосы 1 устанавливается по оси канавки подкладки сварочной установки. Соответственно перемещением до упора гильотинных ножниц I передняя кромка полосы 2 подается в сварочную установку. При этом обеспечивается требуемый зазор в стыке. Концы полос зажимаются и свариваются. При выполнении всех этих операции агрегат движется вместе с полосой, а затем отпускает ее и возвращается в исходное положение.

Общая схема расположения оборудования на участке формовки, сборки и сварки трубы показана на рис. 15.43.

После обрезки продольных кромок дисковыми ножами 1 полоса центрируется роликами 4 и калибруется по ширине под сварку фрезами 2 с удалением стружки обдувкой воздухом из сопла 3. Заталкивающие валки 5 подают полосу в формующее устройство 6 с обоймами роликов, работающих по схеме трехвалковых гибочных вальцов, что обеспечивает правильную форму трубы и ее сборку с плоской полосой без смещения кромок. Однако смещение отсутствует только в том случае, если кромки стыка собираются с зазором, обеспечивающим свободу перемещения каждой из них. Для качественного выполнения шва также желателен зазор, но при условии жесткого допуска на его размер, который фиксируется специальным датчиком в виде роликов, перекатывающихся по стыкуемым кромкам. В случае отклонения от заданного допуска автоматически включается механизм перемещения люнета 7, задающего поворот вокруг оси 8 всего устройства, поддерживающего сформованную часть трубы. Датчик положения кромок одновременно используют для направления по шву сварочной головки, накладывающей технологический прихваточный шов. Рабочие швы выполняются при визуальной коррекции направления сварочных головок по стыку. В процессе выполнения спирального шва осуществляется непрерывный ультразвуковой контроль, Места обнаруженных дефектов автоматически маркируются краской.

Увеличение диаметра труб, используемых при укладке магистральных трубопроводов, требует увеличения толщины стенки. Толщина полос рулонной стали обычно не превышает 14 мм. Поэтому спиральношовные трубы диаметром 1420 мм и более изготовляют либо из отдельных листов, либо в два слоя из рулонной стали.

Непрерывный процесс изготовления спиральношовных труб диаметром до 2520 мм из отдельных листов осуществляют на специальном стане Волжского трубного завода. Листы по одному подаются на рольганг листоукладчиком, центрируются и поступают на участок фрезеровки торцов (рис. 15.44), где каждая пара кромок, подлежащих стыковке, обрабатывается одновременно. Кромки фиксируются откидными упорами 1 и зажимами 2 и обрабатываются фрезами 3. Затем листы подаются к неподвижной сварочной установке (рис. 15.45), где производятся сборка и сварка стыка между ними на медной подкладке пол флюсом с постановкой заходных технологических планок. После этого карта из двух листов рольгангом подается на летучую сварочную установку (рис. 15.46), предназначенную для сборки и сварки стыков между картой и кон цом непрерывной полосы. В процессе выполнения операции летучая установка движется вместе с концом полосы, причем секции поддерживающего полосу рольганга автоматически опрокидываются, пропуская ее, и поднимаются вновь для поддержания привариваемой карты. Затем специальный механизм отламывает технологические планки и непрерывная полоса проходит те же операции обработки продольных кромок под сварку, формовки трубы, двусторонней сварки спирального шва, его контроля и резки на мерные части.

Для изготовления спиральношовных труб в два слоя предназначен стан Новомосковского трубного завода, схема которого показана не рис. 15.47,a.

Две последовательно расположенные линии подготовки полосовой рулонной стали отличаются только расположением скоса кромок (верхние и нижние) под спиральные швы, а также различием в технологии выполнения поперечных стыков полос из-за необходимости плотного прилегания слоев друг к другу и возможности подварки стыка наружного слоя для образования трубы. Так, в линии, формирующей наружный слой трубы, необходимо удалять усиление шва, тогда как провар всей толщины не обязателен. Напротив, во второй линии проплавление всей толщины необходимо, а удалять усиление шва не требуется. После компенсационной петли обе полосы заталкиваются в формующее устройство таким образом, чтобы спиральные стыки наружного и внутреннего слоев оказались сдвинутыми на шаг, равный 100 мм; каждый из швов выполняется как бы на подкладке (рис. 15.47,а). Сварка их на стане осуществляется технологическими швами в среде СО2. Рабочие швы выполняют после разрезки непрерывной трубы на отдельном рабочем месте (рис. 15.47,б) под флюсом двумя дугами с полным переплавом технологических швов. Затем у каждого конца трубы накладывают кольцевой шов, устраняющий зазор между слоями с последующей обработкой торца и снятием фаски кромки трубы (рис. 15.47,в).

При изготовлении сварных труб малых и средних диаметров используют непрерывные процессы. Из рулона лента разматывается, наращивается, формуется и, проходя сварочный узел, сваривается тем или иным способом. Наиболее часто применяется сварка печная, токами высокой частоты и аргонодуговая.

Особенно производительно изготовляют из низкоуглеродистой стали водогазопроводные трубы диаметром 6—114 мм печной сваркой. Заготовкой служит горячекатаный штрипс в рулонах. По выходе штрипса из нагревательной печи (рис. 15.48) его кромки 1 обдуваются воздухом из сопл 2 для удаления окалины и повышения температуры. В первой паре роликов 3 штрипс формуется, а во второй паре 4 — сворачивается и сваривается, причем обдув из сопла 5 повышает температуру до 1500— 1520°С. Скорость сварки достигает 300 м/мин, причем производительность процесса может быть значительно повышена, если в состав агрегата печной сварки входит редукционный стан, работающий с натяжением. В этом случае скорость выхода трубы из стана можно повысить до 420— 1200 м/мин.

В последние годы для изготовления труб диаметром от 8 до 529 мм и более с толщиной стенки 0,3—10 мм все шире используют сварку токами высокой частоты. По сравнению с контактной сваркой сопротивлением на токах промышленной частоты высокочастотная Сварка обеспечивает значительно более высокие скорости сварки (до 120 м/мин), возможность изготовления труб из сталей, цветных металлов и сплавов, использование горячекатаной нетравленой ленты, значительное уменьшение расхода электроэнергии на производство 1 т готовых труб. Кроме того, при высокочастотной сварке одно и то же оборудование можно использовать для изготовления труб из разных материалов.

При контактном подводе тока (рис. 15.49,а) необходимость смены контактов 1 вследствие их износа заставляет периодически останавливать стан. Более перспективен индукционный подвод энергии кольцевым индуктором 2 (рис. 15.49,б). В этом случае для уменьшения потерь энергии в результате прохождения тока по телу заготовки внутрь трубы 1 вводят магнитный сердечник 3, который изменяет сопротивление так, что почти весь сварочный ток 4 направляется по свариваемым кромкам.

Дуговую сварку в инертном газе вольфрамовым электродом применяют для изготовления прямошовных труб диаметром 6— 426 мм с толщиной стенки 0,2—5 мм и специальных труб со спиральным швом диаметром до 2000 мм и толщиной стенки до10 мм. Материалы труб разнообразны, однако скорость сварки невелика (до 1,5— 2 м/мин).

Своеобразно изготовление плоскосворачиваемых труб, нашедших применение при прокладке промысловых и газосборных трубопроводов, Схема изготовления таких труб показана на рис. 15.50,а.

Две стальные ленты 1 накладываются одна на другую и свариваются двумя продольными швами на контактной машине 2 для шовной сварки. По мере сварки трубная заготовка проходит правильное устройство 3 и свертывается в рулон 4. Контроль плотности швов готовой свернутой в рулон трубы производится присоединением к одному из концов трубы сети сжатого воздуха. Рулон закрепляют в жесткой обойме, предотвращающей его разворачивание или раздутие трубы. Показание манометра, присоединяемого к другому, предварительно заглушённому концу трубы, позволяет установить наличие неплотностей. Такие трубы могут иметь толщину стенок до 4 мм, диаметр до 300—400 мм и длину до 250— 300 м. На месте укладки трубопровода рулон разматывают и трубу раздувают (рис. 15.50,б). Отдельные плети соединяют друг с другом либо сваркой плоских концов труб до их раздутия, либо с помощью фланцевых соединений.

Николаев Г.А. «Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций»

Установки для продольной сварки труб

Продольные швы формируют на специальном оборудовании в полностью автоматическом режиме. Подобные аппараты используют для сварки труб, коробов, эллипсных либо круглых обечаек, листов, воздуховодов. При этом швы получаются качественные, полностью исключена деформация материала в зоне сварки, а работа идет на максимальной скорости.

Вся конструкция оборудования устойчива и стабильна. Поэтому свариваемые заготовки размещаются и закрепляются на нем с достаточной точностью. Станок управляется с помощью сенсорного дисплея, имеющего интуитивное меню.

Преимущества установки AWL FINGER M

- Система управления LCS06 представляет собой высокотехнологичную современную систему управления сварочными установками семейства HST CREATIVE, предназначенными для сварочных работ и резки.

- Автоматическая или ручная настройка режимов сварки (непрерывная сварка, интервальная сварка, точечная сварка, точечная сварка с интервалами).

- Визуальная настройка параметров в соответствии с заданной траекторией.

- Высоко технологичная функция, автоматизированная реакция при подготовке материалов.

- Современное управление сварочными работами непосредственно с использованием системы управления.

- Возможность сохранения программ в памяти, экономия расхода поддувочного газа благодаря использованию системы Cascade Gas.

Сваривание продольных швов

1. Для выполнения продольных швов используют как ручную электродуговую, так и механизированную сварку с диоксидом углерода либо сварку посредством проволоки из порошка.

2. Вне зависимости от химического состава стали сварка может быть проведена нижеперечисленными марками электродов при следующих способах сваривания:

- ручной электродуговой – электродами Э50А (ЦУ-5, УОНИ-13/55, ТМУ-21У), имеющих диаметр не более 4 мм;

- механизированный в углекислом газе – проволокой Св-08Г2С и СВ-08ГС, диаметр которой от 1,2 до 1,6 мм;

- механизированный с проволокой из порошка – электродами, марки которых указаны в стандартах.

3. Стыки трубопроводов провариваются по плавникам с обеих сторон для устранения непроваренных производителем участков шва. Односторонней сварка может быть, только если на плавниках предварительно были сняты фаски на 30°. Корневой шов при этом должен быть проварен на всю глубину.

4. Между плавниками допускается небольшой зазор. Он может быть при любом виде сварки. Размер зазора – 1,5–3 мм. Если зазора нет, то необходимо прорезать плавники на необходимую ширину механически.

5. При получении зазора от 3 до 5 мм либо смещенных плавниках сварку проводят обратными ступенями с разных концов.

6. Непроваренные на производстве участки шва обрабатываются сразу двумя мастерами-сварщиками, двигающимися от центра шва к его периферии.

7. Сварка соединений происходит способом обратных ступеней. Закончив заваривать швы на одной стороне детали, мастер перемещается на другую его сторону и делает все в том же порядке.

8. Порошковой проволокой работа ведется только постоянным током с обратной полярностью.

Стандартные плазменные установки SWD, технические характеристики:

| Тип SWD | SWD 500 | SWD 1000 | SWD 1250 | SWD 1500 | SWD 2000 | SWD 2500 | SWD 3000 | |

| Длина заготовки максимальная до* | мм | 600 | 1100 | 1350 | 1600 | 2100 | 2600 | 3100 |

| Толщина заготовки* * | мм | 0,5 – 5 (максимально до 10 мм)* | 1,0 – 5(10) | |||||

| Мин. диаметр* | мм | 50 | 80 | 80 | 120 | 190 | 200 | 250 |

| Макс. диаметр* | мм | 800 | 800 | 800 | 800 | 800 | 800 | 800 |

| Опция: увеличение макс. диаметра до 1500, 2000, 2500 мм | ||||||||

| Скорость движения горелки | м/мин | 0,1 — 7 | ||||||

| Скорость сварки*** | м/мин | до 4 | ||||||

| Диаметр проволоки | мм | 0,6 — 2,4 | ||||||

| Сварочный газ, давление | — | Аргон, 2,5 атм | ||||||

| Расход газа | л/мин | 0,1 — 20 | ||||||

| Напряжение | В | 3 х 400±10% | ||||||

| Частота | Гц | 50 / 60 | ||||||

| Потребляемая мощность | кВт | 15 — 20 кВт (зависит от встраиваемого источника) | ||||||

| Давление в пневмосети | атм | 2,5 | ||||||

| Класс защиты | IP 23 | |||||||

| Габариты***: | ||||||||

| -длина | мм | 2058 | 2528 | 2778 | 3028 | 3528 | 4028 | 4528 |

| -ширина | мм | 800 | 750 | 750 | 750 | 750 | 750 | 1400 |

| -высота | мм | 2300 | 2300 | 2300 | 2300 | 2300 | 2300 | 2300 |

| Вес**** | кг | 1300 | 1600 | 1750 | 1900 | 2200 | 2500 | 2800 |

ВНИМАНИЕ! *Возможность изменения указанных параметров по техническому заданию заказчика, уменьшение минимального диаметра или увеличение максимального **Возможно уменьшение минимальной толщины сварки до 0,1 мм и увеличение максимальной толщины сварки до 10 — 12 мм по техническому заданию заказчика. *** Зависит от марки и толщины металла, зазора между стыкуемыми кромками ****Вес и габариты могут меняться в зависимости от комплектации установки и ее исполнения

| Демонстрацию сварки дымоходов из нержавеющей стали без присадки толщиной 0,5 мм, а также плазменную сварку титана и алюминия на оборудовании SBI вы можете посмотреть на видео. |

Правила техники безопасности при сварке труб

Сварка продольного шва трубы выполняется на специальном оборудовании, которое небезопасно для человека. Поэтому были разработаны специальные правила, соблюдение которых поможет сохранить жизнь и здоровье специалиста:

- Полная изоляция жил, по которым поступает электрический ток.

- Заземление корпуса установки.

- Использование сухой одежды и перчаток (рукавиц).

- Резиновая обувь либо аналогичный коврик под ногами.

- Маска, на которой закреплены щиток или очки. Они предотвращают попадание искр и препятствуют ослеплению мастера.

Успешность работы зависит не только от теоретических знаний, но и от большого практического опыта специалиста. Достигнуть этого можно работой с небольшими заготовками, которые не будут потом использованы на ответственных участках.

Свариваемые материалы:

— нержавеющая сталь — низкоуглеродистая сталь — оцинкованная сталь: плазма-пайка без выгорания цинка — алюминиевые сплавы (для комплектации с PMI 350 AC) — медь, латунь — титан — спецматериалы

Более подробно можно посмотреть в статье «Плазменная шовная сварка: особенности и преимущества при сварке различных металлов»

Установки подразделяются на стандартные длиной до 3 000 мм (SWD 3000) и нестандартные, специальные, которые выполняются по техническому заданию заказчика и имеют большую длину сварки до 8 000 мм или предназначены для сварки больших диаметров.

Результат

Фотографии готового ровного шва говорят о том, что мы успешно выполнили поставленную задачу.

До:

После:

Конечно, для получения идеального результата необходимо более точно настроить параметры сварочного источника и каретки. Но в целом, можно сказать, что конфигурация прекрасно справилась с поставленной задачей. Трактор самостоятельно следит за швом, и оператору не приходится ничего менять в процессе.

Так же хотелось бы обратить внимание, что данный комплект оборудования позволит выполнять и другие задачи, например сварка длинных прямых (продольных) швов в любых положениях.

Сборка и установка каретки

После составления списка требуемой продукций мы все упаковали, прибыли на предприятие и приступили к сборке.

Установка Rail Titan на направляющий рельс.

Настройка и подключение каретки.

Сначала распаковываем каретку и направляющий рельс. Устанавливаем магниты на рельс и фиксируем на нем трактор. Затем подключаем к каретке дополнительные модули, о которых мы писали выше. Стоит отметить, что все делается максимально просто и интуитивно. К комплекту прилагается руководство, где есть подробные картинки по сборке.

Схема сборки сварочной каретки.

В конце подключаем кабели. Ошибиться здесь тоже невозможно, кабели размечены, каждому соответствует свое гнездо. Не забываем про подключение и пульта управления — его потом можно будет снять с каретки (он на магните) и управлять процессом дистанционно.