Протяжной станок рассчитан на максимально чистую обработку как внутренней части, так и наружной поверхности деталей любой конфигурации. Существуют всевозможные металлообрабатывающие устройства, отличающиеся друг от друга определенными технологическими признаками, наиболее главным из которых является их прямое назначение.

Данный пункт подразумевает:

- станки с внутренним вариантом протяжки;

- станки для наружного протягивания.

Одними из наиболее распространенных в этом семействе являются протяжные станки с системой внутреннего протягивания. Среди всего разнообразия наиболее популярным по праву считается протяжной станок с вертикальной системой протяжки, который используется как для обработки наружных, так и внутренних частей различных деталей. Следующим признаком, указывающим на различие станков по обработке металлов, являются характер рабочего движения и его направление.

Вариант внешнего вида протяжного станка

По своим характеристикам все станки принадлежат к одному из следующих типов:

- с горизонтальной системой протяжки;

- с системой вертикальной протяжки;

- аппарат с конвейерным движением прямолинейного типа, основой которого является непрерывность действия;

- станок, располагающий вариантом кругового движения как протяжки, так и заготовки;

- станок, обладающий возможностью использования различных движений заготовки и протяжки одновременно, а также во всевозможных комбинациях.

ГОРИЗОНТАЛЬНО-ПРОТЯЖНЫЙ СТАНОК 7520;

Станок предназначен для протягивания внутренних поверхностей различной формы и размеров.

Характеристика станка: номинальная тяговая сила 196 кН (20 000 кгс); длина хода каретки: наибольшая 1600 мм, наименьшая 230 мм; скорость рабочего хода: наибольшая 6 м/мин; наименьшая 0,6 м/мин; скорость обратного хода 20 м/мин; мощность электродвигателя 18,7 квт.

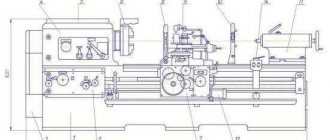

Основные узлы станка. Сварная станина 1 (рис. 195) удлиненной коробчатой формы несет на себе направляющие, по которым перемещается каретка 9. К торцу станины прикреплен рабочий цилиндр 2 с поршнем и штоком. В станине расположены бак для эмульсии и насос с электродвигателем для подачи смазочно-охлаждающей жидкости. Резервуар с маслом для питания гидросистемы, плунжерный насос и электродвигатель расположены под рабочим цилиндром. Плунжерный насос высокого давления НПМ-709 приводится в движение электродвигателем. Станок управляется кнопочной коробкой и конечными упорами. К опорной части станины станка прикреплено корыто 7, имеющее направляющую пластину, по которой вручную перемещается люнет. Люнет удерживает протяжку за цапфенную часть не только перед началом работы, но и в процессе ее движения.

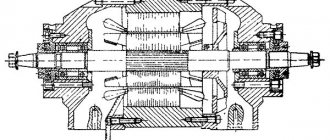

Гидравлическая система станка. После пуска электродвигателя насоса высокого давления при помощи кнопки «Пуск» масло из резервуара 19 (рис. 196) нагнетается шестеренным насосом 20 по трубопроводам 18 и 21 в реверсивный золотник и по каналу 22— в цилиндр 15. Затем масло из золотника по каналу 27 попадает в камеру цилиндра 28 и одновременно по каналам 32 я 30 — в правый торец клапана 33. Цилиндр 3 сообщается с резервуаром 19 через каналы 26, 24 и проточку реверсивного золотника 25. Скользящий блок плунжерного насоса 12 при включении кнопки «Пуск» перемещается вправо до тех пор, пока регулируемая гайка 29 не упрется в корпус цилиндра, что будет соответствовать нулевому эксцентрицитету плунжерного насоса 12. Перемещение скользящего блока вправо осуществляется вследствие разности площадей поршней в цилиндрах 28 и 15.

Одновременно масло, поступающее по каналу 32 в правую камеру клапана 33, перемещает плунжер влево. При таком положении плунжера маслопроводы 4 и 5 станут сообщающимися и плунжерный насос начнет работать на себя в случае неточности в установке скользящего блока в нулевом положении. Включением кнопки «Рабочий ход» включается соленоид 23 рабочего хода, который перемещает плунжер реверсивного золотника в крайнее положение. После этого камеры цилиндров 3 и 28 будут сообщаться через выточки. Вследствие разности площадей поршней в цилиндрах 3 и 15 скользящий блок плунжерного насоса 12 смещается вправо до упорного винта 13. В таком положении плунжерный насос будет иметь эксцентрицитет, соответствующий определенной производительности. Скорость рабочего хода устанавливается винтом 13 при помощи штурвала 14.

Благодаря тому, что обе камеры клапана 33 соединены потоком масла от шестеренного насоса, плунжер под действием усилия пружины отодвигается в крайнее правое положение и закрывает маслопроводы 4 и 5. В это время масло по маслопроводам в и 2 через дифференциальный золотник 8 отсасывается из полости обратного хода рабочего цилиндра 1 плунжерным насосом и нагнетается по маслопроводам 11 и 7 и дифференциальному золотнику в полость рабочего хода цилиндра. Плунжер дифференциального золотника во время рабочего хода должен занимать крайнее левое положение. Избыток масла, получающийся вследствие разности объемов полостей рабочего цилиндра, через клапан 9 дифференциального золотника по трубке 10 сливается обратно в резервуар 19.

Рис. 195. Горизонтально-протяжной станок 7520:

1 — станина; 2 — гидравлический цилиндр; 3 — механизм управления; 4 и 6 — наконечники системы охлаждения; S — система охлаждения; 7 — корыто;

8 — гидравлический привод; 9 — рабочая каретка

Рис. 196. Схема гидропривода протяжного станка 7520

При рабочем ходе поршня всасывающий клапан 16 давлением масла сверху закрывается. Масло, нагнетаемое шестеренным насосом, в это время поступает обратно в резервуар через клапан 17. В конце рабочего хода при помощи упора, установленного на ползуне станка, соленоид рабочего хода выключается. В этот момент Реверсивный золотник под действием пружины и рычагов устанавливается в среднее положение, соответствующее положению кнопки «Стоп», благодаря чему блок плунжерного насоса занимает нейтральное положение и подача масла в рабочую полость цилиндра прекращается. Обратный ход каретки станка осуществляется после нажатия кнопки «Холостой ход», которая включает соленоид 34 обратного хода, причем плунжер реверсивного золотника 25 занимает крайнее левое положение и тем самым закрывает маслопровод 21. В результате прекращается доступ масла в камеры цилиндра 28 и 3, а в цилиндр 15 оно продолжает нагнетаться. При таком положении плунжера реверсивного золотника камеры 28 и 3 соединены через проточки плунжера с маслопроводом 24 и резервуаром 19.

Под действием поршня цилиндра 15 блок плунжерного насоса перемещается влево до упорного винта 31, устанавливаемого на необходимую скорость обратного хода. После перемещения дифференциального золотника 8 в крайнее правое положение плунжерный насос через всасывающий клапан 16 нагнетает масло из резервуара по маслопроводам 6 и 2 в полость обратного хода рабочего цилиндра 1. Полость рабочего хода цилиндра через маслопроводы 7 я 2, соединенные посредством канала 27 реверсивного золотника, сообщается с полостью обратного хода цилиндра. Вследствие разности рабочих площадей поршня в полостях рабочего и холостого хода скорость холостого хода намного больше скорости рабочего хода. В конце ускоренного обратного хода упор, установленный на каретке, выключает соленоид обратного хода. Реверсивный золотник в этом случае находится в нейтральном положении, благодаря чему и скользящий блок плунжерного насоса также занимает нейтральное положение. Работа станка на этом заканчивается.

Схема протяжной операции

Схема протяжной операции горизонтального станка

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой — производительностью 25 л/мин — подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

Протяжной станок: обзор, модели, технические характеристики, особенности использования

Устройство протяжного станка принципиально отличается от оборудования, которое осуществляет функции дробления, фрезерования, зенкования и строгания. При этом способ механического воздействия может совпадать с перечисленными операциями обработки, однако принцип оказания усилия в данном случае отличается. В некоторых аспектах протяжной станок обеспечивает более высокую производительность, но конструкционные особенности не позволяют его использовать на предприятиях в массовом порядке.

Общие сведения о протяжных станках

Технология протягивания по своему принципу механического воздействия соответствует традиционным и наиболее распространенным видам оборудования металлообработки. Разница заключается в самих условиях выполнения этой операции. Например, протяжные горизонтальные станки позволяют с высокой точностью обрабатывать внутренние поверхности различных заготовок. Данное оборудование используют для формирования особых фасок в сложных местах.

Нередко операция протяжения в условиях поточного серийного производства является завершающей стадией изготовления, следующей за более привычными видами обработки фрезерованием или зенкованием. Еще одной особенностью, которой отличается протяжной станок, является использование специфических режущих элементов. Это так называемые протяжки, которые осуществляют непосредственное механическое воздействие на материал.

Металлообрабатывающий инструмент

Брянск 2014 Содержание Введение 3 Проектирование шпоночной протяжки 4 Исходные данные 4 Техническиехарактеристики станка 4 Расчет протяжки 5 Подбор торцовой фрезы 15 Исходные данные 15 Обоснование выбора материала режущей части резца 15 Назначение конструктивных размеров фрезы 15 Подбор абразивного инструмента 16 Исходные данные 16 Технические характеристики станка 16 Выбор технических характеристик шлифовального круга 17 Технические требования 21 Список литературы…………………………………………………………………. 22Введение

Режущие инструменты — это орудия производства, конечная составная часть металлорежущих станков, находящаяся в контакте с обрабатываемой заготовкой. Назначение режущих инструментов — снятие припуска и формирование поверхности и размеров детали в соответствии с техническими требованиями рабочего чертежа. Несмотря на большое разнообразие конструкций режущих инструментов и специфическихособенностей их применения, для них характерны общие конструктивные, геометрические и другие элементы, а также способы крепления на станках. Цель курсового проектирования — закрепить теоретические основы и знания, научиться самостоятельно проектировать сложные виды режущих инструментов.

Технические характеристики

Одним из недостатков таких станков считают габариты. Как правило, это удлиненная платформа, в которой размещается заготовка. Размерные характеристики в среднем составляют около 2 м в длину, 0,5 м в ширину и 1,5 м в высоту. Впрочем, конфигурации могут быть разными – соответственно, различаются и размеры. Масса составляет порядка 500 кг, поэтому перед установкой будет не лишним предусмотреть надежную фундаментную основу. С точки зрения производительности, важна и скорость протягивания, то есть обработки. К примеру, протяжной станок от предприятия «Гибкие соединения» в модификации СГП.12.35 обеспечивает рабочий темп в 220 мм/мин. Иными словами, за одну минуту оборудование может выполнить рез внутренней поверхности длиной более 20 см. Здесь же стоит учитывать и максимальную зону обработки, поскольку в большинстве случаев выполнение тех же линий реза в два подхода неприемлемо технологически. Средняя длина разового обслуживания варьируется от 4 до 5 м.

РАБОЧАЯ ПРОГРАММА ОП.07 ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ рабочая программа

Разработчик: Баталин А.Н.___________ преподаватель ГБПОУ ВО «Хреновской лесной колледж имени Г.Ф.Морозова».

Программа рекомендована методическим объединением преподавателей профессионального цикла укрупненных групп специальностей 15.00.00 Машиностроение», 09.00.00 « Информатика и вычислительная техника» государственного бюджетного профессионального образовательного учреждения Воронежской области «Хреновской лесной колледж имени Г.Ф. Морозова»

Протокол № « 1 » от « 02 » сентября 2022 г. СОДЕРЖАНИЕ

- ПАСПОРТ РАБОЧЕЙ ПРОГРАММЫ ДИСЦИПЛИНЫ

- СТРУКТУРА И СОДЕРЖАНИЕ ДИСЦИПЛИНЫ

- УСЛОВИЯ РЕАЛИЗАЦИИ РАБОЧЕЙ ПРОГРАММЫ ДИСЦИПЛИНЫ

- КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ ДИСЦИПЛИНЫ

1. ПАСПОРТ ПРОГРАММЫ ДИСЦИПЛИНЫ

1.1. Область применения рабочей программы

Рабочая программа дисциплины «Технологическое оборудование» является частью программы подготовки специалистов среднего звена ГБПОУ ВО «ХЛК им. Г.Ф.Морозова» в соответствии с ФГОС по специальности 15.02.08 Технология машиностроения.

Рабочая программа дисциплины может быть использована в дополнительном профессиональном образовании и профессиональной подготовке работников в области машиностроения и металлообработки при наличии среднего (полного) общего образования. Опыт работы не требуется.

1.2. Место дисциплины в структуре основной профессиональной образовательной программы:

Дисциплина «Технологическое оборудование» входит в профессиональный цикл профессионального цикла программы подготовки специалистов среднего звена .

13. Цели и задачи дисциплины – требования к результатам освоения дисциплины:

В результате освоения дисциплины обучающийся должен

- читать кинематические схемы;

- осуществлять рациональный выбор технологического оборудования для выполнения технологического процесса;

В результате освоения дисциплины обучающийся должен

- классификацию и обозначения металлорежущих станков;

- назначения, область применения, устройство, принципы работы, наладку и технологические возможности металлорежущих станков, в т.ч. с числовым программным управлением (ЧПУ);

- назначение, область применения, устройство, технологические возможности роботехнических комплексов (РТК), гибких производственных модулей (ГПМ), гибких производственных систем (ГПС).

В результате освоения дисциплины студент должен уметь:

- Выбирать режим работы токарного станка и токарного станка с ЧПУ;

- Разрабатывать расчётно-технологические карты;

- Разрабатывать управляющую программу для станка с ЧПУ;

- Выбирать режим работы фрезерного станка с ЧПУ;

В результате освоения дисциплины студент должен знать:

- Назначение, область применения, основные узлы, принцип работы и кинематику: токарных станков, токарно-карусельных станков, токарно-револьверных станков, токарных автоматов и полуавтоматов и др.;

- Назначение, принцип работы вертикально-сверлильного станка;

- Назначение, технические характеристики, основные узлы, принцип работы, кинематику горизонтально-расточного станка;

- Назначение, технические характеристики, основные узлы, принцип работы, кинематику горизонтально-фрезерного станка;

- Назначение, технические характеристики, основные узлы, принцип работы, кинематику вертикально-фрезерного станка;

- Назначение, технические характеристики, основные узлы, принцип работы, кинематику многоцелевого станка;

Разновидности

Различают горизонтальные, вертикальные и непрерывные протяжные модификации. Первый, уже отмеченный вариант отличается конструкционной простотой, поэтому подходит для выполнения типовых операций по формированию прямых линейных резов с разным припуском по профилю. Сложнее в своем устройстве протяжной станок вертикальный. Это, в сущности, та же горизонтальная основа, но только установленная в вертикальном положении, что дает несколько преимуществ. Во-первых, исключается риск провисания длинных протяжек, а во-вторых, появляется возможность увеличения производительности за счет расширения производственной линии. Что касается станков с непрерывным протяжением, то они используются в основном для обработки сквозных наружных поверхностей. Их отличает более высокая производительность и возможность обслуживания заготовок в рамках крупносерийного изготовления.

Горизонтальная протяжка

Горизонтальный протяжной станок применяется во всех случаях, когда появляется необходимость проведения обработки внутренней или наружной части детали, главное движение которого будет происходить в линейном горизонтальном направлении. Правильное движение осуществляется за счет специальных протяжек, имеющих различные профили.

Горизонтальный протяжной станок

Рабочий цикл такого станка осуществляется только в строго горизонтальном направлении. Снятие со всей площади обрабатываемой детали стружки, в процессе эксплуатации, осуществляется благодаря равномерному движению зубьев по всей величине имеющейся протяжки. Для того, чтобы весь процесс был полностью автоматизированным и безопасным — имеет смысл использовать аппарат для обработки и резки металла с установленным ЧПУ.

Станки с вертикальной протяжкой рассчитаны на проведение точной обработки поверхностей деталей различной формы, сделанных как из черных, так и из цветных металлов. Протяжной станок вертикальной конфигурации используется, как правило, в различных отраслях промышленности — таких, как машиностроение — с целью массового производства деталей всевозможной формы.

Схема наладки горизонтально-протяжного станка

Где применяется станок?

Сама специфика обработки протяжками обуславливает нестандартные требования к получаемому результату. Соответственно, и области использования готовой продукции не самые обычные. Например, их используют при изготовлении и доработке огнестрельного оружия. Для подобных операций применяются строгально-протяжные станки, с помощью которых выпускают стволы пулеметов и пистолетов. Также этот станок применяется в производстве сложных профилей наружной отделки, в нарезке шпоночных канавок и шлицов, а также в калибровании многогранных и цилиндрических отверстий. Общей особенностью всех видов протяжной механической обработки являются именно широкие возможности работы с фигурными резами, причем в сложных условиях. Кроме того, станок может использоваться и для неметаллических, и для твердотельных материалов. Дело в том, что способность к обработке нетипичных заготовок с повышенными свойствами жесткости и твердости определяется элементами механического воздействия, то есть протяжками. А они сами по себе могут иметь разные характеристики.

Вертикальная протяжка

Принцип действия вертикально протяжного станка для внутреннего протягивания основан на том, что главное движение осуществляется прямолинейно в вертикальном направлении режущим элементом станка в то время, как заготовка будущей детали остается неподвижной. Кроме того, при использовании на таких аппаратах метода винтового протягивания, являющегося одним из видов внутренней протяжки, как самой заготовке, так и элементу, производящему резку, придается еще и дополнительное вращение.

Вертикальный протяжной станок

Вертикальный протяжной станок внутреннего протягивания обладает практически тем же принципом работы, как и горизонтальный, но с некоторыми преимуществами, к которым можно отнести следующее:

- в ходе эксплуатации у станков подобного класса полностью отсутствует вероятность провисания и искривления оси протяжного элемента;

- на станок подобного класса не составляет никакого труда установить дополнительные протяжки в случае проведения модернизации;

- протяжной станок вертикальный занимает относительно небольшую рабочую площадь. Связано это с тем, что весь его рабочий цикл происходит строго в вертикальном направлении.

- Станки с вертикальной протяжкой не только занимают меньше полезной площади в процессе эксплуатации, но и более удобные, нежели их горизонтальные «собратья». Эти станки довольно часто эксплуатируются на производстве, где осуществляется массовая обработка деталей легкой и средней тяжести.

Схема наладки вертикально-протяжного станка

Вертикально-протяжные станки также бывают как наружного, так и внутреннего типа протягивания. Все эти виды следующими характеристиками:

- тяговая сила, в зависимости от модели станка, может составлять от 50 до 200 кН;

- предельно максимальная величина, на которую двигается рабочая каретка, находится в границах от 60 до 160 сантиметров;

- скорость движения протяжки во время рабочего цикла может варьировать в пределах от 0,5 до 14 метров в минуту.

Стоит заметить, что и горизонтальные и вертикальные протяжные станки используют в своем процессе полуавтоматический принцип работы. Исключение составляют лишь протяжные станки с ЧПУ, весь процесс производства которых максимально упрощен и имеет наиболее высокую скорость.

Читать также: Как подключить три светильника к одному выключателю

Еще одним признаком, отличающим друг от друга металлообрабатывающие станки, является количество имеющихся рабочих кареток, так как существуют станки не только с одной, но и с несколькими. К следующему отличительному признаку относится позиция. Наиболее простой является одно позиционная конструкция, однако наиболее эффективными считаются станки с имеющимся многопозиционным принципом работы, так как они содержат в своей технологической оснастке заводские устройства столов с поворотной системой.

Производители и модели

Широкий модельный ряд предлагает предприятие «Гигант». В его ассортименте представлены модификации протяжных станков 7А523, 7А612, 7555 и др. Модели отличаются по скорости выполнения обработки, тяговому усилию, мощности, габаритам и другим характеристикам. Среди иностранных изготовителей доверие завоевала фирма HOFFMANN Raumtechnik, которая занимается не только разработкой классических моделей с вертикальным и горизонтальным расположением линии обработки. В ее семействе можно найти специализированные протяжные станки. Модели серии RAWX-M, к примеру, предназначены специально для выполнения финишной обработки канавок и зубчатых соединений. Модификация RASA-M отличается наличием четырех дорожек, рассчитанных на обработку шарообразных канавок различных муфт. Для специализированных нужд можно присмотреть и подходящую модель в семействе ярославского производителя Forst Technologie, который славится тщательным подходом к изготовлению протяжных режущих элементов особой конструкции.

Стоимость станка

Средний ценовой коридор на протяжные станки составляет 2-3 млн руб. В этом сегменте можно найти и простые горизонтальные модели, и усложненные модификации вертикального типа. К слову, дороже обходится именно вертикальный станок протяжной. Цена модели 7А612 от упомянутого , например, составляет порядка 2 млн. Но это низшая ценовая планка, поскольку основная масса оборудования все же реализуется за 2,5-3 млн. Это высокотехнологичное промышленное оснащение, которое отличается не просто высоким качеством обработки, но и эргономичными системами управления. Достаточно сказать, что последние модели от крупных изготовителей все чаще получают электронные пульты контроля.

Описание полуавтоматического станка модели 7534

Еще одним ярким представителем своего класса является полуавтоматическая модель 7534 горизонтально протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, применяется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов различной формы методом горизонтальной протяжки.

Особенностью этого отрезного станка является возможность установки дополнительного оборудования, с помощью которого становится доступной не только обработка внутренней, но и наружной поверхности деталей всевозможных размеров и конфигураций. Кроме того, на протяжной станок 7534 разрешается установка и полностью автоматизированной системы для разгрузки и погрузки, которая вкупе с ЧПУ позволяет сделать весь рабочий процесс полностью автоматизированным.

Станок горизонтальной протяжки имеет в своем арсенале следующие особенности:

- автоматизированную систему смазки, подача которой к трущимся деталям осуществляется дозировано;

- встроенную систему сигнализации, срабатывающую в случае нарушения или полного прекращения подачи смазочного материала;

- аксиально – поршневой насос, обеспечивающий работу гидравлического привода во время рабочего цикла;

- систему электрического контроля за степенью очистки рабочей жидкости, которая заключается в двойной степени фильтрации используя фильтр тонкой очистки;

- систему воздушного охлаждения масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими характеристиками:

- рабочий ход горизонтально расположенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время производственного цикла достигает 13 метров в минуту;

- максимальный наружный размер детали, подлежащей обработки, соответствует 60 см.;

- номинальный вес станка 6250 кг.

Особенности эксплуатации

От обслуживающего персонала требуется размещение заготовки в рабочей нише оборудования. Далее, после запуска, начинается непосредственный процесс обработки. Ключевой особенностью функционирования таких станков является тот факт, что рабочие элементы в виде протяжек не удаляют стружку сразу после обрезки, а выталкивают ее только после окончательного выхода из тела заготовки. Поэтому спектр задач оператора расширяется еще и за счет необходимости отслеживания, насколько корректно выполняется механическая обработка. На протяжных станках вертикального типа риски отклонений и некорректных линий реза не так высоки, поскольку исключается перегиб длинной заготовки из-за собственного веса.

Требования по мерам безопасности

В процессе работы на протяжных станках необходимо строго соблюдать меры личной безопасности, которые имеют общие принципы в отношении всего металлообрабатывающего оборудования.

Существует специализированный документ, содержащий набор условий и требований, предъявляемых к протяжным станкам, устанавливающимся на производстве. Так, к примеру, безопасность при осуществлении резки на металлообрабатывающих станках с вертикальным протяжением обеспечивается за счет установки специального ограждающего элемента, защищающего оператора от получения травм в случаях выпадения из патрона возвратного механизма тяжелой протяжки.

В период проведения работ на горизонтально-протяжных станках обязательным является установка защитного откидывающегося экрана со стеклом для слежения за процессом по всей территории выезда протяжного элемента.

Стоит отметить, что в целях безопасности категорически запрещается устанавливать, а также снимать протяжку во время работы металлообрабатывающего станка. В случае эксплуатации протяжки, чей вес составляет более восьми килограмм, обязательным требованием является использование специального подъемника.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.