Резьбовые детали — это особый вид деталей, у которых для соединения с объектом или друг с другом используется резьба. В современной промышленности для нанесения резьбовых соединений зачастую используют метод накатки. Он заключается в том, что в заготовке из металла при помощи оборудования давлением металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла. В современной промышленности для выполнения накатывания используют плашки, а также приводной или бесприводной инструмент цилиндрической формы.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Сфера применения

Накатные метчики могут применяться при обработке заготовок, изготовленных из следующих материалов:

- Черные и цветные металлы.

- Алюминий, медь или цинк.

- Свинцовые сплавы.

- Нержавеющая или низкоуглеродистая сталь.

- Бронза с преобладанием меди.

Накатные метчики используются при работе со сквозными или глухими отверстиями. Благодаря особой форме рабочей части площадь поперечного сечения при контакте детали с инструментом значительно увеличивается, что исключает вероятность заклинивания. Для продления срока службы поверхность таких изделий может покрываться защитным слоем. Наиболее часто для данной цели применяются технологии азотирования и оксидирования. Наибольшая эффективность бесстружечных накатных метчиков обеспечивается при их использовании на металлообрабатывающих станках, оснащенных самоцентрирующимися зажимными патронами.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Технология накатки «на проход»

Специальная методика для формирования длинной резьбы более 250 мм. Особенностями данного способа можно назвать осевую подачу заготовки, а также образование угла подъема у роликов по линии винта относительно контура накатки. Если говорить о применяемых станках, то оптимальным будет агрегат с наклонным шпинделем, конструкция которого позволит применять роликовые сегменты с кольцевой нарезкой. Винтовая конфигурация тоже будет разнообразной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем. Для достижения высокой скорости обработки станки обеспечиваются особой трансмиссией, выносные подшипники которой смазываются встроенным механизмом принудительно. Это позволяет достигать частоты вращения порядка 600 об./мин.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Особенности круглой резьбы

Такой тип нарезки можно встретить на санитарно-технической арматуре (регулируется государственным стандартом под номером 13536-68) и на осветительных приборах, а также на цоколях и патронах для них. Эта разновидность дает возможность получения соединений, периодически подлежащих разбору. Профиль для круглых резьбовых соединений получается путем сопряжения двух дуг с одним и тем же радиусом. Резьбовый шаг всегда измеряется в миллиметрах, а в качестве обозначения используются буквы “Кр”.

Детали, используемые в бытовых целях, оснащаются обычной круглой резьбой

Конструктивные особенности круглой накатки обеспечивают ей длительный эксплуатационный срок и значительную сопротивляемость нагрузкам. Профиль не стирается даже при частом использовании. Также такая резьба может вполне успешно применяться в системах, работающих в условиях загрязненной среды. Круглый тип резьбовых соединений применяется, например, при сцепке железнодорожных вагонов.

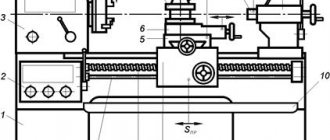

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

ГОСТ 21474-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР Москва

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

И. о. директора Герасимов Н. Н.

Руководитель темы и исполнитель Пивень В. П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571

УДК 621 At—408.8(083.74] Группа ПО

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ Форма и основные размеры

Straight and diamond knurl. Form and basic dimensions

ОСТ 26B16 н ОСТ 26017

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571 срок действия установлен

с 01.01. 77 до 01.01. 87

Несоблюдение стандарта преследуется по закону

1. Форма и основные размеры рифлений должны соответство вать указанным на чертеже.

Профиль рифления в направлении А

2. Фаска — по ГОСТ 10948—64.

3. Шага рифлений Р, мм, следует выбирать из рядов: прямых—0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых— 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом Р= 1,0 мм.

Рифление прямое 1,0 ГОСТ 21474—75

Перепечатка воспрещена Издательство стандартов, 1976

То же, для сетчатого рифления с шагом Р= 1,0 мм:

Рифление сетчатое 1,0 ГОСТ 21474—75

4. Высота Л, угол а и зависимость шага рифлений от диаметра D и ширины В накатываемой поверхности приведены в рекомендуемом приложении.

ПРИЛОЖЕНИЕ Рекоменд уемое

ВЫСОТА hf УГОЛ а И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ Р ОТ ДИАМЕТРА D И ШИРИНЫ В НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

1. Высота рифления h: для стали 0,25—0,7 Р;

для цветных металлов и сплавов 0,25-г 0,5 Р.

2. а =»70° для рифлений по стали, я =90° для цветных металлов и сплавов.

3. Зависимость шага Р от диаметра и ширины накатываемой жоверхностм указана в табл. 1 и 2.

В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

ЗУБЧАТЫЙ РЕЗЕЦ

Режущее зубчатое колесо с помощью регулируемой державки удерживается под углом к заготовке. При контакте с вращающейся заготовкой оно также начинает вращаться, оставляя на материале спиральные линии. Изменяя угол наклона, вы можете изменить рисунок этих линий.

Установите частоту вращения 800-1500 об/мин (чем медленнее вращается заготовка, тем легче контролировать результат). Положите державку плоской стороной на подручник и ведите режущее колесо вдоль радиуса заготовки на уровне центра. Чтобы сделать показанный на снимках узор, мы наклонили колесо на одно деление влево (относительно ручки инструмента). Можно перемещать инструмент вдоль подручника, чтобы увеличить ширину узора. Такое колесо работает не только на торцевых поверхностях, но и на тех, которые образованы продольными волокнами.

Нюансы использования

Для выполнения процедуры требуется токарное оборудование – станок. Перед тем как приступить к работе, необходимо выставить на оборудовании обороты – не чаще 100 в минуту. Мощные модели и профессиональные станки способны справиться с поставленной задачей за раз. В домашних условиях потребуется прокатать изделие несколько раз.

Накатывание бывает четырех видов:

- прямое;

- угловое;

- перекрестное;

- полукруглое.

Первые два варианта подразумевают использование одного накатного ролика. Для выполнения перекрестного накатывания потребуется две детали.

Особенность роликов, выполняющих полукруглое накатывание – особая канавка полукруглой формы с радиусом, где происходит нарезка. Чтобы деталь во время процедуры не выходила за края, радиус канавки должен превышать радиус закругления детали примерно на половину шага накатки.

Другие особенности использования накаток.

- При прямой и перекрестной накатке необходимо учитывать размеры фасок, иначе на поверхности образуются заусенцы.

- При накатывании диаметр изделия увеличивается в среднем на 0,5 шага накатки. Это необходимо учитывать при выборе роликов.

- Шаг накатки рассчитывается исходя из нескольких параметров: диаметра и характеристик материала, а также длины поверхности, которую нужно обработать. Например, для твердых материалов стоит выбирать крупный шаг. То же самое касается деталей с отверстиями больших диаметров.

К процедуре по накатыванию резьбы стоит приступать до того, как будет выполнена чистовая обработка поверхностей детали. Объясняется это возникновением больших напряжений, вызванных роликами, из-за чего размеры элементы могут измениться.

- Для выполнения задачи подойдет практически любой станок, оборудованный резцедержателем высокой мощности.

- Ролики перед проведением процедуры стоит тщательно очистить щеткой, чтобы не навредить поверхности обрабатываемого материала.

Накатка представляет собой сложный процесс, перед проведением которого необходимо позаботиться о подготовке инструментов, материалов и сборке конструкции. Чтобы приступить к процедуре, потребуется установить ролик в державку. Выделяют следующие виды:

- державка с плавающей головкой;

- одно- или двухсторонняя;

- U-образная;

- V-образная.

Универсальные модели станков делают возможной работу сразу с парой роликов, за счет чего удается добиться крестового узора. Другие устройства позволяют менять глубину канавок, расширяя возможности оборудования.

Легкая накатка желобков на трубах — желобонакатчики REMS!

Коротко о технологии накатки желобков на трубах.

Современные требования к монтажу трубопроводных систем привели к созданию разъемных муфтовых соединений с помощью желобков (грувлок). Такое соединение выдерживает давление, порой превышающее показатели сварных и фланцевых соединений. Чем больше давление жидкости в трубе на манжету, тем она надежнее герметизирует соединение. Бессварные трубопроводы используются во многих высокотехнологичных производствах, для перекачки химических жидкостей и в системах утилизации. Особое место отводится им при монтаже спринклерных систем пожаротушения.

ГОСТ Р 55430-20136. «Соединения трубопроводов разъемные»

устанавливает требования, обеспечивающие промышленную безопасность при эксплуатации разъемных соединений технологических трубопроводов. Этим стандартом обеспечивается единый подход при конструировании, монтаже и ремонте желобонакатных соединений.

Основные преимущества грувлочного соединения это —

1. Разъёмность — легкий монтаж и демонтаж. 2. Отсутствие сварки позволяет проводить работы в пожароопасных и взрывоопасных зонах. 3. Допустимое давление в трубопроводе может достигать 50-60 бар. 4. Выдерживает значительные линейные расширения. 5. Отлично переносят и гасят вибрацию.

Для получения желобонакатного соединения потребуется накатка желобков на соединяемых трубах, манжета и скрепляющий зажим.

Для быстрой и качественной накатки желобков компания REMS предлагает два вида желобонакатчиков — электрические полностью оснащенные для накатки станки (Rems Collum RG и Magnum RG) и желобонакатчики (Rems) требующие применения дополнительного привода. В качестве привода используются резьбонарезные клуппы Rems Amigo и Rems Amigo 2 Compact.

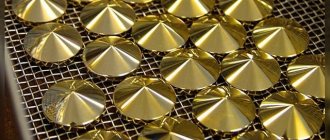

В зависимости от материала трубы применяются различные накатывающие комплекты ролик-контрролик. Накатывающие ролики изготовлены из особо прочной специальной стали и обладают сверхдлительным сроком эксплуатации. Оптимальное соотношение диаметров ролик/контрролик и крупная сетчатая насечка гарантируют надежное вращение трубы и точнейшую накатку желоба. Комплекты выпускаются для обычных стальных труб, с маркировкой Cu для медных труб, с маркировкой INOX для нержавеющих труб, для алюминиевых и ПВХ труб.

Желобонакатчики Rems накатывают желобки на стальных трубах диаметром 1 — 12″ (25 — 300 мм), на нержавеющих трубах диаметром 2 — 12″, и медных трубах диаметром 54 — 159 мм, алюминиевых трубах и трубах из ПВХ диаметром 2 — 12″.

Желобонакатчик Rems Magnum RG с помощью специального комплекта легко превратить в резьбонарезной станок. Полный комплект включает универсальную автоматическую резьбонарезную головку, гребенки для нарезки резьбы BSPT 1/2″-3/4″(R/L) и BSPT 1″-2″(R), труборез, гратосниматель, рычаг подачи, насос для автоматического охлаждения и смазки, масляную ванну, поддон для стружки. Качественно выполнить накатку желобков или нарезку резьбы поможет сверхстабильная опора Геркулес XL 12″. Она обеспечивает легкое движение и поворот во всех направлениях труб диаметром до 324 мм.

На сегодня наиболее известными производителями грувлочных муфт (скрепляющий зажим+манжета) являются компании VICTAULIC (США) и DINANSI (Словакия).

Источник

Накатка рифленых поверхностей

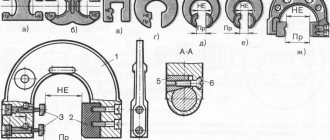

Виды накаток. Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая (рис. 217, а) и косая — сетчатая (рис. 217, б). Шаг S (рис. 217, в) прямой накатки делается независимо от материала детали 0,5—1,2 мм. Шаг косой — сетчатой накатки на деталях из латуни и алюминия делается 0,6—1,2 мм, а на стальных деталях — 0,6—1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис 217 Прямая (а) и косая—сетчатая — (б) накатки и их шаг (S)

Ролики для накатывания. Ролик для получения прямой накатки показан на рис. 218, а. Для получения косой — сетчатой накатки необходимо иметь два ролика — с левой (рис. 218, б) и с правой (рис. 218, в) насечками. Диаметр роликов обычно принимается около 20—25 мм, ширина — 10 мм. Угол α между сторонами насечки (рис. 218, г) следует брать острее для накатки твердых материалов (например, для машиноподелочной стали α = 70°) и более тупым, если материал накатываемой детали мягок (для латуни α = 90°).

Рис. 218. Ролики для накатывания прямой (а) и косой—сетчатой — (б, в) накаток и угол их насечки (г)

Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ. Очень хорошо работают ролики, изготовленные из высокохромистой стали марки ХЭ12.

Державки для роликов. Державка для ролика, применяемого при образовании прямой накатки, показана на рис. 219, а. Ролик 1 расположен в прорези 2, сделанной в державке, и вращается на оси 3.

Рис. 219. Державка для одного (а) и трех пар (б) роликов

Для косой сетчатой накатки необходимо иметь две державки: одну с правой насечкой ролика и другую с левой насечкой. Лучше, однако, пользоваться державкой с двумя роликами, расположенными один над другим. Один ролик должен иметь правую, а другой — левую насечку.

На рис. 219, б показана универсальная державка. На оси 7 расположена обойма 6 с тремя парами роликов 4 и 5, насечка каждой из которых имеет разные шаги.

Практика накатывания. Накатка получается чистой, без рванин и выкрашиваний, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. Процесс накатывания показан на рис. 220. Державка с одним роликом закреплена в резцедержателе станка. Деталь вращается в обычном направлении. Скорость вращения детали из мягкой стали должна быть 20—25 м/мин, из стали средней твердости — 15—20 м/мин.

Рис. 220. Накатывание

Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4—6 проходов, а на стальной детали — за 6—8 проходов ролика.

Продольная подача роликов при накатывании деталей диаметром 10—25 мм должна быть равна 1—1,5 мм/об, а при больших диаметрах — 2—3 мм/об.

Во время накатывания пиноль задней бабки должна быть выдвинута как можно меньше, а задний центр необходимо плотно прижать к детали, поэтому его надо смазывать чаще обыкновенного. Накатка получается чище и ровнее, если накатываемое место поливается машинным маслом.

После того как накатывание закончено, на концах накатанной поверхности необходимо проточить фаски — прямую (А, см. рис. 217, а) или закругленную (В, см. рис. 217, б).

Накатка плашками

Смотреть галерею

Данная технология, напротив, успешно применяется на метизных производствах при серийном выпуске крепежных изделий с обычной точностью. Применение плоских плашек отличается высокой производительностью, при этом требуя подключения простого по своему устройству оборудования. Это обеспечивает и надежность рабочего процесса, и универсальность при изготовлении разных по типоразмеру деталей. Например, диапазон диаметров под накатку резьбы в данном случае будет составлять 1,7-33 мм. Максимум по длине резьбы составит 100 мм, а шаговый отступ находится в рамках 0,3-3 мм. Из негативных сторон применения плашек можно назвать низкие показатели твердости деталей, поскольку оснастка работает только с материалами, предел прочности которых не превышает 900 МПа. С другой стороны, плашки специальных модификаций дают возможность выполнения накатки на самонарезающихся шурупах и винтах за один резьбовой проход.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок