Ручная отделка древесных пород всегда будет актуальна, даже в эпоху абсолютной автоматизации всех производственных процессов, ведь уникальную вещь в подавляющем большинстве случаев можно выполнить только вручную.

Азы токарных работ по дереву на станке могут пригодиться не только профессиональному плотнику, но и начинающим дизайнерам, строителям, да и просто желающим изучить это древнее мастерство.

Работа на токарном станке по дереву, или, как иногда говорят, токарка, в общем-то, не составляет особого труда, но нужно научиться понимать, как бы ощущать обрабатываемое изделие. Именно тогда работа становится подлинным искусством, в котором человек обретает самовыражение, реализует творчество и развивает воображение.

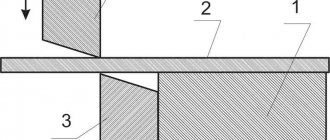

Виды токарной обработки металла

Существуют следующие виды токарных станков.

- Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

- придания деталям конусности;

нарезания резьбы;

обработки наружных цилиндрических поверхностей; сверления, зенкерования и развертывания отверстий; накатывания рифлений; обработки торцов и уступов; вытачивания канавок; отрезания частей; нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров. Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок. Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

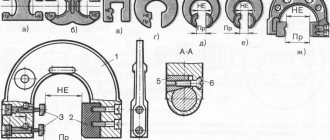

Фотография №2: токарно-винторезный станок

Назначение станка и что можно сделать с его помощью

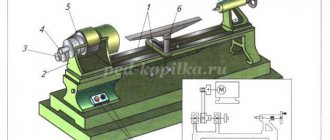

Токарный станок — это устройство для изготовления деревянных изделий, имеющих форму тел вращения. С его помощью можно точить материал, делать его нарезку, а также зачистку наждачной бумагой. Сам процесс обработки – это сочетание двух видов движения: вращательного и поступательного. Станок вращает непосредственно саму заготовку, а токарь вручную, при помощи стамески, регулирует давление на заготовку для получения нужной формы.

А выточить на станке можно не только строительные заготовки. Здесь все зависит от фантазии и квалификации мастера. Это могут быть сувениры и декоративные изделия. К примеру, красиво сделанный фужер из бука или необычные ложки из яблони станут достойным украшением любой кухни. В руках опытного мастера любое полено станет шедевром!

Что можно сделать?

Токарный станок – инструмент не только для изготовления строительных заготовок. Часто он используется для создания различных сувениров и декоративных изделий: шкатулки, вазы, шахматы, подсвечники, деревянные игрушки и многое другое.

Ваза

Кроме станка, понадобятся и другие инструменты: стамеска, линейка, циркуль, ножовка, топор, рубанок. Учитывая многообразие форм, какие могут принимать вазы, данные изделия могут быть достаточно простыми или сложными.

Рассмотрим несложный пример:

- заготовка, подработанная по длине и с торцов, устанавливается на станке;

- снимается верхний слой дерева и придается задуманная форма: овальная, прямая и др.

- с помощью сверла в свободном торце по центру делается отверстие глубиной меньше длины вазы;

- резцом «косячок» вырезается полость изделия;

- изделие шлифуется, дно дорабатывается вручную;

- покрытие лаком.

Точеные шахматы

Для изготовления шахмат подойдут маленькие деревянные заготовки с диаметром сечения 50–60 мм.

С одной стороны заготовки сечение нужно более мелкое – этим концом заготовка будет фиксироваться на станке.

- резцом подрезается свободный конец заготовки и прижимается к задней бабке;

- снимается слой древесины для придания круглой формы;

- на усмотрение мастера вытачивается форма самой фигуры;

- шлифовка, фигура отрезается от фиксируемой части;

- покрытые лаком/краской.

Важно!

Фиксируемая часть должна быть подработана до округлой формы, так как установка в патроне четырехгранной заготовки создаст дополнительную нагрузку на резец!

Делаем шкатулку

Шкатулка – довольно простое в изготовление изделие. В качестве основы можно использовать заготовку в форме цилиндра.

Главную сложность здесь представляет крышка, которая должна быть вровень с краями корпуса шкатулки и входить в пазы стенок, чтобы плотно закрываться.

- закрепляем заготовку на станке и полукруглым резцом придаем более четкую форму;

- прямым узким резцом формируем внутреннюю полость шкатулки;

- треугольным резцом доводим получившеюся нишу до стенок корпуса;

- прямым широким резцом формируем дно изделия и паз для крышки;

- шлифуем, наносим лак и воск.

Крышка делается из аналогичной заготовки только более тонкой. Она проходит те же этапы, что и корпус, а формирование внешней и внутренней стороны, которые могут быть прямыми или выпуклыми, проводится прямым широким резцом.

Деревянные изделия своими руками из разных пород древесины

Еще более удивительные вещи из дерева изготавливают полностью вручную, без токарного станка. Так, популярным стало создание деревянного корпуса для обыденных вещей: флеш-накопитель, компьютерная мышь.

Существует даже концептуальная модель телефона, изготовленного полностью из дерева и имеющего сенсорные кнопки.

Статуэтки животных

Подобное искусство целиком и полностью зависит лишь от уровня мастерства изготовителя и его фантазии. Для подобных изделий лучше подходит липа.

Эта порода не образует трещин и хорошо поддается обработке. Но работают и с другими породами. Для изготовления понадобятся:

- стамеска с закругленным и треугольным концом для создания соответствующих форм;

- нож-косяк и нож со скошенным лезвием.

Прежде чем сразу приступить к работе с деревом лучше набросать на бумаге эскиз, как будет выглядеть будущее изделие. Часто рисунок калькой переносят на заготовку, а во избежание ошибок до работы с металлическими инструментами рисуют на фигуре контур карандашом.

Поделки-сувениры

В качестве небольших подарков и сувениров отлично смотрятся различные изделия из дерева, сделанные своими руками. Это могут быть кухонные принадлежности: ложки, лопатки. Различные брелоки, значки, целые картины и многое другое.

Сувениры из дерева — домашние самоделки

Мастера из подручных материалов, которые стоят копейки, создают художественные изделия высочайшего уровня. Хотите увидеть, как из смолы и дерева рождается настоящее чудо? Тогда смотрите пошаговое фото! Такие поделки восхищают и мотивируют на создание собственных неповторимых шедевров.

Сначала столяр вытачивает из полена конусообразную заготовку.

Потом обламывает часть деревяшки, чтобы остался неровный срез своеобразной формы. С помощью пластикового стаканчика и скотча создает тару для заливки. Смешивает эпоксидную смолу, отвердитель, полирующий лак, добавляем немного красителя для пасхальных яиц и заливает смесь в формочку.

Когда эпоксидный клей застывает, на том же токарном станке оттачивает заготовку, придавая ей форму новогодней елки.

После обработки наждаком, полиролями поделка приобретает законченный вид и в темноте немного светится, передавая красоту надломленного дерева и застывшей смолы.

А хотите познакомиться с мастером, который создает невероятные картины из коры дерева? Художница преклонного возраста собирает в парке все, что лежит под ногами. Потом в домашней мастерской собирает практически из мусора свои художественные шедевры на продажу.

Читать также: Работа рубанком по дереву видео

Для бабушек на пенсии работа с деревом – прекрасное творческое занятие, оно очень полезно для физического, психологического здоровья и пополнения кошелька.

Еще один опытный мастер в годах работает с корой березы. У этого природного материала особая фактура и неповторимый рисунок. Старательный мастер работает кропотливо, вкладывая душу в творческие поделки.

Сначала он вымачивает кору в горячей воде под крышкой, потом держит под прессом, в заключение наклеивает на основу и обрабатывает специальным составом.

Получается замечательная березовая плитка, которой можно декорировать стены, включать в сборку мебели. Как гласит русская пословица, голь на выдумку хитра.

Это точно, люди не избалованные большими деньгами, создают красоту из того, что щедро дарит матушка-природа.

Хочется порадовать моих дорогих читателей и показать замечательный ролик с ювелирной резьбой по дереву. Искусство называется «Woodcarving», а мастера, работающие в этой технике, встречаются во всех странах мира. Видели когда-нибудь, какие замечательные получаются подарки из дерева, выполненные опытными резчиками? Если не видели, то смотрите во все глаза и удивляйтесь красоте созданных сувениров.

Чтобы статья была наполнена примерами, я собрала фото креативной мебели, полезных садовых предметов, которые создавались из ненужных ящиков. Смотрите, выбирайте идеи для своего офиса, дома или дачи!

Уверена, у каждого читателя этой статьи возникло желание сделать что-нибудь из дерева своими руками. Дерзайте! Соберите завтра веточки, сухие сучки в парке и сотворите маленькое художественное чудо. О результатах пишите в комментариях, а еще жмите на кнопочки социальных сетей и делитесь ссылочками с друзьями.

Жду вас снова в гостях на познавательных страничках блога! Заходите, всегда рада!

Назначение станка и что можно сделать с его помощью

Токарный станок — это устройство для изготовления деревянных изделий, имеющих форму тел вращения. С его помощью можно точить материал, делать его нарезку, а также зачистку наждачной бумагой. Сам процесс обработки – это сочетание двух видов движения: вращательного и поступательного. Станок вращает непосредственно саму заготовку, а токарь вручную, при помощи стамески, регулирует давление на заготовку для получения нужной формы.

А выточить на станке можно не только строительные заготовки. Здесь все зависит от фантазии и квалификации мастера. Это могут быть сувениры и декоративные изделия. К примеру, красиво сделанный фужер из бука или необычные ложки из яблони станут достойным украшением любой кухни. В руках опытного мастера любое полено станет шедевром!

Основные приемы работы со станком

Обязательны к выполнению приемы работы с токарным станком. От этого напрямую зависит безопасность пользователя

Важно:

- проверить исправность механизма перед началом работы, в том числе крепление деталей и щитки;

- при каждом использовании смазывать ходовой валик и винты;

- проверить уровень заправки;

- включить на холостом ходу — проверить рычаг, пусковой механизм, суппорт, скорости и передачи;

- следить за направляющим и станиной;

- не допускать резкого переключения на обратный ход, перехода коробки передач в другой режим.

Обязательно по окончанию работ провести чистку механизма. Убирают остатки стружки, протирают тканью, смоченной в керосине.

https://youtube.com/watch?v=_51wgZE_cDA

Что можно сделать на нем?

Токарный станок в умелых руках и при наличии необходимых для работы материалов является крайне эффективным инструментов для изготовления металлических или деревянных изделий, причем сюда можно отнести как высокоточные детали для другого оборудования, так и разнообразные ручные поделки для дома или досуга.

Изделия из древесины

Изготавливать изделия из дерева можно как «для дома, для семьи», так и на продажу. В последнем случае сделанные вещи имеют магическую приставку в своем названии «сделано индивидуально», что в нашу эпоху глобализации всех процессов имеет немалый вес в глазах многих потенциальных покупателей.

Можно изготавливать элементы мебели для ее последующей сборки (думаем, все помнят школьные табуретки, изготовленные и собранные на уроках труда), рукоятки для инструментов, средний и мелкий декор — основу для настенных часов, вазы, фигурки существ, популярным видом изготовляемых на станке изделий являются шахматы, шашки, нарды.

Металлические поделки

Токарные станки для металлообработки обычно не связывают с поделками, ведь с их помощью масса предприятий и мастеров-одиночек работает над изготовлением гаек и болтов, втулок и муфт, колец и валов различного назначения, максимум, что может представить себе человек, не владеющий информацией — это расточка каких-то деталей во время ремонта и схожие действия.

Тем не менее, круг выполняемых задач не ограничивается только работой. Металлические поделки может изготовить как опытный работник, так и начинающий практикант, чаще всего это фигурки либо отдельные декоративные элементы: шары и брелоки, кубики и целые модельки (например, автомобилей).

В заключение хочется отметить следующее: мир токарных станков, при всей его величине и многообразии, доступен каждому, кто захочет попробовать себя на этой стезе. Тем более, сейчас, с активным распространение устройств с ЧПУ, маленький токарный станок можно установить даже у себя дома, а после прохождения курсов по его использованию со временем и растущим опытом можно стать одним из тех, кто может превратить кусок материала в настоящий шедевр, будь он предназначен для работы или досуга.

Что можно своими руками сделать из дерева

Смотрите, удивляйтесь и вдохновляетесь для создания собственных эксклюзивных шедевров!

На любом приусадебном участке поселится настоящая русская сказка, если для работы использовать березовое полено. Смешные человечки, ослик с тележкой, паровозик, зайчики из спилов станут поводом для веселой улыбки и летнего радостного настроения.

На заднем дворе дачи станет намного уютнее, если поставить туда необычную садовую мебель. К примеру, кресла, выдолбленные из целого бревна или симпатичные скамеечки для цветочной рассады.

По всем участку можно расставить пеньки с подушками, которые послужат удобными стульями, а если к ним сделать подсветку, то ночью они станут разноцветными светлячками.

В домашнюю обстановку креативные изделия из дерева вносят нотки природной естественности. Чего только не выпиливают из бесформенного куска древесины: оригинальные полочки, часы, вазы, подсвечники.

Особый колорит приобретают картины из спилов, деревянные инсталляции, а коврики, подставки и журнальные столики выглядят как желанные гости из леса.

Не забывают мастера и про праздники! К Новому году сколачивают пахучие елки из сосны, строгают деревянные игрушки и украшают быт необычными волшебными поделками.

Понравились простые деревянные изделия? Уверенна, да! Невозможно остаться равнодушным к такой природной красоте. Хотите сотворить уникальные самоделки из дерева своими руками? Тогда читайте статью до конца, изучайте подробные мастер-классы и берите идеи на вооружение.

Из древесного материала можно вырезать плошку для супа, а можно построить настоящий корабль и отправиться в дальнее плавание.

Сейчас за 1 минуту научу вас, дорогие читатели, различать виды деревянных изделий:

- Токарные. Понятно, что это предметы, сделанные на токарном станке. Несложное по конструкции устройство позволяет придавать деревянным пенькам идеальные формы. Токари на станке выпиливают посуду, вазы, балясины для лестниц и даже великолепные скульптуры.

- Столярные. В мастерских умелые мастера из простых досок или поленьев создают полезные для быта столярные изделия. У столяров можно заказать мебель, изогнутую лестницу, беседку для дачи, двери, уютную будку для любимой собаки.

- Эксклюзивные. И третья категория, которая объединяет нестандартные ручные поделки. Если дома или в гараже нет никаких станков для выпиливания, а есть только фантазия и желание творить, вы все равно сможете создать своими руками красивые деревянные изделия.

Давайте покажу на примере, как опытный столяр делает роскошный столик на колесах. А из чего он его собирает? Не поверите, из ненужных ящиков.

Паллеты – деревянная тара для перевозки тяжелых грузов. Они пользуются большим спросом у мастеров.

За полчаса из бездушных ящиков собирают функциональные предметы интерьера, а как они это делают, покажет наглядный мастер-класс.

А вы видели, как домашние мастера собирают из подручных материалов мини-токарный станок? Это интересно! Смотрите короткий видео-ролик, который продемонстрирует сборку чудо-агрегата из простых деталей за 30 минут.

Столярные изделия из дерева на продажу

Мастера, в чьих руках обычные доски или пеньки приобретают идеальную форму, пользуются большим уважением в обществе. В советские времена на уроках труда все мальчишки в обязательном порядке учились делать табуретку.

А сейчас с 5 класса предмет «Технология» прививает ребятам элементарные бытовые навыки. Если у парня есть тяга к столярному делу, то он обязательно найдет дома инструменты, ненужные доски и сколотит скворечник, кормушку для маленьких пернатых друзей.

На заметку родителям! Столяр – это художник и скульптор в одном лице.

Если у ребенка с детства пробиваются способности к столярному ремеслу, не нужно его готовить в медицинский институт. Хороший столяр – это человек с природным талантом, который может создавать полезные вещи и зарабатывать как практикующий хирург.

Посмотрите, как выглядят современные столяры. Почти как известные актеры или рок-звезды, а дело, которым они занимаются можно сравнить с высоким искусством. Заметно, что эти ребята хорошо зарабатывают в реальной жизни, а на канале YouTube их мастер-классы собирают миллионные просмотры.

Читать также: Понижающая передача на мотоблок

Какие изделия из дерева на продажу пользуются повышенным спросом?

Список довольно обширный и составлен по степени популярности:

- рамы, двери, лестницы;

- мебель для дома и офиса;

- изгороди, заборы, садовые беседки;

- мелкие предметы быта – скалки, доски, швабры, подставки;

- детские игрушки и настольные игры (шахматы, нарды);

- посуда;

- сувениры;

- музыкальные инструменты;

- иконы.

Большинство столярной продукции делается на заказ, а доход у опытных столяров – 100-150% от вложенных средств. Производство погонажных изделия (предметов из досок, бруса, вагонки) на продажу имеет больше плюсов, чем минусов.

Столяру нужны большое помещение, технические приспособления, качественный материал для работы. Процесс производства пыльный и вредный для здоровья. Но удовольствие и финансовую выгоду, которые получает мастер от творчества, с лихвой покрывают технические трудности.

Посмотрим, как работают настоящие мастера? Давайте! Столяр высшего разряда из массива создает простую, модную и удобную мебель. Когда будете смотреть пошаговые фото творческого процесса, подумайте, столько заработает мастер, когда продаст такое кресло.

А теперь предлагаю отдохнуть и полюбоваться на работу настоящего художника. Смотреть, как трудится умелый столяр приятно, познавательно и интересно!

Особенно полезно просматривать такие видео-ролики подросткам, которые на распутье и находятся в поисках себя.

Техника безопасности при работе с агрегатом

Важно помнить, что прежде, чем начинать работать, необходимо очень тщательно изучить правила и меры безопасности. Важно! Неправильное обращение с токарным станком может стать причиной травмы!

Важно! Неправильное обращение с токарным станком может стать причиной травмы!

Основные правила:

- прежде, чем включить станок, нужно проверить его заземление и исправность на холостом ходу;

- работать нужно только в специальной одежде;

- глаза должны быть защищены очками или маской, при необходимости одеть респиратор;

- плотно фиксировать заготовку точно по центру;

- при работе не давить на деталь, движения должны быть плавные;

- не измерять вращающуюся деталь;

- не отходить от станка во время работы;

- не использовать бракованные заготовки (имеющие трещины);

- не передавать и не брать никакие предметы через работающий станок;

- не останавливать заготовку путём торможения рукой;

- не начинать работу в усталом состоянии;

- не подходить к станку в нетрезвом состоянии.

Это главное, но далеко не все, что нужно знать, прежде чем начинать работу. Если нет уверенности в проведении какой-либо операции, то ни в коем случае нельзя ее начинать. Необходимо проконсультироваться со специалистом, и только потом приступать к работе. Это поможет избежать несчастных случаев и травм.

Токарная техника

В зависимости от намерения или производимого продукта, необходимо выбрать технику токарной обработки. Самая распространенная и простая форма — токарная обработка шпинделя, в основе которой лежит цилиндрическая форма.

Прочно закрепленный материал плавно вращается вокруг своей оси, а специальные ножи или планки формируют древесину. Таким способом вы делаете ножки для стульев и столов, отдельные перегородки для перил или заборов.

Продольное или поперечное точение найдет применение при производстве декоративных элементов или мисок, контейнеров и игрушек. Здесь можно интересно совместить механическую обработку материала снаружи с доработкой полости внутри дерева.

Другие типы токарной обработки включают, например, кольцевую, многоосную или сегментную токарную обработку. Однако для нормальной обработки дерева достаточно знания классических техник и их сочетаний.

- При работе обращайте внимание на качественное оборудование. На ножах экономить однозначно не стоит.

- Качественная, хорошо заточенная сталь гарантирует простоту использования.

- Материал под лезвием будет плавно меняться, не будет неровностей или нежелательного истирания краев.

- Выбирайте ножи, токарные станки, стамески только от качественных производителей с возможностью многократной шлифовки.

Качественные ножи — это вложение, но оно скоро вернется к вам. Это сэкономит ваше время, сложный ремонт готовой продукции и испорченного материала.

Что можно изготовить?

Опытный мастер с помощью токарного станка может изготовить огромное количество предметов, начиная от простых реек и заканчивая изысканными предметами мебели.

Салатницы

В зависимости от размера заготовки можно сделать более глубокие салатницы или плоские. Работа в любом случае требует терпения и фиксации заготовки на одном конце.

Коробочки

Эти изделия требуют большего мастерства от токаря. Но в результате можно получить настоящее произведение искусства.

Ножки для мебели

Здесь фантазия мастера безгранична

Комбинируя разные декоративные моменты, можно сделать поистине изящные ножки, которые будут привлекать всеобщее внимание и восхищение

Игрушки

Куклы, медведи, и, конечно, матрешки – это все в руках опытного токаря может получиться из простой деревянной болванки.

Кубки

Деревянный кубок подойдет в награду победителю и украсит полку любого серванта. Дополнительно можно выжечь памятную надпись.

Вазы

Деревянные вазы, выполненные на токарном станке, отличаются разнообразием форм и украшений. В них цветы всегда смотрятся на порядок красивее, а атмосфера ближе к натуральной.

Влажная и сухая древесина

Мокрая древесина обычно обрабатывается лучше. Преимущество не только в простом и быстром захвате материала, но и в минимальном пылеобразовании при работе.

Однако полученный продукт со временем претерпит серьезные изменения. Постепенное высыхание может изменить форму и размеры объекта. Быстрое высыхание может даже вызвать растрескивание.

В отличие от свежей древесины при обработке сухой древесины можно рассчитывать на стабильность формы и окончательный цвет.Однако такая токарная работа более трудоемка, но ряд современных устройств решает эту проблему.

Также важны более низкая доступность и более высокая цена высушенной древесины.

Оборудование для столярной мастерской

Еще несколько интересных предложений, как изготовить оборудование для домашней столярки на базе обычного шуруповерта.

Токарный станок по дереву

При изготовлении изделий из дерева трудно обходиться без токарного станка. Его можно соорудить своими руками. Для станины идеально подойдет ровный деревянный верстак. В качестве передней бабки и привода вращения можно использовать шуруповерт. В деревянную постель, сделанную из бруска по форме шуруповерта, нужно уложить инструмент и зафиксировать хомутом. Брусок можно закрепить струбциной, а при постоянном использовании станка прикрутить саморезами. В патрон необходимо вставить зубовую оправку. Задняя бабка выполняется из двух брусков с регулировочным винтом, который затачивают под конус. Устанавливается она напротив закрепленного шуруповерта так, чтобы ось инструмента совпадала с осью регулировочного винта задней бабки. Конструкцию заднего упора закрепляют струбциной. Если планируется обрабатывать крупные детали, то крепление должно быть более надежным. Подручник тоже можно изготовить из бруска, закрепив его к верстаку струбциной. Примитивный токарный станок для домашней мастерской готов.

Настольный сверлильный станок

Другим не менее важным оборудованием является сверлилка. Ее тоже можно изготовить из шуруповерта. Для этого понадобится шуруповерт б/у. С него необходимо взять двигатель с редуктором и патроном. Теперь нужно изготовить два хомута из текстолита, которые будут выполнять функцию фиксации сверлильной головки станка. Чтобы добиться максимальной соосности всех отверстий на хомутах, их лучше обрабатывать вместе, за один постав. Тогда удастся избежать перекосов.

В качестве ограничительных стоек используют втулки с внутренней резьбой. Они должны быть одинакового размера, соответствующего расстоянию между хомутами. После этого изготавливают еще один хомут из текстолита и две бобышки из капролона. Их просверливают не по центру, получив две эксцентричных втулки. Хомут устанавливают на пруток и с помощью эксцентриков выбирают люфт. После этого устанавливают рычаг из дерева на пружине, чтобы сверлильная головка возвращалась в исходное положение. Для подачи питания необходимо использовать трансформатор мощностью более 150 ватт и выходным напряжением, как у используемого шуруповерта. После этого нужно поставить диодный мост и конденсатор, установить сверлильную головку на станину.

Ручной фрезер из шуруповерта: пошаговая инструкция

Его можно переделать в ручной фрезер. Для этого не нужно приобретать дорогостоящие материалы. Все, что нужно, найдется в мастерской или гараже практически под ногами. Для обустройства ручного фрезера из шуруповерта понадобятся куски толстой фанеры или ДСП, хомут для крепления инструмента, крепеж в виде болтов и саморезов, слесарный инструмент и перьевое сверло для дерева. В последнем случае можно воспользоваться сверлильной коронкой.

Собрать самодельный фрезер довольно легко. Для этого необходимо:

- Из кусков выбранного материала вырезать основание, вертикальную стойку, на которой при помощи хомута будет закреплен шуруповерт, упор и косынку для придания жесткости конструкции. Размеры деталей выбираются произвольно, в соотношении к габаритам электроинструмента.

- В основании при помощи перьевого сверла просверлить отверстие Ø 40 мм для свободного доступа режущего инструмента в зону обработки.

- Изготовить хомут по диаметру ручного инструмента.

- На вертикальной стойке при помощи хомута закрепить шуруповерт так, чтобы его патрон оказался на расстоянии в несколько миллиметров от основания.

- Установить ребро жесткости.

- На вертикальной стойке зафиксировать шуруповерт упором.

- В патрон инструмента установить фрезу.

Фрезер из шуруповерта готов к использованию. Такой станок не сможет стать полноценной заменой ручному фрезеру из-за небольшой мощности и малой скорости вращения шпинделя, но решит вопрос фрезерования небольших деталей в условиях домашней мастерской.

Дисковая пила

Кроме этого, для своей столярной мастерской из шуруповерта можно сделать циркулярку. Для этого нужно изготовить рабочую поверхность, применив лист ДСП или толстую фанеру. В столешнице нужно выполнить пропил для выхода дисковой пилы. Шуруповерт нужно надежно закрепить с нижней стороны рабочей поверхности, использовав металлические или деревянные хомуты. Таким же образом необходимо сделать крепление вала

Важно, чтобы пильный диск выходил над рабочей поверхностью стола не более, чем на треть своего диаметра

Методы работы на токарном станке

При помощи углового центроискателя прочертите простым карандашом с обеих сторон заготовки по 2−3 линии, средокрестие которых и станет центром торца.

Сильно ударив молотком по разметочному керну, сделайте канавки и осевое углубление на торцах заготовки.

Поместите заготовку на поводковый центр, приблизьте заднюю бабку к противолежащему торцу и подожмите при ее помощи заготовку так, чтобы поводки оптимально врезались в углубления на торце, а после отстраните центр задней бабки. После этого заготовка сможет держаться самостоятельно.

Еще раз приблизьте центр задней бабки к заготовке для того, чтобы зафиксировать ее по оси центров. Если дерево мягкое, то сверните маховик задней бабки на ¼ оборота, если твердое, будет достаточно половины оборота. Заготовка должна быть зафиксирована таким образом, чтобы можно было без противодействия проворачивать ее рукой.

Приблизьте подручник как можно ближе к заготовке. Вращая ее рукой, удостоверьтесь, что она поворачивается без препятствий, ни за что не задевая. Опорная плоскость подручника при этом должна находиться приблизительно на 5 мм ниже точки вращения.

Черновая обработка

Точение по дереву на токарном станке предполагает черновую обработку. Для чернового обтачивания цилиндра при помощи рейера необходимо установить частоту (или скорость) вращения 1000, максимум 1500 оборотов в минуту. Чем более выверенной должна быть форма цилиндра, тем скорость должна быть установлена больше. Заготовки с незначительным припуском на обработку допускается протачивать с одного хода по всей длине, если припуск больше, то действовать нужно поступательно, двигаясь к шпинделю от задней бабки.

Начинайте работу постепенно, делая упор стержня резца на подручник и удерживая лезвие таким образом, чтобы пятка резца касалась дерева. После этого приподнимите ручку стамески, пока край острия не станет врезаться в дерево, убирая при этом ровненько и хорошо закручивающуюся стружку.

Ведите резец по направлению скручивания стружки так: рука, которая держит ручку, задает движение, а вторая только поддерживает лезвие, не допуская нажатия на него.

При осуществлении черновой обработки квадратного заготовочного материала аккуратно начинайте срезать углы стамеской, не очень налегая на нее. Дождитесь, пока заготовка шлифуется до цилиндрической формы наивысшего диаметра, передвигая по направлению к оси вращения по мере обтачивания припуска подручник.

Исходя из того, какую форму вы желаете сообщить детали, проведите простым карандашом базовые линии разметки вогнутых и выпуклых частей, поворачивая рукой заготовку. Размечайте ее таким образом, чтобы более широкие части детали каждый раз располагались с края передней бабки.

Приступайте к обтачиванию стамеской обоих краев заготовки. В опоре на подручник она должна входить в дерево плавно (без грубых движений), находясь перпендикулярно оси движения.

Проверяем размер

Систематически проводите проверку размера при помощи штангенциркуля. Профессиональные столяры, как правило, придавливают резец к бедру локтем, для того чтобы высвободить руку для замерного инструмента. Когда штангенциркуль начинает содрогаться, убавьте глубину стружки. Обточите таким образом в первую очередь максимальные диаметры, а после переходите к точению остальных деталей:

- плеч,

- шеек,

- торов,

- шаров и проч.

Чтобы выточить полутор, используйте желобчатую стамеску. Она пригодится для фасонной обработки поверхности. Держать ее нужно перпендикулярно оси. Режущую кромку «спускайте» с внешней стороны в глубину заготовки. Ручку станка нужно поднимать и немного поворачивать. Для того чтобы получился целый тор, следует совершить ту же манипуляцию с каждой из сторон.

Свод (шейка) вытачивается тем же резцом, что применялся для тора.

После завершения черновой отделки донышка в центре шейки проточите правую полушейку, только на этот раз проводя инструмент вверх снизу и вправо. Ни в коем случае не переводите резец в один прием с одной стороны шейки на вторую — их необходимо вытачивать по очереди.

Вытачивание листелей

Листели (мелкие ободки, часто оставляемые с каждой из сторон шейки) вытачиваются с применением мейсель-резца. У него не имеется задних углов на боковых гранях стержня, чем он и отличается от стамески, но вместо этого есть тонкая колея для вывода стружек.

Можно использовать в работе прием «галтель»: это мягкий переход от одной поверхности ко второй. По сути, это комбинация шейки и тора. В связи с этим сначала затачивайте шейку, а после этого тор, который примыкает к ней.

Поместите клин между крышкой и коробочкой и, немного стукнув киянкой, затем снимите ее. При помощи сверла, прикрепленного в задней бабке, просверлите в заготовке отверстие, которое впоследствии задаст глубину. Скребок или иной режущий инструмент придерживайте по оси вращения, приподнимая ручку, до тех пор пока не обнаружите наилучший угол резки. Скребком можно манипулировать, перемещая его к краю заготовки от центра или наоборот. Периодически нужно проверять глубину. Когда внутренность будет выточена, выровняйте посадочное отверстие для покрышки мелкозерненой шкуркой, а после этого можно приступать к сражению коробочки при помощи мейсель-резки.

Декорирование детали

Деталь, зафиксированную с двух сторон, никогда не срезают полностью. Выточите ее с двух краев колеи, сохраняя перемычки небольшого диаметра, и, предварительно остановив станок, отсоедините концы ножовкой.

Для завершения отделки детали уберите резцедержатель и снизу подвергните обработке деталь мелкой шкуркой (зернистость М16-M63). Во время работы шкурку следует поворачивать крест-накрест во избежание круговых царапин.

Для красивого внешнего вида изделия на токарном станке по дереву можно во время вращения натереть ее кусочком воска или парафина, а после отполировать пробковым материалом или плотной тканью.

Изготовление деревянной шкатулки

Рекомендуемое для изготовления шкатулки дерево – акация, которая при шлифовке, дает красивый светло-зеленый цвет. Для выполнения поделки своими руками, понадобятся различные токарные резцы из хорошей стали.

- Прежде всего, заготовку необходимо округлить и снять с нее грани. Сначала можете использовать полукруглый резец, потом более гладкий резец-косяк, которым наносятся углубления, своего рода декоративные канавки.

- Потом срезаются обе стороны этих углублений, что создает на шкатулке выпуклости.

- Затем закругляем получившиеся грани.

- Теперь можно перейти к созданию внутренней полости. На торец заготовки переставляем опорную планку и приступаем к углублению от центра к краю прямым узким резцом.

- Затем нужно плавно расширить полость до самого дна. Для этого используем острие треугольного резца.

- Широким резцом выравниваем дно, придаем ему нужную толщину и делаем паз под крышку.

- Переходим к шлифовке. Наждачной бумагой зачищаем дно и стенки.

- Когда все готово, отделяем ножовкой деталь от станка.

Крышка шкатулки должна иметь куполообразную форму, размером, совпадающим с габаритами самой шкатулки. Для этого нам понадобится полукруглый резец.

Деревообрабатывающий станок

На рынке деревообрабатывающей техники представлена обширная линейка токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главный критерий — это мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдёт простой настольный станочек с мощностью электродвигателя 1 киловатт и скоростью вращения шпинделя 3500 об/мин.

https://youtube.com/watch?v=xs8KOp1HoFI

Главные узлы и механизмы станка по дереву отвечают классическому устройству токарной машины, обрабатывающей заготовки вращением. Три главных механизма:

- привод — электрический двигатель, однофазный или трёхфазный;

- передаточный — набор устройств, передающих вращение вала двигателя на шпиндельную бабку;

- исполнительный — это суппорт.

Четыре основных узла:

- станина — корпус, на котором закреплены механизмы;

- передняя шпиндельная бабка — для крепления планшайбы или токарного патрона;

- задняя фиксирующая бабка — для установки вращающего центра или сверлильного патрона.

Популярные статьи Букет из одежды для новорожденных

Конструкционная особенность

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки. Принцип фиксации — эксцентрический механизм.

Конструкция задней бабки стандартна. Пиноль имеет отверстие под конус Морзе № 2 для установки центра вращения. Хвостовик сверлильного патрона соответствует отверстию пиноли. Рекомендуется использовать заднюю бабку заводского изготовления.

Под пиноль выточить полый цилиндр с глухой торцевой стенкой, в которой нарезана резьба под винт маховика. Подвижная часть пиноли — это цилиндр с коническим отверстием и шпоночным пазом на всю длину. Перемещается подвижная часть при помощи винта маховика по шпонке, приваренной в корпусе бабки.

Подручник классический, имеет функцию регулирования с фиксацией под диаметр обрабатываемой заготовки, основание подручника перемещается поперёк и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть — обычный уголок.

В передней бабке установлены два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг два. Это резьба, которая используется на болгарках, шлифовальных машинках. Благодаря этому на шпиндель можно крепить все насадки, которые используются болгаркой.

Шпиндельная бабка своими руками

От точности изготовления передней бабки зависит качество всей конструкции

Поэтому на этот узел необходимо обратить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм

Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм. На полученную стойку крепится корпус бабки

Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм. Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм. На полученную стойку крепится корпус бабки.

Чтобы изготовить токарный станок по дереву своими руками, чертежи и размеры не имеют значения, так как каждый изготавливает конструкцию индивидуально, учитывая свои возможности. Цилиндрический корпус в разрезе:

- наружный диаметр 56 миллиметров;

- толщина стенки 10 миллиметров;

- длина 180 миллиметров;

- посадочные гнёзда под подшипники диаметром 24 миллиметра;

- вал диаметром 30 миллиметров.

Простые приспособления делают станок универсальным и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно затачивать инструмент. Устройство для точения по копиру выглядит следующим образом:

- копир;

- труба, установленная вдоль станины, выполняющая роль салазок;

- дисковая электропила, выполняющая роль резца по дереву.

Приспособление для фрезерования заменит фрезерный станок. Оправка с дисковой фрезой

зажимается в патрон. Вместо подручника устанавливается рабочий стол с упорной линейкой. Фрезеровать можно наличники, плинтусы, заготовки для рамок.

Энтузиасты и любители изготавливать самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей на вопрос, как сделать станок по дереву, всегда есть ответ.

Описание токарного станка

Токарный станок по дереву обладает одной ограничительной функцией: он способен лишь вращать заготовку из дерева. Столяр же способен из обычного куска дерева потихоньку вытачивать законченный предмет, к примеру:

- салатницы,

- коробочки,

- стойки перил,

- ножки для мебели,

- игрушки,

- корпус лампы,

- кубки,

- вазы.

В отличие от иных машин для обрабатывания дерева, использующихся только на тех или иных промежуточных этапах, токарный станок подходит для любых операций: от предварительной обработки до полировки. Необходимый инструмент — это желобчатые (в виде буквы «V» или цилиндрические) и плоские скребки, резцы, стамески всевозможных форм и размеров. Станок вертит заготовку, а рука мастера осуществляет контроль над движением резца. Исходя из того, какой предмет необходимо сделать, выделяют два варианта крепления заготовки.

В первом случае деревянная деталь крепится в горизонтальном положении между средоточиями передней и задней стенок. Второй метод учитывает то, что токарь по дереву крепит установку заготовки только лишь в передней «бабке» при помощи планшайбы или патрона. Если вы новенький в работе на данном станке, будет разумно приступать к работе через первый способ.

Токарный станок с электронной регулировкой (комплектация):

- выключатель «Пуск-Стоп»,

- станина,

- передн. и задн. бабки,

- переключатель скорости (с вариатором),

- шпиндель,

- поводковый центр,

- подручник (резцедержатель).

- центр задн. бабки,

- набор резцов.

Вариант комплектации:

- желобчатая стамеска,

- резец-майсель (2 мм),

- полукруглый резец,

- отрезной резец,

- скошенная стамеска (косяк),

- полукруглая стамеска — для отделки фасонной поверхности,

- желобчатая стамеска (рейер) — для черновой обработки.

Принцип работы

Все устройство станка укреплено на станине, которая сделана из алюминиевых, чугунных либо профильных балок или двух стальных брусьев. С одной стороны станины токарь по дереву размещает переднюю бабку, а внутри нее расположен электродвигатель (0,5−1,5 лошадиных силы). Он вращает шпиндель, имеющий конус Морзе, по необходимости вставляется поводковый центр (с одним острием и 2-мя, 3-мя или 4-мя ножами), планшайба или патрон. С противоположной стороны станка располагается задняя бабка, а ее центр поджимает заготовку, закрепляя ее в горизонтальном положении.

Подручник, поворачивающийся в любую сторону, располагается как можно ближе к болванке, направляет резец и поддерживает его.

На станках с ручной регулировкой частота (скорость) движения способна переключаться за счет рычага коробки передач, скорость которой от 450 до 2000 оборотов в минуту. В ней расположены шкивы с подшипниками.

В намного более сложных модификациях станков вместо коробки передач стоит электронный вариатор, дающий возможность мягко регулировать быстроту хода.

Виды оборудования для токарной обработки

Несмотря на многообразие столярных изделий, все операции токарной обработки могут быть реализованы с применением следующих типов агрегатов:

- фрезерного;

- токарного;

- рейсмусового;

- распиловочного.

Фрезерный применяется для проведения работ по вырезанию профиля и рельефных элементов. Для получения необходимой формы и заданной величины рельефа используется фреза конкретного размера.

Токарный станок по дереву позволяет проводить весь перечень работ точения, вырезания углублений, шлифовки и полировки.

Распиловочный необходим для проведения работ связанных с предварительной подготовкой плоских деревянных заготовок. Распиловка может производиться вдоль установленного бруска или поперёк с сохранением текстуры дерева.

Все деревообрабатывающие (в том числе и токарные) агрегаты делятся на три категории:

- промышленные (применяются на крупных деревообрабатывающих предприятиях, мебельных комбинатах);

- полупрофессиональные (используются в организациях производящих работы в небольшом количестве);

- бытовые или настольные (применяются для индивидуальной работы в домашних мастерских).

Основными отличиями является производительность и массогабаритные характеристики.

Токарка без токарного

Здравствуйте, товарищи! Мечтаю о токарном станке, но его, к сожалению, в ближайшее время у меня не предвидится. А пока я мечтаю, придется выполнить токарные работы без него и на самодельном фрезере с ЧПУ. Под катом будет много фоток, небольшая покупка на AliExpress’е, немного вредной/полезной информации и, конечно же, DIY… Да, я на самом деле давно хочу приобрести настольный токарный станок, но, если честно, то не так уж он прям и нужен в повседневной деятельности («Ну да, ну да…» — сказало шило в одном месте)

. Сейчас на YouTube’е так много каналов, где классно точат всякие клёвые «пиптики», что ты сидишь на своём диване, завидуешь белой/черной завистью и хочешь точить также, и даже круче! Но дальше хотелок дело обычно не доходит… И вот случилось страшное – в голову пришла идея, для реализации которой мне потребовалось изготовить миниатюрные шахматные фигурки из латуни и дюрали. Только это «страшное» оказалось не настолько страшным, чтоб я бросился изыскивать 60 – 70 т.р. на настольный токарник типа вот такого популярного среди гаражных и домашних мастеров (это не реклама, а наблюдение).

Все силы были брошены на поиски решения, с учетом того, что в моем распоряжении уже имеется самодельный фрезерный станок с ЧПУ, хоть и игрушечный, но всё же не пластилиновый. Вот такой (правда жертвенный стол из МДФ на фото временно снят). Изначально я подумал про самое очевидное решение — прикрепить вместо шпинделя токарный резец, а на рабочий стол приделать какой-нибудь двигатель, к которому можно было бы прикрутить патрон и вращать, вращать в нем что попало, ну чем не токарный станок с ЧПУ? Но нет, идея не пришлась мне по вкусу, тем более шахматные фигурки не требуют большого патрона. Внезапно, я подумал, что у меня есть заготовки — прутки из латуни диаметром 6 мм, а у шпинделя цанги тоже под 6 мм. Совпадение?  Я думаю, что в очередной раз столкнулся с изобретением велосипеда, но сознательно решил не спрашивать про такое решение у Google’а, чтобы не вносить погрешностей в стройный ход моих мыслей.

Я думаю, что в очередной раз столкнулся с изобретением велосипеда, но сознательно решил не спрашивать про такое решение у Google’а, чтобы не вносить погрешностей в стройный ход моих мыслей.

Для неискушенных читателей, которые еще не до конца поняли, что я задумал, внесу ясность. В качестве передней бабки токарного станка в моем случае будет выступать подвижный шпиндель, который имеет ход во всех направлениях. А вот токарный резец (или резцы) будет неподвижным, зафиксированным на рабочем столе. Соответственно, переворачиваем всё с ног на голову и заставляем перемещаться вращающуюся заготовку относительно неподвижного резца. Коль реки вспять не повернули в своё время, хоть здесь оторвемся

А дальше снова проблема – у меня нет токарных резцов. Хотел попробовать заточить старые обломанные фрезы, но, как и их, меня тоже обломало, ведь на AliExpress’е я видел резцы со сменными твердосплавными пластинами – идеальный вариант для тех, кто не настоящий токарь и не умеет правильно затачивать резцы. Заказал я два резца (державки+пластинки) – проходной и отрезной (прошу поправить меня, если ошибаюсь с терминологией), а также наборы сменных пластин к ним. Ссылка на магазин для тех, кому нужно Проходной резец — ссылка обычная, не хитровыдуманная ))

По закону жанра я должен был их обмерить и обвешать, но речь немного не о том, поэтому просто приведу маркировки и параметры, а в конце компенсирую котиками

. Отрезной резец. Державка – MGEHR1010-1.5, сечение квадрата 10×10 мм, рассчитана под резцы шириной 1.5 мм. Пластина – MGMN150-G PC9030, ширина режущей части 1.5 мм. Да, не сказал, в комплекте к каждой державке идет шестигранный ключ. Проходной резец. Державка – SVVBN1010H11, сечение квадрата так же 10×10 мм. Пластина – VCGT110302-AK, угол 35 градусов, радиус скругленного кончика 0.2 мм, 11 мм длина рабочей режущей части.

Я сразу забегу немного вперед и скажу, что отрезной резец применить мне не удалось, всё-таки нужно больше жесткости станка, а иначе это не точение, а какое то дробление с выбиванием :). Поэтому далее я упоминать его не буду и оставлю до лучших времен.

А в связи с этим еще одна проблема – как отрезать фигурки без отрезного резца… Сначала я думал, что буду переставлять державку проходного резца под углом (17.5 градусов), так чтобы одна грань пластины была параллельно рабочему столу, ну тут думаю понятно. Однако, я бы хотел не отвлекаться на переустановки инструмента после каждой операции, поэтому пришлось на ходу изобретать еще две державки. Одна с углом установки резца +17.5 градусов, другая -17.5 градусов. Зачем? А оказалось, что есть такая фигура – ладья, у которой макушка плоская и нужен тоже особый угол.

В качестве материала дополнительных державок я выбрал благородный «дюралюминь». Ну уж, простите, другие металлы грызть на своем фрезере я не могу, ну разве что еще латунь. Кто-то скажет: «Да жесткости не хватит!», «Да это не дело!». А я соглашусь, да, жесткости не хватит, да, это не дело… для серьезной работы и серьезных нагрузок. Я же планирую за проход снимать не более 0.2 мм при черновой обработке, и не более 0.1 мм при чистовой. Кроме того, постараюсь сделать минимальный вылет державок из резцедержки, которая, к слову, скоро тоже появится в этом повествовании.

Итак, для самодельных державок я нашел квадрат 12×12 мм из дюрали. Особо процесс пояснять смысла нет. Думаю, из картинок всё будет понятно – станок работал, а я только его в розетку включил, да кнопку нажал. Для обеспечения перпендикулярности сначала я сделал для заготовки посадку в зажатом в тисках кусочке МДФ, а затем уже выполнил все остальные операции по фрезеровке.

Вот, что получилось. Выглядит нормально, почти как державка нормального человека — в деле проверим. Как я уже говорил, переустановка резцов после выполнения каждого этапа не планируется, учитывая, что изготовление это хоть и мелкая, но всё же серия (32 фигурки) и время тратить не целесообразно. Поэтому я решил зафиксировать на столе три резца сразу. Завершается выполнение одного этапа, переключаемся в новую систему координат, переезжаем к другому резцу и выполняем следующий. План неплохой, попробую воплотить в жизнь.

Для резцедержки на три резца я снова воспользовался дюралевой заготовкой (остался кусочек толщиной 16 мм от боковин портала станка). Я понимаю, что мог просто закрепить резцы на рабочем столе на саморезы, но захотелось установить их относительно точно и с комфортом. Вот как выглядит эта приспособа. Наделал кучу отверстий с резьбой, чтоб можно было фиксировать резцы винтами, а также сквозных отверстий, для прикрепления этой резцедержки к столу.

Первый резец – основной, почти для всех операций, второй – для изготовления ладьи, у которой плоская макушка, а третий — исключительно для отрезания фигурок. На рисунке постарался изобразить конфигурации установки резцов, для каждой операции, как я (НЕ ТОКАРЬ) себе это представляю. С этим всё понятно, едем дальше.

А дальше я, наверное, спрячу информацию под спойлер, не всем интересно будет читать про системы координат ЧПУ станка и их переключения. Про это можно было вообще не писать, но я рассматриваю это как памятку для себя же. Здесь я оговорюсь, выхожу на минное поле – я хоббийщик-любитель и теория управления станками с ЧПУ это далеко не мой конёк, поэтому всё, что я напишу дальше может быть спорным и прошу не забрасывать меня тапками.

Про системы координат

Каждую операцию я планирую выполнять в своей системе координат. Почему так? Просто потому, что расчет всех управляющей программ (под каждую операции) я планирую сделать в одной системе, чтобы на этапе расчетов не задумываться о том, как и где у меня будут установлены резцы. А когда все программы будут готовы, в начале каждой я допишу команду перехода в нужную систему. В моем случае это команды G54(базовая система), G55 и G56. На картинке показано, что да как я собираюсь сделать. Но перед началом работы, мне придется задать точки на рабочем поле, чтобы определить нулевые точки для каждой системы, а если сказать более правильно – указать смещения относительно машинных координат (механических) станка – G53. Если я правильно воспринял информацию из описания G-кодов, то нужные смещения для каждой системы координат выполняются следующей командой G10 L2 Pppp Xxxx Yyyy Zzzz, где ppp – порядковый номер системы координат (1 — G54, 2 – G55, 3 – G56, …) xxx, yyy, zzz – смещения относительно машинных координат G53. Ну и как пример, если нулевая точка для выполнения 2-й операции (в системе G55) отстоит от нулевой точки машинных координат на X100 Y50, то перед началом работ нужно выполнить следующий код G10 L2 P2 X100 Y50 Z0 а затем переключиться в эту систему, вызвав код G55

Кстати, наблюдение — в LinuxCNC после выполнения управляющей программы в системе отличной от базовой (например, в G56), по окончании происходит автоматическое переключение в базовую (G54). Таким образом, целесообразно указывать переход в ту или иную систему принудительно в начале файла с управляющей программой, а иначе возможны неприятные казусы, если после завершения вы захотите повторить выполнение управляющей программы

Перед тем как приступить к настройке станка, мне необходимо выполнить расчет управляющих программ для каждой фигурки. И вот тут я принял решение не пользоваться специализированным ПО для расчета УП для токарной обработки

, хотя прекрасно понимаю, что, например, в том же

Fusion360

это сделать не долго и не сложно. Расчет траектории обработки я выполню почти ручным способом. Для чего это мне нужно? Во-первых, спортивный интерес, во-вторых, лучшее понимание процесса. Кроме того, не все и не всегда хотят или имеют время разбираться с новым разнообразным ПО при решении одноразовых задач. При этом, сделаю уточнение – я за прогресс и за развитие, поэтому, когда это возможно, то нужно пользоваться готовыми решениями, это значительно сэкономит вам время. А в данном посте просто предлагаю один из миллиона способов решения задачи здесь и сейчас. Профили фигур я нарисовал в MS Visio (кроме коня, конь это отдельная история) и выглядят они вот так:

Я художник – я так вижу  А дальше начинается всё веселье. Для разработки УП я воспользуюсь программой Vectric Aspire (можно это также осуществить во всеми любимом ArtCam’е). На примере пешки я покажу основные этапы ручной подготовки УП для станка. Но перед этим схематично покажу, как выглядит резец, это важный момент и пригодится при расчетах.

А дальше начинается всё веселье. Для разработки УП я воспользуюсь программой Vectric Aspire (можно это также осуществить во всеми любимом ArtCam’е). На примере пешки я покажу основные этапы ручной подготовки УП для станка. Но перед этим схематично покажу, как выглядит резец, это важный момент и пригодится при расчетах.

Нас интересует скругленное острие, с радиусом скругления 0.2 мм. Просто запомним. Дальше все действия я выполняю в Vectric Aspire: 1. Беру эскиз пешки, отсекаю от него лишюю половинку и располагаю относительно 0, как мне удобно. 2. После этого, учитывая радиус скругления резца 0.2 мм, создаю векторный контур, который отстоит от контура фигуры как раз на 0.2 мм. Этот контур будет использоваться как траектория для чистового прохода резца. 3. После этого делаю «ход конем» — чистовой проход я планирую сделать со съемом 0.1 мм, поэтому необходимо создать еще один контур со смещением относительно чистового контура на 0.1 мм. Этот контур будет ограничивать черновые проходы, оставляя на чистовой проход 0.1 мм материала. 4. Далее сделаю вспомогательные линии с интервалом 0.2 мм друг относительно друга, эти линии будут использовать для съема лишнего материала (я не поясняю, как отсекаю лишни линии, это не тема данного поста) 5. Теперь можно сделать траекторию для чернового съёма лишнего материала. Для этого, убирая лишние линии, получим некую змейку. Для этой змейки применим стратегию «2D Profile» с параметром «On» (то есть по контуру). Думаю по рисунку всё понятно. 6. Для неохваченных остатков используем ту же тактику. Это всё еще черновые проходы.

7. Теперь остается только чистовой проход, этот тот контур, который отстоит от очертания пешки на 0.2 мм, а материала для съема осталось только 0.1 мм. Стратегия всё та же «2D Profile». 8. Для того, чтобы отрезать фигуру будет использована вот такая траектория Можно заметить, что резец не полностью отрезает фигуру и остается небольшой хвостик. Я сознательно не вдаюсь в мелочи и нюансы, мне кажется, если кто-то захочет повторить процесс – направление понятно, дальше только ваш опыт работы с программами для создания УП и чуть-чуть фантазии.

Единственное, на что хотелось бы обратить внимание так это на оси. Как вы понимаете, моделирование и создание управляющих программ осуществляется в плоскости XY, но как мы помним, заготовка относительно резцов будет перемещаться в станочной плоскости XZ. Чтоб правильно запустить процесс выполнения программы есть два варианта: 1. Поправить G-коды заменой координат, Z на Y, Y на Z. Но этот фокус пройдет только в случае, если вы не применяете круговую интерполяцию. В этом случае придется делать замены параметров арок I, J, K, но мне показалось, что это долго и бесперспективно. 2. Перенастроить станок, таким образом, чтобы при выполнении управляющей программы перемещение по Z реально происходило по оси Y, а Y по Z. Я выбрал второй способ. Для управления станком я использую LinuxCNC и могу создавать разные конфигурации станка, запуская нужную (на рабочем столе создаются ярлыки под запуск каждой конфигурации). Покажу на примере основную конфигурацию для фрезеровки и дополнительную для токарных работ. А теперь, если вы еще со мной, переходим к практической более интересной части моего опуса. Первым делом с помощью поверочного угольника выставлю резцы так, чтоб вылет был одинаковый – это избавит от проблем в будущем. А дальше возьму небольшой брусочек из МДФ и вырежу на нем посадочное место под резцедержку. Такая, казалось бы лишняя процедура, необходима, чтобы установить резцедержку длинной стороной вдоль оси Y (а учитывая, что координаты я переназначил, то вдоль оси Z) и соблюсти перпендикулярнось резцов к оси Х.

Можно сказать, что все приготовления закончены, осталось лишь задать системы координат – скажу честно это самая неприятная часть работы и я потратил некоторое время, чтобы определить, какие смещения необходимо указать для каждого резца. На бумажке я неправильно записал смещение по оси Х, на самом деле оно отрицательное. Я думаю, по одинаковости смещений по Х, понятно, для чего я выставлял вылеты резцов — это действительно избавило от проблем. И перед тем как запустить токарный процесс, выполню команды, задающие нулевые точки для систем координат G55 и G56.

Ну всё! Погнали! Начну с пехоты  Черновую обработку и чистовой проход делается на первом резце. Обороты шпинделя выставил 2000. После того, как основа пешки готова, отправляем ее на третий резец для обрезки и снова точим.

Черновую обработку и чистовой проход делается на первом резце. Обороты шпинделя выставил 2000. После того, как основа пешки готова, отправляем ее на третий резец для обрезки и снова точим.

Вот собственно процесс и завершен. Скажу честно – ощущения от процесса непередаваемые и визуально это выглядит очень залипательно. На всякий случай уточню — диаметр основания фигур 5 мм

Чтобы вы тоже ощутили процесс, приложу видео — чисто токарная процедура, без подготовки и прочей мишуры, которую вы и так прочитали в тексте. Изготовление пешки

И еще на закуску — изготовление ферзя из прутка Д16Т(дюрали)

Я конечно уже и так порядком затянул публикацию, но думаю многих интересует, как я делал коня (по крайней мере три человека в офф-лайне уже об этом спросили) С конями я решил поступил так — сделалтокарным способом вот такие заготовки А затем закрепил эти заготовки и отфрезеровать, вот так Как по мне, это больше единороги какие то получились ))), но в целом нормально, учитывая размеры фигур. Про весь проект я не рассказываю, если интересно, то полное видео можно посмотреть у меня на YouTube

Полное видео

А теперь мы с Линуксом сыграем партеечку

Всем спасибо за внимание!

Разновидности

Есть много разновидностей токарных станков

Перед приобретением важно ознакомиться с особенностями каждого вида, чтобы сделать правильный выбор

Узнайте, чем так хорош универсальный токарный станок ЛТ-10М

Настольный для домашней мастерской

Небольшой станок фиксируется на специальном столике. Имеет небольшой вес и габариты, но позволяют выполнить большое количество операций. Помимо наружной обработки, можно выполнить сверление и расточку. Его преимущества — низкая стоимость и энергопотребление. Во время работы почти нет шума.

Бытовые, миниатюрные (мини), малогабаритные

Масса таких станков часто не превышает 50 кг, но технические характеристики многих моделей не уступают крупногабаритным аналогам. Станина выполнена в основном из чугуна — это снижает вибрацию во время работы. Рабочий диаметр патрона составляет 50–100 мм, частота вращения шпинделя 100–3800 оборотов в минуту, мощность двигателя варьируется от 0,55 до 2,25 кВт.

Автоматический с поперечной подачей

Используются в серийном производстве для разных операций с небольшими деталями, в том числе обработки фасонных поверхностей. На них практикуется также точение изделий из меди, латуни, легированной стали.

Универсальные

Распространенная группа станков, которые встречаются в серийном и массовом производстве. Сюда как раз входит токарно-винторезный станок. Такое оборудование отличается широким диапазоном режимов (частота вращения шпинделя, скорость подачи инструмента), а также возможностью выполнять работы разного профиля.

Классификация универсальных станков:

- Тяжелые — на них можно обрабатывать крупногабаритные детали диаметром 1600–4000 мм.

- До 15 тонн — предназначены для обработки деталей диаметром 600–1250 мм.

- До 4 тонн — максимально допустимый диаметр заготовки составляет 500 мм.

- Легкие — для работы с небольшими изделиями диаметром 100–200 мм.

К универсальным агрегатам относятся также токарно-револьверные станки. Они предназначены для массового и серийного изготовления деталей из прутка. Главное, его отличие от токарно-винторезного станка — наличие револьверной головки, к которой можно закрепить сразу несколько инструментов в необходимой для работы последовательности.

Мобильные

Переносные станки отличаются компактными размерами и мощной конструкцией с гидравлическим или пневматическим приводом. В зависимости от модификации возможна обработка наружных и внутренних цилиндрических поверхностей, труб, фланцев, канавок. Станок крепится к краю заготовки.

Особенности и преимущества:

- Простая установка и фиксация детали.

- Выполнение операций в труднодоступных местах.

- Возможность использовать дополнительные приспособления.

- Высокая точность и качество обработки.

Необычные

В промышленности встречаются необычные типы токарных станков. Это дорогостоящее узкопрофильное оборудование, которое обслуживают высококвалифицированные работники.

К ним относятся:

- Многошпиндельные — позволяют обрабатывать одновременно несколько деталей. Применяются в условиях серийного производства.

- Копировальные полуавтоматы — выполняют сложные операции с использованием нескольких инструментов.

- Лоботокарные — предназначены для деталей, диаметр которых во много раз превышает высоту (шкивы, фланцы, колеса).

- Карусельные — промышленные станки для точной обработки крупногабаритных деталей.

- Затыловочные — предназначены для заточки режущих инструментов (фрез, метчиков, разверток, зенковок).

Ручные

Группа объединяет типы токарных станков с ручным управлением (не ЧПУ). Они не оснащены автоматикой, все действия токарь выполняет вручную. Перемещение задней бабки и подача пиноли осуществляется рабочим без помощи дополнительных механизмов.

Автоматизирована только подача режущего инструмента. Ручные станки постепенно вытесняются аналогами с ЧПУ, автоматами и полуавтоматами.

Микро

Оборудование ограничивается весом 30–35 кг. Станки применяются для мелкосерийной работы в домашней мастерской. Питаются в основном от розетки 220 В. Малое энергопотребление и отсутствие шума позволяет работать, не мешая соседям.

Отделка заготовки

Данный метод используется для обработки элементов цилиндрической формы разнообразной длины, зафиксированной между центрами задней и передней бабок. Соответственно, вы имеете возможность изготовить любые детали: от стоек перил и ножек стола до крохотных шахматных фигурок. В особенности у искусных мастеров получается изготовление и обтачивание бильярдных киев.

Первый этап работы состоит в определении расположения оси заготовки из дерева, чтобы зажать ее между центром задней бабки и поводковым центром.

Второй этап заключается в том, чтобы изготовить заготовку (из обрезки полена или бруска дерева квадратного сечения). Это может производиться в режиме 1000−1500 оборотов в минуту. В этом случае стружка должна сниматься справа налево посредством желобчатой вогнутой широкой стамески для предварительной обработки рейера. Если заготовка длинноватая, то черновая обработка осуществляется в несколько шагов; подручник при этом придвигается к детали по мере ее отделки, не меняя положения по высоте.

При точении деталей бывают инструменты различной формы для обработки фасонной поверхности:

- крючок,

- полукруглый резец,

- плоская стамеска,

- скошенная стамеска (или в народе — косяк),

- желобчатая стамеска и др.

В зависимости от разновидности применяемого инструмента и стадии рабочего процесса необходимо время от времени приближать подручник к заготовке. По окончании процесса, когда деталь будет уже готова, осуществляется финальная отделка:

- полирование,

- тонирование,

- шлифование,

- вощение и проч.

Последние штрихи происходят, когда подручник уже снят.