Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Фрезерование пазов

Выемку металла в детали, ограниченную фасонными или плоскими поверхностями, называют пазом. Пазы бывают прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и др. Обработка пазов является распространенной операцией на фрезерных станках различных типов и осуществляется дисковыми, концевыми и фасонными фрезами (рис. 5.23).

Сквозные прямоугольные пазы чаще всего фрезеруют дисковыми трехсторонними фрезами (рис. 5.23, а), дисковыми пазовыми или концевыми фрезами (рис. 5.23, б). При фрезеровании точных пазов ширина дисковой фрезы (диаметр концевой фрезы) должна быть меньше ширины паза, а фрезерование на заданный размер производят за несколько проходов. Обработка пазов концевыми фрезами требует правильного выбора направления вращения шпинделя станка относительно винтовых канавок фрез. Оно должно быть взаимно противоположным.

Фрезерование замкнутых пазов производят на вертикально-фрезерных станках концевыми фрезами (рис. 5.23, г). Диаметр фрез следует принимать на 1…2 мм меньше ширины паза. Врезание на заданную глубину резания осуществляют перемещением стола с заготовкой в продольном и вертикальном направлениях, затем включают продольное движение подачи стола и фрезеруют паз на необходимую длину с последующими чистовыми проходами по боковым сторонам паза.

Криволинейные пазы фрезеруют за один рабочий ход на полную их глубину. Соответственно этому условию назначают результирующее движение подачи, равное сумме векторов поперечного и продольного движения подач. Для уменьшения врезания в местах изменений направлений пазов необходимо вести обработку фрезами с минимальными вылетами и уменьшать скорости подачи.

Фрезерование пазов специальных профилей — Т-образных, типа «ласточкин хвост» — осуществляют на вертикально- или продольно-фрезерных станках за три (Т-образные пазы) или два (пазы типа «ласточкин хвост») перехода. Учитывая неблагоприятные условия работы Т-образных и одноугловых фрез, используемых при выполнении указанных операций, подача на зуб S, не должна превышать 0,03 мм/зуб; скорость резания — 20…25 м/мин.

Шпонка и шпоночное соединение

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

Исходя из типа посадки выделяются:

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Шпонка 3–20Х12Х120 ГОСТ 23360-78; Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Скачать ГОСТ 23360-78

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели. Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Скачать ГОСТ 8787-68

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Особенности фрезерования шпоночных пазов

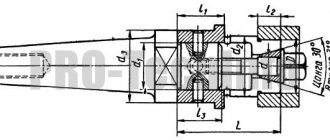

Шпоночные пазы на валах подразделяют на сквозные, открытые, закрытые и полузакрытые. Они могут быть призматическими, сегментными, клиновыми и др. (соответственно сечениям шпонок). Заготовки валов удобно закреплять на столе станка в призмах. Для коротких заготовок достаточно одной призмы. При большой длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается с помощью шипа в основании призмы, входящего в паз стола (рис. 5.24).

Шпоночные пазы фрезеруют пазовыми дисковыми фрезами, пазовыми затылованными (ГОСТ 8543—71), шпоночными (ГОСТ 9140-78) и насадными фрезами. Пазовая или шпоночная фреза должна быть установлена в диаметральной плоскости заготовки.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Гнезда под сегментные шпонки фрезеруют хвостовыми и насадными фрезами на горизонтально- и вертикально-фрезерных станках. Направление движения подачи — только к центру вала (рис. 5.25, а).

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей (рис. 5.25, б). При этом способе фреза врезается на 0,2…0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину и фрезерует паз на всю длину, но в другом направлении.

Для фрезерования шпоночных пазов рекомендуется применять шпоночные фрезы с S_= 0,02…0,04 мм/зуб при скорости резания v = 15… 20 м/мин; дисковые пазовые фрезы с S_ = 0,03… 0,06 мм/зуб при скорости резания v = 25…40 м/мин.

Операцией, аналогичной фрезерованию пазов, является фрезерование канавок

на заготовках режущих инструментов. Канавки могут быть расположены на цилиндрической, конической или торцовой части заготовок. В качестве инструмента для обработки канавок применяют одноугловые или двухугловые фрезы.

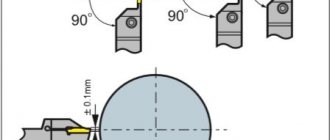

При фрезеровании угловых канавок на цилиндрической части режущего инструмента с передним углом γ= 0° одноугловыми фрезами вершины зубьев фрез должны проходить через диаметральную плоскость заготовки. Установку фрезы производят с помощью угольника (рис. 5.26, а) по центру вставленного в коническое отверстие шпинделя так, чтобы вершины зубьев фрез и центра совместились, а затем перемещают заготовку в поперечном направлении на величину, равную половине ее диаметра, или по проведенной на торце или цилиндрической поверхности заготовки риске, проходящей через ее диаметральную плоскость (рис. 5.26, б).

При обработке угловых канавок с заданным положительным значением переднего угла γ торцовая поверхность одноугловой фрезы должна находиться от диаметральной плоскости на некотором расстоянии х (рис. 5.26, в), которое можно определить по формуле

x=D/(2sinγ),

где D — диаметр заготовки, мм; γ — передний угол,°.

Вершины зубьев двухугловой фрезы при настройке на обработку угловых канавок следует установить в диаметральной плоскости с помощью одного из рассмотренных выше способов, а затем — сместить заготовку относительно фрезы на величину х (рис. 5.26, г), которая зависит от диаметра заготовки D, глубины профиля канавки h, угла рабочей фрезы 8 и переднего угла фрезы γ:

x = D/(2sin(γ+δ) — hsinδ/cosγ).

При γ= 0° x = (D/2 — /0)sinδ.

Заготовка может быть установлена и закреплена одним из следующих способов: в центрах делительной головки и задней бабки или в центрах на оправке.

Угловые фрезы также используют при фрезеровании угловых канавок на конической поверхности. Устанавливают фрезы относительно диаметральной плоскости заготовки так же, как и при фрезеровании угловых канавок на цилиндрической поверхности.

Заготовка при фрезеровании угловых канавок на конической поверхности может быть закреплена в трехкулачковом патроне, на концевой оправке, вставленной в коническое отверстие шпинделя делительной головки или в центры делительной головки и задней бабки. Последний из перечисленных способов установки заготовки используют при небольшом угле конусности.

Обработка пазов и уступов

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем обработку пазов и уступов на обрабатывающих фрезерных станках.

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два и более уступов (рис. 5.11). В зависимости от формы выемки пазы делятся на прямо-угольные, Т-образные и фасонные (рис. 5.11, а–д). Пазы любого профиля могут быть сквозными, открытыми и закрытыми.

Рис. 5.11. Пазы и уступы:а–д – формы пазов; е – деталь с пазом и уступом

К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения продукции, серийности производства, точности размеров, расположения и шероховатости поверхностей. Все эти требования определяют метод обработки. Фрезерование уступов и пазов осуществляют дисковыми и концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно обрабатывать торцовыми фрезами.

Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки (рис. 5.12). Исходя из этого устанавливают тип фрезы, материал режущей части и основные размеры – В, D, d и z. Для легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Для труднообрабатываемых материалов с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубом.

Рис. 5.12. Схема фрезерования уступа дисковой фрезой на горизонтально-фрезерном станке

Диаметр фрезы следует выбирать минимально возможным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с уменьшением диаметра иногда возрастает стойкость фрезы.

При заданной глубине фрезерования необходимо обеспечить гарантированный зазор между установочным кольцом на оправке и заготовкой. Если принять величину зазора равной 6…8 мм, то минимальный диаметр фрезы определится по соотношению, мм:

D = 2t + d1 +(12…16),

где d1 – диаметр установочного кольца, мм.

Дисковыми пазовыми фрезами обрабатывают преимущественно сквозные и открытые пазы. Применение этих фрез позволяет получать наиболее точные пазы; ширину паза можно обработать по 9…10 квалитетам. Пазовые фрезы имеют режущие кромки только на цилиндрической части, для уменьшения трения на боковых поверхностях фрезы предусмотрены поднутрения под углом 2°. По мере перетачивания зубьев ширина фрезы уменьшается, что приводит к изменению размера паза. Зубья этих фрез срезают стружку, размер которой равен ширине паза. При большой глубине резания стружка пакетируется во впадине, что иногда вызывает поломку зуба и фрезы в целом, поэтому эти фрезы используют при фрезеровании неглубоких пазов.

Дисковая трехсторонняя фреза обеспечивает более высокую производительность обработки пазов. Наличие боковых зубьев, а также срезание стружки, размер которой меньше ширины паза, улучшают условия резания, повышают точность размеров паза и качество его поверхностей. Однако недостатком этих фрез является уменьшение размера В (ширина фрезы) после первой же переточки. С целью устранения этого применяют регулируемые по ширине фрезы, которые состоят из двух половинок, имеющих зубья переменного направления на цилиндрической части. Между половинками закладывают кольцо, ширина которого и обеспечивает получение размера В.

Уступы и пазы обрабатывают концевыми фрезами на вертикально- и горизонтально-фрезерных станках (рис. 5.13). Фрезы с нормальными зубьями используют при получистовом и чистовом фрезеровании, а фрезы с крупными зубьями – при черновом. Выбор фрез и определение параметров их работы осуществляется в соответствии с имеющимися рекомендациями.

Рис. 5.13. Схема фрезерования паза концевой фрезой на горизонтально- фрезерном станке, оснащенном отсчетным индикаторным устройством: 1 и 2 – индикаторы

При наладке станка важно правильно установить фрезу. При использовании приспособлений это достаточно просто осуществляется по установам (рис. 5.14). Положение установа задано относительно базовых элементов приспособления размерами L. Как правило, настройка фрезы производится с помощью щупа – металлической пластинки фиксированного размера (1, 3 или 5 мм).

Рис. 5.14. Схемы ориентации фрез по установу: а, б – концевой; в – дисковой; 1 – уставов; 2 – щуп

Для настройки инструмента по вертикали (рис. 5.14, а) необходимо вручную перемещать консоль станка вверх и щупом проверять взаимное положение инструмента и установа. Инструмент считается настроенным на заданный размер, если щуп проходит плотно и без качки между поверхностью установа и режущей кромкой зуба фрезы. Недопустим резкий подъем консоли до касания зуба фрезы с поверхностью щупа, так как это может привести к выкрашиванию зуба фрезы и повреждению щупа. Иногда на щуп кладут полоску бумаги, и если при повороте фрезы бумага смещается, то для окончательной настройки на заданный размер консоль необходимо приподнять еще на 0,03…0,05 мм.

Настройка инструмента по горизонтали (рис. 5.14, б, в) относительно боковой его поверхности осуществляется также по щупу, но перемещением стола в поперечном направлении.

При отсутствии установа положение фрезы может быть задано по-разному. При невысоких требованиях к точности обработку паза можно выполнить по разметке. При более точных допусках рекомендуются другие способы настройки фрезы. Так, если боковая поверхность заготовки допускает риски, стол с ней подводят к фрезе до появления на поверхности слабого следа от вращающейся фрезы. Установив лимб винта поперечных подач на нулевое деление, заготовку отводят от фрезы в продольном направлении. Затем по лимбу стол перемещают в поперечном направлении в положение, соответствующее требуемому для обработки паза (на рис. 5.15, а – 56 мм).

Рис. 5.15. Схемы настройки фрезы относительно заготовки без установа

Для установки фрезы можно применить плоскопараллельные концевые меры, которые обеспечивают высокую точность настройки. Угольник 1 (cм. рис. 5.15, б) прижимают к поверхности закрепленной заготовки, а в пространство между ним и фрезой 2 помещают блок 3 из плиток (на рисунке – размером 44 мм). При перемещении стола с заготовкой блоком периодически проверяют величину зазора. Установка считается выполненной, если блок плиток плотно и без качки проходит в пространство между угольником и фрезой.

Ориентацию фрезы относительно центра вала выполняют по схеме, показанной на рис. 5.15, в. Размер А между угольником и фрезой должен быть одинаковым как с одной стороны вала, так и с другой. Это определяется с помощью угольника и набора плиток или посредством универсального мерительного инструмента.

При обработке партии заготовок процесс настройки можно облегчить использованием устройства с двумя индикаторами, которое позволяет быстро и точно установить стол с заготовкой в требуемое положение после его смещения в поперечном и вертикальном направлениях. При настроенном станке индикаторы 1 и 2 устройства (см. рис. 5.13) устанавливают на ноль. Нулевое положение стрелки индикатора 1 определяет фиксированное положение стола в поперечном направлении, а индикатора 2 – в вертикальном. После смещения стола точная установка его в заданное положение не вызывает затруднений.

Погрешность в получении размеров при обработке во многом зависит от принятой схемы базирования заготовки в приспособлении (на станке). С целью уменьшения погрешности необходимо стремиться к совмещению базы технологической (установочной) с базой конструкторской (измерительной, исходной). Несоблюдение принципа единства баз приводит к появлению погрешности базирования Δб или к необходимости пересчета допусков.

Если, например, при фрезеровании уступа в размер 65Н13 (+0,46) заготовку установить на плоскость Б (рис. 5.16, а), то появление погрешности базирования неизбежно. Это объясняется тем, что для обработки партии заготовок фреза настраивается относительно плоскости Б (на пересчетный размер – 20 мм), а измерительной (исходной) базой для заданного размера 65Н13 является плоскость А. Таким образом, возникает несовмещение баз. Поскольку на настроенном станке положение фрезы по высоте относительно плоскости Б будет неизменным, то в размер 65Н13 при обработке будет вноситься погрешность. Максимальная величина погрешности определится допуском на размер 85 мм, определяющим расстояние между поверхностями А и Б у заготовок (т.е. между базами). Этот допуск (0,54 мм) и определит погрешность базирования Δб. Поскольку Δб больше допуска на размер 65 мм, то при обработке с принятой схемой базирования у части заготовок не будет выдержана точность в получении заданного размера. Избежать этого можно совмещением баз, если изменить положение заготовки в приспособлении (рис. 5.16, б). Составив размерную цепь (рис. 5.16, в), можно также пересчитать размеры и определить допуск на пересчетный размер А, который и выдерживают при обработке по принятой схеме.

Рис. 5.16. Схема возникновения погрешности базирования при фрезеровании концевыми фрезами

Фрезерование шпоночных пазов на валах имеет ряд особенностей. Сквозные и открытые пазы (под призматические шпонки) с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами.

Закрытые и полузакрытые пазы (под призматические шпонки) фрезеруют концевыми или специальными шпоночными фрезами. При обработке паза концевой фрезой в крайней его части необходимо просверлить отверстие для ее установки, поскольку концевые фрезы не работают при осевых подачах.

Шпоночные фрезы имеют два режущих зуба с торцовыми режущими кромками. Фрезы могут работать с осевой подачей (как сверло) и с продольной подачей. Шпоночные фрезы обычно применяют для получения шпоночных пазов при обработке заготовок на специальных шпоночно-фрезерных станках с маятниковой подачей. Фреза здесь врезается на глубину 0,2…0,4 мм, и фрезерует паз по всей длине. Затем паз фрезеруют снова на всю длину, но в другом направлении, и т.д.

Фрезерование пазов сегментных шпонок производят хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача осуществляется в направлении, перпендикулярном оси вала.

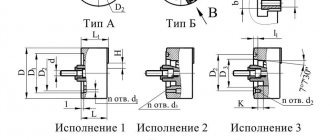

Концевые фрезы после переточки изменяют свой рабочий диаметр. Поэтому для получения необходимой ширины паза переточенной фрезой применяют специальные патроны (см. рис. 5.17). Патрон состоит из корпуса 1, в который устанавливают втулку 2 с режущим инструментом 3. Колпачковая гайка 4 предназначена для крепления втулки в корпусе. Крепление фрезы во втулке осуществляется винтами 5. Ось отверстия втулки смещена относительно оси хвостовика на величину е = 0,3 мм. Поворотом втулки в отверстии корпуса можно обеспечить смещение размера фрезеруемого паза (в пределах 2е относительно диаметра фрезы d). Величину поворота определяют по шкале 6. При закреплении фрезы следует следить за тем, чтобы ее зуб был расположен против нулевой отметки шкалы.

Рис. 5.17. Конструкция патрона, обеспечивающего компенсацию износа фрезы

Фрезерование фасонных канавок, Т-образных пазов и пазов типа «ласточкин хвост» ведется по различным схемам.

Рис. 5.18. Последовательность обработки Т-образного паза

Обработку Т-образных пазов обычно выполняют за несколько проходов. Сначала дисковой фрезой фрезеруют паз (см. рис. 5.18, а), затем Т-образной фрезой обрабатывают боковые поверхности (см. рис. 5.18, б), далее угловой фрезой снимают фаски (см. рис. 5.18, в) и, наконец, мерной фрезой обеспечивают получение заданного размера В паза (см. рис. 5.18, г).

Фрезерование уступов

Две взаимно-перпендикулярные плоскости образуют уступ. На заготовках может быть один или несколько уступов. Обработка уступов — это распространенная операция, которую и осуществляют дисковыми или концевыми фрезами, или набором дисковых фрез (рис. 5.27, а — в) на горизонтально- и вертикально-фрезерных станках так же, как и обработку пазов. Уступы, имеющие большие размеры, фрезеруют торцовыми фрезами (рис. 5.27, г).

Торцовые фрезы используют при фрезеровании заготовок с широкими уступами на горизонтально- и вертикально-фрезерных станках. Деталь с симметрично расположенными уступами обрабатывают на двухпозиционных поворотных столах. После фрезерования первого уступа деталь в приспособлении поворачивают на 180°.

Для легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют дисковые фрезы с нормальными и крупными зубьями. Фрезерование труднообрабатываемых материалов следует вести фрезами с нормальными и мелкими зубьями. При фрезеровании уступа следует брать дисковую фрезу, ширина которой на 5…6 мм больше ширины уступа. В этом случае точность размера уступа по ширине не зависит от ширины фрезы.

Разрезание заготовок

Операции полного отделения части материала от заготовки, разделения заготовок на отдельные части, а также образования одного или нескольких мерных узких пазов (прорезей, шлицов) осуществляют отрезными и прорезными фрезами. Диаметр отрезной фрезы следует выбирать по возможности минимальным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость.Заготовки чаще всего устанавливают и закрепляют в тисках (рис. 5.28). Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее вести при попутном фрезеровании и небольших подачах (S_= 0,01…0,08 мм/зуб). Скорости резания при отрезании отрезными и прорезными фрезами из быстрорежущей стали в зависимости от глубины фрезерования и подачи на зуб фрезы составляют: при обработке заготовок из серого чугуна v=12…65 м/мин; из ковкого чугуна — 27…75 м/мин; из стали — 24…60 м/мин.