Для обработки металлических или деревянных изделий, металлокерамики применяются резцы. Они крепятся на технических станках, которые могут выполнять множество работ (токарные, строгальные, долбежные). Делают резцы обычно из высокопрочных разновидностей стали, которые могут содержать легирующие добавки, повышающие прочность, минимизирующие риск ржавчины. Популярной разновидностью такого инструмента является канавочный резец. Он имеет ряд конструктивных отличий, а применяется в основном для обработки конических или цилиндрических изделий, выполненных из металла.

Инструмент позволяет создать небольшие, но точные канавки, что требуется при некоторых сценариях обработки деталей. Но как выглядит канавочный резец? Как рабочему подобрать инструмент для своего станка правильно? О чем говорит ГОСТ на канавочные резцы? В статье эти вопросы будут в деталях рассмотрены.

Краткие сведения

Канавочный резец (КР) — это инструмент для создания канавок на внутренних и наружных цилиндрических поверхностях. Для использования его необходимо закрепить в рабочей зоне станков. Он имеет простую конструкцию, а ширина режущей части обычно составляет 5-6 миллиметров (хотя есть и более широкие инструменты). Для изготовления применяются высокопрочные разновидности стали (с легирующими добавками или без). Помимо этого существуют металлокерамические, минералокерамические резаки, детали с алмазным напылением.

КР универсальный инструмент — его можно применять для обработки металлов, дерева, металлокерамики, некоторых видов пластика или камня. Изготовление резцов регулируется правилами ГОСТ, а на рынке можно встретить запчасти европейских, китайских, российских производителей. Предпочтение стоит отдать европейских изделиям, однако можно купить китайский или российский КР. Плюсы применения канавочных резцов:

- Простота создания канавок. Создать канавки можно различными инструментами, однако с помощью РК сделать их просто. Подбирая различные инструменты, можно регулировать технические параметры канавок (глубина, ширина, качество зачистки и другие).

- Минимум дефектов и повреждений. В случае правильного использования инструмента обработка является качественной, точной. Риск образования задиров, трещин, царапин минимален. Во время работы рекомендуется удалять из активной зоны мусор, металлическую пыль, чтобы улучшить качество обработки.

- Небольшая цена, простота применения. Канавочные резцы могут позволить не только заводы, но и простые люди. Чтобы установить, настроить резак, понадобятся базовые токарные навыки, поэтому с этой задачей сможет справиться любой человек при наличии базовых знаний.

Модели отрезных иканавочных резцов в SolidWorks

Как уже говорилось в статьях ранее 3д модели режущего инструмента можно, конечно, построить с нуля в SolidWorks. Но я думаю в этом нет никакого смысла так это сделали уже за нас производители инструмента.

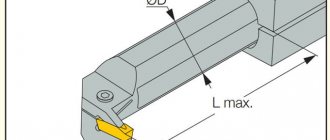

Переходим на сайт , и для примера скачиваем две модели резцов под обозначениями: «RAG123H10-32B», «RF123H13-2525BM».

Сайт «Sandvik coromant»

И в строке поиск вводим поочередно данные обозначения и скачиваем резцы, нажав на «Загрузить» в строке «скачать подробную 3D модель».

Скачивание 3д модели инструмента с сайта «Sandvik coromant»

Далее открываем скаченные файлы и получаем 3д модели данных резцов в SolidWorks.

Резец для обработки внутренних канавок RAG123H10-32B

Резец для отрезки и обработки канавок RF123H13-2525BM

Как видим это намного проще и быстрее чем создавать резец в SolidWorks c нуля.

Если кому нужно данный модели можно скачать в конце статьи!

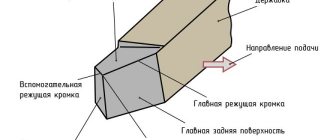

Конструкция и геометрия инструмента

Классический резец канавочный состоит из двух инструментальных частей — это рабочая головка-резак и фиксирующий стержень, с помощью которого запчасть закрепляется в держателе станка. Стержень-держатель делают из высоколегированной стали, которая обеспечивает высокую прочность и защиту инструмента, а также минимизирует риск коррозии, деформации. Режущая часть КР делают в виде прямоугольной или овальной пластины, которая также делают из высоколегированной стали.

Пластина обычно делается из металла, который содержит добавки на основе кобальта, марганца или вольфрама — это обеспечивают инструменту высокую прочность, поэтому затупляется он медленно. На некоторых КР головка делается в виде сменной головки, которая также выполнена из стали с большим содержанием кобальта, марганца, вольфрама и подобных легирующих добавок. Заточка инструмента должна выполняться на точильном станке, а доверить эту работу рекомендуется рабочему с опытом.

Несколько слов о правильной заточке канавочный резцов:

- Во время заточки и сборки запчасти необходимо получить передний угол в пределах от 15 до 25 градусов. Расположение резака влияет на то, как будет обрабатываться рабочая заготовка в будущем во время работы режущего станка.

- Рабочую кромку следует затачивать равномерно по всей ее длине. Если проигнорировать это правило, то при работе станка будет возникать сильная вибрация, что сделает резку неточной. Из-за вибрации также дополнительно нагревается инструмент, что снизит прочность РК, сделает заточку более сложной.

- Оптимальную геометрию подбирайте опытным путем. Нормы ГОСТ не дают точных инструкций относительно заточки этого инструмента из-за того, что обработка поверхностей имеет особенности. Поэтому подобрать универсальный угол наклона и качество заточки не представляется возможным.

Чтобы оптимизировать заточку, рекомендуется выполнять ее в несколько этапов. Для начала нужно сделать несколько пробных проточек, чтобы определить оптимальные параметры заточки. Когда рабочий набьет руку, можно приступать к основной заточке. Пропускать тестовую проточку можно только опытным токарям с опытом, которые в совершенстве владеют своим ремеслом, знают все тонкости работы с канавочными резцами.

Правила выбора

Первое, на что следует ориентироваться при выборе канавочного токарного инструмента, – это чертеж готового изделия, на котором указаны как размеры и форма канавок, так и допуски на точность их геометрических параметров. Естественно, оказывает влияние на выбор резца и его геометрических параметров материал, из которого выполнена заготовка.

Резец для наружных канавок

При формировании канавок на деталях небольшого размера особенно важно выдерживать небольшую силу резания, что позволяет минимизировать деформации, возникающие в процессе обработки. Обеспечивает соблюдение этого требования острая заточка канавочного инструмента, которая, тем не менее, может привести к его поломке, если неправильно подобран материал твердосплавной пластины и режимы резания – скорость вращения заготовки и величина подачи.

При выборе канавочного резца также следует учитывать форму его режущей кромки, которая может быть прямолинейной и заточенной с небольшим радиусом. Естественно, не следует выбирать изделие с криволинейной заточкой режущей кромки, если дно канавки, согласно предоставленному чертежу, должно быть прямым.

Резец для внутренних канавок

Технические особенности

Большинство канавочных резцов обладают длиной 20-30 сантиметров. Небольшим, но стабильным спросом пользуются маленькие детали, длина которых не превышает 5 сантиметров (они применяются в станках, которые используются для изготовления высокоточной электроники). Головка имеет форму прямоугольного параллелограмма, у которого высота и толщина составляют 3-4 сантиметров, а ширина — 0,5-1 сантиметр. Пластинки-резаки делают из разных материалов — перечислим самые популярные:

- Твердосплавная сталь, нанесенная методом напайки. Популярный вид резака, отличается неплохими техническими характеристиками, дешево стоит. Главный недостаток — быстро затупляется, поэтому придется часто выполнять заточку.

- Металлокерамика с добавление кобальта, титана, вольфрама. Отличаются повышенной прочностью, затупляются очень медленно. Такие резаки подходят для обработки прочных изделий (скажем, для создания углублений в сталях с добавлением легирующих компонентов, повышающих прочность).

- Минералокерамические пластинки-резаки. Применяются для высокотемпературной обработки очень прочных запчастей. Сложны в производстве, поэтому дорогие. Быстро приходят в негодность и плохо поддаются заточке. Не рекомендуется применять для обработки обычных материалов (слишком большие затраты).

- Пластинки-резаки с алмазным напылением или алмазными вставками. Легко режут материалы любой прочности, но могут сгорать или выгорать при повышении температуры. Помимо этого сложны в производстве, поэтому обладают высокой стоимостью.

- Композитные пластинки на базе нитрида бора. Компромиссный вариант между алмазными, минералокерамическими резаками. Хорошо держат температуру, отлично обрабатывают высокопрочные материалы. Не слишком сложны в производстве, поэтому обладают низкой ценой.

При выборе токарного инструмента смотрите на физические свойства запчасти. Цена — важный параметр, однако в случае работы со сложными материалами гораздо проще, надежнее потратить лишние деньги, чтобы получить рабочий станок. Скажем, твердосплавные напаянные пластинки будут бесполезны для обработки высокопрочных материалов, поэтому их покупать бесполезно.

Черт.2

Черт.2

Таблица 2

Размеры, мм

| Сечение резца | Наибольший диаметр отрезка | ||

| 6х6 | 1,5 | 10 | |

| 8х8 | 5 | 2,0 | 12 |

| 10х10 | |||

| 12х12 | 8 | 16 | |

| 16х10 | 3,0 | 30 | |

| 20х12 | 12 | ||

| 4,0 | 35 | ||

| 25х16 | 14 | 3,0 | 30 |

| 5,0 | 50 | ||

| 32х20 | 18 | 4,0 | 35 |

| 6,0 | 60 | ||

| 20х12 | 12 | 4,0 | 35 |

| 25х16 | 14 | 5,0 | 50 |

| 32х20 | 18 | 4,0 | 35 |

| 6,0 | 60 |

Текст документа сверен по: официальное издание Резцы. Конструкция и размеры. Часть 1: Сб. ГОСТов. — М.: ИПК Издательство стандартов, 2003

Канавочный резец — требования по ГОСТ

Технические характеристики КР оговариваются нормами ГОСТ, которые были приняты еще в СССР. Основным стандартом является документ ГОСТ 2209-82, а также его пересмотр от 1990 года. Также действует и ряд других нормативных документов — ГОСТ 18874-73, ГОСТ 18885-73, нормы СНиП и другие. Они оговаривают основные параметры канавочных резцов — геометрию, износостойкость, прочность, маркировку, качество резки, методики проверки. О выборе КР нужно помнить следующее:

- Большинство резцов, представленных на рынке имеют российское, китайское или европейское происхождение. Российские изделия отличаются неплохими техническими характеристиками, большим сроком годности, не требуют дополнительных требований по транспортировке или хранению. Еще один плюс — умеренная цена. Однако их рекомендуется применять для обработки обычных деталях при невысоких температурах.

- Если хотите обработать прочную и/или нагретую поверхность, то предпочтение следует отдать запчастям европейских производителей. Стоят они дороже, но и технические параметры у них лучше. К тому же они медленнее тупятся, легко хранятся, дольше выдерживают воздействие воды, химических веществ.

- С китайскими деталями ситуация гораздо сложнее. Многие китайские производители делают вполне качественные запчасти не уступают российским и даже европейским аналогам. А стоят они очень дешево. Однако в продаже все же много китайских низкокачественных резцов, поэтому выбирать детали нужно аккуратно. Имеет смысл закупать китайские изделия небольшими партиями (в случае плохих резцов Вы не потеряете много денег).

Направления резцов

В зависимости от того, в каком направлении начинает осуществляться движение инструмента, резцы делятся на два типа:

- Левый тип. Начало обработки начинается слева направо. Определить данный тип можно, положив левую руку на изделие. Большой отогнутый палец будет расположен со стороны режущей кромки резца.

- Правый тип. Подача выполняется справа налево. Для определения данного типа резца на него следует положить правую руку. Большой палец окажется на стороне режущей кромки инструмента.

Правила подбора, применения

В продаже есть много разновидностей канавочных резцов, которые могут отличаться по множеству параметров — конструкция, материал, технические свойства. При выборе купите запчасти на основе легированной стали, которая надежна, прочна, не требует частой заточки. Чтобы КР долго прослужил без заточки, придерживайтесь следующих советов:

- Учитывайте особенности материала перед обработкой (в этом поможет материаловедение). Скажем, для обработки нержавейки не стоит покупать КР на основе углеродистой инструментальной стали — инструмент будет быстро тупиться, поэтому Вам придется часто делать заточку.

- Изучите работу станка перед покупкой инструмента. Следует учитывать износ, количество оборотов, функционал станка и другие параметры. Если станок находится в аварийном состоянии, то сперва выполните его ремонт — и лишь потом приступайте к установке на него КР.

- Учитывайте температурный режим, при котором выполняется обработка заготовок. При повышении температуры материал расширяется, поэтому качество обработки и режущие свойства инструмента будут снижаться. На некоторые резаки наносится алмазное напыление — при нагреве оно выгорает быстро.

- В продаже есть монолитные и составные резцы. Первые стоят очень дешево, однако затачивать их тяжело и непрактично. Составные резцы дороже, однако и пользоваться ими гораздо легче, а затачивать их гораздо проще (справится начинающий токарь).

- При обработке также учитывайте характер, физические свойства заготовки. Ключевые параметры, на которые стоит обратить внимание — однородность поверхности, наличие углублений, мелких изъянов, глубина канавок, чистота и точность обработки.

Черт.1

Черт.1

Таблица 1

Размеры, мм

| Сечение резца | |

| 4х4 | 4 |

| 6х6 | |

| 8х8 | 6 |

| 10х10 | 8 |

| 12х12 | 10 |

| 16х16 | 12 |

2. Элементы конструкций и геометрические параметры отрезных резцов указаны на черт.2 и в табл.2.

Содержание

1 Область применения……………………………………………1

2 Нормативные ссылки…………………………………………..1

3 Технические требования…………………………………………3

4 Комплектность……………………………………………….5

5 Правила приемки……………………………………………..5

6 Методы контроля и испытаний………………………………………5

7 Требования безопасности………………………………………..9

6 Транспортирование и хранение……………………………………..9

in

ГОСТ 26613—2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЦЫ ТОКАРНЫЕ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН

Технические условия

Lethe tools with mechanically clamped changeable indexable inserts.Specifications

Дата введения — 2018—01—01

МЕТОДЫ КОНТРОЛЯ

4.1. Перед контролем поверхности должны быть очищены от смазки и загрязнений.

4.2. Наличие зазоров и их размер (пп.1.18, 1.19) проверяют визуально и щупами. Внешний вид резцов (пп.1.20, 1.23, 1.24) контролируют визуально.

4.3. Контроль параметров резцов осуществляют средствами контроля, имеющими погрешности измерения не более:

при контроле линейных размеров — значений, указанных в ГОСТ 8.051;

при контроле угловых размеров — 35% допуска на проверяемый угол;

при контроле формы и расположения поверхностей — 25% допуска на проверяемый параметр.

Допускается применение специальных средств контроля, погрешность измерения которых обеспечивает необходимую точность.

4.4. Контроль размеров резцов (п.1.8) осуществляют по эталонным пластинам, форма и размеры которых соответствуют ГОСТ 19043 — ГОСТ 19045, ГОСТ 19047, ГОСТ 19049 — ГОСТ 19051, ГОСТ 19056, ГОСТ 19057, ГОСТ 19062, ГОСТ 19064, ГОСТ 19067, ГОСТ 19069, ГОСТ 19070, ГОСТ 19072, ГОСТ 24255 или другой нормативно-технической документации.

Размеры радиуса закругления вершины резца должны соответствовать указанным в табл.3.

Таблица 3

мм

| 5,556; 6,35 | 0,4 |

| 9,525; 12,7 | 0,8 |

| 15,875; 19,05 | 1,2 |

| 25,40 | 2,4 |

Предельные отклонения линейных и угловых размеров эталонных пластин не должны превышать:

| диаметр вписанной окружности , мм | ±0,002 |

| толщина , мм | ±0,01 |

| радиус при вершине , мм | ±0,02 |

| угол при вершине | ±5′ |

| размер , мм | ±0,002 |

(Измененная редакция, Изм. N 1,4).

4.5. Контроль параметров шероховатости поверхностей деталей резцов (п.1.7) осуществляют сравнением с эталонами шероховатости или контрольными образцами, поверхности которых имеют предельные значения параметров шероховатости. Сравнение осуществляют при помощи лупы ЛП1-4 по ГОСТ 25706.

4.6. Контроль твердости (п.1.6) осуществляют в соответствии с ГОСТ 9013 приборами ТР по ГОСТ 23677.

4.7. Исключен.

4.8. Контроль перпендикулярности (п.1.11) осуществляют при помощи угломера по ГОСТ 5378 и поверочной плиты по ГОСТ 10905.

4.9. Контроль допуска плоскостности опорной поверхности державки (п.1.14) осуществляют при помощи лекальной линейки и набора щупов, изготовленных в соответствии с нормативно-технической документацией.

(Измененная редакция, Изм. N 1, 4).

4.10. Испытания резцов на средний и 95%-ный периоды стойкости, а также на работоспособность проводят на токарных станках, удовлетворяющих установленным для них нормам точности и жесткости.

Испытания должны проводить без охлаждения на следующих обрабатываемых материалах в зависимости от групп применения твердого сплава по ИСО:

сталь 45 или 50 ГОСТ 1050 твердостью 150…241 НВ — группа применения Р;

чугун марки СЧ 25 или СЧ 30 ГОСТ 1412 — твердостью 180…255 НВ — групп применения К и М.

(Измененная редакция, Изм. N 1, 3, 4).

4.10.1. Вершины резцов устанавливают по линии центров станка с допустимыми отклонениями, не более:

| для точения наружных поверхностей | 14 | ||

| для точения внутренних поверхностей | +1,0 мм | ||

4.10.2. Вылет режущей части резцов из резцедержателя не должен превышать:

| для точения наружных поверхностей | 1,2-1,3 | ||

| для точения внутренних поверхностей | 2,5 | ||

4.10.3. (Исключен, Изм. N 1).

4.10.4. Поверхности образца для испытаний должны быть предварительно обработаны до параметра шероховатости 12,5 мкм, радиальное биение — 0,1 мм. На заготовках в местах входа и выхода резца должна быть фаска величиной больше глубины резания.

4.10.5. Испытания резцов на работоспособность и стойкость в зависимости от марок материала режущей части и формы пластины должны проводиться на режимах, указанных в табл.4, с учетом поправочных коэффициентов по табл.5, 6, 6а, 6б.

Таблица 4

| Подгруппа применения по ИСО | Марка сплава | Износ по задней поверхности , мм | Глубина резания , мм | Скорость резания , м/мин ±10% | ||

| Подача , мм/об ±10% | ||||||

| Для сменных пластин форм | ||||||

| W, С, К, D, Т | S | Р, H, R | ||||

| Р01 | Т30К4 | 0,6 | 1,0 | 220 0,2 | 250 0,23 | 260 0,25 |

| Р10 | Т15К6 МС111 | 0,8 | 2,0 | 180 0,28 | 200 0,3 | 220 0,4 |

| Р20 | Т14К8,МС121, МС137 | 0,8 | 2,0 | 145 0,32 | 155 0,35 | 165 0,45 |

| Р30 | Т5К10, ТТ10К8Б, МС131,МС221 | 0,8 | 2,5 | 110 0,4 | 120 0,45 | 125 0,55 |

| Р40-50 | Т5К12, ТТ7К12, МС146 | 0,8 | 3,0 | 80 0,47 | 90 0,5 | 90 0,55 |

| К01 | BK2, ВК3, ВК3М, MC301 | 0,8 | 1,0 | 130 0,2 | 150 0,2 | 150 0,25 |

| K05 | BK60M, MC306 | 0,8 | 1,5 | 120 0,2 | 130 0,2 | 130 0,25 |

| K10 | BK6M, TT8K6, MC312 | 0,8 | 2,0 | 110 0,3 | 120 0,3 | 120 0,4 |

| K20 | BK6, BK4, MC318, MC321 | 0,8 | 2,0 | 100 0,3 | 100 0,3 | 110 0,4 |

| K30 | BK8 | 0,8 | 2,5 | 75 0,35 | 80 0,35 | 80 0,45 |

| M30 | BK10M, BK100M | 0,8 | 3,0 | 90 0,3 | 100 0,3 | 110 0,4 |

| P01-P10 | TH20 | 0,6 | 1,0 | 210 0,2 | 220 0,25 | 240 0,3 |

| P10-P20 | KHT16 | 0,6 | 2,0 | 190 0,2 | 210 0,25 | 230 0,3 |

| P30 | TB4 | 0,6 | 2,0 | 100 0,28 | 115 0,3 | 125 0,4 |

| P01* | B0K71, B013 | 0,4 | 1,0 | 350 0,2 | 400 0,25 | 420 0,3 |

| К01* | B0K71, B013 | 0,4 | 1,0 | 300 0,2 | 350 0,25 | 370 0,3 |

________________

* Испытания резцов с пластинами из керамики могут проводиться как при точении стали 45 или 50, так и чугуна СЧ 25 или СЧ 30.

Режимы резания при испытаниях могут выбираться по табл.4 соответственно для групп применения P01 или К01.

Примечание. Скорость резания при испытании сплава MC318 следует увеличить на 10%.

(Введено дополнительно, Изм. N 4).

При испытаниях расточных резцов поправочные коэффициенты должны быть: на скорость — 0,8, на подачу — 0,7.

Таблица 5

Поправочные коэффициенты на скорость резания (), и подачу () в зависимости от радиуса при вершине режущей пластины ()

| Обрабатываемый материал | Поправочные коэффициенты зависимости от радиуса при вершине , мм | |||||

| 0,4 | 0,8 | 1,2 | 1,6 | 2,4 | ||

| Сталь | 0,8 | 1,0 | 1,1 | |||

| 0,5 | 0,9 | 1,0 | 1,1 | 1,2 | ||

| Чугун | 0,8 | 1,0 | ||||

| 0,75 | ||||||

Таблица 6

Поправочные коэффициенты на скорость резания

в зависимости от твердости НВ обрабатываемого материала

| Обра- баты- ваемый мате- риал | Поправочные коэффициенты при твердости НВ | ||||||||||

| 150-160 | 161-170 | 171-180 | 181-185 | 186-195 | 196-205 | 206-215 | 216-225 | 226-235 | 236-245 | 246-255 | |

| Сталь | 1,25 | 1,22 | 1,16 | 1,12 | 1,04 | 1,0 | 0,96 | 0,93 | 0,9 | 0,86 | 0,6 |

| Чугун | — | — | — | 1,0 | 0,9 | 0,84 | 0,8 | 0,74 | 0,7 | 0,66 | — |

Таблица 6а

Поправочные коэффициенты на подачу

в зависимости от угла в плане

| Главный угол в плане | Поправочные коэффициенты на подачу для сменных пластин форм | ||

| W, С, К, D, Т | S | ||

| Сталь | 45° | 1,3 | 1,25 |

| 60°; 63° | 1,15 | 1,0 | |

| 75° | — | 1,0 | |

| 90°; 95° | 1.0 | — | |

| Чугун | 45°; 63° | 1,2 | 1,2 |

| 75° | — | 1,0 | |

| 90°; 95° | 1,0 | — | |

Испытания резцов, оснащенных пластинами с износостойким покрытием, проводят на режимах по табл.4 с учетом поправочного коэффициента на скорость резания :

1,25 — для однослойных покрытий;

1,3 — для многослойных покрытий.

Критерием затупления является износ по задней поверхности 0,5 мм.

Таблица 6б

Соответствие марок твердого сплава с покрытием подгруппы С применения по ИСО

| Подгруппа применения по ИСО | Марка твердого сплава с покрытием | |

| однослойным | многослойным | |

| Р20 | T14K8+TiN (КИБ), МС2210 Т5К10ГТ | МС2215, ВП1325 |

| Р30 | T5K10+TiN (КИБ), МС1460 | МС1465, ВП1455, ВП1255 |

| К20 | МС3210, ВК6ДТ | МС3215,ВП3115 |

| К30 | ВК8ГТ | ВП3325 |

Испытаниям подвергают типовые представители для групп типоразмеров резцов, характеризующихся единством способа крепления по ГОСТ 26476 и ГОСТ 27686, группы инструментального материала и формы режущей пластины по ГОСТ 19042.

Испытания на работоспособность должны проводить на режимах резания по табл.4-6а в течение 3 мин. После испытаний крепление пластин не должно быть нарушено, на пластинах не должно быть выкрашиваний и резцы должны быть пригодны для дальнейшей работы.

(Измененная редакция, Изм. N 3, 4).

4.10.6, 4.10.7. (Исключены, Изм. N 1).

4.10.8. Сливная стружка (прямая или спиральная лента длиной более 150-250 мм) не допускается. При ее появлении для резцов способа крепления С необходимо подобрать стружколом, обеспечивающий дробление.

4.10.9. Режимы резания для резцов, оснащенных режущими пластинами с износостойкими покрытиями, соответствуют режимам резания, указанным для резцов с режущими пластинами из марки материала основы.

4.10.10. (Исключен, Изм. N 1).

4.10.11. Приемочные значения среднего и 95%-ного периодов стойкости для выборки из 5 резцов должны быть не менее приведенных в табл.7.

Таблица 7*

_________________

* Таблицы 8, 9, 10. (Исключены, Изм. N 4).

| Группа инструментальных материалов | Приемочные значения периодов стойкости, мин | |

| среднего | 95%-ного | |

| Пластины из вольфрамовых твердых сплавов без карбидов тантала и ниобия (группы ТК и ВК) | 17 | 9 |

| Пластины из вольфрамовых твердых сплавов с карбидами тантала и ниобия (группы МС и ТТК) | 17 | 11 |

| Пластины из безвольфрамовых твердых сплавов (группы ТН, КНТ, ТВ) | 17 | 7 |

| Пластины из керамики | 23 | 11 |

(Измененная редакция, Изм. N 3, 4).

4.10.12. (Исключен, Изм. N 4).

Используемые маркировки

Обозначение резцов канавочных имеет кодировку, которая дает полное определение геометрических параметров инструмента, занесенных в таблицы нормативных документов. Основная маркировка изделий упоминает такие параметры, как сплав с процентным соотношением компонентов металла в сплаве. Например, если взять резец Т5К10, то здесь будет сплав на основе группы титановольфрамовой, где карбида титана до 5 %, а кобальта до 10 %.

Для подбора режущих канавочных изделий недостаточно знать только состав сплава, нужно исходить из всех параметров, которые оговорены ГОСТом.

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия. обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «ВНИИИНСТРУМЕНТ» (ОАО «ВНИИИНСТРУМЕНТ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 95 «Инструмент»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 ноября 2016 г. N9 93-П)

За принятие проголосовали:

| Кратки наименование страны па МК (ИСО Э1вв) 004-9? | Код страны no МК (ИСО 316в) 004- 97 | Сокращенное наименование национального органа по стандартизации |

| Белврусь | BY | Госстандарт Республики Беларусь |

| Грузия | GE | Грузстандврт |

| Киргизия | KG | Кыргызствндврт |

| Россия | RU | Росстандарт |

| Таджикистан | TJ | Таджикстандарт |

| Узбекистан | uz | Узствндврт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 марта 2022 г. № 133-ст межгосударственный стандарт ГОСТ 26613—2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2022 г.

5 ВЗАМЕН ГОСТ 26613—85

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также е информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

© Стандартинформ. 2017

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен. тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

ГОСТ 26613—2016

ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки — по ГОСТ 23726.

3.2. 3.3. (Исключены, Изм. N 1, 4).

3.4. Испытания для контроля 95%-ного и среднего периодов стойкости должны проводить не менее чем на 5 резцах одного типоразмера одной вершиной режущей пластины для каждой группы инструментальных материалов по табл.2а.

(Измененная редакция, Изм. N 1, 3, 4).

3.5. Периодичность испытаний для контроля 95%-ного периода стойкости — 1 раз в год, среднего периода стойкости — 1 раз в 3 года.

(Измененная редакция, Изм. N 3, 4).