Канавочные резцы (называемые также прорезными) благодаря особенностям их конструкции относят к многофункциональным инструментам, с помощью которых можно формировать канавки на заготовках цилиндрической и конической конфигурации. Такие технологические операции (в особенности связанные с радиальной проточкой) характеризуются значительными нагрузками, которые успешно переносит резец данного типа, отличающийся высокой жесткостью конструкции. Более того, резцы канавочного типа с успехом используются для выполнения осевой проточки и подрезки торцов, что делает их универсальными токарными инструментами.

Канавочные резцы для внутренних и наружных канавок с механическим креплением сменных режущих пластин

Целесообразно использовать канавочные токарные резцы для получения детали сложной конфигурации. Универсальность резцов данного типа в таких случаях позволяет минимизировать количество используемых инструментов и сократить время на переналадку оборудования. Примечательно и то, что применение канавочного резца при выполнении многих технологических операций позволяет формировать поверхности с более высокими качественными характеристиками, чем при использовании обычного токарного инструмента.

Особенно удачным является использование канавочного резца при создании на поверхности заготовок широких канавок. При выполнении данной технологической операции такой инструмент демонстрирует исключительную стойкость, износ его режущей пластины происходит равномерно даже при выполнении большого количества проходов. Что также важно, при использовании канавочного резца хорошо контролируется процесс стружкоотделения.

Требования к резцам канавочного типа, которые выпускаются в большом разнообразии типоразмеров, оговариваются положениями ГОСТа 18874-73.

Геометрические параметры и размеры инструмента

Конструкция любого канавочного резца характеризуется его геометрическими параметрами.

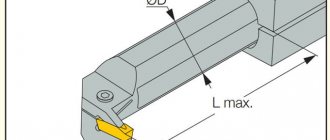

- Геометрия корпуса или державки: L – длина тела, B и H – размеры сторон поперечного сечения.

- Расположение режущего элемента в корпусе. Гнездо под пластину может занимать всю ширину корпуса или один из углов. В последнем случае ширина гнезда обозначается литерой n. Пластина может быть посажена в гнездо под некоторым углом к корпусу.

Форма рабочей режущей пластины: l – длина рабочей части резца, b – высота тела пластины, S – толщина.

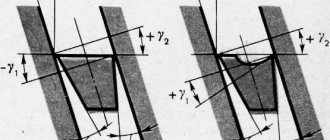

Клинок для резания заготовки также имеет свои параметры, выраженные в углах.

- «Гамма» отображает угол передней заточки – это главный элемент режущей кромки.

- «Альфа» – задний главный угол заточки.

- «Альфа» с индексом 1 – задний угол вспомогательного назначения.

- «Лямбда» – угол, под которым режущая кромка имеет наклон.

- «Фи» – угол главного назначения, расположенный в плане.

- «Фи» с индексом 1 – угол вспомогательного назначения, расположенный в плане.

Черт.3

Тип 3

______________

* На длине не менее шага резьбы.

Черт.3

Таблица 5

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25422-90, ГОСТ 25412-90 | |||||||

| 0,60 | 11,3 | 0,75 | 48010 | |||||

| 0,96 | 1,00 | |||||||

| 20х12 | 1,33 | 15,3 | 1,25 | 18,0 | 48030 | |||

| 1,56 | 1,75 | |||||||

| 25х16 | 0,25 | 1,93 | 16,9 | 2,00 | 22,0 | 48050 | ||

| 2,67 | 2,50 | |||||||

| 13,0 | 3,39 | 18,9 | 3,00 | 29,0 | 48090 | |||

| 32х20 | 4,12 | 3,50 | ||||||

| 18,0 | 5,32 | 23,7 | 5,00 | 28,5 | 48130 | |||

| 40х25 | 0,50 | 22,0 | 6,78 | 10,0 | 30,7 | 6,00 | 37,0 | 32230 |

| 28,0 | 8,24 | 12,0 | 34,7 | 7,00 | 32250 |

Используемые маркировки

Обозначение резцов канавочных имеет кодировку, которая дает полное определение геометрических параметров инструмента, занесенных в таблицы нормативных документов. Основная маркировка изделий упоминает такие параметры, как сплав с процентным соотношением компонентов металла в сплаве. Например, если взять резец Т5К10, то здесь будет сплав на основе группы титановольфрамовой, где карбида титана до 5 %, а кобальта до 10 %.

Для подбора режущих канавочных изделий недостаточно знать только состав сплава, нужно исходить из всех параметров, которые оговорены ГОСТом.

Черт.2

Тип 2

_______________

* На длине не менее шага резьбы.

Черт.2

Таблица 3

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25398-90 | |||

| 10х10 | 11150 | |||

| 12х12 | 10,5 | |||

| 16х16 | 13,5 | 11190 | ||

| 20х20 | 12,5 | 11,5 | 17,5 | 11210 |

| 25х25 | 16,0 | 15,0 | 22,0 | 11230 |

Таблица 4

мм

| Шаг резьбы | 0,75 | 0,80 | 1,00 | 1,25 | 1,50 | 1,75 | 2,00 | 2,50 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | 5,50 | 6,00 |

| 0,050 | 0,055 | 0,072 | 0,090 | 0,110 | 0,125 | 0,145 | 0,18 | 0,215 | 0,250 | 0,288 | 0,325 | 0,360 | 0,400 | 0,430 |

ГОСТы канавочных резцов

На канавочные резцы разных модификаций разработаны нормативные документы:

- ГОСТ 18874-73 регламентирует стандарты на оснастку назначения отрезного и прорезного, где оговорены размеры и конструкция инструмента, который изготовлен из быстрорежущей стали.

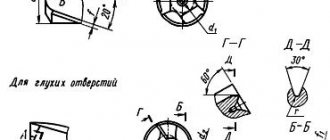

- ГОСТ 18885-73 описывает конструктивные особенности канавочных резцов для изготовления резьбы, которые снабжены твердосплавными пластинами.

- ГОСТ 18884 – 73 – этот нормативный акт дает указания по размерам и конструкции отрезных резцов для токарных работ, пластины у которых имеют напайки из твердых сплавов.

- ГОСТ 28978-91 – документ определяет стандарт по канавочным режущим инструментам сборной конструкции.

Черт.1

Тип 1

_______________

* На длине не менее шага резьбы.

Черт.1

Таблица 1

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25398-90 | |||

| 16х10 | 13,5 | 15,5 | 11130 | |

| 20х12 | 15,0 | 16,0 | 19,0 | 11190 |

| 25х16 | 18,6 | 20,0 | 22,5 | 11210 |

| 32х20 | 23,3 | 26,0 | 29,0 | 11230 |

Таблица 2

мм

| Шаг резьбы | 0,50 | 0,75 | 0,80 | 1,00 | 1,25 | 1,50 | 1,75 | 2,00 | 2,50 | 3,00 | 3,50 | 4,00 | 4,50 | 5,00 | 5,50 | 6,00 |

| 0,072 | 0,108 | 0,115 | 0,144 | 0,180 | 0,216 | 0,252 | 0,288 | 0,360 | 0,432 | 0,504 | 0,576 | 0,648 | 0,720 | 0,792 | 0,870 | |

| 0,047 | 0,079 | 0,085 | 0,113 | 0,146 | 0,179 | 0,213 | 0,249 | 0,317 | 0,389 | 0,459 | 0,529 | 0,601 | 0,670 | 0,742 | 0,812 |

Рекомендации по выбору резцов канавок

При выборе канавочного резца следует руководствоваться следующими соображениями:

- В первую очередь анализируют чертеж, по которому будет изготавливаться деталь. На чертеже указаны все параметры канавок: ширина, глубина, форма, а также нормативы по точности изготовления, возможные допуски.

- Металл, из которого изготовлена деталь. Для твердосплавных металлов берут соответствующие резцы с твердосплавным лезвием, для мягких металлов – обычные канавочные.

- При выборе инструмента для нарезания канавок внутри отверстия важен диаметр державки и величина выступающей кромки ножа. Здесь тоже целесообразней применять твердосплавную оснастку.

- Оборудование для проведения операций. Выбор канавочного резца определяется в этом случае в зависимости от возможных режимов работы станка, конфигурации и типа резцедержателя.

- Особенности технологического процесса. Техпроцесс может влиять на скорость обработки изделия. Чем скорость выше, тем более крепкую и выносливую канавочную оснастку нужно применять для достижения целей обработки.

- Предусмотрена ли смазка зоны обработки во время проведения операции. Смазка положительным образом влияет на работу, снимая часть нагрузки с канавочного инструмента и давая возможность тем самым применять более простую оснастку.

Геометрия и размеры резцов канавочного типа

Поскольку резцы канавочного типа испытывают значительную нагрузку в процессе выполнения обработки, что определяет повышенные требования к их жесткости, их изготавливают с напаиваемыми твердосплавными пластинами, характеристики которых оговариваются в ГОСТе 2209-82. Требования же к самому резцу, как сказано выше, приведены в ГОСТе 18874-73.

Основная особенность геометрии резцов канавочного типа состоит в том, что форма их режущей части должна точно соответствовать форме канавки, которую планируется получить с их помощью. Канавки, создаваемые на поверхности заготовки, как правило, имеют небольшую ширину. Соответственно, режущая часть инструмента, с помощью которого их формируют, тоже достаточно узкая, что делает ее очень уязвимой к механическим повреждениям. Кроме того, рабочая головка с каждой боковой стороны имеет сужение по направлению к державке (на 1–2 градуса). Такое сужение боковых сторон режущей части необходимо для того, чтобы уменьшить их трение о стенки формируемой канавки.

Геометрические параметры канавочного резца

Чтобы повысить прочность режущей головки канавочного токарного инструмента, ее высоту делают значительно больше, чем ширину. Для этого также необходимы небольшой передний угол и заточка режущей кромки с небольшим радиусом (криволинейная). Оптимальными величинами углов резания для резцов канавочного типа являются 15–250 (передний), 8–120 (задний).

Ширину рабочей части канавочного инструмента, которая, согласно требованиям ГОСТа 18874-73, может варьироваться в широком диапазоне, выбирают в зависимости от того, какой ширины канавку необходимо сформировать на наружной или внутренней поверхности обрабатываемой заготовки.

Особенности токарной обработки с использованием канавочного резца

Режимы резания при использовании резцов канавочного типа имеют некоторые отличия от режимов обработки заготовки токарными инструментами других типов. Так, за глубину резания принимается величина, равная ширине формируемой канавки, а подачу инструмента за один оборот детали измеряют в направлении, перпендикулярном ее оси. Величину подачи в зависимости от материала, из которого изготовлена режущая часть канавочного инструмента, выбирают в пределах 0,07–0,2 мм/об, а скорость резания – 15–180 м/мин.

На поверхности заготовки можно получать канавки нескольких видов.

- Узкие канавки, ширина которых соответствует ширине режущей части инструмента, выполняются за один проход резца, который подается вручную. Перед этим на поверхности детали определяют точное место расположения канавки, а затем выставляют напротив этого места резец и осуществляют его подачу.

- Канавки на уступах и торцах детали выполняются по такому же принципу, их диаметр выставляют при помощи лимба поперечной подачи, а глубину – по лимбу продольного перемещения суппорта.

- Широкие канавки делают за несколько проходов по следующей схеме. Сначала определяют место расположения правого края канавки и выставляют напротив данного места резец. При помощи поперечной подачи резец врезают в деталь на глубину, которая на 0,5 мм меньше глубины нарезаемой канавки (такой припуск оставляют на чистовую обработку). Затем при помощи продольной подачи канавочный инструмент начинают перемещать к левому краю нарезаемой канавки, граница которого предварительно намечена. После того как черновая канавка сформирована, ее дно обрабатывают начисто – на требуемую глубину, осуществляя продольную подачу резца слева направо. В том случае, если необходимо сформировать канавку с очень точным расположением ее левого и правого краев, при черновой обработке на них также могут быть оставлены припуски, которые затем снимаются при помощи поперечной подачи канавочного или подрезного резца.

Виды работ, производимых канавочными резцами

Что такое резец для токарного станка по металлу?

Данный инструмент представляет собой изделие, элементы которого осуществляют токарную обработку металлических заготовок на металлообрабатывающем оборудовании. Конструкция резца содержит:

- Державку. Данный элемент необходим для фиксации изделия. Поперечное сечение может быть квадратным и прямоугольным.

- Рабочую головку. Она осуществляет обработку металлической заготовки на станке. Изготавливается форма данного элемента резака из нескольких плоскостей. Работу выполняют режущие кромки, заточенные под определенным углом. Заточка резцов для токарного станка по металлу зависит от того, какими характеристиками обладает материал заготовки и какой производится тип обработки.

Маркировка и производители

Описание канавочных токарных резцов будет неполным без упоминания маркировки, по которой определяется состав материала их режущей части. Например, резец Т5К10 выполнен из твердого сплава титановольфрамовой группы, в котором содержится 5% карбида титана и 10% кобальта. Аналогично расшифровывается и маркировка изделий, выполненных из других материалов.

Наиболее известными производителями канавочных токарных резцов являются:

- Днепропетровский завод промышленных инструментов (Украина);

- (Украина);

- Компания Zenitech (Швейцария);

- Компания Proma (Чехия);

- Компания Itertool (Китай).

Основные размеры и материалы

Резец токарный канавочный в общем случае не длиннее 270 мм, ширина рабочей головки варьируется от 2 до 10 мм, толщина и высота в случае с прямоугольным и квадратным сечением стержня достигает 50 мм. При работе на станках с низкими оборотами для изготовления резцов используется углеродистая инструментальная сталь, легированная позволяет ускорить выполнение операций. На больших скоростях может быть использована высоколегированная сталь, скорость возрастает до полутора раз, инструмент может выдерживать повышение температурного режима.

Пластины для точения канавок в составных резцах могут быть из различных материалов:

- твердосплавные напаянные;

- металлокерамические на базе соединений из кобальта с титаном и вольфрамом;

- минералокерамическими, применяются в основном для обработки деталей высокой прочности, устойчивы к высоким температурам, но хрупкие и дорогие;

- алмазные, очень прочные, но при высоких температурах выгорают;

- эльборовые, на базе нитрида бора, хорошо держат температуру, могут обрабатывать высокопрочные материалы.

Для каждого из вышеперечисленных материалов характерны особенности применения, при выборе цена не является главным аргументом – можно купить много дешевых, которые не смогут заменить несколько дорогих, но оптимальных по параметрам. Токарные канавочные резцы – дорогой инструмент, его правильный подбор сэкономит финансы и не нарушит технологический цикл производства.

Конструкция

Абсолютно все варианты, от наиболее распространенных до весьма специфических, состоят из двух следующих ключевых частей:

- державка, со строго определенным сечением, форма которого или прямоугольная, или квадратная, – для надежной фиксации в оборудовании;

- головка, с несколькими используемыми плоскостями и кромками (каждую из которых рассмотрим ниже) – для непосредственной обработки материала (будь то легированная сталь, чугун или какой-то другой).

По геометрии выделяют следующие способы исполнения:

- прямые – обе его вышеназванные составляющие располагаются либо параллельно, либо на одной оси;

- изогнутые – со слегка заметным искривлением профиля внутрь;

- отогнутые – с очевидным загибом, доходящим до почти зигзагообразной формы;

- оттянутые – головка по своей ширине уже державки и размещена либо симметрично по оси, либо со смещением, направо или налево.

Также абсолютно все актуальные сегодня типы резцов для токарных станков могут похвастаться определенной геометрией поверхностей, к взаимному расположению которых мы и переходим.

Плоскости

Выделяют три:

- Основная – параллельна опорной и, соответственно, вектору подачи инструмента, который может располагаться как продольно, так и поперечно.

- Плоскость резания – перпендикулярна предыдущей, в себя включает главную кромку, идет по касательной по отношению к заготовке.

- Главная секущая – проходит через основную кромку, перпендикулярна по своей роли к проекции.

Добавьте сюда же вспомогательную, которая секущая и расположена под углом в 90 градусов к соответствующей ей грани.

Важно, чтобы размеры оставались в пределах стандартного ряда, то есть не превышали 160Х100 – 630х1000 для инструментов прямоугольного сечения и 40Х40 – 400Х40 – для квадратного.

Углы резца

Их параметры зависят от разновидности и условий использования рассматриваемого нами элемента, а также от твердости материала его исполнения и характеристик обрабатываемых заготовок. Последние, в свою очередь, определяют остроту головки, а значит могут быть:

- Главные (по размещению плоскостей):

- передний задает степень деформации при воздействии, эффективность теплоотвода, прилагаемое усилие; должен уменьшаться с увеличением твердости поверхности детали;

- задний – влияет на силу трения, скорость износа, качество выполнения конечной технологической операции.

- заострения – обуславливает прочность оснастки;

- резания – определяет глубину проникновения.

- основной – задает количество и объем снимаемой стружки;

- вторичный – непосредственно влияет на степень шероховатости, которая при его уменьшении пропорционально снижается.

Это интересно: Хромирование пластика в домашних условиях: технология и советы