- Прямые проходные токарные резцы и их назначение

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

Изображение №1: конструкция токарного резца

Нюансы подбора резца

При покупке режущих инструментов необходимо обращать внимание на следующие критерии:

- Разновидность режущего инструмента. Разные типы резцов отличаются формой профиля, определяемый техническими особенностями твердосплавных пластин.

- Размерные характеристики. Различные габариты изделий, обрабатываемых на токарном станка, определяютразмеры режущего инструмента. К современным типам резцов можно подобрать заготовки с отличительными размерными характеристиками.

- Значение заднего угла. Этот показатель влияет на точность чистовой обработки материала. Чистота нарезания поверхности прямо пропорциональна значению заднего угла. Этот параметр учитывается при токарной обработке металлических заготовок с мягкими поверхностями.

- Класс точности. Данный параметр используется для расчета точности выполненной нарезки. Согласно ГОСТу 9253-59, установлены 3 основных класса точности для пластин. При измерении этого параметра можно производить нарезание заготовок инструментами с различными значениями допуска.

Если не учитывать эти критерии, то резьбовые резцы не смогут прочно закрепиться на токарном станке и производить точную обработку металлических деталей.

Во время приобретения режущих инструментов важно правильно выбрать пластины. Эти детали изготавливаются из твердых металлических сплавов. Соотношение металлов определяет особенности эксплуатации режущего инструмента. Существует 2 основных разновидности пластин:

- С повышенной прочностью. Они устойчивы к воздействию вибраций, ударов и других физических нагрузок, возникающих во время нарезания. Рекомендуется приобретать эту категорию пластин, если требуется отрезать большое количество металла с обрабатываемого изделия.

- С увеличенной теплостойкостью. Они могут переносить высокие температуры, возникающие во время длительной обработки заготовок и воздействия силы трения. Теплостойкие пластины фиксируются механическим методом. Они применяются при работе на высоких скоростях.

Материалы изготовления указываются на маркировке твердосплавных пластин. Каждому сплаву соответствует уникальное изображение. При изготовлении режущих деталей обязательно используют вольфрам, обладающий высокой прочностью и устойчивостью к большимперепадам температур. Дополнительно могут применяться карбид титана или кобальт. Пластины из керамических материалов используются во время проведения чистовой или получистовой обработки металлических изделий. Они могут применяться для нарезания заготовок из жаропрочных сплавов. Процентное соотношение этих компонентов определяет категорию сменных пластин. На маркировке титан обозначается буквой “Т”, кобальт – символом “К”. Пример маркировки: Т14К7 (процентное содержание карбида титана – 14%, кобальта – 7%).

Для больших объемов токарных работ рекомендуется приобретать набор токарных резцов со сменными пластинами, что позволит быстро настраивать инструмент во время проведения различных технологических операций. При выборе наборов важно учитывать марку производителя. Наибольшей популярностью на рынке пользуются сменные пластины от следующих компаний:

- ООО “Инструмент-Сервис”: украинская компания, изготавливающая детали для режущих инструментов.

- Интерпайп: является крупнейшей организацией по изготовлению трубных и резьбовых соединений на территории Восточной Европы. Продукция производится на Новомосковсокм трубном заводе, расположенном в украинском городе Днепр.

- BDS-Machinen: немецкая компания, производящая устройства и детали для магнитных сверлильных станков.

- Proxxon: организация, разрабатывающая детали для нарезания малогабаритных заготовок. Производство осуществляется на территории Германии.

- Ceratizit: фирма по производству металлорежущих инструментов и их основных комплектующих. Штаб-квартира находится на территории Люксембурга.

Стоимость набора токарных резцов зависит от затрат производителя и финансовой политики поставщиков. Наибольшей ценой обладают импортные детали. Средняя цена набора составляет 15 000 руб. Дополнительно можно приобретать отдельные виды пластин. Их средняя цена равняется 164 руб.

Геометрия токарных резцов

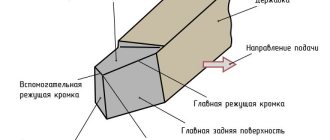

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Конструкция токарного резца

Основой резца является стержень, закрепляемый в резцедержателе. В передней части стержня установлен режущий элемент — головка. Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

Классификация резцов

Токарные резцы различаются:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая часть токарных резцов может быть изготовлена из углеродистых и твердосплавных сталей («Победит»), алмазных и минералокерамических материалов.

Определить рабочее направление резца просто. При установке режущая кромка должна быть направлена к обрабатываемой детали.

Типы токарных резцов

Проходные. Применяются для обработки внешних цилиндрических поверхностей. Выполняются для рабочего прохода в обоих направлениях. Отогнутый проходной резец может обрабатывать торцы при поперечной подаче.

Проходные упорные. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

Подрезные. Протачивают ступенчатый профиль детали, подрезают торцы, буртики, способны обрабатывать внешние цилиндрические поверхности. Твердосплавная режущая часть выполняется методом напайки на основание.

Расточные. Увеличивают (растачивают) диаметр отверстий, подготовленных сверлением. Расточка осуществляется в несколько приемов с образованием на торце ступенчатой поверхности. Затем, используя поперечную подачу, срезают ступеньки до образования перпендикулярных поверхностей.

Отрезные. Отделяют готовую деталь от заготовки, протачивают канавки, пазы. Обработка ведется под прямым углом к детали рабочей частью, выполненной из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы проводится резьбовыми резцами. Фасонные точат поверхности сложной формы и канавки.

Револьверно-автоматные резцы

Применяются на токарно-револьверных станках-автоматах при серийном производстве.

Резцы продольного точения. Автоматные резцы из быстрорежущей стали выполняются напайкой или механическим креплением режущей части к стержню. Инструмент, в зависимости от установки по отношению к детали, бывает радиальным и тангенциальным, что обеспечивается специальной заточкой, а также конструкцией державки, установленной в револьверной головке. Поворачивая державку, резцы устанавливаются под различными углами по отношению к обрабатываемой детали.

Читать также: Управление двигателем стиральной машины схема

Прорезные и отрезные резцы. Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

- Первый — способ крепления режущей пластины.

- Второй — ее форма.

- Третий — тип резца.

- Четвертый — задний угол режущей пластины.

- Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

- Шестой — высота державки.

- Седьмой — ширина ее хвостовой части.

- Восьмой — общая длина резца.

- Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

Режимы резания

Режимы резания – совокупность параметров, определяющих условия обработки деталей при помощи токарного резца. На процесс нарезания влияют следующие факторы:

- Скорость резания –путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки в единицу времени. Измеряется в м/мин или в м/с. На чертежах обозначается латинской буквой V.

- Подача – путь, пройденный режущей кромкой за 1 ход или оборот обрабатываемой заготовки. Измеряется в мм/об. На чертежах маркируется латинским символом S.

- Глубина резания – расстояние между обработанной и обрабатываемой поверхностями. Она показывает величину снимаемого слоя металла. На схемах обозначается латинской буквой t.

- Площадь сечения срезаемого слоя – произведение глубины резания на подачу. Является номинальной величиной и влияет на наличие шероховатостей. На схемах обозначается латинским символом f.

Данные параметры являются табличными значениями и указаны в ГОСТ 25762—83.

Скачать ГОСТ 25762-83

Каждой разновидности режущих инструментов с механическим креплением пластин соответствуют дополнительные режимы резания. Отрезные резцы осуществляют поперечные движения, расточные двигаются продольно относительно поверхности обрабатываемой детали. Во время работы средняя скорость режущих кромок составляет десятые доли мм. Подача равняется 0,1 мм/об.