Построение технологического процесса фрезерной обработки

Содержание технологического процесса.

На завершающем этапе обучения молодой рабочий в пределах своей профессии должен уметь самостоятельно разрабатывать технологический процесс, уровень технической грамотности которого служит одним из основных показателей квалификационной зрелости фрезеровщика.

Работа по построению технологического процесса включает выбор рационального технологического маршрута, приспособлений, инструментов, режимов резания и расчет основного времени на выполнение каждого перехода.

Технологический маршрут разрабатывается на основании общих правил и принципов, подробно рассмотренных ранее, а также сведений о выполнении различных операционных фрезерных работ. Приспособления, режущие и измерительные инструменты выбирают соответственно принятым способам установки заготовок на станке, способам обработки поверхностей и требуемой точности. При этом следует учитывать тип производства. В единичном и мелкосерийном производствах в основном используются приспособления и инструменты общего назначения, предусмотренные действующими стандартами и нормалями машиностроения. Для средне- и крупносерийного производств характерно применение универсально-наладочных, универсально-сборочных и многоместных приспособлений, специальных фасонных фрез и жестких контрольно-проверочных инструментов (пробок, скоб, шаблонов). В массовом производстве используется главным образом специальная оснастка для каждой технологической операции. Режим резания назначают, руководствуясь правилами, изложенными ранее.

Основное (машинное) время Tо

, непосредственно расходуемое на процесс резания, рассчитывается (в минутах) для каждого перехода по формуле

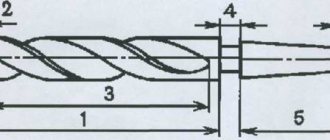

где L — расчетная длина обработки, мм; sм — минутная подача, мм/мин; к — количество одновременно обрабатываемых заготовок; i — число проходов.

В свою очередь расчетная длина обработки

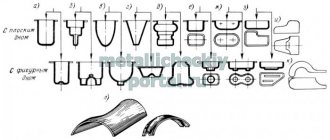

определяется как сумма (рис. 174):

где l — длина обрабатываемой поверхности в направлении подачи, мм; l1 — величина врезания фрезы, мм; l2 — величина перебега фрезы, мм.

Длина врезания

определяется по следующим формулам:

для цилиндрических и дисковых фрез (рис. 174, а)

для торцовых фрез при симметричном фрезеровании (рис. 174, б) для торцовых фрез при несимметричном фрезеровании (рис. 174, в) для концевых фрез при обработке пазов и уступов (рис. 174, г)

Величина перебега l2

учитывается только при фрезеровании открытых поверхностей и принимается в пределах 2…4 мм.

Оформление технологического процесса.

В соответствии с ЕСТД (ГОСТ 3.1108—74) комплектность и формы технологической документации устанавливаются в зависимости от типа и характера производства. Основным технологическим документом для всех типов производств является маршрутная карта (ГОСТ 3.1105—74), которая для серийного и массового производства дополняется операционными картами (ГОСТ 3.1404—74), содержащими все необходимые сведения для осуществления технологических операций. При необходимости к операционным картам могут прилагаться карты эскизов, в которые заносятся поясняющие эскизы и схемы обработки и контроля.

Для развития технологического мышления молодого рабочего целесообразно пользоваться учебной формой технологической карты (см. табл. 18), включающей все основные сведения и иллюстрации к ним из вышеуказанных карт.

Правила заполнения граф 1…5 технологической карты, содержащих сведения о технологическом маршруте, рассматривались ранее. В графе «Приспособления» указываются наименования применяемых приспособлений. В графе «Инструменты» приводятся типы фрез, их материал и основные размеры — диаметр и число зубьев. При обозначении измерительных инструментов следует пользоваться их стандартным наименованием и маркировкой, приводимыми в справочниках.

При занесении в карту режимов резания необходимо указывать фактическую скорость резания, подачу и частоту вращения, принятые по станку.

Расчетная длина обработки L принимается как общая величина для всех одновременно обрабатываемых заготовок и определяется по формуле (60). Основное время To рассчитывается по формуле (59) на одну деталь.

Рассмотрим конкретный пример построения технологического процесса фрезерной обработки направляющей плиты (табл. 18).

Исходные данные: чертеж детали; заготовка — поковка прямоугольного сечения 85x33x133 мм из стали 45; количество деталей в партии—10 шт.; станок — вертикально-фрезерный модели 6Р12П.

Разработку технологического процесса начнем с построения технологического маршрута согласно логической схеме.

На 1-й стадии изучим исходные данные.

По чертежу определим технические требования, предъявляемые к точности обработки детали. Плита имеет два направляющих уступа по форме «ласточкин хвост», два неглубоких паза шириной 25 и 50 мм, закрытый глухой паз шириной 14 мм и два скоса 4×45°. Размеры 14, 12 и 60 ограничены предельными отклонениями. Остальные размеры без допусков должны удовлетворять 14-му квалитету: охватывающие — по H14, охватываемые — по h14.

Точность геометрической формы установлена чертежом только для основной базовой плоскости детали и поверхностей направляющих уступов, неплоскостность которых не должна превышать 0,1 мм. Погрешности формы остальных поверхностей услрвно принимаются не более 1/2 допуска соответствующего размера.

Точность взаимного расположения поверхностей оговорена чертежом для направляющих уступов. Их несимметричность к боковым поверхностям детали и непараллельность к основной базовой плоскости А не должны соответственно превышать 0,2 и 0,1 мм.

Шероховатость (высота неровностей), указанная на контуре чертежа, Rz=20 мкм. Неровности прочих поверхностей не более Rz=80 мкм.

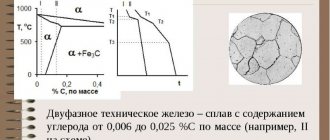

Деталь термообработке не подвергается, следовательно, ее полная обработка с учетом невысокой точности может быть выполнена на фрезерном станке. Материал детали — качественная конструкционная углеродистая сталь марки 45 твердостью в отожженном состоянии не более HB197.

Размеры заготовки обеспечивают достаточный припуск на обработку — 2,5 мм на сторону.

Небольшая величина партии деталей (10 шт.) и их разовое изготовление позволяют сделать заключение о необходимости пооперационного построения технологического процесса с невысокой степенью расчленения.

Техническая характеристика станка модели 6Р12П с поворотной шпиндельной головкой приведена в таблице данной ранее. В механизме продольного перемещения стола станка предусмотрена регулировка зазоров в винтовой передаче.

На второй стадии технологической подготовки выбираем способы обработки поверхностей, технологические базы и способы установки заготовок на станке.

В соответствии с общим принципом наибольшей производительности и с учетом типа станка обработку габаритных плоскостей будем выполнять торцовыми фрезами, прямоугольные уступы, пазы и скосы — концевыми фрезами, оснащенными твердым сплавом. Для обработки направляющих уступов с углом 60° и прорезей будут использованы соответственно угловые и прорезные фрезы из быстрорежущей стали.

Руководствуясь правилами выбора технологических баз, вначале выполняем обработку наибольшей по площади поверхности заготовки, которая в дальнейшем будет использована в качестве основной базы. Для получения правильного расположения направляющих уступов к основной базе детали их обработку целесообразно осуществить за одну установку на станке.

Соответственно выбранным базам, а также учитывая небольшие размеры и сравнительно несложную форму детали, установку заготовок на станке будем выполнять в поворотных станочных тисках, снабженных клиновыми накладными губками.

На третьей стадии построения технологического маршрута устанавливаем количество и содержание операций.

Учитывая небольшую партию обрабатываемых деталей и общие правила комплектования операций, технологический маршрут делим на 12 операций, содержание которых приведено в табл. 18.

Остальные графы технологической карты заполняем согласно ранее изложенным правилам. В качестве примера рассмотрим эти действия для I—2 операций.

Заготовку закрепляем в поворотных станочных тисках с клиновыми накладными губками. Диаметр торцовой фрезы определяем по формуле (7):

По стандарту выбираем фрезу D=125 мм и z=8, оснащенную твердым сплавом Т15К6.

Для контроля плоскостей используем штангенциркуль ШЦ-1, лекальную линейку и образцы шероховатости.

Обработку плоскостей выполняем за один проход с шириной фрезерования B=85 мм и глубиной резания t=2,5 мм. Подачу на зуб с учетом требуемой шороховатости принимаем по табл. 16: sz=0,12 мм/зуб. По табл. 17 и 18 выбираем скорость резания с учетом поправочных коэффициентов: v = 280 * 1 * 1 * 0,85 = 238 м/мин.

Рассчитываем необходимую частоту вращения

По станку принимаем n = 630 об/мин, которому будет соответствовать фактическая скорость резания: Эти значения скорости резания и частоты вращения заносим в технологическую карту.

Определяем минутную подачу

По станку принимаем sм = 630 мм/мин.

Основное время рассчитываем по формуле (59):

Для определения расчетной длины L находим длину врезания при несимметричном торцовом фрезеровании по формуле (63): Величину смещения фрезы относительно заготовки С находим из равенства Приняв C = 6 мм, получим Тогда по формуле (60): Окончательно

Фрезерование концевыми фрезами

Фрезерование концевыми фрезами применяется для:

- обработки пазов, уступов;

- объемного копирования;

- фасонной обработки поверхностей;

- снятия свесов у щитов, облицованных различными материалами;

- контурной обработки деталей;

- выполнения иных операций.

В этой статье мы расскажем в деталях о концевых фрезах и технологиях обработки уступов, скосов, а также пазов различных форм.

Фотография №1: фрезерование концевой фрезой

Контурное фрезерование концевыми фрезами

Существуют две основные технологии контурного фрезерования концевыми фрезами.

С комбинированием ручных подач

Технология выглядит так.

- Заготовка фиксируется на столе или в тисках.

- Деталь обрабатывается концевой фрезой по размеченному контуру (стол при этом перемещается в продольном и поперечном направлениях).

Обратите внимание! За один раз профрезеровать контур невозможно. Деталь сначала обрабатывают начерно, а затем — начисто.

Изображение №21: фрезерование криволинейного контура с комбинированием ручных подач

С использованием круглого поворотного стола

При фрезеровании заготовок на круглых поворотных столах контуры дуг образуются за счет их круговых подач. Приспособления бывают ручными и механическими. По этой технологии получают высокоточные контуры.

Изображение №22: круглый поворотный стол с ручной подачей

Обратите внимание! Выше мы рассмотрели лишь основные сферы применения концевых фрез. Об иных операциях и особенностях их выполнения читайте в специальной литературе.

Фрезерование сквозных пазов концевыми фрезами

Для фрезерования сквозных пазов обычно берут концевые фрезы, диаметры которых соответствуют чертежным размерам пазов с допустимыми отклонениями.

Важно! Так делают в случаях, если концевые фрезы не имеют радиального биения. При его наличии ширина паза получится больше заданной. Итог— брак.

Для обработки сквозных пазов чаще всего берут новые концевые фрезы. При работе с переточенными инструментами для соблюдения точности пазов можно использовать патроны с регулируемыми эксцентриками. Технология фрезерования сквозных пазов не отличается от описанной выше.

Технология фрезерных работ по металлу: попутное и встречное фрезерование

Для обработки материалов применяют методы фрезерования, отличающиеся направлением подачи используемого материала. Как правило, при обдирочной первичной отделке металла или заготовок из твердых сплавов, чаще всего применяют встречную фрезеровку. С мягкими металлами и при получистовой или чистовой обработке, лучше работать попутной методикой. Кроме особенностей применения, данные способы работы имеют свои преимущества и недостатки, определяющие их востребованность.

Попутная технология

В процессе применение попутного фрезерования, режущая оснастка вращается в том же направлении, в котором поступает заготовка, что определяет ряд преимуществ этого метода:

- под действием инерционных сил заготовка прочно удерживается на станине, поэтому отсутствует необходимость ее сильной фиксации к столу, что снижает вероятность деформации материала;

- снятие припуска осуществляется с максимальной плавностью, за счет чего на поверхности образуется лишь незначительная шероховатость;

- режущая кромка фрезы имеем незначительный износ, так как при попутном движении они затупляются с меньшей скоростью;

- быстрое отведение стружки без применения дополнительных инструментов или приспособлений.

Но, кроме достоинств, данная технология имеет и ряд недостатков. Попутная фрезеровка не подходит для работы с металлами с множеством твердых включений, требует предварительной подготовки грубых поверхностей и сопровождается сильными вибрациями, от которых можно избавиться, только привлекая для работы станок с высокой жесткостью.

Встречное фрезерование

В отличие от попутной, встречный тип фрезерования предусматривает направление режущего инструмента на встречу движению заготовки. Благодаря этому удается не только повысить производительность, но и получить другие плюсы:

- минимальная нагрузка на механизм, за счет чего продлевается его рабочий ресурс;

- мягкое и равномерное воздействие на металл в процессе реза, позволяющее постепенно увеличивать глубину реза без отклонения от допустимых размеров;

- отсутствие вибраций, даже при обработке металла с шероховатой грубой поверхностью.

К минусам встречного фрезерования относится то, что заготовка нуждается в надежной фиксации, так как сила резки частично направлена на отрыв шаблона от станины. Кроме того, недостатком является быстрый износ фрезы и то, что стружка плохо отводится и может попадать в зону резки.

По планово-экономическим показателям

Фрезерная обработка используется как в условиях мелко- и среднесерийного производства (универсально-фрезерные, консольные, настольно-фрезерные станки), так и при серийном и крупносерийном производстве (токарно-фрезерные станки с модулем ЧПУ, обрабатывающие центры). Покупка высокоточных, производительных станков с числовым программным управлением требует значительных финансовых вложений и оправдана при максимальной загрузке производственных участков.

Оборудование для фрезерования концевыми фрезами

Для фрезерования концевыми фрезами применяются горизонтальные и вертикальные фрезерные станки. Инструменты устанавливают в различные по конструкции патроны.

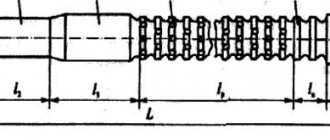

Патроны для концевых фрез с цилиндрическими хвостовиками

Концевые фрезы с цилиндрическими хвостовиками фиксируют при помощи таких патронов.

Изображение №8: патрон для концевых фрез с цилиндрическими хвостовиками

Они состоят из корпусов (1), гаек (2) и кулачков (3). Корпус устанавливается в шпинделе и затягивается шомполом. Кулачки зажимают инструмент при помощи кольцевой (4) и промежуточных пружин.

Патроны для концевых фрез с коническими хвостовиками

Имеют такую конструкцию.

Изображение №9: патрон для концевых фрез с коническими хвостовиками

Корпус (3) закрепляется в шпинделе станка при помощи шомпола. В сменной втулке (4) имеется винт (5), предназначенный для фиксации фрезы. Пояски втулки проходят через отверстия навернутой на корпус гайки (2) и вставляются в имеющиеся на торце пазы. Положение гайки регулируется при помощи специального винта (6).

Важно! Сменные втулки имеют стандартные размеры, соответствующие конусам Морзе.

Цанговые патроны

Предназначены для крепления концевых фрез с цилиндрическими хвостовиками.

Изображение №10: цанговый патрон

Конический хвостовик такого патрона затягивается в шпинделе станка при помощи шомпола. Спереди имеется выточка. В нее входит цанга (1). Это коническая разрезная втулка имеющая отверстие, диаметр которого соответствует диаметру хвостовика закрепляемой фрезы. Для ее фиксации цанга сжимается гайкой (2).

Патроны с регулируемыми эксцентриситетами

Состоят из корпусов (1), колпачковых гаек (3) и втулок (2).

Изображение №11: патрон с регулируемым эксцентриком

Втулка в таком патроне эксцентрично закреплена по отношению к оси вращающейся фрезы (4). Она крепится при помощи двух винтов (5). При поворачивании втулки регулируется ширина паза.

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами

Для фрезерования наклонных плоскостей концевыми фрезами применяют две технологии.

Фрезерование с поворотом заготовок

Эта технология предполагает использование универсальных поворотных тисков. Заготовки в них крепятся так же, как и в обычных.

Изображение №15: фрезерование наклонной плоскости концевой фрезой с поворотом заготовки

Важно! Обрабатываемая наклонная плоскость должна располагаться параллельно столу.

Фрезерование с поворотом шпинделя станка

Это возможно как на вертикальных, так и на горизонтальных фрезерных станках. Первые для этого должны обладать функцией поворота бабки со шпинделем вокруг горизонтальной оси, а вторые — накладными вертикальными головками. Для фрезерования просто устанавливают нужные углы наклона.

Изображение №16: фрезерование наклонной плоскости концевой фрезой под углом 60°

Фрезерование наклонных плоскостей угловыми концевыми фрезами

Выполняется на горизонтальных фрезерных станках. Обработка заготовок угловыми фрезами происходит на меньших скоростях подачи и резания. Это связано с трудными условиями работы.

К примеру, при глубине фрезерования 12 мм назначают скорость резания 11,8 м/мин. Частота вращение шпинделя — 50 об./мин.

Изображение №17: фрезерование наклонной плоскости угловой концевой фрезой

Обратите внимание! Чтобы избежать брака при фрезеровании наклонной плоскости:

- перед операцией удостоверьтесь в точности разметки;

- закрепите заготовку максимально надежно;

- тщательно очистите тиски и стол от стружки;

- проверьте угол наклона инструмента или универсальных тисков.

Этапы фрезеровки металла

Качество изделий из металла или других материалов, произведенных в процессе фрезерования, зависит не только от заготовки, но и соблюдения технологии, включающей определенные этапы:

- Подготовка к работе, во время которой устанавливают режущий инструмент на шпинделе и фиксируют заготовку на рабочем столе станочного устройства.

- Настройка рабочих параметров – глубины срезания материала за один проход, скорости вращения режущей оснастки, направления движения заготовки и степени плавности ее подачи.

- Запуск вращения режущей части на небольшой скорости для незначительного прикасания фрезы с обрабатываемым материалом. Это позволяет проверить правильность глубины реза и безопасности процесса, после чего шпиндель отводится в изначальное положение и, при необходимости корректируются рабочие характеристики.

- Повторное включение электродвигателя, запуск подачи заготовки и осуществление процесса фрезерования с постоянным контролем критериев формируемой детали.