Характеристика вытяжных операций

Вытяжка — это процесс превращения плоской или полой заготовки в открытое сверху полое изделие, осуществляемый при помощи вытяжных штампов. Исходя из формы и технологических особенностей листовой штамповки, полые детали, получаемые вытяжкой, можно разделить на несколько основных групп:

1) детали, имеющие форму тела вращения;

2) детали коробчатой формы;

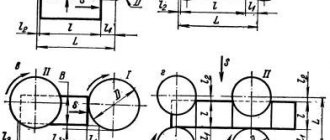

Рис. 1. Полые детали различной формы (а-л), получаемые вытяжкой

Детали, имеющие форму тела вращения, могут быть с фланцем или без фланца, с плоским или с фасонным дном (рис. 1, а-д).

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца; дно у них может быть плоское или фасонное (рис. 1, е-з).

Детали сложной формы могут быть полусимметричные, имеющие только одну плоскость симметрии (корпус и крыша кабины автомобиля, рис. 1, и), и несимметричные (крыло автомобиля, рис. 1, к).

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой и обжимом или с отбортовкой.

Вытяжку производят на кривошипных прессах двойного и тройного действий, кулисных прессах двойного действия с подвижным нижним столом, кривошипных прессах простого действия (одноходовых) с пневматическим или гидропневматическим устройством (подушкой), а также на гидропрессах простого и двойного действий.

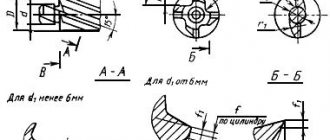

Рис. 2. Схема процесса вытяжки: d1 — диаметр полой заго-товки после

первой операции; d2 — диаметр полой заготовки после второй операции

Особую группу составляют операции обтяжки — получение полых деталей криволинейной формы путем растяжения материала и обтягивания его вокруг специального обтяжного шаблона- болвана (рис. 1, л). Обтяжка производится на специальных обтяжных гидропрессах.

По характеру и степени деформации различают: 1) вытяжку без утонения стенок; 2) вытяжку с утонением стенок (протяжку) и 3) комбинированную вытяжку.

В первом случае вытяжка происходит без заранее обусловленного изменения толщины материала стенки изделия, но при значительном уменьшении диаметра заготовки; во втором — вытяжка осуществляется за счет заранее предусмотренного уменьшения толщины стенки вытягиваемого полуфабриката при незначительном уменьшении его диаметра. Комбинированная вытяжка характеризуется одновременным значительным уменьшением диаметра и толщины стенки вытягиваемого полуфабриката.

В зависимости от относительной толщины заготовки или полуфабриката вытяжку производят с применением или без применения прижима. Так как при вытяжке происходит втягивание материала заготовки 3 пуансоном 2 с закруглением rп большего диаметра D в матрицу 1 с закруглением rм, имеющую меньший диаметр d (рис. 2, а), то естественно, что по краю вытянутого колпака образуются складки (гофры) за счет наличия избыточного материала или так называемых характеристичных треугольников b, b1, b2, . bn (рис. 2, б), ибо для образования полого колпака диаметром d и высотой h достаточно было бы иметь заготовку диаметром D’ без заштрихованных участков. Наличие избыточных треугольников приводит к необходимости вытеснения и перемещения металла при вытяжке вверх. На рис. 2, в показана вытяжка на второй операции из полой заготовки 4.

Рис. 3. Вытяжка с прижимом материала

Образование складок вызывается напряженно-деформированным состоянием металла, приводящим при определенных геометрических соотношениях к потере устойчивости заготовки (рис. 2, а).

Для предотвращения образования складок применяют прижимное кольцо или складкодержатель 3, который прижимает фланец заготовки к матрице 1 таким образом, что материал не имеет возможности образовать складки, а вынужден перемещаться под давлением пуансона 2 в радиальном направлении. Прижим материала применяется как для первой операции вытяжки, т. е. при вытяжке детали из плоской заготовки (рис. 3, а), так и при последующих операциях вытяжки из полой заготовки (рис. 3, б).

Вытяжка без прижима применяется при изготовлении неглубоких сосудов или изделий из толстых материалов, когда складки почти не образуются или выглаживаются при прохождении через вытяжную матрицу.

Напряженно-деформированное состояние металла при вытяжке полых тел

При вытяжке плоская заготовка диаметром D (рис. 4), перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в разных условиях. В случае вытяжки с прижимом без утонения материала и с зазором, большим толщины заготовки (для случая осесимметричного деформирования в полярной системе координат), можно принять следующую схему напряженно-деформированного состояния (рис. 4).

Рис. 4. Схема напряженно-деформированного состояния отдельных

участков заготовки при вытяжке (σ — напряжения, ε — деформации)

1. Дно частично образованного полого цилиндра — колпака (элемент а) находится в плоско-напряженном и объемно-деформированном состоянии. Так как деформация металла — двустороннее равномерное растяжение в плоскости дна и осевое сжатие составляют на первой операции всего 1-3%, то практически ими можно пренебречь. При многооперационном процессе вытяжки уже после второй-третьей операции толщина дна заметно уменьшается, так как металл со дна постепенно поступает в зону максимального утонения (у донного закругления); интенсивность утонения Дна особенно проявляется у латуни, имеющей небольшую сосредоточенную деформацию сужения (по сравнению со сталью).

2. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном (элемент b), можно считать находящейся в линейно-напряженном и объемно-деформированном состоянии. Непосредственно у донного закругления изделия (элемент с) в металле возникают напряжения ввиде двухосного растяжения и одноосного сжатия, приводящие к значительному растяжению и утонению стенок в этом месте. Вследствие этого поперечное сечение тела здесь является наименее прочным и наиболее опасным с точки зрения отрыва дна от стенок изделия. Это опасное сечение и ограничивает возможность максимального использования пластических свойств штампуемого металла.

3. Часть, находящаяся на закруглении рабочих кромок матрицы (элемент d), испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим традиальным (меридиональным) растяжением и незначительным тангенциальным (окружным) сжатием.

4. Часть заготовки, находящаяся под прижимным кольцом (элемент ё), находится в объемно-напряженном и объемно-деформированном состоянии. Однако при достаточно сильном прижиме можно считать εп (εz) = 0. В плоскостях фланца заготовки возникают радиальные (меридиональные) растягивающие σр и тангенциальные (окружные) сжимающие σθ напряжения, а в перпендикулярном к ней направлении — осевые сжимающие напряжения σn (σz), причем ввиду небольшой величины σn на практике им часто пренебрегают (при образовании явного клинового сечения во фланце σn = 0).

Рис. 5. Кривая изменения толщины стенки в различных частях колпака при вытяжке

Меридиональные растягивающие напряжения σp, вызываемые давлением пуансона у края заготовки, равны нулю; по мере удаления от края заготовки к центру матрицы они возрастают, достигая наибольшей величины на входной кромке матрицы. Тангенциальные сжимающие напряжения σθ, наоборот, у наружного края имеют наибольшую величину, а по мере удаления от края заготовки значения их уменьшаются. В тот момент, когда край заготовки переместится на величину, составляющую 39% от радиуса заготовки (0,39 R), σθ становится равным σp. Под действием напряжений тангенциального сжатия ст фланец заготовки утолщается (образуя иногда как бы клиновое сечение) и упрочняется; при недостаточном прижиме и тонком материале [(s/D) 100 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Источник

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

34 Операция вытяжки при листовой штамповке » СтудИзба

Горячая штамповка металла заключается в нагревании изделия и давлением заданного штампа формируется деталь. При этом изменение температурного режима производится до состояния, который бы образовался при ковке.

Чтобы не было вытекания металла, в конструкции штампа предусматриваются специальные полости в виде выступов. Так формируется поверхность в виде ручья соответствующая замкнутому типу, а конфигурация выполненного изделия соответствует его форме.

Исполнение горячей штамповки производиться из разнопрофильных брусков сечения: прямоугольного, квадратного или круглого. В исключительных случаях технологический процесс штамповки изделий выполняется из прутка. Для начала производят поковку с заданными размерами, а после ее делят на части. Заготовки для штампов выполняют обычно из металлического прутка.

Эффективность технологического процесса заключается в том, что ее можно применять в производстве серийных заготовок.

При применении этой технологии предприятия имеют множество преимуществ:

- Снижается процент образования металлических отходов.

- Производительность труда растет.

- Возможность выполнения сложных конструктивных элементов.

- Обеспечение точности геометрических размеров.

- Заготовки отличаются высоким качеством поверхности.

Технология изготовления детали объемной штамповкой следующая:

- резка заготовки в размер;

- нагревание в печи;

- 1 переход;

- 2 переход;

- 3 переход;

- устранение облоя и обработка металла.

По технологии штамповки выполняется огромный перечень действий от загрузки болванки в обрабатываемую зону, завершая изыманием из печи. Алгоритм подразумевает выполнение работ:

- Штампы используются с закрытым или открытым ручьями.

- Выполнить конструкторскую документацию на разработку поковки.

- Продумать за какое количество переходов выполняется заготовка.

- Выбрать подходящее оборудование, продумать, какие использовать штампы.

- Произвести нагрев поковки, выбирая способ нагрева штампа и режимов работы оборудования.

- Исходя из требований качества обработки детали, произвести оценку, какие завершающие операции проводить.

- Подсчитать технико-экономические показатели заданного техпроцесса.

По отношению к ковке метод горячего штампования обладает своими достоинствами и недочетами:

| № п/п | Достоинства | Недостатки |

| 1. | Высокая производительность трудового процесса | Лимиты по массе получаемых деталей и заготовок, не более – 3,5 тонн |

| 2. | Качество обрабатываемой поверхности, допуском и припусков почти в 4 раза меньше; при выполнении калибровки получаемые допуски составляют 0,05 мм, поэтому мехобработке подвергаются лишь места сопряжений со смежными изделиями, а остальных поверхностей достаточная шероховатость и точность | Деформация выше, исходя из этого, используется мощное оборудование, это происходит, потому что деформации подвергается заготовка полностью, при этом течь металла подвергается сопротивлению, создаваемого стенками штампа |

| 3. | Возможность получения конструктивных элементов сложной конфигурации | Достаточно высокая цена оборудования, так как оно сложное и выполняется из качественного материала, а применяется лишь для изготовления одного вида изделия |

| 4. | Простота выполняемых операций, для этого необязательно иметь большой стаж работы, программа обучения штамповщика несложная |

Для горячей штамповки металла применяется несколько известных технологий, зависимых от следующих параметров:

- выбора оборудования;

- геометрических размеров;

- материала заготовки.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные – к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

| 1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

О схемах штампов

► В производственном процессе применяются две схемы горячего штампования:

- Закрытого типа – по заданной технологии между частями штампа неподвижной и подвижной просвечиваются небольшие зазоры минимальны. Для исполнения изделий применяются прессы с выступом наверху рабочего инструмента, а внизу размещена полость. Или, напротив, на молотах при выступе снизу, в полости в верхней части используемого инструмента. Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга.

- Открытого типа – принцип их работы основан на том, что между неподвижной и подвижной частями обеспечивается зазор, в который выливается лишний металл. Их можно применять для поковок любого размера.

► Преимущества производства с использованием открытых типом штампов:

- Безупречное качество поверхности.

- Однородная структура материала.

- Экономия металла.

- Возможность применения материалов с невысокими показателями пластичности, так как воздействует высокое напряжение и обеспечивается неравномерность при сжатии.

Горячая и холодная штамповка деталей / Холодное выдавливание

При холодной штамповке деталей, при холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстие, имеющееся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штамповках. Рабочими частями штампов являются пуансон (подвижен) и матрица (неподвижная часть формы).

Вытяжка деталей из цветных металлов и сплавов с применением местного нагрева

Предельные значения коэффициента вытяжки можно снизить (для уменьшения количества операций), применяя местный нагрев внешнего кольцевого фланца заготовки шириной, равной , и одновременно охлаждая центральную часть диаметром d0 (черт. 199).

Черт. 199

1 — термоизоляция; 2 — трубчатый нагреватель.

Оптимальная температура нагрева фланца заготовки при вытяжке деталей из алюминиевых сплавов и латуни приведена в табл. 96.

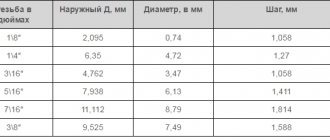

Таблица 96

| Наименование и марка материала | Оптимальная температура, °С |

| Алюминиевые сплавы В95А-Т1, Д16А-Т | 480-500 |

| Алюминиевые сплавы Д16А-М, АМцА-М | 320-340 |

| Латунь Л62 | 450-480 |

Предельные значения коэффициента вытяжки цилиндрических деталей из алюминиевых сплавов и латуни при оптимальной температуре местного нагрева фланца приведены в табл. 97.

Таблица 97

| Наименование и марка материала | Коэффициент вытяжки mпр | hпр/d* |

| Алюминиевый сплав АМгА-М | 0,39 | 1,44 |

| Алюминиевый сплав АМцА-М | 0,42 | 1,18 |

| Алюминиевый сплав Д16А-М | 0,37 | 1,62 |

| Алюминиевый сплав Д16А-Т | 0,33 | 2,10 |

| Алюминиевый сплав В95А-Т1 | 0,32 | 2,20 |

| Латунь Л62 | 0,33 | 2,10 |

*hпр/d — отношение предельной высоты цилиндрической детали к диаметру вытяжки.

Предельные значения коэффициента вытяжки квадратных и прямоугольных полых деталей при оптимальной температуре местного нагрева фланца и радиусы закругления угловых участков в плане приведены в табл. 98.

Таблица 98

| Наименование и марка материала | Радиус закругления углового участка в плане rп, мм | Квадратные полые детали | Прямоугольные полые детали | ||

| Коэффициент вытяжки m1пр | hпру/dу | Коэффициент вытяжки m1пр | hпру/dу | ||

| Алюминиевый сплав АМгА-М | 2,5 | 0,075 | 1,50 | 0,083 | 1,46 |

| Алюминиевый сплав АМцА-М | 0,078 | 1,44 | 0,086 | 1,44 | |

| Алюминиевый сплав Д16А-М | 0,072 | 1,58 | 0,079 | 1,51 | |

| Магниевый сплав МА1М | |||||

МЕТОДЫ ИСПЫТАНИЙ

5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов.

5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл. 2.

Схема вырезки образцов для испытаний (b

—ширина листа)

Таблица 2

| Номер образца | Размеры образца, мм | Метод испытаний | |

| ширина | длина | ||

| 1,2 | 50 | 150 | На прочность сцепления цинкового покрытия с основным металлом |

| 3, 4, 5 | 50 | 50 | На определение массы цинкового покрытия и разнотолщинности |

| 6 | 20 | 150 | На перегиб |

| 7 | 90 | — | На вытяжку сферической лунки (x -место испытаний) |

| 8 | 30 | 180-300 | На растяжение |

| 9, 10 | 30 | 40 | Оценка микроструктуры |

Примечание

. Образцы вырезают с предельными отклонениями по размерам — ± 3 мм.

5.3. Для определения массы цинкового покрытия испытуемый образец обезжиривают, взвешивают, погружают в раствор окиси сурьмы (Sb2O3) или хлористой сурьмы (SbС13)в соляной кислоте и выдерживают до прекращения бурного газовыделения, затем образец вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и взвешивают. Обезжиривание производится спиртом этиловым синтетическим техническим.

Раствор окиси сурьмы или хлористой сурьмы готовят следующим способом: 20 г окиси сурьмы (или 32 г хлористой сурьмы) растворяют в 1000 мл концентрированной соляной кислоты (ГОСТ 3118-77) для второго и первого классов или 50 г окислов сурьмы класса П.

Массу цинкового покрытия, нанесенную с двух сторон листа, в граммах (m

) на 1 м2 вычисляют по формуле

| (1) |

где — масса трех образцов (3, 4 и 5) до растворения цинкового покрытия, с погрешностью 0,01 г, г;

— масса трех образцов (3, 4 и 5) после растворения цинкового покрытия, с погрешностью 0,01 г, г;

S

— фактическая площадь поверхности образцов с погрешностью 1·10-6 м2, м2.

Для определения массы цинкового покрытия допускается применять другие методы, обеспечивающие необходимую точность.

Метод, указанный в настоящем стандарте, применяется при разногласиях в оценке.

(Измененная редакция, Изм. № 1, 2).

5.4. Разнотолщинность покрытия в поперечном направлении листа определяют как абсолютную разность между максимальным и минимальным значениями толщины покрытия на образцах 3, 4 и 5 по формуле

| (2) |

для чего сначала рассчитывают толщину цинкового покрытия на каждом из образцов по формуле

| (3) |

где — толщина покрытия соответствующего образца, мкм;

— масса образца до снятия цинка, г;

— масса образца после снятия цинка, г;

7,13 — плотность цинка, г/см3;

S

3- площадь поверхности цинкового покрытия, см2.

(Измененная редакция, Изм. № 1).

5.4.1. Среднее значение толщины и разнотолщинность цинкового покрытия поверхности листа с дифференцированным покрытием определяют и рассчитывают для каждой из сторон. Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

5.5. Испытание на перегиб проводят по ГОСТ 13813-68.

5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение.

5.7. Испытание на растяжение проводят по ГОСТ 11701-84.

5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита — по ГОСТ 5640-68.

5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-80. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Оцинкованная сталь высшей категории качества должна выдерживать испытания на изгиб на 180° без оправки до соприкосновения сторон.

По согласованию потребителя с изготовителем испытание на изгиб может быть заменено испытанием на двойной кровельный замок по ОСТ 1411-196-86, а для оцинкованной стали группы ПК испытанием на приборе У-1А по ГОСТ 4765-73.

Оцинкованную сталь толщиной свыше 1,0 мм испытывают по требованию потребителя по методике, согласованной в установленном порядке.

5.10. Для контроля качества оцинкованной стали допускается применять неразрушающие методы контроля.