Во всех отраслях промышленности очень широкое применение нашли разъемные соединения технических деталей, осуществляемые при помощи резьбовых профилей (трапецеидального, треугольного, полукруглого, прямоугольного и др.). Основой образования резьбы является принцип винтовой линии. Если на поверхности конуса или цилиндра прорезать канавку, то режущий край резца создает винтовую поверхность, плоскость которой имеет зависимость от формы режущего края. Формирование винтового выступа можно вообразить как движение квадрата, трапеции, треугольника по поверхности конуса или цилиндра так, чтобы все точки передвигались по винтовой линии.

Виды резьбовых соединений и их назначение

Нарезным называется соединение резьбой двух деталей, одна из которых имеет внешнюю, а другая – внутреннюю резьбу. По эксплуатационному использованию соединения различают специальные и общего применения, применяемые для соединения одного типа элементов конкретного механизма. Резьба, полученная по наружной цилиндрической поверхности, называется внешней (условно – болт), а полученная по внутренней цилиндрической поверхности – внутренней (условно – гайка). Резьбовые соединения деталей широко используются в машиностроении (в большинстве современного транспорта более 60% всех элементов имеют резьбу). К первой группе относятся:

- крепежные (дюймовая, метрическая), которые используются для разъемного соединения деталей машин;

- кинематические (прямоугольная и трапецеидальная), которые используются для ходовых винтов, столов измерительных устройств и винтов суппортов станка и т. п., основное требование к которым – обеспечить точное передвижение при малейшем трении;

- арматурные и трубные (трубная коническая, коническая, цилиндрическая и метрическая), применяемые для арматуры и трубопроводов различного назначения, основная задача которых – создать герметичность соединений.

По профилю поперечного сечения резьбовые соединения делятся на упорные, треугольные, круглые трапецеидальные и прямоугольные. По направлению витков их разделяют на правые (закручивают по часовой стрелке) и левые (закручивают против часовой стрелки). По количеству мероприятий резьбовые соединения делятся на многозаходные и однозаходные. Характеристики распространяются на все резьбовые соединения. ГОСТ 9150-81 устанавливает единственный для них номинальный профиль.

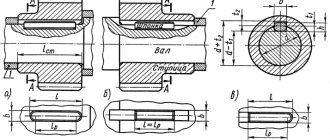

Основные параметры резьбовых соединений

Главными параметрами являются:

- d (D) – внешний диаметр, резьба по которому обозначается условно;

- d1 (D1) – внутренний диаметр винта (гайки);

- d2 (D2) – средний диаметр, то есть диаметр представляемого соосного с резьбой цилиндра;

- P-шаг, соответствует расстоянию между соседними одинаковыми (левыми или правыми) боковыми гранями профиля в направленности, параллельной оси резьбы;

- t-ход, который соответствует относительному продольному передвижению за один оборот винта (гайки) и равен произведению шага на число мероприятий, t=P·n; для 2-х и 3-заходных винтов, когда происходит одновременная навивка соответственно 2-х и 3-х проволок указанного размера, величина хода равняется соответственно 2Р — для 2-заходного винта и 3P — для 3-заходного;

- α – угол профиля, пригодность резьбы определяет угол наклона боковых сторон, равный для симметричных резьбовых α/2.

Профили и рабочие характеристики резьбы

Профилям резьбы присущи существенные отличия. Коротко обозначим их.

Резьба метрическая

Профиль представляет собой равносторонний треугольник. Таким образом, угол при вершине витка составляет 60°. Требования к резьбе метрической устанавливают нормы ГОСТа 9150-2002. Одно из них формулируется так: гребни и впадины выполняются притупленными.

На выше размещенном рисунке приняты такие обозначения:

- литера «Р» – шаг резьбы;

- буква «d» – внешний диаметр резьбы;

- сочетание символов «d1» –внутренний диаметр резьбы.

Резьба трубная

Профиль этой резьбы – равносторонний треугольник, угол при вершине витка которого равен 55°. Предназначена для соединений элементов конструкции с трубной резьбой. Размер такой насечки не следует рассматривать, как ее физический диаметр. Это – число, отображающее величину проходного диаметра стандартного трубного изделия.

Трубная резьба бывает цилиндрической и конической.

Насечка первого вида применяется в резьбовых соединениях:

- деталей с цилиндрическим сечением;

- элементов конструкции, имеющих внутреннюю цилиндрическую резьбу с объектами, на конической поверхности которых проделана соответствующая внешняя цилиндрическая резьба.

Резьба коническая дюймовая

Угол при вершине витка резьбы данного вида равен 60°, а ее профиль является равносторонним треугольником. Изготавливается эта насечка по нормам ГОСТа 611-52 с конусностью 1:16.

При этом нужно соблюдать следующее требование: угол, в качестве лучей которого выступают отрезки линии уклона поверхности и линии, параллельной продольной оси резьбы (на рисунке обозначен литерой «φ»), должен быть таким: φ/2=1°47′24″.

Резьба круглая

Профиль резьбы круглой получается путем сопряжения двух дуг, характеризующихся одинаковым радиусом, отрезками, образующими угол, равный 30°.

Применяется данная насечка в сантехнической арматуре:

- валах, способных вращаться в двух противоположных направлениях – шпиндели;

- запорных приспособлениях, устанавливаемых на входе системы, включающей одну либо несколько сантехнических точек – вентили;

- устройствах, обеспечивающих возможность регулировки мощности потока воды – смесители;

- кранах водопроводных и для мытья рук (туалетных).

Требования к резьбе круглой прописаны в ГОСТе 13536-68.

Резьба трапецеидальная

Это резьба метрическая. Угол ее профиля при вершине равен 30°. Предназначена для выполнения функции передачи движения. Встречается в винтах грузовых и штурвальных, а также в ходовых винтах и винтах суппортов. Применяется в различных агрегатах и технологическом оборудовании, например, в автомобильных подъемниках и токарных/фрезерных станках.

Технические характеристики и требования к резьбе трапецеидальной прописаны в Государственных стандартах под номерами:

- 9484-81. Устанавливает профиль нити и его размерные характеристики;

- 24737-81. Здесь указаны основные размеры однозаходной трапецеидальной резьбы;

- 24738-81. В этом стандарте прописаны диаметры резьбы трапецеидальной и ее шаги;

- 24739-81. Утверждает профиль и основные размеры резьбы трапецеидальной многозаходной.

Резьба упорная

Резьба упорная отличается профилем, имеющем вид неравнобокой трапеции с углом наклона нерабочей стороны, равным 30°, а рабочей – 3°. Применяется в устройствах, предназначенных для продуцирования значительного одностороннего давления.

Это, например, приводы винтов нажимных прокатных станов, прессы винтового типа. Требования к резьбе упорной, а также ее профиль и основные размерные характеристики прописаны в ГОСТе 10177-82.

Резьба прямоугольная

Профиль резьбы прямоугольной не стандартизован. То есть сегодня не принят Государственный стандарт, устанавливающий такие ее рабочие параметры, как значение хода и среза, величину диаметра и шага.

Между тем, производители обычно придерживаются определенного подхода к формированию профиля резьбы прямоугольной. Формулируется он так: его глубина равна ½ Р, где Р- шаг резьбы.

В настоящее время резьба прямоугольная используется нечасто. Обусловлено это:

- формированием между витками в результате износа зазоров в большом количестве;

- технологическими трудностями, связанными с реализацией резьбового соединения.

Прямоугольную насечку с успехом заменяет резьба трапецеидальная. Устранение образовавшихся в ней зазоров осуществляется стягиванием разрезной гайки.

Метрические резьбы

Метрические резьбовые соединения каждого диаметра в интервале 1–600 мм могут изготавливаться с шагами нескольких размеров. Однако они должны быть не более 6 мм. Большие шаги имеются только в резьбе диаметром 1–68 мм. Они используются, когда необходимо соединить большие детали. Кроме того, предусмотрен ряд мелких шагов, которые делают при тонкостенных деталях и ограниченной длине скручивания для повышения прочности и самотормозящих свойств при вибрационных нагрузках. А также в случаях, когда необходимо получить малые осевые передвижения при значительных углах поворота (например, микрометрические винты устройств). Длина скручивания с мелким шагом непостоянна и колеблется от 0,3 до 2d. ГОСТ 8724-81 содержит все указания о наличии и преимущества метрической резьбы (табл).

Таблица «Размеры и шаги метрических резьб» приведена ниже.

| Диаметры, d, D, мм | Шаги, P, мм | ||||||||||

| 1-й ряд | 2-й ряд | 3-й ряд | большие | мелкие | |||||||

| 4 | 3 | 2 | 1,5 | 1,25 | 1 | 0,75 | |||||

Трапециевидная резьба

Резьбовые спиралевидные профили с трапециевидными контурами. Они являются самыми востребованными формами, применяемыми для свинцовых силовых винтов. Главными преимуществами являются повышенная прочность и легкость производства.

Преимущественно встречаются в тисках или свинцовом винте токарного станка, а также в других устройствах, где требуется высокая нагрузка. Стандартные вариации включают многозначные, левосторонние и самоцентрирующиеся нити, которые менее склонны связываться под влиянием боковых сил.

Трапециевидный профиль обеспечивает максимально высокий уровень скрепления. Поэтому ее активно используют для сцепления конструкционных частей в механизмах, функционирующих под сильным влиянием динамических нагрузок, к примеру, в ходовых гайках, которые отвечают за фиксацию штоковых задвижек.

Обозначение резьбовых соединений на чертежах

При обозначении соединений на чертежах всех сфер строительства, промышленности и машиностроения, согласно ГОСТ 2311—68, за условность принято, когда линии в виде винта заменяют двумя линиями — сплошной тонкой и сплошной основной. При этом рисунок внутренней и внешней резьбы имеет такие особенности:

- Внутренние резьбовые соединения чертеж представляет главными сплошными тонкими линиями по внешнему диаметру и непрерывными линиями по внутреннему. Нарезка, отображаемая как невидимая, показывается штриховыми тонкими линиями одной и той же толщины по внутреннему и внешнему диаметрам.

- Наружные резьбовые соединения чертеж изображает основными непрерывными линиями по внешнему диаметру и непрерывными тонкими — по внутреннему. Обозначение резьбы показывает вид резьбы, номинальный диаметр, шаг (если она с мелким шагом), направление рези (если левая), поля допусков (табл).

Таблица резьбовых соединений приведена ниже.

Тип резьбы и номер стандарта (ГОСТ или СТ СЕВ)

(СТ СЕВ 1157-78)

Трубная коническая, ГОСТ 6211-69

R3/4, ГОСТ 6211-81 (внешний)

R3/4, ГОСТ 6211-81 (внутренний)

Трубная резьба

Она обвивает условный цилиндр и производится в виде треугольника с равными бедрами и углом наклона в 55 градусов. Причем в верхней части гребней имеются закругления, придающие уникальные характеристики данному типу нарезки.

Это позволяет избавиться от зазоров в выступающих или впавших частях, обеспечивая более высокую степень герметизации в месте соединения отдельных деталей. Она, как и предыдущий вариант, является дюймовой, но ее диаметр может достигать от 0,06 до 6 дюймов. Шаг нарезки при этом составляет 11-28 витков.

В отличие от остальных типов дюймовых нарезок шаг у трубной считается сокращенным. Это сделано для того, чтобы достичь максимальной прочности, не допустив опасного уменьшения толщины стенок профильных металлических труб. Данный тип резьбы имеет цилиндрическую или коническую форму, которая будет обладать соотношением конусности 1 к 16.

Калибры для контроля резьбовых болтов и гаек

Калибры для контроля годности цилиндрических резьбовых соединений действуют как комплект жестких средств, осуществляющих контроль годности резьбы. Преимущество их состоит в том, что они обеспечивают полную взаимозаменяемость рези скручиваемых деталей. Все калибры делятся на две основные группы: для внешней и для внутренней резьбы. По принципу построения они делятся на непроходные и проходные, каждый из которых контролирует свою границу поля допуска, по форме поверхности – на нарезные и гладкие. Резьбовые соединения с полным профилем проходного калибра имеют контур номинального профиля и параметры, выполненные с высокой точностью.

Читать также: Как подобрать ибп для компьютера по мощности

Применение калибров

Пробки со вставками являются главным типом резьбовых пробок, имеют конусный хвостовик. Они изготавливаются диаметром от 1 до 50 мм. Уплотнение резьбовых соединений с внешним диаметром от 50 до 100 мм делают в виде насадок, фиксируемых на концах пластмассовой ручки винтами. Проверку внешней резьбы производят резьбовыми кольцами, изготовленными диаметром от 1 до 100 мм. Проходные кольца нарезаются по всей ширине кольца. Их внешняя поверхность накатывается. Непроходимые кольца обладают укороченной резьбой (оставляют только два три витка с укороченной резьбой). На них создают отличительную проточку посередине внешней накатанной цилиндрической поверхности кольца.

Средства измерения параметров резьбы

Микрометр со вставками является основным устройством для замера среднего диаметра нарезки в машиностроении (его часто называют «нарезной микрометр»). Чтобы провести расчет резьбовых соединений, пользуются определением, в котором средним диаметром резьбы считают длину между параллельными сторонами витков, расположенными на противоположных сторонах оси нарезки, и измеряя перпендикулярно оси нарезки.

Отличие микрометра от гладкого микрометра МК в том, что на торцах его пятки и микровинта сделаны отверстия, в которых размещаются вставки. Когда прибор охватывает вставками реальную резьбу, коническая вставка входит во впадины, а призматическая охватывает виток. В этом расположении отсчет по шкалам барабана и стебля дает размер среднего диаметра измеряемой детали.

Микрометр со вставками имеет цену деления с=0,01 мм. Диапазон измерения – 25 мм, а границы измерения: 0-25; 25-50 и т. д., до 325-350 мм.

Микрометр от 0 до 25 мм устанавливается на «0» гайками вместе со вставками, возведенными до упора, а микрометры для измерения размеров более 25 мм устанавливаются на нижнюю границу измерения с приложенной к каждому прибору установочной меры. Вставки для замера среднего диаметра приложены парами к каждому микрометру: призматическая и коническая. Размер измерительных поверхностей каждой пары зависит от шага резьбы. Погрешность измерения микрометром со вставками составляет от 0,025 до 0,20 мм.

Резьба «Эдисона»

Профиль резьбы «Эдисона» складывается из дуг, характеристики которых прописаны в соответствующем ГОСТе. Стороны наклонены на 60 градусов, что делает нарезку более стойкой к износу механического характера. Поэтому срок службы таких соединительных деталей довольно высокий.

Поэтому ее довольно часто применяют для скрепления составных частей конструкций, где наблюдаются периодические усиленные нагрузки непостоянного характера. К примеру, она нередко используется в трубопроводной арматуре.

Если вам требуются крепежные изделия высокого качества и различных видов, то ассортимент магазина «Первый крепеж» непременно порадует. У нас огромное разнообразие крепежных элементов:

- гайки;

- шпильки;

- гвозди;

- хомуты;

- болты;

- винты;

- заклепки;

- анкеры и т. д.

Крупные оптовые заказы доставляются по всей России. Например если вы выберете в нашем магазине саморезы оптом от производителя в Москве, цена для вас будет максимально выгодной. При необходимости консультант компании ответит на любые вопросы, связанные с продукцией или работой магазина. Чтобы оформить предварительный заказ или уточнить какую-либо информацию, звоните по телефону 8-800-201-81-96 или закажите обратный звонок специалиста через специальную форму на сайте.

Замер средней резьбы методом трех проволочек

Замер среднего диаметра с использованием проводов осуществляется значительно точнее, чем микрометром со вставками. Размер проволоки подбирается так, чтобы образующие провода касались винтовой поверхности в зоне собственно среднего диаметра d2. Наибольший диаметр проволоки для метрической резьбы равен dnp=0,577Р. Пересчет из размера М на размер среднего диаметра d2 для метрической резьбы вычисляют по формуле d2=M-1,438dnp (метод измерения является косвенным).

Провода для измерения среднего диаметра производит инструментальная промышленность, выпуская их комплектами из 3 шт. Номинальные размеры проводов зависят от шага и составляют от 0,101 до 3,464 мм. Допустимые отклонения диаметра проводов от номинального размера ±0,5 мкм. Отклонение формы находятся в пределах допуска размера проводов. Особенно строго контролируется огранки поверхности проволоки. Погрешность измерения среднего диаметра с использованием трех проводов невелика и составляет 1,5-2 мкм. Средний диаметр калибров-пробок рабочих и контрольных измеряется только с помощью трех проводов.

Инструментальный измерительный микроскоп

Применяются две модели инструментальных микроскопов: БМИ и ММИ. Обе они созданы согласно одной принципиальной схеме и имеют отличия друг от друга, прежде всего, в габаритных размерах, наборе принадлежностей и границах измерения. Приборы позволяют измерить все главные элементы профиля внешней резьбы, резьбовых калибров, метчиков, различных фрез и других инструментов. Путем измерения в полярных или прямоугольных координатах на микроскопах также проверяют усилие резьбового соединения, размеры и контур калибров и деталей сложной формы, фасонные резцы, фасонные фрезы, формовые детали штампов и пресс-форм, шаблоны и пр. Все измерения на микроскопе выполняются бесконтактным методом.

Определение типа резьбы

Вариантов как определить тип резьбы несколько. Специалист сразу видит, например, отличие метрической резьбы от дюймовой невооружённым взглядом. Однако, учитывая все разновидности резьб, качественно измерить параметры возможно только штангенциркулем или специализированным металлическим шаблоном. В случае измерения параметров инструментами, полученные данные нужно сравнить с ГОСТом.

Используя шаблон определить тип проще, для этого нужно обратить внимание на маркировку, нанесённую на шаблон. Конструктивно шаблоны представляют собой пачку листов из металла с соответствующими отверстиями, на одной оси. Для идентификации на все элементы наносится значение указывающие шаг резьбы.

О методике изготовления самотормозящего резьбового соединения

Известно, что существующая резьба и резьбовые соединения изготавливаются при помощи специально разработанных и стандартизированных инструментов. Часто это требует соответствующего оборудования и осуществляется по существующей методике нарезания. Но известные методики и способы изготовления стандартизированной резьбы не могут быть использованы для специальной, разработанной и внедренной в производство самотормозящей резьбы. Проблема в том, что в этом случае она нарезается конической в конце болта со специальным профилем. Причем витки имеют переменную высоту, но диаметры болта остаются постоянными.

Сечение винтовой нарезки имеет три характерные части, то есть треугольник у вершины и две трапеции в ее середине и основе. Показатели прочности и момент трения в резьбе выгодно отличаются от подобных параметров стандартной резьбы. В мире также разработано специальное прочное резьбовое соединение труб, которое уже получило положительные отзывы. Основным результатом изобретения является удачное решение поставленной задачи изменением профиля.

Самотормозящий фиксатор резьбовых соединений подобного прототипа состоит из стержня и гайки с нарезками. Нарезной конец болта имеет также коническую поверхность, на которой сделана резьба так, что ее диаметры по всей длине нарезки также постоянны. Вершины профиля одной составляющей нарезного соединения выполнены в форме сегментов с одинаковым радиусом дуг. Закругления впадин второго элемента соединения выполнены тем же самым радиусом, что и вершины витков болта. Центры дуг сегментов стержня находятся на линии, которая является параллельной образующей конуса наружной поверхности стержня. Выполнение вершин профиля гайки или стержня болта в соответствии с приведенными параметрами с указанной геометрией впадин стержня или гайки позволяет получить прочный фиксатор резьбовых соединений, обеспечить надежное стопорение гайки без применения дополнительных стопорных деталей, повышать конструктивные и эксплуатационные характеристики соединения и уменьшать его металлоемкость.

Разновидности резьбы

Для подразделения резьбы на виды используется большое количество критериев. Рассмотрим лишь основные.

Предназначение. По этому признаку резьба бывает:

- крепежной. Используется для реализации неподвижных соединений. Нарезка витков осуществляется в/на специальных элементах изделий и на крепежных деталях – в отверстиях гаек, а также на стержнях винтов, болтов и на поверхности шпилек. Нередко резьбы данного типа выполняют еще одну функцию – обеспечивают герметичность резьбового соединения, уплотняя его. Их принято называть крепежно-уплотнительными;

- кинематической (другое общепринятое название – ходовая). Применяется, когда нужно создать подвижное соединение. У кинематической резьбы гарантированно имеются зазоры между сопрягаемыми поверхностями. В них удерживается смазочный материал, служащий для уменьшения трения. Кроме того, наличие зазоров призвано компенсировать температурные деформации;

- специальные. В соответствии с названием эти резьбы предназначены для выполнения специальных (читай, определенных) функций.

Конфигурация поверхности:

- цилиндрическая;

- коническая.

Расположение поверхности. Резьба,

- сделанная в отверстии, называется внутренней;

- нанесенная на стержень – наружная/внешняя.

Профиль витков. По этому признаку резьбы бывают: треугольными. Они, в свою очередь, подразделяются на: метрическую, коническую, трубную, дюймовую; прямоугольными;

трапецеидальными. Подразделяются на упорную усиленную, упорную, трапецеидальную;

круглыми; со специальным профилем.

Удаленность одноименных точек на резьбовой нити – шаг резьбы:

- мелкий;

- крупный;

- специальный.

Количество заходов. По данному критерию резьба бывает:

- однозаходной. Характеризуется высоким трением и небольшим углом подъема винтовой линии;

- многозаходной. Подъем винтовой линии значительно круче, чем у резьбы предыдущего варианта.

Направление винтовой линии:

- резьба правосторонняя. Нить нарезается по направлению перемещения часовой стрелки;

- резьба левосторонняя. Нарезка нити осуществляется в направлении, противоположном перемещению часовой стрелки.

Кроме того, резьбы принято подразделять на два вида:

- стандартные. Их параметры устанавливаются Государственными стандартами. В частности, значения основных рабочих характеристик т.н. резьб общего назначения утверждены положениями ГОСТа 11708-82. Отдельную группу формируют специальные резьбы, имеющие стандартный профиль, но диаметр которых и шаг отличаются от стандартизованных величин. Сюда же входят резьбы с нестандартным профилем;

- нестандартные. К этой группе причисляются резьбы с витками прямоугольного и квадратного сечения. Для их изготовления разрабатываются индивидуальные чертежи, отображающие все рабочие параметры нарезки.

Анализ основного механизированного инструмента

Резьбовые соединения составляют до 60-80% всех видов соединений, которые есть в конструкциях машин, тракторов, автомобилей, прицепов. Трудоемкость откручивания и закручивания винтов, болтов, гаек, шпилек и всех других деталей, имеющих нарезную поверхность, на специализированных ремонтных мастерских составляет 26-64% от общей трудоемкости разборочно-сборочных работ, а на СТО этот процент еще выше. Эта информация дает понять необходимость первоочередной механизации при работах с деталями, имеющими резьбу. При разборке механизированный инструмент способствует сохранению значительного количества крепежных деталей, пригодных для повторного использования, сокращает продолжительность выполнения операции в три-пять раз. Происходит увеличение производительности труда приблизительно на 15%. Механизированный инструмент целесообразно использовать при наличии на машине значительного количества крепежных деталей одинаковых размеров, а также, когда не требуется строго соблюдать установленное усилие. При выборе механизированного инструмента для осуществления разборочно-сборочных работ нужно заранее знать моменты затяжки резьбовых соединений. При повторном закручивании деталей эту величину необходимо увеличить на 10-15%. При откручивании заржавевших гаек и винтов крутящие моменты затяжки резьбовых соединений требуется увеличивать в 1,5-2 раза.

Читать также: Сверлильный станок с конусом морзе

Механизированный инструмент (гайковерты, шпильковерты и т. д.) постоянно модернизируется. По типу двигателей он может быть электрическим, гидравлическим и пневматическим, а в зависимости от конструкции – ручным, подвесным, передвижным и стационарным.

Резьбовое соединение – основной способ стыковки двух конструктивных элементов между собой. В сантехнической и строительной практике резьбовые соединения применяются при монтаже трубопроводов, запорно-регулирующей арматуры и подключения к инженерным системам потребляющего оборудования.

В данной статье представлены резьбовые соединения. Мы рассмотрим их разновидности, составляющие части крепежа, способы определения размеров и конфигурации резьбы.

Стопорение крепежных элементов

Главный критерий, согласно которому способы стопорения подразделяется на виды –характер воздействия на крепежные элементы. На его основе выделяются 3 группы методов, препятствующих ослаблению резьбового соединения.

- Обеспечивающие формирование дополнительного трения за счет давления, направленного по оси либо ориентированного радиально. Наибольшее распространение из этой группы получило использование контргайки: ее затягивают после того, как основная гайка, собственно, и создающая скрепление, будет накручена до упора. Другой вариант – стопорение винтом. В одной из граней гайки высверливается отверстие, и в нем нарезается резьба. Затем подбирается винт. Его длина должна немного превышать толщину грани гайки, а параметры резьбы – совпадать с характеристиками резьбовой накатки, ранее проделанной в боковом отверстии гайки. Дальнейшие действия такие: гайка накручивается до упора, после чего в имеющееся на ее грани гнездо ввинчивается стопорящий винт, пока он не войдет в соприкосновение со стержнем болта. Чтобы не допустить смятие резьбовой нити последней детали, перед винтом обычно помещают в отверстие шарик из мягкого металла, например, алюминия.

- Фиксирующие взаиморасположение компонентов болтокомплекта. В число этих методов входят фиксация проволокой, способными к деформации либо пружинными шайбами, а также шплинтование. Установка стопорной шайбы выполняется достаточно просто. Она подкладывается под гайку, ее ус вводится в паз, предварительно подготовленный на поверхности скрепляемой детали, а фрагмент самой шайбы деформируется так, чтобы он плотно прилегал к одной из граней гайки. Повторно применять данное изделие нельзя.

- Осуществляющие местную пластическую деформацию. Это, преимущественно, кернение. Проводиться данная операция может как со стержнем болта, так и с боковой поверхностью гайки.

Назначение и сфера применения

Резьба, согласно положениям ГОСТ №2.331-68, определяется как поверхность сформированная совокупностью чередующихся впадин и выступов определенного профиля, размещенная на внутренних либо наружных стенках тела вращения.

Функциональным назначением резьбы является:

- удержание деталей на требуемом расстоянии по отношению друг к другу;

- фиксация деталей и ограничение возможности их смещения;

- обеспечение плотности соединения стыкующихся конструкций.

Основой любой резьбы является винтовая линия, в зависимости от конфигурации которой выделяют следующие виды резьбы:

- цилиндрическая – резьба, сформированная на цилиндрической поверхности;

- коническая – на поверхности конической формы;

- правая – резьба, винтовая линия которой направлена по часовой стрелке;

- левая – с винтовой линией против часовой стрелки.

Резьбовое соединение – стыковка двух деталей посредством резьбы, обеспечивающая их неподвижность либо заданное пространственное перемещение относительно друг друга. Такие соединения классифицируются на две основные категории:

- соединения, полученные с применением специальных соединительных элементов – винтов, шпилек, гаек и шайб (сюда относится все разновидности фланцевого монтажа);

- соединения, образованные свинчиванием двух стыкующихся конструкций без сторонних крепежей (в сантехнике – муфтовое соединение труб).

Схема муфтового соединения труб

Действующие ГОСТ определяют следующие основные параметры резьбы:

- d – номинальный наружный диаметр винта либо болта, указывается в миллиметрах;

- d1 – внутренний диаметр гаек, размер которого должен совпадать с величиной d ответного крепежного элемента;

- p – шаг резьбы, указывающий на расстояние между двумя соседними гребнями винтовой линии;

- a- угол профиля, указывает на угол между смежными выступами винтовой линии в осевой плоскости.

Шаг резьбы определяет, к какому классу она относится – основному либо мелкому. На практике отличия между ними заключаются в том, что мелкие резьбовые соединения (в такой конфигурации выполняются все крепежи диаметром от 20 мм), за счет минимального расстояния между гребнями винтовой линии, более устойчивы к самоотвинчиванию.

Преимущества и недостатки

Широкое распространение резьбовых соединений обуславливается наличием у данного метода крепежа множества эксплуатационных преимуществ, к числу которых относится:

- надежность и долговечность;

- возможность контроля над силой сжатия;

- фиксация в заданном положении благодаря эффекту самоторможения;

- возможность сборки и демонтажа с применением широко распространенных инструментов;

- сравнительная простота конструкции;

- обширный сортамент и типоразмеры крепежных элементов, их низкая стоимость;

- минимальные размеры крепежей в сравнении с размерами соединяемых деталей.

К недостаткам данных соединений относится неравномерное распределение нагрузки по винтовой линии резьбы (около 50% давления приходиться на первый виток), ускоренный износ и ослабление стыка при частой разборке крепежа и его склонность к самоотвинчиванию под воздействием вибрационных нагрузок.

Отличия между метрической и дюймовой резьбой (видео)

Методы создания резьбы

Нарезание резьбы представляет собой процесс формирования винтовой линии путем снятия стружки (или операцией пластического деформирования) на поверхностях (внешних либо внутренних) изготавливаемых крепежных деталей либо сопрягаемых элементов конструкции. Кратко рассмотрим наиболее часто применяемые способы.

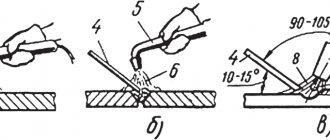

Нарезание метчиком

Метчик представляет собой инструмент, посредством которого нарезается внутренняя резьба с необходимыми рабочими параметрами. Он бывает универсальным или комплектным.

Рабочий сегмент инструмента первого вида состоит из трех участков. Каждый характеризуется присущей только ему геометрией. Участок, первым проникающий в отверстие, осуществляет черновую обработку его поверхности, второй – промежуточную, а третий — финишную.

Когда работа ведется комплектом метчиков, важно соблюдать очередность использования входящих в набор экземплярами. Первым нужно применять инструмент №1, затем №2 и потом №3. Тогда будет получена высококачественная резьба. При формировании комплекта производителем на каждый инструмент наносится соответствующая маркировка.

Выполняя нарезку метчиком, нужно соблюдать следующее правило: после каждых двух оборотов в направлении нарезки витков выполняется один оборот в обратную сторону. Тогда с режущей части инструмента будет сбрасываться стружка, что уменьшит на него нагрузку.

Нарезание плашкой

С помощью плашек нарезается внешняя резьба. Они бывают двух видов.

- Круглые. С использованием такого инструмента формируется резьба, диаметр которой не превышает 52,0 мм. Выполняется эта операция за 1 проход.

- Клупповые (они же раздвижные). Их конструкция включает 2 половинки. Каждая из них устанавливается в клупп. В этом приспособлении имеются специальные направляющие. Закрепление частей плашки осуществляется посредством сухаря и винта. Диаметр резьбы регулируется с помощью последней детали.

Обычно клуппы комплектуются несколькими плашками. Это предоставляет возможность при покупке одного набора нарезать резьбу с различным диаметром.

Нарезание на станках

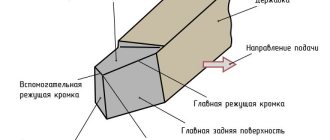

Нарезка резьбы осуществляется также и на станках.

На токарном станке

На токарном станке эта операция может проводиться с использованием различного инструментария, в том числе метчиками и плашками. Также возможно формирование резьбовой нити на таком оборудовании накаткой. Но в данном случае чаще всего делается это резцом. Здесь все очень просто: инструмент перемещается вдоль продольной оси вращающейся заготовки. При этом его заостренный наконечник формирует на ней углубление винтового типа.

На фрезерном станке

Наружная резьба нарезается на фрезерном станке двумя способами.

- С помощью дисковой фрезы. Этот способ актуален, когда требуется сформировать длинную резьбу либо резьбу, отличающуюся крупным шагом.Устанавливается дисковая фреза относительно заготовки вдоль винтовой линии из расчета, чтобы ее кромки смогли углубляться на величину среднего диаметра формируемой резьбы. После этого фреза начинает вращаться, и одновременно выполнять обороты вокруг обрабатываемой детали, проделывая в ее поверхности канавку. Спиралевидная конфигурация этого углубления получается путем равномерного перемещения самой фрезы вниз вдоль оси заготовки.

- С помощью гребенчатой фрезы. Применяется этот метод для создания короткой резьбовой нити с треугольным профилем. Длина подлежащей нарезке резьбы меньше этого параметра фрезы. Устанавливают инструмент параллельно продольной оси заготовки. Затем осуществляется радиально ориентированная подача вращающейся фрезы. Углубляясь в тело заготовки, она формирует на ее поверхности резьбу. Сопровождается этот процесс периодическим осевым перемещением инструмента либо обрабатываемой детали от специального резьбового барабана на расстояние, равное шагу нарезаемой резьбы, пока заготовка выполняет один оборот.

Резьбонакатной автомат

Такое устройство выдавливает(накатывает) внешнюю резьбовую нить на сплошных заготовках цилиндрической конфигурации без их нагревания. Главные компоненты этого автомата – два накатных ролика, имеющих винтовую насечку, соответствующую профилю подлежащей накатке резьбы. В ходе ее формирования они совершают вращательное движение в одну сторону с одинаковой частотой. Последовательность этапов выглядит так:

- заготовку устанавливают на упор между роликами;

- осуществляется радиально направленная подача одного из роликов до его внедрения в обрабатываемую деталь на требуемую глубину;

- резьба калибруется – проводится обкатка, не сопровождающаяся радиальной подачей;

По завершении этой процедуры ролик занимает первоначальное положение, а готовая деталь специальным пуансоном выдавливается в приемный контейнер.

Отливка

Целесообразность получения деталей с резьбой методом литья – характеристика производная от количества отверстий, а также степени сложности формы. Этот вопрос решается в каждом конкретном случае.

Резьба наружная

Для создания внешней резьбы применяются две технологии:

- с использованием кольцевых вставок, форма которых совпадает с профилем подлежащей изготовлению резьбы. Обычно они выталкиваются совместно с отливкой и свинчиваются с нее уже за пределами формообразующей оснастки;

- резьба образуется разъемом формы при помощи вставок-плашек, имеющих разъемную конструкцию и выглядящих, как резьба в негативном изображении.

Резьба внутренняя

Отливка внутренней резьбы выполняется сегодня только по одной технологии. Она предусматривает использование пробок-стержней. На их поверхность предварительно наносится резьба. Эти пробки-стержни подлежат вывинчиванию из отливки по извлечении ее из формообразующей оснастки.

Разновидности резьбовых соединений

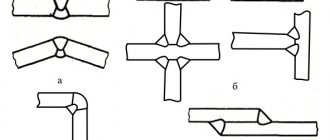

В зависимости от типа профиля резьба классифицируется на следующие разновидности:

- метрическая;

- дюймовая;

- трубная цилиндрическая;

- трапецеидальная;

- упорная;

- круглая.

Разновидности профилей резьбы

Наиболее распространенной является резьба метрическая (ГОСТ №9150-81). Ее профиль выполнен в виде равностороннего треугольника под углом 60 0 с шагом витков от 0.25 до 6 мм. Крепежные элементы выпускаются в диаметре 1-600 мм.

Также существует резьба метрическая конического типа, в которой используется конусность 1:16. Такая конфигурация обеспечивает герметичность стыка и стопорение крепежных элементов без необходимости использования стопорных гаек. Нижеприведенная таблица указывает основные параметры метрического профиля.

Таблица размеров метрической резьбы

Дюймовая резьба не имеет нормативных стандартов в отечественной строительной документации. Дюймовый профиль выполнен в треугольной форме с углом 55 0 . Шаг профиля определяется количеством витков на участке длиной в 1″. Конструкция стандартизирована для крепежей с наружным диаметром от 3/16″ до 4″ и количеством витков на 1″ от 3 до 28.

Коническая дюймовая резьба имеет угол профиля в 60 0 и конусность 1:16. Данный профиль обеспечивает высокую герметичность соединения без дополнительных уплотняющих материалов. Это основной тип резьбы в гидравлических и напорных трубопроводах малых диаметров.

Размеры дюймовой резьбы

Трубная резьба цилиндрического типа (ГОСТ №6357-81) применяется в качестве крепежно-уплотняющей. Ее профиль имеет форму равнобедренного треугольника с углом 55 0 . С целью получения повышенной герметичности профиль выполняется с закругленными верхними гранями без дополнительных зазоров на местах впадин и выступов. Данный вид резьбы стандартизирован под диаметры 1/16″-6″, шаг варьируется в пределах 11-28 витков на 1″.

Трубная резьба всегда выполняется в мелкой конфигурации (с сокращенным шагом), что необходимо для сохранения толщины стенок соединяемых конструкций. Данный вид профиля широко используется для соединения стальных трубопроводов систем отопления и водоснабжения и других деталей цилиндрической формы.

Размеры трубной резьбы

Резьба трапецеидальная (ГОСТ №9481-81) чаще всего используется в крепежах типа винт-гайка. Профиль имеет равностороннюю трапецеидальную форму с углом 30 0 (для крепежных элементов червячных передач – 40 градусов). Используется в крепежах с диаметрами 10-640 мм.

В сравнении с прямоугольным профилем трапецеидальная винтовая линия, при идентичных габаритах, обеспечивает большую прочность соединения. Такая конфигурация позволяет эффективно выполнять подвижные передачи (превращает вращательное движение в поступательное), ввиду чего трапецеидальная резьба повсеместно используется в ходовых гайках, фиксирующих шток трубопроводных задвижек.

Профиль трапецеидальной резьбы

Упорная резьба (ГОСТ №24737-81) применяется в крепежах, испытывающих в процессе эксплуатации сильные однонаправленные осевые нагрузки. Ее профиль выполнен в виде разносторонней трапеции, одна из граней которой имеет угол в 3 0 , противоположная – 30 0 . Шаг профиля составляет 2-25 мм, применяется для крепежей диаметром 10-600 мм.

Читать также: Однолинейная схема щита учета 15 квт 380в

Профиль круглой резьбы (ГОСТ №6042-83) сформирован соединенными между собой дугами с углом между сторонами в 30 0 . Преимуществом такой конфигурации является повышенная устойчивость к эксплуатационному износу, ввиду чего она широко применяется в конструкциях трубопроводной арматуры.

Дюймовая резьба

Она обладает профилем, имеющим треугольную форму с равными бедрами, а угол при этом составляет 55 градусов. Главной особенностью для людей, привыкших к метрической системе исчисления, является измерение диаметра в дюймах, а не в сантиметрах.

Резьбовый шаг зависит от числа витков, которое приходится на 1 дюйм. Такая нарезка не свойственна для стран СНГ, поскольку преимущественно используется на производственных предприятиях в Америке, Англии и некоторых других странах. Особенно часто она применяется при установке трубопроводов различного назначения.

Как и в предыдущем типе, дюймовые соединения могут выпускаться с конусообразной формой, благодаря которой достигается повышенная герметичность в состыкованном месте. Поэтому в использовании уплотнительных элементов обычно не возникает необходимости. Дюймовая нарезка конической формы активно применяется в гидросистемах, когда протягиваются трубы, имеющие сравнительно небольшой диаметр. Однако в случае необходимости для дополнительного уплотнения можно купить шайбы изогнутые волнистые.