материал предоставил СИДОРОВ Александр Владимирович

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения. []

Неразъёмными

называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными

называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения

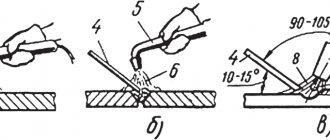

образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают следующие разновидности дуговой сварки

:

- автоматическая сварка под флюсом (этот вид сварки высокопроизводителен и экономичен, даёт хорошее качество шва, применяется в крупносерийном и массовом производстве для конструкций с длинными швами);

- полуавтоматическая сварка под флюсом (применяется для конструкций с короткими прерывистыми швами);

- ручная сварка (применяется в тех случаях, когда другие виды дуговой сварки нерациональны, этот вид сварки малопроизводителен, качество шва зависит от квалификации сварщика).

Контактная сварка

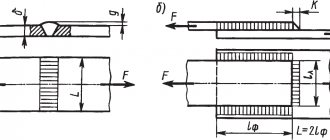

применяется в серийном и массовом производстве для нахлёсточных соединений тонкого листового металла (точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая контактная сварка).

Достоинства сварных соединений

:

- невысокая стоимость соединения благодаря малой трудоёмкости сварки и простоте конструкции сварного шва;

- сравнительно небольшая масса конструкции (на 15-25% меньше массы клёпаной):

- из-за отсутствия отверстий под заклёпки требуется меньшая площадь свариваемых деталей;

- соединение деталей может выполняться без накладок;

- отсутствуют выступающие массивные головки заклёпок;

Недостатки сварных соединений

:

- прочность сварного шва зависит от квалификации сварщика (устраняется применением автоматической сварки);

- коробление деталей из-за неравномерности нагрева в процессе сварки;

- недостаточная надёжность при значительных вибрационных и ударных нагрузках.

Соединения с натягом

осуществляются подбором соответствующих посадок, в которых натяг создаётся необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Соединения деталей с натягом условно относят к неразъёмным соединениям, хотя, особенно при закалённых поверхностях, они допускают разборку и новую сборку деталей. Для этого используют:

- механическое сопряжение;

- тепловые посадки;

- охлаждение охватываемой детали.

Достоинства соединений с натягом

:

- простота конструкции и хорошее базирование соединяемых деталей;

- большая нагрузочная способность.

Недостатки соединений с натягом

:

- сложность сборки и, особенно, разборки;

- рассеивание прочности соединения в связи с колебаниями действительных посадочных размеров в пределах допусков.

Резьбовые соединения

являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой.

Резьбы классифицируют

в зависимости от:

- формы поверхности, на которой образуется резьба: цилиндрические;

- конические;

- треугольные;

- правые (винтовая линия поднимается слева вверх направо);

- однозаходные;

- крепёжные (применяют в резьбовых соединениях; имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, а также высокой прочностью и технологичностью);

Достоинства резьбовых соединений

:

- высокая нагрузочная способность и надёжность;

- наличие большой номенклатуры резьбовых деталей для различных условий работы;

- удобство сборки и разборки;

- малая стоимость, обусловленная стандартизацией и высокопроизводительными процессами изготовления.

Недостатки резьбовых соединений

:

- наличие большого количества концентраторов напряжений, которые снижают сопротивление усталости при переменных напряжениях.

Шпоночные соединения

состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка

представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют

на:

- ненапряжённые (при сборке соединений в деталях не возникает предварительных напряжений): с призматическими шпонками (рабочие грани — боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают: со скруглёнными торцами (рисунок 1, исполнение 1);

- с плоскими торцами (рисунок 1, исполнение 2);

- с одним плоским, а другим скруглённым торцом (рисунок 1, исполнение 3);

- с клиновыми шпонками (имеют форму односкосных самотормозящих клиньев с уклоном 1:100, не требуют стопорения ступицы от продольного перемещения вдоль вала, хорошо воспринимают ударные и знакопеременные нагрузки) (рисунок 3);

Рисунок 1 — Соединения призматическими шпонками

Рисунок 2 — Соединение сегментной шпонкой: 1 — винт установочный; 2 — кольцо замковое пружинное

Рисунок 3 — Соединение клиновой шпонкой

Рисунок 4 — Соединение тангенциальными шпонками

Достоинства шпоночных соединений

:

- простота конструкции;

- сравнительная лёгкость монтажа и демонтажа.

Недостатки шпоночных соединений

:

- шпоночный паз ослабляет вал и ступицу охватывающей детали не только уменьшением сечения, но, главное, значительной концентрацией напряжений изгиба и кручения;

- трудоёмкость изготовления.

Шлицевые соединения

образуются выступами — зубьями на валу и соответствующими впадинами —

шлицами

в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

Шлицевые соединения различают

:

- по характеру соединения: неподвижные (для закрепления охватывающей детали на валу);

- подвижные (допускают перемещение детали вдоль вала);

- по наружному диаметру (наиболее технологично);

- прямобочные (имеют постоянную толщину зубьев) (рисунок 5);

Рисунок 5 — Прямобочное шлицевое соединение

Рисунок 6 — Эвольвентное шлицевое соединение

Рисунок 7 — Треугольное шлицевое соединение

Достоинства шлицевых соединений

(по сравнению со шпоночными соединениями):

- обеспечивают лучшее базирование соединяемых деталей и более точное направление при осевом перемещении;

- уменьшается число деталей соединения (шлицевое соединение образуют две детали, шпоночное — три-четыре);

- при одинаковых габаритах допускают передачу больших вращающих моментов за счёт большей поверхности контакта;

- обеспечивается высокая надёжность при динамических и реверсивных нагрузках;

- вал зубьями ослабляется незначительно;

- уменьшается длина ступицы.

Недостатки шлицевых соединений

(по сравнению со шпоночными соединениями):

- более сложная технология изготовления;

- более высокая стоимость.

Классификация

Различные виды соединений можно поделить на две основные группы. Первая из которых по принципу действия:

- Подвижные. Детали могут производить движение относительно друг друга.

- Неподвижные. Обе части детали жестко закреплены между собой.

В свою очередь, каждый вид предыдущей классификации может осуществляться двумя способами соединения:

- Разъемное. Применяется, когда требуется периодическая замена деталей, сборка и разборка механизма в целом. Это следующие виды соединений: резьбовое (при помощи ходовых болтов), зубчатое, шпоночное и пр.

- Неразъемное. Такие соединения можно демонтировать только с помощью механического воздействия, при котором происходит разрушение сопряженных частей. Какие это виды соединений? Среди них — сварка, склейка, клепание, развальцовка, опрессовка, посадка с натягом, сшивание, кернение и т. д.

Итак, давайте рассмотрим подробнее основные виды соединений деталей.

Монтаж сетей при помощи гильз

Такой вариант претендует на звание наиболее надежного способа соединения. Любых по нагрузкам и качеству проводов.

Опрессовка проводов гильзами

Токопроводящие жилы вставляют в специальную трубку – гильзу, и обжимают с определённым усилием. Есть одно, но. Сечение проводов не должно превышать самого сечение монтируемых гильз. Вставив и обжав обойму, гильза тщательно изолируется термоусадочной трубкой, либо с помощью других изоляционных материалов.

Общая оценка. Отличный способ надежного соединения проводов. Направление проводников может быть с различных сторон трубки или с одной стороны. Гильзы стоят совсем недорого. Хороший способ как надёжно соединить провода между собой.

Есть и недостатки. Одноразовое использование гильз, они не разборные. Для производства таких работ понадобится инструмент: прессовочные клещи, которые также применяют как специальный инструмент. Ими снимают изоляцию. У них в арсенале присутствует обжимное устройство, а электромонтажные работы занимают чуть больше времени.

Резьбовой метод

Старый и давно испытанный вариант крепления. Для него используются следующие элементы: болты, винты, шпильки, винтовые стяжки и прочие. Крепление осуществляется за счет резьбы на крепеже и в отверстии детали.

Спиральные выступы на стержне и в технологическом отверстии деталей называют резьбой. Рассмотрим основные крепежные изделия:

- Болт представляет собой резьбовой стержень, на одном конце которого находится крепежная головка. Ее форма бывает шестигранной, квадратной, круглой и т. д.

- Винт отличается от предыдущего изделия тем, что на головке располагается прорезь (шлиц) под отвертку. Он бывает шестигранным, прямым, крестовым и т. д. По типу головки изделия бывают потайными, цилиндрическими, полукруглыми, полупотайными.

- Шпилька – стержень с резьбой на обоих концах. В отличие от предыдущих вариантов не имеет головки.

- Установочная шпилька на одном конце имеет шлиц.

- Гайка – призма со сквозным отверстием или заглушенным с одной стороны.

К этим метизам выпускаются шайбы: плоская, пружинная, деформируемая. Такая фиксация применяется повсеместно.

Изоляция с помощью колпачков СИЗ

Расшифровка изделия не сложна, соединительные изолирующие зажимы (СИЗ). Они представляют собой обыкновенные капроновые или пластмассовые колпачки, имеющие внутренний фиксатор.

Соединение колпачками СИЗ

Самый простой вид соединения проводов, его проводят после скрутки самих проводников, жил. Колпачки часто применяют для соединения проводов в распределительных коробках, для маркировки соединений нужным цветом.

Оценка использования таких изделий: Довольно низкая себестоимость СИЗ. Применение безопасного материала исключает воспламенение электропроводки. Лёгкий монтаж, надели на скрутку из проводов и всё готово. Такие колпачки имеют большую цветовую гамму, что удобно. Конечно, если провода не обозначены цветом, у цветных СИЗов есть возможность определить или попросту отметить, ноль, фазу и другие необходимые трассы электросетей.

Есть и недостатки: Недостаточный уровень фиксации. Многожильный тип проводов монтировать можно, только после пропайки.

Шпоночное

Шпонки фиксируют вал с деталями, которые передают вращение и колебание. Конструкция таких элементов может быть призматическая, клиновая, сегментная, тангенциальная. Такой крепеж образует следующие виды соединений:

- Ненапряженные осуществляются с помощью призматических сегментных шпонок. При сборке нет предварительного напряжения.

- Напряженные производятся тангенциальными и сегментными шпонками. При сборке появляется монтажное напряжение. Используются для сложных механизмов.

Пайка

Пайка – это когда электрические провода соединяются при помощи расплавленного припоя. Такой вид соединения наибольшим образом подходит для медных проводов. Хотя сейчас есть различные флюсы и для алюминия, опытные электрики предпочитают от такой пайки воздерживаться. Но при необходимости можно использовать специальные флюсы и паять даже медь с алюминием.

Положительные стороны

Такой тип соединения со скруткой уже не сравнить, пайка гораздо надёжнее (по надёжности она уступает лишь сварке).

С помощью пайки можно выполнять соединение многожильных и одножильных проводов, а также жил различного сечения.

Такой вид соединения не требует никакого обслуживания весь период эксплуатации.

Пайка считается низкой по себестоимости, из приспособлений понадобится лишь паяльник, а флюс с припоем стоят совсем недорого, да и расход их совсем мизерный.

Отрицательные стороны

К недостаткам такого метода стоит отнести высокую трудоёмкость. Пайка требует определённых подготовительных работ, жилы проводов перед тем как скручивать, надо предварительно залудить. Спаиваемые поверхности должны быть перед началом работы свободными от окислов и абсолютно чистыми.

Ну и конечно, нужен опыт владения паяльником, то есть у того, кто будет соединять провода методом пайки должна быть определённая квалификация. Ведь в процессе пайки очень важно выдерживать необходимый температурный режим. Недогретый паяльник не прогреет хорошо соединение; перегрев также недопустим, потому что будет очень быстро выгорать флюс, не успевая сделать своё дело.

Пайка – процесс небыстрый, но этот минус компенсируется надёжностью, которая получается у контактного соединения.

Монтаж

Пошаговый процесс выполнения пайки выглядит следующим образом:

- Снимите изоляцию с жил на 40-50 мм.

- До блеска зачистите оголённые участки жил при помощи наждачной бумаги.

- Окуните в канифоль разогретый паяльник и поводите им по зачищенным поверхностям несколько раз.

- Выполните скрутку.

- Жало паяльника поднесите к припою.

- Теперь сразу же набранным припоем прогрейте скрутку, олово должно расплавиться и заполнить промежутки между витками.

- Таким образом, вся скрутка обволакивается оловом, после чего ей дают остыть.

- Затвердевшую пайку протрите спиртом и заизолируйте.

Пайка проводов паяльником показана в этом видео:

Пайка проводов с помощью газового паяльника:

Пайка скруток методом погружения в расплавленный припой:

Зубчатые (шлицевые) соединения

Крепление происходит за счет выступающих зубьев на валу и углубления под них в ступице.

Размеры закреплены стандартами. Этот способ используется для подвижных и неподвижных креплений.

Здесь выделяют три варианта фиксации по жесткости: легкая, средняя, высокая. Отличие состоит в количестве и высоте зубьев. Оно лежит в диапазоне 6-20 штук. Форма зубьев:

- Треугольные маловостребованы. Используются для небольших неподвижных валов и с малым вращательным моментом.

- Прямобочные. Центрируются по боковым граням, по внутреннему и наружному диаметру.

- Эвольвентные. Применяются для больших валов.

Где используются эти виды? Назначение соединений такого плана – передача вращающего момента. Наиболее известное применение – электроинструменты.

Мы рассмотрели разъемные крепления. Далее изучим основные виды соединений неразъемных.

Разъёмные соединения их классификация и назначение

Классификация и назначение разъёмных соединении

К разъёмным соединениям относятся: резьбовые, соединения с помощью штифтов, клиньев и шпонок, а также зубчатые (шлицевые) соединения и другие.

Разъёмное соединение позволяет многократно выполнять его разборку и последующую сборку; при этом целостность деталей, входящих в соединение, не нарушается.

Соединения резьбовые

Соединения резьбовые — это соединения, при которых на одной из деталей нарезана наружная, а на другой — внутренняя резьба. Это соединение получается навинчиванием одной детали на другую.

Болтовое соединение

Оно состоит из болта, гайки и шайбы и скрепляемых деталей. В деталях 1 и 2 просверлено отверстие диаметром больше диаметра резьбы болта ( ). В отверстие вставляют болт 3, надевают шайбу 5 и навинчивают гайку 4 (рисунок 17.1).

Особенности при выполнении болтового соединения:

- На чертеже соединения проставляют лишь три размера: диаметр резьбы, длину болта и и диаметр отверстия в скрепляемых деталях;

- Головку болта и гайку на главном изображении принято показывать тремя гранями;

Шпилечное соединение

Шпилечное соединение состоит из шпильки, гайки, шайбы и скрепляемых деталей (рисунок 17.2).

В детали 1 сверлят гнездо, в котором нарезают резьбу. Шпильку 3 резьбовым концом завинчивают в гнездо. В детали 2 просверливают отверстие диаметром 1,1 d и надевают ее на шпильку. Затем на шпильку надевают шайбу 5 и навинчивают гайку 4.

Особенности выполнения шпилечного соединения:

- Линия раздела скрепляемых деталей должна совпадать со сбегом резьбы ввинчиваемого резьбового конца шпильки;

- Гнездо под шпильку оканчивается конусом под углом 120°. Этот конус носит технологический характер и получается от сверла;

Соединение винтами

Винтовое соединение состоит из винта и скрепляемых деталей (рисунок 17.3).

В детали 1 просверливают гнездо, в котором нарезают резьбу. В присоединяемой детали 2 просверливают отверстие диаметром 1,1 d. Винт свободно входит в отверстие детали 2 и ввинчивается в деталь 1.

Коническая головка винта, называемая потайной, не должна выступать над поверхностью детали.

Шлиц в головке для отвертки располагают на видах спереди и слева перпендикулярно к фронтальной и профильной плоскостям проекций, а на виде сверху — условно под углом 45 градусов.

Если диаметр головки винта на чертеже меньше 12 мм, то шлиц изображают одной утолщенной линией.

Конструктивное, упрощенное и условное изображения резьбовых соединений

Различают конструктивное, упрощенное и условное изображение крепежных деталей и их соединений.

При конструктивном изображении размеры деталей подбирают и вычерчивают по соответствующим стандартам.

При упрощенном изображении размеры крепежных деталей определяют по условным соотношениям в зависимости от диаметра резьбы.

Условное изображение применяют в том случае, когда диаметр стержня менее 2 мм.

В упрощенных изображениях резьба показывается по всей длине стержня крепежной резьбовой детали. Фаски, скругления, а также зазоры между стержнем детали и отверстием не изображаются. На видах, полученных проецированием на плоскость, перпендикулярную оси резьбы, резьба на стержне изображается одной окружностью, соответствующей внутреннему диаметру резьбы (дуга, соответствующая внутреннему диаметру резьбы, не изображается). На этих же видах не изображаются шайбы, примененные в соединении. На упрощенных изображениях конец отверстия детали не изображается (рисунок 17.4).

Соединение клином

Соединение клином применяется в случае необходимости быстрой разборки и сборки соединяемых деталей машин, а также стягивания деталей с регулированием соответствующих зазоров между ними (рисунок 17.5).

Клин представляет собой брусок, имеющий с одной стороны скос с определенным уклоном. По краям и торцам клин скругляется.

Соединение с применением штифтов

По форме штифты разделяются на цилиндрические и конические. Применяют штифты для взаимной установки деталей, а также в качестве соединительных и предохранительных деталей.

Шпоночное соединение

Шпонки применяются для разъёмного соединения деталей при передаче вращающего момента и осевой силы. Шпоночное соединение состоит из колеса, вала и шпонки. В специальную канавку-паз, выполненную на валу, вставляют шпонку и насаживают на вал колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки.

Размеры конструкции шпонок стандартизованы и зависят от диаметра вала. Между верхней нерабочей гранью шпонки и гранью паза ступицы должен оставаться небольшой зазор. По конструкции шпонки подразделяются на призматические (рисунок 17.7, исполнение 1), сегментные (рисунок 17.8) и клиновые (рисунок 17.9).

Примеры обозначения:

- призматической шпонки — Шпонка ГОСТ 23360-78, где 2 -исполнение (один торец скругленный, другой — прямой); 12×8 — сечение; 45 -длина шпонки;

- клиновой шпонки — Шпонка ГОСТ 24068-80 (исполнение 1 не указывается);

- сегментной шпонки — Шпонка ГОСТ 24071-80, где 10 — ширина; 16 -высота шпонки (исполнение 1 не указывается).

Шлицевые соединения

Зубчатое, или шлицевое, соединение какой-либо детали с валом образуется выступами, имеющимися на валу, и впадинами такого же профиля во втулке или ступице. (Шлицевое соединение можно рассматривать как «многошпоночное» соединение, в котором шпонки выполнены заодно с валом и расположены параллельно его оси). По сравнению со шпоночным соединением оно способно передавать большие крутящие моменты, легко осуществлять общее центрирование втулки и вала и их осевое перемещение.

Его применяют в ответственных конструкциях машиностроения.

Существуют стандартные шлицы прямобочного и эвольвентного профиля в поперечном сечении. Шлицы треугольного профиля нестандартизированы. Шлицы в продольном разрезе условно не штрихуются. В поперечном разрезе (сечении) разрешается показывать профиль одного зуба и двух впадин. Остальные обозначаются окружностями: вершины зубьев — сплошной основной линией, а впадин — сплошной тонкой. Изображение шлицевого соединения (рисунок 17.11) с прямобочными шлицами отличается от изображения соединения с эвольвентными (рисунок 17.12) тем, что у последнего имеется линия делительной поверхности (штрих-пунктирная линия).

Основная условность в изображении шлицевых соединений заключается в том, что в продольном разрезе изображают только ту часть шлицов втулки, которая не закрыта шлицами вала.

В условное обозначение для прямобочных шлицов входит: обозначение поверхности центрирования (буквы D, d или b), количество шлицов z, диаметр впадин d, диаметр выступов D, ширина шлица b. Кроме того, должны быть указаны обозначения полей допусков.

На рисунке 17.13 показан пример обозначения в соединении, на рисунке 17.14 — на валу, на рисунке 17.15 — в отверстии.

Поверхность центрирования D, z=8; d = 36мм, D = 40мм, b = 7мм.

Сварочное

Чем они особенны? Такие виды соединений образуются за счет нагрева и наплавления материала в месте крепления с образованием сварного шва. Это сцепление считается одним из самых распространенных.

Существует несколько вариантов сварки. Самые популярные из них:

- Сварка электродугой. Можно выделить три основных подвида: автоматическая под флюсом (отличается высокой производительностью и качеством, используется в массовом производстве), полуавтоматическая под флюсом (используется для коротких прерывистых швов), ручная (пониженная скорость производительности, качество зависит напрямую от опыта сварщика).

- Контактная сварка. Применяется на массовом производстве для тонколистного металла. Шов выполняется нахлесточный.

Один из популярных вариантов крепления представлен на фото.

Часто применяется и в загородном строительстве.

Клеевые соединения

Для такого крепления не требуется разогрев поверхностей.

Под каждый вид металла подбирается свой клей, который обеспечит плотное сцепление. Для таких операций детали подготавливаются. Поверхность шлифуется, обезжиривается, наносится специальная грунтовка, после этого производят операцию по склеиванию. Применяемые составы отличаются дополнительными свойствами и адгезией к различным поверхностям.

Клепочная фиксация

Этот способ сцепления применяется в основном для соединения листового металла и фасонных профилей. Технологическое отверстие в поверхностях осуществляют сверлением, далее вставляется клепка.

За счет механического воздействия стержень и головка деформируются, заполняют и фиксируют отверстие. Такую операцию производят ручным и механизированным способом. Клепками фиксируют материал, не поддающийся сварным работам, пайке, склеиванию, и к деталям, где надо оттянуть разрушающий процесс.

Достоинства, недостатки видов соединений

Каждый крепеж отличается своими характеристиками. Рассмотрим все варианты с точки зрения преимуществ и недостатков:

- Резьбовое. Выдерживает большие нагрузки, надежное сцепление, широкий ассортимент изделий, легкость монтажа и демонтажа, возможность применять механизацию, невысокая стоимость. Недостатки: повышенное количество концетратов напряжения, снижает сопротивляемость.

- Шпоночное. Несложная конструкция, легкий монтаж и демонтаж. Недостатки: паз для шпона за счет уменьшения сечения вала и ступицы ослабляет их. Также это происходит за счет концентраций напряжений кручений и изгиба. Трудоемкий процесс изготовления крепежа.

- Зубчатое. Образует хорошее сцепление и точное направление осевого перемещения, передает больший вращающий момент, меньшее количество деталей, надежность при реверсивных и динамических нагрузках, меньшее ослабление вала, уменьшение длины ступицы. Недостатки: повышенная цена, сложная технология производства.

- Сварочное. Невысокая стоимость работ, соединение получается герметичным и плотным, применение автоматизированных процессов, возможность работы с толстым профилем. Недостатки: при ручной сварке качество зависит напрямую от квалификации работника, деформация поверхности деталей при нагреве, низкая надежность при вибрациях и ударных воздействиях.

- Пайка. Нет деформации поверхностей деталей, высокая точность, возможность распайки. Недостатки: сложный процесс подготовки оснований, должен обеспечиваться минимальный зазор.

- Клеевое. Невысокая стоимость, не происходит ослабление рабочего сечения, возможность комбинированного использования с другими видами креплений, герметичность стыка, повышает антикоррозийные свойства шва, устойчивость к воздействию воды, химии, температурным перепадам, простата технологии нанесения. Недостатки: тщательная подготовка основания, при неправильном подборе состава могут снижаться прочностные характеристики.

- Клепочное. Возможность применения к материалам, которые не поддаются сварке, надежность, препятствует появлению усталостных трещин. Недостатки: трудоемкость, материалоемкость, при процессе появляется деформация поверхностей деталей из-за механического воздействия.

- Соединения с натягом. Конструкция достаточно проста, хорошее расположение деталей относительно друг друга, выдерживает большие нагрузки. Недостатки: непростая сборка, прочность рассеивается под воздействием вибраций и колебаний.

Как видно, каждый вид имеет свои преимущества и недостатки. Учитывая эти факторы, подбирают оптимальные виды крепежа в каждом конкретном случае. Рассмотрим, где применяются различные соединения.

Опрессовка

Для этого способа используются специальные трубчатые гильзы или наконечники, при помощи которых обжимают и опрессовывают соединяемые провода. Суть метода заключается в совместной деформации гильзы и вставленных в неё жил. При деформации гильза сжимается и сдавливает токопроводящие поверхности. Проводники входят во взаимное сцепление, что и обеспечивает надёжность электрического контакта.

Плюсом такого соединения является надёжность, а также то, что его можно отнести к категории «сделал и забыл», в обслуживании оно не нуждается.

Но наряду с положительными сторонами у опрессовки есть и ряд недостатков. Во-первых, требуется специальный инструмент (обжимочный пресс либо механические или гидравлические клещи). Во-вторых, качество соединения напрямую зависит от правильно подобранной гильзы (она выбирается в зависимости от количества соединяемых жил и их сечения).

Перед тем, как соединить два провода при помощи опрессовки, их не только зачищают от изоляции, но и смазывают специальной пастой. Алюминий обрабатывают кварцево-вазелиновой пастой, она удаляет окисную плёнку и не даёт ей появляться вновь. Для медных проводников кварцевые примеси не нужны, достаточно технического вазелина. Он нужен для снижения трения. Также смазка сводит к минимуму риск повреждения жил при деформации.

Далее жилы необходимо вставить в гильзу до взаимного упора и с обеих сторон производится поочерёдный обжим. Опрессованное место соединения изолируется при помощи изоляционной ленты, лакоткани либо термотрубки.

Как соединять провода гильзами показано в этих видео:

Виды соединений. Примеры применения

Резьбовое, клеевое, сварное соединения встречаются повсеместно в любой отрасли. Например, строительной, мебельной, в тяжелой промышленности и так далее. Шпоночные и шлицевые фиксации широко используется в электроинструментах, оборудовании, машиностроении. Соединения с натягом устанавливаются на валы зубчатых колец, червячные колеса. Пайка часто применяется в работе с электронными системами, где требуется максимальная точность. Клепочное применяется для сшивания листов тонкого металла. Однако, как показано на последнем фото, при помощи заклепок можно скрепить достаточно крупные швеллера. Это лишь незначительный список применения отдельных вариантов крепления.

Можно сказать, что с техническим прогрессом технология сцепления бурно развивается, а это значит, что будут появляться новые виды соединений деталей. Современный мир наполнен агрегатами, машинами и механизмами. От того, насколько прочно закреплены детали, зависят качество и срок службы узлов. Также важно, чтобы соединение не искажало форму изделия и не вносило дополнительных изменений в конструкцию. Поэтому оно должно соответствовать технологическим нормам. Если их соблюдать, то количество аварийных ситуаций на предприятиях сократится в разы, а сами агрегаты прослужат очень долго.

Итак, мы выяснили, какие существуют виды соединения деталей.

Применение в цепях клеммных колодок

Клеммники — это электротехнические изделия из не проводящего электричество материала, внутри которых вставлена токопроводящая втулка, имеющая пару винтов с противоположных концов. Они служат для фиксации провода. Отличный выбор для воплощения современного способа соединения проводов.

Виды клем для соединения проводов

При выборе надежного соединения проводов важно помнить: клеммные колодки выпускают с разными отверстиями, для многих сечений.

Этот метод почти всегда применяют для соединения в распределительных коробках любого типа, при монтаже, установке настенных и прочих светильников. Подойдёт он для монтажа большинства приборов, выключателей и розеток. Смонтировать сеть при помощи такой фурнитуры легко, просто в отверстия надо вставить оголённые концы и прилагая умеренную силу, надёжно притянуть винты. Сам провод не должен быть передавлен. Разобрав как правильно соединять электрические провода с помощью клемм, стоит изучить и другие не менее надёжные способы.

Соединение провода винтовым зажимом

Оценка клеммного способа: Отличное качество крепления. Цена на них приемлема. Довольно шустрый и простой монтаж. Хорошая возможность соединять разные проводники, например, алюминий и медь.

Иногда сами клеммники продают в не надлежащем качестве исполнения, что грозит поломкой их при монтаже. Возможность соединения не более двух кабелей одного сечения в одно гнездо. Обязательно прочитайте как правильно соединить провода по цвету.

Колодками не рекомендовано соединять алюминиевые и многожильные цепи. Обусловлено это высокой хрупкостью проводов из алюминия и большой гибкостью самих проводников многожильного провода. Но в целом достойный метод.