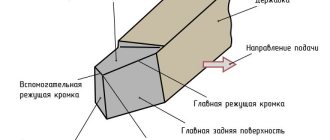

Резец — основной инструмент при выполнении токарных работ. За счет срезания лишнего металла деталь обретает заданную форму.

Они перемещаются в продольном и поперечном направлениях, изготовлены из разного материала, отличаются типом установки и назначением.

Какие действующие стандарты бывают и расшифровка их маркировки

Основным стандартом, по которым изготавливают токарные резцы, является ГОСТ:

- Отрезные и канавочные — ГОСТ 18874-73.

- Расточные — ГОСТ 18872-73.

- Проходные — ГОСТ 18871-73.

- Фасонные — ГОСТ 18875-73.

- Резьбовые — ГОСТ 188885-73.

Маркировка по материалу рабочей части:

- Вольфрамовые — ВК8, ВК2.

- Титановольфрамовые — Т5К10, Т15К6, Т30К4.

- Титано-тантало-вольфрамовые — ТТ7К12, ТТ8К6.

- Высокоуглеродистая сталь — У10А, У12А.

- Быстрорежущая сталь нормальной эффективности — Р9, Р12, Р18.

- Быстрорежущая сталь повышенной эффективности — Р18Ф2, Р18Ф4, Р6М3.

Это интересно: Как восстановить хром: очистка и реставрация хромированного покрытия

Виды резцов по металлу

Резцы для токарного станка делятся также по категории выполняемых работ. Каждый тип максимально приближен к определенным действиям и редко пригоден для остальных. Этот параметр стоит выбирать особенно внимательно.

| Вид резца | ГОСТ | Модификации | Выполняемое действие |

| Подрезной | 18880-73 18871-73 | отогнутые упорные отогнутые | Для проработки торцевых срезов станках с поперечной подачей. Форма действующей пластинки — треугольная. Обработка ведется перпендикулярно оси вращения заготовочной болванки. |

| Расточной | 18882-73 | для закрытых отверстий для сквозных отверстий | Для растачивания отверстий. Диаметр ограничен длиной державки. |

| Отрезной | 18884-73 | Для резки болванок и полотна из металла под прямым углом. Подходит для резки канавок. | |

| Проходной | 18878-73 18877-73 18879-73 | прямые отогнутые упорный отогнутый | Для обработки внешних поверхностей цилиндрических болванок, в том числе и торцевых. Подходят для съема фасок. Работа вдоль оси вращения заготовки. |

| Резьбовый | 18885-73 | для наружной резьбы для внутренней резьбы (только для станков с гитарой) | Для создания различной резьбы. В основном метрической, но при смене заточки можно добиться другого вида. Внутренняя резьба — только на больших диаметрах. |

| Фасочный | 18875-73 | Для создания сложных фасонных поверхностей с разными уровнями глубины. | |

| Сборные | Универсальный вид с креплениями для пластин различного назначения. | ||

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Режущий инструмент для станков с ЧПУ: типы, характеристика, требования

Дабы добиться отличной производительности, прекрасного качества обрабатывания деталей, каждый режущий инструмент для станков с ЧПУ обязательно должен соответствовать определенным требованиям. Тщательный отбор, подготовка необходимых инструментов, обеспечивающая техническую надежность, автоматизацию рабочего процесса станка с ЧПУ, включает соответствие высокого уровня прочности таких приспособлений с их универсальностью.

Для производства режущего инструментария употребляют:

- твердые сплавы;

- металлокерамику;

- сталь быстрорежущую;

- синтетические материалы.

Причем твердые сплавы в свою очередь также подразделяются на несколько групп, различающихся по своим эксплуатационным, физическим, химическим свойствам:

- титано-тантало-вольфрамовые;

- без вольфрамовые;

- вольфрамовые;

- тантало-вольфрамовые.

Об основных требованиях для режущих инструментов

Производственные станки с программным управлением, как правило, должны использовать такие режущие приспособления, что удовлетворяют ряду условий, таких как:

- стабильность режущих свойств;

- правильное формирование, выполнение отвода стружек;

- универсальность использования для обработки разного вида деталей на разнотипных станках;

- быструю их сменяемость для переналадки, обработки других деталей или же смены затупившегося инструмента;

- обеспечение необходимой точности обрабатывания деталей.

Внимание. В некоторых случаях, указанные выше требования к режущим инструментам, могут не позволить применять на устройствах с ЧПУ те, которые успешно применяются на обычных станках. Для таких современных станков сейчас выделяются специальные группы режущих, стандартизованных приспособлений.

Об инструментах, применяемых на токарных станках

Для обрабатывания деталей на токарных устройствах обычно используют:

- резцы;

- разного вида сверла;

- развертки;

- различные фрезы;

- метчики.

Об особенностях использования резцов

Чаще всего в обычном токарном станке применяются в качестве особого режущего инструмента специальные резцы, имеющие типовые конструкции установленного типа. Обычно они бывают сборного вида, оснащены многогранными специальными пластинами из твердых металлов, различных сверхтвердых материалов (СМП).

К таким резцам предъявляются определенные требования:

- использование по максимуму пластин, которые механическим способом закрепляются на их корпусе для обеспечения постоянных, геометрических, конструктивных свойств;

- применение пластин наиболее оптимальных форм, которые обеспечат универсальную работу инструментов;

- возможность предусмотреть все действия этих приспособлений в прямом или перевернутом положении;

- допустить возможность работы резца левого исполнения;

- гарантирование высокой надежности резцовых вставок;

- правильное формирование стружек для отведения их по специальным бороздкам, сделанным на передних сторонах используемых пластин.

О видах резцов

Обычно комплект режущих приспособлений, используемых таким станком с ЧПУ, содержит типовые резцы такого вида:

- проходные, согнутые с правой стороны на 45°, чтобы обеспечить снятие фасок, наружную обточку торцовых сторон;

- резцы контурного вида с пластинами в виде параллелограмма, позволяющими выполнять обточку цилиндрических, контурных деталей, обтачивать конусные детали до 30°;

- контурные, со специальными пластинами в форме параллелограмма для возможности обрабатывать поверхности полусферического вида и конусов до 57°;

- резьбовые, имеющие ромбические пластины, которые закрепляются сверху, давая возможность нарезать резьбу, с расстоянием шага от 2 до 6мм.

О сменных многогранных пластинках (СМП)

Резцы сборные с пластинами СМП приобрели наибольшую популярность, широкое распространение применения их на станках, имеющих ЧПУ, благодаря таким факторам как:

- экономный расход резательных дефицитных резцов;

- сокращение времени для наладки инструментов, при которой смена СМП может производиться без снимания корпуса резца;

- хорошее качество дробления стружек;

- не нужно постоянно затачивать сам резец.

Зависимость производительности режущего инструмента от методов закрепления пластинок

В приспособлениях сборного типа производительность, равно как и надежность, выносливость, долговечность их эксплуатации, зависит от способов закрепления многогранных пластин. Эти крепежи должны обеспечить:

- надежность (без возможных микроскопических смещений во время движения, производимого режущими инструментами);

- плотность контакта поверхностей между опорными пластинами и пазами;

- точное позиционирование и возможность взаимной замены рабочих кромок;

- поддержку геометрической стабильности;

- раздробление и надежное отведение стружек;

- наименьшее время, допущенное на смену лезвий.

Об инструментах, применяемых для фрезерных станков

Для фрезерования используются в качестве режущих приспособлений фрезы, которые бывают различных конструкций, и имеют специальные зубья для обрабатывания поверхности деталей.

Все фрезерные инструменты различаются между собой по:

- форме и внешнему виду зубьев;

- их направлению и исполнению;

- их применению и креплению.

Чтобы в патроне фрезерного станка хорошо укрепить фрезу, используют ее хвостовик, который крепят к зубьям методом сварки или разными крепежными элементами, например:

- болтами;

- специальными клиньями;

- винтами.

Иногда фреза может быть представлена единым целым со своей режущей частью. Так ее обычно и называют – цельной фрезой.

Важно. Некоторые современные станки с ЧПУ употребляют только цельные специальные концевые фрезы, имеющие хвостовики цилиндрического, а также конического вида для более прочного, скорого закрепления их в патроне фрезерных станков.

При производстве фрезерных инструментов чаще всего используются следующие материалы:

- металлокерамика;

- быстро-режущие стали;

- твердые сплавы, имеющие специальные алмазные напыления для усиления твердости.

О принципах обрабатывания фрезой

При фрезеровании с помощью зубьев фрезы снимается стружка со шлифуемых ими поверхностей, при этом она из зоны резания отводится специальными бороздками вдоль самой фрезы. Поэтому особое значение имеет расположение зубьев относительно друг друга. Правильное геометрическое взаимное расположение влияет на:

- быстроту резания;

- качество обрабатываемых поверхностей;

- износостойкость фрезы;

- экономию энергетических затрат;

- цену готовых изделий.

Внимание. Каждый тип предполагаемых заготовок, будь то дерево, камень, металл, оргстекло, например, требует определенного вида фрезерных приспособлений.

О видах фрез

Эти инструменты бывают разнообразного типа, которые обычно классифицируют по определенным группам, объединенным общим признаком. К таким признакам можно отнести, например:

- конструктивные особенности;

- геометрические формы;

- виды обрабатываемых деталей.

К конструктивным особенностям относят фрезы:

- цельные, сделанные из одного вида материала как неделимое целое со своей режущей стороной;

- составные фрезы, отличающиеся зубчатой частью, сделанной из прочной стали, припаянной или приваренной к хвостовику;

- сборные, у которых зубчатая часть прикрепляется к хвостовику простым механическим способом (при помощи болтов или винтов).

По геометрическому типу к таким режущим приспособлениям относятся фрезы:

- торцевые;

- цилиндрического типа;

- концевые;

- конического вида.

Операция фрезерования связана с режущими действиями, производимыми на поверхностях разных деталей, к примеру:

- шлифовальная обработка плоскостей;

- прорезывание пазов;

- нарезание разного вида резьбы;

- простое разрезание металла.

Бывают еще типизированные режущие инструменты, зависящие от вида отделываемых заготовок, к примеру, фрезы для обработки:

- меди, алюминия и других пластичных металлов;

- камня;

- дерева;

- оргстекла;

- стали.

В подобных случаях материал самих режущих частей на фрезах зависит от жесткости обрабатываемой заготовки и соответственно от конструкции специальных бороздок для отведения стружек, которые могут быть:

- пластичными;

- мелкими;

- крупными;

- хрупкими.

Об особенностях подбора режущих инструментов

Сейчас сложно представить фрезерный современный станок с ЧПУ без соответственно подходящих специальных фрезерных инструментов, без наличия которых нельзя достичь значительной производительности. Точность обрабатывания деталей, удобство эксплуатации – вот главные критерии предъявляемых к ним строгих требований.

На таких станках резательным инструментом часто являются фрезы концевого цилиндрического вида из твердосплавных или алмазных материалов. К их достоинствам относятся:

- обладание высокой износостойкостью;

- способность противостоять вибрации во время вращательного движения;

- повышенная жесткость;

- большая скорость резания;

- очень высокая точность обработки.

Все станки современного типа с числовым программным управлением могут выполнять самые сложные технологические действия, автоматически производя необходимую обработку деталей. Причем детали могут быть из чугуна, сплавов легких металлов, стали. Все действия таких устройств запрограммированы еще до начала рабочего процесса. И потому так важно правильно подобрать режущие инструменты, соответствующие всем необходимым требованиям и параметрам.

vseochpu.ru

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже. Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Режущий инструмент

Весь инструмент, использующийся в металлообработке, можно условно подразделить на режущий инструмент (фрезы, сверла, метчики и др.), непосредственно осуществляющий механическую обработку (резание), и вспомогательный, служащий для закрепления режущего инструмента в шпинделе станка (патроны, державки, оправки).

Станки могут иметь различные базовые конусы шпинделя, а режущий инструмент, в свою очередь, изготавливается с различными видами хвостовиков.

Базовый конус станка – выход шпинделя, выполненный в соответствии с одним из стандартных вариантов исполнения. Различают метрические конусы (7:24 или ISO 7388.1), конусы Морзе (отечественные фрезерные станки или оборудование сверлильной группы), HSK (современные станки, предназначенные для высокоскоростной обработки).

Таким образом, вспомогательный инструмент является неким переходником между шпинделем станка и режущим инструментом. Совокупность режущего и вспомогательного инструментов называется инструментальным блоком. Отметим, что в инструментальном блоке могут находиться несколько вспомогательных инструментов и только один режущий (основной). Большие инструментальные блоки снижают жесткость технологической системы и уменьшают точность установки режущего инструмента, в результате чего ухудшаются условия обработки и качество изделия.

Рис. 2.4. Фрезы с механическим креплением режущих пластин

По технологическому признаку различают фрезы для обработки плоскостей, пазов и шлицев, зубчатых колес, резьбы, фасонных поверхностей, для разрезки материала и т. д.

По конструктивному признаку различают:

- по устройству фрезы (цельные, составные, со вставными зубьями);

- по конструкции зуба (с острозаточенными, с затылованными зубьями);

- по направлению зуба (прямые, наклонные, винтовые зубья);

- по способу крепления (насадные, хвостовые – с цилиндрическим или коническим хвостовиком).

По материалу, из которого они изготовлены: быстрорежущая сталь, твердый сплав и др. В современной инструментальной практике львиную долю составляет цель- ный твердосплавный или быстрорежущий инструмент, а также инструмент с механическим креплением режущих частей (пластин). Твердые сплавы допускают работу со скоростями резания, превышающими в 5–10 раз скорости обработки быстрорежущими инструментальными сталями, обладают большей температурной стойкостью и износостойкостью. При выборе фрезы технолог прежде всего руководствуется следующими параметрами:

- диаметр и длина рабочей части;

- форма профиля рабочей части;

- материал рабочей части;

- количество зубьев (режущих граней);

- форма и размер крепежной части.

Рис. 2.5. Цельные концевые фрезы

Обычная концевая фреза имеет несколько режущих зубьев (2, 3, 4, 6 или  и прямоугольный профиль режущей части. Зубья фрезы разделены винтовыми канавками, которые обеспечивают отвод стружки из зоны резания. В случае, когда необходимо получить переход от одной поверхности к другой с определенным радиусом, применяют фрезы со сферическим концом или с небольшим радиусом в основании профиля. Фрезы со сферическим концом и шаровые фрезы часто ис пользуются при обработке поверхностей сложной формы, например штампов и пресс-форм. Конические фрезы предназначены для фрезерования наклонных поверхностей и поднутрений.

и прямоугольный профиль режущей части. Зубья фрезы разделены винтовыми канавками, которые обеспечивают отвод стружки из зоны резания. В случае, когда необходимо получить переход от одной поверхности к другой с определенным радиусом, применяют фрезы со сферическим концом или с небольшим радиусом в основании профиля. Фрезы со сферическим концом и шаровые фрезы часто ис пользуются при обработке поверхностей сложной формы, например штампов и пресс-форм. Конические фрезы предназначены для фрезерования наклонных поверхностей и поднутрений.

Концевые фрезы наиболее универсальны – они позволяют обрабатывать плоскости, пазы и уступы. Существуют и другие типы фрез: торцовые, дисковые, пазовые. Эти фрезы, как правило, служат для выполнения фрезерных операций «узкой» направленности. Например, торцовая фреза – это лучший инструмент для фрезерования открытой плоскости, а дисковая – для обработки глубокого узкогопаза за один проход.

Рис. 2.6. Торцовая фреза и режущая пластина

Широкое распространение получили фрезы с механическим креплениемплас тин из твердого сплава и других инструментальных материалов. На корпусах таких фрез имеются специальные посадочные места, в которые устанавливаются пластины. Крепление пластин к стальному корпусу, как правило, осуществляется при помощи обычных винтов. Пластины имеют несколько граней, и в случае износа одной из них существует возможность развернуть пластину «свежей» гранью. Когда износятся все грани, то пластину можно выбросить и поставить новую. Получается очень экономичное решение, поскольку цельные твердосплавные фрезы стоят довольно дорого. Современные режущие пластины проектируются с учетом работы в различных условиях и отличаются геометрией передней поверхности.

Шаг зубьев фрезы может быть крупным, нормальным и мелким. Фрезы с различным шагом зубьев предназначены для различных условий обработки с точки зрения ее стабильности, энергозатрат и наличия склонности к вибрациям. Уменьшенное количество пластин – стандартное решение для производительной обработки при недостаточной мощности станка или низкой жесткости системы СПИД (станок – приспособление – инструмент – деталь). Фрезы с нормальным шагом универсальны для большинства операций. Мелкий шаг или максимальное число пластин на корпусе фрезы данного диаметра рекомендуется использовать для обработки при высокой жесткости системы СПИД, а также при фрезеровании материалов, дающих элементную стружку, титановых и жаропрочных сплавов.

На толщину срезаемого слоя при фрезеровании влияет главный угол в плане, который измеряется между главной режущей кромкой пластины и обрабатываемой поверхностью. Уменьшение угла в плане ведет к образованию более тонкой стружки для данного диапазона подач. Уменьшение толщины стружки происходит из-за распределения одного и того же объема снимаемого металла на большей длине режущей кромки. При меньшем угле в плане режущая кромка постепенно входит в работу и выходит из нее. Это уменьшает радиальную составляющую силы резания и защищает режущую кромку от возможных поломок. С другой стороны, неблагоприятным фактором является увеличение осевой составляющей силы резания, что вызывает ухудшение шероховатости поверхности тонкостенных деталей.

При угле в плане 90° сила резания направлена радиально в соответствии с направлением подачи. Основная область применения таких фрез – обработка прямоугольных уступов.

Рис. 2.7. Угол в плане 90°

При работе фрезой с углом в плане 45° осевые и радиальные силы резания практически одинаковы и потребляемая мощность невысока. Это фрезы универ- сального применения. Особенно они рекомендуются для обработки материалов, дающих элементную стружку и склонных к выкрашиванию при значительных радиальных усилиях на выходе инструмента. При врезании инструмента меньше нагрузка на режущую кромку и меньше склонность к вибрациям при закреплении в приспособлениях с небольшими усилиями зажима. Меньшая толщина срезаемого слоя при угле в плане 45° позволяет увеличивать минутную подачу стола, то есть повысить производительность обработки.

Фрезы с углом в плане 10° рекомендуются для продольного фрезерования с большими подачами и плунжерного фрезерования, когда характерны небольшие толщины стружки и высокие скоростные параметры. Преимуществом обработки такими фрезами являются низкие радиальные усилия резания. А также преобладание осевой составляющей силы резания как при радиальном, так и при осевом направлении подачи, что уменьшает склонность к вибрациям и предоставляет большие возможности для увеличения скоростей снятия материала.

Рис. 2.8. Угол в плане 45°

У фрез с круглыми пластинами главный угол в плане меняется от 0 до 90° в зависимости от глубины резания. Эти фрезы имеют очень прочную режущую кромку и могут работать при больших подачах, поскольку образуют довольно тонкую стружку на большой длине режущей кромки. Фрезы с круглыми пластинами рекомендуется применять для обработки труднообрабатываемых материалов, таких как титан и жаропрочные сплавы. Направление сил резания меняется вдоль радиуса пластины, поэтому направление суммарной нагрузки зависит от глубины резания. Современная геометрия круглых пластин делает их более универсальными, обеспечивая стабильность процесса резания, меньшую потребляемую мощность и, соответственно, меньшие требования к жесткости оборудования. В настоящее время эти фрезы широко используются для снятия больших объемов металла.

Рис. 2.9. Фрезы с круглыми пластинами

planetacam.ru

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

- Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании?

- Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий.

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

Это интересно: Как сварить нержавейку с черным металлом: особенности технологии

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Важно!

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Режущий инструмент для фрезерных станков с ЧПУ

В качестве режущего инструмента на фрезерных станках с ЧПУ используются фрезы. Несмотря на конструктивное разнообразие, каждая фреза имеет режущие лезвия (зубья), взаимодействующие с обрабатываемой поверхностью заготовки. Для закрепления в патроне станка служит хвостовик фрезы. Хвостовик может крепиться к зубчатой части сваркой (или другими крепёжными элементами – винтами, болтами, клиньями и пр.), или представлять единое целое с режущей частью (тогда фреза называется цельной). В скоростных автоматических станках с ЧПУ предпочтение отдаётся цельным концевым фрезам с цилиндрическим или коническим хвостовиком – для быстрого и надёжного закрепления в патроне шпинделя. Материалом для изготовления фрез служит быстрорежущая сталь, металлокерамика, а также твёрдые сплавы с алмазным напылением.

Принцип обработки

При взаимодействии инструмента с заготовкой зубья фрезы снимают стружку с обрабатываемой поверхности. Специальные канавки вдоль тела фрезы способствуют отводу стружки из области резания. Нетрудно догадаться, что взаимное расположение зубьев и их геометрия оказывают решающее влияние на качество обработки поверхности, скорость резания и стойкость к износу самой фрезы. А также на величину потерь на трение и нагрев, а, следовательно, энергетические затраты на обработку и конечную стоимость готового изделия. Поэтому для каждого типа заготовки (деревянной, металлической, пластиковой, из оргстекла или камня) используются специальные фрезы.

Виды фрез

Разнообразные типы фрез можно классифицировать по группам, взяв за базис один из следующих признаков.

По конструктивным особенностям:

• Цельные – когда хвостовик фрезы и её режущая часть изготовлены как единое целое из одного материала;

• Составные фрезы отличает прочная зубчатая часть (инструментальная сталь) приваренная к хвостовику из конструкционной стали. К этой же группе относят фрезы с напаянными на корпус зубьями из инструментальной стали;

• Сборные – как отмечалось выше, зубчатая часть таких фрез механически крепится к хвостовику.

По геометрии:

• Цилиндрические;• Торцевые;• Концевые;• Конические;• Гравировальные;• Алмазные;• Червячные и т.д.По виду обрабатываемой заготовки – бывают специализированные фрезы по дереву, стали, пластичным металлам (медь, алюминий), оргстеклу или камню и т.д. В этом случае отличия в основном касаются материала режущей части фрезы (в зависимости от твёрдости заготовки), а также конструкции канавок для отведения стружи (исходя из характера стружки – пластичная, хрупкая, крупная или мелкая и т.д.).

Особенности инструмента для современных станков с ЧПУ

Главными достоинствами автоматизированных станочных комплексов является их высокая производительность, точность обработки и удобство в эксплуатации. Обеспечение этого невозможно без использования соответствующего инструмента, к которому также предъявляются строгие требования. Для работы на станках с ЧПУ в основном применяют цилиндрические концевые фрезы – твёрдосплавные или алмазные. Такие фрезы обладают повышенной жёсткостью и износостойкостью, противостоят вибрации при вращении и обеспечивают высокую точность и скорость резания. Конструктивные исполнения фрез довольно разнообразны. Ниже приведены самые распространённые типы с указанием особенностей и областей применения.

| Тип режущего инструмента | Конструктивные особенности | Обрабатываемый материал | Примечание |

| Концевые однозаходные | Одна режущая кромка, заточка наклонная | Твёрдые или вязкие материалы (пластик, акрил и т.п.) | Оптимизированы для высокоскоростной обработки; обеспечивают малую шероховатость обрабатываемой поверхности |

| Концевые двухзаходные | Две режущие кромки, острый зуб | Хрупкие материалы, образующие мелкую стружку (дерево, оргстекло, «композиты», некоторые сорта пластика) | Хорошо справляются с отводом мелкой стружки, однако толщина материала, снимаемого за один проход, ограничена |

| Спиральные однозаходные | Одна режущая грань, наклонная заточка | Пластики, ПВХ, акрил | Предназначены для высокоскоростной обработки; форма канавки специально предназначена для образования длинной стружки – с целью самомочистки фрезы и повышению её долговечности. По классу твёрдости выделяют типы N, A, AA. |

| Спиральные двухзаходные сферические | Две режущие кромки, форма зуба скруглённая («сферическая») | Применяются для нанесения гравировки (текста, рисунка) и финишной обработки сложных 3D-объектов, содержащих множество мелких деталей. | Низкая вибрация при обработке – обеспечивают гладкую поверхность обработки; При чистовой фрезеровке дерева поверхность получается полированной. |

| Конусные сферические | Иглообразная заострённая с округлым торцом | МДФ, дерево, твёрдые стали | Сочетает высокую прочность при малом диаметре рабочей поверхности |

| Гравер конический | Режущая часть плоская, под конус | Применяются для прецизионной обработки мелких элементов (обычно частей сложных трёхмерных объектов). | По прочности различают граверы N и A, хотя оба типа чрезвычайно стойкие к износу |

| Гравер V-образный | Характерный треугольный торец | Поверхности любых материалов, в том числе твёрдых металлических | Применяется для нанесения так называемой V-гравировки |

Нужно отметить, что единой общепринятой классификации фрез не существует – каждый производитель пользуется своими обозначениями. Однако для общего ориентира можно использовать вышеприведённый перечень. Разумеется, он далеко не полный. Для конкретного случая необходимо подбирать фрезу в зависимости от материала и вида готового изделия, типа станка и режимов обработки. Следует помнить, что грамотный подбор фрезы позволит обеспечить высокое качество фрезерования, снизить энергетические затраты на обработку, а следовательно и себестоимость конечной продукции.

infofrezer.ru

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Инструмент для токарных станков с ЧПУ | Токарные станки

Для эффективной обработки на станке с ЧПУ большое значение имеет рациональное инструментальное обеспечение. Автоматические циклы обработки требуют высокой надежности системы инструментального обеспечения, что требует достаточно высокой точности изготовления державок, корпусов инструментов и самих инструментов.

Опыт эксплуатации токарных станков с ЧПУ показал, что типовой комплект режущего инструмента можно применять для обработки большинства машиностроительных деталей. Только незначительная часть деталей требует специфической технологии и изготовления специального инструмента.

Сменные многогранные пластины (СМП)

Новый этап в инструментальном обеспечении станков с ЧПУ наступил с появлением сменных многогранных пластин (СМП) с неперетачиваемыми рабочими кромками. Согласно ГОСТ 19042—80 многогранные пластины разделяют на режущие, опорные и стружколомы. Режущие пластины используют для изготовления рабочей части инструмента, опорные служат опорой режущих пластин, обеспечивают их точное базирование и продолжительный срок службы державки. Стружколомы используют для дробления стружки.

Особенности и преимущества использования СМП следующие: возможна быстрая смена износившейся пластины или кромки; формирование передней грани осуществляется на стадии изготовления пластины, причем пластины готовы к использованию без доработок; исключены шлифовальные работы; пластины имеют невысокую стоимость. Таким образом, применение СМП ведет к уменьшению стоимости инструмента, повышению качества и надежности инструмента, сокращению количества заточного оборудования и числа рабочих-заточников.

СМП получили широкое применение в единичном и мелкосерийном производстве и доказали экономическую целесообразность оснащения ими станков с ЧПУ. СМП выполняют с острозаточенными режущими кромками, которые должны быть достаточно острыми для обработки вязких материалов и серого чугуна с малыми подачами. Для обработки с большими подачами режущие кромки скругляют или выполняют в виде фаски. Если режущая кромка затупляется, то режущую пластину поворачивают и в работу вводится новая режущая кромка. Поворотные режущие пластины (в зависимости от формы) имеют от двух до восьми готовых к работе режущих кромок. Изготовляют также двусторонние пластины, у которых соответственно числу граней увеличивается вдвое число рабочих кромок. После использования режущая пластина возвращается для вторичной переработки. Таким образом, использование СМП способствует сокращению времени смены инструмента.

СМП различают по конструкции, размерам, точности изготовления и исполнению. В соответствии с ГОСТ 19042—80 введены буквы и цифры для обозначения формы, заднего угла, точности, отличительных признаков, размера, толщины, углов между режущими кромками, а также направление резания СМП.

Для радиуса при вершине приняты следующие значения, мм: 0,4; 0,8; 1,2; 1,4; 2,4. В обозначении пластин радиус при вершине обозначают двухзначным целым числом в десятых долях мм (при одноцифровом обозначении впереди ставят нуль).

При помощи принятой системы обозначений можно описать конструкцию и размеры СМП 13-разрядным кодом, 10 разрядов которого являются обязательными. Первые четыре разряда — буквы, обозначающие в следующей последовательности:

форму пластины, величину заднего угла, точность изготовления пластины и тип пластин. Далее через тире следует шесть цифр, обозначающих длину режущей кромки, толщину пластины и радиус при вершине (по две цифры). Тринадцатый разряд используется для дополнительных обозначений завода-изготовителя.

Дробление и удаление стружки из зоны резания представляет особую проблему для токарных станков с ЧПУ. В конструкции СМП предусматривают стружечные канавки. Для определения оптимальной формы стружечной канавки необходимо учитывать множество факторов: вид обрабатываемого материала, скорость резания, глубину резания, подачу и т. д.

Применяют также резцы со стружко-направляющей пластиной, которая создает уступ на передней грани (ширина уступа регулируется). Для бесступенчатого регулирования ширины стружконаправляющей ступени применяется эксцентрик, а ступенчатое регулирование осуществляется при помощи рифлений. Для крепления режущих и стружконаправляющих пластин используют прижимные прихваты и лапки. Применяют также их крепление винтом, клином, клином-прихватом. Крепление пластин по отверстию осуществляется поворотным рычагом и винтом.

Кодирование режущего инструмента

При обработке на токарных станках с ЧПУ принята система кодирования режущего инструмента, в соответствии с которой каждому виду инструмента, выполняющему определенные технологические переходы (один или несколько), присваивают цифровой код. При этом учитывают геометрические параметры и материал режущей части.

Ниже приведены основные виды режущего инструмента, входящие в типовой комплект для токарной обработки.

В номенклатуру используемого инструмента входит также стандартный режущий инструмент (спиральные сверла, зенкеры, метчики и др.). Сборные резцы с механическим креплением СМП из твердого сплава кодируют следующим образом: резцы с трехгранной пластиной — как подрезные, с четырехгранной — как проходные с главным углом в плане 45°, с пятигранной — как проходные с главным углом в плане 60°.

Твердосплавную СМП при затуплении одной режущей грани необходимо развернуть, введя в работу другую грань. При повороте пластины вершина режущей кромки может занять положение, отличающееся от предыдущего на величину до 0,2 мм. Для предотвращения брака при повороте пластины следует пользоваться соответствующими корректорными переключателями. При этом не требуется снимать резцовый блок со станка для поднастройки в приспособлении.

Долговечность одной державки позволяет работать с несколькими десятками пластин. Повышает долговечность резцов и применение твердосплавных опорных пластин под режущей пластиной. Твердосплавные опорные пластины устойчивы к истиранию стружкой. При износе их заменяют, что увеличивает срок службы державки.

Основными видами резцов с СМП, используемых для станков с ЧПУ, являются: проходные с опорными пластинами и механическим креплением трех-, четырех- и пятигранных СМП твердого сплава; копировальные с механическим креплением правильных трехгранных твердосплавных пластин с опорными пластинами; копировальные с механическим креплением параллелограммных СМП твердого сплава с опорными пластинами; расточные с механическим креплением трех- и четырехгранных СМП с опорными пластинами; канавочные для проточки наружных, внутренних и торцовых канавок с механическим креплением твердосплавных пластин специальной формы.

Первые три вида резцов используют для обработки наружных поверхностей. Перечисленным набором резцов можно обработать на станках с ЧПУ поверхности практически любых форм.

Срок работы пластины можно удлинить, если периодически производить доводку граней алмазным надфилем. Доводка граней и возможность поддерживать обрабатываемый размер в поле допуска с помощью корректоров положения повышают период стойкости каждой грани твердосплавной пластины, что делает применение сборных резцов на станках с ЧПУ чрезвычайно эффективным.

Работа каждой гранью ведется до полного износа, о котором можно судить как по невозможности получить в требуемых пределах размеры, геометрическую форму (конусность, овальность), шероховатость, так и по появлению высокочастотной вибрации, которая проявляется в виде сопровождающего резание звука, напоминающего свист.

Большое значение для достижения точности при работе на станке с ЧПУ имеет правильность геометрической формы рабочей части резца. Например, резцы с трехгранной пластиной твердого сплава используют при одной и той же установке в блоке для проточки наружных цилиндрических поверхностей и подрезки торцов. Большое значение для получения качественной поверхности при обработке деталей сложных профилей имеет радиус закругления при вершине резца. Если радиус закругления при вершине будет иметь отклонения от заданной величины, то при обработке деталей будут получаться отклонения от требуемой формы в продольном сечении, причем величины погрешностей формы соизмеримы с величинами погрешностей в размерах радиуса при вершине резца.

stankitokarnie.ru

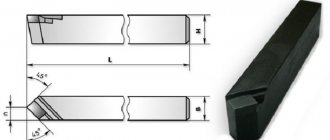

Проходной отогнутый

Резец проходной отогнутый имеет отогнутую в правую или левую сторону рабочую часть. Область применения — обработка торцевой части заготовки. Проходной отогнутый резец применяют и для снятия фасок.

Державки могут иметь самые различные размеры.

- Для станков, устанавливающихся на территории учебных цехов, изготавливают модели с державками 16×10 мм.

- Наиболее распространенным вариантом исполнения можно назвать резцы с державкой 25×16 мм.

- Режущий инструмент с державкой 40×25 мм изготавливается исключительно на заказ.

Все стандарты, связанные с производством, указываются в ГОСТ 18877–73 .

Возможно, Вам пригодится информация о том, как выбрать диск по дереву для циркулярной пилы.

Модели отрезных и канавочных резцов в SolidWorks

Как уже говорилось в статьях ранее 3д модели режущего инструмента можно, конечно, построить с нуля в SolidWorks. Но я думаю в этом нет никакого смысла так это сделали уже за нас производители инструмента.

Переходим на сайт , и для примера скачиваем две модели резцов под обозначениями: «RAG123H10-32B», «RF123H13-2525BM».

Сайт «Sandvik coromant»

И в строке поиск вводим поочередно данные обозначения и скачиваем резцы, нажав на «Загрузить» в строке «скачать подробную 3D модель».

Скачивание 3д модели инструмента с сайта «Sandvik coromant»

Далее открываем скаченные файлы и получаем 3д модели данных резцов в SolidWorks.

Резец для обработки внутренних канавок RAG123H10-32B

Резец для отрезки и обработки канавок RF123H13-2525BM

Как видим это намного проще и быстрее чем создавать резец в SolidWorks c нуля.

Если кому нужно данный модели можно скачать в конце статьи!