Рисунок 1 — Основные типы сварных соединений: а — стыковые; б — тавровые; в — угловые; г — нахлесточные

Сварные швы подразделяют по форме поперечного сечения на стыковые (рисунок 2.а) и угловые (рисунок 2.б). Разновидностью этих типов являются швы пробочные (рисунок 2.в) и прорезные (рисунок 2.г), выполняемые в нахлесточных соединениях. По форме в продольном направлении различают швы непрерывные и прерывистые.

С помощью стыковых швов образуют в основном стыковые соединения (рисунок 1.а), с помощью угловых швов — тавровые, крестовые, угловые и нахлесточные соединения (рисунок 1.б — 1.д), с помощью пробочных и прорезных швов могут быть образованы нахлесточные и иногда тавровые соединения.

Стыковые швы, как правило, выполняют непрерывными; отличительным признаком для них обычно служит форма разделки кромок соединяемых деталей в поперечном сечении. По этому признаку различают следующие основные типы стыковых швов: с отбортовкой кромок (рисунок 3.а); без разделки кромок — односторонние и двусторонние (рисунок 3.б); с разделкой одной кромки — односторонней, двусторонней; с прямолинейной или криволинейной формой разделки (рисунок 3.в); с односторонней разделкой двух кромок; с V- образной разделкой (рисунок 3.г); с двусторонней разделкой двух кромок; Х-образной разделкой (рисунок 3.д). Разделка может быть образована прямыми линиями (скос кромок) либо иметь криволинейную форму (U-образная разделка, рисунок 3.е).

Рисунок 2 — Основные типы сварных швов: а — стыковые; б — угловые; в — пробочные; г — прорезные

Стыковое соединение наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Его применяют в широком диапазоне толщины свариваемых деталей от десятых долей миллиметра до сотен миллиметров почти при всех способах сварки. При стыковом соединении на образование шва расходуется меньше присадочного материала, легко и удобно контролировать качество.

Угловые швы различают по форме подготовки свариваемых кромок в поперечном сечении и сплошности шва по длине.

По форме поперечного сечения угловые швы могут быть без разделки кромок (рисунок 4.а), с односторонней разделкой кромки (рисунок 4.б), с двусторонней разделкой кромок (рисунок 4.в). По протяженности угловые швы могут быть непрерывными (рисунок 5. а) и прерывистыми (рисунок 5.б), с шахматным (рисунок 5.в) и цепным (рисунок 5.г) расположением отрезков шва. Тавровые, нахлесточные и угловые соединения могут быть выполнены отрезками швов небольшой протяженности — точечными швами (рисунок 5.д).

Рисунок 4 — Подготовка кромок угловых швов тавровых соединений: а — с отбортовкой кромок; б — без разделки кромок; в, г, д, е — с разделками кромок

Рисунок 4 — Подготовка кромок угловых швов тавровых соединений: а — без разделки кромок; б, в — с разделкой кромки

Пробочные швы по своей форме в плане (вид сверху) обычно имеют круглую форму и получаются в результате полного проплавления верхнего и частичного проплавления нижнего листов (рисунок 6.а) — их часто называют электрозаклепками — либо путем проплавления верхнего листа через предварительно проделанное в верхнем листе отверстие (рисунок 6.б).

Рисунок 5 — Угловые швы тавровых соединений

Рисунок 6 — Форма поперечного сечения пробочных и прорезных швов

Прорезные швы, обычно удлиненной формы, получаются путем приварки верхнего (накрывающего) листа к нижнему угловым швом по периметру прорези (рисунок 6. в). В отдельных случаях прорезь может заполняться и полностью.

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рисунок 7): зазор b, притупление с, угол скоса кромки в и угол разделки кромок а, равный в или 2в.

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины (при односторонней сварке ручной — до 4 мм, механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги вглубь соединения и полного проплавления кромок на всю их толщину.

Рисунок 7 — Конструктивные элементы разделки кромок и сборки под сварку

Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется в пределах от (60±5) до (20±5) градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х- образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6 — 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемые изделия.

Притупление с обычно составляет (2 ± 1) мм. Его назначение — обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5 — 2 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8 — 10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (усиление шва), так и с обратной стороны, т. е. форма обратного валика. В стыковых и особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Сварные швы классифицируют по ряду признаков. По внешнему виду швы делят на выпуклые, нормальные, вогнутые (рисунок 8). Как правило, все швы выполняют с небольшим усилением (выпуклыми). Если требуются швы без усиления, это должно быть указано на чертеже. Ослабленными (вогнутыми) выполняют угловые швы, что также отмечается на чертеже. Такие швы требуются для улучшения работы сварных соединений, например при переменных нагрузках. Стыковые швы ослабленными не делают, вогнутость в этом случае является браком. Увеличение размеров сварных швов по сравнению с заданными приводит к увеличению массы свариваемой конструкции и перерасходу электродов. В результате возрастает себестоимость сварных конструкций, повышается трудоемкость сварочных работ.

Рисунок 8 — Классификация швов по внешнему виду: а — выпуклые; б — нормальные; в — вогнутые

Большое значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

По числу слоев и проходов различают однослойные, многослойные, однопроходные, многопроходные швы (рисунки 9, 10).

Рисунок 9 — Классификация швов по выполнению: а — односторонние; б — двусторонние

Рисунок 10 — Классификация швов по числу слоев и проходов: I — IV — число слоев; 1 — 8 — число проходов

Слой сварного шва — часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик — металл сварного шва, наплавленный или переплавленный за один проход.

При сварке каждый слой многослойного шва отжигается при наложении последующего слоя. В результате такого теплового воздействия на металл сварного шва улучшаются его структура и механические свойства. Толщина каждого слоя в многослойных швах примерно равна 5 — 6 мм.

По действующему усилию швы делят на продольные (фланговые), поперечные (лобовые), комбинированные, косые (рисунок 11). Лобовой шов расположен перпендикулярно к усилию Р, фланговый — параллельно, а косой — под углом.

Рисунок 11- Классификация швов по действующему усилию: а — продольные (фланговые); б — поперечные (лобовые); в — комбинированные; г — косые

По положению в пространстве различают нижние, горизонтальные, вертикальные и потолочные швы (рисунок 12). Отличаются они друг от друга углами, под которыми располагается поверхность свариваемой детали относительно горизонтали. Наиболее труден для исполнения потолочный шов, лучше всего шов формируется в нижнем положении. Потолочные, вертикальные и горизонтальные швы приходится обычно выполнять при изготовлении и особенно при монтаже крупногабаритных конструкций.

Примеры обозначения сварных швов по их положению в пространстве даны на рисунке 13.

Рисунок 12 — Классификация сварных швов по их положению в пространстве

Рисунок 13 — Обозначение сварных швов по их положению в пространстве: Н — нижние; П — потолочные; Пп — полупотолочные; Г — горизонтальные; Пв — полувертикальные; В — вертикальные; Л — в лодочку; Пг — полугоризонтальные

Классификация сварочных швов

Имеются многочисленные типы и виды сварных соединений и сварных швов. Это вызвало потребность в их четкой классификации. Она разработана в зависимости от многих факторов. Классификация учитывает технологические особенности швов, их пространственное положение, размеры. Достоинством такого дифференцирования является применение обозначений на каждый тип сварного шва.

Существует много различных позиций, по которым имеется классификация, включающая существующие виды сварки и типы сварных соединений.

Положение шва в пространстве

Немаловажную роль играет расположение шва в пространстве.

Нижнее положение является самым выигрышным. Шов при этом получается прочным и надежным. При верхнем, который иначе называют потолочном, положении, сварщику приходится принимать неестественную позу. Долго сохранять ее весьма трудно. А ведь одним из условий получения качественного шва является непрерывность процесса.

Для повышения точности следует использовать короткую дугу, а ширину шва делать не превышающей диаметр электрода. Для выполнения потолочного шва требуется не только получение профильного образования, но и приобретение практических навыков при более благоприятных условиях.

При выполнении швов во всех положениях существует проблема стекания вниз расплавленного металла. Нижнее положение при этом является самым выигрышном. Потолочное и нижнее положения относятся к горизонтальным. Стекание металла, являющееся чрезмерным, уменьшают, снизив температуру нагрева. Это можно сделать, увеличив скорость передвижения электрода, или регулярно прерывать дугу, давая возможность остыть металлу.

Вертикальный шов часто встречается в конструкциях, но самым простым вариантом не является. Если шов расположен вертикально, то вниз устремляться будет не сварочная ванна целиком, а только отдельные капельки. Если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. Свариваемые детали при вертикальном положении должны быть надежно зафиксированы.

Протяженность шва

Сварочные швы и соединения разделяются по их протяженности. По этому признаку шов бывает сплошным и прерывистым. При выполнении прерывистого шва в нем предусмотрены определенные интервалы, имеющие постоянный размер. Сварные швы прерывистого характера бывают различными. Они так же, как непрерывные, могут быть односторонними и двусторонними.

Такая градация отражается на обозначении шва в чертежах. При этом вводится такое понятие, как шаг шва.

Форма поверхности

Виды сварных швов разделяются по форме, которая имеет их наружная поверхность.

Каждый вид имеет свои преимущества. Играет роль, какую нагрузку выдерживает сварной шов. Когда предстоят статические нагрузки, то целесообразно применять выпуклый шов. Он имеет несколько слоев, что ведет к дополнительному расходу электродов и удорожанию сварочного процесса.

Если предстоит сварка тонких металлических листов, то лучше применять вогнутую форму. Если сварное изделие при эксплуатации будет подвергаться динамическим нагрузкам, то следует выполнять плоские швы или вогнутой формы. Такой выбор объясняется тем, что не будет большого перепада между поверхностями шва и основного материала.

В зависимости от условий эксплуатации типы сварных швов разделяются на рабочие и нерабочие. Рабочим предстоит выдерживать значительные нагрузки, что заставляет предъявлять к ним повышенные требования. Нерабочие просто осуществляют функцию соединения. Однако, если предполагается их использование при не совсем благоприятных погодных условиях, то необходим тщательный контроль за отсутствием трещин и внутренних пустот.

Когда предстоит сварка тонких металлических листов, то лучше выполнять ее ниточным швом. При наплавочном способе больше подойдет уширенный вариант.

Количество слоев

Виды швов в сварке зависят от количества выполняемых слоев. Однослойные швы выполняются за один проход, а многослойные являются многопроходными. Многослойный вариант используют для соединений, имеющих определенную конфигурацию.

Выполнение многопроходного шва является более сложным. Каждый новый слой следует накладывать быстро, пока не остыл предыдущий. К тому же надо успеть убрать шлак, образовавшийся ранее. На механические характеристики многослойного шва оказывает положительное действие то, что при наложении последующего шва, в предыдущем происходит отжиг.

Форма и протяженность

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Вогнутые места сплавов хорошо выдерживают динамические нагрузки. Универсальностью характеризуются плоские швы, которые делают чаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов между сплавленными соединениями. Иногда достаточно швов прерывистого типа.

Интересной промышленной разновидностью прерывистого шва является соединение, которое образует контактная шовная сварка. Делают ее на специальном оборудовании, оснащенном дисковыми вращающимися электродами.

Часто их называют роликами, а такой вид сварки – роликовой. На таком оборудовании можно выполнять также сплошные соединения. Полученный шов очень прочен, абсолютно герметичен. Способ используют в промышленных масштабах для изготовления труб, емкостей, герметичных модулей.

Соединения

Сварные соединения разделяются на различные виды.

Виды сварных соединений:

- Стыковые. Детали располагаются в одной и той же плоскости.

- Угловые. Детали, подлежащие соединению, располагают под необходимым углом. Наиболее распространенным является прямой угол.

- Тавровые. Торец одной детали располагают перпендикулярно или под небольшим углом по отношению к основной поверхности второй детали.

- Нахлесточные. Положение деталей в пространстве — параллельное. При этом одна деталь частично налегает на другую.

- Торцевые. Воедино сваривают два торца элементов.

Сварной стыковой шов применяется для сварки трубопроводов, различных труб и металлических листов. Сварке подлежат торцовые поверхности. Сварка встык требует проведение подготовительных работ, которые заключаются в тщательной подгонке торцевых поверхностей друг к другу. Для обеспечения точности может применяться предварительный подварочный шов. Сварку встык можно осуществлять как на весу, так и на подкладке — стальной или медной. При стыковых соединениях возможны различные виды скосов кромок или сварка без них.

К преимуществам такого способа относится уменьшенный расход вспомогательного материала, в частности, электродов. Одинаковая толщина элементов не является обязательным требованием. Но при этом электрод следует направлять к более толстой детали. Это обеспечит ее более сильный нагрев, а тонкую деталь убережет от прожогов.

Угловые швы находят применение для соединения частей различных емкостей и резервуаров. Для получения качественного углового соединения рекомендуется установка деталей «лодочкой».

Сварной шов тавровый применяют при сварке несущих конструкций. Поверхности деталей требуют тщательной подготовки. Такой вид сварки относится к наиболее прочным. Достоинством таврового соединения является то, что его можно применять в труднодоступных местах. Такой вид сварного шва помогает выдерживать повышенные нагрузки.

Соединение нахлесточным способом находит применение при необходимости сварки металлических листов толщиной не более 12 мм. Необходимостью является отсутствие зазоров между поверхностями деталей. Плотность прилегания необходима для качественного соединения. Выполнение нахлесточного соединения не является сложным и может осуществляться сварщиками, имеющими невысокий разряд.

При нахлесточном способе два шва находятся на расстоянии друг от друга. Это придает соединению дополнительную прочность. Если при эксплуатации возможны нагрузки на излом, то применять его не стоит. Торцевые виды сварочных соединений предусматривают сварку торцов деталей. Таким способом возможно соединение деталей любой толщины. К достоинству относится минимальная деформация свариваемых элементов.

Общая характеристика

Стыковое соединение для сталей и металлических сплавов, а также пластиков пользуется колоссальной популярностью.

Процесс отличается производительностью и простотой механизации, а результат – прочностью и герметичностью, поэтому технология применяется:

- в серийном производстве и для разовых ремонтных операций;

- на предприятиях и в сфере строительства;

- в различных отраслях экономики – на транспорте, в машиностроении, на горнодобывающих предприятиях и т.д.

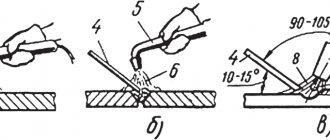

Положение электрода во время сварочного процесса

Наклон электрода зависит от видов сварных соединений и швов. Угол наклона влияет на скорость разогрева металла. При дуговой сварке для того, чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Применять сварку способом «углом вперед» имеет смысл, когда процесс осуществляется в труднодоступных местах. Однако, способ не лишен недостатков. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может или совсем погаснуть, или начать «блуждать». Качество шва может быть значительно снижено, если появятся пропущенные участки.

Способ «углом назад» находит применение в угловом варианте и при соединении стыков. При сварке под прямым углом электрод держат перпендикулярно поверхности. Это позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ «назад углом».

Движения электрода

Виды сварочных швов и способы их нанесения, в частности, зависят от того, каким способом перемещается электрод. Траекторию его движения может выбрать сам сварщик в зависимости от толщины элементов и типов сварных соединений.

Если электрод перемещается вдоль шва, то получается тонкий валик. Такой нитевидный шов можно использовать как первый слой при многоходовом способе.

Когда электрод совершает поперечные колебания, то соединение становится более прочным. Колебательные движения обеспечивают хороший прогрев корня шва и его кромок. Амплитуда колебания позволяет получить шов заданного размера. Характер движения электрода при этом — возвратно-поступательный. Конец электрода может описывать разные фигуры — «лестницы», «треугольники», «елочки», «полумесяц», «петлю».

Выбор зависит от типов сварочных соединений. Например, для стыковых и угловых швов будет уместен «полумесяц», а «петля» обеспечит соединение тонких листов металла.

Как обозначают стык на чертежах

Единая система конструкторской документации (ЕСКД) чётко определяет обозначение сварных швов.

Сварка встык тоже обозначается. Условное обозначение при этом принимает следующий вид:

- выносная полка с односторонней стрелкой;

- тип шва по задействуемому стандарту;

- сведения о ширине шва.

Подготовка к свариванию

Немаловажным фактором, чем определяются свойства сварного соединения, являются подготовительные действия. Они включают в себя несколько этапов.

Правка

Она является восстановительной операцией и проводится в случае, когда во время транспортировки деталей к месту сварки произошла их деформация. Также необходимо вернуть частям изделия первоначальную форму, если время хранения произошли искажения в виде вмятин, выпучиваний, волнистости, коробления поверхности, различного рода искривлений.

Ее могут осуществлять при нагревании или холодном виде, что зависит от сложности полученного дефекта и его размера. Правку можно выполнять как вручную, так и машинным способом при промышленном производстве.

Для ручной правки используют такие инструменты, как молоток, кувалду или ручной пресс. Если повреждение носит более серьезный характер, то могут использоваться прессы, оснащенные электродвигателями. Удобно использование наковальни. Также подойдут стальная или чугунная плиты.

Молоток для правки изготавливается из мягкого материала. В зависимости от дефекта может подойти резиновый. Не стоит применять молоток, форма бойка которого имеет квадратную форму, поскольку на металле могут остаться вмятины. Предпочтительной является круглая форма. Следует проверить, чтобы поверхность бойка была отполирована. Если металл закаленный, то надо применять рихтованный молоток. В качестве альтернативы можно воспользоваться деревянной или металлической гладилкой.

Различные дефекты исправляют по-разному. Волнообразность и выпуклость можно исправить ударами по поверхности. Двигаться при этом надо от краев к центральной части. При приближении к центру увеличивают частоту ударов, но уменьшают их силу. Брусками-гладилками исправляют тонкие детали.

Разметка

Размеры детали должны быть приведены в соответствие с указанными в чертежах на них. Чтобы можно было обрезать лишние куски, требуемые размеры можно задать с помощью разметки.

Разметку можно наносить карандашом, ручкой, мелом, тонким фломастером, а также любым острым предметом. Из инструментов потребуются линейка или рулетка, штангенциркуль, угольник. Когда выпускается партия однотипных деталей, то можно применить шаблон. Помимо контуров детали с помощью разметки можно отмечать предполагаемые места сгибов.

Резка

Резку заготовок производят с целью получения нужного размера. Резку производят по нанесенным ранее разметкам. Следует проявлять особую внимательность — неправильно отрезанную деталь относят к браку или используют для иных целей.

Эту операцию проводят не только механически ножницами по металлу или болгаркой, но и с помощью плавления металла. Для термической резки можно применять дуговую сварку. Еще одним инструментом является кислородный рюкзак.

Зачистка

Она является важной подготовительной операцией. На поверхности не должны оставаться грязь, пятна краски и жира, посторонние вкрапления, оксидная пленка, что может привести к возникновению дефектов в виде трещин, пор, инородных вкраплений.

Из инструментов применяются металлические щетки и болгарка. При использовании химического способа очистить некрупную деталь можно погружением ее в емкость с химикатами. С помощью такого метода хорошо происходит очищение от ржавчины и оксидных пленок. Перед сваркой детали необходимо высушить.

Подготовка кромок

Залог получения хорошего шва — грамотная подготовка кромок. Это правило применимо ко всем видам сварочных швов. Результат этой операции — получение формы, которая подходит для лучшего сварного соединения. Особую актуальность подготовка приобретает в случае, когда сварке подлежат трубы и детали большой толщины. При правильном скосе с изделия снимается напряжение во время его эксплуатации. Разделка кромок позволяет получить широкий, а значит более надежный шов.

Основные параметры — угол скоса, ширина зазора, величина притупления. Для разделки используют напильник, ножницы по металлу, болгарку, зубило. В промышленном производстве находят применение фрезерные и специальные кромкострогальные станки. Возможно использование пламенной резки.

Скос начинает играть важную роль, когда предстоит сварка деталей разной толщины. К притуплению кромок прибегают, когда на конце они имеют острую форму, поскольку это может вызвать образование прожогов, созданию напряжения в этих местах и деформацию шва, что уменьшит прочность соединения.

Для разных типов сварных соединений и швов выполняют различные виды скосов:

- Букву «V» имеет скос с одной стороны одной или обеих кромок. Является наиболее востребованным и может применяться при разных толщинах деталей. Когда разделываются обе кромки, то угол составляет 60 градусов, а при одной — 50.

- Букву «X» имеет скос обеих кромок с двух сторон. Его применяют для изделий толщиной 10-60 мм. Угол разделки — 60 градусов.

- Скос, имеющий форму буквы «U» выполняют с одной стороны. Такая криволинейная форма подходит для металлов толщиной 20-60 мм.

- Скос, имеющий форму буквы «К», применяют редко. Суть состоит в том, что для одной кромки делают двухсторонний скос, а для второй — односторонний.

Кромкам необходимо придать необходимую геометрическую форму. Если соединению подлежат тонкие детали, то кромку делают плоской. Для деталей, имеющих значительную толщину, кромки выполняются в форме букв «V» или «X». Глубина снимаемого слоя зависит от марки металла.

На чертежах скос обозначается буквой «β», а угол его раскрытия — «α». Необходимо отсутствие не кромках перепадов. Для контроля правильности разделки находят применение шаблоны.

Гибка

При необходимости в подготовительные операции включают гибку металла. Листогибочные машины используют для придания нужной формы металлическим листам или полосам. Специальные прессы применят для профильных деталей.

Предварительный нагрев сделает металл более податливым и на гибку потребуется меньше усилий.

Фиксация

Перед началом сварки необходимо осуществить надежную фиксацию свариваемого соединения. Это гарантирует отсутствие сдвига во время сварочного процесса. Фиксацию можно осуществить с помощью прихваток. Под этим термином понимают небольшие швы, выполненные поперек направления основного шва. Их сечение не должно быть более половины ширины шва.

Длина каждой прихватки не должна составлять более 2 см. Более длинные прихватки допускаются только при сварке трубопроводов. В зависимости от длины шва расстояние между прихватками находится в диапазоне от 10 до 80 см. Для коротких швов допустимо точечное соединение на краях.

Прихватки выполняют за один проход. Наличие прихваток придает конструкции сварного соединения дополнительную жесткость, что особенно важно для крупных изделий.

Временные прихватки после сварки удаляют, а постоянные остаются. Выполнение прихваток происходит на обратной стороне изделия. Перед началом их выполнения необходимо произвести зачистку поверхностей.

Дефекты швов

Практически все виды сварочных швов и соединений после окончания процесса сварки имеют дефекты. Некоторые из них подлежат исправлению, а другие приходится отправлять в брак.

В нормативных документах указаны требования к сварным швам, которые определяют, какие дефекты в каких видах швов сварки допустимы и их геометрические параметры. Выполнение этих требований является строго обязательным, поскольку их наличие может вызвать при эксплуатации разрушение конструкции. ГОСТ 5264 определяет классификацию существующих дефектов. Допустимые отклонения от нормы должны быть указаны в чертеже на изделие.

Имеются причины, вызывающие различные виды дефектов. К ним могут относиться как объективные, например, некачественный материал или неисправность применяемого оборудования, так и субъективные — ошибки при проведении производственного процесса, недостаточная квалификация сварщика, нарушение технологического процесса.

К причинам возникновения дефектов также относятся: выбор электродов неправильного размера, включение на оборудовании несоответствующего виду сварки режима, колебания напряжения в электросети, неподходящая скорость процесса. К возникновению дефектов может привести отсутствие или недостаточность проведения предварительной подготовки. При проведении сварки на свежем воздухе могут неблагоприятно подействовать плохие погодные условия.

Перед началом сварки необходимо убедиться в исправности и работоспособности используемого оборудования. Не должен быть пропущен срок очередной поверки, что указывается в паспорте на него.

Имеется три вида дефектов, возникающих в результате сварки:

- местом расположения которых является наружная поверхность;

- внутри сварного соединения;

- сквозные.

Наружные дефекты хорошо видны при визуальном осмотре, с которого должен начинаться контроль получившегося при сварке соединения. К внешним дефектам относятся наплывы, трещины, выпуклости и углубления, подрезы, свищи. К ним также относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях — разная величина катетов.

Причинами возникновения внутренних дефектов могу быть недостаточно качественный основной материал, нарушение технологии сварки. Трещины могут появляться не только на наружных поверхностях, но и внутри соединений, где они могут стать источниками растущего напряжения, что может привести к разрушению конструкции. Одна из причин их появления — чересчур быстрое охлаждение.

К внутренним дефектам относится непровар, который может появиться, когда на деталях была оставлена ржавчина или окалины. Еще одной причиной непровара может служить небольшая величина силы тока. Если обнаружен не проплавленный участок большой протяженности, то потребуется переплавка соединения. Внутри сварного шва возможно образование пор, заполненных газом. Причина их появления — посторонние примеси и излишек влаги. Если нарушена технология, то внутри сварного шва могут появиться включения вольфрама и шлака.

Сквозные дефекты — это поры, проходящие всю толщину шва. Такой дефект можно обнаружить при визуальном осмотре.

Преимущества

Стыковая сварка характеризуется такими достоинствами:

- нет нужды в предварительной обработке (за редким исключением) соединяемых торцов;

- сварной шов имеет высокое качество и приличную монолитность;

- однородность структуры и химического состава готового шва почти идентично основному материалу, что положительно описывает механические свойства соединения;

- простота технологии – нет необходимости в высокой квалификации сварщика;

- колоссальные возможности для автоматизации – сборочно-сварочное производство задействует эту технологию в широких пределах;

- высокая скорость получения результата при настроенном оборудовании.

Способ удачно подходит для сборки соединений с невысокой погрешностью линейных размеров, а для сборки труб удачен в силу простоты и мобильности оборудования.

Полезная статья – НАКС реестр сварщиков – как найти себя или проверить удостоверение

Методы контроля

Все виды сварочных швов в обязательном порядке после окончания процесса обязаны проходить контроль. Особо жесткие требования предъявляются к конструкциям с повышенной ответственностью. Помимо визуального осмотра имеются и другие методы контроля.

Капиллярный

К наиболее часто применяемым относится капиллярный метод. Для его использования необходимо наличие специальных жидкостей, называемых пенетрантами или индикаторами. Эти жидкости обладают способностью проникать в трещинки любого размера, даже самые мельчайшие. Пенетранты имеют яркую окраску, поэтому наличие трещин становится заметным при визуальном наблюдении.

Нанесение индикаторов осуществляется после очистки поверхностей и их осушения. Жидкость наносится путем смачивания или нанесением из баллончика. При небольшом размере изделие можно погружать в емкость с пенетрантом. При вакуумном способе жидкость втягивается в пустоту, а при компрессионном — загоняется внутрь давлением воздуха. Ультразвуковой способ состоит в заполнении пустот индикаторами ультразвуком, а деформационный загоняет проникающую жидкость колебаниями звуковой волны.

Магнитная дефектоскопия

Этот метод можно использовать только для ферромагнитных соединений. С его помощью выявляются трещины, находящиеся внутри и включения инородных тел. Для создания магнитного поля требуется наличие прибора, называемого дефектоскопом. С его помощью можно обнаружить микроскопические трещинки.

Имеется несколько способов контроля с помощью магнитной дефектоскопии:

- Магнитопорошковый. Используется ферримагнитный порошок, состоящий, как правило, из частиц железа. Он может быть сухим, или представленным в виде водной эмульсии или суспензии. Когда порошок перемещается по поверхности равномерно, то, натыкаясь на дефект, он образует скопление. Его размер и форма соответствуют параметрам дефекта.

- Магнитографический. Исследование поверхности осуществляется совместно с лентой-магнитоносителем. Запись информации с ленты осуществляется особыми устройствами дефектоскопов.

Индукционный способ

Контроль происходит с помощью индукционных катушек. Их соединяют с регистраторами. Во время перемещения индукционной катушки при встрече ее с местом нахождения дефекта происходит изменение магнитного потока и возникновение электродвижущей силы. Специальный прибор регистрирует индукционный ток.

Ультразвуковой способ

Ультразвук, натыкаясь дефектную область, изменяет свое направление, что регистрируется специальным прибором. Ультразвуковой метод имеет несколько разновидностей. Способ позволяет выявлять большое количество разных дефектов. Им можно контролировать все основные типы сварных соединений. Метод является безопасным и может использоваться при выездных работах.

Радиационный способ

Позволяет обнаруживать поры, область непроваров, инородные включения, трещины. Осуществляется просветка рентгеновскими и гамма-лучами. Прохождение лучей регистрируется специальным прибором. Выявление дефектов происходит при изучении полученной рентгенограммы.

Расчет нормативов

Нормативные документы определяют существующие виды сварки типы сварных швов и соединений и их расчет. В первую очередь к такому документу относится СНиП. Он содержит правила и нормативы, которые должны соблюдаться при осуществлении сварочного процесса. В СНиПе указаны требования к следующим нормам:

- времени;

- выработки;

- расхода электроэнергии;

- комплектующим.

В понятие расхода времени входит не только то время, которое затрачивается на непосредственно производственный процесс, но и вспомогательное, необходимое для доставки на место сварки деталей изделия, оборудования, инструментов, газовых баллонов.

Учитывается время, необходимое для того, чтобы сварщик успел переодеться в защитный костюм, а также время перерывов на отдых и на обед. Сюда же входит время на подготовительные работы перед сваркой и уборку после ее окончания.

Дополнительное время дается на выставление необходимых параметров на оборудовании, проверку его работоспособности, розжиг дуги, нанесение флюса. При расчетах учитывают квалификацию исполнителя и его опыт, которые влияют на скорость выполнения всех операций. Для расчета времени используются таблицы и формулы.

К нормам выработки относятся работа, которая должна быть выполнена за определенное время. За единицу измерения могут быть приняты значение метров сварного шва, выполненного за один час, или количество соединений, осуществленных за это время.

Расход электроэнергии является важной составляющей планирования. За единицу измерения принимаются киловатт-часы. Помимо электроэнергии, необходимой для работы оборудования, учитываются затраты на освещение рабочего места сварщика.

К необходимым расходам относятся затраты на комплектующие изделия. В их число входят инструменты и принадлежности, в том числе необходимые для проведения подготовительных работ. В затраты на комплектующие входят расходы на приобретение электродов, флюса, газа.

В нормативные составляющие по расходам входит износ оборудования и отдельных комплектующих элементов типа роликовых направляющих. Чтобы не было разных толкований, все нормативные документы дают четкое определение, какие бывают типы сварных соединений и какие бывают типы сварных швов.

Методы сварки

Наиболее распространенным методом является ручная дуговая сварка. Она применима практически ко всем типам соединений сварных швов. При соприкосновении электрода с основным металлом образуется электрическая дуга, которую необходимо поддерживать во время всего сварочного процесса.

Сколько будет выдерживать сварной шов, зависит, в частности, от правильно выбранного электрода. В продаже имеется большое разнообразие электродов различных диаметров и покрытий. Для ответственных конструкций следует приобретать хотя и более дорогой, но надежный инструмент. Виды швов, выполненные дуговой сваркой, практически не имеют ограничений. В зависимости от электродов таким способом можно сваривать изделия из различных металлов, в том числе высоколегированную сталь. Наиболее частое применение дуговая сварка находит при соединении изделий из конструкционной стали небольшой толщины.

Имеются разные типы покрытий электродов, каждое из которых решает свою задачу. Широко применяются электроды с основным и рутиловым покрытиями. Целлюлозная обмазка используется при сварке постоянным током. Достоинством кислого покрытия является нетрудный поджиг и сведенное к минимуму разбрызгивание горячего металла.

Выбор диаметра электродов зависит от толщины деталей, подлежащих сварке.

Одним из важных обстоятельств при дуговой сварке является правильный выбор тока, а также установка нужного расстояния между концом электрода и металлической поверхностью.

К прогрессивным методам относится получение сварочных швов полуавтоматом. Производительность проведения работ при таком способе является высокой. Источники питания для полуавтоматов — инверторы или выпрямители. Стоимость инверторов выше, но их применение более предпочтительно.

Вместо электродов при сварке полуавтоматом используется проволока нужного диаметра. Она подается автоматически с помощью специального устройства на место проведения работ. Через сварочный рукав кроме проволоки осуществляется подача газа и охлаждающей жидкости.

Проволока наматывается на катушки различных диаметров. Натяжение проволоки можно регулировать вручную. Диаметр проволоки выбирают в зависимости от толщины деталей. Деформации шва при таком способе являются незначительными, а сами сварочные швы — качественными. Такой способ удобно применять для всех основных видов сварных соединений.

Область применения (где используется)

Стыковая сварка является эффективным техническим решением, однако она требует применения узкоспециализированной оснастки, которая недёшево обходится и способна обрабатывать ограниченный перечень деталей.

Её целесообразно задействовать для таких целей:

- производство пластиковых и металлических конструкций из проката;

- монтаж трубопроводов любого диаметра (в т.ч. – распространённый диаметр 1420 мм);

- строительство зданий и инженерных сооружений (работа с арматурой);

- машиностроение и металлургия (для соединения проволок и листов);

- инструментальное производство (металлорежущий инструмент создаётся как раз этим способом);

- строительство и модернизация железных дорог (бесстыковые рельсы – более современная техника);

- транспорт и автомобилестроение (для изготовления деталей сложной формы, выполнение которых затруднено другими методами).

В домашних условиях в таких технологиях нет необходимости – оптимально будет вручную сварить стыковой шов с помощью более доступного оснащения.

При соединении заготовок (или частей заготовок между собой) с помощью присадочного материала способ качественно помогает производить обечайки, баллоны, цистерны и прочие резервуары, фасонные (замкнутые) профили и конструкции.

Требования государственного стандарта

Нормативный стандарт ФНП определяет основные требования, предъявляемые к сварочным работам. В нем дается пояснение, какие бывают сварочные швы, и описываются требования к каждому из них. В содержании документа находится обоснование, каким именно требованиям должны соответствовать разные виды сварных соединений и типы швов.

В нормативных документах также поясняются обозначения, которые имеют все сварные соединения и виды сварки. В них необходимо разбираться всем исполнителям. Соблюдение этих требований является гарантией того, что швы сварных соединений получатся крепкими и надежными.