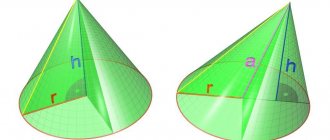

Развертка представляет собой многолезвийную оснастку для сверлильного или токарного станка, предназначенную для окончательной доводки отверстия (зенкерования) под требуемый размер, квалитет точности и шероховатость. Также используется для предварительной обработки отверстий цилиндрической формы. Типовые размеры разверток позволяют обрабатывать поверхность до 6-11 квалитета точности и до 6,3-10 мкм шероховатости (Rz). Основными элементами инструмента являются рабочая часть и корпус, толщина снимаемого слоя составляет от сотых частей до 1 мм.

Развертка ручная коническая и другие разновидности приспособления

Для того чтобы получить отверстия с чистой поверхностью или же в случае, если требуется точная подгонка отверстия под какую-то шлифованную деталь, производится процесс, называемый развертыванием. Его можно выполнить вручную или же использовать для этого сверлильный станок, на который устанавливаются развертки. В первом случае при производстве работ ручная коническая развертка вращается воротком.

Эти инструменты бывают цилиндрическими, коническими и ступенчатыми (по типу отверстия, обрабатываемого ими). В отношении точности они делятся на следующие: указывающие квалитет (для цилиндрических разверток), те, что указывают качество (черновые, чистовые и промежуточные между ними – для конических типов). Сюда же можно отнести развертки цилиндрические с калиброванным припуском, необходимые для того, чтобы дальше шлифовать инструмент до нужного размера. И последний тип в этой группе – регулируемые развертки.

По тому, каким способом зажимаются, они делятся на:

- ручные (у них имеется квадратный хвостик под вороток),

- машинные (с цилиндрическим или коническим хвостовиком),

- насадные для машин (устанавливаются на специальную оправку, как правило, нужны для инструментов, имеющих большие размеры).

На рабочей части этого приспособления есть нарезанные зубья, как правило, их от 6 до 14, вдоль них расположены канавки, образующие режущие кромки.

Часть, которая находится снизу развертки, предназначена для снимания стружки, а та, что вверху, названная калибрующей, может пускать инструмент в нужном направлении, чтобы полностью калибровать отверстия. В целом инструмент необходим для того, чтобы развертывать конусные отверстия. Припуск, допускаемый при черновом этапе работ, составляет не более пятой части одного миллиметра, а для чистового принимается равным десятой части миллиметра.

Размер разверток

Зенкер является универсальным инструментом, обеспечивающим возможность обработки отверстий в определенных пределах диаметров благодаря возможности регулировки. Диапазон диаметров зависит от размера самого инструмента. Чем больше диаметр, тем выше диапазон регулирования. Это удобно в тех случаях, когда нет возможности подобрать точный размер конусного сверла. Размер зенкера обозначается дробным числом и подбирается в зависимости от параметров отверстия заготовки и требований к точности.

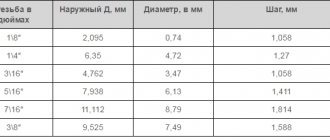

В зависимости от конструкции инструмента развертки выпускаются в следующем диапазоне диаметров:

- цилиндрические – от 3 до 50 мм.

- коническая – от 6,39 до 40,9 минимальный диаметр, от 7,6 до 45,7 максимальный.

- машинная — от 34 до 50 мм наружный, от 13 до 22 мм внутренний.

Развертывание – какие ошибки нельзя допускать?

Для получения как можно более чистой обработанной поверхности, а также, чтобы охлаждать инструмент во время работы, отверстия, которые были сделаны сверлом в стальном изделии, смазываются маслом из минералов. В случае же, если рабочая поверхность является медной, отверстие обрабатывают эмульсией, при алюминии – скипидаром, а если это латунь или бронза – отверстия оставляют без смазки, так как они развертываются в сухом состоянии.

Высокого качества процесса обрабатывания можно достичь, если в развертке имеется довольно много кромок, режущих металл. Именно благодаря этому инструментом можно снимать малый припуск. Ведь, снимая маленькую толщину металла, можно получить довольно высокую точность.

Частой ошибкой является неправильный выбор инструмента для развертывания: многие для этой цели выбирают вместо развертки зенкер. Это получистовой инструмент, не способный показать большую точность, у него меньше режущих заточек, да и вообще он предназначен для других целей. Поэтому к выбору инструмента нужно подходить внимательно. Да и в рамках одного вида инструментов следует грамотно выбирать тип.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Развертки должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Развертки должны изготовляться: ручные — из легированной стали марки 9ХС по ГОСТ 5950*. ________________ * На территории Российской Федерации действует ГОСТ 5950-2000. Здесь и далее по тексту. — Примечание изготовителя базы данных. По согласованию с потребителем допускается изготовление ручных разверток из быстрорежущей стали по ГОСТ 19265; машинные — из быстрорежущей стали по ГОСТ 19265. По согласованию с потребителем допускается изготовление машинных разверток из легированной стали по ГОСТ 5950. Допускается изготовление разверток из других марок быстрорежущей стали, обеспечивающих стойкость разверток в соответствии с требованиями настоящего стандарта. (Измененная редакция, Изм. N 3).

1.3. Развертки из быстрорежущей стали диаметром 10 мм и более должны быть изготовлены сварными. В зоне сварки не допускаются: непровар, кольцевые трещины, поверхностные раковины. Хвостовики сварных разверток должны быть изготовлены из стали 45 по ГОСТ 1050 или из стали 40Х по ГОСТ 4543. Допускается хвостовики сварных разверток изготавливать из стали 50 ХФА по ГОСТ 14959.

1.4. Твердость HRC рабочей части разверток должна быть:

| разверток из быстрорежущей стали: | |||

| диаметром до 6 мм | 62…64 | ||

| св. 6 мм | 63…66 | ||

| разверток из стали 9ХС: | |||

| диаметром до 8 мм | 62…64 | ||

| св. 8 мм | 62…65 | ||

Твердость рабочей части разверток, изготовленных из быстрорежущей стали с содержанием ванадия 3% и более и кобальта 5% и более, должна быть выше на 1-2 единицы HRC.

1.3, 1.4. (Измененная редакция, Изм. N 2).

1.5. Твердость лапок хвостовиков и квадратов хвостовиков сварных разверток должна быть 32…47 HRC. Твердость квадратов хвостовиков цельных разверток — 37…57 HRC. (Измененная редакция, Изм. N 3).

1.6. (Исключен, Изм. N 3).

1.7. На поверхности разверток не должно быть трещин, выкрошенных мест, заусенцев, прижогов, следов коррозии. (Измененная редакция, Изм. N 2).

1.8. Параметры шероховатости поверхностей разверток по ГОСТ 2789 должны быть, мкм, не более:

| а) передних и задних поверхностей шлифованных разверток | 3,2 | ||

| б) передних и задних поверхностей, доведенных разверток | 1,6 | ||

| в) поверхностей хвостовиков | 0,8 | ||

1.9. (Исключен, Изм. N 3).

1.10. Предельные отклонения номинального диаметра рабочей части чистовой развертки по h9.

1.11. Предельные отклонения разности диаметров в мм развертки на длине 100 мм в сторону уменьшения конусности должны быть при длине рабочей части:

| до 100 мм | 0,05 | ||

| св. 100 до 200 мм | 0,04 | ||

| св. 200 мм | 0,03. | ||

1.12. Допуск радиального биения в мм рабочей части относительно осей центровых отверстий, не должен превышать у разверток диаметром:

| до 20 мм | 0,02 | ||

| св. 20 мм | 0,03. | ||

(Измененная редакция, Изм. N 2).

1.13. Допуск биения в мм хвостовика машинной развертки относительно осей центровых отверстий не должен превышать у разверток диаметром:

| до 30 мм | 0,010 | ||

| св. 30 мм | 0,015. | ||

(Измененная редакция, Изм. N 2, 3).

1.14. Поле допуска общей длины, длины рабочей части и длины квадрата — h16. Поле допуска диаметра хвостовика ручной развертки — h11. Предельные отклонения размера «а» квадрата хвостовика — по ГОСТ 9523.

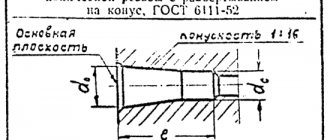

1.15. Предельные отклонения размеров конусов Морзе хвостовиков машинных разверток АТ7 — для чистовых разверток; АТ8 — для предварительных разверток по ГОСТ 2848.

1.14, 1.15. (Измененная редакция, Изм. N 3).

1.16. (Исключен, Изм. N 2).

1.17. Средний и установленный периоды стойкости машинных разверток, изготовленных из стали марки Р6М5, при условиях испытаний, указанных в разд.3, не должны быть менее приведенных в табл.1.

Таблица 1

| Номинальный диаметр машинной развертки, мм | Периоды стойкости, мин | |

| средний | установленный | |

| До 5 | 20 | 9 |

| Св. 5 до 10 | 30 | 13 |

| 10 » 15 | 35 | 16 |

| 15 » 20 | 40 | 18 |

| 20 » 25 | 45 | 20 |

| 25 » 35 | 50 | 22 |

| 35 | 60 | 27 |

Поправочный коэффициент на средний и установленный периоды стойкости для машинных разверток, изготовленных из стали марки 9ХС, равен 0,5. (Измененная редакция, Изм. N 2).

1.18. Критерием затупления для предварительных разверток является износ по задней поверхности, который не должен быть более 0,6 мм, для чистовых разверток — выход параметров точности и шероховатости обработанной поверхности отверстий. Параметр шероховатости поверхности отверстий по ГОСТ 2789, обработанных доведенными развертками, не должен быть более 6,3 мкм, шлифованными 12,5 мкм. Шероховатость поверхности отверстий, обработанных ручной предварительной разверткой, не проверяется. (Измененная редакция, Изм. N 2, 3).

Развертка коническая – особенности инструмента

Один из видов разверток, описываемый в этой статье, конический, применяют при работе, проходящей в более сложных условиях, чем те, когда работают цилиндрическими типами. Это связано с тем, что у последних небольшие режущие кромки, а припуск они снимают незначительный. Конические же развертки, напротив, для резки используют всю свою длину. В связи с этим, при работе с ними скорость работы и подача металла происходят медленнее, чем если бы использовался цилиндрический вид разверток.

Вышеупомянутые инструменты конического типа используют, чтобы развертывать конические отверстия. Для этого в комплекте находится три элемента: обдирочный, промежуточный и чистовой инструменты. Изготавливаются они для устройства конических резьб и конуса Морзе. Для качественного производства применяется сталь марок УЮА, У12А и прочие, а также пластинки, выполненные из твердых сплавов. Интересная особенность конических разверток заключается в следующем. У них на зубьях, расположенных прямолинейно, устраиваются поперечные прорези, через которые выводится снятая стружка, при этом они расположены не по всей длине зуба, что позволяет работать с инструментом, прилагая небольшие усилия.

Черновая развертка выполняется ступенчатой. При этом она обычно имеет вид отдельных зубьев, дробящих стружку на части.

Это приспособление может быть выполнено и в форме пирамиды с тремя, пятью или восемью гранями, с режущими ребрами. Конические развертки могут быть винтовыми, притом всего с одним или парой зубьев. Размер винтовых инструментов составляет в диаметре до 5 см, они широко используются при ремонте паровозов. Такой инструмент сегодня нашел достаточно большое применение в сфере строительства и ремонта благодаря своей долговечности, надежности, а также фактору, который заключается в том, что такой разверткой можно обрабатывать отверстия с большим припуском, а особенно при наличии в них отверстий шпоночного паза. К минусам можно отнести то, что для смены развертки, в случае надобности, может потребоваться немало времени.

Принцип действия

Использование развертки позволяет получить внутренние поверхности с квалитетом точности 6-9 и шероховатостью Ra 0,32–1,25 мкм. Характеристики высокого класса достигаются за счет конструкции инструмента с большим числом режущих кромок, которых может быть от 4 до 14 штук.

Качество обработки при выполнении операции развертывания определяет комплекс факторов:

Классы шероховатости поверхности

- Размер снимаемого припуска при обработке;

- Машинные режимы резания;

- Качество изготовления и заточки;

- Особенности геометрии и конструкции;

- Вид обрабатываемого материала.

Процесс развертывания происходит таким образом. Режущее орудие нужного диаметра подводится к краю отверстия. Затем получает движение резания, которое при ручной и механической подаче складывается из вращения инструмента и подачи вдоль оси отверстия.

Величина припуска в десятых или сотых частях миллиметра складывается из разницы между диаметром отверстия и выбранного инструмента.

Развертыванием обрабатывают цилиндрические и конические отверстия, используя ручной и машинный инструмент соответствующей формы.

Развертка – режущий инструмент, который нужен для окончательной обработки отверстий