Инструмент режущего типа, предназначен для проведения финишной зачистки отверстий, полученных путем сверления, растачивания и зенкерования. Развертка благодаря большому количеству кромок, от 4 до 14, позволяет достигнуть точности до 9 квалитета. Инструмент вращается, одновременно с этим совершая поступательные движения вдоль оси. Для достижения максимальной точности рекомендуется использовать смазывающие о охлаждающие составы.

Виды разверток

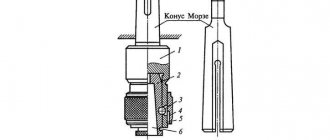

— Машинного типа, оснащены хвостовиком в виде конуса Морзе или цилиндра, необходимого для получения гладкой поверхности после сверления и подгонки отверстия под точные размеры. Различают цельные и насадные по способу крепления;

— Ручные развертки, выполнены в форме цилиндра, по всей длине располагаются острые грани (винтовые и прямые). Для удобного хвата используется одновременно с воротком;

— Регулируемые, позволяют выставлять разные диаметры в пределах от 1 до 3 мм;

— Разжимные или раздвижные, внутри которых размещен шарик, а в нижней части винт. Приводя в движение винт, шарик продвигается вперед, тем самым раздвигая грани и увеличивая диаметр инструмента;

— Конические, имеют форму конуса, используются в промышленности.

Существующие формы

Ввиду того, что создание точных отверстий является неотъемлемой производственной частью в различных отраслях станкостроения и машиностроения, развертки имеют множество форм и размеров. Именно по форме их возможно подразделить на три группы:

- В виде цилиндров;

- В виде конусов;

- Многоступенчатые.

Первые являются самыми распространенными и применяются для создания традиционных круглых отверстий. Их канавки имеют прямую или винтовую форму со специальными углублениями для вывода стружки.

Вторые имеют конусовидную форму и срезанную вершину. С их помощью возможно работать и по классическим и по коническим отверстиям. В любом случае, конечный результат – это создание конического отверстия. Вывод лишней стружки происходит и через прямые и через винтовые канавки.

Самыми редкими считаются ступенчатые модели, в силу своей универсальности, ибо они способны выравнивать отверстия в листах металла. Конструктивно они обладают конической формой, только вот скос у них происходит ступеньками, а не плавно. Подобная конструкция отличается особой прихотливостью, но если применять ее грамотно и профессионально для обработки именно листового металла (толщиной всего в несколько миллиметров), то она вполне может долго прослужить.

В зависимости о того, насколько будущее отверстие должно качественно отличаться от уже имеющегося, прибор следует применять в один и более подходов. Как правило, профессиональный токарь может ограничиться 3 подходами – обдирочно-черновой, промежуточный и финишно-чистовой. Первый заход состоит из грубой подрезки, после чего на втором заходе уничтожаются заусенцы и образовавшиеся выступы. Финишным шагом становиться чистовая развертка, с которой внутренности паза приобретают особую гладкость.

Отличия от сверл

Сверло, по определению, является тем инструментом, который призван создавать первоначальные отверстия. Развертки же для этого не приспособлены, а нужны лишь для доводки уже созданных отверстий до необходимых размеров.

ВАЖНО! В принципе, визуально оба предмета схожи между собой, но не являются взаимозаменяемыми. Таким образом, каждый из них должен использоваться только для своей конкретной задачи.

Отличия в сфере использования

Описываемый инструмент может применяться и ручным и машинным способом. Для ручных образцов диаметр может устанавливаться в переделах 3-50 миллиметров. Его хвостовой элемент обладает специальной выточкой под профиль в виде квадрата в целях удобства фиксации в воротке. Чем меньше диаметр развертки, тем проще с нею работать, ибо площадь трения будет уменьшаться. При работе вручную необходимо надлежащим образом начинать вкручивание, ибо возникает риск того, что вход в отверстие может деформироваться и приобрести форму овала.

Развертки машинного типа устанавливаются на станках. Их диаметр отличается существенной толщиной, поэтому их удобно фиксировать в револьверных, токарных и сверлильных станках. Их форма может быть как цилиндрической, так и конической.

Принцип действия развертки

Принцип работы инструмента заключается в его кромках – зубцах. Их может быть от 4 до 14. Благодаря кромкам в процессе обработки отверстия снимается припуск. Помогает процессу сверления не только вращение инструмента, важна также подача, которую выполняют в направлении к оси калибруемой проймы. За счёт принципа работы, возможно снимать с изделия тончайший слой металла, не повреждая ни поверхность, ни инструмент. Металлорежущим изделием, механического или ручного типа, можно сделать сверхточное отверстие с минимальной шероховатостью.

Конструкция развертки

Развёртка состоит из режущей поверхности, калибрующей части, зубьев, канавок, зажимов, заднего и переднего углов резания. В режущей части различается угол конуса. Для ручных инструментов он составляет 1-2 градуса, а у машинной оснастки доходит до 15 градусов. Калибровочная часть состоит из конусного и цилиндрического участка.

Цилиндрическая основа градуирует отверстие в металлическом изделии, а задача обратной конусности – уменьшить трение в процессе калибровки. От числа зубьев зависит жёсткость и точность работы инструмента. Чем зубьев больше, тем точнее и чище получается отверстие. Канавки в развёртке отвечают за контроль и гладкость обрабатывания изделий. Например, при работе с неровными поверхностями используют инструмент с винтовым зубом – там канавки выдолблены в направлении противоположном вращению – это нужно, чтобы развёртка не заедала в процессе сверления. Задний угол резки изделия отвечает за стойкость оснастки, он, обычно, выполнен под углом 5-8 градусов. А передний угол равен нулю.

Различия между ручными и машинными развертками

Инструмент, используемый для выполнения развертывания, как уже говорилось выше, может быть ручным или машинным. К наиболее важным параметрам, на которые ориентируются при выборе разверток, относятся тип и калибр их режущей части, количество зубьев и их направленность, углы резания и неравномерность шага расположения зубьев, а также профиль канавок и конфигурация зажимной части инструмента.

Рабочая часть ручного инструмента имеет цилиндрическую форму, режущие зубья, которые на ней располагаются, отличаются острыми гранями по всей своей длине. Выпускается такой инструмент в диапазоне диаметров 3–58 мм, с шагом, соответствующим 1 мм. Кроме того, ручные инструменты для развертывания могут выпускаться с шагом, равным 3,5; 4,5; 6,5 (вплоть до 15,5 мм). Специалисты, как правило, стараются иметь в своем распоряжении целый набор разверток, чтобы выполнять при помощи такого инструмента обработку отверстий любого диаметра.

Ручная коническая развертка

Вопрос о том, как сделать развертку отверстия при помощи ручного инструмента, как правило, не возникает. Для этого необходимо иметь в своем распоряжении не только сам инструмент, но и вороток, в котором он фиксируется посредством своего хвостовика с квадратным поперечным сечением конечной части.

Передний конец рабочей части ручных разверток – заход – отличается меньшим диаметром, чем размер поперечного сечения основной режущей части. Такая особенность конструкции нужна для того, чтобы обеспечить более легкий заход инструмента в обрабатываемое отверстие. Заметить эту разницу в диаметрах основной рабочей части и переднего конца инструмента можно даже на фото ручной развертки.

Точность геометрических параметров обрабатываемого отверстия, а также чистота формируемой поверхности зависят от того, какое количество режущих зубьев имеется на рабочей поверхности развертки. Качество выполняемой обработки будет тем выше, чем большим количеством зубьев оснащена развертка. Между тем использование инструмента с большим количеством режущих зубьев имеет и свои минусы, основной из которых заключается в том, что в таком случае затрудняется отвод стружки из зоны обработки.

Точность изготовления отверстий развертыванием

Преимущественное большинство разверток, используемых для ручной обработки, имеют режущие зубья прямой формы, но есть и модели инструментов, рабочие зубья которых расположены по винтовой линии. Применение инструмента с винтовым расположением режущих зубьев целесообразно в тех случаях, когда отверстия, которые необходимо обработать, сформированы прерывистой поверхностью по своей длине.

Задаваясь вопросом о том, как сделать развертку отверстия при помощи инструмента машинного типа, следует иметь в виду, что для этого необходимо использовать уже не вороток, а оборудование, в шпинделе которого и фиксируется с помощью своего хвостовика такой инструмент. Конусные хвостовики стандартизированы, и их геометрические параметры зависят от диаметра самой развертки.

Рабочая часть машинной развертки, оснащенной твердосплавными напаиваемыми пластинами

Для изготовления машинного инструмента, который в процессе обработки испытывает значительные механические нагрузки, используется быстрорежущий металлический сплав. Лучшим по качеству использованного металла считается машинный инструмент, сделанный еще в советские времена, но найти его в свободной продаже сегодня достаточно проблематично.

Зачем необходимы развертки регулируемого типа? Такой вопрос часто возникает у начинающих специалистов по металлообработке. При помощи такого инструмента с регулируемым диаметром рабочей части выполняют обработку отверстий, размеры поперечного сечения которых соответствуют не целому числу (допустим, 10 или 16 мм), а дробному значению. Диметр рабочей части такого инструмента изменяется достаточно просто, для этого используются обычные гаечные ключи, при помощи которых ослабляют и закручивают регулировочные гайки, специально предусмотренные в конструкции развертки.

Процесс развертывания отверстий

Развёртывание отверстий нужно, чтобы оформить точную по форме пройму в изделии из металла с допустимой шероховатостью от 0,16 до 1,125 микромиллиметров. Процесс развёртывания выполняют с помощью развёртки. Размер инструмента подбирают в соответствии с диаметром отверстия. Сначала в заготовке просверливают черновое отверстие. Потом закрепляют эту заготовку так, чтобы оснастка смогла свободно пройти через изделие с отверстием. Для черновой развертки иногда используют минеральные масла для смазки поверхностей инструмента и заготовки. После чернового развёртывания в отверстие вставляется чистовой инструмент, и операция повторяется заново, до нужного качества.

Виды ручной развёртки по металлу и особенности работы

Для получения отверстий обычно используют метод сверления. Но их стенки в таком случае могут быть неровными даже тогда, когда используются инструменты самых лучших марок. И не только стенки отверстия могут быть далеки от идеала, но и его размер. Это уже довольно серьёзная проблема. Для достижения идеально точного результата необходима ручная развёртка. Что она собой представляет, мы и рассмотрим в этой статье.

Принцип действия

Развертка по металлу — это металлорежущий инструмент, имеющий ось вращения и предназначенный для устранения шероховатостей с внутренней поверхности отверстий при финальной обработке. С его помощью также можно идеально подогнать размер под необходимый.

Инструмент имеет диапазон от трёх до шестидесяти миллиметров, и с его помощью можно добиться гораздо большей чистоты поверхности, нежели сверлением. Развёртка должна иметь диаметр несколько меньший, чем окончательный размер обрабатываемого отверстия. Инструмент обладает режущими кромками, которых, в зависимости от его разновидности, бывает от четырёх до четырнадцати, чем и обеспечивается высокое качество обработки. Работа совершается за счёт вращения инструмента вокруг своей оси и одновременно поступательного движения вдоль оси отверстия.

Разновидности инструмента

Существует три базовых вида инструмента развёртки: цилиндрическая, коническая и регулируемая. Рассмотрим каждую из этих разновидностей.

- Цилиндрическая. Используется для отверстий, имеющих цилиндрическую форму. Таким инструментом можно работать с помощью дрели (на малых оборотах) или ворота. Бывает цельным или регулируемым.

- Коническая. Подразделяется на три категории: черновые, чистовые и промежуточные. Черновая срезает стружку зубьями режущей кромки. У такого инструмента зубья расположены по всей линии. Промежуточная режет стружку меньших размеров, а чистовая работает всей площадью. С помощью такой развёртки отверстие из цилиндрического превращается коническое.

- Регулируемая. Существует два основных типа, которые встречаются на современном рынке — это разжимные и раздвижные модели. Оба они работают по принципу движения вверх или вниз, сужая или расширяя диаметр отверстия. Различие состоит как по типу осуществления затяжки, так и по диапазону размеров. Разжимная развёртка имеет верхнюю и нижнюю гайки, с помощью которых диаметр отверстия изменяют от 0,25 до 3 миллиметров. Раздвижные развёртки снабжены винтом, и при его затяжке приводится в движение специальный шарик, находящийся внутри корпуса, раздвигающий режущие части. Этот тип конструкции считается более точным, позволяющим увеличивать диаметр отверстия в пределах от 0,15 до 0,5 миллиметров. Регулируемая развёртка состоит из корпуса и ножей, представляющие собой вставные тонкие пластины, изготовленные из инструментальных сталей. Режущие пластины являются съёмными, их можно затачивать и впоследствии заменять новыми. Этот тип инструмента позволяет изменять диаметр отверстий на десятые и сотые доли миллиметра и является более экономичным из-за возможной замены ножей.

Особенности развёртывания отверстий

Расточку целесообразно проводить поэтапно — вначале черновой развёрткой, затем чистовой. Перед развёртыванием торцевую часть отверстия обязательно обтачивают, чтобы не затупить инструмент, особенно важно это при работе с деталями из чугуна. В процессе работы не помешает руководствоваться принципом «тише едешь — дальше будешь», и чем медленней и равномерней будет осуществляться подача инструмента в отверстие, тем более высокого качества будет полученный результат. Именно поэтому рекомендуется работать не дрелью, а воротком, чтобы иметь возможность более точно контролировать рабочий процесс.

Тонкости работы

Одной из важных составляющих процесса, как правило, является применение смазки и охлаждения, что оказывает немалое влияние на степень точности развёртываемого отверстия. В противном случае отверстия получаются неровными и шероховатыми, не исключены также защемление и поломка развёртки. Поэтому при работе с изделиями из стали, меди и алюминия применяют различные смазочные вещества:

- стальные детали смазывают минеральным маслом;

- медные — эмульсией с маслом;

- алюминиевые — скипидаром с керосином;

- дюралюминиевые — сурепным маслом.

Исключение составляют бронза, чугун — с этими материалами можно работать «всухую».

Категорически запрещается вращать развёртку в обратном направлении, так как это ведёт к поломке зубьев и появлению задиров. Для получения более качественного результата используют так называемый вариант машинно-ручного развёртывания. Заключается он с том, что в зависимости от размеров обрабатываемой детали в патрон сверлильного станка устанавливают или деталь, или саму развёртку.

Например, при закреплении развёртки в шпинделе токарного станка мелкие детали во время обработки держат в руках или специальных приспособлениях, и наоборот, довольно крупные детали, которые трудно удерживать в руках, вставляют в патрон, а развёртку держат руками.

Заточка разверток

Затачивание режущего металлоинструмента должен осуществлять только мастер с опытом и высокой квалификацией. Так как развёртка считается чистовым инструментом, то качество её заточки должно быть идеальным. Это сложная операция, которую выполняют на специальном точильном станке. Зубья инструмента обрабатывают по классификации шероховатости не ниже 8-го или 9-го класса. Для точности очинивания углы развёртки проверяются угломером или с помощью специального микроскопа для инструментов. После обтачивания развёртку ещё обрабатывают методом доводки на профессиональном доводочном механизме.

Какие отверстия обрабатывают развертками

Режущим инструментом мастер может обработать отверстия цилиндрической или конической формы. Цилиндрические проймы создаются развёртками с основной частью в форме цилиндра. Используют ручные или машинные инструменты.

Конические отверстия выполняются развертками конической формы, но не сразу. Обычно, процесс делится на три этапа: черновая обработка, промежуточная и чистовой вариант. Проверку готового конического отверстия выполняют режущим изделием с конусным калибром.

Как ухаживать за разверткой

Восстановление данного инструмента может стоить приличных денег. Чтобы избежать непредвиденных трат, стоит внимательно следить за состоянием разверток: оградить их от воздействия влаги, купить блок для хранения, очищать после каждого использования.

Содержание: Скрыть Открыть

Развертка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости. Основное назначение развертки – это доводка отверстий после сверления, растачивания или зенкерования, позволяет достичь 6-9 квалитета точности и шероховатости до показателя Ra = 0,32…1,25 мкм.

Классификация разверток

В металлообработке применяются различные типы разверток, подразделяемые по следующим признакам:

Форма обрабатываемого отверстия:

- Цилиндрические развертки.

- Конические развертки под различные типы конусов.

- Развертки ступенчатые.

Точность развертки отверстия:

- Номер квалитета для цилиндрических инструментов.

- Уровень обработки отверстия (черновой, промежуточный, чистовой) – для конических.

- Регулируемые развертки – раздвижные, шкворневые или разжимные.

Способ зажима:

- Ручные с квадратным хвостовиком.

- Цилиндрический хвостовик (машинные развертки).

- Конические машинные.

- Машинные насадные.

Также развертки подразделяются по количеству режущих кромок, материалу и форме канавок для отвода стружки (спиральные или прямые).

Содержание

- 1 Строительство

- 2 Развертывание или сверление до нужного размера

- 3 Типы 3.1 Патрон развертки

- 3.2 Регулируемая ручная развертка

- 3.3 Прямая развертка 3.3.1 Ручная развертка

- 3.3.2 Машинная развертка

- 3.6.1 Развертка с конусом Морзе

- 4.1 Размер — точность и повторяемость

- 7.1 Библиография

Конструкция развертки

Высокое качество обработки обеспечивает конструкция развертки – большое количество режущих кромок обеспечивающих небольшой припуск при снятии металла. Процесс резания осуществляется при вращении и одновременном поступательном движении инструмента вдоль оси обрабатываемого отверстия.

Выше приведены рисунки четырёх типов разверток:

- а) Ручная с цилиндрическим хвостовиком.

- б) Машинная с коническим хвостовиком цельная.

- в) Машинная цельная

- г) Машинная сборная со сменными режущими элементами.

Инструмент имеет от 6 до 16 зубьев неравномерно (как правило) распределенных по окружности для повышения качества обработки. Рассмотрим конструкцию на примере ручной развертки цельной с хвостовиком цилиндрической формы. Инструмент состоит из трех основных частей – рабочей, шейки и хвостовика. В свою очередь рабочая часть развертки состоит из направляющей, режущей и калибрующих частей, а также обратного конуса. Основную часть процесса выполняет режущая часть, которая у ручного инструмента значительно длиннее, чем у машинного.

Основные приемы работы с развертками

Сверло для подготовки отверстия подбирается под диаметры разверток по металлу. Обязательно должен быть небольшой припуск – сверло должно быть меньше на 0,2 – 0,3 мм при черновой развертке, и не более чем 0,05 – 0,1 мм при чистовой. Значения припусков более указанных могут стать причиной быстрого износа заборной части развертки, ухудшению точности результата и качества поверхности.

При ручной развертке:

- Развертка крепится в воротке и смазывается.

- Заборная часть должна входить таким образом, чтобы полностью совпали оси развертки и отверстия.

- Для проверки положения развертки можно использовать угольник в двух плоскостях расположенных перпендикулярно по отношению друг к другу.

- Вращение начинайте вправо с небольшим давлением сверху.

- Вращение осуществляйте плавно, на небольшой скорости, без рывков. Не ускоряйте вращение даже при легком ходе.

- Обратное вращение недопустимо, так как возможна поломка режущих кромок и задиров на поверхности отверстия. Развертка осуществляется за один проход с одной стороны.

Советы при машинной развертке:

- Развертка крепится так же как и сверло. Сам процесс сходен со сверлением и желательно его выполнять без смены установки детали, сразу после подготовки отверстия.

- Часто развертка крепится в качающихся державках, что позволяет инструменту самоцентрироваться по оси отверстия.

- Желательно использование автоматической подачи, скорость резания должна быть в 2-3 раза ниже, чем при сверлении.

- Необходимо использование значительного количества смазки.

- Чем ниже количество оборотов и скорость подачи – тем выше качество отверстия и стойкость инструмента.

Действующие ГОСТы

Определяет параметры развертки ГОСТ 29240-91. Допуски регулирует ГОСТ 11173-76. Так же на каждый тип развертки есть свой действующий стандарт определяющий её конструкцию и размеры. На ручные цилиндрические — ГОСТ 7722-77, на машинные цельные – ГОСТ 1672-80 и т. д. для всех типов инструмента.

Развертки для металла позволяют получить отверстия 2 и 3 класса точности, и 7 и 8 класса чистоты.

Выделяются 2 основных разновидности разверток:

Размеры ручных разверток:

Цилиндрическая развертка:

— номинальный диаметр: от 3 (мм) до 50 (мм) ; — общая длина: от 80 (мм) до 360 (мм) ; — длина режущей части: от 40 (мм) до 190 (мм) ; — длина режущей части: от 4 до 10 d; — величина обратной конусности: 0.01 — 0.05 (мм) на 100 (мм) ; — передний угол: 5 — 10 ° ; — задний угол: 5 — 12 ° .

Коническая развертка:

— диаметр средней части конуса: от 7.067 (мм) до 44.399 (мм) ; — минимальный диаметр конуса: от 6.39 (мм) до 40.978 (мм) ; — максимальный диаметр конуса: от 7.64 (мм) до 45.715 (мм) ; — общая длина: от 55 (мм) до 170 (мм) ; — длина режущей части: от 24 (мм) до 90 (мм) ; — документация: ГОСТ 11181-71 .

Размеры машинных разверток:

Развертка машинная насадная с пластинами:

— номинальный наружный диаметр: от 34 (мм) до 50 (мм) ; — внутренний диаметр: от 13 (мм) до 22 (мм) ; — общая длина: от 40 (мм) до 55 (мм) ; — число зубьев: от 6 (мм) до 10 (мм) .

Устройство и характеристики

Стандартная развертка состоит из следующих частей:

- Рабочая часть – оказывает непосредственное воздействие на материал, формируется продольными зубьями.

- Переходная шейка – цилиндрическая зона инструмента, выступающая переходным звеном между предыдущей и следующей частями.

- Хвостовик – необходим для зажима инструмента в воротке, либо же патроне машинного оборудования.

Рабочая часть делится на несколько зон, сформированных гранями зубьев:

- Заборная часть, в самом начале которой находится направляющий конус. В этой зоне на каждом зубе имеется до остра заточенная режущая кромка, выбирающая материал с внутренней части отверстия.

- Калибрующая часть – отвечает за калибровку отверстия. Тут грани зубьев образуют так называемую цилиндрическую ленточку (плоскую поверхность), повышающую размерную стойкость инструмента.

- Задний конус – место примыкания зубьев к переходной шейке.

Между зубьями находятся канавки, отводящие стружку.

Они бывают прямые (встречаются чаще всего) и спиральные (винтовые, предпочтительны при работе с прерывистыми поверхностями).

В последнем случае направление винта, формируемого канавками, противоположно направлению вращения инструмента.

Так достигается устойчивость к заеданию и самозатягиванию.

Материал

При изготовлении развертки используется в основном инструментальная легированная сталь марки 9ХС, а также быстрорежущие стали P18 и P9.

ПРИМЕЧАНИЕ:

Марка стали, используемая в производстве инструмента, подбирается с учетом материала, который предполагается обрабатывать.

Размеры

Цилиндрические ручные модели в длину достигают 80 – 360 мм, где рабочая часть занимает 40 – 190 мм.

Диаметр инструмента находится в пределах 3-50 мм, а длина режущей части составляет 4 – 10 диаметров.

Величина переднего угла от 5° до 10°, а заднего от 5° до 12°.

Длина конических ручных вариантов составляет 55 – 170 мм, из которых режущая часть занимает 24 – 90 мм.

Максимальный и минимальный диаметры конуса достигают соответственно 7,67 – 45,715 мм и 6,39 – 40,978 мм.

Что касается машинных разверток, кроме стандартных вариантов, существуют модели с удлиненной рабочей частью, конструкция и размеры которых указаны в ГОСТ 11175-70.

Развертки диаметром 1 – 120 мм с припуском под доводку обозначаются номерами от 1 до 6.

Такая нумерация устанавливает соответствие между номинальным диаметром инструмента и его предельным отклонениям.

Зубья

Количество зубьев варьируется в пределах 6 – 14 штук, однако, существуют варианты на 16 зубьев, которые применяются в основном на высокоточном оборудовании.

Вообще число зубьев зависит от их собственной жесткости, причем в обратной пропорции.

Чем их больше, тем выше чистота итогового отверстия, но хуже отводится стружка и ниже прочность каждого зуба.

ПРИМЕЧАНИЕ:

Чтобы проще контролировать диаметр развертки, количество зубьев всегда устанавливается четным.

В зависимости от наклона зубьев относительно оси вращения инструмента, развертка бывает прямозубая и косозубая.

Кроме того, разные модели могут иметь равный и разный шаг, то есть расстояние между соседними зубьями.

Что касается заточки, различают острозаточенные (остроконечные) и затылованные зубья.