Иногда металлические конструкции большого размера нуждаются в дополнительной очистке от грязи, ржавчины и налёта. Чтобы не тратить много времени на зачистку с помощью болгарки и круга для шлифовки, можно использовать пескоструй. Существует технология, которая позволяет не только зачистить материал, но и улучшить его характеристики. Это дробеструйная обработка. Важно понимать в чём её отличия от классического пескоструя и какими особенностями обладает эта технология.

Дробеструйная обработка

Особенности процесса

Дробеструйная очистка — механический способ обработки металлических поверхностей с помощью частиц металла. Специальное оборудование разгонят дробь до огромных скоростей (100 м/с) и через сопло дробеструя подаёт на рабочую поверхность. Таким образом с металла снимается лишний слой. Его глубина зависит от размера абразивных частиц и мощности оборудования.

Дробеструйная обработка подразумевает использование абразивного материала (дроби). Существует несколько видов абразивных частиц, которые подходят для разных видов металлов и сплавов:

- Стеклянная — наиболее экономичный вид дроби, который не загрязняет обрабатываемую поверхность.

- Электрокорунд — самый дорогой и эффективный вид абразивного материала. Используется для очистки серьёзных загрязнений.

- Керамическая — редко используемый материал для изготовления дроби. Применяется при финишной зачистке металлических поверхностей.

- Пластиковая — с помощью такого абразива выполняют очистку глянцевых деталей. Не оставляет следов на материале.

- Чугунная — такой дробью металлические поверхности очищают от ржавчины, налёта, окалин. Делают этот абразивный материал из белого чугуна.

- Алюминиевая — разновидность абразивного материала для дробеструев. Применяется для очистки мягких сплавов.

- Стальная — после обработки металлических поверхностей этим видом дроби, не только счищается слой грязи, налёта, ржавчины, но и улучшаются характеристики материала.

При работе с материалами высокой твердости нужно выбирать абразив по прочности не уступающий обрабатываемой поверхности.

Принцип работы

Метод работы заключается в очистке покрытия металла абразивными частицами при помощи кинетической энергии. Сильная струя воздуха направляет частицы на поверхность материала с огромной скоростью, которая может достигать 730 м\с.

За счет сильного воздушного потока, с большим содержанием частиц, обработка материала не занимает много времени, даже если изделие крупное. Для обработки используют специальное оборудование, где до высокой скорости разгоняют частицы, а затем направляет на поверхность.

Какие детали можно обрабатывать?

Абразивная обработка с помощью специального оборудования популярна при зачистке старых металлоконструкций, которые покрылись ржавчиной от воздействия факторов окружающей среды.

Следующее направление, в котором используются дробеструи — удаление покрытия с металлических поверхностей. Таким образом можно зачищать изделия от слоя краски, налёта, грязи. С помощью дроби добиваются шероховатой или матированной поверхности, изменяя её структуру.

Что это такое?

Это одна из востребованных современных технологий, суть процесса которой заключается в обработке металла при помощи разгоняющего потока газа дроби, от качества которой зависит скорость и результат обработки. С помощью этого метода можно убрать воздействия внешней среды, коррозию или старые декоративные покрытия. После обработки металл принимает новый вид, становится более гладким. Также устраняются неровности и шероховатость.

Наиболее часто эта технология применяется для того, чтобы удалить ржавчину. Метод является быстрым и надежным, поэтому считается популярным. Замечено, что после обработки продлевается срок службы, и материал становится наиболее прочным.

Преимущества технологии

У процедуры дробеструйной очистки есть ряд сильных сторон:

- При использовании стальной, корундовой или чугунной дроби, происходит упрочнение поверхности.

- Высокие показатели твердости абразивного материала позволяют проводить очистку однородных материалов и сплавов.

- Возможность создавать шероховатые и матированные поверхности.

- Эффективная очистка металла от ржавчины, окалин, краски, налёта.

- С помощью промышленного оборудования увеличивается производительность труда.

Дробеструем можно быстро обрабатывать крупногабаритные металлоконструкции без применения излишних усилий. Однако важно правильно выбрать абразивный материал. Если его твердость ниже чем у обрабатываемой поверхности, частицы будут трескаться.

Обработка крупногабаритных металлоконструкций

Цена услуг

При достаточном количестве преимуществ, встает вопрос стоимость данных услуг. В основном, цена зависит от площади обрабатываемой поверхности металла. В среднем, за один квадратный метр могут взять 350–400 рублей. Такая стоимость неконечная и зависит от ряда факторов, например, степень загрязнений или обработки материала.

Дробеструйная обработка — сложный технологический процесс. Она обладает рядом преимуществ и позволяет произвести очистку в короткие сроки. Однако, лучше довериться профессионалам в этом вопросе.

Оборудование для дробеструйной обработки

В продаже можно найти различные дробеструйные машины по металлу. По принципу действия они похожи на пескоструйные установки. Аппарат для зачистки металлических поверхностей состоит из нескольких ключевых элементов:

- Компрессор — создаёт мощный поток воздуха, который с большой скоростью выбрасывает абразивный материал из сопла.

- Камера для смешивания воздуха и дроби. От компрессора идёт шланг, по которому в ёмкость с абразивом поступает воздух. В камере он перемешивается с абразивом и выходится наружу по другому шлангу.

- Сопло. Рабочая часть, через которую дробь выходит наружу и обрабатывает рабочую поверхность. Важно, чтобы этот элемент изготавливался из твердосплавных материалов. В противном случае сопло быстро придёт в негодность.

Существует оборудование двух типов

- Ручные аппараты — маломощные машины, которые используются для обработки металлоконструкций. Используется для проведения легких работ. Может комплектоваться специальными элементами, которые засасывают использованную дробь, очищают её от мусора и пускают в повторное использование.

- Дробеструйные камеры — автоматизированные установки, которые устанавливаются на предприятиях. Используются для обработки однотипных деталей. Оборудуются системами автоматического управления, сбором отработанной дроби с возможностью её повторного использования.

Для частных мастерских, гаражей, автосервисов используются ручные установки.

Принцип действия

Использование дребеструйной обработки подразумевает правильное применение специализированного оборудования. Например, пескоструй работает по принципу того, что воздух с абразивом с большой скоростью выходит из сопла установки. Скорость очистки зависит от мощности компрессора, выбранного материала из которого изготовлена дробь.

Дробь для дробеструя

Техника безопасности

Дробеструйная очистка требует соблюдения техники безопасности:

- Работать в защитном костюме. Должны быть закрыты глаза, нос, уши.

- Перед началом работы проверять герметичность всех соединений, состояние сопла.

- Отключать установку при возникновении посторонних шумов или выхода из строя какого-либо из элементов аппарата.

При работе с мелкими абразивными частицами существует риск навредить организму из-за выделяющейся при работе пыли.

Наше оборудование

На нашем заводе работает дробеметная установка проходного типа Gostol P-2000×500 мощностью 15 кВт.

Дробеметная установка Gostol P-2000×500

Технические характеристики дробеметной установки Gostol P-2000×500

| Максимальная рабочая ширина стальных листов, мм | 2000 |

| Максимальная рабочая ширина профилей, мм | 1200 |

| Максимальная рабочая высота профилей, мм | 500 |

| Минимальная толщина листа, мм | 6 |

| Максимальная толщина листа, мм | 60 |

| Скорость прохода, м/мин | 0,5–2,5 |

| Мощность мотора турбины, кВт | 15 |

| Количество турбин | 6 |

| Диаметр турбины, мм | 380 |

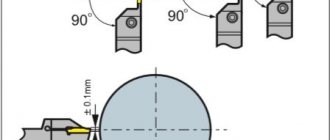

Особенности проведения работ

Дробеструйная обработка металла — промышленная технология очистки, которая применяется при работе с однородными металлами и сплавами. Перед тем как начинать зачистку нужно подобрать мощность компрессора, размер абразивных частиц, материал из которого изготавливается дробь. Это показатели влияют на качество очистки и создание текстуры.

Дробеструйная обработка — технологический процессов очистки металлических поверхностей. С её помощью можно не только счищать слой ржавчины, грязи, окалин, но и улучшать характеристики материала.

Преимущества и недостатки

Метод дробеструйной обработки металла обладает следующими преимуществами:

- качественно снимает окалину;

- удаляет ржавчину;

- устраняет коррозию, которая образовалась за определенный период;

- позволяет сделать поверхность матовой;

- удаляет шероховатость и неровности;

- продлевает срок эксплуатации материала;

- придает металлу прочность и надежность.

Как и в любом другом методе существует и несколько недостатков:

- повышенный расход абразивных средств;

- использование специального защитного костюма;

- необходимо наличие кондиционера для регулировки температуры.

Оборудование, применяемое для обработки, очистка металла

Существует 2 варианта воздействия на металл: посредством ручного механизма и дробеструйной камеры. Каждому из них характерна своя специфика функционирования:

- Ручные агрегаты дают возможность обрабатывать детали в местах с самым сложным доступом: в корпусах кораблей, на мостах и на многих других конструкциях, отличающихся внушительными габаритами. Современные мобильные модели оснащены специальными пылесосами, предназначенными для затягивания дроби с целью очистки и вторичного использования.

- Дробеструйные камеры чаще всего полностью автоматизированы, что положительно сказывается на их производительности (до 200 м2). Такое оборудование используют для обработки в промышленных объемах одинаковых по типу изделий.

Дробеметная установка (оборудование),

Дробеметная установка проходного типа обеспечивает очистку поверхности несложных сварных металлоконструкций и малого листового металлопроката. Установка может не только очищать поверхности изделий от ржавчины, окалины, сварочного шлака и заусенец, но и снимать внутренние напряжения, вызванные литьем и термообработкой, что способствует повышению порога усталости, прочности изделия и увеличению способности прилипания лакированной поверхности при окраске.

Назначение:

удаления с металлопроката прочных оксидных пленок, окалины, ржавчины, (лист, двутавр, швеллер, уголок, круг, поковки и пр.) перед механической обработкой, сваркой и для резки на установке термической резки;

обработка металлоконструкций, имеющих возможность перемещаться по рольгангам (при необходимости будут использованы дополнительные приспособления в виде опорных полос), с целью удаления заусенцев, окалины на сварных швах;

подготовка деталей и металлоконструкций под покраску;

очистка от старых лакокрасочных покрытий;

придание поверхности металла определенной степени шероховатости до Ra 2-6,3.

Режим работы дробеметной установки:

Продолжительность рабочей смены: 8 ч.

Количество рабочих смен в сутки: 2.

Количество рабочих смен в неделю: 5.

Количество рабочих дней за год: 253.

Преимущество технологий

- После компьютерного трехмерного моделирования перед динамической дробеметной обработкой система определят форму, размер дробеметной камеры и располагает турбины в нужном положении

- Машина имеет автоматические средства обнаружения неисправностей, принимает передовую технологию производства Швейцария + GF +, имеет передовые структуры, дизайн, надежная работа, высокую эффективность производства

- Используемые дробеметные турбины значительно повышают эффективность и высокое качество очистки

- Принятый международный, самый передовой сепаратор песка-дроби BE полного занавесочного типа, значительно увеличить эффект разделения

- Используемый эффективный рукавный пылесборник с увеличенной площадью фильтрации

- Оригинальный внешний вид обеспечивает удобство в эксплуатации и техническом обслуживании

Технические характеристики

Напряжение и род тока питающей сети по стандарту EN 60204-1: 3×400 -5+10% V, 50 ±1%

Hz, typ TN-C-S.

Степень защиты электрооборудования (шкафы электромонтажные, пульты управления, электродвигатели) по ГОСТ 14254-2015, не менее: IP54.

Уровни звука и эквивалентные уровни звука по ГОСТ 12.1.003-83 (ГОСТ ISO 9612-2016):

Потребляемая мощность: 180 кВт.

Класс очистки по ГОСТ Р ISO 8501-1-2014: Sa-2½.

Тип камеры: проходная, с одновременной верхней, нижней и четырехсторонней боковой обработкой.

Загрузка и выгрузка обрабатываемых материалов: цеховыми грузоподъемными механизмами.

Максимальная ширина обрабатываемого изделия: 2100 мм.

Максимальная высота обрабатываемого изделия: 1550 мм.

Максимальная нагрузка на металлоконструкции от обрабатываемых изделий, не менее: 800 кг/м. погонный.

Толщина обрабатываемых изделий: от 2 до 40 мм.

Для обработки тонких листов проката от 2 применяется дробь 0,3мм. Габаритные размеры используемого пространства:

Соответствует размерам над напольным покрытием: ДхШхВ= 24000х7000х4900 мм.

Соответствует размерам под напольным покрытием: ДхШхВ=24000х5000х1500 мм Турбины:

Количество: 12 шт.

Прямой привод от электродвигателя

Конструкция: монодиск, с прямой формой лопастей и креплением без использования пружин.

Диаметр рабочего колеса турбины, 380 мм.

Материал: инструментальная сталь, гарантирующая стойкость к износу не менее 3000 часов, для лопаток импеллера, регулировочных втулок, боковой, верхней и задней защитам.

Возможность отключения каждой турбины в отдельности, для выбора оптимального режима работы, с возможностью реверсивной работы.

Возможность регулировки каждой турбины в отдельности по интенсивности и направлению потока абразива, в зависимости от типа обрабатываемого материала и качества обработки поверхности.

Конвейеры:

Длина механизированного подающего конвейера: 7700 мм.

Длина механизированного приемного конвейера: 7700 мм.

Скорость движения изделий на рольгангах конвейеров: регулируемая от 0,4 до, не менее 4 м/мин, с приводом и регулировкой от одного привода.

Выходной конвейер: по всей длине оснастить механизированной системой сбора и возврата абразивного материала в дробеметную установку

Внутренняя защита: съемные щиты из марганцовистой стали (содержание марганца 12…14%) толщиной не менее 8 мм, с креплением на болтах.

Входные и выходные проемы: четыре рядов двойных резиновых штор. Выходная секция:

Вращающиеся щетки, изготовленные из износостойких, легко заменяемых сегментов, оборудованные системой предотвращения столкновений с обрабатываемым изделием, системой плавного пуска и локальным блоком управления положением щетки по высоте; Устройство продувки для удаления абразива с обработанных поверхностей с регулировкой высоты положения блоком управления.

Плоские поверхности значительной площади (создающие резонансные колебания) оснастить вибропоглощающими и звукопоглощающими материалами для обеспечения требований, согласно пункту 7.3. технического задания.

Максимально разовая предельно допустимая концентрация пыли: не более 0,5 мг/м³, класс опасности 3.

Срок эксплуатации до первого капитального ремонта: не менее 7 лет.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ: | ||||||

| № | Наименование | Параметры | ||||

| 1 | Размеры окна для обработки LxH | 2300×1800 мм | ||||

| Размеры обрабатываемой детали LxH | 2100×1550 мм | |||||

| 2 | Нагрузка рольганга | ≤1т/м | ||||

| 3 | Транспортная скорость рольганга | 0.5~4.0 м/мин | ||||

| 4 | Класс качества удаления ржавчины | GB8923-88 A-B Sa2.5, частичное Sa2.0 | ||||

| 5 | Абразивные материалы (дробь литая и колотая) | 0.8~1.2 | ||||

| 7 | Выбросы выхлопных воздухов по стандарту GBJ4-73 | ≤30 мг / м³ | ||||

| 8 | Содержание вредных веществ по стандарту TJ36-79 | |||||

| 9 | Вентиляция | ≥ 20000 м³/ч | ||||

| 11 Общий расход сжатого воздуха | 1.0 м³/мин | |||||

12 Габариты:

| длинна: | 23000 мм | |||

| ширина: | 4600 мм | |||

| высота: | 7200 мм | |||

| приямок: | 2661 мм | |||

| Подробные характеристики: | ||||

| Дробеметная турбина | 12 шт. | |||

| Дробеметный объём: | 12 х 180 кг/мин | |||

| Мощность: | 12 × 11кВт | |||

| Ковшовый элеватор (подъёмный объём): | 132 т / ч, 11 кВт | |||

| Сепаратор (объём разделения) | 132 т /ч, 7.5 кВт | |||

| Продольный шнек (объём подачи) | 132 т / ч, 7.5 кВт | |||

| Поперечный шнек (объём подачи) | 132 т / ч, 5.5 кВт | |||

| Шнек сбора дроби (объём подачи) | 30 т / ч, 2.2 кВт | |||

| Пневматический клапан подачи дроби | 400 кг / мин | |||

| Дробеметная камера | ||||

| В зоне обработке: прокатная защитная сталь, | 16мм | |||

| Рольганги в камере | ø108, L800мм | |||

| Метод регулирования скорости | ЧРП | |||

| Нагрузка: | ≤1т/м | |||

| Транспортная скорость: | 0.5~4.0 м/мин | |||

| Входной и выходной рольганг | ø108, L800мм | |||

| Ширина рольганга | 2300 мм | |||

| Длина входного и выходного конвейера | 7700 мм | |||

| Нагрузка рольганга | ≤1т/м | |||

| Транспортная скорость | 0.5~4.0 м/мин | |||

| Мощность привода | 3 кВт, ЧРП | |||

| Взрывозащищенный пылесборник | ||||

| Вентиляция | 20000 м³/ч, 22 кВт | |||

| Общая мощность | 180 кВт | |||

Система электрического управления PLC, автоматическое управление — частотное либо ручное управление, автоматическое обнаружение, автоматическая сигнализация, автоматическое отключение, безопасная системная блокировка.

Абразивные материалы на 8000 часов работы оборудования (дробь стальная (ISO11124), фракция 0,8…1,2 мм)

Характеристики дробеметной камеры:

Скорость очистки через ЧРП 0.6-1.5 м/мин (в соответствии общей степенью коррозии деталей и требованиями к поверхности). Эмпирическое значение может быть скорректировано в соответствии с фактической ситуацией.

Скорость подачи ролика 0.5-4.0 м/мин. Для достижения частотного регулирования возможна индивидуальная настройка в соответствии с фактическими условиями.

Отстойник между дробеметной камерой и пылеуловителем, способствует восстановлению дроби. Годовая экономия дроби 5-6 тонн.

Потребление дроби около 80-120 г/м².

Фактическая конфигурация оборудования

Подверженные абразивной нагрузке, бластерные детали выполнены из высокохромистого материала, срок службы лопастей

Защитный экран в зоне обработки – высокопрочная прокатная сталь. Моноблочная защитная пластина сваривается снаружи, без болтов.

Пылеуловитель: рукавный пылеуловитель, мощность вентилятора 22 кВт, Эффективность удаления пыли до 99,5%.

Устройство управление PLC с сенсорным экраном, полностью автоматическом режиме измеряет и контролирует время работы турбины и автоматически напоминает о замене изнашиваемых частей.

Решения

Безопасность оборудования обеспечивается применением защитных экранов на приводах, предупреждающих знаков опасных зон, использование ярких красок.

На всех опасных участках и щите электронного управления располагаются пульты аварийной остановки.

Замкнутая система безопасности подача дроби на дробеметной турбине

Основный используемые материалы

Броня дробеметной камеры — горячекатаная сталь 10-12 мм.

Высококачественная дробеметная турбина, выполнена из высокохромистой стали,

Вторичное устройство разделения, сита барабана от дроби и пыли для обеспечения эффективности и чистоты поверхности.

Силовые элементы

Составы и особенности дробомёта

Установка состоит из роликового конвейера, передней и задней герметической камеры, дробеметной камеры, собрания дробеметной турбины, системы пылесборника, и системы электрического управления и циркуляционная очистная система дроби т. д.

Транспортный роликовый конвейер

В состав транспортной системы входят входной и выходной рольганг и рольганг в дробеметной камере. Общая длина конвейерной системы 23 метра. Производственная линия строго синхронизирует роликовою систему. Все ролики имеют ЧРП привод двигателя, поддерживающего скорость 0.5 ~ 15 м/мин. Пропускная способность системы до 1 т / м.

Входные, промежуточные переходные и выходные роликовые валы изготовлены из высококачественных углеродистых стальных бесшовных труб с покрытием шеек валов.

С помощью компьютерного динамического моделирования ролики в дробеметной камере полностью исключают прямого попадания дроби и ее отскока. Кроме того, что на всех роликах монтируются легкосменные высокохромистые высокостойкие кожухи, оба конца оси вала применяет лабиринтную герметизацию, изготовленную из марганцевого стального высокостойкого материала, что полностью исключает абразивный износ подшипников на обоих концах.

Рядом с каждой роликовой группой находится пульт управления, позволяющий вручную проводить корректировку скорости. При автоматическом управлении вся роликовая линия сцепляется с бесступенчатой регулировкой скорости; При ручном управлении каждого роликового сегмента можно регулировать по отдельности, это способствует адаптации к ритму работы, регулировке и обслуживанию каждого сегмента ролика.

Дробеметная очистная камера

Дробеметная очистная камера состоит из передней герметической камеры, дробеметной камеры, задней герметической камеры, циркуляционная система дроби, системы пылесборника.

Передняя и задняя герметические камеры

На входе и выходе изделий висят многослойные кольцевые цепные герметические занавески и высокостойкие резиновые завесы. Подвешенную конструкцию легко менять и обслуживать. Данное устройство герметично закрыто. Вентилятор пылеудаления формирует некоторое разрежение в вакуумной камере и исключает выброс пыли.

Передняя и задняя герметичные камеры защищены экраном.

Дробеметная камера

Дробеметная камера изготовлена из высококачественных профилей и стальных листов, имеет достаточную прочность и жесткость. Камерная форма, размер и монтажное положение дробеметной турбины, с применением CAD, оптимизационно спроектировано в режиме динамического моделирования. Это в свою очередь обеспечивает лучший угол и расстояние отстрела, так что изделия получают лучший очистный эффект и установка проявляет максимальную эффективность.

Корпус дробеметной камеры с внутренней стороны полностью защищен специальными износостойкими пластинами (броней), выполненными из марганцевой стали.

Моноблочная защитная пластина сваривается снаружи, без болтов. Нижний шнек защищен экраном и имеет длительный срок службы.

Дробеметная турбина

Данная дробемётная установка имеет 12 турбин, расположенных под углом, обеспечивающих оптимальный поток дроби на очищаемые поверхности.

Дробеметная турбина имеет высокую эффективность, легко устанавливается и ремонтируется. Во время вращения лопатки прижимаются под действием центробежной силы. Для снятия лопаток достаточно слегка ударить по наружной стороне и она может быть легко удалена. Это займет 10-20 минут на удалить все восемь лопастей. Одновременно можно проверить износное состояние направленной клетки и крыльчатки.

Каждая дробеметная турбина имеет 8 лопастей. Разница в весе каждой лопасти составляет менее 3 грамм.

Лопатка изготовлена из высокохромистого износостойкого материла и после обработки твердость достигается порядка HRC60-65. Что обеспечивает длительный срок службы.

Лопатки, установленные в канавке, могут быть демонтированы без инструмента, что облегчает обслуживание установки.

Контрольная обойма и распределитель изготовляют из высокохромистого износостойкого материла, поверхностная твердость HRC60-65.

Внутренние защитные пластины из хромистых сплавов.

Импеллер из хромистой конструкционной легированной стали.

Данная дробеметная турбина характеризуется высокой эффективностью, низким уровнем шума и потреблением энергии.

Циркуляционная система дроби

Циркуляционная система дроби состоит из спирального конвейера, ковшового элеватора, сепаратора дроби-песка, контроллера подачи дроби и дробовой трубы.

Спиральный конвейер

В состав конвейера входит редуктор, спиральный вал, корпус. Это стандартный горизонтальный транспортер абразивов. Он имеет высокую универсальность, взаимозаменяемость, стабильное и надежное свойство. Весь спиральный конвейер обработан после сварки для обеспечения концентричности. Внутренняя и внешняя поверхность так же обрабатываются по специальной технологии, что увеличивает ресурс работы и уменьшить шум.

Ковшовый элеватор

Ковшовый элеватор состоит из циклоидального редуктора, верхних и нижних барабанов, конвейерной ленты, бункеров, закрытой баррель, анти-обратной устройства и устройства натяжения и т.д.

Ковшовый элеватор связывает с спиральным конвейером (вход дроби) и сепаратором (выход дроби). Корпус подъёмника изготовлен сварного стального листа. Люк осмотра расположена в корпусе для технического обслуживания и смены ковшей. Для комфорта в нижней части корпуса расположена дверь для ремонта и исключения забивки дробью.

Во избежание проскальзывания конвейерной ленты, барабан состоит из имеет оригинальную перфорацию. Эта конструкция не только улучшает силу трения избегая скольжения, но и снижает натяжение подъёмкой ленты, а также продлевает ресурс ее службы.

На нижнем валу элеватора установлен импульсный датчик, снимающий показания и обеспечивающий рабочее состояние элеватора. При остановке привода нижнего вала PLC немедленно подает сигнал о неисправности и генерации информации, с подачей сигнала тревоги, обеспечивающий безопасность работы оборудования.

Сепаратор дроби-песка

Сепаратор является одним из ключевых компонентов оборудования, размеры зоны разделения непосредственно значительно влияют на эффект разделения. Данный сепаратор BE полного занавесочного типа, изготовленный по новейшим технологиям. В его состав входят зоны сортирования, бункера дроби, управляемого клапана дроби и т.д.

С высоким эффектом разделения, обеспечивающий увеличенный ресурс работы сопло пистолета и снижающий затраты на техническое обслуживание.

Принцип работы:

При работе сепаратора, спиральной транспортер перевозит смесь дроби и песка, которая входит из ковшового элеватора, в резервный порт в конце сепаратора. Поток дроби начинает переполнить.

В условии герметичности, под действием тяжести пылеотсасывающий вентилятор эффективно отделяет дробь, мусор металлический оксид, сломанную дробь и пыль. Сито заграждает крупные отходы, маленькую дробь и пыль которые поступают на выход отходов, отобранная дробь вновь направляется в бункер дроби для дальнейшего использования. Эффективность разделения сепаратора не менее 99,5%.

Система пылесборника

Система пылесборника состоит из рукавного пылеуловителя, вытяжного вентилятора и соединительных трубопроводов между пылеуловителем и вентилятором. На установке реализован трёхступенчатый режим пылеудаления. Первоступенчатый пылеуловитель — осадительная камера. Осадительная камера основана на аэродинамическом принципе. Это позволяет эффективно отделять дробь без потери давления. Назначение данного узла, решение проблемы аккумулятивного песка трубопровода.

Вторая ступень пылеуловителя основана на инерционном пылеудалении. Ее назначение — отделение больших частиц, увеличьте срок службы фильтрующего материала.

Третья ступень пылеуловителя – высокоэффективный рукавный фильтр. Здесь используется импульсная технология системы обратной продувки, с низкой скоростью фильтрации, высокой точностью и обратной продувкой. Что дает хороший эффект очистки пыл.

Эффективность пылеудаления выше 99.9%. Выброс пыли в отработанном газе составляет не более 30 мг/м³, в соответствии. Отработанный газ, образующийся в процессе работы, после обработки пылесборника допускается сбрасывать в атмосферу. Данный фильтр использует вентилятор мощностью 22 кВт, общая вентиляция 20000 м³.

Срок эксплуатации фильтрующего элемента не менее 3 лет.

Техника безопасности

Применение дробеструйного устройства – эффективный способ обработки металлических поверхностей. Однако подобная процедура может оказывать негативное воздействие на здоровье человека: выделяемый мелкий абразив вместе с пылью способствует возникновению заболеваний дыхательных путей. Предотвратить такие последствия, возможно только при строгом соблюдении требований техники безопасности.

Рабочее место для ручного аппарата

В процессе функционирования мобильного дробеструя ни в коем случае нельзя помещать вблизи компрессор или ресивер, их необходимо отделять от рабочей зоны. Сама процедура обработки требует наличия воздушного потока под высоким давлением.

Важно!

Присутствие посторонних без средств индивидуальной защиты на участке во время работы дробеструйного оборудования запрещено.

Работа со стационарным устройством

Чтобы не возникало проблем при работе камерного оборудования, оно должно быть установлено только на территории, принадлежащей производственному предприятию. Также его следует отделить от остальной рабочей зоны, чтобы предотвратить загрязнение воздуха.

На участке с дробеструйной камерой нужно обустроить систему вентиляции с высокой мощностью. Не рекомендуется монтировать вытяжку непосредственно над агрегатом, поскольку она быстро выйдет из строя.

Костюм рабочего

Оператор дробеструйного оборудования должен находиться на рабочем месте только со средствами индивидуальной защиты. В комплект входят следующие элементы:

- специальные рукавицы;

- воздушный фильтр;

- шлем-маска, оснащенный воздуховодом;

- защитный костюм.

Благодаря ряду преимуществ дробеструйное оборудование пользуется большой популярностью. Этот способ обработки позволяет устранить с металлических поверхностей загрязнения, среды нагара и ржавчины. Чтобы обращение с дробеструем не сопровождалось негативными последствиями, необходимо детально продумать место его установки и ознакомить рабочих с техникой безопасности.

Права

Дробеструйщик 4-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет — с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

Ответственность и оценка деятельности

4.1. Дробеструйщик 4-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, — и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы дробеструйщика 4-го разряда осуществляется:

4.2.1. Непосредственным руководителем — регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия — периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы дробеструйщика 4-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.