29.04.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Суть слесарной рубки металла

- Способы рубки металла

- Инструменты для рубки металла

- Ручной и механизированный методы рубки металла

- Возможные дефекты при рубке металла

- Правила безопасной работы при рубке металла

- Цена на услуги по рубке металла

Рубка металла – процесс, позволяющий решить множество разнообразных задач, начиная от банального разделения заготовки на две или более частей и заканчивая удалением с детали заусенцев. То есть данный способ обработки металла весьма и весьма востребован.

На первый взгляд, работа по рубке металла не слишком сложна. Тем не менее, как и любая другая технология, она имеет свои нюансы. Если их не учитывать и делать все, как придется, на выходе с высокой вероятностью получится совсем не то, что планировалось изначально.

Суть слесарной рубки металла

Слесарная операция, в процессе которой заготовку разделяют на несколько частей, называется рубкой металла. Разделение металлических изделий производится по специальной предварительно нанесенной разметке. Рубку выполняют вдоль или поперек заготовки. Достоинства этого способа обработки металла заключается в том, что после окончания действий требуется минимальная финишная работа, что в свою очередь сказывается на снижении себестоимости готовой детали. Хотя иногда рваные края готового изделия, полученного в результате рубки, могут нуждаться в шлифовке.

Несмотря на некоторое сходство, не следует путать рубку и резку металлических изделий:

- В первом случае для разделения заготовок используют удар острым резцом в специально обозначенное место. Сам инструмент располагается перпендикулярно разрубаемой поверхности или под незначительным углом к ней.

- При резке детали разделяют с помощью специальных режущих инструментов (пилы, ножниц, автоматизированного оборудования).

Технология рубка металла используется при обработке труб, арматуры, металлических прутков разного сечения, листового железа.

Рубка металла – распространенная слесарная операция, применяемая в случаях, когда необходимо:

- подогнать заготовки под определенный размер;

- выровнять поверхности деталей;

- отделить окалину;

- обработать кромки изделия;

- удалить заусенцы с заготовки;

- сформировать края для последующей сварки;

- вырубить детали из металлических листов;

- обрубить крепежные головки;

- сформировать канавки и пазы.

Благодаря широкой сфере применения, эта операция используется как на малых предприятиях, так и на крупных машиностроительных заводах. Примитивную рубку листового металла и других металлических заготовок можно выполнять и в бытовых условиях.

Виды ручного слесарного инструмента по назначению

В процессе ремонта мастеру могут потребоваться различные работы по металлу: гибка, рубка, сверление, опиливание, нарезание резьбы. Решение перечисленных задач возможно с использованием специализированного слесарного инструмента, который всегда под рукой. По назначению его можно разделить на несколько основных групп. Ниже мы рассмотрим, где применяется каждое устройство.

Ударный и разметочный инструмент:

- Слесарные молотки, кузнечные кувалды применяются во многих технологических операциях: рубке, гибке, правке.

- Кернерами выполняют разметку металлических, а также неметаллических материалов.

- Зубила используют для рубки металла.

- Крейцмейсели позволяют вырубать шпоночные пазы, канавки. От зубил они отличаются более узкой режущей кромкой.

- С помощью чертилок и циркулей проводят точные разметочные работы.

- Бородки предназначены для пробивания отверстий в листовом металле.

В процессе выполнения слесарно-сборочных операций применяют различный шарнирно-губцевый инструмент. К нему относят пассатижи, плоскогубцы, круглогубцы, щипцы, клещи. Слесарными тисками фиксируют детали с целью их последующей обработки.

Инструмент для нарезания резьбы:

Наружную резьбу нарезают плашками, внутреннюю – метчиками. Плашкодержатели и воротки – это приспособления для вращения ручного резьбонарезного инструмента.

Устройства для резки и механической обработки металла:

Напильники и надфили служат для опиливания деталей, заготовок. Ножовками режут листовой, профильный металл, а также выполняют другие виды работ. Ручные ножницы предназначены для резки листового металла. Шаберами с деталей снимают тонкие слои материала. В результате шабрения сопрягаемых поверхностей обеспечивается их плотное прилегание и герметичность.

Инструмент для обработки отверстий:

- В обрабатываемых изделиях отверстия получают при помощи сверл. Их изготавливают из легированных, углеродистых сталей.

- Развертки позволяют выполнять высокоточную обработку цилиндрических и конических отверстий.

- Зенковки служат для обработки углублений и фасок просверленных отверстий под головки винтов, болтов, заклепок. С помощью цековок выполняют зачистку торцовых поверхностей.

- Зенкеры применяются для увеличения диаметров просверленных отверстий, улучшения их точности и качества.

Инструмент для сборки резьбовых соединений:

- Гаечные ключи. По конструкции они могут быть рожковыми или накидными, торцовыми, шарнирными, разводными, трещоточными. Выбор подходящего исполнения обеспечивает удобство работы в труднодоступных местах.

- Регулировать усилие затяжки крепежа позволяют динамометрические ключи.

- Слесарно-монтажные отвертки для винтов и шурупов с прямыми или крестообразными шлицами незаменимы в производстве, строительстве, ремонте.

К измерительным устройствам относят:

- Линейки, рулетки.

- Штангенинструмент. К нему относятся штангенциркули, штангенрейсмасы и штангенглубиномеры.

- Микрометрические приборы, нутромеры.

- Меры длины: плоскопараллельные концевые, угловые призматические, штриховые.

- Поверочные плиты, щупы, лекальные линейки, угольники.

- Радиусные и резьбовые шаблоны.

- Приборы для измерения углов: угломеры, уровни, синусные линейки.

- Индикаторные устройства.

Таким образом, ручной инструмент позволяет решать большинство задач при работе с металлом.

Способы рубки металла

Рубку металла классифицируют в зависимости от:

- поставленной задачи – выделяют распиловку, вырубку, снятие малой части, слоя заготовки;

- приводящего усилия – разделяется на ручную и автоматизированную/полуавтоматизированную вырубку;

- принудительной фиксации – выделяют обработку с использованием зажимов, тисков, специальной станины, пресса;

- направления движения – различают горизонтальную и вертикальную рубку.

При выборе способа обработки металлических изделий, ориентируются на:

- используемое оборудование;

- толщину заготовки;

- необходимый уровень качества готовой детали (допустимы ли гнутые кромки, получаемые при ручной рубке, или нужен более ровный и качественный срез, достигаемый при использовании автоматического оборудования);

- производительность (для изготовления крупной партии деталей нужно специальное оборудование, приобретать его для того, чтобы получить одно или несколько изделий – экономически нецелесообразно).

Инструменты для рубки металла

Выбор инструментов для рубки металла зависит от используемой технологии. Для ручной обработки понадобятся:

- режущий инструмент (зубило, крейцмейсель и др.);

- слесарный молоток (подходящей массы и с ручкой соответствующей длины);

- тиски;

- металлическая подложка;

- инструменты для нанесения разметки.

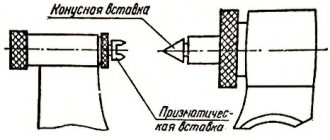

Слесарное зубило используется для стандартной рубки металлических заготовок и состоит из:

- ударной части;

- держателя;

- рабочей (режущей) поверхности.

Инструмент может оснащаться разными по форме режущими поверхностями в зависимости от того, какую задачу предстоит решить с его помощью.

У крейцмейселя, в отличие от зубила для рубки металла, режущая кромка более узкая. Рабочая часть канавочника полукруглая, чтобы было удобнее вырубать канавки в заготовках. Бородок имеет форму круглого стержня с заточенной по периметру окружности режущей частью. Он предназначен для вырубки отверстий в листовом железе.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

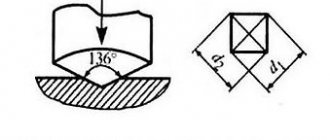

Для производства ударных инструментов используют прочную сталь. Отличаются они геометрическими формами и углами заточки рабочей поверхности. По верхней части зубила ударяют слесарным молотком. Молотки бывают с бойками круглой или квадратной формы, между собой они различаются способом крепления ручки и весом.

Для рубки мелких металлических деталей, вырубки отверстий используют крепежное оборудование или стальные подложки. Фиксируют заготовки тисками.

Разметку выполняют слесарными линейками, угольниками, разметочными штангенциркулями, малками. Отметки наносят на заготовку различными кернами, чертилками с наконечниками разной формы, карандашами. Инструменты для разметки должны соответствовать определенным стандартам.

VT-metall предлагает услуги:

Рубку металла на предприятиях выполняют на специальном оборудовании:

- гильотинах;

- гидравлических и механических прессах;

- пресс-ножницах;

- угловысечных станках.

Мощность и высокая производительность оборудования позволяет работать даже с толстостенными металлами.

Управление гидравлической гильотиной для рубки металла осуществляется с помощью электронного блока. В специальную программу заносятся параметры обработки, вид металла, угол среза, сила давления на нож, скорость работы.

Также на предприятиях пользуются комбинированным оборудованием:

- Режущими станками (пресс-ножницами) – для работы с профильными металлическими заготовками (швеллерами, двутавровым прокатом, квадратом), металлопрокатом, листовым и полосным металлами. Такое оборудование позволяет делать в заготовках ровные отверстия и пазы различной формы.

- Узкоспециальной аппаратурой (угловысечными станками, прессами, штампами) – для угловой вырубки заготовок независимо от толщины металла. Специальная шкала и правильно заточенное зубило позволяют добиваться высокой точности результатов. Прессы и штампы оснащаются механическими, гидравлическими, пневматическими и электрическими приводами.

Какова суть раскройки металла?

Вне зависимости от задействуемой оснастки весь процесс рубки сводится к следующему.

Заготовку необходимо разметить – нанести форму отсекаемого элемента с учётом размеров и допусков на толщину реза. Последнее часто забывают – между тем для рубки металла следует запланировать рез от одной толщины заготовки.

При разметке важно задействовать максимум полезной площади – для этого оптимально предварительное планирование размещения. Особенно это касается сложных по форме изделий, а траектория их вырубки может получить ограничения по направлению и углам.

При рубке металла первая задача – закрепить материал. Это выполняется с помощью тисков или другого прижимного устройства. Популярна для этого обычная наковальня или просто массивный кусок металла.

Рубка металла

Если работа производится силами механизации, дальнейшие операции сводятся к перемещению заготовки относительно опускающегося ножа. При ручной вырубке отсечение потребует как минимум 2 шагов:

- первоначально производятся слабые удары по намеченной линии – это требуется для установки контура рубки;

- по готовности всей линии или отдельной ее части (при сложной траектории) выполняется рубка – режущему инструменту сообщаются мощные удары.

В результате этого режущая кромка проходит именно по нужной линии отсечения лишнего. Без предварительной наметки движение острия будет затруднено, появляется риск его выхода на тело будущей детали.

Когда работа проведена по одной стороне, лист переворачивается, процесс повторяется для обратной стороны. При толщине материала более 2-3 мм это почти гарантированно потребуется. Если рубить сразу всю толщину, качество кромки будет неудовлетворительным.

Рубка металла

В результате описанных последовательностей постепенно удаляется металл по периметру, проявляется форма детали. При этом большую важность имеет безопасность: отдельные куски материала способны отлетать с большой скоростью.

Для предотвращения травмирования необходимо:

- надевать перед началом работ слесарные очки и перчатки;

- стараться сбить металл в таком направлении, чтобы его части не попадали на людей;

- организовать отсутствие посторонних в рабочей зоне, для чего допускается применение ширм;

- удары молотком – наносить без излишней силы, стараться не бить по тискам.

Весь рабочий инструмент следует содержать в целостности и порядке.

Если работа выполняется без тисков («горизонтальный» метод), суть не меняется:

- заготовка укладывается ровно, ее можно прижать так, чтобы линия реза была свободна (тяжелым предметом, струбциной);

- зубило предварительно затачивается – до получения требуемой степени остроты и кривизны;

- рубку производят в 2 этапа (подготовительно-наметочный и силовой), сплошной линией в одном направлении;

- при изгибании заготовки, если это мешает, периодически восстанавливается ее плоскостность (ударами молотка).

Ручной и механизированный методы рубки металла

- Ручная рубка металла.

Последовательность ручной рубки металла, выполняемой горизонтально или вертикально, будет следующей. Заготовку фиксируют тисками. Если это невозможно из-за толщины детали, то располагают на специальном столе. Для минимизации скольжения изделия используются прорезиненные накладки либо вкрученные по краям саморезы. После этого подготавливают необходимые инструменты: молотки, крейцмейсели или зубила.

Затем нужно нанести удар по заготовке. Воздействие может быть разным по силе, при этом необязательно тяжелым. Первоначально делается зазубрина на поверхности металлической детали, которая в дальнейшем не позволит лезвию уйти в сторону. Если сразу приложить полное усилие, можно деформировать заготовку и вывести из строя инструмент. В дальнейшем же сила удара влияет на скорость рубки и качество краев среза.

В зависимости от замаха выделяют три разновидности ударов:

- кистевой (наиболее легкий);

- локтевой (средний по силе воздействия);

- плечевой (самый тяжелый удар).

Чем длиннее ручка и тяжелее молоток, тем сильнее удар.

Возможные дефекты при рубке металла

При несоблюдении правил рубки металла существует вероятность появления дефектов, наиболее распространенными из которых являются:

- криволинейная кромка среза;

- отсутствие параллельности обеих кромок полученного изделия;

- рваный край среза, заусенцы, шероховатости.

Причины дефектов индивидуальны, но чаще всего их появление вызвано:

- ненадежной фиксацией заготовки;

- смещением детали и разметки;

- неправильно подобранной силой удара.

Во избежание деформации перед началом рубки металла следует проверить:

- надежность фиксации заготовки;

- точность совмещения детали и разметки;

- параметры заточки рабочего инструмента.

При прорубании канавок также возможны такие дефекты, как:

- рваные кромки;

- разная глубина канавки;

- сколы на конце канавки.

Во избежание дефектов при работе необходимо действовать в соответствии со стандартами и методиками, разработанными для конкретного оборудования. Деталь, оборудование и рубящий инструмент необходимо заранее готовить к работе. Если подготовка к рубке и сама операция выполнены правильно, края детали будут ровными, без дефектов и сколов.

Правила безопасной работы при рубке металла

Прежде чем приступить к работе, необходимо тщательно осмотреть оборудование и проверить его соответствие определенным требованиям:

- Молотки должны прочно прилегать к рукояткам, быть расклиненными в отверстие стальными клиньями с ершами. Особое внимание следует уделить поверхности инструмента – трещины и сколы недопустимы, поверхность должна быть гладкой, слегка выпуклой. Рукоятка должна равномерно утолщаться к концу. Сучки, трещины, сколы, зазубрины на рукоятке также недопустимы.

- На зубиле и крейцмейселе не должно быть трещин и сколов, ребра боковых сторон средней части должны иметь закругления, быть зачищенными, поверхность ударной части должна быть гладкой и немного выпуклой. Ударная часть зубила или крейцмейселя должна находиться на расстоянии 2,5 см от большого пальца. Режущая кромка зубила – прямая либо слегка выпуклая с фасками одинаковой ширины.

До начала рубки металла с помощью электрооборудования следует проверить:

- изолирован ли провод, нет ли на нем повреждений;

- контактирует ли заземляющий провод с корпусом оборудования для обработки металла;

- исправны ли перчатки и коврик на рабочем месте.

Перед началом работы на пневматическом оборудовании следует проверить:

- исправность шлангов;

- плотность соединений шлангов и трубопроводов между собой и с аппаратурой для рубки;

- работу пускового устройства.

При работе слесарь должен соблюдать правила техники безопасности:

- пользоваться защитными очками;

- использовать для работы с клиньями или зубилами кувалды и выколотки с держателями 70 см, выколотки должны быть сделаны из мягкого металла;

- надежно фиксировать заготовку в тисках;

- направлять срезаемый или срубаемый металл в противоположную от себя сторону;

- работая с листовым металлами, пользоваться рукавицами;

- использовать заградительные сетки (ширмы) при рубке крупногабаритных заготовок, а также деталей, изготовленных из твердого металла.

Соблюдение перечисленных правил безопасности необходимо для минимизации риска травм и несчастных случаев на производстве.

Резание метала

Рубку нередко относят к группе работ по резке, но, на самом деле, здесь применяются абсолютно другие инструменты, а предоставляемые им возможности куда шире. В отличие от ударного действия, оказываемого на резец в предыдущем случае, при резке используется нажим.

Вручную

Для работы с различными заготовками используются:

- для перекусывания проволоки – кусачки,

- круг, квадрат и шестигранник пилится слесарной ножовкой,

- листовые материалы раскраиваются ножницами.

Применение специальной техники способно в несколько раз расширить возможности металлообработки.

В промышленности и серийном производстве

На производстве используются различные виды станков:

- с ножовочными полотнами или дисковыми пилами,

- токарные,

- фрезерные,

- установки для плазменной/лазерной/газовой резки.

Область применения у данных установок, как и у ручного инструмента, достаточно разная.

Ножовочные и дисковые пилы – самые простые виды станков. Их единственная задача – экономия времени при распиле сортового проката. Также они с лёгкостью справляются с заготовками большой толщины.

Токарные станки можно разделить на модели:

В первом случае с помощью твердосплавных резцов различной формы рабочий вручную вытачивает из горизонтально закрепленной вращающейся цилиндрической заготовки необходимую деталь. Во втором – все действия производятся автоматически при выполнении заранее загруженной программы.

Проще всего понять принцип использования можно по данному видео:

Фрезеровальные станки выполняют примерно ту же функцию, но могут создавать изделия абсолютно произвольно формы. Прямоугольная, квадратная или цилиндрическая заготовка закрепляется на подвижном столе, после чего головка с вращающейся фрезой, следуя программе, начинает отсекать «лишний» металл.

Процесс выглядит следующим образом:

Для тонко- и толстолистового металла используется отдельная группа станков с ЧПУ. Ключевое различие в них – это сама технология, используемая для резки.

Лист-заготовка укладывается на неподвижный стол, после чего режущая головка, управляемая компьютером, начинает вырезать детали по заранее заданной программе.

Для резки может использоваться головка для:

Подобная технология обеспечивает максимальную точность и скорость производства, что высоко ценится в условиях массового выпуска.

Главным же ее недостатком является вероятность образования наплывов расплавленного металла на кромках деталей и окалины, особенно при использовании заготовок большой толщины.

Цена на услуги по рубке металла

Стоимость рубки металла варьируется в зависимости разных параметров, в том числе от сложности работы, используемых инструментов, технологии и т. п.

Также на формирование цены влияет материал, из которого выполнена заготовка, трудоемкость процесса, применяемые в процессе рубки металла приемы, наличие или отсутствие дополнительных работ, сроки выполнения заказа и т. д.

Полуавтоматический

Возможно, это название не совсем верно, но суть способа в том, что для разрубания заготовки используются различные механически станки — гильотины, ускоряющие и упрощающие процесс и обеспечивающую гораздо более аккуратный рез.

При их использовании обработанный край получается ровным, на нем отсутствуют зазубрины и заусенцы, обычные для работы зубилом, а также не нарушается геометрия самого изделия. Отсутствие неровностей на получаемой кромке существенно экономит время, так как необходимость в дальнейшей обработке отсутствует.

Для использования гильотины достаточно положить на нее металлический лист и опустить ручку. Резак, усиленный гидравликой, механикой или пневматикой легко прорубит заготовку по всей ширине.

Подобные механизированные устройства пользуются популярностью на небольших производствах, но по-настоящему производительными считаются электромеханические гильотины.