ГОСТ 26258-87

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЦЕКОВКИ ЦИЛИНДРИЧЕСКИЕ ДЛЯ ОБРАБОТКИ ОПОРНЫХ ПОВЕРХНОСТЕЙ ПОД КРЕПЕЖНЫЕ ДЕТАЛИ

Технические условия

Counterbores designed for working bearing surfaces under fastenings. Specifications

ОКП 39 1650

Срок действия с 01.01.89 до 01.01.94* _______________________________ * Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5-6, 1993 год). — Примечание изготовителя базы данных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Д.И.Семенченко, канд. техн. наук; Г.А.Астафьева, канд. техн. наук; Н.И.Минаева, Н.А.Коптева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 24.11.87 N 4242

3. Срок проверки — 1993 г., периодичность проверки — 5 лет

4. ВЗАМЕН ГОСТ 26258-84

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 8.051-81 | 4.2 |

| ГОСТ 1050-74 | 2.2; 2.7; 4.6 |

| ГОСТ 1412-85 | 4.6 |

| ГОСТ 1477-84 | 1.4; 1.5 |

| ГОСТ 2848-75 | 1.8 |

| ГОСТ 3009-78 | 1.10 |

| ГОСТ 3882-74 | 2.7 |

| ГОСТ 4543-71 | 2.2; 2.7 |

| ГОСТ 5915-70 | 1.5; 1.6 |

| ГОСТ 9013-59 | 2.21 |

| ГОСТ 9.014-78 | 4.1 |

| ГОСТ 9378-75 | 4.4 |

| ГОСТ 9472-83 | 1.9 |

| ГОСТ 11284-75 | 4.6 |

| ГОСТ 12876-67 | Вводная часть |

| ГОСТ 14034-74 | 1.7 |

| ГОСТ 15527-70 | 2.9 |

| ГОСТ 16093-81 | 1.11 |

| ГОСТ 18088-83 | 2.19, 2.20, 5 |

| ГОСТ 19265-73 | 2.2 |

| ГОСТ 23726-79 | 3.1 |

| ГОСТ 24705-81 | 1.11 |

| ГОСТ 25400-82 | 1.3, 2.8 |

| ГОСТ 25557-82 | 1.8 |

| ГОСТ 25706-83 | 4.4 |

| ГОСТ 26259-87 | 1.3-1.6 |

| ГОСТ 26260-84 | 1.3; 1.5 |

Настоящий стандарт распространяется на цилиндрические цековки, предназначенные для обработки опорных поверхностей под крепежные детали по ГОСТ 12876-67, кроме цековок под увеличенные шайбы для обработки опорных поверхностей диаметром свыше 61 мм и выступающие опорные поверхности диаметром до 15 мм.

Назначение инструмента

Принцип действия цековки схож с работой другого обрабатывающего инструмента – зенкера.

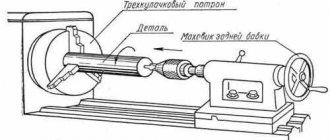

Цековку очень редко используют вручную ввиду низкой точности такого метода обработки. В зависимости от характера работ ее устанавливают на следующие станки:

- сверлильные;

- фрезерные;

- расточные;

- токарные.

Наибольшее распространение инструмент получил в качестве средства обработки на станках сверлильного типа.

Острые элементы цековки расположены в торцевой части. Они равномерно распределены по периметру основного вала, который вращается вокруг своей оси. Такая конструкция послужила причиной распространения инструмента для применения на сверлильных установках.

Цекование металла может преследовать следующие цели:

- получение идеально ровной опорной плоскости, расположенной под углом 90° относительно отверстия;

- устранение дефектов внутренней поверхности отверстий;

- снятие фаски на кромке;

- шлифовка наплывов и заусенцев металла;

- создание многоступенчатых отверстий.

У инструмента отсутствуют требования к материалу обрабатываемой детали. Он одинаково хорошо справляется со всем видами черных и цветных металлов, а также сплавов на их основе.

Точность работы соответствует современным стандартам, применяемым при производстве деталей точного машиностроения до 2 класса точности.

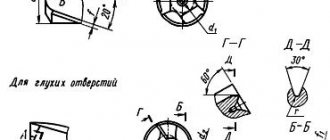

ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Цековки должны изготовляться типов:

1 — с постоянной направляющей цапфой и цилиндрическим хвостовиком;

2 — со сменной направляющей цапфой и коническим хвостовиком;

3 — со сменной направляющей цапфой насадные;

4 — со сменной направляющей цапфой и хвостовиком под штифтовой замок.

Цековки типов 2-4 изготовляют в двух исполнениях:

1 — цековки с рабочей частью из быстрорежущей стали;

2 — цековки с рабочей частью, оснащенной твердосплавными пластинами.

Цековки типа 1 изготовляют только в 1-м исполнении.

1.2. Цековки с рабочей частью из быстрорежущей стали предназначены для обработки конструкционной стали, с рабочей частью, оснащенной твердосплавными пластинами, для обработки конструкционной стали и чугуна.

1.3. Конструкция и основные размеры цековок должны соответствовать указанным на черт.1 и в табл.1 для цековок типа 1;

на черт.2, 3 и в табл.2 для цековок типа 2;

на черт.4, 5 и в табл.3 для цековок типа 3;

на черт.6, 7 и в табл.4 для цековок типа 4.

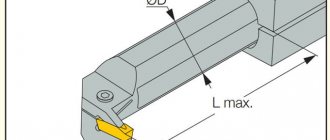

Тип 1

Цековка с постоянной направляющей цапфой и цилиндрическим хвостовиком

Черт.1

Таблица 1

мм

| Обозначение цековки | Применяемость | ||||||

| 2350-0621 | 2,2 | 1,1 | 2,2 | 45 | 7 | — | 1,5 |

| 2350-0622 | 1,2 | ||||||

| 2350-0623 | 2,5 | 1,3 | 2,5 | ||||

| 2350-0624 | 1,4 | ||||||

| 2350-0625 | 2,8 | 1,5 | 2,8 | ||||

| 2350-0626 | 1,6 | ||||||

| 2350-0627 | 3,3 | 1,7 | 3,3 | 56 | 10 | 2,5 | |

| 2350-0628 | 1,8 | ||||||

| 2350-0629 | 3,8 | 2,0 | 3,8 | ||||

| 2350-0631 | 2,1 | ||||||

| 2350-0632 | 4,3 | 2,2 | 4,3 | ||||

| 2350-0633 | 2,4 | ||||||

| 2350-0634 | 5,0 | 1,7 | 5,0 | ||||

| 2350-0635 | 1,8 | ||||||

| 2350-0636 | 2,0 | ||||||

| 2350-0637 | 2,7 | ||||||

| 2350-0638 | 2,9 | ||||||

| 2350-0639 | 6,0 | 2,2 | 71 | 14 | 31,5 | 4,0 | |

| 2350-0641 | 2,4 | ||||||

| 2350-0642 | 2,6 | ||||||

| 2350-0643 | 3,2 | ||||||

| 2350-0644 | 3,4 | ||||||

| 2350-0645 | 6,5 | 3,7 | |||||

| 2350-0646 | 3,9 | ||||||

| 2350-0647 | 7,0 | 2,7 | 3,0 | ||||

| 2350-0648 | 2,9 | ||||||

| 2350-0649 | 3,1 | ||||||

| 2350-0651 | 7,5 | 2,7 | |||||

| 2350-0652 | 2,9 | ||||||

| 2350-0653 | 3,1 | ||||||

| 2350-0654 | 8,0 | 3,2 | 4,0 | ||||

| 2350-0655 | 3,4 | ||||||

| 2350-0656 | 3,6 | ||||||

| 2350-0657 | 4,3 | 5,0 | |||||

| 2350-0658 | 4,5 | ||||||

| 2350-0659 | 10,0 | 4,3 | 8,0 | 80 | 18 | 35,5 | |

| 2350-0661 | 4,5 | ||||||

| 2350-0662 | 4,8 | ||||||

| 2350-0663 | 5,3 | 6,0 | |||||

| 2350-0664 | 5,5 | ||||||

| 2350-0665 | 11,0 | 5,3 | |||||

| 2350-0666 | 5,5 | ||||||

| 2350-0667 | 5,8 | ||||||

| 2350-0668 | 6,4 | ||||||

| 2350-0669 | 6,6 | ||||||

| 2350-0671 | 12,0 | 4,3 | 5,0 | ||||

| 2350-0672 | 4,5 | ||||||

| 2350-0673 | 5,3 | 6,0 | |||||

| 2350-0674 | 5,5 | ||||||

| 2350-0675 | 5,8 | ||||||

| 2350-0676 | 13,5 | 6,4 | 12,5 | 100 | 22 | 40,0 | |

| 2350-0677 | 6,6 | ||||||

| 2350-0678 | 7,0 | ||||||

| 2350-0679 | 15,0 | 5,3 | |||||

| 2350-0681 | 5,5 | ||||||

| 2350-0682 | 8,4 | 9,0 | |||||

| 2350-0683 | 9,0 | ||||||

| 2350-0684 | 16,0 | 5,3 | 6,0 | ||||

| 2350-0685 | 5,5 | ||||||

| 2350-0686 | 5,8 | ||||||

| 2350-0687 | 18,0 | 6,4 | |||||

| 2350-0688 | 6,6 | ||||||

| 2350-0689 | 7,0 | ||||||

| 2350-0691 | 8,4 | 10,0 | |||||

| 2350-0692 | 9,0 | ||||||

| 2350-0693 | 10,0 | ||||||

| 2350-0694 | 10,5 | ||||||

| 2350-0695 | 11,0 | ||||||

| 2350-0696 | 20,0 | 8,4 | |||||

| 2350-0697 | 9,0 | ||||||

| 2350-0698 | 10,0 | ||||||

| 2350-0699 | 10,5 | ||||||

| 2350-0701 | 11,0 | ||||||

| 2350-0702 | 12,0 | ||||||

| 2350-0703 | 13,0 | 15,0 | |||||

| 2350-0704 | 14,0 | ||||||

| 2350-0705 | (13,5) |

Пример условного обозначения цековки типа 1 диаметром рабочей части =5,0 мм, диаметром направляющей цапфы =2,0 мм:

Цековка 2350-0636

ГОСТ 26258-87

Тип 2

Цековка со сменной направляющей цапфой и коническим хвостовиком

________________

* Размер для справок.

** Допускается располагать ось винта (поз.3) перпендикулярно опорной плоскости хвостовика направляющей цапфы (поз.2

).

1

— цековка;

2

— направляющая цапфа типа 1 по ГОСТ 26259-87;

3

— винт по ГОСТ 1477-84;

4

— твердосплавная пластина по ГОСТ 25400-82

Черт.2

1.4. Конструкция и основные размеры цековок (поз.1

) должны соответствовать указанным на черт.3 и в табл.2.

Черт.3

Таблица 2

мм

| Обозначение цековки исполнения | Приме- няемость цековки испол- нения | * | Конус Морзе | Обозначение деталей | ||||||||||

| 1 | 2 | 1 | 2 | Поз.2 Цапфа по ГОСТ 26259-87 | Поз.3 Винт по ГОСТ 1477-84 | |||||||||

| 2350-0706 | 2350-0707 | 13,5 | 138 | 4 | M3 | 132 | 22 | 30 | 16 | 2 | 6020-0524 по 6020-0526 | |||

| 2350-0708 | 2350-0709 | 15,0 | 137 | 6020-0521 | ||||||||||

| 6020-0522 | ||||||||||||||

| 139 | 6020-0527 | |||||||||||||

| 6020-0528 | ||||||||||||||

| 2350-0711 | 2350-0712 | 16,0 | 138 | 6020-0521 по 6020-0523 | ||||||||||

| 2350-0713 | 2350-0714 | 18,0 | 146 | 5 | M4 | 140 | 25 | 38 | 19 | 6020-0529 по 6020-0532 | ||||

| 147 | 6020-0533 по 6020-0535 | |||||||||||||

| 148 | 6020-0536 | |||||||||||||

| 6020-0537 | ||||||||||||||

| 2350-0715 | 2350-0716 | 20,0 | 147 | 6020-0533 по 6020-0535 | ||||||||||

| 148 | 6020-0536 по 6020-0538 | |||||||||||||

| 150 | 6020-0539 по 6020-0542 | |||||||||||||

| 2350-0744 | 2350-0745 | 22,0 | 158 | 6 | M5 | 150 | 30 | 46 | 23 | 6020-0546 по 6020-0548 | ||||

| 2350-0717 | 2350-0718 | 24,0 | 157 | 6020-0543 по 6020-0545 | ||||||||||

| 158 | 6020-0546 | |||||||||||||

| 6020-0547 | ||||||||||||||

| 160 | 6020-0549 по 6020-0556 | |||||||||||||

| 2350-0719 | 2350-0721 | 26,0 | 190 | 8 | М6 | 180 | 35 | 54 | 27 | 3 | 6020-0561 по 6020-0567 | |||

| 192 | 6020-0568 по 6020-0572 | |||||||||||||

| 2350-0722 | 2350-0723 | 28,0 | 188 | 6020-0557 по 6020-0559 | ||||||||||

| 190 | 6020-0561 по 6020-0565 | |||||||||||||

| 2350-0724 | 2350-0725 | 30,0 | 190 | 6020-0561 по 6020-0567 | ||||||||||

| 192 | 6020-0568 по 6020-0575 | |||||||||||||

| 2350-0777 | 2350-0778 | 32,0 | 202 | 10 | М8 | 190 | 40 | 64 | 32 | 6020-0594 | ||||

| 6020-0596 | ||||||||||||||

| 6020-0598 | ||||||||||||||

| 2350-0726 | 2350-0727 | 33,0 | 6020-0585 | |||||||||||

| 6020-0587 | ||||||||||||||

| 6020-0589 | ||||||||||||||

| 6020-0592 | ||||||||||||||

| 6020-0594 | ||||||||||||||

| 2350-0728 | 2350-0729 | 34,0 | 200 | 6020-0576 | ||||||||||

| 6020-0578 | ||||||||||||||

| 6020-0581 | ||||||||||||||

| 202 | 6020-0583 | |||||||||||||

| 6020-0585 | ||||||||||||||

| 6020-0587 | ||||||||||||||

| 6020-0589 | ||||||||||||||

| 6020-0592 | ||||||||||||||

| 6020-0594 | ||||||||||||||

| 205 | 6020-0598 | |||||||||||||

| 6020-0601 | ||||||||||||||

| 2350-0731 | 2350-0732 | 36,0 | 202 | 10 | M8 | 190 | 40 | 64 | 32 | 6020-0594 | ||||

| 6020-0596 | ||||||||||||||

| 205 | 6020-0598 | |||||||||||||

| 6020-0601 | ||||||||||||||

| 6020-0603 | ||||||||||||||

| 6020-0605 | ||||||||||||||

| 2350-0733 | 2350-0734 | 38,0 | 202 | 6020-0585 | ||||||||||

| 6020-0587 | ||||||||||||||

| 6020-0589 | ||||||||||||||

| 6020-0592 | ||||||||||||||

| 6020-0594 | ||||||||||||||

| 6020-0596 | ||||||||||||||

| 2350-0735 | 2350-0736 | 40,0 | 205 | 6020-0598 | ||||||||||

| 6020-0601 | ||||||||||||||

| 6020-0603 | ||||||||||||||

| 6020-0605 | ||||||||||||||

| 6020-0607 | ||||||||||||||

| 208 | 6020-0609 | |||||||||||||

| 2350-0737 | 2350-0738 | 42,0 | 248 | 12 | 236 | 50 | 76 | 42 | 4 | 6020-0612 | ||||

| 6020-0613 | ||||||||||||||

| 251 | 6020-0614 | |||||||||||||

| 6020-0615 | ||||||||||||||

| 6020-0617 | ||||||||||||||

| 6020-0618 | ||||||||||||||

| 254 | 6020-0619 | |||||||||||||

| 6020-0621 | ||||||||||||||

| 2350-0739 | 2350-0741 | 43,0 | 251 | 12 | M8 | 236 | 50 | 76 | 42 | 6020-0616 | ||||

| 6020-0617 | ||||||||||||||

| 254 | 6020-0619 | |||||||||||||

| 2350-0742 | 2350-0743 | 45,0 | 251 | 6020-0614 | ||||||||||

| 6020-0615 | ||||||||||||||

| 6020-0616 | ||||||||||||||

| 6020-0617 | ||||||||||||||

| 254 | 6020-0619 по 6020-0622 | |||||||||||||

| 2350-0746 | 2350-0747 | 48,0 | 251 | 6020-0616 по 6020-0618 | ||||||||||

| 254 | 6020-0619 по 6020-0623 | |||||||||||||

| 258 | 6020-0624 | |||||||||||||

| 6020-0625 | ||||||||||||||

| 2350-0748 | 2350-0749 | 52,0 | 265 | 16 | М10 | 250 | 63 | 88 | 53 | 6020-0641 | ||||

| 268 | 6020-0643 | |||||||||||||

| 6020-0645 | ||||||||||||||

| 6020-0647 | ||||||||||||||

| 272 | 6020-0652 | |||||||||||||

| 2350-0804 | 2350-0805 | 53,0 | 6020-0656 | |||||||||||

| 6020-0661 | ||||||||||||||

| 2350-0751 | 2350-0752 | 55,0 | 268 | 6020-0649 | ||||||||||

| 272 | 6020-0654 | |||||||||||||

| 2350-0753 | 2350-0754 | 57,0 | 6020-0658 | |||||||||||

| 6020-0663 | ||||||||||||||

| 6020-0667 | ||||||||||||||

| 2350-0755 | 2350-0756 | 60,0 | 268 | 6020-0645 | ||||||||||

| 6020-0647 | ||||||||||||||

| 6020-0649 | ||||||||||||||

| 272 | 6020-0652 | |||||||||||||

| 6020-0654 | ||||||||||||||

| 6020-0656 | ||||||||||||||

| 6020-0658 | ||||||||||||||

| 6020-0661 | ||||||||||||||

| 6020-0665 | ||||||||||||||

| 6020-0669 | ||||||||||||||

| 277 | 6020-0672 | |||||||||||||

| 2350-0757 | 2350-0758 | 61,0 | 268 | 6020-0649 | ||||||||||

| 272 | 6020-0654 | |||||||||||||

| 6020-0658 | ||||||||||||||

| ________________ * Размер для справок. | ||||||||||||||

Пример условного обозначения цековки типа 2 исполнения 1 диаметром =13,5 мм:

Цековка 2350-0706

ГОСТ 26258-87

То же, исполнения 2 с пластинами из твердого сплава марки ВК8:

Цековка 2350-0707 ВК8

ГОСТ 26258-87

Тип 3

Цековка со сменной направляющей цапфой насадная

________________

* Размер для справок.

1

— цековка;

2

— направляющая цапфа типа 1 по ГОСТ 26259-87;

3

— оправка по ГОСТ 26260-84;

4

— винт по ГОСТ 1477-84;

5

— твердосплавная пластина по ГОСТ 25400-82

Черт.4

1.5. Конструкция и основные размеры цековок (поз.1

) должны соответствовать указанным на черт.5 и в табл.3.

Черт.5

Таблица 3

мм

| Обозначение цековки исполнения | Применяемость цековки исполнения | * | Обозначение деталей | |||||||

| 1 | 2 | 1 | 2 | Поз.2 Цапфа по ГОСТ 26259-87 | Поз.3 Оправка по ГОСТ 26260-84 | Поз.4 Винт по ГОСТ 1477-84 | ||||

| 2350-0759 | 2350-0761 | 34,0 | 246,0 | 10 | 40 | 6020-0577 | 6230-0034 | |||

| 6020-0579 | ||||||||||

| 6020-0582 | ||||||||||

| 248,0 | 6020-0584 | |||||||||

| 6020-0586 | ||||||||||

| 6020-0588 | ||||||||||

| 6020-0591 | ||||||||||

| 6020-0593 | ||||||||||

| 6020-0595 | ||||||||||

| 251,0 | 6020-0599 | |||||||||

| 6020-0602 | ||||||||||

| 2350-0762 | 2350-0763 | 36,0 | 248,0 | 6020-0595 | ||||||

| 6020-0597 | ||||||||||

| 251,0 | 6020-0599 | |||||||||

| 6020-0602 | ||||||||||

| 6020-0604 | ||||||||||

| 6020-0606 | ||||||||||

| 2350-0764 | 2350-0765 | 38 | 248,0 | 6020-0586 | ||||||

| 6020-0588 | ||||||||||

| 6020-0591 | ||||||||||

| 6020-0593 | ||||||||||

| 6020-0595 | ||||||||||

| 6020-0597 | ||||||||||

| 251,0 | 6020-0599 | |||||||||

| 2350-0766 | 2350-0767 | 40,0 | 6020-0599 | |||||||

| 6020-0602 | ||||||||||

| 6020-0604 | ||||||||||

| 6020-0606 | ||||||||||

| 6020-0608 | ||||||||||

| 254 | 6020-0611 | |||||||||

| 2350-0768 | 2350-0769 | 42,0 | 282,5 | 13 | 50 | 6020-0626 | 6230-0038 | |||

| 6020-0627 | ||||||||||

| 285,5 | 6020-0628 | |||||||||

| 6020-0629 | ||||||||||

| 6020-0632 | ||||||||||

| 6020-0633 | ||||||||||

| 288,5 | 6020-0634 | |||||||||

| 6020-0635 | ||||||||||

| 2350-0771 | 2350-0772 | 43,0 | 285,5 | 6020-0631 | ||||||

| 6020-0632 | ||||||||||

| 288,5 | 6020-0634 | |||||||||

| 2350-0773 | 2350-0774 | 45,0 | 285,5 | 6020-0628 по 6020-0632 | ||||||

| 288,5 | 6020-0634 по 6020-0636 | |||||||||

| 2350-0775 | 2350-0776 | 48,0 | 285,5 | 6020-0631 по 6020-0633 | ||||||

| 288,5 | 6020-0634 по 6020-0637 | |||||||||

| 292,5 | 6020-0638 | |||||||||

| 6020-0639 | ||||||||||

| 2350-0779 | 2350-0781 | 52,0 | 285,0 | 16 | 6020-0642 | 6230-0036 | ||||

| 288,0 | 6020-0644 | |||||||||

| 6020-0646 | ||||||||||

| 6020-0648 | ||||||||||

| 292,0 | 6020-0653 | |||||||||

| 2350-0782 | 2350-0783 | 53,0 | 6020-0657 | |||||||

| 6020-0662 | ||||||||||

| 2350-0784 | 2350-0785 | 55,0 | 288,0 | 6020-0651 | ||||||

| 292,0 | 6020-0655 | |||||||||

| 6020-0659 | ||||||||||

| 2350-0786 | 2350-0787 | 57,0 | 6020-0664 | |||||||

| 6020-0668 | ||||||||||

| 2350-0788 | 2350-0789 | 60,0 | 288,0 | 6020-0646 | ||||||

| 6020-0648 | ||||||||||

| 6020-0651 | ||||||||||

| 292,0 | 6020-0653 | |||||||||

| 6020-0655 | ||||||||||

| 6020-0657 | ||||||||||

| 6020-0659 | ||||||||||

| 6020-0662 | ||||||||||

| 6020-0666 | ||||||||||

| 6020-0671 | ||||||||||

| 297,0 | 6020-0673 | |||||||||

| 2350-0791 | 2350-0792 | 61,0 | 288,0 | 6020-0651 | ||||||

| 292,0 | 6020-0655 | |||||||||

| 6020-0659 | ||||||||||

| ________________ * Размер для справок. | ||||||||||

Пример условного обозначения цековки типа 3 исполнения 1 диаметром =53 мм:

Цековка 2350-0782

ГОСТ 26258-87

То же, исполнения 2 с пластинами из твердого сплава ВК8:

Цековка 2350-0783 ВК8

ГОСТ 26258-87

Тип 4

Цековка со сменной направляющей цапфой и хвостовиком под штифтовой замок

________________

* Размер для справок.

1

— цековка;

2

— направляющая цапфа типа 2 по ГОСТ 26259-87;

3

— гайка по ГОСТ 5915-70;

4

— твердосплавная пластина по ГОСТ 25400-82

Черт.6

1.6. Конструкция и основные размеры цековок (поз.1

) должны соответствовать указанным на черт.7 и в табл.4.

Черт.7

Таблица 4

мм

| Обозначение цековки исполнения | Применяе- мость цековки исполнения | * | Обозначение деталей | |||||||||

| 1 | 2 | 1 | 2 | Поз.2 Цапфа по ГОСТ 26259-87 | Поз.3 Гайка по ГОСТ 5915-70 | |||||||

| 2350-0793 | 2350-0794 | 13,5 | 75 | 4 | 10 | 11 | 60 | 25 | 6020-0704 по 6020-0706 | М3 | ||

| 2350-0813 | 2350-0814 | 15,0 | 6020-0701 | |||||||||

| 6020-0702 | ||||||||||||

| 6020-0707 | ||||||||||||

| 6020-0708 | ||||||||||||

| 2350-0846 | 2350-0847 | 16,0 | 6020-0701 по 6020-0703 | |||||||||

| 2350-0795 | 2350-0796 | 18,0 | 85 | 5 | 16 | 70 | 35 | 6020-0709 по 6020-0717 | М4 | |||

| 2350-0797 | 2350-0798 | 20,0 | 6020-0713 по 6020-0722 | |||||||||

| 2350-0799 | 2350-0801 | 22,0 | 6 | 14 | 6020-0726 по 6020-0728 | М5 | ||||||

| 2350-0802 | 2350-0803 | 24,0 | 6020-0723 по 6020-0727 | |||||||||

| 6020-0729 по 6020-0736 | ||||||||||||

| 2350-0806 | 2350-0807 | 26,0 | 110 | 8 | 25 | 90 | 45 | 6020-0741 по 6020-0752 | М6 | |||

| 2350-0808 | 2350-0809 | 28,0 | 6020-0737 по 6020-0745 | |||||||||

| 2350-0811 | 2350-0812 | 30,0 | 20 | 6020-0741 по 6020-0755 | ||||||||

| 2350-0815 | 2350-0816 | 32,0 | 115 | 10 | 6020-0765 по 6020-0767 | М8 | ||||||

| 2350-0848 | 2350-0849 | 33,0 | 6020-0761 по 6020-0765 | |||||||||

| 2350-0851 | 2350-0852 | 34,0 | 6020-0756 по 6020-0765 | |||||||||

| 6020-0767 | ||||||||||||

| 6020-0768 | ||||||||||||

| 2350-0817 | 2350-0818 | 36,0 | 6020-0765 по 6020-0771 | |||||||||

| 2350-0819 | 2350-0821 | 38,0 | 6020-0761 по 6020-0767 | |||||||||

| 2350-0822 | 2350-0823 | 40,0 | 6020-0767 по 6020-0773 | М10 | ||||||||

| 2350-0824 | 2350-0825 | 42,0 | 12 | 25 | 6020-0774 по 6020-0777 | |||||||

| 6020-0779 | ||||||||||||

| 140 | 6020-0781 | |||||||||||

| 6020-0783 | ||||||||||||

| 2350-0826 | 2350-0827 | 43,0 | 6020-0778 | |||||||||

| 6020-0779 | ||||||||||||

| 6020-0782 | ||||||||||||

| 2350-0828 | 2350-0829 | 45,0 | 40 | 110 | 55 | 6020-0776 по 6020-0779 | ||||||

| 6020-0782 по 6020-0784 | ||||||||||||

| 2350-0831 | 2350-0832 | 48,0 | 6020-0778 по 6020-0787 | |||||||||

| 2350-0833 | 2350-0834 | 52,0 | 16 | 6020-0788 по 6020-0791 | ||||||||

| 150 | 6020-0791 | М12 | ||||||||||

| 6020-0792 | ||||||||||||

| 6020-0794 | ||||||||||||

| 2350-0835 | 2350-0836 | 53,0 | 6020-0796 | |||||||||

| 6020-0798 | ||||||||||||

| 2350-0837 | 2350-0838 | 55,0 | 6020-0793 | |||||||||

| 6020-0795 | ||||||||||||

| 6020-0797 | ||||||||||||

| 2350-0839 | 2350-0841 | 57,0 | 6020-0799 | |||||||||

| 6020-0802 | ||||||||||||

| 2350-0842 | 2350-0843 | 60,0 | 6020-0791 по 6020-0798 | |||||||||

| 6020-0801 | ||||||||||||

| 6020-0803 | ||||||||||||

| 6020-0804 | ||||||||||||

| 2350-0844 | 2350-0845 | 61,0 | 6020-0793 | |||||||||

| 6020-0795 | ||||||||||||

| 6020-0797 | ||||||||||||

| ________________ * Размер для справок. | ||||||||||||

Пример условного обозначения цековки типа 4 исполнения 1 диаметром =13,5 мм:

Цековка 2350-0793

ГОСТ 26258-87

То же, исполнения 2 с пластинами из твердого сплава марки ВК8:

Цековка 2350-0794 ВК 8

ГОСТ 26258-87

1.7. Центровые отверстия — форма А по ГОСТ 14034-74. Для цековок типа 1 с диаметрами цапф и хвостовиков менее 6 мм допускаются наружные центры с углом 75°.

1.8. Размеры конусов Морзе — по ГОСТ 25557-82. Допуски конусов Морзе — AT 8 по ГОСТ 2848-75.

1.9. Размеры шпоночного паза — по ГОСТ 9472-83.

1.10. Размеры хвостовиков под штифтовой замок — по ГОСТ 3009-78.

1.11. Резьба метрическая — по ГОСТ 24705-81. Допуски наружной резьбы 8q, внутренней 7Н — по ГОСТ 16093-81.

1.12. Элементы конструкции, геометрические параметры цековок и обозначение пластин приведены в рекомендуемом приложении.

9.10. Последовательность чтения чертежа общего вида

- По данным, содержащимся в основной надписи, и описанию работы изделия выяснить наименование, назначение и принцип работы сборочной единицы.

- По спецификации определить, из каких сборочных единиц, оригинальных и стандартных изделий состоит предложенное изделие. Найти на чертеже то количество деталей, которое указано в спецификации.

- По чертежу представить геометрическую форму, взаимное расположение деталей, способы их соединения и возможность относительного перемещения, то есть, как работает изделие. Для этого необходимо рассмотреть на чертеже общего вида сборочной единицы все изображения данной детали: дополнительные виды, разрезы, сечения, и выносные элементы.

- Определить последовательность сборки и разборки изделия.

При чтении чертежа общего вида необходимо учитывать некоторые упрощения и условные изображения на чертежах, допускаемые ГОСТ 2.109-73 и ГОСТ 2.305-68*:На чертеже общего вида допускается не показывать:

- фаски, скругления, проточки, углубления, выступы и другие мелкие элементы (Рисунок 9.21);

- зазоры между стержнем и отверстием (Рисунок 9.21);

- крышки, щиты, кожухи, перегородки и т.д. при этом над изображением делают соответствующую надпись, например: «Крышка поз.3 не показана»;

- надписи на табличках, шкалах и т.д. изображают только контуры этих деталей;

- на разрезе сборочной единицы разные металлические детали имеют противоположные направления штриховки, либо разную плотность штриховки (Рисунок 9.21). Необходимо помнить, что для одной и той же детали плотность и направление всех штриховок одинаковы на всех проекциях;

- на разрезах показывают не рассечёнными: составные части изделия, на которые оформлены самостоятельные сборочные чертежи;

- такие детали как оси, валы, пальцы, болты, винты, шпильки, заклёпки, рукоятки, а также шарики, шпонки, шайбы, гайки (Рисунок 9.21);

На сборочных чертежах проставляют справочные, установочные, исполнительные размеры. Исполнительные это размеры на те элементы, которые появляются в процессе сборки (например, штифтовые отверстия).Рисунок 9.21 – Сборочный чертежРисунок 9.22 – Спецификация

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Цековки должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

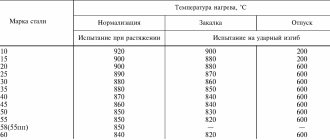

2.2. Материал и твердость цековок с рабочей частью из быстрорежущей стали должны соответствовать указанным в табл.5.

Таблица 5

| Наименование части цековки | Марка материала | Твердость по Роквеллу |

| Рабочая часть на длине винтовых канавок для цековок: | Быстрорежущая сталь по ГОСТ 19265-73 | |

| диаметром до 6 мм | 62…65 HRC | |

| св. 6 мм | 63…66 HRC | |

| Хвостовик: | Сталь 45 по ГОСТ 1050-74 или сталь 40Х по ГОСТ 4543-71 | |

| цилиндрический | 37…56 HRC | |

| под штифтовой замок | 32…46 НRС | |

| Лапка конического хвостовика | 32…46 HRC |

2.3. Твердость рабочей части цековок из быстрорежущей стали с содержанием ванадия 3% и более, кобальта 5% и более — выше на 1-2 единицы HRC.

2.4. Цековки с цилиндрическим хвостовиком диаметром рабочей части до 8 мм и насадные должны изготовляться цельными.

2.5. Цековки с цилиндрическим хвостовиком диаметром рабочей части свыше 8 мм, а также с коническим и под штифтовой замок хвостовиком должны изготовляться сварными.

2.6. В зоне сварки не допускаются поджоги, трещины, в сварном шве поры, свищи, окисление.

2.7. Материал и твердость цековок с рабочей частью, оснащенной твердосплавными пластинами, должны соответствовать указанным в табл.6.

Таблица 6

| Наименование части цековки | Марка материала | Твердость по Роквеллу |

| Режущая часть | Твердый сплав марок ВК6, ВК6М, Т5К10, Т15К6 по ГОСТ 3882-74 | — |

| Корпус на длине стружечной канавки | Сталь 45 по ГОСТ 1050-74 или сталь 40Х, 45Х по ГОСТ 4543-71 | 37…46 НRС |

| Хвостовик под штифтовой замок | 32…46 HRC | |

| Лапка конического хвостовика |

2.8. Форма и размеры пластин — по ГОСТ 25400-82.

2.9. В качестве припоя следует применять латунь марки Л63 или Л68 по ГОСТ 15527-70, или сплав МНМц 68-4-2 по документации, утвержденной в установленном порядке. Слой припоя должен быть не более 0,2 мм.

2.10. Параметры шероховатости поверхностей цековок не должны превышать, мкм:

| передней и задней поверхностей, поверхности направляющих ленточек цековок с рабочей частью: | |||

| из быстрорежущей стали | 6,3 | ||

| оснащенной твердосплавными пластинами | 3,2 | ||

| поверхности посадочного отверстия под направляющую цапфу | 1,6 | ||

| поверхности канавок | 10 | ||

| поверхности хвостовика, опорных торцов насадных цековок и цековок с хвостовиком под штифтовой замок, цилиндрической поверхности цапф цековок с цилиндрическим хвостовиком | 0,8 | ||

| остальных поверхностей | 20 | ||

2.11. На режущей части цековок не должно быть сколов, прижогов. На всех поверхностях цековок не должно быть раковин, трещин, заусенцев, следов коррозии, а на шлифованных поверхностях — черновин.

2.12. Центровые отверстия после термообработки не должны иметь забоин и разработанных мест.

2.13. Цековки должны иметь равномерную обратную конусность на длине рабочей части цековок с рабочей частью из быстрорежущей стали, и на длине пластины для цековок с рабочей частью, оснащенной твердосплавными пластинами.

Значение обратной конусности для цековок с рабочей частью из быстрорежущей стали 0,08-0,16 мм на 100 мм длины, для цековок, оснащенных твердосплавными пластинами, 0,05-0,10 мм на длине твердосплавной пластины.

2.14. Допуск радиального биения относительно оси хвостовика для хвостовых цековок или оси посадочного отверстия для насадных цековок не должен превышать, мм:

| ленточек на всей длине рабочей части для цековок диаметром | |||

| 2,2-6,0 мм | 0,030 | ||

| 6,5-18,0 мм | 0,040 | ||

| 20,0-48,0 мм | 0,050 | ||

| 52,0-61,0 мм | 0,060 | ||

| поверхности посадочного отверстия под сменную цапфу | 0,032 | ||

| направляющей поверхности постоянной цапфы | 0,020 | ||

2.15. Допуск торцового биения режущих кромок относительно оси хвостовика для хвостовых цековок или оси посадочного отверстия для насадных цековок не должен превышать, мм:

| для цековок диаметром | 2,2-6,0 мм | 0,016 | ||

| 6,5-24,0 мм | 0,025 | |||

| 26,0-60,0 мм | 0,040 | |||

| 61,0 мм | 0,060 | |||

| опорного торца насадных цековок и цековок под штифтовой замок: | ||||

| для цековок диаметром | 13,5-24,0 мм | 0,016 | ||

| 26,0-60,0 мм | 0,025 | |||

| 61,0 мм | 0,040 | |||

2.16. Средний и установленный периоды стойкости цековок должны быть не менее значений, указанных в табл.7, при условиях испытаний, приведенных в разд.3.

Критерием затупления является достижение предельно допустимого износа по задней поверхности зубьев, который не должен превышать значений, указанных в табл.7.

2.17. На шейке или корпусе хвостовых цековок и торце насадных цековок должны быть четко нанесены:

товарный знак предприятия-изготовителя;

диаметр рабочей части цековки;

диаметр направляющей цапфы (для цековок с цилиндрическим хвостовиком);

четыре последних знака обозначения цековки;

марка стали рабочей части или марка твердого сплава;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Таблица 7

| Диаметр цековки, мм | Периоды стойкости, мин | Допустимый износ цековки, мм | |

| средний | установленный | ||

| 2,2-3,8 | 8 | 3 | 0,3 |

| 4,3-6,0 | 17 | 7 | |

| 6,5-12,0 | 26 | 10 | 0,6 |

| 13,5-18,0 | 1,0 | ||

| 20,0-24,0 | 34 | 13 | |

| 26,0-30,0 | |||

| 32,0-40,0 | 43 | 17 | |

| 42,0-48,0 | 51 | 24 | 1,5 |

| 52,0-61,0 | 69 | 27 | |

Допускается маркировать вместо обозначения марки быстрорежущей стали буквы: «HS» — для стали с содержанием вольфрама до 6%;

«HSS» — для стали с содержанием вольфрама свыше 6%;

«HSSCo» — для сталей, содержащих кобальт.

При этом марку стали необходимо указывать на этикетке.

2.18. Допускается изображение государственного Знака качества только на этикетке.

2.19. Транспортная маркировка и маркировка потребительской тары — по ГОСТ 18088-83.

2.20. Упаковка — по ГОСТ 18088-83.

2.21. Вариант внутренней упаковки — ВУ1 по ГОСТ 9.014-78.

Операция цекования

Процессом цекования называют специальную обработку сложных отверстий в металлоизделиях с помощью цековки. С помощью цековальных работ можно осуществить подготовку проймы перед другими операциями и процессами металлообработки и улучшить качество обрабатываемых внутренних элементов металлической детали. Цекование отверстий мастер делает на станке в режиме резания. Процесс выполняется, как правило, на небольшой скорости из-за сложности. В ходе процесса зенкования пройм осуществляется не только цековка внутреннего отверстия заготовки. Также цекованием можно выровнять торцевые элементы с внутренней стороны изделия, удалить наплывы и заусенцы с деталей, снять фаски с кромок, сформировать ступенчатые проймы и обработать углубления сложной конфигурации.

Общие правила по работе с цековкой

Применяя цековку на производстве, следует придерживаться нижеуказанных рекомендаций:

- При обработке внешних плоскостей деталей хвостик инструмент фиксируется упорной гайкой со штифтовым замком.

- Отверстие для крепежа делают за два прохода. Сначала его рассверливают, оставляя немного на последующую обработку, затем, убирая лишнее цековкой, получают необходимый размер и форму.

- При цековании направляющая цапфа должна иметь достаточную разницу в размере с отверстием, в противном случае в результате температурного расширения металла детали и самого инструмента, цековка может застрять.

- При создании выемок для скрывания шляпок метизов применяют цековки с углом на вершине 90°. Уменьшают угол тогда, когда в процессе обработки становится заметен такой дефект отверстия как огранка.

- Цекование твёрдых металлов осуществляют инструментом с твёрдосплавными пластинами.

- Работая с хрупкими металлами, используют специальные торцевые зенкеры с одним зубом и радиально расположенной передней поверхностью.

- Чтобы гарантировать соосность обрабатываемой выемки и отверстия, используют инструмент с направляющей цапфой.

Эксплуатируют цековку и в домашних условиях, где действуют те же общие правила и принципы работы данным инструментом.

Цекование отверстия: основные правила

Цекование отверстия — это операция, которая проводится на станках с минимальным ходом. Для работы оптимален режим зенкерования, настроенный на сверлильном, токарном, расточном или другом слесарном оборудовании. В отдельных ситуациях используют инструменты комбинированного типа, которые за один подход выполняют несколько операций: сверление, зенкерование, ценкование, зенкование и т. п. Все эти процессы — часть операции сверления.

Несмотря на то что режущие инструменты в основном используют на промышленном оборудовании, покупают цековки и для домашних нужд. В работе с таким инструментом мастерам следует придерживаться нескольких правил.

- При обработке открытых плоскостей зафиксируйте на хвостовике упор, используя упорную гайку и контргайку.

- При цековании отверстия под шляпки винтов и болтов берите инструмент с углом при вершине в 90 градусов. Необходимость уменьшения угла оправдана для сохранения огранки на поверхности обрабатываемых отверстий.

- Делайте углубления в 2 этапа. Вначале рассверлите отверстие до нужного диаметра, затем придайте ему требуемые форму и размер.

- Следите, чтобы направляющая инструмента не соприкасалась с втулкой всей поверхностью. Если не следовать этому правилу, цековка по металлу застрянет во втулке из-за сильного нагревания материала, вызванного вращением шпинделя.

МЕТОДЫ КОНТРОЛЯ

4.1. Контроль твердости цековок — по ГОСТ 9013-59.

4.2. Контроль параметров цековок следует проводить средствами контроля, имеющими погрешность измерения не более значений, установленных ГОСТ 8.051-81, при измерении линейных размеров; 35% допуска на проверяемый параметр при измерении углов; 25% допуска на проверяемый параметр при контроле формы и расположения поверхностей.

4.3. Внешний вид цековки проверяют осмотром.

4.4. Контроль параметров шероховатости поверхностей цековок следует проводить путем сравнения с образцами шероховатости по ГОСТ 9378-75 или с контрольными образцами цековок, поверхности которых имеют значения параметров шероховатости, указанные в п.2.10.

Сравнение осуществляют визуально при помощи лупы 2-4 по ГОСТ 25706-83.

4.5. Испытания цековок на работоспособность и стойкость следует проводить на сверлильных станках, соответствующих установленным для них нормам точности и жесткости.

4.6. Испытания цековок с режущей частью из быстрорежущей стали или оснащенной твердосплавными пластинами типа ТК должны проводить на заготовках из стали марки 45 по ГОСТ 1050-74 твердостью 179…197 НВ.

Испытания цековок с твердосплавными пластинами типа ВК проводят на образцах из серого чугуна по ГОСТ 1412-85 твердостью 197…217 НВ.

Образцы для испытаний цековок должны иметь предварительно просверленные отверстия по ГОСТ 11284-75.

4.7. Испытания цековок на работоспособность, средний и установленный периоды стойкости следует проводить на режимах, указанных в табл.8.

4.8. В качестве смазочно-охлаждающей жидкости при испытании цековок по стали применяют 5%-ный раствор эмульсола в воде с расходом не менее 5 л/мин.

4.9. При испытании на работоспособность количество обработанных отверстий для цековок диаметром 2,2-12,0 мм — 15; диаметром 13,5-32,0 мм — 10; 34,0-61,0 мм — 8.

4.10. После испытаний на работоспособность на режущих кромках цековок не должно быть выкрошенных мест и они должны быть пригодны для дальнейшей работы.

4.11. Приемочные значения среднего и установленного периодов стойкости должны быть не менее указанных в табл.9.

Таблица 8

| Номинальный диаметр цековки, мм | Глубина обработки , мм | Подача , мм/зуб | Скорость резания , м/мин | ||||

| хвостовой | насадной | по стали | по чугуну | из быстрорежущей стали | с пластинами типа | ||

| ВК | ТК | ||||||

| 2,2-3,3 | 1,0 | — | 0,06 | — | 8 | — | — |

| 3,8-6,0 | 2,5 | 12 | |||||

| 6,5-12,0 | 8,0 | ||||||

| 13,5-18,0 | 12,0 | 0,10 | 0,15 | 16 | 28 | 24 | |

| 20,0-24,0 | 18,0 | ||||||

| 26,0-34,0 | 23,0 | ||||||

| 36,0-40,0 | 30 | 0,15 | 0,20 | ||||

| 42,0-48,0 | 30,0 | 38 | |||||

| 52,0-61,0 | 42,0 | 52 | |||||

Таблица 9

| Номинальный диаметр цековки, мм | Приемочные значения периодов стойкости | |

| средний | установленный | |

| 2,2-3,8 | 10 | 4 |

| 4,3-6,0 | 20 | 8 |

| 6,5-12,0 | 30 | 12 |

| 13,5-18,0 | ||

| 20,0-24,0 | 40 | 16 |

| 26,0-30,0 | ||

| 32,0-40,0 | 50 | 20 |

| 42,0-48,0 | 60 | 24 |

| 52,0-61,0 | 80 | 32 |

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение — по ГОСТ 18088-83.

ПРИЛОЖЕНИЕ (рекомендуемое). ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЦЕКОВОК

ПРИЛОЖЕНИЕ Рекомендуемое

Черт.8. Тип 1

Тип 1

(черт.8, табл.10)

Черт.8

Таблица 10

мм

| Число зубьев | |||||||||

| 2,2 | 1,1 | — | — | 0,1 | 0,7 | 0,2 | 0,3 | 0,3 | 4 |

| 1,2 | |||||||||

| 2,5 | 1,3 | ||||||||

| 1,4 | |||||||||

| 2,8 | 1,5 | 0,8 | |||||||

| 1,6 | |||||||||

| 3,3 | 1,7 | 0,2 | 1,0 | ||||||

| 1,8 | |||||||||

| 3,8 | 2,0 | 1,2 | 0,3 | ||||||

| 2,1 | |||||||||

| 4,3 | 2,2 | ||||||||

| 2,4 | |||||||||

| 5,0 | 1,7 | ||||||||

| 1,8 | |||||||||

| 2,0 | 0,85 | 1,8 | — | 2 | |||||

| 2,7 | — | — | 1,3 | 4 | |||||

| 2,9 | |||||||||

| 6,0 | 2,2 | 2,0 | 0,5 | 0,5 | 0,8 | ||||

| 2,4 | |||||||||

| 2,6 | |||||||||

| 3,2 | 1,6 | ||||||||

| 3,4 | |||||||||

| 6,5 | 3,7 | 0,2 | 4 | ||||||

| 3,9 | |||||||||

| 2,7 | 2,0 | ||||||||

| 7,5 | 2,9 | ||||||||

| 3,1 | 2,70 | 3,0 | — | 2 | |||||

| 8,0 | 3,2 | — | — | 2,5 | 4 | ||||

| 3,4 | |||||||||

| 3,6 | |||||||||

| 4,3 | 2,0 | ||||||||

| 4,5 | |||||||||

| 10,0 | 4,3 | 3,0 | 0,8 | 1,0 | |||||

| 4,5 | |||||||||

| 4,8 | |||||||||

| 5,3 | 2,5 | ||||||||

| 5,5 | |||||||||

| 11,0 | 5,3 | 0,3 | 3,0 | ||||||

| 5,5 | |||||||||

| 5,8 | |||||||||

| 6,4 | 2,5 | ||||||||

| 6,6 | |||||||||

| 12,0 | 4,3 | 4,0 | |||||||

| 4,5 | |||||||||

| 5,3 | 3,6 | ||||||||

| 5,5 | |||||||||

| 5,8 | |||||||||

| 13,5 | 6,4 | ||||||||

| 6,6 | |||||||||

| 7,0 | |||||||||

| 5,3 | 0,5 | 5,0 | 1,0 | 1,2 | |||||

| 15,0 | 5,5 | ||||||||

| 8,4 | 4,0 | ||||||||

| 9,0 | |||||||||

| 5,3 | 5,5 | ||||||||

| 16,0 | 5.5 | ||||||||

| 5,8 | |||||||||

| 18,0 | 6,4 | 6,0 | |||||||

| 6,6 | |||||||||

| 7,0 | |||||||||

| 8,4 | 4,0 | ||||||||

| 9,0 | |||||||||

| 10,0 | 5,0 | ||||||||

| 10,5 | |||||||||

| 11,0 | |||||||||

| 20,0 | 8,4 | 0,5 | 6,0 | ||||||

| 9,0 | |||||||||

| 10,0 | |||||||||

| 10,5 | 5,5 | ||||||||

| 11,0 | |||||||||

| 12,0 | 4,0 | ||||||||

| 13,0 | |||||||||

| (13,5) | |||||||||

| 14.0 |

Черт.9. Тип 2

Тип 2

(черт.9, табл.11)

Черт.9

Таблица 11

мм

| Обозначение пластин по ГОСТ 25400-82 | ||||||||

| 13,5 | 2,5 | 5 | 1 | 1,0 | 0,8 | 0,3 | 1,0 | 21070 |

| 15,0 | 3,0 | 1,0 | 0,5 | 1,2 | ||||

| 16,0 | 6 | 211190 | ||||||

| 18,0 | 3,5 | |||||||

| 20,0 | 4,0 | 7 | ||||||

| 22,0 | 5,0 | 1,6 | 1,6 | 1,6 | ||||

| 24,0 | 21230 | |||||||

| 26,0 | 8 | 21210 | ||||||

| 28,0 | 21290 | |||||||

| 30,0 | 2,0 | |||||||

| 32,0 | 6,0 | 10 | 2,0 | |||||

| 33,0 | 21130 | |||||||

| 34,0 | 2,5 | 21150 | ||||||

| 36,0 | ||||||||

| 38,0 | 21350 | |||||||

| 40,0 | ||||||||

| 42,0 | 7,0 | 12 | 2 | |||||

| 43,0 | ||||||||

| 45,0 | 8,0 | 14 | 3,0 | |||||

| 48,0 | ||||||||

| 52,0 | 9,0 | 16 | 21410 | |||||

| 63,0 | 21350 | |||||||

| 55,0 | ||||||||

| 57,0 | 10,0 | 17 | ||||||

| 60,0 | 21250 | |||||||

| 61,0 |

Черт.10. Тип 3

Тип 3

(черт.10, табл.12)

Черт.10

Черт.10 (продолжение)

Таблица 12

мм

| Обозначение пластины по ГОСТ 25400-82 | |||||

| 34 | 6 | 10 | 1 | 2,5 | 21150 |

| 36 | |||||

| 38 | 21350 | ||||

| 40 | 7 | 12 | |||

| 42 | 2 | ||||

| 43 | |||||

| 45 | 8 | 14 | 3,0 | ||

| 48 | |||||

| 52 | 9 | 16 | 21410 | ||

| 53 | 21350 | ||||

| 55 | |||||

| 57 | 10 | 17 | |||

| 60 | 21250 | ||||

| 61 |

Виды цинкования металла

В современном мире для обработки металлических поверхностей применяется ци нкование. Оно служит прежде всего для защиты от коррозии. Для разных металлов необходимо использовать разные методы этого процесса. Это обусловлено тем, что не все металлы способны адгезироваться с цинком при определенных условиях.

Основные методы цинкования металла представлены такими способами, как:

Холодное цинкование металла

Этот метод отличается от всех остальных тем, что для него не требуется специальная ванна. Раствор цинкового сплава наносится так же, как и любое лакокрасочное покрытие.

Горячее цинкование металла

Данная процедура заключается в том, что в ванну со сплавом цинка опускается металлическое изделий для обработки. Процесс цинкования при этом происходит под воздействием небольшого нагревания. Это позволяет наносить раствор на поверхность более равномерно.

Гальваническое цинкование металла

Это метод характеризуется тем, что вся процедура происходит под воздействием электрического тока. В раствор электролита опускается металла и подключается электрический ток, подающий небольшое напряжение.

Термодиффузионное цинкование металла

Оно заключается в нанесении на поверхность металла цинкового сплава любой толщины. Она определяется заказчиком. Для процедуру используются специализированные контейнеры.

Таблица 1. Сравнение цинка с другими металлами.

Название металла Краткое описание Свойство металла Применение Алюминий металл серебристо-белого цвета Температура плавления 650°С. Алюминий устойчив против атмосферной коррозии благодаря образованию на его поверхности плотной окисной пленки

Наиболее важной особенностью алюминия является низкая плотность – 2,7г/см3 против 7,8г/см3 для железа и8,94г/см3 для меди. Имеет хорошую тепло- и электропроводность

Хорошо обрабатывается давлением. Применяется в электропромышленности для изготовления проводников тока, в пищевой и химической промышленности. Применяется в качестве раскислителя при производстве стали, для алитирования деталей с целью повышения их жаростойкости. В чистом виде применяется редко из-за низкой прочности – 50МПа. Хром блестящий цветной металл с синеватым оттенком, за удельным весом близкий к железу. Он довольно твердый (на единицу меньше от алмаза), тем не менее, хрупкий. Он довольно твердый, тем не менее, хрупкий. Температура плавления 1910 °С. Стойкий против окисления в атмосфере и в воде. Азотная кислота его не растворяют. В растворах соляной и серной кислот растворяется постепенно, но более активно в крепкой соляной кислоте. Хром довольно крепкий против стирания. В чистом виде хром широко используют для декоративного и антикоррозийного покрытия других металлов. В промышленности хром широко используют для изготовления легированных хромистых сталей высокой прочности. Медь металл красного, в изломе розового цвета обладает высокой пластичностью и коррозийной стойкостью, высокой электропроводностью и теплопроводностью (100% чистая медь-эталон, то 65%-алюминий, 17%железо), а также стойкостью против атмосферной коррозии Позволяет использовать ее в качестве кровельного материала ответственных зданий Титан (Те) лёгкий металл серебристо-белого цвета. имеет высшую температуру плавления, низкую теплопроводность и плохие антифрикционные свойства, но легко куется и штампуется. При нагревании до 500 °С на воздухе он не окисляется, а при высшей температуре на его поверхности образовывается крепкая защитная пленка. Поэтому из титана и его сплавов изготовляют обшивку сверхзвуковых самолетов, компрессоры реактивных двигателей, в турбо-строении — лопате и диски турбин и т.п.Из листового титана можно изготовить (с применением аргонового сваривания) легкие глушители для автомобилей, которые не ржавеют и не прогорают.

Шайбы — госты, обозначения

Шайбы применяют для предохранения поверхности детали от повреждения гайкой при затяжке последней и увеличения опорной площади гайки, головки болта или винта, для устранения возможности самоотвинчивания гаек при испытываемых ими вибрациях, изменения температуры в других случаях. Различают шайбы круглые (рис. 8.57, а), квадратные (рис. 8.57, б), пружинные (представляющие собой виток винтового выступа левого направления) (рис. 8.58), многолапчатые (рис. 8.59), стопорные, сферические, устраняющие перекос шпильки или болта при изменении положения части соединенных деталей (рис. 8.60), быстросъемные (рис. 8.61), косые (рис. 8.62) для выравнивания уклонов полок швеллеров и двутавровых балок и др.

Изготавливают шайбы вырубкой из листового материала (металла, кожи, резины, пластмассы) или точением из пруткового металла, в частности калиброванного.

Примеры обозначений: Шайба А.12.01.08кп.016 ГОСТ 11371—78 (рис. 8.57, а), где исполнение 1 (не указывают), для крепежной детали с диаметром резьбы 12 мм, с толщиной, установленной стандартом, из стали марки 08кп (указывают для групп 01, 02, 11, 32, так как каждая из них содержит по две марки стали); 016 — покрытие. То же, исполнения 2 (класса точности А):Шайба 2.12.01.08кп. 016 ГОСТ 11371—78.Фактический диаметр отверстия в шайбах немного больше указываемого в обозначении на 0,5…2 мм в зависимости от диаметра резьбы.

Аналогично обозначают шайбы многолапчатые (имеют по одному исполнению):Шайба 64.02. СтЗ.016 ГОСТ 11872—89 (см. рис. 8.59), где 64 — диаметр резьбы круглой шлицевой гайки, 02 — группа материала.Пример обозначения быстросъемной шайбы (см. рис. 8.61):Шайба 5.03.016 ГОСТ 11648—75, где 5 —диаметр d отверстия, согласованный с диаметром d1 проточки на валу.Пружинные шайбы (см. рис. 8.58) выпускают четырех типов: легкие (Л), нормальные (Н), тяжелые (Т); особо тяжелые (ОТ). Пример обозначения:Шайба 12 65Г ГОСТ 6402—70, где 12 — диаметр резьбы крепежной детали, 65Г — марка стали (пружинная марганцовистая). Исполнение 1 не пишется, шайба нормального типа (литеру Н не указывают), без покрытия. Запись в обозначении, например, 12Т определит шайбу тяжелого типа. На рис 8.58, а — шайба пружинная исполнения 2.Шайбы типа, показанного на рис. 8.57, б, обозначают: Шайба 6 ГОСТ 24197—80, где б — диаметр отверстия. Материал не указан, так как он предусмотрен стандартом (СтЗпк по ГОСТ 380—71**). При применении спокойной стали после размера диаметра отверстия ставят букву С, например 6С. На учебных чертежах обычно принимают, что шайбы не имеют покрытия.ГОСТ 6402—70* дополнен данными о пружинных шайбах исполнения 2.

Разновидности

В России изготавливают следующие разновидности:

- С цилиндрическим литым или сварным хвостиком, который скрепляется вместе с цапфой-фиксатором. Подобная разновидность деталей является самой распространенной на производствах, где в течение длительного времени используются одни и те же инструменты, поэтому мастер не нуждается в точной настройке инструментов.

- С коническим хвостиком, который имеет подвижное сочленение с цапфой-фиксатором. При необходимости цапфу можно снять и заменить на другую, что позволяет увеличить точность обработки. Подобные цековки обычно используются, если нужна очень высокая точность обработки. Например, при работе с цветными металлами и пластичными сплавами.

- Также существуют цековки насадного типа, со сменными хвостиками и/или цапфами. Они встречаются достаточно редко, поскольку первые две разновидности деталей почти полностью покрывают все основные случаи применения. Однако все-таки нестандартные цековки все еще можно встретить — при обработке дорогих металлов и сплавов, где требуется минимальный выход стружки, при работе со сверхпрочными металлами, при работе с нестандартными инструментами.

Также различают две разновидности цековок в зависимости от типа режущих поверхностей:

- Цековки, выполненные из стали целиком. Обладают хорошей прочностью и твердостью. Хорошо режут все основные металлические сплавы за исключением сверхпрочных разновидностей стали. Не требуют какого-либо специфического ухода или осмотра, долго сохраняют свою прочность.

- Цековки со сверхпрочными напайками. Обладают сверхвысокой прочностью, поэтому хорошо режут все металлы включая сплавы повышенной прочности. Имеют ограниченный срок действия, поскольку напайки со временем теряют свою прочность. Поэтому периодически нужно проводить осмотр, а в случае обнаружения дефектов необходимо заменить деталь на новую.

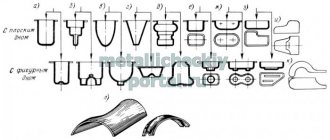

Виды цековок

Обозначение цековки на чертеже дается в ГОСТ 26258-87. Этот же нормативный документ определяет технологические особенности производства режущего инструмента и делит их на категории. Согласно классификации, выпускаются:

- цековки с хвостовиками цилиндрического типа и направляющими цапфами, которые являются единым целым с инструментом;

- инструменты с хвостовками конического типа и съемными цапфами;

- изделия насадного типа в виде режущих головок (надеваются на оправы с коническими хвостовиками, цапфа сменная);

- инструменты со сменными цапфами и хвостовиками, которые крепятся в штифтовых замках станков.

Это интересно: Как закалить металл в домашних условиях: на огне, в масле или печи

Изображение №3:Разновидности цековок

Рабочие части инструментов изготавливают:

- целиком из быстрорежущей стали;

- с твердосплавными напайками.

Цековки по металлу имеют разное количество рабочих лезвий. Изделия с цилиндрическими хвостовиками оснащаются двумя-четырьмя лезвиями. Все остальные разновидности — четырьмя.

На то, как именно инструмент фиксируется в станке, влияет тип хвостовика.

- Цековки с хвостовиками цилиндрического типа устанавливаются в патроны.

- Инструменты с хвостовиками конической формы крепятся в посадочные отверстия, конусы Морзе.

- Изделия с хвостовиками для крепления в штифтовых замках используются вместе с укомплектованными этой арматурой станками.

Получение отверстий

Для того чтобы досконально разобраться в том, что такое зенкерование, необходимо иметь представление, как делают отверстия в деталях. Допустим, в заготовке необходимо просверлить отверстие пятого класса точности диаметром 12 мм.

Важный показатель, который влияет на максимальные и минимальные значения — это требуемый квалитет. Например, необходимо выполнить чистовое зенкерование отверстия на диаметр 85 мм с квалитетом Н11. Исходя из таблиц полей допусков отверстий при номинальных размерах от 1 до 500 мм, для 11 квалитета (для диаметров от 80 мм до 120 мм) поле допуска составляет: верхнее значение — «+220», а нижнее -«0», то есть 85 +220 мм. Максимальный диаметр рассверливаемого отверстия не может превышать 85,22 мм, а минимальный — 85 мм.

При этом допуск на размер — это разница между D max и D min , то есть он будет составлять 0,22 мм. Если же говорить о браке, то для отверстия неисправимым будет считаться диаметр выше значения 85,22 мм, а исправимым — меньше 85 мм.

Зенковка – это металлорежущий инструмент с несколькими рабочими лезвиями, предназначенный для обработки предварительно просверленных отверстий цилиндрической или конической формы. С помощью зенковки, при выборе необходимого типа инструмента, можно получить различные по конфигурации углубления в отверстиях обрабатываемых деталей. Не следует путать зенковку с зенкерованием, рассверливанием отверстий на всю длину для повышения качества поверхности.

Вопрос-ответ

Как определить оптимальную скорость резания?

Скорость резания подбирают с учетом диаметра инструмента и частоты вращения. Обязательно введение поправочных коэффициентов. Полученные данные можно использовать для вычисления частоты вращения шпинделя.

Как определить глубину резания цековкой?

Этот показатель вычисляют как половину диаметра режущего инструмента за вычетом диаметра чернового отверстия.

Возможно ли изготовление цековок на заказ?

Да, изготовит инструменты по вашим чертежам в срок от 5 до 45 дней.

а. Ц. имеет нижнюю гладкую направляющую часть, вставляемую в отверстие, вокруг которого производится обработка, что позволяет выдерживать взаимную перпендикулярность получаемой поверхности и оси отверстия.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969-1978 .Синонимы

:

Смотреть что такое «Цековка» в других словарях:

- Зенковка для зачистки торцовых поверхностей. Обычно цековки выполняются в виде насадных головок, имеющих торцовые зубцы. Цековками производят обработку бобышек под шайбы, упорные кольца, гайки. См. также: Режущие инструменты Финансовый словарь… … Финансовый словарь

Зенковка, цекование, зенкер Словарь русских синонимов. цековка сущ., кол во синонимов: 4 зенкер (2) зенко … Словарь синонимов

цековка

— Ндп. торцовый зенкер торцовая зенковка подрезка Осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки. Недопустимые, нерекомендуемые подрезкаторцовая… … Справочник технического переводчика

цековка

— цек овка, и, род. п. мн. ч. вок … Русский орфографический словарь

Цековка

— Зенковка для зачистки торцовых поверхностей (например, снятие бобышек). Как правило, выполняется в виде насадных головок, имеющих торцовые зубцы … Словарь строителя

Цековка, обработка вокруг отверстия детали для получения плоскости, конич. или цилиндрич. углубления под головку винта или гайку, Реж. инструмент спец. зенкер (цековка) … Большой энциклопедический политехнический словарь

Зенковка, зинковка, цековка Словарь русских синонимов. зенкер сущ., кол во синонимов: 2 инструмент (541) … Словарь синонимов

Орудие производства для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Различают станочный и ручной М. и. Основные части… …

Обработка поверхности детали вокруг отверстия (разновидность зенкерования (См. Зенкерование)), предназначенная для образования плоскостей или углублений под головку винта, шайбу, упорное кольцо и т.п. Ц. производится на сверлильных,… … Большая советская энциклопедия

Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Сверление вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла … Википедия

Цековка или зенкер торцовый – это вид металлорежущего инструмента, предназначенный для выполнения отверстий цилиндрической формы и снятия фасок отверстий. Может применяться для работы по сталям, цветным металлам, твердым сплавам.

Сфера применения

Цековка относится к той же группе инструментов, что свело и зенкер. Она предназначается для создания углублений и повышения качества торцевых поверхностей отверстий в металлических изделиях. Устанавливают её главным образом на сверлильных станках, но может работать так же на токарных и фрезерных. Инструмент является разновидностью зенковки, тем самым уточняется определение цековки и понимание, что это такое и для чего используется.

Режущие кромки инструмента находятся на торце рабочей зоны цековки, по периметру вращающегося вала. На самом конце располагается направляющая цапфа, которая вставляется в просверленное отверстие, совмещая таким способом его ось с осью инструмента.

Задачи у цековки следующие:

- получение строго перпендикулярной опорной плоскости вокруг отверстия для лучшего контакта между ней и крепежом;

- выравнивание внутренних торцевых элементов детали;

- удаление заусенцев и наплывов;

- снятие фасок.

Видно, что торцевые зенковки обеспечивают требуемую современными стандартами точность размеров металлических изделий и создают условия необходимые для качественной сборки. А также ими при надобности обрабатывает торцы закладных изделий.

Общие правила по работе с цековкой

Применяя цековку на производстве, следует придерживаться нижеуказанных рекомендаций:

- При обработке внешних плоскостей деталей хвостик инструмент фиксируется упорной гайкой со штифтовым замком.

- Отверстие для крепежа делают за два прохода. Сначала его рассверливают, оставляя немного на последующую обработку, затем, убирая лишнее цековкой, получают необходимый размер и форму.

- При цековании направляющая цапфа должна иметь достаточную разницу в размере с отверстием, в противном случае в результате температурного расширения металла детали и самого инструмента, цековка может застрять.

- При создании выемок для скрывания шляпок метизов применяют цековки с углом на вершине 90°. Уменьшают угол тогда, когда в процессе обработки становится заметен такой дефект отверстия как огранка.

- Цекование твёрдых металлов осуществляют инструментом с твёрдосплавными пластинами.

- Работая с хрупкими металлами, используют специальные торцевые зенкеры с одним зубом и радиально расположенной передней поверхностью.

- Чтобы гарантировать соосность обрабатываемой выемки и отверстия, используют инструмент с направляющей цапфой.

Эксплуатируют цековку и в домашних условиях, где действуют те же общие правила и принципы работы данным инструментом.

Зенковка

Чем отличается зенкование от зенкерования? Несмотря на похожее звучание, это разные операции. Каждая имеет свое назначение и специфический инструмент для выполнения.

- цилиндрические, используются для выборки цилиндрических выемок в верхней части отверстия для сокрытия головок винтов или гаек;

- конические, с их помощью вырезают конусовидное углубление в нижней части отверстия, снимают фаски и формируют выемки под крепеж.

- торцевые, называемые также цековками, такой инструмент нужен для зачистки выемок перед установкой крепежа.

Конструктивно зенковка состоит из двух частей: рабочая головка и хвостовик. На хвостовик предусмотрена направляющая цапфа, обеспечивающая соосность пи выборке выемок.

В качестве оборудования вместе с зенковками обычно используют сверлильный станок. Реже они зажимаются в патрон многокоординатного обрабатывающего центра или простого токарного станка. Дрели и другой ручной сверлильный инструмент не рекомендованы к применению, поскольку не могут обеспечить должной соосности и точности.

Зенкерование –это обработка внутренней поверхности отверстия для улучшения ее качества

- точности;

- шероховатости;

- формы.

Зенкерование используется для обработки отверстий, полученных сверлением, штамповкой либо литьем. Для выполнения операции используется зенкер. Он напоминает сверло, но отличается от него следующим:

- большое число режущих кромок;

- утолщенная перемычка между кромками;

- скошенный угол.

Эти конструктивные особенности обуславливают стабильность положения зенкера относительно отверстия и их соосность. Зенкер не углубляет отверстие, а лишь совершенствует гладкость и форму поверхности, снимая очень тонкий слой материала.

Зенкеры имеют от шести до восьми режущих кромок, инструменты малого диаметра (до 20 мм) выполняются цельными, а большего размера- с вставными лезвиями.

Классификация скребковых конвейеров

Встречается просто огромное количество различных вариантов исполнения скребковых конвейеров. Классификация скребковых конвейеров проводится по самым различным признакам. Основной заключается в назначении. Выделяют следующие варианты исполнения:

- Подземные. Они устанавливаются на угольных и рудных шахтах. Особенность заключается в применении материалов, которые могут выдерживать влияние окружающей среды. Скребковый конвейер 53 может быть расположен под углом.

- Общего назначения. Это вариант исполнения получил весьма широкое распространение. Часто устанавливается на поверхностных шахтах и обогатительных фабриках. Устройства общего назначения можно назвать универсальным вариантом, который идеально подходит для установки при самых различных эксплуатационных условиях

- Специальные устройства. Подобный вариант исполнения производится в зависимости от того, какие требуются эксплуатационные характеристики. Часто устанавливаются в горнотранспортной промышленности.

Также классификация проводится по характеру выполняемых функций. Она выглядит следующим образом:

- Доставочные. Этот вариант исполнения предназначен исключительно для транспортировки вещества на различные расстояния.

- Агрегатные установки. Как правило, подобный механизм работает совместно с другими выемочными агрегатами. Однако, в этой связке редко проводится установка других транспортировочных элементов.

- Тормозные устройства. Их предназначение заключается в спуске гуля с большой высоты при определенном угле наклона.

Важным признаком классификации можно назвать тип устанавливаемого привода. По этом признаку выделяют следующие варианты исполнения:

- С электрическим. Этот тип привода на сегодняшний день весьма распространен, так как характеризуется повышенной эффективностью. Кроме этого, электрический привод зачастую обладает компактными размерами, за счет чего упрощается установка и обслуживание. Однако у этого варианта есть существенный недостаток – он весьма восприимчив к перегрузкам, из-за которых происходит перегрев устройства. Именно поэтому устанавливается электрический привод должен снабжаться предохранительными элементами.

- Пневматические. Этот вариант исполнения работает на основе подачи сжатого воздуха под давлением. Характеризуется тем, что может применяться для передачи существенного усилия. Недостаток заключается в потери мощности даже при появлении несущественного дефекта магистрали, по которой проводится подача воздуха. Также не стоит забывать о том, что при работе компрессора может возникать довольно много шума.

- Гидравлическим. Подобный привод представлен системой, в которой транспортируется жидкость под давлением. За счет свойства несжимаемости может передаваться большое усилие.

Как ранее было отмечено, основным элементом механизма можно назвать цепь. Ее предназначение заключается в непосредственной передаче усилия от привода к исполнительному органу. По типу тяги цепи выделяют следующие варианты исполнения:

- С разборной.

- С круглозвенной.

- С роликовтулочной.

Рабочая ветвь, по которой проводится перемещение грунта, также может располагаться самым различным образом. Примером можно назвать верхнее и нижнее расположение. Для существенного повышения производительности проводится установка оборудования с двумя рабочими ветвями. По способу перемещения выделяют следующие варианты исполнения конвейеров:

- Переносные.

- Передвижные.

Кроме этого, классификация проводится по типу устанавливаемого двигателя и некоторым другим признакам. Выбор наиболее подходящего варианта исполнения скребкового конвейера проводится в зависимости от поставленной задачи.

ГОСТ 21.502-2016 СПДС. Правила выполнения рабочей документации металлических конструкций

Данный ГОСТ устанавливает состав и правила выполнения рабочей документации строительных металлических конструкций чертежей марки КМ, но не распространяется на выполнение деталировочных чертежей металлических конструкций марки КМД.

Требования к узлам металлических конструкций приведены в разделе 6.5 ГОСТ 21.502.

6.5.1 На чертежах узлов металлических конструкций приводят принципиальные решения, обеспечивающие работу расчетной схемы здания или сооружения.

6.5.2 На чертежах узлов изображают элементы металлических конструкций, сходящиеся в узле, с указанием привязок к координационным осям, осям элементов, поверхностям деталей, отметок верха или низа элементов конструкции.

Пример выполнения чертежа узла металлических конструкций приведен на рисунке К.1 (приложение К).

Рисунок К.1 — Пример выполнения чертежа узла металлической конструкции

6.5.3 На чертежах узлов изображают примыкающие элементы конструкций, не разрабатываемые в данных рабочих чертежах марки КМ, с указанием их размеров, привязок и других требований, необходимых для разработки деталировочных чертежей марки КМД.

Чертежи простейших узлов конструкций, не требующих пояснения, разрабатывают в деталировочных чертежах марки КМД.

6.5.4 На чертежах узлов указывают:

- значения усилий, действующих в элементах (если они не оговорены в ведомости элементов);

- привязки к координационным осям;

- толщины деталей;

- размеры сварных швов;

- типы, классы прочности, число, диаметры и шаги болтов или других крепежных изделий;

- требования к обрабатываемым поверхностям;

- сечения, наименования и марки металла деталей, не оговоренные в ведомости элементов;

- технические требования.

Примечание — Толщины деталей, размеры сварных швов, число, шаги и класс прочности болтов или других крепежных изделий не указывают, если они могут быть определены при разработке деталировочных чертежей марки КМД.