По своим характеристикам сталь 40Х относится к группе среднеуглеродистых конструкционных легированных сталей. Выделяется среди других хорошей способностью к термической обработке. Входит в число наиболее популярных марок металла, используемых в различных узлах машиностроительного оборудования, где необходима повышенная износостойкость. Обладает высокой стойкостью к коррозии благодаря повышенному содержанию хрома.

Характеристики

Эксплуатационные параметры для стали 40Х определяются в странах СНГ требованиями межгосударственного ГОСТ 4543-2016. В указанном стандарте также представлен состав химических элементов других её модифицированных разновидностей: 40ХПМА, 40ХМФА, 40ХФР, 40XHМА, 40XH2МА, 40ХПНМ, 40ХГТР. Данные справы очень похожи и незначительно отличаются между собой по химическому составу.

Химический состав

Рассмотрим, из чего состоит 40Х. Перечень её компонентов, можно сказать, является основой для создания других подобных сплавов. Вместе с тем, в стандарте ГОСТ 4543-2016 чётко определено следующее процентное содержание химических элементов:

- углерод, % — от 0.36 до 0.44;

- кремний, % — от 0.17 до 0.37;

- марганец, % — от 0.50 до 0.60;

- хром, % — от 0.80 до 1.10.

Хром здесь является главным легирующим элементом. Он наделяет сплав антикоррозийными свойствами, соответствующей прочностью и твёрдостью. Как видно из состава, его доля вирируется от 0.8 до 1.1 %, от общей массы.

Cстандартом допускается небольшое количество: вольфрама (до 0.20 %), молибден (до 0.11 %) и ванадий (до 0.05 %), которые не считаются легирующими металлами, так как не влияют на основные эксплуатационные характеристики. Также в ней может находиться в виде остаточных примесей до 0.03 % титана.

В приведённый выше состав также могут входить следующие остаточные элементы, наличие которых вызвано особенностями металлургического производства (данные, приведённые ниже, соответствуют стали обыкновенного качества):

- cера, % – не более 0.035;

- фосфор, % – не выше 0.025;

- медь, % – не более 0.30;

- никель, % – не выше 0.30.

По согласованию с заказчиком процентное содержание никеля и меди допускается не указывать.

Физико-механические характеристики

Соответствуют образцам после горячей прокатки или ковки (при комнатной температуре):

- плотность, кг/м3 – 7850:

- предел прочности при растяжении, МПа – 610;

- предел текучести, МПа – 480;

- относительное удлинение при растяжении – 0,30…0,45 (диапазон показателей связан с ассортиментом прокатной продукции: меньшие значения соответствуют образцам после листовой прокатки);

- модуль упругости (Юнга), ГПа – 2140;

- ударная вязкость, Дж/см2 – 160;

- твёрдость по Бринеллю, НВ – не более 217 МПа;

- коэффициент температурного расширения (при 20 до 2000С) — 11,8×10-6 град -1.

При использовании готовых изделий в условиях знакопеременных и пульсирующих нагрузок определяется также предел выносливости стали, который составляет 240 МПа.

Замена стали на биметалл от Element в 10 раз увеличила срок службы футеровок

Один из производителей щебня в Карелии зафиксировал десятикратную разницу по скорости износа между футеровками из износостойкой стали и биметалла HYBRID-CR от Element.

Производитель щебня 1 декабря 2022 года установил на пересыпной узел грохота ГИС 63 пять износостойких плит из биметалла HYBRID-CR от Element толщиной 10 мм. Спустя четыре месяца предприятие провело промежуточную оценку износа плит. Через узел, футерованный плитами Element, прошло 120 тысяч т габбро-диабаза (90 т в час). Фракции размером от 20 до 60 мм падали в пересыпной узел грохота под углом 15 градусов с полуметровой высоты по наклонному лотку 45 градусов.

Такой объём породы за четыре месяца практически не повлиял на состояние футеровок: износ составил всего 4%. При этом ранее установленная футеровка из стали 09Г2С толщиной 16 мм, используемая при аналогичных условиях, за те же четыре месяца износилась на 60%. Это значит, что в данных условиях эксплуатации качество футеровок HYBRID-CR позволяет достигать прогнозируемой наработки в 10 раз больше стальных, а это до двух лет службы при текущей производительности оборудования.

Преимущества биметалла

Биметалл выделяется среди других износостойких материалов своей способностью защищать оборудование сразу от нескольких видов износа: абразивного, химического и ударного. Кроме того, биметаллические плиты могут быть жаропрочными и выдерживать температуру до +900 °С. Такой материал предотвращает налипание породы, тем самым сохраняя максимальную производительность узла на протяжении всего срока эксплуатации.

Биметалл изготавливается методом электродуговой сварки, спеканием порошков или методом плазменно-порошковой наплавки. При производстве плит Element использует новейшую роботизированную технику и технологию наплавки, что позволяет достичь высокой степени стабильности процесса, равномерности свойств износостойкости и качества поверхности.

Менеджер направления «Износостойкие материалы» в Element Ольга Степук отметила, что в случае с данным щебёночным заводом биметаллические плиты содержат 30% карбидов хрома. При этом на износостойкость также влияет равномерное расположение строго ориентированных твёрдых фаз в металле.

«Уникальная геометрия карбидов достигается за счёт контроля скорости охлаждения наплавленного слоя. Твёрдые фазы распределены между строго ориентированными игольчатыми карбидами, закреплёнными в матрице. Всё это предотвращает преждевременное вымывание твёрдых частиц из более мягкой матрицы», — объяснила г-жа Степук.

Плиты из биметалла состоят из двух слоёв: наплавленного и основного. Первый выполняет функции комбинированной защиты, а второй является конструкционной базой. Вместе с тем толщина плит при всех преимуществах, как правило, меньше стальных аналогов.

Ольга Степук добавила, что качественный биметалл должен быть покрыт поверхностными несквозными закалочными трещинами, которые образуются для снятия усталостных напряжений.

Замена стали на биметалл становится довольно популярным решением. Так, в марте 2022 года Element поставил на один из сибирских карьеров более двух десятков прямоугольных и круглых футеровок для ковша экскаватора из биметалла с вставками из чугуна. После промежуточного осмотра спустя 2,5 недели после установки процент износа составил 0%. Element прогнозирует превышение срока службы плит собственного производства в 4 раза по сравнению с ранее используемыми стальными плитами.

Выбор типа биметалла зависит от угла и высоты падения материала, а также от типа породы. Специалисты Element подберут подходящее решение на основе опросного листа. Отправьте его через на почту или просто свяжитесь с Element через короткую форму.

Производитель запасных и изнашиваемых частей для горнодобывающего оборудования Element предлагает шесть эффективных решений по защите от износа: резину, резино-керамику, полиуретан, высокомолекулярный полиэтилен, биметалл и износостойкую сталь. Компания предлагает как футеровки стандартных размеров, которые в большинстве случаев есть на складе, так и расчёт, проектирование и изготовление на заказ в соответствии с условиями эксплуатации.

В России и странах СНГ Element работает с предприятиями по добыче и обогащению руды через официального дилера Nordfelt, а с компаниями нерудной промышленности — напрямую.

На правах рекламы

Условия производства

40Х доступна для массовой выплавки следующими способами: кислородно-конвертерным, мартеновским, а также в электрических дуговых или индукционных печах. При небольших партиях выпуска металла повышенного качества используют методы электрошлакового или плазменно-дугового переплава. Изготовленный таким образом металл характеризуется боле жёсткими допусками на содержание вредных металлургических примесей.

Термообработка

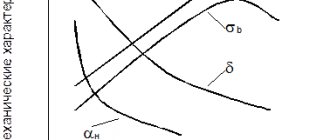

40Х отличается хорошей прокаливаемостью, которая полностью определяется режимами термической обработки. В зависимости от последующего применения готовых изделий используют:

- закалку при 850 0С в масле, с последующим высоким отпуском (конечная твёрдость – до 240…250 НВ);

- закалку при 850 0С в масле или воде, с последующим низким отпуском (конечная твёрдость – до 510…520 НВ);

- Нормализацию на твёрдость 170…220 НВ.

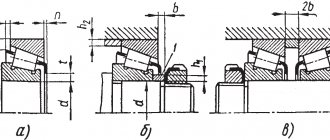

Для изготовления деталей зубчатых передач может быть применена закалка ТВЧ на твёрдость 58…60 HRC, однако после струйной закалки в воде или солевых растворах хрупкость металла резко возрастает, поэтому далее проводят отпуск до 53…56 HRC.

Технологические свойства

40Х считается относительно хрупкой, поэтому рекомендуется строго придерживаться температурно-временного диапазона отпуска. Хорошо поддаётся ковке на прессах или молотах, нагрев заготовок под ковку составляет 720…7600С. При этом, перегрев сопровождается ростом размера зёрна и увеличением вероятности появления трещин при деформации.

Теплостойкость неудовлетворительна, при 150…2000С на поверхности начинает формироваться тонкая плёнка окалины из окиси железа. В результате изделия быстро ржавеют, а их применение в движущихся частях и деталях машин сопровождается резким ростом коэффициента трения.

Дополнительная обработка

Полученная при производстве сталь поступает на продажу в виде сортового проката, листов, прутов и. др. Изделия из неё, для повышения соответствующих качеств, подвергаются последующей обработке. Таким образом, при производстве готовой продукции, увеличивают её прочность и износостойкость.

Например, в зависимости от сферы дальнейшего применения, изделия из 40Х могут проходить дополнительную химико-термическую обработку (цементацию) и поверхностную закалку. С помощью процедур имплантации ионов азота на поверхностности металла получают азотированный слой толщиной до 200 мкм, благодаря которому износостойкость изготовленной продукции увеличивается в разы.

Требования к дальнейшей обработке, в этом случае, многократно возрастают, а стоимость производства увеличивается.

Механические свойства стали ВСт3пс

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| Горячекатаная заготовка размерами 140 Х 120 мм | |||||

| 20 | 220 | 445 | 33 | 59 | 154 |

| 300 | 205 | — | — | — | 199 |

| 500 | 180 | 285 | 34 | 80 | 119 |

| Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм | |||||

| 20 | 205-340 | 420-520 | 28-37 | 56-68 | — |

| 200 | 215-285 | — | — | — | — |

| 300 | 205-265 | — | — | — | — |

| 400 | 155-255 | 275-490 | 34-43 | 60-73 | — |

| 500 | 125-175 | 215-390 | 36-43 | 60-73 | — |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

| 700 | 73 | 100 | 57 | 96 | — |

| 800 | 51 | 63 | 95 | 95 | — |

| 900 | 38 | 65 | 84 | 100 | — |

| 1000 | 25 | 43 | 79 | 100 | — |

| 1100 | 19 | 31 | 80 | 100 | — |

| 1200 | 14 | 25 | 84 | 100 | — |

Аналоги

40Х – весьма распространённая по своим характеристикам. Наиболее известны следующие её зарубежные аналоги:

- США, Канада – 5140, G51400$

- Евросоюз – 1.7035, 37Cr4, 41Cr4;

- Япония – SCr440;

- КНР – 40Cr, 40CrA.

Технические требования устанавливаются национальными стандартами и стандартами DIN.

Физические свойства стали ВСт3пс

| Tемпература 0С | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1.94 | |||||

| 100 | 1.92 | |||||

| 200 | 1.87 | |||||

| 300 | 1.83 | |||||

| 400 | 1.78 | |||||

| 500 | 1.67 | |||||

| 600 | 1.59 | |||||

| 700 | 1.46 | |||||

| 800 | 1.2 | |||||

| 900 | 0.99 |

Применение

Из-за низкой теплостойкости и твёрдости в качестве охотничьих или бытовых ножей 40Х не используется. Однако находит широкое применение при изготовлении метательных ножей и дротиков. Поскольку этот вид инструмента характеризуется особенной формой заточки кромки, имеет значение высокая прочность материала и его способность хорошо противостоять ударным нагрузкам. Кроме того, она легко полируется, поэтому изделия могут быть оперативно восстановлены до своего прежнего состояния.

На предприятиях российской промышленности из данной стали производят валы, оси, зубчатые колёса и шестерни, и другую продукцию аналогичного назначения.

Ударная вязкость стали ВСт3пс

| Вид проката | Направление вырезки образца | Сечение, мм | Температура +20 °С | Температура -20 °С | после механического старения |

| не менее | |||||

| Лист | Поперчное | 5-9 | 78 | 39 | 39 |

| 10-25 | 29 | 29 | |||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 68 | — | — | ||

| Сортовой и фасонный | Продольное | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Что лучше: оцинкованная или нержавеющая сталь?

Чтобы успешно решать технологические задачи различного характера и не перепутать: купить оцинкованный лист вместо нержавеющего – обращайтесь к проверенному, зарекомендовавшему себя поставщику. Хотя и тот и другой металл коррозионностойкий, и при возведении конструкций со сроком эксплуатации не более 10 лет вполне можно обойтись более дешевой оцинкованной сталью, для ответственных объектов все же не стоит экономить на качестве.

Гарантией того, что вы приобретаете сертифицированный продукт, будет выбор в качестве партнера – надежного поставщика с привлекательными рыночными предложениями. На сегодня мы лучшие и готовы в самые сжатые сроки поставить любые объемы металлопродукции высшего качества.

Химический состав стали 45

Во много эксплуатационные и другие качества определяются химическим составом. Это связано с тем, что некоторые элементы способны существенно повысить прочность, другие увеличивают хрупкость. Химический состав стали 45 характеризуется присутствием следующих элементов:

- Основные химические элементы Ст 45 представлены железом и углеродом. От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%.

- В состав включается относительно небольшое количество легирующих элементов. Основными можно назвать магний и кремний. Их показатель концентрации составляет более 0,1%.

- Концентрация других элементов выдерживается в определенном диапазоне. К примеру, ГОСТ определяет небольшое количество серы и фосфора, так как эти элементы приводят к ухудшению эксплуатационных качеств.

Содержание углерода, как и многих других элементов, выдерживается в определенном диапазоне. Этот элемент во многом определяет основные характеристики получаемых изделий, слишком высокая концентрация может привести к твердости поверхности и хрупкости структуры.

Сталь-Максимум: Cталь 09Г2С

Данный сплав относится к классу конструкционных низколегированных сталей. Она используется для изготовления различных металлических деталей и элементов для сварных металлоконструкций, работающих под давлением и при различных температурах.

Этот вид стали относится к кремнемарганцовистым. Выполняется по ГОСТ 27772-88. Соответствует требованиям для строительных конструкций С345.

Точный химический состав стали 09Г2С

09Г2С

углерод – 0,09% марганец – до 2% кремний – менее 1%

Сталь является низколегированной, поскольку общее количество добавок колеблется в пределах 2,5%. Помимо основных элементов состав марки 09Г2С дополняют несколько второстепенных.

| Никель (Ni) | Хром (Cr) | Медь (Cu) | Мышьяк (As) | Сера (S) | Фосфор (P) | Азот (N) |

| менее 0.3 | менее 0.3 | менее 0.3 | до 0.08 | меньше 0.04 | менее 0.035 | до 0.008 |

Преимущества и применение стали 09Г2С

Сталь 09Г2С

не перегревается и не закаливается в процессе сварки. Ее пластические свойства остаются на высоком уровне, а зернистость не увеличивается. Все эти характеристики делают такой сплав идеальным для использования в сварных конструкциях. Процесс сварки может осуществляться с предварительным подогревом (приблизительно до 100°-120°) и без него.

Именно эта марка позволяет создавать максимально тонкостенные элементы, что отлично подходит для ее применения в судостроении и строительной области. К тому же материал довольно прочный и долговечный, что обуславливает безопасность сооружения.

Листовой прокат из стали 09Г2С легко гнется. Это позволяет создавать сложнейшие конструкции для газодобывающей, нефтяной и химической отрасли. В таких сферах стальные изделия из этой марки представлены в виде труб и трубопроводной арматуры.

Преимущества стали 09Г2С

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Свойства стали 09Г2С

Удельный вес этого сплава составляет 7,85 г/см3. Свариваемость этой стали не ограничена.

Температура критических точек составляет:

- Ac1 = 725°

- Ac3(Acm) = 860°

- Ac3(Acm) = 860°

- Ar1 = 625°

У материала отсутствуют флокеночувствительность и склонность к отпускной хрупкости.

Температура ковки:

- начало – 1250°С

- конец – 850°С

Обрабатываемость резанием доступна в нормализованном отпущенном состоянии δB=520 МПа, Кυ б.ст=1,0 К υ тв. спл=1,6

Предел текучести при разных температурах:

- 250°С = 2207,25 кгс/см2 (225 МПа)

- 300°С = 1912,95 кгс/см2 (195 МПа)

- 350°С = 1716,75 кгс/см2 (175 МПа)

- 400°С = 1520.55 кгс/см2 (155 МПа)

Отечественные и зарубежные аналоги

| Россия | 09Г2, 09Г2Т, 09Г2ДТ, 10Г2С |

| Германия | 13Mn6, 9MnSi5 |

| Болгария | 09G2S |

| Венгрия | Vh3 |

| Румыния | 9SiMn16 |

| Япония | SB49 |

| Китай | 12Mn |

Сталь 45

На производственные линии поставляется просто огромное количество различных сталей, которые характеризуются своими определенными свойствами. Примером можно назвать материал сталь 45, который получил широкое распространение. Эта сталь характеризуется определенными эксплуатационными качествами, которые стоит рассматривать. ГОСТ на сталь 45 определяет концентрацию всех химических веществ. Марка характеризуется относительно невысокой стоимостью, а расшифровка марки стали определяет широкое ее распространение. Рассмотрим особенности данного предложения подробнее.