Главная > Статьи > Маркировка металлопроката

Маркировка металлического проката регламентируется ГОСТом 7566-94. Однако в процессе строительства не каждый желает разбираться в ГОСТах. К тому же, все маркировки, к примеру, арматурного проката или уголков из стали, прописаны в прайсе. И вот Вы увидели там непонятные аббревиатуры. Чтобы понять, какой металлопрокат подойдет в каждом конкретном случае, хватит знания правил чтения условных обозначений маркировки.

Например, для ограждения участка забором из профлиста, Вы должны приобрести металлический профиль определенной маркировки. Эта разновидность металлопроката имеет маркировку в виде набора цифр и букв: к примеру, 0,7х2000х3000 С9. Данное сочетание символов несет следующую информацию:

- 0,7 мм – толщина;

- 2000 мм – ширина;

- 3000 мм – длина.

Теперь можно сделать вывод, что профильный лист будет иметь размер 2*3 м и толщину в 7 мм. Литерой обозначается применение: С – стеновой, Н – кровельный, а НС – смешанный вид, который используется для различных целей. На любой металлобазе Вас обязаны проконсультировать по этому поводу.

Однако Вы сами должны разбираться, чтобы приобретая продукцию в будущем проконтролировать, тот ли соответствующий сплав металлопроката был доставлен и промаркирован ли он по принятым стандартам. Металлопрокат маркируется в зависимости от поставки на рынок: внутренний или внешний.

Маркировка стали по цвету краской

Маркировка стали различных групп

Маркировка котельной трубы краской Маркировка стали производится несмываемой краской независимо от группы стали и степени раскислення. По соглашению сторон маркировка краской не производится.

Сталь обыкновенного качества Ст0; ВСт0, БСт0 — Красный и зеленый Ст1, ВСт1кп — Желтый и черный Ст2, ВСт2кп — Желтый СтЗ, ВСтЗкп, ВСтЗ, БСтЗкп, БСтЗ — Красный Ст4, ВСт4кп, ВСт4, БСт4кп, БСт4 — Черный Ст5, ВСт5 — Зеленый Ст6 — Синий

Углеродистая качественная сталь 08, 10, 15, 20 — Белый 25, 30, 35, 40 — Белый и желтый 45, 50, 55, 60 — Белый и коричневый

Легированная конструкционная сталь Хромистая — Зеленый и желтый Хромомолибденовая — Зеленый и фиолетовый Xромованадиевая — Зеленый и черный Марганцовистая — Коричневый и синий Хромомарганцовая — Синий и черный Хромокремнистая — Синий и красный Хромокремнемарганцовая — Красный и фиолетовый Никельмолибденовая — Желтый и фиолетовый Хромоникелевая — Желтый и черный Хромоникелемолибденовая — Фиолетовый и черный Хромоалюминиевая — Алюминиевый

Коррозионностойкая сталь Хромистая — Алюминиевый и черный Хромоникелевая — Алюминиевый и красный Хромотитановая — Алюминиевый и желтый Хромоникелекремнистая — Алюминиевый и зеленый Хромоникелетитановая — Алюминиевый и синий Хромоникелениобиевая — Алюминиевый и белый Хромомарганценикелевая — Алюминиевый и коричневый Хромоникелемолибденотитановая — Алюминиевый и фиолетовый

Быстрорежущая сталь Р18 — Бронзовый и красный Р9 — БронзовыйТвердые спеченные сплавы ВК2 — Черный с белой полосой ВКЗ-М — Черный с оранжевой полосой ВК4 — Оранжевый ВК6 — Синий ВК6-М — Синий с белой полосой ВК6-В — Фиолетовый ВК8 — Красный ВК8-В — Красный с синей полосой ВК10 — Красный с белой полосой ВК15 — Белый Т15К6 — Зеленый Т30К4 — Голубой

Источник статьи: https://mpkural.ru/markirovka_stali_po_cvetu_kraskoy

Цветовая маркировка сталей

материал предоставил СИДОРОВ Александр Владимирович

Цветовая маркировка сталей производится несмываемой краской независимо от группы стали и степени раскисления в соответствии с обозначениями, приведенными в таблице 1. По соглашению сторон маркировка краской не производится. [1]

Таблица 1 – Цветовая маркировка сталей

| Марка стали | Цветовая маркировка | Описание | |

| Сталь обыкновенного качества | |||

| Ст 0, В Ст 0, Б Ст 0 | красный и зелёный | ||

| Ст 1, В Ст 1 кп | жёлтый и чёрный | ||

| Ст2, В Ст 2 кп | жёлтый | ||

| Ст З, В Ст З кп, В Ст З, Б Ст З кп, Б Ст З | красный | ||

| Ст 4, В Ст 4 кп, В Ст 4, Б Ст 4 кп, Б Ст 4 | чёрный | ||

| Ст 5, В Ст 5 | зелёный | ||

| Ст 6 | синий | ||

| Углеродистая качественная сталь | |||

| 08, 10, 15, 20 | белый | ||

| 25, 30, 35, 40 | белый и жёлтый | ||

| 45, 50, 55, 60 | белый и коричневый | ||

| Легированная конструкционная сталь | |||

| Хромистая | зелёный и жёлтый | ||

| Хромомолибденовая | зелёный и фиолетовый | ||

| Xромованадиевая | зелёный и чёрный | ||

| Марганцовистая | коричневый и синий | ||

| Хромомарганцовая | синий и чёрный | ||

| Хромокремнистая | синий и красный | ||

| Хромокремнемарганцовая | красный и фиолетовый | ||

| Никельмолибденовая | жёлтый и фиолетовый | ||

| Хромоникелевая | жёлтый и чёрный | ||

| Хромоникелемолибденовая | фиолетовый и чёрный | ||

| Хромоникелемолибденовая | алюминниевый | ||

| Коррозионностойкая сталь | |||

| Хромистая | алюминниевый и чёрный | ||

| Хромоникелевая | алюминниевый и красный | ||

| Хромотитановая | алюминниевый и чёрный | ||

| Хромоникелекремнистая | алюминниевый и зелёный | ||

| Хромоникелетитановая | алюминниевый и синий | ||

| Хромоникелениобиевая | алюминниевый и белый | ||

| Хромомарганценикелевая | алюминниевый и коричневый | ||

| Хромоникелемолибденотитановая | алюминниевый и фиолетовый | ||

| Быстрорежущая сталь | |||

| Р 9 | бронзовый | ||

| Р 18 | бронзовый и красный | ||

Способы маркировки металла

В настоящее время любая деталь, узел, инструмент или оборудование проходят обязательную маркировку или, другими словами, нанесение ряда символов, с помощью которых её можно идентифицировать.

Существует несколько наиболее распространённых методов нанесения надписей:

- Клеймение — осуществляется с помощью штампа под давлением на механическом прессе, благодаря заранее заготовленной клейме с зеркальным отображением символов наносится прямое изображение на поверхность. Чаще всего употребляют для маркировки цветных металлов и стальных деталей;

Подробнее об аппаратах ударно-точечной маркировки

- Электрохимическая — получила широкое использование в автомобильной и авиационной промышленности, является экономичной и применяется как маркировка металла любой степени твёрдости;

- Термотрансферная печать, перенос обозначения со специального красящего материала на термотрансферный ярлык;

- Каплеструйная — используется для маркировки деталей и узлов непосредственно на конвейере;

- Лазерная — быстрое и качественное выжигание обозначений на поверхности металла с использованием оптико-волоконного лазера, таким методом осуществляется маркировка запорной аппаратуры;

Подробнее об аппаратах лазерной маркировки

- Ударно-точечная — благодаря нанесению точек с помощью серии ударов образуется требуемая надпись. Весь процесс контролирует числовое программное управление. Такой метод эффективен для маркировки изделий из пластичных материалов и закалённых металлов;

Подробнее об аппаратах ударно-точечной маркировки

- Прочерчивание — используя твердосплавную иглу, аппарат наносит гравировку на деталь. Единственный минус такого способа заключается в том, что маркировка невозможна для твёрдых сплавов

Подробнее об аппаратах для прочерчивания

- Маркировка бирками — применяется для наклеивания, навешивания или прикручивания на подукцию бирок, содержащих описание и штрих-код товара

Подробнее о принтерах и металлических бирках

Согласно нормативным документам и обязательным требованиям, которые предъявляют в современном обществе, все изделия должны проходить маркировку. Именно она позволяет пользователю получить полную информацию.

Перечень ссылок

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Подобные посты

Введение в материаловедение

материал предоставил СИДОРОВ Александр Владимирович Материаловедение – научная дисциплина, изучающая взаимосвязь между составом, строением и свойствами материалов. Назначение материала определяется требованиями конструкции (конструкционные критерии – прочность, долговечность, коррозийные свойства и т.п.) и возможностью переработки в изделие (технологические критерии – коэффициент обрабатываемости резанием, сварки и обработки давлением и т.п.). Разновидности материалов: металлические материалы; неметаллические материалы (резина, […]

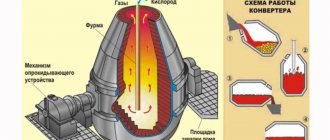

Основные понятия теории сплавов

материал предоставил СИДОРОВ Александр Владимирович Сплав – макроскопически однородная смесь двух или большего числа химических элементов. Сплавы получают путём: плавления – процесса перехода материалов из твёрдого состояния в жидкое при повышенных температурах; спекания – процесса получения твёрдых и пористых материалов из мелких порошкообразных или пылевидных материалов при повышенных температурах; осаждения из газовой фазы – процесса […]

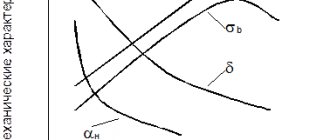

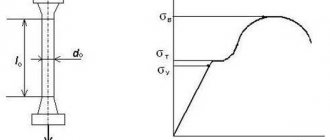

Свойства конструкционных материалов

материал предоставил СИДОРОВ Александр Владимирович Механические свойства определяются по результатам механических испытаний, при которых материалы подвергаются воздействию внешних (статических, динамических, циклических) сил, вызывающих напряжение и деформацию. Напряжение – величина нагрузки, отнесённая к единице площади поперечного сечения испытуемого образца. Деформация – изменение формы и размеров твёрдого тела под влиянием внешних сил. Различают деформации растяжения, сжатия, изгиба, […]

Источник статьи: https://eam.su/cvetovaya-markirovka-stalej.html

Маркировочные краски

Тип лакокрасочного материала:

Состав лакокрасочного материала (тип пленкообразователя ПФ,ГФ,ЭП и т.д.):

Бесплатная служба консультаций 8-800-700-59-09 по вопросам покупки краски мелким и крупным оптом

Онлайн консультации по Viber

Краски для нанесения маркировок производят с сильной красящей силой, хорошим растеканием, секундным высыханием, плотным забиванием печатной формы, стойкостью к свету, воде, спирту, кислотам и щелочам.

Штемпельные краски наносят штемпелем на резиновые изделия. Производят из раствора растертых пигментов в глифталевом лаке.

Для товаров, не подвергающимся нагреву, применяется быстросохнущие маркировочные краски ФЛ-59. Для маркировки трубок из поливинилхлоридного пластика производят черную краску МКЭЧ. Механически прочная краска, с хорошими пишущими способностями и стойкостью к +90 градусам нагревания.

Кадмированную сталь маркируют краской эп-572 черного, белого, красного или зеленого цвета.

Перечень лакокрасочных материалов для маркировки изделий

| Марка материала | Маркируемый материал |

| Краска ГФ-57 Ш | Резина |

| Краска КФ-513 синяя | Алюминиевые и магниевые сплавы |

| Краска МА-514 | Черные и цветные металлы |

| Краска ТНПФ | Черные и цветные металлы, пластмасса; поверхность, окрашенная эмалями марок МЛ, ПФ, ХВ, ЭП, НЦ |

| Краска ФЛ-59 черная | Поверхности из Стали и латуни |

| Эмаль НЦ-132 | Маркировка по поверхности, которая ранее окрашена эмалями ЭП, МЛ, ГФ, ПФ |

| Эмали ПФ-115, ПФ-123 | Маркировка по древесине, которая покрашена эмалями ХС, ХВ, ЭП, МЛ, и красками ГФ и ПФ |

| Эмаль УР-175 | Маркируются поверхности из Черных и цветных металлов и пластмасс. Краcка наносится на поверхность, окрашенную эмалями и красками МЛ, ГФ, ПФ |

| Эмаль ХВ-16 | Маркировка Древесины и изделий из нее |

| Эмаль ЭП-572 | По Черным и цветным металлам и пластмассе на ранее нанесенные эмали ЭП, УР, ХВ, ХС, НЦ и краски марок ПФ и МЛ |

Разработчики сайта провели подготовку и проверку информационного материала для данного сайта. Тем не менее, мы не гарантируем точность данных и не несем ответственности за ошибки или упущения. Мы не несем ответственности за ущерб (включая ущерб по причине простоя предприятия и/или упущенной выгоды, но не исключая иное), возникший в результате использования данного сайта и содержащейся в нем информации или неспособности подобного использования, а также мер и решений, которые были предприняты вследствие использования данного сайта и данной информации. Сервер 4.0

Справочник: Маркировка стали

Маркировка стали производится несмываемой краской независимо от группы стали и степени раскисления. По соглашению сторон маркировка краской не производится. Буквенные и цифровые обозначения стали: Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (СтО, Ст1, СтЗ и т.д.). Качественные углеродистые стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д. Буква Г в марке стали указывает на повышенное содержание Mn (14Г ; 18Г и т.д.). Автоматные стали маркируются буквой А (А12, А30 и т.д.). Углеродистые иструментальные стали маркируются буквой У (У8 ; У10 ; У12 и т.д. Здесь цифры означают содержание стали в десятых долях процента).

Условные обозначения основных элементов в марках металлов и сплавов

| Элемент | Символ | Условные обозначения легирующих элементов | Плотность, г/см3 |

| Азот | N | А | 1,25 |

| Алюминий | AI | Ю | 2,698 |

| Барий | Ba | — | 3,61 |

| Бериллий | Be | Л | 1,86 |

| Бор | B | Р | 2,33 |

| Ванадий | V | Ф | 6,12 |

| Висмут | Bi | Ви | 9,79 |

| Вольфрам | W | В | 19,27 |

| Гадолиний | Gg | — | 7,886 |

| Галлий | Ga | Гл | 5,91 |

| Гафний | Hf | — | 13,36 |

| Германий | Ge | — | 19,3 |

| Гольмий | Ho | — | 8,799 |

| Диспрозий | Dy | — | 8,559 |

| Европий | Eu | — | 5,24 |

| Железо | Fe | — | 7,87 |

| Золото | Au | — | 19,32 |

| Индий | In | — | 7,3 |

| Иридий | Ir | И | 22,4 |

| Иттербий | Yb | — | 6,959 |

| Иттрий | Y | — | 4,472 |

| Кадмий | Cd | Kд | 8,642 |

| Кобальт | Co | К | 8,85 |

| Кремний | Si | C | 2,326 |

| Лантан | La | — | 6,162 |

| Литий | Li | — | 0,534 |

| Лютеций | Lu | — | 9,849 |

| Магний | Mg | — | 1,741 |

| Марганец | Mn | Г | 7,43 |

| Медь | Cu | Д | 8,96 |

| Молибден | Mo | М | 10,22 |

| Неодим | Nd | — | 7,007 |

| Никель | Ni | Н | 8,91 |

| Ниобий | Nb | Б | 8,55 |

| Олово | Sn | — | 7,29 |

| Осмий | Os | — | 22,48 |

| Палладий | Pd | — | 12,1 |

| Платина | Pt | — | 21 |

| Празеодим | Pr | — | 6,769 |

| Рений | Re | — | 21,04 |

| Родий | Rh | — | 12,5 |

| Ртуть | Hg | — | 13,5 |

| Рутений | Ru | 12,3 | |

| Самарий | Sm | — | 7,53 |

| Свинец | Pb | — | 11,337 |

| Селен | Se | Е | 4,792 |

| Серебро | Ag | — | 10,5 |

| Скандий | Sc | — | 2,99 |

| Сурьма | Sb | — | 6,69 |

| Таллий | Tl | — | 11,85 |

| Тантал | Ta | — | 16,6 |

| Теллур | Te | — | 6,25 |

| Тербий | Tb | — | 8,253 |

| Титан | Ti | Т | 4,505 |

| Тулий | Tu | — | 9,318 |

| Углерод | C | У | 2,2 |

| Фосфор | P | П | 1,83 |

| Хром | Cr | Х | 7,2 |

| Церий | Ce | — | 6,768 |

| Цинк | Zn | — | 7,13 |

| Цирконий | Zr | Ц | 6,5 |

| Эрбий | Er | — | 9,062 |

Маркировка металлопроката

Маркировка металлического проката регламентируется ГОСТом 7566-94. Однако в процессе строительства не каждый желает разбираться в ГОСТах. К тому же, все маркировки, к примеру, арматурного проката или уголков из стали, прописаны в прайсе. И вот Вы увидели там непонятные аббревиатуры. Чтобы понять, какой металлопрокат подойдет в каждом конкретном случае, хватит знания правил чтения условных обозначений маркировки.

Например, для ограждения участка забором из профлиста, Вы должны приобрести металлический профиль определенной маркировки. Эта разновидность металлопроката имеет маркировку в виде набора цифр и букв: к примеру, 0,7х2000х3000 С9. Данное сочетание символов несет следующую информацию:

- 0,7 мм – толщина;

- 2000 мм – ширина;

- 3000 мм – длина.

Теперь можно сделать вывод, что профильный лист будет иметь размер 2*3 м и толщину в 7 мм. Литерой обозначается применение: С – стеновой, Н – кровельный, а НС – смешанный вид, который используется для различных целей. На любой металлобазе Вас обязаны проконсультировать по этому поводу.

Однако Вы сами должны разбираться, чтобы приобретая продукцию в будущем проконтролировать, тот ли соответствующий сплав металлопроката был доставлен и промаркирован ли он по принятым стандартам. Металлопрокат маркируется в зависимости от поставки на рынок: внутренний или внешний.

Всемирная ассоциация стали дала определения «зеленой стали» и ее вариаций

Мировая сталелитейная промышленность, как и остальное общество, трансформируется, чтобы предоставлять продукты и услуги в будущем, в котором выбросы углекислого газа и других парниковых газов будут значительно сокращены. Терминология сокращения углеродного следа все еще развивается, и различные заинтересованные стороны используют самые разные выражения, которые зачастую являются синонимами, но могут означать совершенно разные вещи.

Чтобы как-то систематизировать и уточнить смысл технологических преобразований в металлургии, Всемирная ассоциация стали приняла решение ввести конкретные определения того, что имеется в виду под термином «зеленая сталь», безуглеродная или низкоуглеродная сталь.

Низкоуглеродистая сталь производится с использованием технологий и методов, которые приводят к значительно меньшим выбросам, чем при обычном производстве. В 2022 году большая часть стали будет производиться с использованием восстановителей на основе ископаемого топлива; однако многие производители стали внедрили или разрабатывают технологии, которые значительно сокращают выбросы от основного процесса выплавки стали.

Примеры производства низкоуглеродистой стали:

- Aço Verde do Brasil использует 100% древесный уголь для производства низкоуглеродистой продукции из чугуна и стали.

- ArcelorMittal строит крупномасштабный завод в Генте, Бельгия, для преобразования отходящих газов сталеплавильных заводов в этанол, который можно использовать в самых разных сферах, включая производство синтетического топлива. Аналогичный коммерческий объект начал работу в 2022 году на заводе Shougang Steel в Китае, производя 30 миллионов литров этанола для продажи в первый год работы.

- На предприятии Emirates Steel в Объединенных Арабских Эмиратах до 800 тыс. тонн CO2 в год улавливается из потока выбросов газа от завода по производству чугуна перед закачкой в нефтяное месторождение для постоянного хранения.

- Компания EVRAZ Rocky Mountain Steel в Колорадо переходит с угля на солнечную энергию. ЕВРАЗ станет крупнейшей в США солнечной электростанцией, обслуживающей одного заказчика.

- HBIS, ведущий производитель стали в Китае, строит демонстрационный проект по производству железа прямого восстановления водорода мощностью 1,2 миллиона тонн. В проекте будут использоваться «зеленые» и «голубые» водородные технологии для изучения пути к нулевым выбросам CO2 в процессе производства чугуна и стали.

- Микрозавод Nucor в Седалии, штат Миссури, является первым сталелитейным заводом в США, работающим на энергии ветра. Станция является партнерством сталелитейной компании и местного коммунального предприятия, которое будет снабжать электростанцию электроэнергией после заключения соглашения о закупке электроэнергии между компаниями.

- Tata Steel разрабатывает новые инновационные технологии плавки в рамках своего проекта HIsarna. Технология HIsarna позволяет производить чугун без коксовых печей или агломерационных установок, производя поток отработанного газа с высоким содержанием CO2, идеально подходящий для улавливания и хранение углерода (CCS).

- thyssenkrupp Steel и Nippon Steel Corporation начали серию испытаний по использованию водорода в работающей доменной печи с целью значительного снижения выбросов CO2, возникающих при выплавке стали.

Сталь, произведенная с использованием всех этих технологий, может считаться низкоуглеродистой сталью, хотя вполне вероятно, что то, что сейчас считается низкоуглеродистой сталью, может измениться к 2050 году, когда полностью изменится регулирование, социальные ожидания и технологии.

Многие другие выражения используются в сталелитейной отрасли и заинтересованными сторонами для обозначения стали, произведенной с использованием этих производственных технологий следующего поколения.

Всемирная ассоциация стали предпочитает и использует термин «низкоуглеродистая сталь», поскольку, как и «низкоуглеродное электричество», считает, что его интуитивно легче понять, и его смысл ясен.

Зеленая сталь используется и интерпретируется многими различными сторонами как означающие разные вещи, часто в контексте маркетинга новых, более экологически безопасных продуктов. Это термин использовался для обозначения стали, произведенной с использованием передовых технологий, стали, произведенной из лома, повторно используемой и восстановленной стали, а также обычной стали с компенсацией выбросов за счет списания углеродных единиц или разрешений. Учитывая присущее этому отсутствию ясности и разнообразия значений, «зеленая сталь» не является выражением, которое будет использовать ассоциация.

Чтобы сталь была действительно безуглеродистой, ее необходимо производить без каких-либо выбросов CO2. Это очень высокая планка, и сложно представить производственную технологию, которая могла бы достичь этого в 2022 году.

Многие могут двигаться к этому, но ноль является абсолютным и, вероятно, недостижимым без использования компенсаций на остаточные выбросы углерода. Эти остаточные выбросы могут возникать в цепочке поставок в результате использования углеродсодержащих электродов или использования природного газа в связанных процессах.

В конечном итоге сталь должна содержать некоторое количество углерода, поскольку это то, что отличает ее от чистого железа. Хотя этот важный легирующий углерод может быть получен из неископаемых источников, его присутствие делает термин «безуглеродистая» сталь бессмысленным.

Однако, если удастся достичь баланса между парниковыми газами, попадающими в атмосферу при производстве стали, и выбросами, удаляемыми из атмосферы поглотителями, полученная сталь может быть названа сталью с нулевым показателем выбросов или углеродно-нейтральной сталью.

Производство стали с нулевым коэффициентом выбросов может потребовать компенсаций в других секторах для достижения истинного нейтралитета, и важно, чтобы в случае заявления об углеродной нейтральности производители были прозрачны в отношении границ, своих методологий учета, а также качества и надежности любых используемых компенсаций.

Несколько сталелитейных компаний начинают продавать сталь, не содержащую ископаемых углеводородов. Сталь, не содержащая ископаемых углеводородов, — это сталь, произведенная без использования ископаемого топлива, такого как уголь или природный газ, а также энергии, полученной из ископаемого топлива.

Вся сталь, не содержащая ископаемых углеводородов, будет низкоуглеродистой, но не всю низкоуглеродистую сталь можно назвать не содержащей ископаемых. Например, низкоуглеродистая сталь, производимая на предприятии, использующем улавливание и хранение углерода (CCS), вполне может использовать природный газ или уголь, но предотвращать выбросы CO2 в атмосферу. Если биомасса играет определенную роль, важно обеспечить ее получение из ответственных источников.

Чистая сталь — это техническое выражение, используемое в сталелитейном секторе для обозначения сталей с низким содержанием примесей, оксидов, включений или низким, или сверхнизким уровнем углерода, растворенного в металле. Эта фраза широко используется, в том числе и Всемирной ассоциацией стали в «Исследовании чистой стали» от 2004 года, и означает нечто конкретное. Таким образом, worldsteel не относит терминологию «чистой стали» к контексту изменения климата.

Безуглеродистая сталь — это тоже трудное выражение для обозначения стали, в конце концов, сталь без углерода — это железо, и содержание углерода в стали точно контролируется для достижения свойств, требуемых для конкретной партии. Углерод необходимо будет добавить в восстановленное водородом железо, чтобы превратить его в сталь в процессе рафинирования.

Разговоры об изменении климата часто ведутся с точки зрения необходимости декарбонизации общества. Worldsteel обычно не использует это выражение для обозначения производства стали, поскольку выбросы от производства стали должны быть свободными от парниковых газов / CO2, а не сам процесс.

Многие многообещающие прорывные технологии будут по-прежнему использовать углерод в качестве химического восстановителя, но предотвращать выброс вредных парниковых газов в атмосферу. Таким образом, хотя выбросы металлургической промышленности в конечном итоге будут обезуглерожены, сам процесс производства чугуна, возможно, останется таким как сегодня.

Революционная технология позволяет производить низкоуглеродистую сталь совершенно другим способом по сравнению с традиционной доменной печью, технологиями прямого восстановления или ЭДП. Примеры разрабатываемых прорывных технологий включают восстановление водородом, применение CCS, электролиз железной руды, комплекс технологий использования и хранения углерода (CCUS) и новые процессы восстановления плавки.

Водород является ключевым вектором, который позволит значительно сократить выбросы парниковых газов в черной металлургии, и многие участники worldsteel изучают этот вариант технологии. Водороду часто приписывают цвет в зависимости от его низкоуглеродистых характеристик.

Когда worldsteel говорит о низкоуглеродистом водороде, ассоциация имеет в виду:

Зеленый водород производится путем электролиза воды с использованием возобновляемой электроэнергии.

Голубой водород получают из природного газа в процессе паровой конверсии метана в сочетании с CCS.

Водород также можно производить с помощью электролиза с использованием других источников низкоуглеродного электричества, таких как атомная энергия или CCS. В ассоциации также считают его низкоуглеродистым.

Ископаемый водород производится из ископаемого топлива, в основном:

Серый водород производится из природного газа в процессе паровой конверсии метана без CCS, поэтому CO2 выбрасывается в атмосферу.

Коричневый или черный водород производится путем газификации угля и приводит к значительно более высоким выбросам парниковых газов, чем другие оттенки.

Ярлыки для маркировки металлопроката

Ярлыки должны крепиться прочно и удобно просматриваться. Материал для изготовления берут надежный и износостойкий, чтобы при перевозке и разгрузке они не повредились или не оторвались. Иногда для сохранности ярлыки помещаются в специальные карманы.

При упаковке металлопроката в пачки маркировка размещается в 2 местах:

- верхний лист или полоса каждой пачки;

- маркировочная карта или ярлык, привязанный к обвязке пачки.

При автомаркировке толстого и полосного металлопроката боковая кромка верхнего листа или полосы каждой пачки может клеймиться. На листах место маркировки обводится с помощью краски, битума или цветного лака. Если заказчик того требует, то маркировка выделяется контрастным цветом, а ярлыки перфорируются в 10 мм от кромки для крепления с помощью проволоки на всех разновидностях металлопродукции.

Маркировка проката в пачки или без упаковки при превышении размера в 3 см и толщины в 4 мм должна содержать:

Маркировка на ярлыке, конце рулона или края листа металлопроката содержит название компании, марку стали, номер плавки, партии, все размеры, группу или класс прочности, вес. Для надежности и наглядности маркировки ярлык может быть металлическим, деревянным, пластиковым или из влагостойкой пленки, их площадь должна составлять не меньше 24 см2, а буквы должны иметь высоту 5-20 мм и ширину 3-12 мм.

Иногда позволено отступление от заданного размера шрифта при маркировке краской. Он может достигать 1 м в высоту и 7 см в ширину, на прутках с диаметром меньше 6 см и лентах шириной меньше 5 см может быть уменьшен до 2-4 мм.

Потребитель может попросить произвести дополнительную маркировку цветной краской, для металлопроката из спокойной стали маркировку продольной полосой, из полуспокойной стали – поперечную полосу, клеймение может происходить по оговоренной глубине шрифта. Транспортная маркировка регламентируется ГОСТом 14192.

Маркировка металлопроката, поставляемого на внешний рынок

Металлопрокат, поставляемый за границу, маркируют:

- На русском языке – при поставке в страны, подписавшие Соглашении о международном грузовом сообщении (СМГС);

- На английском языке – в остальные зарубежные страны (если нет других заказов-нарядов или контрактов-спецификаций).

Маркировку наносят:

- С двух торцов;

- На одной продольной стороне (если с торцов невозможно);

- На продольной стороне и торце (для листового проката в пакетах);

- На верхнем листе пачки (при наличии упаковки);

- На каждом листе (на листовом металлопрокате, не подлежащем упаковке);

- На маркировочную карту размером не менее 200*290 мм;

- На металлический ярлык для экспорта (при отсутствии технической возможности нанести маркировку на маркировочную карту или саму металлопродукцию).

Ярлыки вешают в следующем порядке:

- На пачки до 6 м – 1 ярлык;

- На пачки более 6 м – 2 ярлыка;

- На моток – 1 ярлык;

- На рулон – 1 ярлык;

- На связку мотков – 2 ярлыка;

- На стопу рулонов – 2 ярлыка;

- На моток катанки – 1 ярлык.

Стандарты для экспортных ярлыков также немного отличаются от требований, предъявляемых к ярлыкам, которыми маркируется металлопрокат для продажи внутри страны.

Экспортные ярлыки размером не менее 80*120 мм и соотношением сторон 1:1,5 могут быть изготовлены:

- из белой жести;

- оцинкованной тонколистовой антикоррозийной металлопродукции;

- влагостойкой пленки, наносимой на твердую основу из металла или какого-либо другого плотного материала.

На экспортном ярлыке должна быть следующая информация о металлопродукции:

- Название компании производителя;

- Название компании экспортера;

- Контракт-спецификация;

- Страна назначения;

- Размер металлопрдукции (диаметр, толщина, высота, ширина, длина, сторона квадрата, номер профиля);

- Марка стали;

- Группа и класс прочности;

- Номер плавки и партии (если партий несколько);

- Масса нетто и брутто в килограммах (можно указывать ориентировочную массу для металлопроката сечением менее 24 мм и не указывать массу вовсе для толстолистового металлопроката, поставляемого поштучно);

- Номер места в партии дробью (можно не указывать для металлопроката сечением менее 24 мм и для толстолистового металлопроката, поставляемого поштучно).

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл.5. Марку стали указывает потребитель в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса А-IV (А600) марки стали устанавливают по согласованию изготовителя с потребителем.

| Класс арматурной стали | Диаметр профиля, мм | Марка стали | ||||||||||

| А-I (А240) | 6-40 | Ст3кп, Ст3пс, Ст3сп | ||||||||||

| А-II (А300) | 10-40 | Ст5сп, Ст5пс | ||||||||||

| 40-80 | 18Г2С | |||||||||||

| Ас-II (Ас300) | 10-32 (36-40) | 10ГТ | ||||||||||

| А-III (А400) | 6-40 | 35ГС, 25Г2С | ||||||||||

| 6-22 | 32Г2Рпс | |||||||||||

| А-IV (А600) | 10-18 (6-8) | 80С | ||||||||||

| 10-32 (36-40) | 20ХГ2Ц | |||||||||||

| А-V (А800) | (6-8) 10-32 (36-40) | 23Х2Г2Т | ||||||||||

| А-VI (А1000) | 10-22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР | ||||||||||

| Примечания: 1. Допускается изготовление арматурной стали класса А-V (А800) из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР. 2. Размеры, указанные в скобках, изготовляют по согласованию изготовителя с потребителем. (Измененная редакция, Изм. N 3, 4). 2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380, низколегированной стали — нормам, приведенным в табл.6. | Марганец | Кремний | Хром | Титан | Цирконий | Алюми- ний | Никель | Сера | Фосфор | Медь | ||

| не более | ||||||||||||

| 10ГТ | Не более 0,13 | 1,00-1,40 | 0,45-0,65 | Не более 0,30 | 0,015- 0,035 | — | 0,02- 0,05 | — | 0,040 | 0,030 | 0,30 | |

| 18Г2С | 0,14-0,23 | 1,20-1,60 | 0,60-0,90 | — | — | 0,30 | 0,045 | 0,040 | ||||

| 32Г2Рпс | 0,28-0,37 | 1,30-1,75 | Не более 0,17 | 0,001- 0,015 | 0,050 | 0,045 | ||||||

| 35ГС | 0,30-0,37 | 0,80-1,20 | 0,60-0,90 | — | 0,045 | 0,040 | ||||||

| 25Г2С | 0,20-0,29 | 1,20-1,60 | ||||||||||

| 20ХГ2Ц | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 0,90-1,20 | 0,05-0,14 | 0,045 | ||||||

| 80С | 0,74-0,82 | 0,50-0,90 | 0,60-1,10 | Не более 0,30 | 0,015- 0,040 | — | 0,040 | |||||

| 23Х2Г2Т | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,35-1,70 | 0,02- 0,08 | 0,015- 0,050 | 0,045 | |||||

| 22Х2Г2АЮ | 1,50-2,10 | 0,005- 0,030 | 0,02- 0,07 | 0,040 | 0,040 | |||||||

| 22Х2Г2Р | 1,50-1,90 | 1,50-1,90 | 0,02- 0,08 | 0,015- 0,050 | ||||||||

| 20Х2Г2СР | 0,16-0,26 | 1,40-1,80 | 0,75-1,55 | 1,40-1,80 | ||||||||

2.3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7% и замена циркония на 0,02-0,08% титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05-0,10% циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц. В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015-0,030%, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008%.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007%. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008%.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01-0,03%, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01-0,06%.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380, из низколегированных сталей при соблюдении норм механических свойств — по табл.7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР — кремния) не ограничивают.

| Элементы | Пред. откл., % |

| Углерод | +0,020 |

| Кремний | +0,050 |

| Марганец | +0,100 |

| Хром | +0,050 |

| Медь | +0,050 |

| Сера | +0,005 |

| Фосфор | +0,005 |

| Цирконий | +0,010 -0,020 |

| Титан | ±0,010 |

| Примечание. По согласованию изготовителя с потребителем сталь может изготовляться с другими отклонениями по содержанию хрома, кремния и марганца. | |

(Измененная редакция, Изм. N 3).

2.5. Арматурную сталь классов А-I (А240), А-II (А300), А-III (А400), А-IV (А600) изготовляют горячекатаной, класса А-V (А800) — с низкотемпературным отпуском, класса А-VI (А1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана. Допускается не проводить низкотемпературный отпуск стали классов А-V (А800) и А-VI (А1000) при условии получения относительного удлинения не менее 9% и равномерного удлинения не менее 2% при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл.8. Для стали класса А-II (А300) диаметром св. 40 мм допускается снижение относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3%. Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм) при относительном удлинении 30% и более. Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм) при пределе текучести не менее 405 МПа (41 кгс/мм), относительном удлинении не менее 20%.

| Класс арматурной стали | Предел текучести | Временное сопротивление разрыву | Относительное удлинение | Равномерное удлинение, % | Ударная вязкость при температуре минус 60 °С | Испытание на изгиб в холодном состоянии (толщина оправки, диаметр стержня) | |||

| Н/мм | кгс/мм | Н/мм | кгс/мм | МДж/м | кгс·м/cм | ||||

| не менее | |||||||||

| А-I (А240) | 235 | 24 | 373 | 38 | 25 | — | — | — | 180 C |

| А-II (А300) | 295 | 30 | 490 | 50 | 19 | 180°; =3 | |||

| Ас-II (Ас300) | 441 | 45 | 25 | 0,5 | 5 | 180° | |||

| А-III (А400) | 390 | 40 | 590 | 60 | 14 | — | — | 90°; =3 | |

| А-IV (А600) | 590 | 60 | 883 | 90 | 6 | 2 | 45°; =5 | ||

| А-V (А800) | 785 | 80 | 1030 | 105 | 7 | ||||

| А-VI (А1000) | 980 | 100 | 1230 | 125 | 6 | ||||

| Примечания: 1. По согласованию изготовителя с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса Ас-II. 2. (Исключен, Изм. N 3). 3. Для арматурной стали класса А-IV диаметром 18 мм и стали марки 80С норму изгиба в холодном состоянии устанавливают не менее 30°. 4. Для арматурной стали класса А-I (А240) диаметром св. 20 мм при изгибе в холодном состоянии на 180°, =2, класса А-II (А300) диаметром св. 20 мм — =4 5. В скобках указаны условные обозначения класса арматурной стали по пределу текучести. | |||||||||

(Измененная редакция, Изм. N 1, 3, 5).

2.7. Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — приложению 1 и табл.9. Вероятность обеспечения механических свойств, указанных в табл.8, должна быть не менее 0,95. (Измененная редакция, Изм. N 3).

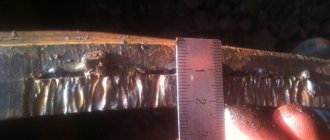

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов. Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам. (Измененная редакция, Изм. N 2).

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалент для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62. (Введен дополнительно, Изм. N 5).

| Класс арматурной стали | Номер профиля | ||||||||

| Для | Для | Для | Для | Для | Для | Для | Для | ||

| МПа (кгс/мм) | МПа (кгс/мм) | ||||||||

| не более | |||||||||

| А-II (А300) | 10-40 | 29 (3) | 29 (3) | 15 (1,5) | 15 (1,5) | 0,08 | 0,06 | 0,05 | 0,03 |

| А-III (А400) | 6-40 | 39 (4) | 39 (4) | 20 (2,0) | 20 (2,0) | 0,07 | |||

| А-IV (А600) | 10-32 | 69 (7) | 69 (7) | 39 (4,0) | 39 (4,0) | 0,09 | 0,06 | 0,05 | |

| А-V (А800) | 78 (8) | 78 (8) | 49 (5,0) | 49 (5,0) | |||||

| А-VI (А1000) | 88 (9) | 88 (9) | 0,08 | 0,05 | 0,04 | ||||

| Примечания: 1. ;- среднее квадратическое отклонение в генеральной совокупности испытаний; — среднее квадратическое отклонение в партии-плавке; — среднее значение в генеральной совокупности испытаний; — минимальное среднее значение в партии-плавке. 2. Для арматурной стали в мотках диаметром 6 и 8 мм допускается повышение норм по и на 4,9 МПа (0,5 кгс/мм). 3. (Исключен, Изм. N 5). | |||||||||