Технология точного литья по выплавляемым моделям представлена наиболее широко распространённой методикой производства ювелирных (золотых) украшений. Ежегодно посредством технологии — точное литьё по выплавляемым моделям, обрабатываются значительные объёмы сплавов каратного золота. Важным фактором в этом деле являются машины литья ювелирных изделий, соответствующие стандартам эффективности и качества для крупномасштабного производственного оборудования.

Литье по выплавляемым моделям: технология

Процесс ЛВМ включает в себя операции подготовки модельных составов, изготовления моделей отливок и литниковых систем, отделки и контроля размеров моделей, дальнейшей сборки в блоки. Модели, как правило, изготавливают из материалов, представляющих собой многокомпонентные композиции, комбинации восков (парафино-стеариновая смесь, природные твердые воски и т.д.).

При изготовлении модельных составов используется до 90 % возврата, собираемого при выплавлении восковых моделей из форм. Возврат модельного состава следует не только освежать, но и периодически регенерировать.

Изготовление моделей состоит из шести этапов:

- подготовки пресс-формы;

- введения в ее полости модельного состава;

- выдержки модели до затвердевания;

- разборки формы и извлечения модели;

- охлаждения ее до комнатной температуры.

Литье в землю

Это самый ранний освоенный человечеством способ обработки металлов. Он освоен нашими предками одновременно с началом применения металлических изделий в качестве оружия, инструментов или утвари, то есть около 5 тысяч лет назад. Отливают расплавленный металл в подготовленную матрицу из смеси песка и глины. Самые ранние места обработки металлов как раз возникали там, где рядом размещались залежи металлов в виде самородков и россыпей. Характерный пример — всемирно известный своим чугунным кружевным литьем Каслинский завод на Урале.

Способ литья по выплавляемым моделям применяется для изготовления металлических изделий — как черных, так и цветных. И только для металлов, проявляющих повышенную склонность к реакции в жидкой фазе (таких как титан), приходится делать матрицы из других составов.

Производственный процесс литья в ПГС состоит из следующих фаз:

- изготовление модели;

- подготовка опоки;

- засыпка и уплотнение смеси в опоке;

- отливка металла;

- извлечение и очистка отливки.

Форма из ПГС — однократного применения. Чтобы достать готовое изделие, ее придется разбить. В то же время большая часть смеси доступна для вторичного применения.

В качестве материалов для ПГС применяют составы из преимущественно кварцевых песков различной зернистости и пластичных глин, содержание которых колеблется от 3 до 45 процентов. Так, например, художественные отливки производят с использованием смеси с 10-20 % содержанием глины, для особо крупных отливок содержание глины доводят до 25 %.

Применяют два подвида:

- Облицовочные смеси. Находятся на внутренней поверхности формы и взаимодействуют с расплавленным металлом. Должны быть жаростойкими, способными не разрушаться от разницы температур и возникающих вследствие этого напряжений. У таких смесей мелкое зерно, чтобы тщательно передать детали поверхности. Весьма значима и способность смеси к газопропусканию.

- Наполнительные смеси. Применяются для засыпки между облицовочным слоем и стенками опоки. Должны противостоять весу залитого металла, сохранять форму изделия и способствовать своевременному и полному отводу газов. Производятся из более дешевых сортов песка, подлежат повторному использованию.

Если же литьевые газы выходят не через массы формовочной смеси, а через литниковую систему, в отливке возникают дефекты, ведущие к браку.

Традиционная технология литья в землю детально проиллюстрирована в ленте А. Тарковского «Андрей Рублев». В новелле «Колокол» юноша Бориска, сын умершего мастера, по сюжету возглавляет литейную артель и отливает церковный колокол.

Точное литье

Точное литье по выплавляемым моделям — так называют и технологию, и саму конечную продукцию. Высокая точность литья обеспечивается тем, что в процессе подготовки формы нет необходимости извлекать из нее макет изделия. При использовании традиционного метода производство матрицы для отливки – сложный и весьма трудоемкий многоэтапный процесс. Особенно это актуально в случае отливки деталей сложной конфигурации, с выемками, впадинами и внутренними полостями.

Например, при отливке чугунной или медной вазы, имеющей переменную кривизну поверхности, приходится применять немало ухищрений. Так, сначала набивают нижнюю половину опоки, потом модель извлекают, переворачивают и трамбуют верхнюю половину. Модель приходится делать составной, ручки вазы выполняют из двух элементов, их вытаскивают через модельную полость в два приема — сначала нижний элемент, потом верхний. Все эти многочисленные переворачивания и протаскивания не могут положительно влиять на целостность поверхности формы и в конечном счете на точность соблюдения размеров отливки и качества ее поверхности. Кроме того, остается проблема точного совмещения частей опок и надежного крепления их друг к другу.

Изготовление литья по выплавляемым моделям лишено этих недостатков, оно не требует столь высокой квалификации модельщиков и существенно сокращает трудоемкость подготовительных к литью операций. Особенно ярко это проявляется при больших тиражах отливок.

Метод позволяет достигать 2-5-го класса точности по ГОСТ 26645-85. Это позволяет отливать такие высокоточные изделия, как турбинные лопатки, режущий инструмент, включая высокопроизводительные фрезы и сверла, ответственные высоконагруженные кронштейны, небольшие высоконагруженные детали транспортных средств, станков и других сложных механизмов.

Высокая точность соблюдения размеров и высокий класс поверхности сводят к минимуму потребность в дальнейшей механической обработке отливки, что позволяет экономить металл и снижать себестоимость продукции.

Выводы

Компьютерное моделирование процесса кристаллизации отливки «Корпус» с применением САМ ЛП позволило:

- выявить места появления и процесс формирования дефектов;

- отследить в реальном времени изменение температурно-фазовых полей процесса кристаллизации;

- получить распределение векторов скоростей, давлений;

- сформировать рекомендации по оптимизации ЛПС;

- получить данные по распределению потока жидкого металла и движению шлаковых частиц в отливке.

Таким образом, была обеспечена возможность в кратчайшие сроки провести оптимизацию литниково-питающей системы без проведения доработки модельной оснастки, создания керамической оболочки, заливки и механической обработки детали, а продолжительность процесса отработки технологии получения годных отливок была сокращена с 30 до 3−5 дней, т.е. в 6−10 раз.

Использование программы LVMFlow позволяет технологу-литейщику визуализировать процессы, происходящие при формировании отливки, оперативно внести изменения в технологию, оптимизировать литниково-питающую систему и обеспечить получение отливки с требуемой плотностью металла, работающей в условиях агрессивных сред и высоких давлений.

Юрий Савельев, заместитель главного металлурга ФГУП «Воронежский механический завод» Тел.: (0732) 34−8217 Владислав Турищев ведущий инженер Consistent Software Воронеж, инженер кафедры физики, химии и технологии литейных процессов Воронежского государственного технического университета Тел.: (0732) 39−3050 E-mail

Книги с тегом “Литье по выплавляемым моделям”

В учебнике описаны процессы производства модельных комплектов, приготовления формовочных и стержневых смесей, изготовления литейных форм и стержней, плавки, заливки, выбивки и очистки отливок. Приведены конструкции и методы расчета литниковых систем для отливок из различных сплавов.

Изложены основы теории литейных процессов, вопросы приготовления жидких сплавов, а также особенности производства отливок из ковкого чугуна, стали, цветных сплавов. Приведены общие сведения по спе-циальным способам литья.

Учебник написан в соответствии с учебной программой для техникумов по специальности «Литейное производство черных металлов» и предназначен для учащихся машиностроительных техникумов.

В рубрике Литье

Tags: ЛГМ, Литейные сплавы, Литник, Литье, Литье в кокиль, Литье по выплавляемым моделям, Литье под давлением, Литье стали, Литье чугуна, Отжиг отливок, Отливка, Плавка чугуна, Формовка, Формовочная смесь, Формовочный материал

Приведены основные сведения о металлах и литейных сплавах, плавильных агрегатах и технологии плавки. Дана характеристика формовочных материалов к типовых формовочных и стержневых смесей, противопригарных покрытий и др. Проанализированы вопросы проектирования технологии изготовления отливок.

Представлены основные сведения о прогрессивных технологических процессах, средствах их механизации и автоматизации.

Может быть полезен учащимся СПТУ, мастерам технологам литейного производства.

В рубрике Литье

Tags: ЛГМ, Литейные свойства, Литейные сплавы, Литье, Литье в кокиль, Литье в оболочковые формы, Литье по выплавляемым моделям, Литье стали, Отливка, Плавка чугуна, Сталь, Формовочная смесь, Формовочные пески, Центробежное литье, Чугун

Приведены основные сведения по техническим требованиям к отливкам из цветных сплавов, технологичности конструкции литых деталей, литейным цветным сплавам, шихтовым и формовочным материалам, оснастке и оборудованию, технологии литья и термической обработке, финишным операциям, контролю качества и технике безопасности. Для инженерно-технических работников литейного производства может быть также полезен студентам вузов.

В рубрике Литье

Tags: Заливка форм, Литье в гипсовые формы, Литье в кокиль, Литье в оболочковые формы, Литье выжиманием и погружением, Литье по выплавляемым моделям, Литье под давлением, Литье под низким давлением, Особенности заливки, Пламенные печи, Приготовление лигатур, Проектирование отливок, Технические требования к отливкам, Цветное литье, Центробежное литье, Шихта, Электрические печи

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

Это интересно: Виды и области применения проволоки из нержавеющей стали — изучаем суть

Поставка отливок из нержавеющей стали

Наше предприятие поставляет произведенную продукцию из нержавеющей стали во все города России при помощи транспортных компаний. Литье нержавеющей стали отправляется в: Агинское, Адлер, Александровск, Амурск, Ангарск, Арзамас, Армавир, Арсеньев, Астрахань, Ачинск, Ахтубинск, Ачинск, Байкальск, Балашиха, Барнаул, батайск, Белгород, Белорецк, Березники, Биробиджан, Благовещенск, Брянск, Бугульма, Великий Устюг, Владивосток, Владимир, Владикавказ, Волгоград, Волгодонск, Вологда, Волхов, Воронеж, Воткинск, Воскресенск, Вязьма, Глазов, Голицыно, Гусь-Хрустальный, Дзержинск, Дубна, Егорьевск, Екатеринбург, Елабуга, Ейск, Енисейск, Ершов, Железногорск, Зеленоград, Звенигород, Иваново, Йошкар-Ола, Казань, Калуга, Каменск-Уральский, Каспийск, Киров, Клин, Коломна, Ковров, Кострома, Краснодар, Кузнецк, Липецк, Лабинск, Люберцы, Можга, Москва, Муром, Мурманск, Набережные Челны, Назрань, Нефтегорск, Нефтекамск, Нижневартовск, Нижний Новгород, Нижнекамск, Новокузнецк, Новороссийск, Новочеркасск, Новосибирск, Орел, Орехово-Зуево, Оренбург, Орск, Павловский Посад, Пенза, Петропавловск-Камчатский, Псков, Рыбинск, Рязань, Самара, Сарапул, Санкт-Петербург, Саратов, Саранск, Сасово, Саров, Сергиев Посад, Снежинск, Смоленск, Стерлитамак, Тамбов, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Хабаровск, Якутск, Ярославль, Челябинск и другие.

Литье по выплавляемым моделям — описание технологии, использование в домашних условиях

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

Основные этапы литья по выплавляемым моделям

- Создается образец модели.

- Образец присоединяется к центральному литнику.

- Образец и центральный литник несколько раз опускают в огнеупорный материал, создавая форму вокруг образца.

- Образец удаляется из огнеупорной формы. Форма готова для заливки металлом.

- Металл заливается в форму.

- После охлаждения материал формы удаляется посредством механической обработки, химической очистки или растворения в воде.

- Части отрезают от центрального литника и слегка зачищают.

Создание новой продукции, и в особенности литейных деталей, – самая трудоемкая и дорогостоящая часть технологического процесса. В стандартном производстве для новой итерации изделия часто требуется и новая литейная оснастка, поскольку модернизировать существующую либо слишком затратно, либо невозможно.

Аддитивные технологии недаром называют революционными: они позволили сократить сроки изготовления изделий для опытного производства в разы и даже десятки раз. К примеру, прототип блока цилиндров автомобильного двигателя можно напечатать на 3D-принтере всего за две недели, тогда как его производство традиционными методами занимает полгода. 3D-печать не только экономит время, но и позволяет вырастить модели и формы любой сложности. У литья в этом смысле возможности ограничены.

Когда речь идет о точности детали, применение 3D-печати также не имеет себе равных. Наибольшее распространение эта технология получила в ювелирном деле, стоматологии, приборостроении – в тех отраслях, где в приоритете небольшие размеры и сложная геометрия изделия. При изготовлении таких объектов, как мелкие детали машин, ювелирные изделия, стоматологические протезы или имплантаты, востребована особо высокая точность и качество отливок.

Фото 1. Модели, созданные на восковом 3D-принтере

Секрет спроса на литьё из нержавейки

Внешняя привлекательность металла и её повышенная износостойкость позволяет изделиям вписываться в интерьер зданий и решать различные технологические задания при строительстве и машиностроении. Например, из нержавейки получаются качественные козырьки для домов или навесов.

Удачным можно назвать применение нержавейки при изготовлении мебели. В этом случае металл может не только придать износостойкость изделию, но и помочь решить дизайнерские задачи.

Изделия из нержавейки обычно очень практичны и имеют долгую жизнь. К тому же нержавейка, в отличие от других металлов не требует особого ухода. Достаточно, периодической очистки мягкой губкой с помощью моющих средств. Поэтому из неё создаются стеллажи, витрины, комплектующие складских помещений.

Используемые материалы

Материалы для изготовления оболочки подразделяются на следующие группы: материалы основы, связующие, растворители и добавки. К первым относятся пылевидные, применяемые для приготовления суспензий, и пески, предназначенные для ее обсыпки. Ими служат кварц, шамот, циркон, магнезит, высокоглиноземистый шамот, электрокорунд, хромомагнезит и другие. Широко используется кварц. Некоторые материалы основы оболочки получают в готовом к употреблению виде, а другие предварительно сушат, прокаливают, размалывают, просеивают. Существенным недостатком кварца являются его полиморфные превращения, которые протекают при изменении температуры и сопровождаются резким изменением объема, в итоге приводящим к растрескиванию и разрушению оболочки.

Плавный подогрев форм с целью снижения вероятности растрескивания, который проводят в опорном наполнителе, способствует увеличению длительности технологического процесса и дополнительным энергетическим затратам. Одним из вариантов снижения растрескивания в ходе прокаливания является замена пылевидного кварцевого песка как наполнителя на диспергированный кварцевый песок полифракционного состава. При этом улучшаются реологические свойства суспензии, повышается трещиноустойчивость форм и снижается брак по засорам и пробою оболочек.

Техпроцесс литья по выплавляемым моделям

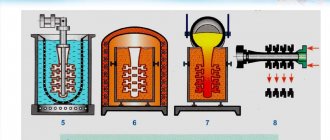

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Характеристика стали

Основой любой марки стали является железо и углерод. Количество последнего изменяется в пределах 0,1–2,14 %. Чем его содержание выше, тем качественнее сталь. Если количество углерода превышает 0,6 %, сплав называется высокоуглеродистым. Когда процент углерода превышает величину 2,14, материал называют чугуном.

При расплавлении стали в нее добавляются легирующие добавки, что изменяет механические свойства сплава. К ним относятся:

Важным элементом в легированном сплаве является хром. При его содержании свыше 12 %, материал приобретает антикоррозионные характеристики. Он носит название нержавейка.

При производстве стали избавиться от всех примесей невозможно, часть из них остается. К ним относятся:

Они ухудшают качество сплава. Их процентное содержание должно быть меньше.

Важной характеристикой сплава является его температура плавления. Находится она в диапазоне 1350–1521 градусов. Углерод и легирующие добавки влияют на увеличение этой величины. Необходимо точно знать показатели температуры, поскольку нагрев следует вести на 100–150 градусов выше допустимой.

Марганец

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке – струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

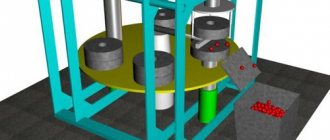

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

Предварительная тепловая обработка

вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2

– Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100оС и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

Разновидность сталей

В зависимости от процентного содержания примесей, стали разделяются на такие виды:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Важной характеристикой является способность материала к свариванию. Зависит это от степени раскисления содержащихся примесей.

Классификация выглядит следующим образом:

- Спокойные. Примеси полностью раскисляются.

- Полуспокойные. Имеют схожие характеристики.

- Кипящие. Плохая способность к раскислению неметаллических элементов.

Кроме того, сталь классифицируется и по сфере использования:

Название категории

Технология литья из чугуна

Технология литья из чугуна впервые была освоена в Китае около Х века н.э., в Европе впервые упоминается в 14 веке, как материал для производства пушек. В России первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В это время из него делали мосты и трубопроводы, фонари и ограды, элементы архитектурного декора и несущие конструкции зданий. Кроме того, из того же материала отливали рельсы, детали станков, и двигателей. Отдельно стоит упомянуть чугунную посуду, утюги и отопительные приборы.

Чугун также являлся исходным компонентом для производства стали мартеновским способом. Объем его производства был важнейшим показателем экономической мощи страны и ее военного потенциала. С изобретением недорогих технологий производства и обработки сплавов алюминия и стали значение чугуна как конструкционного материала заметно снизилось. Широкое развитие производства высокопрочных пластиков и композитных материалов окончательно оттеснило чугун с передовых позиций.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

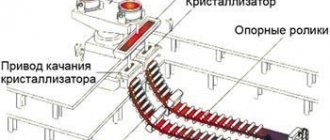

Постановка задачи

Одной из основных проблем, с которыми столкнулись специалисты Воронежского механического завода, был вопрос обеспечения питания отливки металлом, поскольку сложность изготовления керамической оболочки и длительность технологического процесса затрудняли поиск оптимальных условий кристаллизации.

Чтобы решить эту проблему, для анализа процессов кристаллизации отливки типа «Корпус» была использована система автоматизированного моделирования литейных процессов LVMFlow, которая имеет ряд преимуществ по сравнению с аналогичными системами, представленными на мировом рынке. Работа LVMFlow основана на методе конечных разностей (МКР), позволяющем анализировать заполнение формы расплавом с учетом предварительного прогрева формы. При этом необходимость прорисовки керамической оболочки во внешней конструкторской программе отпадает, поскольку система позволяет создать оболочковую форму в течение нескольких секунд.

| Рис. 1а. Вертикальное расположение отливки | Рис. 1б. Горизонтальное расположение отливки |

Конструкция детали может быть представлена в виде двух взаимопроникающих под углом 90° цилиндрических тел с протяженными тонкими стенками и массивными фланцами. Ее особенностью является выраженная разнотолщинность (соотношение толщин стенок и фланцев составляет 30:100 мм) и наличие термических центров в местах переходов от тонких элементов к толстым.

Исходя из известных закономерностей формирования отливок, можно утверждать, что литье такой конструкции приведет к появлению дефектов усадочной природы. Чтобы избежать этого и обеспечить герметичность, необходимо добиться последовательного развития кристаллизации отливки с соблюдением принципа направленного затвердевания. Безусловно, достижение искомого результата во многом зависит от расположения отливки при заливке, поэтому были рассмотрены два основных варианта такого расположения: вертикальное (рис. 1а) и горизонтальное (рис. 1б).

В первом случае керамическую оболочку размещали таким образом, чтобы проходной канал отливки формировался в горизонтальном положении, а корпус шиберного канала — в вертикальном. На каждый массивный элемент в отливке (три фланца) устанавливали индивидуальные прибыли. Наиболее протяженные стенки во время заливки ориентировали в керамической оболочке вертикально. При таком расположении питание стенок в процессе затвердевания происходит последовательно через массивные фланцы по направлению к прибылям.

На центральном и двух боковых фланцах устанавливали местные прибыли (одну кольцевую и две прямоугольные), сообщающиеся между собой через литниковые ходы, что позволяло на завершающем этапе заливки подводить горячий металл в боковые прибыли. Расплав поступал в полость оболочки через металлоприемник и четыре распределительных канала.

Конструкция ЛПС приведена на рис. 2.

Рис. 2. Схема литниково-питающей системы 1 — расплав; 2 — керамическая воронка; 3 — выпор; 4 — металлоприемник; 5 — распределительный канал; 6 — прибыль прямоугольного сечения; 7 — литниковый канал; 8 — кольцевая прибыль; 9 — отливка; 10 — холодильник

В зоне массивного «глухого кармана», расположенного в нижней части отливки, для усиления направленности затвердевания металла был применен холодильник. Керамическую оболочку формовали в опоку шамотным наполнителем, а заливку расплава осуществляли в нагретые до 750 °C формы. Температура расплава составляла порядка 1590 °C.

Качество полученных отливок контролировалось с помощью рентгенографического просвечивания; а герметичность корпусов — посредством гидростатических испытаний.

Анализ полученных данных показал, что характерный дефект корпусных отливок при таких условиях формирования отливки — рыхлота и пористость. В наибольшей степени это проявляется в стенках горизонтально расположенного проходного канала. При этом наиболее сильно пораженными оказались места переходов от тонкостенных элементов канала к фланцам и массивная часть глухого канала. Несколько менее рыхлота присуща вертикально расположенным стенкам нижнего яруса корпуса и вертикально ориентированным боковым фланцам.

Поскольку полученное распределение дефектов не отвечало требованиям герметичности отливок, был применен второй способ — горизонтальное расположение.

Формирование отливки в керамической оболочке является очень сложным процессом, поэтому учесть все факторы, влияющие на процесс кристаллизации, практически невозможно. Экспериментально отрабатывать все варианты ЛПС не представляется возможным из-за сложности и длительности процесса получения отливки. Разработка варианта литниково-питающей системы до получения опытной отливки занимает несколько недель, поэтому для анализа процесса затвердевания отливки «Корпус» была использована система автоматизированного моделирования литейных процессов LVMFlow.

Рис. 3. Исходная геометрическая модель

Горизонтальное расположение отливки предусматривало наличие пяти прибылей, одна из которых была установлена в центре отливки, три — на фланцах и еще одна — на конусной части отливки (в районе седловины). Как и при вертикальном расположении отливки, все прибыли были соединены между собой в единое целое, что на завершающем этапе заливки позволяло обеспечить подвод горячего металла в прибыли.

По исходным чертежам отливки специалисты Consistent Software Воронеж совместно с сотрудниками отдела главного металлурга Воронежского механического завода построили трехмерную модель отливки «Корпус» с ЛПС (рис. 3).

При построении исходной геометрической модели отливки (ГМ) были использованы внешние конструкторские программы Autodesk Inventor Series и Unigraphics.

Область применения

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.