Процесс легирования – это технология введения в расплавленный металл частиц других металлов, для образования однородной фактуры сплава и улучшения его качеств.

Впервые до целенаправленного легирования додумались во второй половине 19-го века: в 1858 году француз Мюшетт придумал сталь для станочных резцов, в которую был добавлен марганец, углерод и вольфрам. А в массовое производство пошла сталь включениями углерода и марганца, придуманная в 1882 году англичанином Робертом Эбботом Гадфильдом.

Легирование хромом сталей

Более 60% всего мирового потребления промышленного хрома используется для нужд черной металлургии, где он, благодаря относительной дешевизне и простоте получения, применяется в качестве одного из основных элементов для легирования сталей и чугунов. При этом легированные хромом стали, сохраняя базовые эксплуатационные характеристики, дополнительно обретают присущие Cr полезные свойства в виде высоких показателей:

- твердости;

- коррозиестойкости;

- жаропрочности.

Легированными называются стали, содержащие, помимо С и других обычных примесей, добавки определенного количества легирующих металлов (Cr, Ni, Mo и др.), а также Mn и Si в дозировках 0,83…1,22 %.

Сообразно объемному содержанию легирующей композиции такие стали подразделяют на три большие группы:

- низколегированные (суммарное количество легирующего компонента ≤ 2,51 %);

- легированные (2,51…10,2 %);

- высоколегированные (> 10 %).

В свою очередь, по признаку целевой эксплуатации, легированные стали могут быть:

- конструкционными;

- инструментальными;

- принадлежать к категории сталей специального назначения.

Характеристики стального сплава с высоким хромосодержанием

Cr (хром) встречается в природном состоянии в большинстве случаев в качестве хромита железа — Fe(CrO2)2. При помощи восстановления углеродом (коксом) в электропечах получают феррохром, используемый в прокате легированных видов сталей.

Чем больше хрома в составе сплава, тем он лучше противостоит воздействию агрессивных сред. Устойчивось к коррозии в соленой и пресной воде, щелочным и солевым растворам, газовым средам и продуктам нефтепромышленности.

За высокую антикоррозийность металла ответственен хром. В чистом виде химический элемент обладает повышенной устойчивостью из-за образования защитной окисной пленки на поверхности.

Наличие хрома в стали более 13% обеспечивает защитные способности проката только в слабоагрессивной среде. Порог в 17% повышает свойства ферросплавов до устойчивости к более агрессивным средам и процессам окисления.

В каждом производстве требуется хром сталь с разным процентным показателем этого химического элемента. Существует несколько основных видов ферростальных сплавов.

Конструкционные легированные стали

маркируют при помощи цифр и буквенных аббревиатур (напр. 15Х, 10Г2СД, 20Х2Н4А и т.д.). Двузначное цифровое сочетание в начале марки отображает среднее содержание С в сотых долях %. Большой буквой русского алфавита обозначается название легирующего элемента, в частности: Б – (Nb), Н – (Ni), Ф – (V), В – (W), М – (Mo), Х – (Cr), Г – (Mn), П – (P), Ц – (Zr), Д – (Cu), Р –(B), Ч – редкозем, Е – (Se), С – (Si), Ю – (Al), К – (Co), Т – (Ti), А – (N) только в середине обозначения.

Цифровые значения после буквенной аббревиатуры указывает на процентное содержание легирующего элемента. Если же цифры отсутствуют, то это значит, что концентрация легирующего элемента – ≤ 1,5 %.

Основной объем легированных конструкционных сталей выплавляют в категории качественных (напр. 30ХГС).

Если в конце названия марки расположена буква «А», это значит, что данная сталь причисляется к категории высококачественных легированных сталей (напр. 30ХГСА).

Наличие буквы «А» в середине марки (напр. 16Г2АФ), говорит о том, что данная сталь была также подвергнута легированию азотом.

Буква «Ш» после черточки в конце названия марки свидетельствует о ее принадлежности к категории особовысококачественных легированных сталей (напр. 30ХГС-Ш, 30ХГСА-Ш).

Если конструкционная легированная сталь является литейной, в конце обозначения марки добавляется буква «Л» (напр. 15ГЛ, 40ХНЛ и т.д.).

Конструкционные легированные хромистые стали (0,6…1,6 % Cr), характеризуются повышенными пределами прочности, твердости и пластичности в сочетании с высокой хладостойкостью. Наличие хрома способствует также снижению относительного удлинения. Так, предел прочности обычной стали 40 составляет 580 МПа, текучести – 340 МПа, показатель относительного удлинения – 19 %. В хромистой же стали марки 40Х значения аналогичных показателей изменяются, соответственно, до 1000 МПа, 800 МПа и 13 %. Такие стали незаменимы в производстве валов, зубчатых колес, толкателей, червячных передач, метизов и другой промышленной продукции.

Конструкционные стали легированные хромом

Общие понятия о марках стали

Будем рассматривать маркировку, которая была разработана еще в СССР и сейчас активно применяется на территории России и во всех странах ближнего зарубежья. Она универсальна тем, что включает все классы, которых очень много. Основные моменты:

Номер присваивается всей партии, проставляется клеймо (краской, путем гравирования) на каждое отдельное изделие. Он состоит из цифр и букв, символов нет.

Иногда в самом начале указывается сокращение «Ст», то есть «сталь», но это совсем не обязательно.

Обычно начальные цифры указывают на сотые доли углерода, при этом литера, обозначающая это вещество, не ставится, поскольку углеродистость – одна из основополагающих характеристик сплавов. Например, если указано 20, то содержание 0,2%.

Теперь более подробно на примере:

Мы имеем буквы (русские или латинские, как в образце), они обозначают легирующие элемент, который находится в составе. Если вам нужен метод определения марки металла без справочников, то нужно будет заполнить наиболее распространенные сокращения:

Более полный перечень можно найти в нормативных документах. Кстати, интересно, что ГОСТы по изготовлению стальных сплавов, принятые еще в Советском Союзе, действуют до настоящего момента, как и правила маркировок. Всего номенклатура насчитывает более 1500 индивидуальных значений – именно столько разновидностей металлов данной категории изготавливается во всем мире. Не удивительно, что в таком многообразии очень сложно на глаз определить, какой именно материал находится в руках.

С буквами мы разобрались, теперь цифры. С ними все просто – первая по счету принадлежит углероду, а дальше читаем слева направо: литера, а за ней цифровое указание – какая доля (в процентном соотношении) вещества находится в составе.

Инструментальные стали, легированные Cr

В марках сталей данного назначения (напр. 9ХФ, 7X3, 3Х2В8Ф и др.) начальная цифра обозначает среднее содержание С в десятых долях %, при условии, что в стали его содержится 10 %).

В зависимости от преобладания содержащихся в составе чугуна элементов легированные чугуны условно подразделяют на классы:

- хромистых;

- никелевых;

- силицидных;

- алюминиевых и т.д.

Чугуны легированные хромом

Каждый из легирующих элементов обогащает чугун собственными специфическими свойствами.

Cr –– основной легирующий элемент – выполняет ферритообразующую и карбидообразующую функцию, обеспечивая, к тому же, высокие показатели износо-, коррозие- и термостойкости хромистых чугунов.

Придание чугунам износостойких характеристик обеспечивается благодаря наличию в их структуре карбидной упрочняющей фазы. Критерием определения степени износостойкости является обеспечиваемый карбидной фазой уровень твердости. Наивысшая износостойкость присуща чугунам, имеющим в своем составе карбиды (Cr, Fe, Mn)7С3, в два раза более твердые, чем карбиды цементитного типа. Минимальное количество содержащегося в чугуне Cr, необходимое для образования карбидов (Cr, Fe, Mn)7С3 при 3% содержании С, может колебаться в довольно широком диапазоне (11…28%).

В экономно легированных чугунах (до 2,5 % Mn и 1,5 % Ni) при 3% С содержание Cr, необходимое для получения 100 % карбидов (Cr, Fe, Mn)7С3, должно составлять >17 %.

Для того, чтобы придать высокую коррозионную стойкость чугуну, эксплуатируемому без дополнительной термообработки, требуется введение в его состав ≥ 22 % Cr при 3% содержания С.

Ni в составе чугуна, являясь аустенитообразующим элементом, способствует повышению характеристик вязкости, пластичности и устойчивости к коррозии.

Mn в составе легирующей композиции выполняет, главным образом, функцию стабилизирующего элемента и катализатора, делая процессы карбидообразования и аустенитизации более интенсивными и ровными.

Согласно ГОСТ 7769-82 наличие тех или иных специальных свойств чугуна и процентный состав химических элементов в легирующей композиции отображает маркировка. Так, например, ИЧХ4Г7Д – марка износостойкого чугуна, легированного 4% Cr, 7% Mn и до 1% Cu; ЖЧХ2,5 – марка жаростойкого чугуна, легированного 2,5% Cu; ЧХ32 – марка хромистого чугуна с содержанием до 32% Cr; ЧН19Х3Ш – марка чугуна никелевого жаропрочного, в составе которого наличествуют 19% Ni, 3% Cr с шаровидным графитом и т.д.

Легированные чугуны со специальными свойствами, в т.ч. хромистые, являются универсальным конструкционным материалом, применяемым во многих отраслях промышленности. Их широко используют при изготовлении работающих в условиях интенсивного коррозионного, абразивного и гидроабразивного износа машин и механизмов для добычи полезных ископаемых и обогащения руд, металлургии, энергетики, производства стройматериалов и строительной спецтехники, другого оборудования сходного назначения.

телефоны: 8 (495) 366-00-24 (495) 504-95-54 (495) 642-41-95

Общее о хромоникелевых нержавеющих сталях.

Основные легирующие элементы, придающие хромоникелевой стали коррозионную стойкость в окислительных средах это Cr (хром) и Ni (никель). Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Необходимая для придания коррозионной стойкости нержавеющей стали концентрация хрома в сталях этой группы составляет 18%.

Никель относится к металлам находящимся или легко переходящим в так называемое «пассивное» состояние. В пассивным состоянии металл или сплав обладает повышенной коррозионной стойкостью в агрессивной среде. Хотя, конечно, эта способность никеля меньше чем у хрома или молибдена.

Хром и железо в сплаве образуют твердый раствор, а никель в количестве 9—12%, кроме того, способствует формированию аустенитной структуры. Благодаря аустенитной структуре хромоникелевые нержавеющие стали отличаются высокой технологичностью при горячей и холодной деформациях и стойкостью при низких температурах.

Хромоникелевые аустенитные нержавеющие стали наиболее широко распространенная группа коррозионностойких сталей. Они так же известны в мировой практике под общим названием сталей типа 18-10.

В нашей стране наиболее распространены марки хромоникелевых нержавеющих сталей: 12Х18Н10Т, 08Х18Н10Т (ЭИ914), 08Х18Н10, 12Х18Н9Т, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б (ЭИ402), 02Х18Н11, 03Х19АГ3Н10.

Эти нержавеющие стали обладают коррозионной стойкостью во многих окисляющих средах при различной концентрации и в широком диапазоне температур. Они так же обладают жаростойкостью и жаропрочностью, но при умеренных температурах.

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Как определить марку стали: проверка вида и состава металла

Во всем мире приняты определенные нормы, как маркировать металлические изделия (металлопрокат и другие) перед продажей. К сожалению, они не являются международными, но даже знание российского ГОСТа не всегда помогает с тем, чтобы понять – какой сплав лежит перед вами. Ведь металлоконструкция может быть без отметин о качестве, а также являться старой. Тогда понадобятся знания о том, как определить марку стали, а также тип металла в зависимости от состава, ведь есть множество видов железосодержащих сплавов. Об этом и поговорим в нашей статье.

Сперва расскажем, с чем мы имеем дело. Стальные листы, бруски и прочие заготовки изготавливаются из металлических твердых растворов, содержащих в своей основе железо и углерод. Оба вещества являются обязательными, поскольку Fe без добавления С не очень твердый металл. Твердость и износостойкость он получает как раз после легирования. В зависимости от содержания углерода как раз проводят первую классификацию сталей на:

высокоуглеродистые – более 0,6%;

среднеуглеродистые – до 0,6%;

низкоуглеродистые – менее 0,25%.

Все они имеют разные характеристики и используются в различных ситуациях.

Активно применяется легирование другими материалами – металлами и неметаллами. Их вкрапление позволяет достичь более совершенного состава, который приобретает уникальные свойства, например, при высокой концентрации хлора получается нержавейка, поскольку вещество вступает в химическую реакцию с кислородом и на поверхности образуется пленка из оксида. Так могут быть добавлены: молибден, титан, никель, медь и прочие компоненты. В маркировке, которая является основным источником того, как узнать марку стали, перечисляются буквы тех элементов, которые представлены в преимуществе. Содержание более мелких примесей обычно не учитывается в названии. Таким образом, легирование тоже несет две различные классификации – это по степени:

Высоколегированные – более 10%.

Среднелегированные – до 10%.

И по веществу/ам в составе – хромоникелевый сплав, хромистый и пр.

Во всем мире несколько различных нормативов по маркировке. Наиболее распространены – европейская, американская и российская. Последняя, правильно будет сказать советская, актуальнее для нас и для государств, входящих в состав СНГ. На ней мы и будем далее больше концентрироваться.

Влияние химических элементов на свойства стали.

Каталог

Наш Instagram

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил

.

Никель (Н) — сообщает стали коррозионную стойкость

, высокую прочность и пластичность,

увеличивает прокаливаемость

, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Нержавеющие стали: как состав влияет на свойства

Легированные стали занимают значительную долю рынка металлургической продукции. К ним относятся так называемые «нержавейки» — группа сплавов, отличающихся повышенной устойчивостью к коррозии. Со времени появления номенклатура таких сталей расширилась до нескольких сотен наименований. Поэтому были разработаны система их классификации и маркировка.

Стоит заметить, что название «нержавеющая сталь» не совсем корректно отражает ее свойства. Любой железоуглеродистый сплав подвержен воздействию кислорода и агрессивных веществ, но для того, чтобы это отразилось на эксплуатационных свойствах, нужно разное время. Поэтому нержавеющие стали правильнее называть коррозиестойкими.

По составу

В качестве легирующих добавок, повышающих устойчивость железоуглеродистого сплава к образованию ржавчины, используются хром, никель, ванадий, молибден, титан и некоторые другие.

Коррозионную стойкость также повышают вводимые для раскисления и нейтрализации серы марганец и кремний. По основным легирующим элементам нержавеющие стали классифицируются как хромистые, марганцовистые и т. д.

Некоторые добавки используются для придания сталям особых структурных или технологических свойств, например, для дробления карбидов, повышения ударной вязкости.

Базовыми легирующими элементами нержавеек считаются хром и никель. Они оба входят в твердый раствор с железом, повышают сопротивляемость коррозии.

При окислении они образуют на поверхности стального изделия тонкую непроницаемую для кислорода пленку, устойчивую к химическим, электрохимическим и атмосферным воздействиям. Никель расширяет область аустенита в железоуглеродистых сплавах.

Хром сужает ее, но является карбидообразующим элементом и связывает углерод. Соотношение никеля и хрома оказывает определяющее влияние на ударную вязкость, свариваемость и способность воспринимать холодную деформацию.

Углерод, как один из обязательных компонентов сталей, отрицательно влияет на сопротивляемость к коррозии. Однако от его содержания зависит твердость и износостойкость стали. Например, 95Х18 имеет менее выраженные коррозионностойкие свойства в сравнении с 40Х13, несмотря на более высокое содержание хрома.

По свойствам

Более наглядное представление о сплавах дает разделение на группы по свойствам:

- Коррозионностойкие. Сталиотличаются высокой сопротивляемостью к атмосферной коррозии, эксплуатируются при нормальных условиях в нагруженном состоянии. Примерами могут служить нержавейки, используемые для изготовления посуды и оборудования для пищевой промышленности: 08Х18Н10, 20Х13, 30Х13.

- Жаростойкие. Отличительная черта таких сплавов – высокая сопротивляемость к образованию окалины при высоких температурах. Жаростойкие нержавеющие стали применяются для изготовления теплообменников котельных и пиролизных установок (15Х28), клапанов автомобильных и авиационных двигателей (40Х10С2М), деталей для нагревательных металлургических печей (10Х23Н18).

- Жаропрочные. Разработан ряд сплавов, способных работать под нагрузкой при высоких температурах без существенных деформаций и разрушения. В них используются сложные системы легирования (05Х27Ю5, 15Х12ВН14Ф, 37Х12Н8Г8МФБ). Умеренной жаропрочностью также обладают стали типа 20Х13.

По структуре

По микроструктуре нержавеющие стали делятся на следующие классы:

- аустенитные;

- ферритные;

- мартенситные;

Кроме них существуют промежуточные группы:

- аустенито-ферритные;

- мартенсито-ферритные;

- мартенсито-карбидные.

Большое влияние на устойчивость к коррозии оказывает термообработка, поскольку влияет на фазовый состав большинства нержавеющих сталей. Устойчивость снижается при возникновении карбидной неоднородности. Этим явлением обусловлена так называемая межкристаллическая коррозия.

При нагреве сталей до температур в интервале 500 – 800 °C на границах зерен образуются цепочки карбидов и участки со сниженным содержанием хрома. В теле зерна содержание легирующих элементов остается высоким. Такой вид коррозии часто наблюдается в зонах сварных швов.

Для борьбы с этим явлением состав стали стабилизируют введением небольшого количества титана.

Аустенитные стали

При кристаллизации аустенитные стали образуют однофазную систему с кристаллической решеткой гранецентрированного типа. Один из наиболее ярких представителей класса – сплав 08Х18Н10.

Благодаря высокому содержанию никеля в нержавейках этого класса (до 30%) аустенитная фаза сохраняет устойчивость вплоть до – 200 °C, содержание углерода не превышает 0,12%. Стали с такой структурой характеризуются отсутствием магнитных свойств.

Большинство из них имеет хорошую механическую обрабатываемость.

Аустенитные стали обязательно подвергаются термообработке – закалке, отпуску или отжигу. Скорость охлаждения практически не изменяет твердости, однако оказывает влияние на устойчивость к жидким и газообразным агрессивным средам, стабилизирует размер зерна устойчивость к деформации.

В системы легирования аустенитных хромоникелевых сталей вводят дополнительные элементы:

- молибдена – для предотвращения питтинга и эксплуатации в восстановительных атмосферах

- титана и ниобия – для защиты от межкристаллической коррозии.

- кремния – для повышения кислотостойкости;

- марганца – для улучшения литейных качеств.

Ферритные стали

В этот класс входят хромистые стали с низким содержанием углерода. Они имеют объемно-центрированную кубическую решетку, определяющую магнитные свойства.

Ферритные стали обладают меньшей коррозионную устойчивость в сравнении с аустенитными, не могут быть упрочнены термообработкой, но имеют более высокие технологические свойства. Они легче подвергаются механической обработке и лучше свариваются, а их себестоимость значительно ниже.

При температуре 300 – 400 °C стали приобретают высокую пластичность, и из них можно получать объемные штампованные детали сложной формы.

хрома в таких сталях достигает 27 %. В качестве стабилизирующих добавок используют молибден, титан и алюминий.

Мартенситные стали

Сплавы этого класса содержат не менее 0,15 % углерода и 11 % хрома. Мартенсит имеет микроскопическую игольчатую структуру и при увеличении выглядит так же, как и углеродистая сталь после закалки.

Кристаллическая решетка имеет тетрагональную форму и характеризуется высокими внутренними напряжениями. Это определяет высокие прочностные свойства и твердость. Например, для 40Х13 она составляет до 52 – 55 HRC.

В качестве дополнительных легирующих элементов вводятся молибден, ниобий, ванадий и вольфрам. Мартенситные стали из-за высокой твердости плохо поддаются резанию и имеют низкую пластичность.

Одно из основных технологических свойств коррозиестойких сталей с такой структурой – способность к самозакаливанию. Мартенситное превращение происходит при охлаждении на воздухе. Для повышения жаропрочности сталь после закалки подвергают отпуску на сорбит или троостит.

Влияние легирующих элементов на свойства стали

прочности приобретает после отпуска при 550°; между тем сопротивление удару в первом случае 10, а во втором — 7 кгм/см 2 .

Таким образом, следует считать, что кремний в количестве примерно до 1,5% оказывает скорее положительное влияние на свойства улучшенной стали; кремнистые стали, содержащие до 1,5% Si, при обработке на одинаковую твердость с нелегированными обладают несколько более высоким запасом вязкости, а при равной температуре отпуска превосходят нелегированную сталь по показателям прочности, уступая ей, однако, в отношении вязкости. Вместе с тем введение в улучшаемую сталь значительного количества кремния (более 2% Si) сопровождается ухудшением ее вязкости и температурного запаса вязкости.

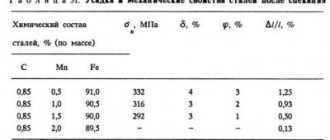

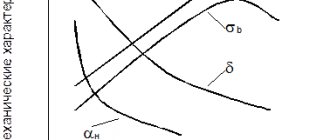

Марганец. На рис. 191 показано влияние марганца на предел прочности и относительное удлинение улучшенной стали с различным содержанием в ней углерода. Из рисунка видно, что с увеличением содержания в стали марганца предел прочности несколько возрастает, а относительное удлинение, наоборот, снижается. Характерно, что чем ниже содержание в стали углерода, тем заметнее действие марганца.

Влияние марганца на общий комплекс механических свойств улучшенной стали с одинаковым содержанием углерода показано по данным автора в табл. 68. Увеличение содержания марганца с 0,45 до 1,35% сравнительно слабо отражается на механических свойствах стали, содержащей 0,25—0,28% С; при более высоком содержании марганца (до 2,79%) наблюдается существенное повышение показателей прочности при одновременном значительном снижении пластичности и ударной вязкости.

Более заметно влияние марганца в случае испытания на удар при отрицательных температурах. На рис. 192 по данным автора показано влияние марганца на ударную вязкость образцов, обработанных на твердость 228—217 Нв при различных температурах испытания. Как видно из приведенных данных, увеличение содержания марганца с 0,45 до 1,35% вызывает некоторое повышение температурного запаса вязкости, но и в этом случае сталь с 2,79% Мп обнаружила высокую склонность к хрупкому разрушению.

Отрицательный эффект влияния повышенных количеств марганца на вязкость термически улучшенной стали с 0,35—0,40 % С был установлен также В. Д. Садовским и Н. П. Чупраковой, которые сделали вывод, что «только при содержании марганца, не превышающем 1,5%, можно рассчитывать на хорошую ударную вязкость».

Существуют, однако, указания о том, что при низком содержании в стали углерода присутствие значительных количеств марганца (до 3—5%) не вызывает ухудшения вязкости термически улучшенной стали.

На рис. 193 показано влияние марганца на механические свойства стали с различным содержанием углерода после закалки с 900° и высокого отпуска при одинаковой температуре. В случае содержания углерода в пределах 0,09—0,14%, даже при 4% Мп, ударная вязкость неизменно сохраняется на весьма высоком уровне, в то время как предел прочности и предел текучести возрастают.

В стали с 0,25—0,37% С увеличение содержания марганца выше 3% сопровождается снижением вязкости. И. Е. Конторович считает, что: «стали с низким содержанием углерода (0,12—0,15%) и 3—5% марганца имеют высокие механические -свойства. Резкое снижение вязкости обнаруживается только у сталей с более высоким содержанием углерода при таком же содержании марганца».

Аналогичного мнения придерживаются и некоторые другие авторы.

Таким образом, в термически улучшаемых сталях отрицательное влияние больших количеств марганца обнаруживается только в присутствии значительного количества углерода, при

чем чем ниже содержание углерода, тем выше может быть допущено содержание в стали марганца. По крайней мере, при содержании до 1,8—2,0% Мп еще нельзя констатировать вредного его действия на среднеуглеродистую конструкционную сталь

(0,2—0,4% С). Это подтверждается также широким опытом использования марганцовистых сталей в промышленности.

Хром. Влияние хрома на механические свойства стали после закалки и высокого отпуска показано в табл. 69. Из данных таблицы видно, что в стали, отпущенной при 600°, увеличение содержания хрома сопровождается повышением прочности и некоторой потерей вязкости при сохранении пластичности примерно на одном уровне. Влияние хрома несколько ослабевает в случае отпуска стали при 650°. Это объясняется тем, что хром замедляет выделение и коагуляцию карбидов при отпуске, несколько повышает температуру рекристаллизации а-фазы и потому заметно задерживает разупрочнение стали при 600°. Однако эффект его действия резко ослабляется при 650°, поскольку температурный район отпуска в этом случае оказывается сильно смещенным от тех зон, в которых развивается карбидообразование (500—550°), а также рекристаллизация (550—600°) ос-фазы в хромистых сталях при отпуске.

Ввиду того, что с повышением содержания хрома при одинаковой температуре отпуска показатели прочности возрастают, истинное влияние хрома на ударную вязкость оказывается «замаскированным». Более надежные представления о действии хрома на ударную вязкость могут быть получены путем сравнения свойств при условии одинаковой прочности или твердости стали.

На рис. 194 показано влияние хрома на ударную вязкость стали с различным содержанием углерода, обработанной на предел прочности, равный 100 кг/мм 2 . Из рисунка видно, что при

Автор:

Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Хромистые стали

Хром является распространенным и дешевым среди легирующих элементов, которые применяют для легирования как литых, так и порошковых сталей с целью повышения прочности, износостойкости и придания им особых физико-химических свойств. Хром образует с железом непрерывный ряд твердых растворов (рис. 7). При введении в железо до 7 % Cr точки А4 и А3, на диаграмме состояния системы Fe-Cr понижаются. При дальнейшем увеличении содержания хрома точка продолжает понижаться, а точка A3 начинает повышаться и при 12,8 % Cr эти точки сливаются, т.е. область твердых растворов у-железа замыкается. При 42-48 % Cr в железохромистом сплаве выделяется чрезвычайно хрупкое интерметаллическое соединение Fe-Cr, называемое о-фазой. На диаграмме состояния системы Fe-Cr под влиянием углерода область у-твердого раствора значительно расширяется и замыкается не при 12,8 % Cr, как в двойном железохромистом сплаве, а при более высоком содержании хрома.

В железоуглеродистых сплавах под влиянием хрома точка А4 резко понижается и при 12 % Cr почти сливается с точкой А3. Точки E и S повышаются и одновременно перемещаются влево в сторону пониженного содержания углерода.

Хром значительно увеличивает инкубационный период и время полного распада аустенита при его изотермическом превращении. Хромистая сталь менее склонна к перегреву, чем простая углеродистая, так как карбиды хрома, переходя в твердый раствор при более высокой температуре, чем цементит, препятствуют росту зерна аустенита.

Хром увеличивает устойчивость аустенита, повышая его склонность к переохлаждению, и значительно понижает критическую скорость закалки, улучшая прокаливаемость стали.

Хром — сильный карбидообразующий элемент. В стали карбиды хрома всегда являются двойными или сложными: часть хрома в них замещена железом или другими элементами. Чем выше содержание хрома в стали, тем большая его часть входит в состав сложных карбидов. Так, например, карбид (Fe-Cr)3C существует в стали перлитного класса с содержанием хрома до 5 %. Карбиды Cr7С3 и Cr23С6 образуются в стали мартенситного и карбидного классов. Хром повышает прочность и придает стали особые свойства, поэтому его применяют для легирования как литой, так и спеченной стали различных классов и назначений.

Свойства порошковых хромистых сталей в значительной степени зависят от способа введения хрома и формирующейся в зависимости от этого структуры. Введение хрома в виде чистого порошка приводит к формированию крайне гетерогенной структуры, что обусловлено замедлением процессов растворения хрома в железной основе вследствие его высокой способности к окислению и карбидообразованию.

При спекании хромистой стали, полученной из механической смеси чистых компонентов, в районе температур 900-950 °С вследствие диффузии углерода и железа к частицам хрома начинается образование карбидов. На месте нерастворившихся частиц хрома образуются карбиды (Fe,Cr)3C и (Fe,Cr)23C6, имеющие твердость 892-1430 HV. Вокруг карбидов появляется зона, обогащенная углеродом и представляющая собой твердый раствор хрома в железе с повышенной концентрацией и имеющая высокую микротвердость 376-592 HV. Около зоны, обогащенной углеродом, располагаются участки микроструктуры, обедненные углеродом, которые далее переходят в основу, состоящую из участков хромистого феррита и эвтектоида Feа + (Fe,Cr)3C с микротвердостью 80-100 и 224-322 HV соответственно. В процессе выдержки при спекании происходит некоторое выравнивание концентрации по углероду и хрому, но полной гомогенизации твердого раствора при температурах спекания 1150 — 1200 С не происходит, в результате чего в спеченной хромистой стали наблюдается весь спектр структур — от ферритной до троостомартенситной. Твердость основы колеблется от 1,02*10в9 до 6,52*10в9 Па. С увеличением количества хрома растет объемная доля первичных карбидов, средний размер которых составляет 18-22 мкм.

Получение хромистых сталей из легированных порошков обеспечивает формирование более однородной структуры. Механические свойства хромистых сталей, полученных из легированных порошков и механическим смешиванием компонетов, приведены в работе. Пластичность сталей из легированных порошков в три — четыре раза выше, чем сталей из смесей порошков (рис. 8). Прочность на разрыв находится примерно на одном уровне для низколегированных сталей и несколько выше для высоколегированных сталей из легированных порошков. Низкая пластичность и снижение прочности высоколегированных хромистых сталей, полученных смешиванием порошков, связаны с повышенной гетерогенностью структуры.

Уменьшение гетерогенности структуры может быть достигнуто увеличением дисперсности исходных порошков или применением менее концентрированных добавок. В табл. 8 приведены свойства железохромового сплава, полученного путем смешивания порошка стали Х30 различной дисперсности с порошком отоженного карбонильного железа. С увеличением дисперсности порошков свойства стали повышаются.

При температуре 1000 °С не происходит заметного растворения частиц Х30 в железе. Микротвердость частиц составляет 135 HV, железной основы 92 HV. С повышением температуры до 1100 °С происходит растворение мелких высокохромистых частиц с образованием узкой оторочки твердого раствора хрома в железе вокруг них.

Растворение крупных частиц Х30 с образованием зоны твердого раствора и небольшого количества диффузионных пар в частицах начинается при температуре 1200 °С.

Спекание при температуре 1300 °C в течение 3 ч способствует более полному протеканию диффузии хрома. Растворение крупных частиц сопровождается снижением их микротвердости до 115 HV, укрупнением диффузионных пор и образованием сплошных пористых прослоек в местах бывших частиц Х30. Высокодисперсные добавки полностью растворяются. Образующиеся при этом мелкие диффузионные поры располагаются в виде тонких разорванных цепочек.

С увеличением времени выдержки до 4,5 ч материал с добавками крупных частиц Х30 приобретает структуру легированного хромом железа с участками густой сетки диффузионной пористости в местах бывшего расположения частиц. При легировании железа высокодисперсными добавками Х30 образуется небольшое число пор и получается однородная структура при температуре 1300 С и выдержке 4,5 ч. В случае крупных частиц степень однородности структуры значительно ниже.

В работе получали порошковую хромистую сталь, содержащую 2 % Cr и 0,5 % С путем смешивания порошков феррохрома, графита и железа. Размер частиц железного порошка не превышал 160 мкм, а частиц порошка феррохрома 40 мкм. Особенностью получения порошковой хромистой стали было использование высокочастотного спекания спрессованных образцов при температурах 1100-1300 °С в течение 10 мин в атмосфере чистого водорода. После высокочастотного спекания образцы подвергали динамическому уплотнению осадкой на 50 % при температуре 1100 °С в атмосфере азота. Нагрев до температуры осадки также осуществлялся индукционным путем, а охлаждение после осадки проводили на воздухе со скоростью 500 С/мин. Плотность образцов после такой обработки составляла 7,7-7,8 г/см3. Для повышения механических характеристик образцы подвергали термической обработке, которая заключалась в закалке от 850 °С в масло с последующим отпуском при 620 °С в течение 1 ч.

Исследования показали, что индукционное спекание при 1300 °С обеспечивает равномерное распределение хрома, что ведет к повышению прочности на разрыв до 300-400 МПа. При обычном спекании при температуре 1100 °С в течение двух часов предел прочности на растяжение составляет 280 МПа при относительном удлинении 3 %, что соответствует свойствам, достигаемым при индукционном спекании при 1200 °C в течение 3 мин или при 1300 С в течение 1 мин.

Ковка спеченных заготовок приводит к повышению предела прочности на растяжение до 700-800 МПа при относительном удлинении 1-2 %. Ковка спеченных образцов дает предел прочности на растяжение такой же, как после ковки индукдионно спеченных образцов при температуре 1300 С в течение 3-10 мин.

Термическая обработка повысила относительное удлинение до 4-7 % при практически неизменной, а в некоторых случаях чуть большей прочности. После термообработки предел прочности на растяжение индукционно спеченных образцов увеличился до 880 МПа, в то время как у обычно спеченных образцов — до 400 МПа.

Повышение свойств в результате применения индукционного спекания после ковки и термической обработки исследуемых образцов авторы объясняют более равномерным распределением легирующего элемента. В структуре почти не наблюдаются нерастворившиеся частицы феррохрома. При обычном же спекании этого не происходит. Это объясняется тем, что при кратковременном индукционном спекании не успевают образоваться оксиды феррохрома, которые при обычном длительном спекании образуются и препятствуют диффузионным процессам.

Одним из путей гомогенизации структуры порошковых хромистых сталей является введение в смесь порошков легирующего элемента в виде его карбида, например хрома в виде Cr3C2. Этот вид карбида достаточно устойчив против окисления и при спекании хорошо растворяется в железе. Согласно данным работы, введение карбида Cr3C2 с размерами частиц 5-10 мкм обеспечивает получение гомогенной структуры при температуре 1200 °C за 1 ч. По данным работы, гомогенная структура таких материалов, обеспечивающая прочность на растяжение не менее 700 МПа, достигается лишь при спекании при 1280 °С в течение 1,5 ч. При этом максимум прочности при однократном прессовании и спекании достигается при содержании не более 4 % карбида.

В работе показаны механизм и кинетика растворения карбида Cr3C2 в железе и возможность использования его для легирования порошковых сталей. Исследования, проведенные при помощи рентгеноструктурного фазового анализа на материале, содержащем 93 % Fe и 7 % Cr3C2, показали, что уже при температурах 350-400 °C начинается взаимодействие кабида Cr3C2 с железом, которое состоит в диффузии железа в карбид хрома. В результате этого взаимодействия образуется специальный карбид (Cr, Fe)3С2, который начинает растворяться в аустените при температуре около 900 °С. Фазовый состав при этом остается неизменным.

Дальнейшее повышение температуры приводит к перестройке орторомбического карбида (Cr, Fe)3C2 в гексагональный карбид (Cr, Fe)7C3. Поскольку растворимость железа в гексагональном карбиде много выше, чем в орторомбическом (железо может замещать в карбиде Cr7C3 до 50 % Cr), образующийся карбид обогащается железом и после насыщения до значений, близких к предельному, начинается его растворение в железной матрице. Согласно дилатометрическим исследованиям, процесс растворения карбидов и гомогенизация твердого раствора завершаются при температуре 1250 °С за 20 мин.

В работе была получена износостойкая сталь с использованием метода динамического горячего прессования (ДГП) путем введения в порошок железа ПЖ2М2 11,0-11,2 % (Cr, Fe)7C3 (углеродистого феррохрома) и 1,0-1,2 % графита. После ДГП с 1200 °С (т = 20 мин) сталь имела ов = 880-980 МПа; КС =98*130 кДж/м2; у = 7,55*7,7 г/см3; 600-620 HV.

Для получения стабильной структуры и высокого уровня прочностных характеристик предпочтительным является использование гомогенных порошков легированных сталей. В работе горячештампованные детели из порошка стали 40X, полученного диффузионным насыщением из точечных источников, имели ов = 870-1200 и 1400-1600 МПа; КС = 570-580 и 380-420 кДж/м соответственно после штамповки и после термообработки.

Увеличение степени однородности структуры хромистых сталей можно получить, применяя различные способы химикотермической обработки, вводя в состав материала соли, содержащие хром, и порошки феррохрома. Однако метод упрочнения стали путем легирования не всегда обеспечивает получение требуемых свойств материала конструкций. В работе повышение свойств порошковых железохромистых композиций достигнуто путем сочетания легирования с получением волокнистой структуры. В качестве исходного материала использовали смесь порошков, содержащую 98 % железного порошка ПЖ2М, 0,8 % карандашного графита и 4 % порошка высокохромистой стали ПХ30. Спрессованные брикеты спекали при температуре 1250 °С.

Спеченная заготовка, имеющая гетерогенную структуру, состоящую из железоуглеродистой матрицы и неполностью растворившихся частиц хромистой стали ПХ30, подвергалась штамповке с целью получения шестерни. При пластическом формообразовании зуба в поверхностном слое образовалась волокнистая структура. Волокна из неполностью растворившихся при спекании частиц ПХ30 чередуются с волокнами железоуглеродистой матрицы; направление волокон совпадает с направлением растягивающих напряжений в корне зуба.

После термообработки высокопрочные хромистые волокна приобрели структуру легированного мартенсита с микротвердостью 850-910 HV, а железоуглеродистая матрица -структуру высокоуглеродистого мартенсита с микротвердостью 590-630 HV. Полученные структуры обеспечили высокие значения усталостной прочности материала зубьев шестерен и значительное сопротивление росту усталостной трещины.

Вязкость разрушения композиций Fe-9%Cr и Fe-0,6% C-9%Cr изучали в работе. Установлено, что наиболее сильно влияющим на вязкость разрушения фактором является плотность порошковых материалов (рис. 9). Наблюдается необычное (по сравнению с компактными материалами) явление одновременного роста параметра и прочности. По мнению авторов, высокие значения вязкости разрушения в спеченных пористых материалах обусловлены в большей мере увеличением усилия, необходимого для продвижения трещины, чем вкладом пластической деформации, протекающей в устье трещины и предшествующей ее росту (раскрытия трещины). Наличие пор, являющихся концентраторами напряжений, препятствует развитию пластической деформации.

Следовательно, в порошковых материалах при использовании оптимального упрочнения легированием можно существенно увеличить не только прочность (предел текучести), но и поднять значение вязкости разрушения.

Хромистые порошковые стали широко используются как износостойкие и антифрикционные материалы. По данным ИПМ АН Украины величина объемного изнашивания при введении в порошковые стали специальных хромистых карбидов уменьшается. Наибольшую износостойкость имели стали, содержащие карбидное, Cr)23С6. Добавка хрома в виде карбида Cr7С3 также способствовала повышению износостойкости материала. Статоры лопастного насоса, изготовленные из такого материала, имели износостойкость более высокую, чем серийные из закаленной стали ШХ15.

По результатам исследований, проведенных в ИПМ АН Украины, легирование хромом железографитового материала повышает его износостойкость (табл. 9). Материал МПК-4, содержащий 2 % Cr, имеет одинаковый с хромированным чугуном темп изнашивания. Материал МПК-5, легированный 6 % Cr, имеет более высокую износостойкость. Однако остальные антифрикционные свойства порошковых материалов с включениями карбидов хрома в структуре являются недостаточными. Такие материалы не могут быть использованы для изготовления поршневых колец: материал плохо прирабатывается, долго не стабилизируется коэффициент трения, его значение возрастает от 0,065 (при содержании 2 % Cr) до 0,107 при увеличении содержания хрома до 6 %. При повышенном содержании хрома (6 %) износ материала контртела в 1,5 раза больше по сравнению с серым чугуном. Повышенную износостойкость порошковых сталей по аналогии с литыми в работе связывают с их большей устойчивостью против отпуска.

Влияние хрома на триботехнические свойства железографитового материала ЖГр1, полученного механическим смешиванием компонентов, изучено в работе. Количество хрома в материале ЖГр1 изменялось от 2 до 10% (табл. 10). Время смешивания в зависимости от содержания хрома составляло 16-20 ч в спирте и 4-8 ч всухую. Композиции прессовали при давлении 780 МПа и спекали при температуре 1150 °С в токе водорода. Пористость материалов после спекания составляла 10-12 %.

Введение хрома в железографитовые материалы (табл. 11) незначительно повышает твердость порошковых материалов, так как с увеличением концентрации хрома растет объемная доля первичных карбидов, средний размер которых составляет 18-22 мкм. Под действием нагрузок при испытании в масле крупные карбиды легко выкрашиваются, создавая значительные очаги разрушения и тем самым понижая износостойкость и увеличивая коэффициент трения материала, так как известно, что только мелкие, равномерно распределенные карбипринимающие нагрузку при трении, способны повышать антифрикционные свойства. Износостойкость материала зависит также и от фазового состава карбидов. Сложные карбиды (Fe, Cr)23C6, содержащие около 70 % Cr, по-видимому, столь же малоэнергоемки, как и чистые карбиды хрома Cr23C6. «Задирающая» роль хрома при легировании антифрикционных сплавов в связи с разрушением и выкрашиванием карбидов хрома вследствие их низкой энергоемкости отмечается в работе. Кроме того, дискретный характер контакта в процессе трения приводит к значительному повышению температур в отдельных микроучастках глубиной до нескольких микрометров.

При этом в результате точечной закалки, как показали рентгеноструктурные и металлографические исследования поверхностей трения, происходит образование аустенита трения, создающего очаги хрупкого разрушения и неблагоприятно влияющего на антифрикционные свойства.

Дополнительное насыщение (3 ч) легированного хромом железографитового материала углеродом в твердом карбюризаторе при температуре 920 °С с последующей закалкой и низким отпуском увеличило твердость и количество карбидов, равномерно распределенных в трооститной и троостомартенситной структуре. В результате антифрикционные свойства и износостойкость термообработанных сталей при испытании в масле значительно повышаются по сравнению со спеченными (табл. 11).

Однако по сравнению с нелегированным железографитом антифрикционные свойства и износостойкость термообработанных хромистых сталей находятся на более низком уровне, что так же, как и в случае спеченных сталей, во-первых, объясняется наличием крупных карбидов (20 мкм и более), а во-вторых, во всех легированных закаленных сталях после 50 ч испытаний в поверхностном слое фиксировалась v-фаза (аустенит трения) в количестве 30-50 %. Аустенит трения, обладая высокой твердостью и хрупкостью, ухудшает несущую способность поверхностных слоев.

Известно, что улучшение антифрикционных свойств и износостойкости высокохромистых сталей может быть достигнуто введением углерода не путем механического смешивания, а науглероживанием в твердом карбюризаторе при температуре 920 °С в течение 5 ч. Так, предельная нагрузка до схватывания повышается с 3 до 8,8-10 МПа, а коэффициент трения снижается с 0,4, до 0,1 и с 0,2 до 0,07 соответственно при испытании всухую и в авиационном топливе TC-1. Так как твердость науглероженной стали ЖХ10 близка к твердости контртела, изготовленного из литой стали Х12М, схватывание происходит точечными вырывами, контактным свариванием, процарапыванием материала без следов грубого разрушения и размазывания.

Износостойкость науглероженной композиции ЖХ10 при испытании в веретенном масле при нагрузке 10 МПа и в авиационном топливе TC-1 при нагрузке 6-8 МПа в течение 20 ч значительно выше по сравнению с износостойкостью порошковых сталей аналогичного химического состава, полученных механическим смешиванием (табл. 12).

Склонность порошковых сталей, полученных из механических смесей чистых компонентов к формированию гетерогенной структуры, может быть использована как положительное свойство при создании износостойких материалов, обладающих неравновесной грубогетерогенной структурой. Такая гетерогенная структура позволяет исключить микросхватывание и повысить износостойкость материалов.

Примером таких материалов являются порошковая конструкционная хромистая сталь марки ЖЧ25ХЗ, более износостойкая, чем сталь ШХ15 и цементованная сталь 20Х. Температура спекания этих сталей выбирается такой, чтобы не происходила гомогенизация материала по хрому. Структура материала представляет собой перлитоферрит с относительно крупными включениями феррохрома, обладающими высокой по сравнению с металлической матрицей твердостью. Физико-механические и фрикционные характеристики стали ЖЧ25ХЗ после закалки и отпуска приведены в табл. 13. Созданная как аналог (по химическому составу) стали ШХ15 порошковая сталь ЖЧ20ХЗ обладает большей износостойкостью, несмотря на то, что имеет пористость 10-12 % и уступает ей по прочности и твердости. Испытания в режиме граничного трения со сталью Р9 при скорости 2,5 м/с и давлении 3,4 МПа показали, что материал ЖЧ20ХЗ по износостойкости превосходит сталь ШХ15 в 5 раз. Промышленное применение порошковых деталей масляного насоса кузнечно-прессового оборудования, изготовленных из стали ЖЧ20ХЗ, позволило повысить ресурс масляного насоса с 3 до 12 тыс. ч.

Хром против нержавеющей стали: в чем разница?

Хромирование Сталь и изделия из нержавеющей стали буквально наводнили рынки. Они используются для изготовления зданий, автомобильных деталей, посуды и многих других применений.

Что выбрать: хромированную сталь или нержавеющую сталь?

Это вопрос, который вы, вероятно, зададите. Хотя они могут казаться одним и тем же, между ними есть много различий.

Кроме того, для некоторых приложений может потребоваться использование хромированной стали, тогда как для других приложений подходит нержавеющая сталь.

Определение: хром против нержавеющей стали

Что такое хромированная сталь

Хромированная сталь — это любая сталь, смешанная с хромом с целью предотвращения ржавления. Этот тип стали подвергается процессу, известному как хромирование.

Именно благодаря хромированию на поверхность стального металла наносится определенный процент хрома.

В результате получается блестящий стальной металл, который выглядит привлекательно для глаз. Помимо внешнего вида, хромирование играет некоторую защитную роль. Предотвращает ржавчину и коррозию стали.

Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой тип металлического сплава, который включает сталь, смешанную с другими элементами, такими как хром, углерод, молибден, никель, кремний и алюминий.

Эти элементы смешиваются в определенном процентном соотношении, что приводит к получению различных марок нержавеющей стали. Например, одна сталь содержит 10% никеля, а другая — 12% никеля.

Не следует ожидать, что две марки нержавеющей стали будут иметь одинаковые свойства.

Наличие никеля увеличивает прочность нержавеющей стали. Сталь не будет легко царапаться или подвергаться коррозии. Также нержавеющая сталь устойчива к ржавчине.

Коррозия и ее особенности.

Я заметил, что описывая качества нержавеющих сталей и отмечая их нужность и полезность для промышленности, до сих пор не акцентировал внимание на том почему они так важны. Основное свойство нержавеющих сталей — способность противостоять коррозии, поэтому несколько слов о том, что это такое.

Коррозия — это процесс разрушения поверхности металлов в результате чисто химического или электрохимического воздействия внешней среды, как правило агрессивной. В общем случае коррозия металла сопровождается образованием на поверхности продуктов разрушения, таких как ржавчина, но бывают и разрушения без внешних проявлений. Интенсивность коррозии зависит от свойств металла и степени агрессивности окружающей среды.

Коррозия это довольно широкое понятие и характеризуется по различным проявлениям:

- сплошная (равномерная) коррозия, когда разрушению подвергается вся поверхность металла;

- точечная (местная, щелевая, питтинговая) коррозия, когда разрушаются отдельные участки поверхности металла;

- межкристаллитная коррозия, когда коррозия распространяется в глубь изделия по границам зерен;

- коррозия под напряжением (коррозионное растрескивание), когда на поверхности металла развиваются трещины вследствие одновременного воздействия растягивающих напряжений и агрессивной среды.

Отдельный вид — электрохимическая коррозия, когда к чисто химическим процессам взаимодействия металла и окружающей среды, добавляются электрохимические процессы на границе раздела. Это самый разрушительный вид коррозии.

В процессе электрохимической коррозии разрушение металлов происходит под воздействием электролитов и сопровождается переходом атомов. На практике чаще всего электролитами выступают водные растворы солей, кислот и щелочей. Таким образом интенсивному разрушению электрохимической коррозией подвергаются металлические емкости, трубопроводы, детали машин и части сооружений находящиеся в контакте с морской и речной водой, а также грунтовыми водами.

Из теории электрохимической коррозии следует, что наибольшую устойчивость имеют очень чистые металлы. Но в жизни использование чистых металлов практически невозможно, поэтому возникает необходимость обеспечения однородной структуры твердого раствора в сплавах.

Повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности — отличительная особенность нержавеющих сталей и сплавов. Многие виды нержавеющие стали кроме того обладают стойкостью против межкристаллитной и точечной коррозии и коррозионного растрескивания.

Как отличить нержавеющую сталь от хрома?

Несомненно, отличить нержавеющую сталь от хромовой — непростая задача. На первый взгляд два металла могут показаться одинаковыми.

Хорошая новость в том, что есть способы отличить хромовую сталь от нержавеющей стали.

Один из способов — использовать магнит. Если кусок магнита прилипает к металлу, значит, это не нержавеющая сталь. Это связано с тем, что нержавеющая сталь считается немагнитной. С другой стороны, хромированная сталь может удерживать кусок магнита.

Еще один способ отличить хромированную сталь от нержавеющей — по внешнему виду или внешнему виду.

Хромированная сталь имеет яркий и блестящий вид, а нержавеющая сталь известна своим атласным внешним видом.

Однако использование визуального метода различения хромовой и нержавеющей стали также может ввести вас в заблуждение.

Это возможно, потому что некоторые виды металлической отделки могут сделать нержавеющую сталь яркой и блестящей. Вы можете предположить, что это хромированная сталь, но это не так.

Если вы не уверены, просто проконсультируйтесь со специалистами по металлу для получения четких и кратких разъяснений.

Как определяется марка стали

Во время производственного цикла все просто и понятно – металлические заготовки закупаются в прутках, брусках, листах или полосах. С одного из краев на них нанесена маркировка (гравировка из цифр и букв) и специальный окрас – цвет также является сигнализатором для металлургов. На производстве сперва используется основная масса металла, а этот маркированный кончик – в самом конце. Но в домашних условиях умельцы зачастую покупают сталь с рук или в такой форме, что нельзя распознать марку. Поэтому ниже мы дадим несколько элементарных способов определения материала. Для этого вам понадобится:

Прочность: хром против нержавеющей стали

Хром более долговечный, чем нержавеющая сталь? При правильном уходе хромированная сталь способна служить вам долгие годы. Он долговечен при правильном использовании и в правильных условиях.

Идеальная среда для хромовой стали — сухие участки. В этом месте также не должно быть элементов, которые могут вызвать щелевую и химическую коррозию.

После проникновения хромовой стали высока вероятность того, что она начнет ржаветь. Есть много вещей, которые могут проникнуть сквозь поверхность хромистой стали. К ним относятся зажимные приспособления, дверной проем и металлические инструменты.

Как только процесс ржавчины начался, она может быстро распространиться под слоем хрома.

Хромированная сталь не является полностью надежной с точки зрения долговечности.

С другой стороны, нержавеющая сталь, вне всяких сомнений, зарекомендовала себя как один из самых прочных металлов. Я прослужу вам долгие годы без повреждений от коррозии или ржавчины.

Изделия из нержавеющей стали имеют тенденцию быть дорогими, и это связано с прочностью этого металла. Эта особенность также делает его идеальным не только для широкого спектра приложений, но и для тяжелых и опасных приложений.

Методы определения марки стали

Прикрепляем режущую кромку инструмента к поверхности. Наша задача – срезать верхний тонкий слой средней длины. Теперь анализируем стружку. Если она быстро ломается, совсем не получается ее получить, только короткие обломки, то, скорее всего, в ваших руках высокоуглеродистая сталь. Именно из-за содержания углерода теряется пластичность, появляется твердость, а прочность страдает. Низкоуглеродистый состав, напротив, даст длинные завитки однородной структуры. А сам процесс сбивания верхнего слоя будет проще.

Более энергозатратный способ. Подходит для тех, кто имеет печь – подойдет самая обыкновенная дровяная. Но для чистоты эксперимента, чем больше поддерживаемая внутри температура (до закаливания), тем лучше. Берем металлический пруток и напильник. Делаем надрез, запоминаем, какие усилия были при этом приложены. Теперь подвергаем образец закалке и проводим повторный распил. Если после нагрева сохраняется простота манипуляции, значит вы имеете дело с малоуглеродистой сталью. Большое количество углерода в составе делает металл труднообрабатываемым после закаливания.

Для третьего способа нам понадобится точильный круг. Сперва подготовьте рабочее место – хорошее освещение, сзади поставьте темный однородный фон, чтобы было лучше видно искры. Именно по ним будет проходить проверка стали. Если они крупные, брызгают в большом объеме, яркие, то вы имеете дело с высокой твердостью материала. В обратном случае при небольшом снопе и малых частицах искр – металл не твердый. Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.

Используя точильный круг, можно определять материал и по другим признакам, например, цвет искр. Конечно, ряд показателей достаточно субъективный, намного лучше тестировать в сравнении с другими образцами. Если у вас сыпется в разные стороны, широко много звездочек небольшого размера, но при этом они долетают недалеко, оттенок при этом у них красный, то вы имеете дело с высокоуглеродистым образцом. Сноп посветлее и с меньшим количеством искр будет свидетельствовать о среднем содержании углерода, в то время как вовсе малая его часть в составе даст длинные соломенного цвета полосы без звездочек на концах – так обтачивается железо.

Сложно с такими способами? Тогда воспользуйтесь таблицей цветов, одну из них мы прикрепим ниже.

Если вы имеете дело со сталью, которую легировали, то по некоторым ее характеристикам можно предположить, какие легирующие элементы добавляли. Например:

Наличие фосфора в большом количестве (это вредная примесь) приведет к повышенной хладноломкости, то есть при отрицательных температурах металлический лист или прут будет просто переломить, на нем образуются трещины.

Хром делает заготовку очень устойчивой к образованию коррозии, поэтому, если вы взяли чистый, без ржавчины образец, который долго пролежал на улице, скорее всего, это хромистая сталь.

Тот же хром, как и никель, если их добавлено большое количество, убирают магнитные свойства образца.

Некоторые другие характеристики и особые свойства проверить в домашних условиях не просто. Но если вы можете определить особенности металлообработки, закалки, жаропрочности, то получится и выяснить наличие других добавок.

Хром дороже нержавеющей стали?

Что касается стоимости, вы заплатите меньше за хромистую сталь, чем за нержавеющую сталь. Это ожидаемо, поскольку нержавеющая сталь обладает множеством желаемых свойств, чем хромированная сталь.

Как мы уже говорили, одно из свойств — это прочность и долговечность. Нержавеющая сталь прочнее и долговечнее хромированной стали.

Итак, если у вас ограниченный бюджет, предпочтительным металлом должна быть хромированная сталь. Однако это все равно будет зависеть от области применения металла.

Плюсы и минусы: хромирование стали по сравнению с нержавеющей сталью.

Давайте посмотрим на преимущества и недостатки использования хромированной или нержавеющей стали.

Плюсы хромированной стали

-Блестящая и привлекательная отделка

-Не дороже нержавеющей стали

— Имеет элементы современности

-Прочный при правильном использовании

Минусы хромистой стали

-Требует регулярного ухода, чтобы сохранить свой блестящий вид

-Можно легко поцарапать

-Не такой прочный, как нержавеющая сталь

-Показывает отпечатки пальцев и даже частицы пыли

Плюсы нержавеющей стали

-Обладает отличной коррозионной стойкостью

— требует меньшего обслуживания, чем хромированная сталь

-Доступен в разных классах

Минусы

-Не выглядит визуально менее привлекательно, чем хромированная сталь

-Он создает видимые отпечатки пальцев и пыль.

Коррозионная стойкость хромистых сталей

Хромистые стали обладают повышенной стойкостью как к электрохимической (низкотемпературной), так и к химической (высокотемпературной) коррозии. Коррозионная стойкость хромистых сталей возрастает по мере повышения содержания хрома в сплаве скачкообразно. Существенное повышение коррозионной стойкости наблюдается при содержании хрома в стали сначала при 11,8% (соотношение мольных долей железа и хрома 1:8), а затем при 23,7% (соотношение мольных долей железа и хрома 2:8). Тамман связывал эту закономерность с упорядоченным расположением ионов обоих металлов в кристаллической решетке твердого раствора. По Тамману, при достижении соотношения мольных долей металлов с разной коррозионной стойкостью 1:8 в решетке появляются плоскости, особо богатые катионами защищающего компонента.