Влияние углерода на свойства сталей

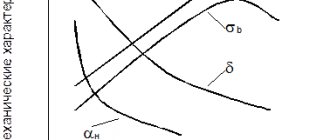

Углерод является главным упрочняющим элементом во всех сталях, кроме аустенитных нержавеющих сталей и некоторых других высоколегированных сталей. Упрочняющий эффект углерода состоит из упрочнения твердым раствором и упрочнения за счет дисперсного выделения карбидов. С увеличением содержания углерода в стали ее прочность увеличивается, но пластичность и свариваемость снижается.

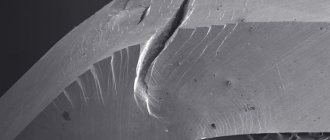

Углерод имеет умеренную тенденцию к макросегрегации в ходе кристаллизации. Макросегрегация углерода обычно проявляется более значительно, чем у всех других легирующих элементов. Углерод имеет сильную тенденцию сегрегировать на дефектах в сталях, таких как границы зерен и дислокации. Карбидообразующие элементы могут взаимодействовать с углеродом и образовывать «легированные» карбиды.

Марганцовистые стали марки

- ЛГМ

- Литьё

- Лаборатория

- Обрубка

- Термическая обработка

- Механическая обработка

- Видео

- Продукция Стальное литьё Чертежи (Сталь)

- Чертежи (Марганцовистая сталь)

- Марганцовистая сталь

- Жаропрочная сталь

- Сталь для отливок

- Конструкционная легированная сталь

- Легированная сталь

- Углеродистая сталь

- Чугунное литьё Чертежи (Чугун)

- Чугун

- Хромистый чугун

- Чушковой чугун

- Тюбинги

- Чугунные утяжелители кольцевые (УЧК)

- Корпуса

- Художественное литьё Художественное литьё

- Парковое литьё

- ЛГМ

- Литьё

- Лаборатория

- Обрубка

- Термическая обработка

- Механическая обработка

- Видео

- Стальное литьё Чертежи (Сталь)

Чертежи (Марганцовистая сталь)

- Чугунное литьё Чертежи (Чугун)

- Чугун

- Хромистый чугун

- Чушковой чугун

- Тюбинги

- Чугунные утяжелители кольцевые (УЧК)

- Корпуса

- Художественное литьё Художественное литьё

- Парковое литьё

Влияние марганца на свойства сталей

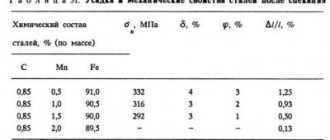

Марганец присутствует практически во всех сталях в количестве от 0,30 % и более. Марганец применяют для удаления из стали кислорода и серы. Он имеет меньшую тенденцию к сегрегации, чем любой другой легирующий элемент. Марганец благоприятно влияет на качество поверхности во всем диапазоне содержания углерода, за исключением сталей с очень низким содержанием углерода, а также снижает риск красноломкости. Марганец благоприятно влияет на ковкость и свариваемость сталей.

Марганец не образует своего карбида, а только растворяется в цементите и образует в сталях легированный цементит. Марганец способствует образованию аустенита и поэтому расширяет аустенитную область диаграммы состояния. Большое содержание марганца (более 2 %) приводит к возрастанию тенденции к растрескиванию и короблению при закалке. Присутствие в сталях марганца поощряет такие примеси как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен с возникновением отпускной хрупкости.

Марганцовистая сталь — марка

Малоуглеродистые марганцовистые стали марок 10Г2А и 12Г2А обладают высокой пластичностью и хорошей свариваемостью. Они применяются для изготовления штампо-сварных деталей. [1]

При обработке марганцовистой стали марки Г12 ( содержание марганца 12 94 %) было установлено -, что наиболее пригодным для такой обработки является резец из твердого сплава марки Т15К6, обладающий достаточной стойкостью при скорости резания 13 6 м / мин. Сплав Т5КЮ дает удовлетворительную стойкость ( 50 мин. Однако сплав Т15К6 сравнительно хрупок и плохо работает при ударной нагрузке. [2]

Коленчатый вал 3 изготовляется из марганцовистой стали марки 50Г и лежит на пяти коренных подшипниках. Поверхности шеек вала закалены токами высокой частоты. Диаметр коренной шейки 88 9 мм, мотылевой 70 мм. Для уравновешивания центробежных сил на первом и четвертом кривошипах вала установлены противовесы. [3]

Сталью, обладающей высоким сопротивлением износу, является марганцовистая сталь марки Г13, содержащая 1 0 — 1 3 % С; 11 0 — 14 0 % Мп. Она относится к аустенитному классу. [4]

Для сварки магистральных трубопроводов применяется проволока из углеродистой стали марок СВ-08 и СВ-08А и марганцовистой стали марок СВ-08г-А . Буква А в марке проволоки означает, что в проволоке содержится значительно меньше вредных примесей — серы и фосфора, поэтому такая проволока применяется для более ответственных работ. [5]

Регенератор состоит из корпуса 1, нижняя часть которого ( до фланцевого соединения) изготовляется из хро-моникелевой стали марки Х18Н9Т, а верхняя — из марганцовистой стали марки 09Г2ДТ / м; змеевиков 2, изготовленных из медных или стальных трубок, и каменной насадки 3 с размером гранул 4 — 10 мм. Змеевики опираются на днище корпуса. Коллекторы змеевиков выведены через сальники 4 и 5, размещенные в днище и крышке. Ввод воздуха в регенератор и вывод обратного потока производится через дырчатый конус 6, обтянутый сеткой 7 из нержавеющей стали, а вывод воздуха и ввод обратного потока — через кольцевой дырчатый коллектор 8, также обтянутый сеткой из нержавеющей стали. [6]

Легированные стали и сплавы на железной основе с особыми свойствами содержат в своем составе большое количество легирующие компоненты, сочетание которых придает сталям жаропрочность, антикоррозийность, большое электрическое сопротивление и другие ценные свойства. Так, например, сталь марки 1Х18Н9Т — хромоникелевая нержавеющая сталь с содержанием около 0 1 % углерода, 18 % хрома, 9 % никеля, около 1 % титана отличается высокой кислотоупорностью и применяется для изготовления аппаратов на заводах химического машиностроения; марганцовистая сталь марки ПЗ , называемая сталью Гадфильда, содержащая от 11 до 14 % марганца, хорошо работает на истирание и применяется для изготовления зубьев ковшей экскаваторов и железнодорожных стрелок. [7]

Легированные стали и сплавы на железной основе с особыми свойствами содержат в своем составе большое количество леги — рующие компоненты, сочетание которых придает сталям жаропрочность, антикоррозийность, большое электрическое сопротивление и другие ценные свойства. Так, например, сталь марки 1Х18Н9Т — хромоникелевая нержавеющая сталь с содержанием около 0 1 % углерода, 18 % хрома, 9 %: никеля, около 1 % титана отличается высокой кислотоупорностью и применяется для изготовления аппаратов на заводах химического машиностроения; марганцовистая сталь марки Г13, называемая сталью Гадфильда, содержащая от 11 до 14 % марганца, хорошо работает на истирание и применяется для изготовления зубьев ковшей экскаваторов и железнодорожных стрелок. [8]

В бункерах, предназначенных для хранения твердых кусковых материалов, внутреннюю поверхность наклонных стенок футеруют, чтобы предохранить стенки от истирания и образования вмятин при ударах. Тип футеровки зависит от истирающих свойств сыпучего материала. Так, бункера для руды и скрапа футеруют листовой марганцовистой сталью марки ЗОГ2 толщиной 6 — 10 мм. Иногда применяют деревянную футеровку. [10]

Влияние кремния на свойства сталей

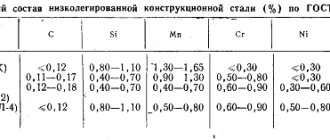

Кремний является одним из основных раскислителей, которые применяют при выплавке сталей. Поэтому содержание кремния задает тип произведенной стали. Спокойные углеродистые стали могут содержать кремния до максимум 0,60 %. Полуспокойные стали могут содержать умеренные количества кремния, например, 0,10 %.

Кремний полностью растворяется в феррите при содержании кремния до 0,30 %. Он увеличивает прочность феррита, почти не снижая его пластичности. При содержании кремния выше 0,40 % в углеродистой стали общего назначения происходит существенное снижение пластичности.

В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали. Добавление кремния в хромоникелевые аустенитные стали повышает их стойкость к коррозии под напряжением. В термически упрочняемых сталях кремний является важным легирующим элементом, повышает способность сталей к термическому упрочнению и их износостойкость, увеличивает предел упругости и предел текучести. Кремний не образует карбидов и не содержит цементита или других карбидов. Он растворяется в мартенсите и замедляет распад легированного мартенсита до 300 °С.

Легирование марганцем

Легирование хромистых сталей титаном при соотношении атом’ ных количеств Cr/Ti —7… 10 и Сг/С = 0,4 …0,7 приводит к полному исчезновению при отжиге цементитного карбида и появлению кубического карбида.

Дополнительное легирование хромистых сталей цирконием воздействует на структуру аналогично титану. В образующихся зернистых карбидах ZrC, как и в карбидах титана, растворен хром.

Легирование хромистых сталей цирконием по сравнению с титаном создает возможность повышения сопротивления абразивному изнашиванию сталей как в литом, так и в термообработанном состоянии при значительно меньшем содержании хрома (3,4%).

в) добавлением легирующих элементов, способствующих катодному процессу и тем самым самопассивированию металла (например, легирование хромистых и хромоникелевых сталей малым количеством платины или палладия с целью повышения устойчивости этих сплавов к атмосферной коррозии и серого чугуна к действию азотной кислоты путем легирования медью и т. п.);

С увеличением концентрации хрома в стали стойкость последней в воде при высоких температурах повышается. Так, при температуре 160° С в воде, содержащей 6,004 мг/л кислорода, у стали, легированной 5% хрома, скорость коррозии уменьшается в 3,5 раза [111,148]. Увеличение в этих же условиях концентрации хрома до 12% влияет на скорость коррозионного процесса незаметно. В тех случаях, когда материал должен быть не только устойчив против коррозии, но и эрозионно стоек, преимущество хромистых сталей еще более очевидно. Если, например, в дистиллированной воде при повышенной температуре и давлении принять стойкость деталей насосов, изготовленных из углеродистой стали, за 1, то стойкостьхромистых сталей с концентрацией 5—13% хрома 100—105 [111,149]. В паровой же фазе, по данным Ж- Нокса [111,150], если сталь легировать 5% хрома, скорость коррозии почти не уменьшается. Она уменьшается лишь в том случае, если концентрация хрома в стали равна 9%. Хромистые стали более стойки, чем углеродистые, и в растворах, содержащих хлористый натрий. Так, у стали, легированной 3,7% хрома и 1,3% алюминия, коррозионная стойкость в морской воде в пять раз выше, чем у углеродистой стали [111,151]. Ж. Б. Годшал [111,149] отмечает, что детали насоса, изготовленные из стали, легированной 5% хрома и 0,5% молибдена, находились в удовлетворительном состоянии после 50 000 час эксплуатации. Детали же, изготовленные из углеродистой стали, вышли из строя вследствие коррозионных повреждений уже через 500- час. Как уже указывалось выше, в растворах, содержащих ионы хлора, хромистые стали подвержены местной коррозии. Легирование хромистых сталей небольшим количеством меди и молибдена не изменяло существа дела [111,152].

В связи с повышением рабочих температур паросиловых установок и силовых компрессоров газотурбинных установок созданы и получили широкое распространение сложнолегированные 12%-ные хромистые нержавеющие и жаропрочные стали (1Х11МФ, 1Х12ВНМФ, 1Х12В2МФ, 2Х12ВМБФР, 1Х12В4МФ, 13Х14Н2ВФР, 1Х12Н2ВМФ, -21Х15НЗМА, 1Х16Н4Б и др.). Дополнительное легирование хромистых сталей молибденом, вольфрамом, ванадием, ниобием, бором позволило наряду с сохранением нержавеющих свойств, высокой прокаливаемое™, способности к закалке на воздухе, невысокого коэффициента расширения обеспечить более высокие жаропрочные свойства (сохранение прочности при 550—600 и до 650° С при кратковременных сроках службы).

Легирование хромистых сталей никелем заметно повышает прок аливаемость и приводит к существенному снижению критических точек, °С: Лс, 680—700, Ася 820—840, Мн 160—180 (табл. 1.2). Это обстоятельство серьезно затрудняет смягчающую

в) добавлением легирующих элементов, способствующих катодному процессу и тем самым самопассивированию металла (например, легирование хромистых и хромоникелевых сталей малым количеством платины или палладия с целью повышения устойчивости этих сплавов к атмосферной коррозии и серого чугуна к действию азотной кислоты путем легирования медью и т. п.);

Из рис. 51 видно большое влияние Мо на изменение тока в пассивном состоянии. Легирование хромистых сплавов 1% Мо при не очень высоких содержаниях в них хрома снижает величину тока в пассивном состоянии ?пп в 10 раз [124].

Эти покрытия слабо окислительные, поэтому позволяют легировать металл шва элементами с большим сродством к кислороду. Наличие большого количества соединений кальция, хорошо связывающих серу и фосфор и выводящих их в шлак, обеспечивает высокую чистоту наплавленного металла, его повышенные пластические свойства, а легирование марганцем и кремнием обеспечивает высокую прочность. Швы, выполненные такими электродами, обладают высокой стойкостью против образования горячих трещин и наиболее высокой (по сравнению с любыми другими покрытиями) ударной вязкостью. Величина ац составляет не менее 13 кгс-м/сма и может достигать 25 кгс-м/см2.

Наличие марганца улучшает коррозионные свойства и механические, хоти они у этого сплава низки. Легирование алюминием повышает прочностные свойства, за счет образования твердого раствора сильнее, чем легирование марганцем, поэтому при введении в сплав 3—4% А1 прочность приближаете;; к 30 кгс/мм2. Естественно, что сплав с 3—4% А1 еще не способен к заметному упрочнению при термической обработке. То же можно сказать о сплаве МА1,, тогда как сплавы МА5 и МАЮ, содержащие 8—9% А1, имеют прочность после закалки (около 400°С) и старения (175°С) порядка 40 кгс/мм2.

Аустеншпные стали получили свое название по аустенитной фазе или у-фазе, которая существует в чистом железе в виде стабильной структуры в температурном интервале от 910 до 1400 °С. Эта фаза имеет гранецентрированную кубическую решетку, немагнитна и легко деформируется. Она является основной или единственной фазой аустенитных нержавеющих сталей при комнатной температуре и в зависимости от состава имеет стабильную или метастабильную структуру. Присутствие никеля в значительной степени способствует сохранению аустенитной фазы при закалке промышленных сплавов Сг—Fe—Ni от высоких температур. Увеличение содержания никеля сопровождается повышением стабильности аустенита. Легирование марганцем, кобальтом, углеродом и азотом также способствует сохранению при закалке и стабилизации аустенита. Аустенитные нержавеющие стали могут упрочняться холодной обработкой, но не термообработкой. При холодной обработке аустенит в метастабиль-ных сплавах (например, 201, 202, 301, 302, 302В, 303, 330Se, 304, 304L, 316, 316L, 321, 347, 348; см. табл. 18.2) частично переходит в феррит. По этой причине указанные стали и являются метастабильными. Они магнитны и имеют объемно-центрированную кубическую решетку. Этим превращением объясняется значительная степень упрочнения при механической обработке. В то же время стали 305, 308, 309, 309S при холодной обработке слабо упрочняются, и если и становятся магнитными, то в очень малой степени. Сплавы с повышенным содержанием хрома и никеля (например, 310, 310S, 314) имеют практически стабильную аустенитную структуру и при холодной обработке не превращаются в феррит и не становятся магнитными. Аустенитные нержавеющие стали очень широко применяют в различных областях, включая строительство и автомобильное производство, а также в качестве конструкционного материала в пищевой и химической промышленности.

Р 0,002, Si 0,001, Н 0,0003. Легирование марганцем (до 2 %) повышает механические свойства такого железа и понижает порог хладноломкости (рис. 71—73).

Легирование марганцем и цинком ведет к повышению кор. розионной устойчивости сплавов. Механические свойства магния и его сплавов улучшаются при легировании медью, оловом, цирконием, кремнием и церием.

Хорошие литейные свойства позволяют получать детали сложного профиля. Гомогенизирующий отжиг при 1050° С. Легирование марганцем увеличивает прочность и вязкость металла. Детали компрессоров для сжижения газов и запорной арматуры, работающей при низких температурах. До 700° С, чугун ЧН11Г7Х2Ш —до 750° С

зерен (бывших зерен аустенита). Легирование марганцем, хромом и никелем, а также увеличение содержания фосфора способствуют развитию обратимой О. х. с. Добавка 0,3—0,5% Мо уменьшает обратимую О. х. с. Для этих целей молибден иногда заменяют вольфрамом в количестве 1—1,2%, хотя действие его менее эффективно. На развитие обратимой отпускной хрупкости большое влияние оказывает технология выплавки стали, поэтому разные металлургич. плавки обладают различной чувствительностью к отпускной хрупкости. Несмотря на огромное количество исследований и ряд выдвинутых интересных гипотез, физич. природа О. х. с. пока окончательно не ясна. Спец. травите лями удается установить на стали, подверженной отпускной хрупкости, существенные изменения травимости на границах зерен. Есть основание полагать, что тепловая хрупкость стали, образующаяся при длит, эксплуатации при температурах 450—550° и О. х. с., одинакового происхождения.

Более перспективна для разработки новых сплавов система Си—А1—Мп. Это положение основывается на ряде положительных свойств марганца как легирующего компонента. Введение марганца в алюминиевые бронзы повышает их прочностные и улучшает технологические свойства. Легирование марганцем способствует также повышению стойкости сплавов против кавитацион-ного разрушения и наиболее полному раскислению меди в процессе выплавки бронзы. Химические составы и механические свойства бронз системы Си—Al—Mg, наиболее широко применяемых в отечественной и зарубежной промышленности, приведены в табл. I. 35. При этом следует отметить, что зарубежные сплавы системы Си— А1—Мп по составу практически не отличаются от отечественной бронзы Бр. АМц9-2. В мировой промышленности, таким образом, нашли применение сплавы, лежащие на диаграмме состояния системы Си—А1—Мп в области повышенного содержания алюминия при нижнем, ограниченном содержании марганца. В связи с этим в настоящее время преждевременно считать, что с точки зрения изыскания высокопрочных сплавов система Си—А1—Мп полностью исчерпана для дальнейших исследований. Определенный интерес представляет изучение свойств сплавов с повышенным содержанием марганца, который положительно влияет на уровень механических и технологических свойств легированных бронз. Алюминиевые бронзы с повышенным содержанием марганца, очевидно, могут найти себе применение как новые литейные и деформируемые сплавы. При этом для методически наиболее правильных изысканий необходимо более конкретное представление о медном угле диаграммы состояния системы Си—А1—Мп.

Ограниченное применение марганца в качестве легирующего элемента в порошковой металлургии связано с большой трудностью восстановления его из оксидов. Спекание содержащих марганец порошковых композиций требуется проводить при температурах 1200 … 1300 °С. Совместное легирование марганцем и хромом существенно изменяет механические характеристики детали. Сталь, содержащая 0,6 % углерода, 2 % марганца и

Велик потенциал повышения эксплуатационных свойств марганцовистых наплавок за счет термической обработки. Обнаружен значительный эффект дисперсионного твердения — сфероидизация первичных и выпадение вторичных карбидов. Эффективно легирование марганцем бористых наплавочных сплавов. В этом случае уменьшается количество хрупкого цементита за счет образования карбида Ре0,4Мпз,бС на фоне бо-ридов Fe2B. Однако для аустенизации сплава и повышения его ударостойкости необходимо дополнительное легирование никелем. Увеличение количества аустенита при легировании марганцем неравноценно по эффекту, достигаемому путем легирования никелем.

Будучи слабоокисленными, покрытия этого вида позволяют легировать расплавленный металл элементами с большим сродством к кислороду. Легирование марганцем и кремнием, осуществляемое при переходе их из ферромарганца и ферросилиция в сварочную ванну, придает соединению высокую прочность. Помимо этого для легирования в покрытие можно водить металлические порошки. Наличие в нем большого количества соединений кальция, хорошо связывающих серу и фосфор, которые затем выделяются в шлак, обеспечивает высокую чистоту наплавленного металла с малым содержанием серы и фосфора. При высокой температуре плавиковый шпат разлагается с выделением атомарного фтора, который связывает водород в устойчивую, нерастворимую в металле молекулу HF. В результате наплавленный металл содержит незначительное количество водорода (4… 10 см3 в 100 г металла). Применение в покрытии активных раскислителей (титан, алюминий и кремний) обеспечивает низкое содержание кислорода в металле шва (менее 0,05 %). Поэтому наплавленный металл мало склонен к старению, стоек к образованию кристаллизационных трещин и пластичен при низких температурах.

Рекомендуем ознакомиться

: Линейного суммирования Линейного вязкоупругого Линейного увеличения Линейности уравнений Линеаризации уравнений Линеаризованное уравнение Листового материала Литейного жаропрочного Лабораторных стендовых Литературе посвященной Литературе встречаются Литературная гарнитура Логарифмическая зависимость Логарифмических декрементов Логарифмически нормального