Оптико-эмиссионный спектральный анализ C, S, P.

Оптико-эмиссионные спектрометры — универсальные приборы, которые способны решать широкий круг аналитических задач. В основу их работы лежат принципы атомно-эмиссионного спектрального анализа элементного состава вещества:

- спектр возбужденных атомов и ионов индивидуален для каждого элемента;

- интенсивность спектральной линии находится в зависимости от концентрации элемента в исследуемой пробе.

Эмиссионные спектральные приборы находят широкое применение в металлургии, что обусловлено следующими преимуществами метода:

- Возможность исследования проб в различном агрегатном состоянии.

- Анализ носит неразрушающий характер.

- Количество исследуемых элементов практически не ограничено. В их число входят углерод, сера и фосфор, которые представляют особый интерес для металлургов.

- Для проведения исследования в качестве пробы достаточно малого количества вещества.

- Высокая чувствительность и точность.

- Экспрессность.

- Возможность проведения сертификационного анализа.

Для анализа углерода, серы и фосфора с использованием эмиссионных спектрометров должны быть созданы в приборе определенные условия, а именно: бескислородная атмосфера. В противном случае определить элементы, длина волны которых короче 185 нм, не представляется возможным. В настоящее время удаление кислорода в приборе осуществляется двумя способами:

- путем прокачки инертным газом;

- вакуумированием.

Каждая из систем декислородизации имеет определенные особенности эксплуатации и обслуживания, поэтому при выборе прибора для анализа углерода, серы и фосфора следует учитывать их преимущества и недостатки. Это позволит подобрать спектрометр, который оптимально соответствует аналитической задаче, требованиям к точности результатов исследований и имеет удовлетворительные экономические показатели.

Оптико-эмиссионные приборы, предусматривающие прокачку инертным газом

В спектральных приборах для декислородизации используют чаще всего аргон. Для удаления кислорода предусматривается одна из следующих систем:

- Открытая. В результате продувки происходит вытеснение кислорода, а инертный газ удаляется из прибора в окружающую атмосферу.

- Замкнутая. При прохождении инертного газа происходит захват кислорода, который в дальнейшем очищается с помощью фильтра. Газ продолжает движение по замкнутой системе, давление в которой обеспечивает насос.

Приборы с открытой системой декислородизации отличаются простотой конструкции и меньшей стоимостью. Однако в этом случае степень очистки находится на низком уровне, а аргон расходуется безвозвратно. Применение подобных спектрометров целесообразно при пониженных требованиях к аналитическим характеристикам, как со стороны потребителя, так и со стороны производителя.

Конструкция приборов с замкнутой системой декислодизации усложняется, так как для обеспечения функциональности необходимы дополнительные компоненты и их обслуживание:

- Насос с блоком питания.

- Баллон с газом для компенсации потерь.

- Дополнительный фильтрующий элемент.

Каждый из этих компонентов прибора требует обслуживания, а расходные материалы — замены, что связано с дополнительными расходами. Кроме этого, в результате непрофессиональных действий обслуживающего персонала возникает риск завоздушить систему при замене фильтра. Ликвидация последствий этого требует не только с дополнительных материальных затрат, но и времени.

Оптико-эмиссионные приборы с системой вакуумирования

Система вакуумирования позволяет получить низкую остаточную концентрацию кислорода, которая во много раз ниже, чем в открытой системе декислородизации, и сопоставима с лучшими результатами, полученными в замкнутых. Следует отметить, что при этом нет необходимости использования инертного газа.

Такая система удаления кислорода применяется в наиболее совершенных спектральных приборах. В них установлен масляный насос, который дополняется специальными ловушками для масла. Кроме этого, предусмотрен клапан, который при аварийном отключении электропитания, не допускает повреждения спектрометра маслом в результате его проникновения в вакуумную магистраль.

Двухступенчатые масляные форвакуумные насосы — наиболее предпочтительное оборудование по сравнению безмасляными мембранными моделями. Они имеют сопоставимую стоимость, но при этом в десятки раз превосходят последние по степени удаления кислорода, а также обладают значительным ресурсом и намного проще в обслуживании.

Универсальные настольные и стационарные спектрометры Искролайн 100/300 — отличные образцы приборов, в которых для удаление кислорода реализована система вакуумирования. Они способны определять более 70 элементов, в число которых входят углерод, сера и фосфор, с пределом детектирования до 0,0001% Приборы позволяют быстро и точно проводить спектральный анализ сталей, и отличаются высоким спектральным разрешением, высокой сходимостью результатов измерений и высоким качеством изготовления.

Характеристики сплавов на основе титана, свойства металла и области применения

Титан был первоначально назван «грегоритом» британским химиком преподобным Уильямом Грегором, который открыл его в 1791 году. Затем титан был независимо открыт немецким химиком М. Х. Клапротом в 1793 году. Он назвал его титаном в честь титанов из греческой мифологии — «воплощение естественной силы». Только в 1797 году Клапрот обнаружил, что его титан был элементом, ранее открытым Грегором.

Титан — это химический элемент с символом Ti и атомным номером 22. Это блестящий металл с серебристым цветом, низкой плотностью и высокой прочностью. Он устойчив к коррозии в морской воде и хлоре.

Элемент встречается в ряде месторождений полезных ископаемых, главным образом рутила и ильменита, которые широко распространены в земной коре и литосфере.

Титан используется для производства прочных лёгких сплавов. Двумя наиболее полезными свойствами металла являются коррозионная стойкость и отношение твёрдости к плотности, самое высокое из любого металлического элемента. В своём нелегированном состоянии этот металл столь же прочен, как некоторые стали, но менее плотный.

Физические свойства металла

Это прочный металл с низкой плотностью, довольно пластичный (особенно в бескислородной среде), блестящий и металлоидно-белый. Относительно высокая температура плавления более 1650 °C (или 3000 °F) делает его полезным в качестве тугоплавкого металла. Он парамагнитный и имеет довольно низкую электрическую и теплопроводность.

По шкале Мооса твёрдость титана равняется 6. По этому показателю он немного уступает закалённой стали и вольфраму.

Коммерчески чистые (99,2%) титаны имеют предельную прочность на разрыв около 434 МПа, что соответствует обычным низкосортным стальным сплавам, но при этом титан гораздо легче.

Химические свойства титана

Как алюминий и магний, титан и его сплавы сразу же окисляются при воздействии воздуха. Он медленно реагирует с водой и воздухом при температуре окружающей среды, потому что образует пассивное оксидное покрытие, которое защищает объёмный металл от дальнейшего окисления.

Атмосферная пассивация даёт титану отличную стойкость к коррозии почти эквивалентную платине. Титан способен противостоять атаке разбавленных серных и соляных кислот, растворов хлорида и большинства органических кислот.

Титан является одним из немногих элементов, которые сгорают в чистом азоте, реагируя при 800° C (1470° F) с образованием нитрида титана. Из-за своей высокой реакционной способности с кислородом, азотом и некоторыми другими газами титановые нити применяются в титановых сублимационных насосах в качестве поглотителей для этих газов. Такие насосы недороги и надёжно производят чрезвычайно низкое давление в системах сверхвысокого вакуума.

Обычными титаносодержащими минералами являются анатаз, брукит, ильменит, перовскит, рутил и титанит (сфен). Из этих минералов только рутил и ильменит имеют экономическое значение, но даже их трудно найти в высоких концентрациях.

Титан содержится в метеоритах и он был обнаружен на Солнце и звёздах M-типа с температурой поверхности 3200° C (5790° F).

Известные в настоящее время способы извлечения титана из различных руд являются трудоёмкими и дорогостоящими.

Производство и изготовление

В настоящее время разработаны и используются около 50 сортов титана и титановых сплавов. На сегодняшний день признаётся 31 класс титанового металла и сплавов, из которых классы 1−4 являются коммерчески чистыми (нелегированными). Они отличаются прочностью на разрыв в зависимости от содержания кислорода, причём класс 1 является наиболее пластичным (самая низкая прочность на разрыв с содержанием кислорода 0,18%), а класс 4 — наименее пластичный (максимальная прочность на разрыв с содержанием кислорода 0,40%).

Оставшиеся классы представляют собой сплавы, каждый из которых обладает конкретными свойствами:

- пластичность;

- прочность;

- твёрдость;

- электросопротивление;

- удельная коррозионная стойкость и их комбинации.

В дополнение к данным спецификациям титановые сплавы также изготавливаются для соответствия требованиям аэрокосмической и военной техники (SAE-AMS, MIL-T), стандартам ISO и спецификациям по конкретным странам, а также требованиям конечных пользователей для аэрокосмических, военных, медицинских и промышленных применений.

Коммерчески чистый плоский продукт (лист, плита) может быть легко сформирован, но обработка должна учитывать тот факт, что металл имеет «память» и тенденцию к возврату назад. Особенно это касается некоторых высокопрочных сплавов.

Титан часто используется для изготовления сплавов:

- с алюминием;

- с ванадием;

- с медью (для затвердевания);

- с железом;

- с марганцем;

- с молибденом и другими металлами.

Области применения

Титановые сплавы в форме листа, плиты, стержней, проволоки, отливки находят применение на промышленных, аэрокосмических, рекреационных и развивающихся рынках. Порошковый титан используется в пиротехнике как источник ярких горящих частиц.

Поскольку сплавы титана имеют высокое отношение прочности на разрыв к плотности, высокую коррозионную стойкость, устойчивость к усталости, высокую стойкость против трещин и способность выдерживать умеренно высокие температуры, они используются в самолётах, при бронировании, в морских кораблях, космических кораблях и ракетах.

Для этих применений титан легирован алюминием, цирконием, никелем, ванадием и другими элементами для производства различных компонентов, включая критические конструктивные элементы, огневые стены, шасси, выхлопные трубы (вертолёты) и гидравлические системы. Фактически около двух третей произведённого титанового металла используется в авиационных двигателях и рамах.

Поскольку сплавы титана устойчивы к коррозии морской водой, они используются для изготовления гребных валов, оснастки теплообменников и т. д. Эти сплавы используются в корпусах и компонентах устройств наблюдения и мониторинга океана для науки и военных.

Удельные сплавы применяются в скважинных и нефтяных скважинах и никелевой гидрометаллургии для их высокой прочности. Целлюлозно-бумажная промышленность использует титан в технологическом оборудовании, подверженном воздействию агрессивных сред, таких как гипохлорит натрия или влажный хлорный газ (в отбеливании). Другие применения включают ультразвуковую сварку, волновую пайку.

Кроме того, эти сплавы используются в автомобилях, особенно в автомобильных и мотоциклетных гонках, где крайне важны низкий вес, высокая прочность и жёсткость.

Титан используется во многих спортивных товарах: теннисные ракетки, клюшки для гольфа, валы из лакросса; крикет, хоккей, лакросс и футбольные шлемы, а также велосипедные рамы и компоненты.

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Хром (Cr) повышает прочность, закаливаемость и жаростойкость, режущие свойства и стойкость на истирание, но снижает вязкость и теплопроводность стали. Содержание большого количества хрома (в обычных сортах стали доходит до 2%, а в специальных — до 25%) делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

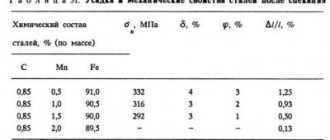

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С

.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Рис.1 — Испытание арматурного стержня для определения химического состава стали.

Рис.2 — Испытания арматурной стали на растяжение.

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

α=1-P – уровень значимости (Р — доверительная вероятность),

k = n-1 – число степеней свободы,

ΔМ – максимальная относительная ошибка (допуск) при оценке математического ожидания в долях математического ожидания (ΔМ = γ*δМ, где γ — генеральный коэффициент вариации, δМ – максимальная ошибка при оценке математического ожидания в долях среднеквадратического отклонения).

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26

. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

Y = f (β, X) + ε,

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

Высокомарганцевые аустенитные стали

Содержащие молибден карбиды растворяются при более высокой температуре, чем карбиды типа (Fe, Мn)3С, поэтому аустенитизация стали 110Г13Л с молибденом проводится при температурах не ниже 1150°С. При содержании в стали 110Г13Л молибдена выше оптимальной величины (0,3—0,5 %) в структуре появляются нерастворенные карбиды в тем большем количестве, чем больше молибдена содержится в стали. Наличие карбидов ухудшает пластичность и ударную вязкость стали.

Учитывая высокую стоимость молибдена, он применяется для легирования стали 110Г13Л в редких случаях для изготовления ответственных отливок, эксплуатируемых в тяжелых условиях с воздействием интенсивных ударных и истирающих нагрузок при низких температурах.

2.5 Ниобий

Главная цель легирования стали 110Г13Л ниобием, как и конструкционных строительных сталей, — получение мелкого размера зерна аустенита и обусловленного этим высоких значений предела текучести, способности к деформационному упрочнению и, следовательно, износостойкости при абразивном изнашивании, надежности и долговечности отливок из этой стали. Одной из особенностей высокомарганцевой стали с ниобием является высокая чувствительность ее физико-механических свойств к отклонению от оптимального химического состава. Оптимальным в высокомарганцевой стали считается содержание 0,25—0,40 % Nb. Оптимальные добавки ниобия ведут к уменьшению величины зерна аустенита, а в литом состоянии способствуют очищению межзеренных границ от карбидной сетки. В высокомарганцевую сталь 0,3—0,4% Nb повышает примерно на 200 °С температуру начала разупрочнения в процессе пластической деформации при повышенной температуре.

Хорошие результаты получены при совместном легировании стали ниобием и хромом.

2.6 Титан

Дополнительное микролегирование и модифицирование высокомарганцевой стали различными элементами, по мнению ряда исследователей, является одним из перспективных путей существенного улучшения всех ее свойств. Одним из таких элементов является титан, относящийся, как и ванадий и ниобий, к группе сильных карбидообразователей. Титан вводят в высокомарганцевую сталь для повышения ее износостойкости, измельчения структуры при первичной кристаллизации, устранения зоны столбчатых зерен и улучшения механических характеристик отливок, хотя по влиянию титана на процесс кристаллизации существуют противоречивые мнения.

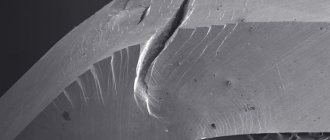

Так, согласно исследованиям Ю.А. Шультс и др. исследователей, добавка титана в сталь типа 110Г13Л в количестве 0,03—0,10% способствует существенному измельчению зерна в результате значительного увеличения числа центров кристаллизации в виде мелкодисперсных тугоплавких нитридов и карбонитридов титана. Это, в свою очередь, приводит к заметному повышению трещиностойкости стали, улучшению ее механических свойств и износостойкости. Так, согласно исследованиям Ю.А. Шультe и др. исследователей, добавка титана в сталь типа 110Г13Л в количестве 0,03—0,10% способствует существенному измельчению зерна в результате значительного увеличения числа центров кристаллизации в виде мелкодисперсных тугоплавких нитридов и карбонитридов титана. В результате исследования влияния титана на свойства низкофосфористой стали типа 110Г13Л установлено, что добавки титана способствуют интенсивному повышению абразивной износостойкости, хладостойкости и улучшению механических свойств. Особенно заметно улучшается износостойкость при одновременном вводе титана и алюминия. Влияния содержания титана на ударную вязкость и износостойкость стали 110Г13Л, а также на размеры зерна отливок. Установлено, что при введении в сталь 0,05—0,2 % Ti ее ударная вязкость несколько увеличивается (на 0,35—0,50 МДж/м2 при 20 °С и на 0,20—0,25 МДж/м2 при — 40 °С (рис. 2.3).

Рис. 2.3. Влияние содержания титана на ударную вязкость стали 110Г13Л .

При дальнейшем увеличении содержания титана ударная вязкость стали непрерывно уменьшается. Ухудшение ударной вязкости стали, содержащей титан сверх оптимального количества (0,05—0,2 %).

Проведенные лабораторные исследования, промышленные испытания и наблюдения, анализ литературных данных свидетельствуют о целесообразности введения в сталь типа 110Г13Л до 0,20 % Ti для устранения или существенного ослабления процесса образования крупнозернистой столбчатой структуры отливок, повышения ударной вязкости и износостойкости этой стали, несмотря на некоторое увеличение загрязненности металла мелкодисперсными тугоплавкими титаносодержащими неметаллическими включениями.

2.7 Бор

Эффективность влияния бора среди многочисленных добавок к стали при малых добавках исключительно велика и, принимая во внимание удельные значения, превышает эффективность влияния всех других известных элементов. Кроме того, бор является хорошим раскислителем и дегазатором стали. Механизм влияния бора точно не установлен вследствие его малых содержаний.

На основании исследований можно считать, что 0,0015 — 0,0030 % В эквивалентно по влиянию и может заменить 1% Ni или 0,3% Сr; 0,10 — 0,15% Мо; 0,05 — 0,12% V и др. Бор, как поверхностно активный элемент, образующий адсорбционный слой на границе зерна аустенита, уменьшает диффузионную проницаемость границ зерен сталей тех же составов по отношению к железу и может затруднять растворение карбидов при закалке.

Влияние бора на марганцовистую сталь изучено авторами при его содержании, равном 0,003—0,050%. Бор вводился в раскисленную сталь в виде ферробора (12,5 % В). Угар его составлял около 50%. На изменение общей газонасыщенности металла присадки бора влияния не оказали. Ударная вязкость существенно снижается при наличии 0,0054 % В в стали. Повышение концентрации бора до 0,010—0,050 % приводит к ухудшению прочности и пластичности вследствие появления на границах зерен сложной борсодeржащей эвтектики и укрупнения зерен. При таком содержании бора образцы из высокомарганцевой стали разрушались хрупко даже при нормальной температуре.

2.8 Азот

Элемент, образующий твердый раствор внедрения, азот является сильным аустенитизатором в стали и в последние двадцать лет привлекает большое внимание исследователей. Являясь аналогом углерода, азот может в ряде случаев успешно заменить его. К положительным свойствам азота как легирующего элемента в хромистом аустените относится его способность создавать значительное деформационное упрочнение и стабилизировать аустенит при нагреве. Износостойкость стали с хромисто-азотистым аустенитом 0Х18А1,2 при абразивном изнашивании превосходит износостойкость стали 120Г18Л на 10—15%. Частичная замена углерода азотом в стали 110Г13Л представляет поэтому не только научный, но и практический интерес.

В зависимости от состава и назначения металла влияние азота на свойства стали может быть или положительным, или отрицательным. Азот оказывает положительное влияние на первичную кристаллизацию отливок. Растворимость азота в марганце значительно выше, чем в железе. Поэтому с повышением марганца в стали, в ней будет возрастать и растворимость азота. Азот вводится в сталь в виде азотированных ферросплавов (феррохрома, ферромарганца), содержащих 1,5—7,0% N. Максимальное усвоение азота около 0,3%. Авторами азот вводился в сталь 110Г13Л в виде азотистого марганца до содержания азота в металле от 0,34 до 0,435%. Ударная вязкость образцов, легированных азотом, при всех температурах испытания ниже, чем для образцов с нормальным количеством азота. Износостойкость стали увеличивается при повышенном содержании азота примерно на 12 —15 %.

При введении в сталь некоторых элементов, например ванадия и хрома и др, растворимость азота в металле увеличивается. Совместное легирование азотом и хромом (около 2%) марганцовистой стали значительно повышают предел текучести и временное сопротивление, не снижая при этом пластичности. Ударная вязкость при всех температурах испытания такая же, как у образцов, легированных одним хромом или одним азотом.

2.9 Алюминий

Алюминий в практике производства качественных сталей известен прежде всего как хороший раскислитель (существенно снижает остаточное содержание кислорода в металле) и модификатор (уменьшает размер зерна, а также состав, форму и характер расположения неметаллических включений).

Алюминий — один из тех элементов, действие которого на высокомарганцевую сталь оценивается разными исследователями с противоположных позиций. Большинство авторов работ (Ю.Д. Новомейский, Ю.А. Шульте, Р.З. Кац и Н.А. Самарин и др, считают введение в высокомарганцевую сталь алюминия сверх количества, необходимого для ее окончательного раскисления, необоснованным, так как алюминий вызывает ухудшение механических свойств, а также износостойкости высокомарганцевой стали, и даже вредным.

О положительном влиянии алюминия на механические и эксплуатационные свойства высокомарганцевой стали, особенно с повышенным содержанием в ней фосфора, свидетельствует другая группа исследований. Особенно существенно улучшаются пластические свойства. Так, при введении в сталь до 1,1% А1 относительные удлинение и сужение увеличиваются примерно в 4 раза.

При анализе влияния алюминия на механические свойства и износостойкость высокомарганцевой стали необходимо исходить из противоречивых особенностей его поведения в твердом растворе, как некарбидообразующего элемента, и роли его как раскислителя и модификатора.

Благодаря положительному влиянию алюминия на жндкотекучесть хорошо раскисленной стали 110Г13Л для получения тонкостенных отливок, когда требуется повышение жидкотскучести металла, допускается иметь в стали 0,08—0,15 % остаточного алюминия.

Следовательно, количество алюминия, вводимое в сталь должно регламентироваться его потребностью для окончательной раскисления металла и содержанием в этом металле фосфора.

2.10. Высокоуглеродистые марганцевые стали

с метастабильным аустенитом

Изменение микротвердости по сечению образцов после сосредоточенного ударного нагружения бойком, заточенным под углом 60 град., по которому производится удар грузом массой 5кг с высоты 2м, иллюстрирует рис. 2.1, из которого видно, что уровень упрочнения, измеряемый приростом микротвердости в зоне надруба (Н50) повышается с увеличением содержания углерода в сталях. Эта зависимость объясняется тем, что степень сопротивления металла внедрению бойка пропорциональна эффективной микротвердости, складывающейся из начальной микротвердости (Н0) и ее прироста при ударе (∆Н).

Рис. 2.4 Изменение микротвердости в зависимости от расстояния от дна надруба образцов при сосредоточенном ударе:

1 — 110Г13Л; 2 — 145Г4Л; 3 — 160Г2Л.

Более высокий уровень упрочнения рабочей поверхности образцов метастабильных марганцевых аустенитных сталей с позиций структурно-энергетической теории является следствием повышенной энергоемкости поверхностного слоя, в котором часть энергии абразивных частиц расходуется на образование мартенсита деформации. В результате создается вторичная структура поверхностного слоя с повышенной прочностью и диссипативной способностью, внедрение частиц в которую происходит на меньшую глубину, и с меньшей глубины производится снятие стружки, с дополнительным развитием γ α превращения на этапе разрушения (фазовый рентгеноструктурный анализ стружки, полученной при испытании образцов стали 130Г5Л, показал наличие 60% α — мартенсита).

Ударная вязкость сталей 130Г5Л—160Г2Л после закалки от 1150°С составляет всего 0,2—0,5 МДж/м2, что не позволяет использовать их для отливок, работающих под воздействием интенсивных ударных нагрузок, однако они могут существенно повысить стойкость отливок, подвергаемых преимущественно абразивному износу и изготовляемых из сталей 80ГСЛ, 100ГСЛ после нормализации, ударная вязкость которых еще ниже. При использовании сталей с пониженным содержанием марганца необходимо иметь в виду, что эти стали обладают меньшим «запасом аустенитности», т.е., меньшей не только деформационной, но и термической стабильностью аустeнита по сравнению со сталью 110Г13Л. поэтому важно обеспечить минимальное обезуглероживание отливок в процессе нагрева при закалке во избежание образования мартенсита охлаждения в поверхностном слое, и интенсивное охлаждение для предотвращения превращения аустeнита в центре отливок.

3. Термическая стабильность аустенита и ее влияние на абразивную износостойкость сталей системы Fе—Мn—С

В процессе медленного охлаждения отливок в структуре стали 110Г13Л происходит распад аустенита с выделением карбидов, что вызывает катастрофическое снижение ударной вязкости. Для износостойких отливок вместо стали 110Г13Л иногда используется сталь с пониженным содержанием углерода.

Дилатограммы образцов среднеуглеродистых сталей 40Г13Л, 60Г13Л, 70Г13Л имеют плавный характер без резких перегибов, связанных со скачкообразным изменением объема при фазовых превращениях, в отличие от высокоуглеродистых сталей 95Г13Л и 125Г13Л . Лишь при температурах 500 — 600°С заметен нерезкий перегиб, связанный с процессами кар-бидообразования в среднеуглеродистых сталях.

Зависимость эффективного коэффициента диффузии углерода в аустeните от температуры и концентрации углерода определяется уравнением

Dc = (0,04 + 0,08 % С) х (-1,31 RT) х 10-4 3.1

В результате увеличения содержания углерода от 0,4 до 0,95 % величина ударной вязкости возрастает в связи с увеличением стабильности аустенита по отношению к образованию мартенсита охлаждения и деформации, когда образцы испытываются в закаленном состоянии. Эта же зависимость после медленного охлаждения сталей изменяется на обратную вследствие уменьшения термической стабильности аустенита с повышением в нем содержания углерода. Значения ударной вязкости стали 70Г13Л после замедленного охлаждения (около 0,7 МДж/м2) недостаточны в большинстве случаев использования отливок в условиях ударного нагружения ввиду того, что заметный объем выделившихся карбидов и метастабильность аустeнита предопределяет низкую энергоемкость разрушения в условиях динамического изгиба. Для одной и той же стали наибольшее количество мартенситных фаз возникает на рабочей поверхности после медленного охлаждения. Заметное количество карбидной фазы после медленного охлаждения фиксируется в сталях, начиная с 0,7% С и с повышением содержания углерода в стали закономерно возрастает. Это приводит к тому, что среднее содержание углерода в твердом растворе высокоуглеродистых сталей после медленного охлаждения (95Г13Л и 125Г13Л) близко к таковому для среднеуглеродистых сталей (60Г13Л и 70Г3Л) и составляет 0,5-0,65 %.

Литые марганцевые стали после медленного охлаждения имеют неравномерную концентрацию углерода и марганца в пределах зерна аустенита вследствие дендритной ликвации и неравномерного протекания процессов распада аустенит. Химическая микронеоднородность аустeнита после медленного охлаждения обусловливает неодинаковую стабильность различных объемов литого металла.

Износостойкость сталей в процессе абразивного изнашивания зависит не столько от исходной твердости, которая повышается после замедленного охлаждения в тем большей степени, чем выше содержание углерода в стали, сколько от уровня эффективной прочности, который достигается в поверхностном слое сталей в процессе воздействия абразивных частиц. Снижение содержания углерода в твердом растворе уменьшает способность к упрочнению аустенитно-мартенситной структуры и, как следствие, уменьшает уровень износостойкости сталей по сравнению с закаленным состоянием, несмотря на присутствие карбидной фазы.

Примеси: постоянные, скрытые и случайные

Марганец, кремний, алюминий, серу и фосфор

относят к

постоянным примесям

. Алюминий вместе с марганцем и кремнием применяется в качестве раскислителя и поэтому в малых количествах они всегда есть в раскисленных сталях. Руды железа, а также топливо и флюсы всегда содержат определенное количество фосфора и серы, которые остаются в чугуне, а затем переходят и в

сталь

.

Азот

называют

скрытой

примесью – он поступает в сталь в основном из воздуха.

К случайным

примесям относят

медь, мышьяк, олово, цинк, сурьму, свинец

и другие элементы. Они попадают в сталь с шихтой – с рудами из различных месторождений, а также из железного лома.

Все примеси – постоянные, скрытые и случайные – в разной степени являются неизбежными из-за технологии производства стали. Так, спокойная сталь обычно содержит эти примеси в следующих пределах: 0,3-0,7 % марганца; 0,2-0,4 % кремния; 0,01-0,02 % алюминия; 0,01-0,05 % фосфора, 0,01-0,04 % серы, 0,-0,2 % меди. В этих количествах эти элементы рассматривают как примеси, а в бóльших количествах, которые вносят в стали намеренно, их уже считают легирующими элементами.

Влияние фосфора на свойства сталей

Фосфор (Р) сегрегирует при затвердевании стали, но в меньшей степени, чем углерод и сера. Фосфор растворяется в феррите и за счет этого повышает прочность сталей. С увеличением содержания фосфора в сталях их пластичность и ударная вязкость снижается и повышается склонность к хладноломкости.

Растворимость фосфора при высокой температуре достигает 1,2 %. С понижением температуры растворимость фосфора в железе резко падает до 0,02-0,03 %. Такое количество фосфора характерно для для сталей, то есть весь фосфор обычно растворен в альфа-железе.

Фосфор имеет сильную тенденцию сегрегировать на границах зерен, что приводит к отпускной хрупкости легированных сталей, особенно в марганцевых, хромистых, магниево-кремниевых, хромоникелевых и хромомарганцевых сталях. Фосфор, кроме того, увеличивает упрочняемость сталей и замедляет, как и кремний, распад мартенсита в сталях.

Повышенное содержание фосфора часто задают в низколегированных сталях для улучшения их механической обработки, особенно автоматической.

В низколегированных конструкционных сталях с содержанием углерода около 0,1 % фосфор повышает прочность и сопротивление атмосферной коррозии.

В аустенитных хромоникелевых сталях добавки фосфора способствуют повышению предела текучести. В сильных окислителях наличие фосфора в аустенитных нержавеющих сталях может приводить к их коррозии по границам зерен. Это обусловлено явлением сегрегации фосфора по границам зерен.

Свойства электротехнической стали

Изменения, связанные с добавлением кремния, улучшают свойства электротехнической стали:

- Чем выше удельное электрическое сопротивления, тем больше способность материала препятствовать прохождению электротока. Это снижает его потери и препятствует образованию вихревых токов, которые вызывают нагрев сердечника и защитных устройств электротехники.

- У магнито-мягкого ферросплава из которого изготавливают трансформаторы, генераторы, контролеры, реле, передатчики, должна быть низкая коэрцитивная сила. Для стали, которую используют для производства магнитопроводов, сердечников и магнитов максимально высокая. Значение коэрцитивной силы показывает напряженность внешнего магнитного поля, которое приводит к полному размагничиванию стали. Ее повышают путем увеличения содержания кремния.

- Петля гистерезиса характеризуется показателем ширины. Чем она шире, тем больше времени потребуется электродетали для восстановления своих изначальных параметров. При снижении ширины уменьшается временный промежуток для восстановления первоначальных значений и снятия механических напряжений.

- Магнитная проницаемость характеризует способность магнитных моментов электронов ориентироваться параллельно при воздействии внешнего магнитного поля. Увеличение коэффициента магнитной проницаемости приводит к уменьшению потерь на вихревые токи, снижение петли гистерезиса. Коэффициент зависит от величины внешнего магнитного поля.

- Толщина выпускаемых листов трансформаторной стали варьируется от 0,05 до 2 мм.

Перечисленные свойства обеспечивают надежную работу электротехнических деталей, изготовленных из ферросплава и увеличивают срок их эксплуатации.

Влияние серы на свойства сталей

Содержание серы (S) в высококачественных сталях не превышает 0,02-0,03 %. В сталях общего назначения допустимое содержание серы выше – 0,03-0,04 %. Специальной обработкой жидкой стали содержание серы в стали доводят до 0,005 %.

Сера не растворяется в железе, поэтому любое ее количество образует с железом сульфид железа FeS. Этот сульфид входит в состав эвтектики, которая образуется при 988 °С.

Повышенное содержание серы в сталях приводит к их красноломкости из-за низкоплавких сульфидных эвтектик, которые возникают по границам зерен. Явление красно

ломкости происходит при температуре 800 °С, то есть при температуре

красного

каления стали.

Сера оказывает вредное влияние на пластичность, ударную вязкость, свариваемость и качество поверхности сталей (особенно в сталях с низким содержанием углерода и марганца).

Сера имеет очень сильную склонность к сегрегации по границам зерен. Это приводит к снижению пластичности сталей в горячем состоянии. Однако серу в количестве от 0,08 до 0,33 % намеренно добавляют в стали для автоматической механической обработки. Известно, что присутствие серы повышает усталостную прочность подшипниковых сталей.

Присутствие в стали марганца уменьшает вредное влияние серы. В жидкой стали протекает реакция образования сульфида марганца. Этот сульфид плавится при 1620 °С – при температурах значительно более высоких, чем температура горячей обработки сталей. Сульфиды марганца пластичны при температурах горячей обработки сталей (800-1200°С) и поэтому легко деформируются.

Влияние титана в нержавеющей стали

Облагораживающее действие титана на сталь выражается в удалении из нее кислорода, оксидов железа и марганца, пузырьков азота и шлаковых включений, в предупреждении сегрегации структурных составляющих металла и вредных примесей. Достигается полное восстановление, и остатки углерода, фосфора и серы распределяются более равномерно и тонкодисперсно. Вследствие этого сталь приобретает мелкозернистую структуру с более равномерным рассеянием карбидов, фосфидов и сульфидов и большую плотность при наименьшем количестве пор, оксидов и шлаковых включений. Получение однородного компактного безпузы-ристого слитка выгодно отличает эти стали от стали, полученной без очистки титаном.

Раскисленные титаном стали обладают повышенными механическими качествами: прочностью, пределом упругости, сопротивлением разрыву, растяжению и сжатию, ковкостью, способностью к обработке и сварке. Уменьшается количество брака и повышается качество литья и проката, При изготовлении рельсов из раскисленной титаном бессемеровской стали количество брака снижается на 15—20%, предел упругости удваивается, а продолжительность службы возрастает в два — три раза. Добавка к листовой стали феррокарботитана повышает качество отделочных листов, придает им ровную, гладкую поверхность без пор и пятен.

Титановые стали. Присадка к стали до 3% титана значительно повышает ее твердость. Большая твердость карбидов титана была использована для изготовления сверхтвердых сплавов, что дало возможность получить титановые быстрорежущие стали.

Титан сообщает стали повышенное сопротивление коррозии и улучшает свойства стальных отливок. Присадка титана к нержавеющим сталям повышает их свариваемость.

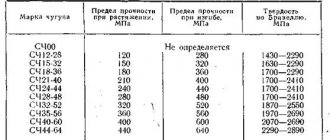

Титановые стали кроме железа содержат обычно от 0,3 до 9% Ti, 0,1—0,8% С, 0,1—0,5% Mn, 0,04—0,5% Si, 0,01—0,03%’ P и до 0,025% S. Механические свойства стали зависят не только от содержания титана, но и от содержания углерода и марганца. Так, с повышением содержания титана и углерода увеличиваются твердость и прочность стали, с повышением же содержания марганца твердость и прочность уменьшаются, хотя во многих случаях влияние содержания марганца сказывается не так резко.

Механические свойства титановых сталей различных составов приводятся в Приложении 40.

Сплавы титана с другими металлами

Медные сплавы. Легирование титановых сплавов медью повышает их стабильность в процессе эксплуатации, а также увеличивает жаропрочность. Твердый раствор |3-титановых сплавов с медью не фиксируется при закаливании, вследствие чего исключается процесс, увеличивающий хрупкость сплава, что возможно при распаде раствора, и повышается термическая стойкость.

Богатые медью сплавы называются купротитаном. Купротитан применяют при очистке расплавленной меди, действуя как раскис-литель и деазотатор и способствуя удалению шлаков. Для этой цели применяют купротитан, содержащий титан от 5 до 12%. Его

Источник

Влияние алюминия на свойства сталей

Алюминий (Al) широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. К вредному влиянию алюминия относят то, что он способствует графитизации сталей. Хотя алюминий часто считают примесью, его активно применяют и как легирующий элемент. Поскольку алюминий образует с азотом твердые нитриды, он обычно бывает легирующим элементом в азотируемых сталях. Алюминий повышает стойкость сталей к окалинообразованию, и поэтому его добавляют в теплостойкие стали и сплавы. В дисперсионно упрочняемых нержавеющих сталях алюминий применяют как легирующий элемент, ускоряющий реакцию дисперсионного выделения. Алюминий повышает коррозионную стойкость низкоуглеродистых сталей. Из всех легирующих элементов алюминий является наиболее эффективным для контроля роста зерна при нагреве сталей под закалку.

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей. Азот стабилизирует аустенитную структуру и частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан. При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Двоякость свойств металла титан

Многих интересует немного загадочный и не до конца изученный титан — металл, свойства которого отличаются некоторой двоякостью. Металл и самый прочный, и самый хрупкий.

Самый прочный и самый хрупкий металл

Его открыли двое ученых с разницей в 6 лет — англичанин У. Грегор и немец М. Клапрот. Название титана связывают, с одной стороны, с мифическими титанами, сверхъестественными и бесстрашными, с другой стороны, с Титанией — королевой фей. Это один из самых распространенных в природе материалов, но процесс получения чистого металла отличается особой сложностью.

Свойства титана

22 химический элемент таблицы Д. Менделеева Titanium (Ti) относится к 4 группе 4 периода.

Цвет титана серебристо-белый с выраженным блеском. Его блики переливаются всеми цветами радуги.

Это один из тугоплавких металлов. Он плавится при температуре +1660 °С (±20°). Титан отличается парамагнитностью: он не намагничивается в магнитном поле и не выталкивается из него.Металл характеризуется низкой плотностью и высокой прочностью. Но особенность этого материала заключается в том, что даже минимальные примеси других химических элементов кардинально изменяют его свойства. При наличии ничтожной доли других металлов титан теряет свою жаропрочность, а минимум неметаллических веществ в его составе делают сплав хрупким.

Эта особенность обуславливает наличие 2 видов материала: чистого и технического.

- Титан чистого вида используют там, где требуется очень легкое вещество, выдерживающее большие нагрузки и сверхвысокие температурные диапазоны.

- Технический материал применяется там, где ценятся такие параметры, как легкость, прочность и устойчивость к коррозии.

Вещество обладает свойством анизотропности. Это означает, что металл может изменять свои физические характеристики, исходя из приложенных усилий. На эту особенность следует обращать внимание, планируя применение материала.

Титан теряет прочность при малейшем присутствии в нем примесей других металлов

Проведенные исследования свойств титана в нормальных условиях подтверждают его инертность. Вещество не реагирует на элементы, находящиеся в окружающей атмосфере.Изменение параметров начинается при повышении температуры до +400°С и выше. Титан вступает в реакцию с кислородом, может воспламеняться в азоте, впитывает газы.

Эти свойства затрудняют получение чистого вещества и его сплавов. Производство титана основано на применении дорогостоящей вакуумной аппаратуры.

Титан и конкуренция с другими металлами

Этот металл постоянно сравнивают с алюминием и сплавами железа. Многие химические свойства титаназначительно лучше, чем у конкурентов:

- По механической прочности титан превосходит железо в 2 раза, а алюминий в 6 раз. Прочность его увеличивается при снижении температуры, чего не отмечается у конкурентов. Антикоррозионные характеристики титана значительно превышают показатели других металлов.

- При температурах окружающей среды металл абсолютно инертен. Но при повышении температуры свыше +200°С вещество начинает поглощать водород, изменяя свои характеристики.

- При более высоких температурах титан вступает в реакции с другими химическими элементами. Он обладает высокой удельной прочностью, что в 2 раза превосходит свойства лучших сплавов железа.

- Антикоррозионные свойства титана значительно превышают показатели алюминия и нержавеющей стали.

- Вещество плохо проводит электричество. Титан имеет удельное электросопротивление в 5 раз выше, чем у железа, в 20 раз, чем у алюминия, и в 10 раз выше, чем у магния.

- Титан характеризуется низкой теплопроводностью, это обусловлено низким коэффициентом температурного расширения. Она меньше в 3 раза, чем у железа, и в 12, чем у алюминия.

Влияние меди на свойства сталей

Медь (Cu) имеет умеренную склонность к сегрегации. К вредному влиянию меди относят снижение хладноломкости стали. При повышенном содержании меди она отрицательно влияет качество поверхности стали при ее горячей обработке. Однако при содержании более 0,20 % медь повышает ее стойкость к атмосферной коррозии, а также прочностные свойства легированных и низколегированных сталей. Медь в количестве более 1 % повышает стойкость аустенитных нержавеющих сталей к воздействию серной и соляной кислот, а также их стойкость к коррозии под напряжением.

Фосфор

Железные руды, топливо, флюсы содержат какое-то количество фосфора, которое в процессе производства чугуна остается в нем в той или иной степени и затем переходит в сталь. Фосфор хорошо растворяется в феррите и аустените, а при высоком содержании образует фосфид Fe3Р (15,62 % Р). Растворяясь в феррите, фосфор искажает кристаллическую решетку и увеличивает пределы прочности и текучести стали, сильно уменьшает пластичность и вязкость; каждые 0,01 % Р повышают порог хладноломкости на 20…25 0 С. Фосфор является вредной примесью в сталях.

Как и фосфор, сера попадает в металл из руд, а также из печных газов — продукт горения топлива (SO2). Сера весьма ограниченно растворима в феррите, и практически любое ее количество образует с железом сернистое соединение — сульфид железа FeS, который входит в состав эвтектики, имеющей температуру плавления 988 0 С. Она располагается преимущественно по границам зерен. При нагреве стали до температуры прокатки, ковки (1000…1200 0 С) эвтектика расплавляется, нарушая связь между зернами. В процессе деформации в этих местах образуются надрывы и трещины. Это явление носит название красноломкости. Введение марганца в сталь уменьшает вредное влияние серы, так как при введении его в жидкую сталь идет образование сульфида марганца, имеющего температуру плавления

FeS + Mn -> MnS + Fe.

Частицы MnS располагаются в виде отдельных включений и при деформации вытягиваются в строчки вдоль прокатки.

Сернистые соединения сильно снижают механические свойства стали при статическом и циклическом нагружении, особенно вязкость, пластичность, предел выносливости. Сера является вредной примесью в сталях.

Особенности титана и его сплавов

На сегодняшний день титан занимает 4-е место по использованию в промышленности. Однако его активная добыча и производство начинается только с 40-х годов 20 века. Титан и его сплавы обладают уникальными характеристиками и требуют более внимательного рассмотрения при металлообработке.

Титан

Основные сведения

Титан — металл серебристого цвета, который входит в 4 группу 4 периода в периодической таблице. По официальным сведениям он занимает 10 место по распространению в природе.

Изначально металл применялся в народном хозяйстве, но после выявления его сверхпрочности при малом удельном весе, титан и его сплавы начали использовать при строении самолётов, кораблей, ракет и машин.

История открытия

Впервые оксид титана был обнаружен в 1791 году. Сделал это открытие У. Грегор (англичанин). Он взял пробу железистого песка на пляже Корнуолла и проводил над ним исследования. В результате экспериментов учёный выделил оксид неизвестного металла, которому так и не дал название. Назвал этот элемент титаном другой учёный — Мартин Генрих Клапрот (немец). В 1825 году другой исследователь Йёнс Якоб Берцелиус смог выделить образец этого металла из оксида.

Производство и изготовление

Благодаря распространённости в природе добывать руду, содержащую титан, не сложно. Самые распространённые виды руды, в которых содержится этот металл — брукит, ильменит, анатаз и рутил. Однако дальнейшие способы обработки титана (плавка, закалка и старение) считаются дорогостоящими. Существует несколько этапов получения чистого металла из руды:

- В первую очередь добывается титановый шлак, с помощью разогревания ильменита до 1650 градусов.

- Далее шлак проходит процесс хлорирования.

- После этого с помощью печей сопротивления производится титановая губка.

- Для получения чистого металла заключительным этапом обработки является процесс рафинирования.

Если нужно получить слитки титана, губку на его основе переплавляют в вакуумной печи.

Достоинства и недостатки

Как и у любого другого металла, у титана есть сильные и слабые стороны. К преимуществам относятся:

- малый вес;

- коррозийная стойкость;

- устойчивость к воздействию высоких температур;

- высокая прочность — больше, чем у лучших образцов стали.

Недостатки:

- Пыль и стружка, остающаяся после обработки титановых заготовок, может воспламенится при температуре в 400 градусов.

- Этот металл плохо сваривается и практически не поддаётся резке.

- Затратный способ получения металла из руды обуславливает его высокую стоимость.

Однако, несмотря на имеющиеся минусы, материал и его сплавы широко распространены в различных отраслях производства.Малый вес

Продукция из титана

В строительных магазинах можно найти разнообразные товары, изготовленные из этого металла. Из него производят проволоку, ленту и фольгу, прутья, трубы. Также можно приобрести титан в цельных листах.

Область применения

Благодаря преимуществам, которым обладает титан, его используют в различных отраслях промышленности:

- военно-морское дело;

- строительство;

- медицина;

- машиностроение;

- судостроение и самолётостроение;

- химической промышленности.

Особенности применения этого металла делают его популярнее с каждым годом. Его активно используют в народном хозяйстве.

Характеристики и свойства

Характеристики титана напрямую зависят от количества примесей, содержащихся в его составе. Физические параметры:

- Удельная прочность — 450 МПа.

- Температура плавления — 1668 градусов.

- Температура кипения — 3227 градусов.

- Предел прочности у сплавов — 2000 Мпа.

- Упругость титана — 110,25 Гпа.

- Твердость металла — 103 НВ.

- Предел текучести — 380 Мпа.

Улучшение качества стали

Для удаления из жидкой стали растворенных в ней газов и неметаллических включений применяют ее вакуумную обработку. Для этого ковш с жидкой сталью помещают в герметически закрытую камеру, где создается разряжение 267…667 Па (2…5 мм рт. ст.). Бурно выделяющиеся газы увлекают с собой и выносят из металла неметаллические включения. В течение 10…15 минут количество растворенных газов уменьшается в 3…5 раз, количество неметаллических включений- в 2…3 раза.

Для защиты металла от окисления разливку стали ведут в инертной атмосфере, например, аргона, под слоем синтетического шлака. Для получения сталей особо высокого качества применяют электрошлаковый переплав (ЭШП), плазменнодуговой переплав, электроннолучевой переплав, электродуговой вакуумный переплав. Металл хорошо очищается (рафинируется) от газов и неметаллических включений обработкой шлаком и направленной кристаллизацией жидкого расплава, созданием глубокого вакуума.

Уважаемые студенты! Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам: ✔ Решение задач ✔ Выполнение учебных работ ✔ Помощь на экзаменах