Классификация материала и применение марки Р9Ф5

Марка: Р9Ф5 Классификация материала: Сталь инструментальная быстрорежущая Применение: для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

Химический состав материала Р9Ф5 в процентном соотношении

Расшифровка обозначений, сокращений, параметров

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20 o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м 3 ] |

| C | — Удельная теплоемкость материала (диапазон 20 o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке Р9Ф5, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки Р9Ф5 могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке Р9Ф5 можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Источник

Материал Р9Ф5 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал Р9Ф5 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал Р9Ф5 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

БЫСТРОРЕЖУЩАЯ СТАЛЬ

Теплостойкие стали высокой твердости, называемые быстрорежущими или быстрорезами, – группа высоколегированных инструментальных сталей, которые благодаря составу и специальным режимам термообработки на вторичную твердость имеют очень высокое иносо- и красностойкость(до 550 – 600°С). Они сочетают теплостойкость (600-700˚С) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применениябыстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (а более новых сталей с интерметаллидным упрочнением даже в 5-6 раз) и повысить стойкость инструментов в 10-40 и более раз по сравнению с получаемыми для инструментов из нетеплостойких сталей. Эти преимущества проявляются при резании: с повышенной скоростью, т.е. в условиях нагрева режущей кромки, или при меньшей скорости, но с высоким давлением. Для понимания особенностей свойств и области использования их важно, что снижение их твердости на HRC 2-4 по сравнению с получаемой максимальной может сопровождаться ухудшением вязкости, прочности и износостойкости. Быстрорежущая сталь необходима в использовании в состоянии высокой твердости и при работе без больших динамических нагрузок.

Теплостойкость быстрореза создается специальным легированием и закалкой с очень высоких температур: 1200-1300˚С. Основные легирующие элементы – вольфрам или вольфрам вместе с молибденом. Многочисленные быстрорежущие стали целесообразно различать по главному свойству: умеренной, повышенной и высокой теплостойкости. Стали умеренной и повышенной теплостойкости имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов при отпуске.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Источник

Сталь Р9 — расшифровка, характеристики и область применения

Современные технологии, которые используют во всех отраслях промышленности, предъявляют особые требования, как к материалам, так и к инструментам для их обработки. На производствах связанных с обработкой металлов, востребованы высокопрочные стали для изготовления резцов, свёрл, фрез, и других обрабатывающих инструментов. Материал этих изделий должен выдерживать большие нагрузки. При подробном изучении характеристики стали Р9, можно сделать вывод о возможности её использования для изготовления обрабатывающих инструментов.

Немного истории

Уже давно в истории человечества, железо прочно вошло в жизнь и быт людей. Тогда, как и сейчас металл обрабатывался металлом. Хотя это и была всего лишь кувалда кузнеца. После изобретения металлообрабатывающих станков появилась возможность холодной обработки металлических изделий.

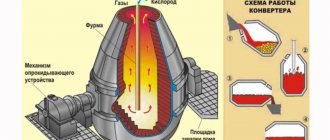

В начале скорость обработки была не значительной. Но в 1858 году шотландец Мюшет добавил в тигель марганец и вольфрам. Сталь с содержанием этих элементов позволила увеличить скорость обработки. Этот материал был прототипом современных быстрорежущих сталей, Р9, в том числе.

Химический состав

По своему происхождению сталь Р9 легированная. Основной принцип легирования металлов заключается в следующем. Для сохранения твёрдости при нагреве, необходимо в металл ввести элементы затрудняющие коагуляцию карбидов. Поэтому инструментальные стали легируются карбидами вольфрама, молибдена, ванадия, хрома. Особенно влияет на режущие свойства стали, кобальт.

В состав быстрореза марки Р9 входят, в %:

- углерод — 0,85-0,95,

- кремний до 0,5,

- марганец — до 0,5

- сера — 0,03,

- фосфор — не более 0,03,

- хром — 3,8-4,4

- молибден — до 1,

- вольфрам — 8,5-9,5,

- ванадий — 2,3-2,7,

- кобальт — до 0,5,

- никель — до 0,4,

- железо — приблизительно 80.

Основные свойства

Технические характеристики металлов основываются на их физических и механических свойствах.

Основные физические свойства марки Р9 при температуре 20 ºС.

- Удельное сопротивление R=380×109(Ом/м).

- Плотность р=8300кг/м3.

- Коэффициент теплопроводности =23 Вт( мС )

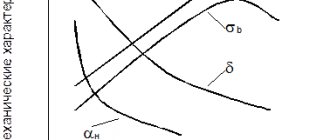

Из механических свойств, можно отметить твёрдость, красностойкость, прочность.

Твёрдость стали Р9 сохраняется неизменной при температуре до 580 ºС.При этой температуре, в течение 4 часов твёрдость остаётся равной 63 по Роквеллу. Углеродистые стали уже при температуре 200 ºС, твёрдость начинают терять.

Во время эксплуатации инструменты из стали подвергаются различным нагрузкам. Поэтому чем больше прочность, тем надёжней и долговечней инструмент. Сталь Р9 имеет предел прочности:

- на растяжение 850 МПа

- при изгибе 3630 МПа

- при сжатии 2500 МПа

Маркировка

В марочниках действительных в России, быстрорезы, обозначаются по-особому. Они начинаются с буквы Р от английского слова rapid, то есть быстрый. Цифры, которые идут после этой буквы обозначают содержание вольфрама в процентах.

Таким образом расшифровка маркировки стали Р9 означает: быстрорежущая сталь с содержанием вольфрама от общей массы, в среднем 9%.

Область применения и аналоги

Марку Р9 применяют в основном при изготовлении инструментов для обработки металлов. Свёрл, различных фрез, зенкеров, токарных резцов. Из аналогов можно указать очень похожую по характеристикам сталь Р18. Существуют также и зарубежные аналоги.

Источник

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Р9Ф5 — классификация и применение марки

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

Р9Ф5 — химический состав материала в процентном соотношении

Р9Ф5 — зарубежные аналоги

В таблице указаны точные и сходные по составу аналоги.

| Германия | Франция | Польша | Чехия |

| DIN,WNr | AFNOR | PN | CSN |

| Теплостойкая быстрорежущая сталь |

| Фреза концевая быстрорежущая с цилиндричес- ким хвостовиком, с износостойким покрытием |

Быстрорежущие стали применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает высокой стабильностью свойств.

Они обозначаются в соответствии с ГОСТ 19265 и содержат 0,7-1,5 %С, поставляются высококачественными. Они маркируются Р18, Р6М5 и др. В марках стали буквы и цифры обозначают Р – быстрорежущая (от англ. слова “Rapid” – быстрый, скорый), цифра, следующая за буквой – среднюю массовую долю вольфрама, М – молибден, Ф – ванадий, К – кобальт, А – азот; цифры, следующие за буквами, означают соответственно массовую долю молибдена, ванадия, кобальта; Ш – электрошлаковый переплав.

В обозначении марок стали не указывают массовую долю: хрома – при любой массовой доле, молибдена – до 1 % включительно, ванадия – в стали марок Р18, Р6М5, Р9К5, Р6М5К5, Р9М4К8 и Р2АМ9К5.

Быстрорежущие стали сочетают высокую теплостойкость (600-650 °С в зависимости от состава и обработки) с высокими твердостью до 68–79 HRC, износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации.

Для обеспечения красностойкости сталь легируют большим количеством вольфрама в сочетании с молибденом и ванадием. Кроме этих элементов все быстрорежущие стали легированы хромом, а некоторые кобальтом.

Применяемые быстрорежущие стали делят на три группы: стали нормальной производительности, повышенной и высокой производительности.

Стали нормальной производительности характеризуются пониженной теплостойкостью (615–620 °С). К ним относятся: вольфрамовые стали (Р9, Р12, Р18), вольфрамомолибденовые (Р6М5, Р6М3, Р8М3 и др.), безвольфрамовые (9Х6М3Ф3АГСТ, 9Х4М3Ф2АГСТ и др.).

Сталь Р6М5 в основном вытеснила стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых теплоустойчивых и коррозионно-стойких сталей.

Разработаны новые марки безвольфрамовых быстрорежущих сталей нормальной производительности – 9Х6М3Ф3АГСТ (Эк-41) и 9Х4М3Ф2АГСТ (ЭК-42). Стали имеют меньшую плотность, что сокращает расход быстрорежущих сталей на 4-5 %. По режущим свойствам они соответствуют свойствам стали Р6М5, что и предопределяет область их применения.

Стали повышенной производительности дополнительно легированы кобальтом и ванадием. К ним относятся стали с повышенной теплостойкостью 625-640 °С: вольфрамокобальтовые (Р9Ф5, Р9К10 и др.); вольфрамованадиевые (Р9Ф5, Р12Ф3 и др.), вольфрамованадиевые с кобальтом (Р10Ф5К5, Р12Ф4К5 и др.); вольфрамованадиевые с кобальтом и молибденом (Р12Ф3К10М3, Р12Ф2К5М3 и др.).

К группе быстрорежущих сталей повышенной производительности следует отнести и быстрорежущие дисперсионно-твердеющие сплавы с интерметаллидным упрочнением. Их высокая теплостойкость и режущие свойства обеспечиваются высокими температурами a ® g превращения и упрочнением вследствие выделения при отпуске интерметаллидов, имеющих более высокую устойчивость, к коагуляции при нагреве, чем карбиды. Наибольшее распространение получил сплав В11М7К23 (ЭП831).

Быстрорежущие стали относятся к ледебуритному (карбидному) классу.

| Микроструктура литой быстрорежущей стали. (Первичные дендриты окружены сеткой ледебурита. При охлаждении аустенит превращается в перлит и бейнит. Однако эта структура не выявляется в реактиве.) |

Фрагмент атласа микроструктур

| Установите стрелку мыши в окружность и нажмите левую кнопку. В текстовом окне будет выведено название области. |

Их фазовый состав в отожженном состоянии представляет собой легированный феррит и карбиды. В феррите растворена большая часть хрома; почти весь вольфрам (молибден) и ванадий находятся в карбидах.

Для снижения твердости, улучшения обработки резанием и подготовки структуры стали к закалке быстрорежущую сталь после ковки подвергают отжигу при 860–880 °С.

Для придания стали теплостойкости инструменты подвергают закалке и многократному отпуску.

Микроструктура быстрорежущей стали в процессе термической обработки

Сталь Р18 закаливают с температуры 1270–1290 °С, а Р6М5 – с 1210–1230 °С. Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения при нагреве высоколегированного хромом, вольфрамом, молибденом и ванадием аустенита. Это обеспечивает получение после закалки мартенсита, устойчивого против отпуска, т.е. теплостойкостью. Для быстрорежущих сталей, имеющих много избыточных карбидов, характерно сохранение мелкого зерна, даже при очень высоких температурах закалки. Во избежание образования трещин в инструменте при нагреве до температуры закалки его подогревают.

Окончательная термическая обработка – закалка и высокий отпуск. Микроструктура закаленной стали состоит из легированного мартенсита, остаточного аустенита (до 30%) и карбидов. После трехкратного отпуска при температуре 560 °С количество остаточного аустенита уменьшается до 2–3%, твердость увеличивается. Для снижения количества остаточного аустенита применяется обработка холодом.

| Структура быстрорежущей стали — мелкие, твердые, однородно распределенные карбиды и мартенсит, легированный для теплостойкости вольфрамом и (или) молибденом |

Из-за высокой стоимости и дефицитности вольфрама из быстрорежущей стали изготавливают только рабочую часть инструмента, которую прикрепляют к державке из обычной углеродистой стали.

Примерное назначение и свойства быстрорежущих сталей

| Марка стали, прочность, износостойкость, особенности стали | Назначение |

| Р18. Удовлетворительная прочность и повышенная шлифуемость, широкий интервал закалочных температур | Для всех видов инструментов, особенно подвергаемых значительному шлифованию, при рбработке конструкционных материалов прочностью до 1000 МПа |

| Р9 Повышенная износостойкость, более узкий интервал оптимальных закалочных температур, повышенная пластичность при горячей пластической деформации. | Для изготовления инструментов простой формы, не требующих большого объема шлифования, применяемых для обработки конструкционных материалов |

| Р6М5 Повышенная прочность, более узкий интервал закалочных температур, повышенная склонность к обезуглероживанию. Шлифуемость удовлетворительная. | Для всех видов инструментов при обработке к5онструкционных материалов прочностью до 1000 МПа. |

| Р12Ф3 Повышенная износостойкость, удовлетворительная прочность. Шлифуемость пониженная. | Для чистовых инструментов (резцов, зенкеров, разверток, сверл, протяжек и др.) при обработке на средних режимах резания вязких аустенитных сталей, а также материалов, обладающих повышенными режущими свойствами. |

| Р6М5Ф3 Повышенная износостойкость, удовлетворительная прочность. Шлифуемость пониженная. | Для чистовых и получистовых инструментов (фасонных резцов, разверток, фрез, протяжек и др.). Предназначенных для работы на средних скоростях резания, преимущественно обрабатывающих углеродистые и легированные инструментальные стали. |

| Р9К5, Р6М5К5, Р18К5Ф2 Повышенная вторичная твердость, теплостойкость, удовлетворительная прочность и вязкость. Шлифуемость пониженная. | Для изготовления черновых и получистовых инструментов (фрез, долбяков, метчиков, сверл и т.п.), предназначенных для обработки углеродистых и легированных конструкционных сталей на повышенных режимах резания, а также некоторых труднообрабатываемых материалов. |

Для придания стали теплостойкости инструмент подвергают закалке и многократному отпуску.

| Схема термической обработки быстрорежущей стали P6M5. Фл — легированный феррит; К — карбид; М — мартенсит; Аост — остаточный аустенит. В скобках показано количество углерода в мартенсите и количество остаточного аустенита в структуре стали, % |

Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения высоколегированного аустенита. Это обеспечивает обеспечивает получение после закалки мартенсита, обладающего высокой устойчивостью против отпуска, т.е. теплостойкостью. Во избежание образования трещин в инструменте при нагреве до температуры закалки его подогревают. Выдержка при температуре закалки должна быть непродолжительной -от 8 до 9 с на каждый миллиметр диаметра или наименьшей длины инструмента при нагреве в расплавленной соли (чаще в BaCl2) и 12–14 с при нагреве в печи. Охлаждающей средой при закалке чаще является масло. Для уменьшения деформации инструментов применяют ступенчатую закалку в расплавленных солях (KN03) при 400–500 °C. После закалки следует трехкратный отпуск, вызывающий превращение остаточного аустенита в мартенсит и дисперсное твердение за счет выделения карбидов. Режущие свойства инструмента, не подвергающегося переточке по всем граням (сверла, развертки, метчики, фрезы), можно повысить азотированием при 550–560 °С.

Содержание