Отличительные особенности диффузного напыления

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

- Ускоренный процесс нанесения покрытий благодаря высокотемпературному воздействию на обрабатываемую поверхность – порядка 5000-6000° C. Технологически напыление может длиться доли секунд для получения необходимого результата.

- Плазменная обработка металлов позволяет создать на поверхности комбинированный слой. Диффундировать можно не только металлические частицы, но и элементы газа из плазменной струи. В итоге металл насыщается атомами нужных химических элементов.

- Традиционная металлизация протекает неравномерно и характеризуется длительностью технологического процесса и возможными окислительными реакциями. Струя высокотемпературной плазмы создает равномерную температуру и давление, обеспечивая высокое качество финальных покрытий.

- При помощи плазменной струи перенос частиц металла и атомов газа происходит мгновенно. Процесс относится к области сварки с применением порошков, стержней, прутков и проволоки. Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Современная диффузная металлизация предполагает использование более сложного оборудования, чем в случаях, когда применяют газоплазменное оборудование. Для организации процесса диффузной обработки требуется одновременно наличие газовой и электрической аппаратуры.

Оборудование для диффузного воздействия

Ионно-плазменное напыление по поверхности металлов проводится с использованием высокотемпературной технической плазмы – совокупности большого количества частиц (квантов света, положительных ионов, нейтральных частиц, электронного газа). Под воздействием высокой температуры за счет электрических разрядов в газах происходит интенсивная термоионизация частиц, которые сложно взаимодействуют друг с другом и окружающей средой. Благодаря этому различают плазму, ионизированную слабо, умеренно и сильно, которая, в свою очередь, бывает низкотемпературной и высокотемпературной.

Создать необходимые условия для протекания процесса плазменной ионизации и обработки металлических покрытий помогает специальное оборудование – плазменные установки. Обычно для работы используется дуговой, импульсный или искровой электрические разряды.

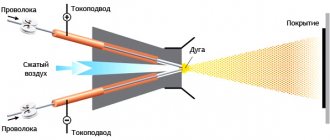

Схема газотермического напыления

Для реализации технологического процесса требуются следующие установки:

- Генератор высокочастотного типа (можно использовать сварочный преобразователь) – служит источником разряда.

- Герметизированная камера, в которую помещают детали для нанесения покрытий методом плазменного напыления.

- Газовый резервуар. В его атмосфере выполняется ионизация частиц под действием электрического разряда.

- Установка, создающая давление газа. Можно использовать вакуумную или насосную аппаратуру.

- Система, при помощи которой можно качественно изменять токовые характеристики, давление, напряжение, тем самым увеличивая или уменьшая толщину напыляемых покрытий.

Как происходит плазменное напыление: в герметизированной камере фиксируют обрабатываемую деталь, создают электрический разряд, прокачивают рабочую среду с необходимым давлением и напыляемыми порошковыми элементами. Образуется высокотемпературная плазма, которая переносит частицы порошков вместе с газовыми атомами на поверхность некоторой детали. При проведении диффузной металлизации в вакууме, в атмосфере инертного газа или при пониженном давлении можно увеличить скорость движения частиц и получить боле плотный и высокоадгезивный тип покрытий.

Достоинства осевого ввода порошка

Осевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки. Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

Варианты плазменной металлизации

Для нанесения на металлическую поверхность некоторого слоя напыления в условиях высокотемпературной плазменной среды в качестве формирующих покрытий используют не только порошковые составы. В зависимости от того, какими свойствами должна обладать обработанная поверхность, используют следующие особенности плазменной металлизации:

- Наплавление высокоуглеродистой или легированной проволокой под флюсом. Для восстановления поверхностей используют наплавку в установках стержневым или пластинчатым электродом.

- Наплавка по порошковому слою под флюсом используется для реставрации деталей с обширными деформациями по окружности с толщиной слоя более 2 мм.

- Установки для напыления пропускают в качестве плазмообразующих газов аргон, азот, водород, гелий либо их смеси. Необходимо обеспечить отсутствие кислорода, чтобы исключить окисление наплавляемых покрытий.

Наиболее часто этот вид обработки используют для восстановления различных деталей при ремонте автомобильных двигателей. Так, при помощи диффузной металлизации удается восстановить отверстия коренных опор в блоках цилиндров (распространенная поломка), устранить износ головок цилиндров, реставрировать поршни из алюминиевого сплава, коленчатые валы из высокопрочного чугуна, ролики, катки.

При использовании ионно-плазменного напыления значительно возрастает износостойкость сложных узлов оборудования, механизмов и установок. Диффузная металлизация – это эффективный метод реставрации изношенного и усталого металла, а также оптимальный процесс для задания металлическим поверхностям необходимых прочностных и эксплуатационных характеристик.

Восстановление деталей машин плазменными методами

Плазменные методы восстановления деталей машин основываются на использовании теплофизических свойств ионизированного газа (плазмы). Так как выделить плазму в чистом виде весьма трудно, то для технических целей используют дуговой разряд, обогащенный плазмой, т.е. в дуговом разряде наряду с заряженными частицами (ионами и электронами) содержатся и нейтральные частицы. Такое состояние газа называется низкотемпературной плазмой (температура на выходе из сопла плазмотрона около 5000 … 7000 К).

В качестве плазмообразующих газов самостоятельно могут быть использованы аргон, азот, гелий, аммиак. Водород и кислород применяются в смеси с аргоном, азотом.

В комплект оборудования для плазменной обработки входят следующие узлы: плазмотрон; механизм транспортирования порошковых и проволочных материалов; пульт управления, в котором сосредоточены измерительные, регулировочные и блокировочные устройства; источник питания дуги; источник и приемник охлаждающей воды; комплекс коммуникаций, соединяющий отдельные узлы установки и обеспечивающий подвод к плазмотрону газов, электроэнергии, охлаждающей воды.

Плазменное напыление. Для восстановления изношенных поверхностей плазменным напылением широкое применение получили самофлюсующиеся сплавы системы Ni-Cr-B-Si, в которые нередко добавляют карбиды, бориды тугоплавких металлов (вольфрама, молибдена, ванадия) для образования композиционных сплавов с более высокими физико-химическими свойствами. Весьма эффективно использование биметаллических терм о реагирующих порошковых сплавов (например, Al + Ni), обладающих экзотермическими свойствами, повышающими прочность сцепления покрытия с основой и физико-химические свойства в целом. Их применяют в качестве подслоя или для напыления основного слоя.

Технологический процесс восстановления деталей плазменным напылением включает следующие операции: подготовка порошка и поверхности детали, напыление и механическая обработка напыленного покрытия.

Подготовка порошка заключается в его сушке при температуре 150 … 200 °С и просеивании через сито с размером ячеек, не превышающим 200 мкм.

Подготовке поверхности детали к напылению должно уделяться первостепенное значение, поскольку от ее качества в значительной мере зависит прочность сцепления порошка с поверхностью детали. Детали, подлежащие напылению, очищают от грязи, моют, просушивают, после чего подвергают механической обработке, с целью создания на поверхности необходимой шероховатости, которая оказывает существенное влияние не только на прочность сцепления напыляемого материала с подложкой, но и на уста-

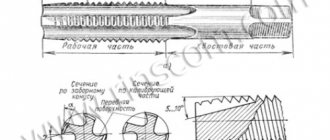

| Рис. 12.7. Плазменное напыление порошком (в) и проволокой (б): 1 — подвод плазмообразующего газа; 2 — катод плаз матрона; 3 — корпус катода; 4 — изолятор; 5 — корпус анода; 6 — порошковый питатель; 7- подвод газа, транспортирующего порошок; 8- плазменная струя; 9- источник питания (И П) |

лостную прочность восстанавливаемой детали. Наиболее рациональный метод создания шероховатости — дробеструйная обработка чугунной крошкой с размером частиц 1 … 2 мм при давлении воздуха 0,5 … 0,6 МПа. Напылять покрытия следует сразу после дробеструйной обработки, так как уже через 2 ч ее эффективность уменьшается из-за увеличения па обрабатываемой поверхности оксидной пленки.

При плазменном напылении в качестве напыляемых материалов применяют порошки (рис. 12.7, а), проволоки и прутки (рис. 12.7, б).

Более технологичным является использование порошков. Частицы порошка, подаваемые в зону плазмообразования, нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью (50 … 200 м/с) на поверхность детали, ударяясь о которую, деформируются, растекаются, кристаллизуются, образуя слоистые покрытия.

В зависимости от свойств напыляемых металлических частиц, способа и режима напыления частицы могут достигать подложки в жидком, пластичном или твердом состоянии. Экспериментально определено, что для получения более высокой прочности сцепления частицы должны быть нагреты не ниже 90 % температуры их плавления.

Повышению прочности сцепления способствует также предварительное напыление подслоя толщиной не более 0,1 мм из металлов (сплавов), образующих прочные химические связи в результате взаимодействия с подложкой (молибден, сплавы на никелевой основе, содержащие алюминий, титан и др.). Весьма перспективно напыление композиционным порошком (NI-A1): в результате алюмотермической реакции образуется покрытие — алюминид никеля, отличающийся высокой стойкостью к окислению и более высокой температурой плавления (1640 °С), чем составляющие его металлы.

Существенным недостатком напыляемых покрытий является их пористость, что объясняется небольшой площадью контакта, как между частицами, так и между частицами и подложкой. При воздействии на такой слой сравнительно невысоких нагрузок

Рис. 12.8. Плазменное напыление с последующим оплавлением:

1 — ИП; 2 — балластный реостат; 3 — порошковый питатель;

4 — плазматрон; 5 . 6- ввод и вывод охлаждающей жидкости;

7 — ввод наплавляемого порошка; 8 — напыляемая деталь

велика вероятность его отслоения. Для улучшения качества напыленных покрытий их подвергают последующему оплавлению (рис. 12.8), Для последующего оплавления пригодны те напыленные твердые сплавы, которые обладают способностью самофлюсования. Это сплавы на никелевой основе. Наряду с плазменным нагревом для оплавления покрытий используют газопламенный, аргонодуговой способы и токи высокой частоты. Твердость оплавленных порошковых смесей составляет49 … 53 HRC, износостойкость в 5 раз превышает износостойкость стали 45, сопротивление усталости повышается да 20 …25%, прочность сцепления покрытия с подложкой достигает 400 МПа.

Однако несмотря на то, что способ напыления с оплавлением позволяет получать высококачественные износостойкие покрытия с необходимым припуском под механическую обработку, широкого применения для восстановления деталей он не получил из-за следующих недостатков. Процесс напыления с оплавлением является трудоемким и по Производительности уступает процессам получения покрытий наплавкой и электролитическими способами. Применение дорогих само флюсующихся порошков значительно повышает себестоимость восстановления. Нагрев покрытия и детали при оплавлении достигает 1100 °С, что выше температур фазовых превращений, поэтому все недостатки, характерные для наплавки, присуши и этому способу.

Методами плазменного напыления можно получить покрытия толщиной в несколько миллиметров, однако с увеличением толщины слоя свыше 1 … 1,3 мм прочность его сцепления с подложкой снижается, поэтому наиболее целесообразно восстанавливать детали с износом, не превышающим 0,4 … 0,6 мм.

Плазменное напыление целесообразно применять для восстановления деталей, не подверженных значительным динамическим нагрузкам; изготовленных из чугуна и алюминия, трудно поддающихся восстановлению другими способами; изготовленных из любых сплавов, но при восстановлении которых не допускаются деформации. К таким деталям относятся корпусные детали автомобилей, тракторов, у которых изнашиваются посадочные места; гнезда блока под вкладыши коренных подшипников, гнезда картеров коробок передач, опорные буртики и посадочные пояски гильз цилиндров, поверхность нижней головки шатуна и др. Значительную номенклатуру составляют валы, изготовленные из чугуна, стали 45, легированных сталей, с изношенными посадочными местами: валы коробок передач, ходовой части машин и др. Плазменное нанесение покрытий экономически целесообразно при восстановлении большого количества деталей.

Плазменная наплавка. Более технологичным и производительным является способ плазменной наплавки, который заключается в создании на восстанавливаемой поверхности под действием плазменной струи расплава присадочного материала. После затвердевания формируется наплавленный слой с заданными физико-механическими свойствами.

При упрочнении и восстановлении деталей в зависимости от их формы, условий работы применяют несколько разновидностей плазменной наплавки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и видом используемой сжатой дуги. При плазменной наплавке применяют дугу прямого действия — дуга образуется между вольфрамовым электродом и токоведущей присадочной проволокой при электрически нейтральной детали.

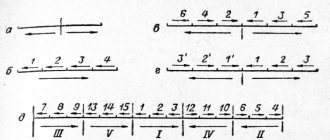

Плазменную наплавку можно выполнять одиночными валиками, при наплавке цилиндрических деталей по винтовой линии, а также с применением колебательного механизма (для широких слоев).

В качестве наплавочных материалов широко применяют следующие марки порошковых сплавов: ПГ-Cl, ПГ-УС25, ПГ-С27, ПГ-ФБХ62, ПГ-Л101, а также различные композиции этих сплавов с хромоникелевым порошковым сплавом ПГ-СР4. Ко всем сплавам добавляют 6 … 8 % порошкового алюминия. Альтернатняой традиционным сплавам в настоящее время стало создание диффузионно-легированных (ДЛ) самофлю- сующихся порошков, состоящих из ядра (серийно выпускаемые металлические порошки, измельченная металлическая стружка) и диффузионной оболочки, содержащей бор и кремний. ДЛ-порошки при меньшей (в несколько раз) стоимости позволяют эффективно восстанавливать и упрочнять функциональные поверхности деталей. Грануляция порошков для плазменной наплавки должна находиться в пределах 200 … 600 мкм. Применение мелких частиц приводит к более интенсивному окислению и их частичному выгоранию. Кроме того, при их использовании часто забивается сопло плазмотрона.

Для предотвращения окисления металла в ванне расплава применяют подачу в зону наплавки защитных газов — аргона, азота или углекислого газа.

Универсальный способ плазменной наплавки — наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия (рис. 12.9). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкций плазмотрона, его низкую надежность и большие размеры, а также значительный расход газа.

При использовании наплавочной проволоки наиболее эффективна наплавка токоведущей проволокой. В этом случае сжатая дуга используется главным образом для плавления проволоки и в меньшей степени для подогрева детали (рис. 12.10). Наплавленный слой в основном образуется за счет теплоты перегретого наплавленного металла, смачивающего поверхность подогретого основного металла. Доля участия основного металла в первом наплавленном слое не превышает 4 %, что важно для обеспечения требуемых физико-механических свойств наплавки.

Наплавка прямой дугой токоведущей проволокой увеличивает производительность, но при этом возрастает глубина проплавления основного металла.

Заслуживает внимания способ плазменной наплавки двумя плавящимися проволоками, подключенными последовательно к источнику переменного тока, с помощью которого они нагреваются до соответствующих температур и подаются в хвостовую часть ванны расплавленного металла, образованной сжатой дугой прямого действия (рис. 12.11). Производительность этого способа достигает 30 кг/ч.

Плазменную наплавку широко применяют для восстановления изношенных поверхностей следующих деталей: стальных крестовин карданных шарниров и сателлитов дифференциалов; клапанов, распределительных и коленчатых валов автотракторных двигателей; алюминиевых поршней двигателей; чугунных корпусных деталей; изнашивающихся поверхностей деталей атомных реакторов; режущих кромок шнекобурильных машин; долот вращательного бурения; зубьев ковшей экскаваторов.

Толщина наплавляемого за несколько проходов материала может достигать 10 мм, однако наиболее эффективны наплавляемые слои до 2 мм при глубине проплавления основного металла до 0,4 … 0,6 мм. В этом случае обеспечиваются наиболее высокие физико-механические свойства покрытий. Плазменная наплавка позволяет не только наплавлять изношенные поверхности, но и устранять эксплуатационные дефекты в виде трещин (обычно глубиной до 3 мм).

Эффективность плазменной наплавки во многом определяется характером условий эксплуатации восстановленного изделия и свойствами применяемых наплавочных материалов.

| Рис. 12.11. Плазменная наплавка с подачей в ванну двух плавящихся проволок: |

] — электродные токоведущие проволоки; 2 — источник переменного тока;

3 — защитное сопло; 4 -источник постоянного тока;

ЯГ — плазмообразующий газ; В — вода; ЗГ- защитный газ

Так, износостойкость клапанов двигателей после наплавки жаропрочными твердыми порошковыми сплавами возрастает в 1,8 … 2 раза, по сравнению с новыми, а применение наплавочных порошков на основе релита или спеченного сплава ВК повышает износостойкость муфт геологоразведочных бурильных машин до 6 … 8 раз.

Плазменные методы восстановления деталей машин основываются на использовании теплофизических свойств ионизированного газа (плазмы). Так как выделить плазму в чистом виде весьма трудно, то для технических целей используют дуговой разряд, обогащенный плазмой, т.е. в дуговом разряде наряду с заряженными частицами (ионами и электронами) содержатся и нейтральные частицы. Такое состояние газа называется низкотемпературной плазмой (температура на выходе из сопла плазмотрона около 5000 … 7000 К).

В качестве плазмообразующих газов самостоятельно могут быть использованы аргон, азот, гелий, аммиак. Водород и кислород применяются в смеси с аргоном, азотом.

В комплект оборудования для плазменной обработки входят следующие узлы: плазмотрон; механизм транспортирования порошковых и проволочных материалов; пульт управления, в котором сосредоточены измерительные, регулировочные и блокировочные устройства; источник питания дуги; источник и приемник охлаждающей воды; комплекс коммуникаций, соединяющий отдельные узлы установки и обеспечивающий подвод к плазмотрону газов, электроэнергии, охлаждающей воды.

Плазменное напыление. Для восстановления изношенных поверхностей плазменным напылением широкое применение получили самофлюсующиеся сплавы системы Ni-Cr-B-Si, в которые нередко добавляют карбиды, бориды тугоплавких металлов (вольфрама, молибдена, ванадия) для образования композиционных сплавов с более высокими физико-химическими свойствами. Весьма эффективно использование биметаллических терм о реагирующих порошковых сплавов (например, Al + Ni), обладающих экзотермическими свойствами, повышающими прочность сцепления покрытия с основой и физико-химические свойства в целом. Их применяют в качестве подслоя или для напыления основного слоя.

Технологический процесс восстановления деталей плазменным напылением включает следующие операции: подготовка порошка и поверхности детали, напыление и механическая обработка напыленного покрытия.

Подготовка порошка заключается в его сушке при температуре 150 … 200 °С и просеивании через сито с размером ячеек, не превышающим 200 мкм.

Подготовке поверхности детали к напылению должно уделяться первостепенное значение, поскольку от ее качества в значительной мере зависит прочность сцепления порошка с поверхностью детали. Детали, подлежащие напылению, очищают от грязи, моют, просушивают, после чего подвергают механической обработке, с целью создания на поверхности необходимой шероховатости, которая оказывает существенное влияние не только на прочность сцепления напыляемого материала с подложкой, но и на уста-

| Рис. 12.7. Плазменное напыление порошком (в) и проволокой (б): 1 — подвод плазмообразующего газа; 2 — катод плаз матрона; 3 — корпус катода; 4 — изолятор; 5 — корпус анода; 6 — порошковый питатель; 7- подвод газа, транспортирующего порошок; 8- плазменная струя; 9- источник питания (И П) |

лостную прочность восстанавливаемой детали. Наиболее рациональный метод создания шероховатости — дробеструйная обработка чугунной крошкой с размером частиц 1 … 2 мм при давлении воздуха 0,5 … 0,6 МПа. Напылять покрытия следует сразу после дробеструйной обработки, так как уже через 2 ч ее эффективность уменьшается из-за увеличения па обрабатываемой поверхности оксидной пленки.

При плазменном напылении в качестве напыляемых материалов применяют порошки (рис. 12.7, а), проволоки и прутки (рис. 12.7, б).

Более технологичным является использование порошков. Частицы порошка, подаваемые в зону плазмообразования, нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью (50 … 200 м/с) на поверхность детали, ударяясь о которую, деформируются, растекаются, кристаллизуются, образуя слоистые покрытия.

В зависимости от свойств напыляемых металлических частиц, способа и режима напыления частицы могут достигать подложки в жидком, пластичном или твердом состоянии. Экспериментально определено, что для получения более высокой прочности сцепления частицы должны быть нагреты не ниже 90 % температуры их плавления.

Повышению прочности сцепления способствует также предварительное напыление подслоя толщиной не более 0,1 мм из металлов (сплавов), образующих прочные химические связи в результате взаимодействия с подложкой (молибден, сплавы на никелевой основе, содержащие алюминий, титан и др.). Весьма перспективно напыление композиционным порошком (NI-A1): в результате алюмотермической реакции образуется покрытие — алюминид никеля, отличающийся высокой стойкостью к окислению и более высокой температурой плавления (1640 °С), чем составляющие его металлы.

Существенным недостатком напыляемых покрытий является их пористость, что объясняется небольшой площадью контакта, как между частицами, так и между частицами и подложкой. При воздействии на такой слой сравнительно невысоких нагрузок

Рис. 12.8. Плазменное напыление с последующим оплавлением:

1 — ИП; 2 — балластный реостат; 3 — порошковый питатель;

4 — плазматрон; 5 . 6- ввод и вывод охлаждающей жидкости;

7 — ввод наплавляемого порошка; 8 — напыляемая деталь

велика вероятность его отслоения. Для улучшения качества напыленных покрытий их подвергают последующему оплавлению (рис. 12.8), Для последующего оплавления пригодны те напыленные твердые сплавы, которые обладают способностью самофлюсования. Это сплавы на никелевой основе. Наряду с плазменным нагревом для оплавления покрытий используют газопламенный, аргонодуговой способы и токи высокой частоты. Твердость оплавленных порошковых смесей составляет49 … 53 HRC, износостойкость в 5 раз превышает износостойкость стали 45, сопротивление усталости повышается да 20 …25%, прочность сцепления покрытия с подложкой достигает 400 МПа.

Однако несмотря на то, что способ напыления с оплавлением позволяет получать высококачественные износостойкие покрытия с необходимым припуском под механическую обработку, широкого применения для восстановления деталей он не получил из-за следующих недостатков. Процесс напыления с оплавлением является трудоемким и по Производительности уступает процессам получения покрытий наплавкой и электролитическими способами. Применение дорогих само флюсующихся порошков значительно повышает себестоимость восстановления. Нагрев покрытия и детали при оплавлении достигает 1100 °С, что выше температур фазовых превращений, поэтому все недостатки, характерные для наплавки, присуши и этому способу.

Методами плазменного напыления можно получить покрытия толщиной в несколько миллиметров, однако с увеличением толщины слоя свыше 1 … 1,3 мм прочность его сцепления с подложкой снижается, поэтому наиболее целесообразно восстанавливать детали с износом, не превышающим 0,4 … 0,6 мм.

Плазменное напыление целесообразно применять для восстановления деталей, не подверженных значительным динамическим нагрузкам; изготовленных из чугуна и алюминия, трудно поддающихся восстановлению другими способами; изготовленных из любых сплавов, но при восстановлении которых не допускаются деформации. К таким деталям относятся корпусные детали автомобилей, тракторов, у которых изнашиваются посадочные места; гнезда блока под вкладыши коренных подшипников, гнезда картеров коробок передач, опорные буртики и посадочные пояски гильз цилиндров, поверхность нижней головки шатуна и др. Значительную номенклатуру составляют валы, изготовленные из чугуна, стали 45, легированных сталей, с изношенными посадочными местами: валы коробок передач, ходовой части машин и др. Плазменное нанесение покрытий экономически целесообразно при восстановлении большого количества деталей.

Плазменная наплавка. Более технологичным и производительным является способ плазменной наплавки, который заключается в создании на восстанавливаемой поверхности под действием плазменной струи расплава присадочного материала. После затвердевания формируется наплавленный слой с заданными физико-механическими свойствами.

При упрочнении и восстановлении деталей в зависимости от их формы, условий работы применяют несколько разновидностей плазменной наплавки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и видом используемой сжатой дуги. При плазменной наплавке применяют дугу прямого действия — дуга образуется между вольфрамовым электродом и токоведущей присадочной проволокой при электрически нейтральной детали.

Плазменную наплавку можно выполнять одиночными валиками, при наплавке цилиндрических деталей по винтовой линии, а также с применением колебательного механизма (для широких слоев).

В качестве наплавочных материалов широко применяют следующие марки порошковых сплавов: ПГ-Cl, ПГ-УС25, ПГ-С27, ПГ-ФБХ62, ПГ-Л101, а также различные композиции этих сплавов с хромоникелевым порошковым сплавом ПГ-СР4. Ко всем сплавам добавляют 6 … 8 % порошкового алюминия. Альтернатняой традиционным сплавам в настоящее время стало создание диффузионно-легированных (ДЛ) самофлю- сующихся порошков, состоящих из ядра (серийно выпускаемые металлические порошки, измельченная металлическая стружка) и диффузионной оболочки, содержащей бор и кремний. ДЛ-порошки при меньшей (в несколько раз) стоимости позволяют эффективно восстанавливать и упрочнять функциональные поверхности деталей. Грануляция порошков для плазменной наплавки должна находиться в пределах 200 … 600 мкм. Применение мелких частиц приводит к более интенсивному окислению и их частичному выгоранию. Кроме того, при их использовании часто забивается сопло плазмотрона.

Для предотвращения окисления металла в ванне расплава применяют подачу в зону наплавки защитных газов — аргона, азота или углекислого газа.

Универсальный способ плазменной наплавки — наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия (рис. 12.9). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкций плазмотрона, его низкую надежность и большие размеры, а также значительный расход газа.

При использовании наплавочной проволоки наиболее эффективна наплавка токоведущей проволокой. В этом случае сжатая дуга используется главным образом для плавления проволоки и в меньшей степени для подогрева детали (рис. 12.10). Наплавленный слой в основном образуется за счет теплоты перегретого наплавленного металла, смачивающего поверхность подогретого основного металла. Доля участия основного металла в первом наплавленном слое не превышает 4 %, что важно для обеспечения требуемых физико-механических свойств наплавки.

Наплавка прямой дугой токоведущей проволокой увеличивает производительность, но при этом возрастает глубина проплавления основного металла.

Заслуживает внимания способ плазменной наплавки двумя плавящимися проволоками, подключенными последовательно к источнику переменного тока, с помощью которого они нагреваются до соответствующих температур и подаются в хвостовую часть ванны расплавленного металла, образованной сжатой дугой прямого действия (рис. 12.11). Производительность этого способа достигает 30 кг/ч.

Плазменную наплавку широко применяют для восстановления изношенных поверхностей следующих деталей: стальных крестовин карданных шарниров и сателлитов дифференциалов; клапанов, распределительных и коленчатых валов автотракторных двигателей; алюминиевых поршней двигателей; чугунных корпусных деталей; изнашивающихся поверхностей деталей атомных реакторов; режущих кромок шнекобурильных машин; долот вращательного бурения; зубьев ковшей экскаваторов.

Толщина наплавляемого за несколько проходов материала может достигать 10 мм, однако наиболее эффективны наплавляемые слои до 2 мм при глубине проплавления основного металла до 0,4 … 0,6 мм. В этом случае обеспечиваются наиболее высокие физико-механические свойства покрытий. Плазменная наплавка позволяет не только наплавлять изношенные поверхности, но и устранять эксплуатационные дефекты в виде трещин (обычно глубиной до 3 мм).

Эффективность плазменной наплавки во многом определяется характером условий эксплуатации восстановленного изделия и свойствами применяемых наплавочных материалов.

| Рис. 12.11. Плазменная наплавка с подачей в ванну двух плавящихся проволок: |

] — электродные токоведущие проволоки; 2 — источник переменного тока;

3 — защитное сопло; 4 -источник постоянного тока;

ЯГ — плазмообразующий газ; В — вода; ЗГ- защитный газ

Так, износостойкость клапанов двигателей после наплавки жаропрочными твердыми порошковыми сплавами возрастает в 1,8 … 2 раза, по сравнению с новыми, а применение наплавочных порошков на основе релита или спеченного сплава ВК повышает износостойкость муфт геологоразведочных бурильных машин до 6 … 8 раз.