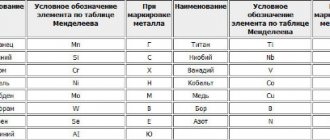

4. ИНСТРУМЕНТАЛЬНЫЕ БЫСТРОРЕЖУЩИЕ СТАЛИ

Быстрорежущие стали характеризуются повышенной красностойкостью (600–650 °С) и являются наиболее распространенным инструментальным материалом. Приблизительно 70 % всех металлорежущих инструментов выполняется из быстрорежущих сталей.

Марки, химический состав и технические требования к быстрорежущим сталям регламентированы ГОСТ 19265–73. Химический состав основных марок быстрорежущих сталей приведен в табл. I.3.

Расшифровка марки

Обозначения марки указывают на химический состав стали. Каждый элемент, влияющий на свойства и характеристики металла в значительной степени, попадает в маркировку. Примеси, содержащиеся в сплаве в малых концентрациях, в маркировке не указываются.

- 15 – цифра указывает на содержание углерода в сотых долях (0,15%). Стали с высоким содержанием углерода самые прочные и твердые, но уступают в показателях пластичности и вязкости. Если углерода в сплаве мало, такой сплав считается «мягким» — он подходит для эксплуатации при высоких динамических (ударных) нагрузках, но отстает по твердости. Варьирование показателя содержания углерода позволяет подобрать сталь по задаче, в зависимости от назначения изделия.

- Х – хром (до 0.9%). Хромистые стали хорошо сопротивляются коррозии, при содержании хрома около 18% становятся нержавеющими. Хром делает сталь еще тверже, практически не влияя на пластичность. Высоколегированные стали, как правило, плохо поддаются обработке, отличаются ограниченной свариваемостью и сложной резкой.

- С – кремний (до 0,7%). Кремний используется в производстве сталей как раскислитель – добавка, препятствующая газообразованию при затвердевании сплава. Он защищает металл от кислотного воздействия и связывает серу, чем повышает качество сплава.

- Н – никель (до 0,6%). Благодаря никелю сталь лучше прокаливается, лучше сопротивляется коррозии, становится прочнее и пластичнее. Это дорогая легирующая добавка, для удешевления стоимости сплава чаще используют хром.

- Д – медь (до 0,4%). Добавляется в строительную сталь, повышает прочность и антикоррозионную устойчивость материала.

Помимо перечисленных, в стали 15ХСНД содержатся также марганец, фосфор, сера, ванадий и другие элементы в незначительных количествах. Содержание вредных примесей – серы и фосфора – согласно ГОСТ 5058—65 не должно превышать 0,04% для каждого элемента.

Немного истории

Уже давно в истории человечества, железо прочно вошло в жизнь и быт людей. Тогда, как и сейчас металл обрабатывался металлом. Хотя это и была всего лишь кувалда кузнеца. После изобретения металлообрабатывающих станков появилась возможность холодной обработки металлических изделий.

В начале скорость обработки была не значительной. Но в 1858 году шотландец Мюшет добавил в тигель марганец и вольфрам. Сталь с содержанием этих элементов позволила увеличить скорость обработки. Этот материал был прототипом современных быстрорежущих сталей, Р9, в том числе.

Характеристики и применение

Основное назначение стали 15ХСНД – сварные металлоконструкции и их элементы. Из стали 15ХСНД производятся детали повышенной прочности для эксплуатации в условиях коррозионного риска, сверхнизких (до -70С) или сверхвысоких (до +450С) температур. Сплав успешно применяется в мостостроении, машиностроении, строительстве, вагоностроении, металлообрабатывающей промышленности и других отраслях. Благодаря свойствам стали 15ХСНД, применение металлопроката приводит к экономии материала до 20% по сравнению с листовой сталью других марок. Ее использование в сборных конструкциях, в масштабных инженерных проектах значительно снижает итоговую стоимость постройки. Тонкий и толстый лист стали 15ХСНД наиболее востребован на рынке. Сплав ценится за сопротивляемость ударным нагрузкам, легкость в обработке, отсутствие склонности к образованию трещин и сравнительную доступность.

Сталь 15ХСНД нечувствительна к флокенам, мало склонна к отпускной хрупкости, не ограничена по свариваемости. Сварка осуществляется следующими способами: АДС (флюс и газовая защита), ЭШС, РДС.

Способы и методы заточки

Даже быстрорежущая сталь Р12 подвержена износу и затуплению, несмотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах этого сплава, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет: поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются.

Самым правильным вариантом будет отдать нож на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно.

Можно, конечно, попробовать провести затачивание и дома, но стоит учитывать: как минимум для этого понадобятся алмазные камни, цены на которые в последнее время очень кусаются. В таком случае обработка будет проводиться в 2 этапа:

- Сначала камнем с крупным зерном – так называемая грубая заточка.

- Затем абразивом с мелким зерном – финальная шлифовка.

Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Обработка стали 15ХСНД

Сталь 15ХСНД хорошо обрабатывается всеми способами, это один из главных плюсов материала, обеспечивающий ему неизменную широкую популярность во всем мире. Ковка начинается при температуре 1180С, заканчивается при 840С. Резка осуществляется после процедур нормализации и отпуска, с помощью станочного оборудования, желательно – плазменных станков для максимальной точности. Из стали 15ХСНД изготавливают холоднокатаные тонкие листы, допускается гибка и холодная штамповка. Металл сваривается без ограничений, термообработка не требуется ни до, ни после сварочных работ. Сталь можно закаливать при температуре 900С в воде, после чего подвергать отпуску.

Описание

Сталь 15 применяется: для изготовления листового проката 4−14 мм 1−2 категории, предназначенного для холодной штамповки; болтов, винтов, крюков и других деталей, к которым предъявляются требования высокой пластичности и работающие при температурах от -40 °С до +450 °С; после ХТО (химико-термической обработки) — рычагов, кулачков, крепежных и других деталей, к которым предъявляются требования высокой поверхностной твёрдости и невысокой прочности сердцевины; электросварных труб; электросварных холоднодеформированных труб, предназначенных для карданных валов автомобилей, тракторов и машин; бердной проволоки, предназначенной для ткацких берд.

Примечание

Степень раскисления — сп.

Заменители отечественного и иностранного производства

Сталь 15ХСНД популярна на рынке и имеет много аналогов, как в России, так и за рубежом. При необходимости замены, выбирается сталь, точно или приблизительно соответствующая исходной по эксплуатационным характеристикам. В России есть, по меньшей мере, пять марок, подходящих на роль заменителя для сплава 15ХСНД. Подробную информацию о точных и приблизительных аналогах смотрите в таблицах ниже.

| Марка металлопроката | Заменитель |

| 15ХСНД | 14ХГС |

| 14СНД | |

| 15ГФ | |

| 16Г2АФ | |

| 16ГС |

Иностранные аналоги

| Европа (EN) | 1.0562, 1.0565, 1.0566, 1.1106 |

| Германия (DIN) | StE 355, WStE 355, TStE 355, EStE 355 |

| США (ASTM) | A 633 Gr.C, A 588 |

| Франция (AFNOR) | E 355 R/FP |

| Швеция (SIS) | 2132 |

| Япония (JIS) | QLA 37 |

| Италия (UNI) | Fe E 355 KG, Fe E 355 KW, Fe E 355 KT |

| Испания (UNE) | A 355 KG; DD AE 355 KW, AE 355 KT |

Маркировка

В марочниках действительных в России, быстрорезы, обозначаются по-особому. Они начинаются с буквы Р от английского слова rapid, то есть быстрый. Цифры, которые идут после этой буквы обозначают содержание вольфрама в процентах.

Таким образом расшифровка маркировки стали Р9 означает: быстрорежущая сталь с содержанием вольфрама от общей массы, в среднем 9%.

Область применения и аналоги

Марку Р9 применяют в основном при изготовлении инструментов для обработки металлов. Свёрл, различных фрез, зенкеров, токарных резцов. Из аналогов можно указать очень похожую по характеристикам сталь Р18. Существуют также и зарубежные аналоги.

Источник

Вид поставки

Виды поставки материала 15ХСНД

| В22 — Сортовой и фасонный прокат | ГОСТ 8239-89; ГОСТ 26020-83; ГОСТ 9234-74; ГОСТ 8509-93; ГОСТ 8510-86; ГОСТ 8240-97; ГОСТ 8278-83; ГОСТ 8281-80; ГОСТ 8282-83; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 11474-76; ГОСТ 25577-83; ГОСТ 14635-93; ГОСТ 19425-74; ГОСТ 19771-93; ГОСТ 19772-93; ГОСТ 13229-78; ГОСТ 21026-75; ГОСТ 8283-93; |

| В23 — Листы и полосы | ГОСТ 103-2006; ГОСТ 82-70; ГОСТ 6713-91; ГОСТ 19903-74; ГОСТ 17066-94; |

| В33 — Листы и полосы | ГОСТ 19282-73; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 20295-85; ГОСТ 24950-81; |

Температура критических точек, °С

| Ac1 | Ас3 | Ar3 | Аr1 |

| 730 | 885 | 803 | 650 |

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Химический состав

Химический состав, % (ГОСТ 19281-2014)

| C, не более | Si | Mn | P | S | Cr | Ni | Cu | V | других элементов |

| не более | |||||||||

| 0,12-0,18 | 0,40-0,70 | 0,40-0,70 | 0,030 | 0,035 | 0,60-0,90 | 0,30-0,60 | 0,20-0,40 | не более 0,12 | — |

Обозначения

| Название | Значение |

| Обозначение ГОСТ кириллица | 15 |

| Обозначение ГОСТ латиница | 15 |

| Транслит | 15 |

| По химическим элементам | 15 |

| Название | Значение |

| Обозначение ГОСТ кириллица | 15А |

| Обозначение ГОСТ латиница | 15A |

| Транслит | 15A |

| По химическим элементам | 15 |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4), % |

| не менее | |||||

| ГОСТ 19281-89 | Сортовой и фасонный прокат | От 5 до 10 | 345 | 490 | 21 |

| От 10 до 32 вкл. | 325 | 470 | 21 | ||

| Лист и полоса в состоянии поставки (образцы поперечные) | До 32 вкл. | 345 | 490 | 21 | |

| ГОСТ 17066-94 | Лист горячекатаный | От 2 до 3,9 вкл. | — | 490 | (17) |

Механические свойства при испытании на растяжение (ГОСТ 19281-2014)

| Класс прочности | Размеры проката по сечению, мм | Марка стали | Механические свойства, не менее | ||

| Предел текучести σт, Н/мм2, | Временное сопротивление σв, Н/мм2, | Относительное удлинение δ5, % | |||

| 325 | До 60,0 включ. Св. 60,0 до 140,0 | 15ХСНД | 325 | 450 | 21 |

| 345 | До 20,2 включ. Св. 20,2 до 140,0 | 345 | 480 | ||

| До 32,0 включ. Св. 32,0 до 50,0 | 490 | ||||

Механические свойства (ГОСТ 6713-91)

| Марка стали | Толщина проката, мм | Механические свойства при растяжении | Ударная вязкость KCU(a1), Дж/см2(кгс*м/см2), для проката категорий, при температуре, °С | Испытание на изгиб в холодном состоянии до параллельности сторон | |||||||

| Временное сопротивление σв, Н/мм2(кгс/мм2) | Предел текучести σт, Н/мм2(кгс/мм2) | Относительное удлинение δ5, % | 1 | 2 | 3 | 1 и 2 | 3 | ||||

| -40 | -60 | -70 | +20 | -20 | 1 | 2 и 3 | |||||

| после механического старения | |||||||||||

| не менее | |||||||||||

| 15ХСНД | 8-32 | 490-685 (50-70) | 345 (35) | 21 | 29 (3,0) | 29 (3,0) | 29 (3,0) | 29 (3,0) | 29 (3,0) | d = 2a | d = 1,5a |

| 33-50 | 470-670 (48-68) | 335 (34) | 19 | — | 29 (3,0) | 29 (3,0) | 29 (3,0) | 29 (3,0) | d = 2a | d = 1,5a | |

Ударная вязкость KC (ГОСТ 19281-89)

| Состояние поставки | Сечение, мм | КСU, Дж/см2 при температуре, °С | |

| -40 | 70 | ||

| КСV | |||

| Сортовой прокат | От 5 до 10 | 39 | 34 |

| От 10 до 20 вкл. | 29 | 29 | |

| Св. 20 до 32 вкл. | 29 | — | |

| КСU | |||

| Лист и полоса (образцы поперечные) | От 5 до 10 | 39 | 29 |

| От 10 до 32 вкл. | 29 | 29 | |

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % |

| 20 | 370 | 620 | 20 |

| 200 | 370 | 590 | 610 |

| 300 | 360 | 610 | 11 |

| 400 | 375 | 590 | 14 |

| 500 | 300 | 365 | 17 |

ПРИМЕЧАНИЕ. Лист нормализованный.

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ10, % | ψ, % | КСU, Дж/см2 | Твердость HB |

| 200 | 1220 | 1450 | 10 | 56 | 78 | 425 |

| 300 | 1160 | 1370 | 10 | 57 | — | 410 |

| 400 | 1080 | 1170 | 11 | 58 | 78 | 360 |

| 500 | 840 | 930 | 15 | 62 | 118 | 275 |

| 600 | 640 | 740 | 20 | 68 | 176 | 220 |

ПРИМЕЧАНИЕ. Закалка c 900°С в воде.

Предел выносливости (n=107)

| Состояние поставки | σ-1, МПа | τ-1, МПа |

| Образцы без надреза [2], σв=490-560 МПа [1] | 304 | 157 |

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали