Расшифровка

В соответствии с ГОСТ 380-2005 полное имя стали 3 ст3Гсп. Марка указывает на химический состав, порядковый номер и степень раскисления.

- Ст означает, что это марка стали обыкновенного качества. Качество стали определяется по уровню содержания серы и фосфора чем ниже концентрация, тем выше качество. Различают обыкновенные, качественные, высококачественные и особо высококачественные стали. Содержание серы и фосфора в обыкновенных сплавах не превышают 0,06% и 0,07%.

- Цифра 3 условный номер марки по ГОСТу. ГОСТ 380-2005 регламентирует углеродистые стали обыкновенного качества, номер марки присваивается сплаву согласно его химическому составу.

- Буква Г указывает на содержание марганца.

- Сп степень раскисления стали. Раскисление стали, это процесс удаления из нее кислорода, препятствующий окислению и «кипению» выделению газа при затвердевании. Различают спокойные (сп), полуспокойные (пс) и кипящие (кп) стали. Стали сильного раскисления называются спокойными, а слабого кипящими. Чем слабее раскисление, тем выше пористость стали. Сталь ст3Гсп относится к спокойным, у нее есть полуспокойный вариант — сталь ст3пс.

Отличия между ст3пс и ст3сп

Сплавы ст3сп и ст3пс, являясь разновидностями одной и той же стали, отличаются друг от друга по степени раскисления.

- Сталь ст3сп относится к спокойным, степень раскисления максимальная.

- Сталь ст3пс полуспокойная, средней степени раскисления.

В результате раскисления снижается интенсивность газообразования при затвердевании стали. Образующиеся пузырьки газа делают сталь пористой и, как следствие, менее прочной, влияют на технологические свойства, такие как свариваемость. Спокойная сталь (сп) является по степени раскисления самой качественной, кипящая (кп) наименее качественной, а полуспокойная (пс) — занимает промежуточное положение между ними.

Отличия между спокойной и полуспокойной сталью для металла широкого применения незначительны, обе разновидности достаточно хорошо справляются со средними нагрузками. При этом, спокойная сталь более дорогая, процесс ее производства сложнее, ее использование целесообразно там, где требования к качеству металла повышены.

Химический состав

98% состава стали ст3 составляет железо. Содержание углерода в составе ст3 невысоко. Его достаточно, чтобы обеспечить сплаву твердость, в то же время он не снижает вязкость стали и ее пластичность. В составе также можно обнаружить:

- Кремний. Этот элемент является основным раскислителем сплава. Благодаря ему сталь ст3 приобретает мелкозернистую структуру, а еще он увеличивает прочность, не снижая пластичности.

- Марганец. Раскислитель, способствующий выводу серы. Благодаря марганцу сталь улучшается качество поверхности, сталь лучше сваривается, куется, становится устойчивой к износу.

- Сера. Вредная примесь, которая становится причиной повышения красноломкости риска растрескивания при высокотемпературной обработке.

- Фосфор. Вредная примесь, сильно снижающая температурный диапазон применения сталей. Из-за фосфора при высоких температурах сталь теряет пластичность, а при низких становится склонной к хрупкости.

- Никель, медь, хром, азот, алюминий. Элементы могут присутствовать в составе стали 3, но не влиять на ее характеристики из-за незначительной концентрации.

Фосфор и сера негативно сказываются на свариваемости из-за них сварные швы становятся пористыми и склонными к трещинам.

Химический состав в % материала Ст3сп

ГОСТ 380- 2005

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| 0.14 — 0.22 | 0.15 — 0.3 | 0.4 — 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Химический состав, % (ГОСТ 380-2005)

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

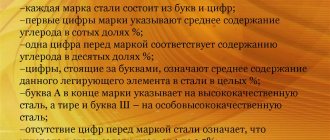

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

- углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

- легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

- сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

- качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

- высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению:

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

- низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

- среднелегированная (2,5 -10%),

- высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

- спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

- полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

- кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик, сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Марки стали

Марка стали С245 — Ст3пс5

Марка стали С255 — Ст3сп5

Марка стали С235 — Ст3кп2

Марка стали С345 — 09Г2С

Назначение

Сталь 3 и другие сплавы этого класса превосходят по объему применения все остальные разновидности стали. Ее используют для производства кованых изделий ограждений, ворот, декоративных элементов. В строительстве как материал для несущих, не несущих, сварных и не сварных строительных конструкций. Из нее изготавливают трубы и арматуру, детали механизмов для эксплуатации при положительных температурах. Сталь ст3 применяется в химической и нефтегазовой промышленностях, а также в машиностроении.

Благодаря простому химическому составу, доступности, эксплуатационным характеристикам, физическим свойствам, сталь 3 входит в число самых распространенных материалов в отраслях, которым требуется много стали. Например, в строительстве железных дорог и трубопроводов для транспортировки природного газа или воды.

Механическая обработка

При обработке деталей из марки стали СТ3КП потребуется тщательно подобрать режущий инструмент. Заточка и фрезеровка осуществляется элементами, изготовленными из твердых сплавов ВК8 и Т5К10. Нарезка резьбы осуществляется с помощью метчиков и плашек из Р18 и Р6М5. Токарные и фрезерные работы на станке предполагают использование смазочно-охлаждающих жидкостей. При ручной нарезке резьбы специалисты рекомендуют применять касторовое масло, что снизит трудозатраты при работе.

Скорость обработки выбирают на основании состава и характеристик сплава, рабочих параметров станка и типа обработки. При диаметре заготовки 60-100 мм можно применять токарный резец 16х25 мм. При глубине реза 3 мм скорость подачи должна составлять 0,7-1,2 мм/об, а вращения – 700 об/мин.

Вернуться к содержанию

Преимущества и недостатки

Главной отличительной особенностью стали ст3 является совокупность положительных характеристик или универсальность. Это значит, что у нее нет какого-то одного ключевого достоинства, она показывает достойные характеристики со всех сторон, что и делает ее первой на рынке. Эта сталь не предназначена для узкоспециализированного применения в особых условиях, но идеально подходит для широкого повседневного применения.

К недостаткам стали нужно отнести невысокие показатели работы при низких температурах.

Достоинства стали ст3Гсп:

- гомогенная структура, благодаря которой сталь становится однородной, пластичной и защищенной от неблагоприятных воздействий окружающей среды;

- устойчивость к атмосферной коррозии;

- высокие показатели упругости и твердости;

- нечувствительность к флокенам;

- ударная вязкость, позволяющая хорошо переносить динамические нагрузки;

- не подвержена отпускной хрупкости;

- простой процесс производства, отсутствие дорогостоящих легирующих добавок;

- сравнительно низкая стоимость.

Отдельно следует упомянуть, что материал отлично поддается сварке. Ее можно проводить по любой известной технологии без предварительной и последующей обработок.

Производство

Сталь ст3пс производится двумя способами конвертерным и мартеновским. Конвертерная печь, это грушевидный сосуд, выложенный кирпичной кладкой внутри и покрытый листовой сталью снаружи. В конвертер помещается металлолом (скрап), затем заливается жидкий чугун, нагретый до 1400С. На этапе кислородной продувки в конвертер под высоким давлением подается кислород, вызывающий окисление примесей чугуна, в результате которого образуется сталь. В мартеновских печах сталь производится тем же методом окисления, но по другому принципу через шлак. Раскисление и легирование (если оно необходимо) проводится на завершающих этапах производства.

Сталь ст3пс не меняет своих характеристик в зависимости от способа производства, но конвертерный способ дешевле, поэтому считается более предпочтительным.

Для чего раскисляется сталь

Раскисление часть процесса рафинирования металла. Если не раскислять сталь до ее затвердевания, структура стали будет неоднородной, пористой, с газовыми раковинами. Такая сталь хуже сваривается, быстрее изнашивается и ломается. Раскисленная сталь отличается однородной и цельной структурой. Нераскисленная сталь тоже используется в различных производствах, но не подходит для изготовления нагруженных деталей, работающих под давлением. Производство такой стали имеет свои плюсы, оно безотходное, дешевое и простое.

Характеристики

Ст3 характеризуется как углеродистая конструкционная сталь обыкновенного качества. Сталь не имеет в составе легирующих добавок, защищающих от внешнего воздействия. Для использования в агрессивной химической среде или условиях повышенной влажности необходимо покрывать сталь защитным слоем. Ст3 обладает хорошей свариваемостью, высокими показателями прочности, хорошо противостоит нагрузкам, что и позволяет использовать ее в несущих конструкциях. Цена стали ст3 оптимальна для строительства объектов или прокладки коммуникаций, требующих большого количества металла. Плотность Ст3 — 7850 кг/м3.

Технические характеристики

К характеристикам стали СТ3ПС относятся: пригодность к сварке, твердость HB (HB 10-1),диапазон плавки, плотность, увеличение длины при растяжении.

| пригодность к сварке | свариваема; |

| твердость HB 10-1 | 131 МПа; |

| диапазон плавки | 1300-1400 градусов; |

| плотность | 7850 кг/м3; |

| увеличение длины при растяжении | 23-25%; |

Температура критических точек, °С

| Ac1 | Ac3 | Ar3 | Ar1 |

| 735 | 850 | 835 | 630 |

Сортамент

- Швеллеры параллельные (П), с уклоном полок (У), равнополочные гнутые;

- круглые сечения круг и арматура;

- трубы ВГП, электросварные (ЭС), бесшовные (БГД);

- двутавры балочные, широкополочные, колонные, специальные, с уклоном полок;

- квадрат стальной;

- уголки равнополочные и неравнополочные;

- профиль квадратный и прямоугольный;

- листовая сталь горячекатаная, рифленая, просечно-вытяжная, полосовая.

Виды поставки

- Горячий листовой прокат, в том числе лента и полоса;

- поковки;

- рельсы;

- трубы;

- пруток и проволока.

Заменители

Заменитель это сплав, наиболее близкий по эксплуатационным характеристикам к основному. В качестве заменителей для ст3 обычно выступает одна из трех отечественных марок: С245, С285, ВСт3Сп.

Допустимо применение зарубежных аналогов, отличающихся по маркировке, но доступных в любом уголке карты мира. Ими являются:

В США:

- A57036;

В Великобритании:

- 40B;

- 722M24;

В Германии:

- 0038;

Во Франции:

- E24-2;

- E24-4.

В Японии:

- SS330;

- В Италии:

- Fe360B;

В Китае:

В Австрии:

В Венгрии

Сравнение с легированными конструкционными сталями

Сталь ст3 является углеродистой конструкционной сталью обыкновенного качества. Она используется для получения сварных и несварных конструкций, тяжелонагруженных ферм и других несущих элементов. Ст3 устойчива к атмосферной коррозии, но без защитного покрытия будет разрушаться при длительном контакте с влагой или агрессивной химической средой.

Легированная конструкционная сталь защищена от коррозии легирующими элементами, благодаря чему может использоваться без защитного слоя при контакте с влагой и агрессивными средами. Легированная сталь сложнее в производстве, дороже и более склонна к хрупкости. Обработка такой стали может требовать особых условий, в то время как более доступная и простая в производстве ст3 не требует никаких специальных условий обработки.

Сравнение с легированными инструментальными сталями

Легированная инструментальная сталь применяется в производстве инструмента. Легирующие добавки направлены на повышение качеств стали, благодаря им, удается добиться значительного преимущества перед углеродистыми сплавами. К ним относятся:

- красностойкость;

- высокая прокаливаемость;

- стойкость к ударным нагрузкам (особенно важная для ударного инструмента);

- износоустойчивость.

Сталь ст3 является конструкционной и, как правило, не применяется для изготовления подвижных деталей инструментов.

Особенности производства

Рабочие параметры стали СТ3КП определяют на основании состава и процентного содержания компонентов в нем. Также важно учитывать способ производства материала.

В основе сплава лежит феррит, который представляет собой твердый раствор углерода и легирующих добавок. Чтобы прочностные показатели компонента увеличились, необходимо насытить его углеродом.

К нежелательным примесям относятся сера (0,05%) и фосфор (0,04%), которые отрицательно сказываются на прочности при нагреве и повышают хрупкость при охлаждении. Красноломкость – еще одно негативное свойство, которое появляется в результате образования сернистого зерна.

Марка стали СТ3КП подвергается обработке в мартеновских и конвертерных печах. Рабочие характеристики сплавов практически идентичны, но второй способ производства значительно дешевле.

Вернуться к содержанию

Иностранные аналоги

| Европа EN 10027-1 (EN 10027-2) | S235JR (1.0038) |

| Германи DIN | RSt37-2, USt37-2 |

| США (AISI, ASTM) | A238/C |

| Франция (AFNOR) | E 24-2 |

| Великобритания BS | 40B |

| Чехия (CSN) | 11375 |

| Польша PN/H | St3SV, St3SJ, St3S4U |

Физические свойства

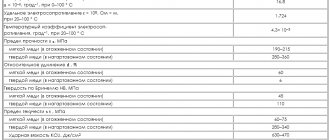

Физические свойства материала Ст3пс

| T | E 10- 5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 7850 |

Технологические свойства

Технологические свойства материала Ст3сп .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Температура критических точек, °C

| Ас1 | Ас3 | Аr3 | Аr1 |

| 735 | 850 | 835 | 680 |

Нормируемые показатели стали Ст3сп по категориям проката (ГОСТ 535-2005)

| Катег- ория | Химич- еский состав | Времен- ное сопротив- ление σв | Предел текуче- сти σт | Относи- тельное удли- нение δ5 | Изгиб в холо- дном сос- тоянии | Ударная вязкость | ||||

| KCU | KCV | |||||||||

| При темпе- ратуре, °C | После механи- ческого старения | При темпе- ратуре, °C | ||||||||

| + 20 | -20 | + 20 | -20 | |||||||

| 1 | — | + | + | + | + | — | — | — | — | — |

| 2 | + | + | + | + | + | — | — | — | — | — |

| 3 | + | + | + | + | + | + | — | — | — | — |

| 4 | + | + | + | + | + | — | + | — | — | — |

| 5 | + | + | + | + | + | — | + | + | — | — |

| 6 | + | + | + | + | + | — | — | — | + | — |

| 7 | + | + | + | + | + | — | — | — | — | + |

Параметры применения электросварных прямошовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗсп5 ГОСТ 380 | СтЗсп4-5 ГОСТ 380 | СтЗсп4 ГОСТ 380 | ||||

| Технические требования на трубы (стандарт или ТУ) | ГОСТ 10705 группа В | ГОСТ 10706 группа В | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 группа В | ||

| Номинальный диаметр, мм | 10-500 | 450-1400 | 200-400 | 200, 350, 400, 500 | 400-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ГОСТ 10705 | ГОСТ 10706 | ТУ 14-3-377-87 | ТУ 14-3-1399-95 | ГОСТ 10706 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Среды групп Б, В | Среды группы В Среды группы Б, кроме СУГ | Среды группы В, кроме пара и горячей воды | Все среды, кроме группы А(а) и СУГ | Среды группы Б, кроме СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | ≤1,6 | |||

| Максимальная температура, °С | 300 | 200 | 300 | 200 | |||

| Толщина стенки трубы, мм | — | ≤12 | — | ≤10 | — | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | более 0,35[σ] | минус 20 | |||||

| не более 0,35[σ] | минус 40 | ||||||

Параметры применения электросварных спиральношовных труб из стали Ст3сп (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | СтЗспЗ, СтЗсп2 ГОСТ 380 | СтЗсп5 ГОСТ 380 | ||

| Технические требования на трубы (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 | ||

| Номинальный диаметр, мм | 200-500 | 500-1400 | ||

| Виды испытаний и требований (стандарт или ТУ) | ТУ 14-3-943-80 | ТУ 14-3-954-80 с учетом требований п.2.2.10 ГОСТ 32569-2013 | ||

| Транспортируемая среда (см. обозначения таблицы 5.1) | Все среды, кроме группы А и СУГ | Все среды, кроме группы А и СУГ | ||

| Расчетные параметры трубопровода | Максимальное давление, МПа | ≤1,6 | ≤2,5 | |

| Максимальная температура, °С | 200 | 300 | ||

| Толщина стенки трубы, мм | ≤6 | ≤12 | ||

| Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутренго давления [σ], °C | более 0,35[σ] | минус 30 | минус 20 | |

| не более 0,35[σ] | — | минус 20 | ||

Применение стали Ст3сп для крепежных деталей(ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| СтЗсп4 ГОСТ 380 | СТП 26.260.2043 | От -20 до +300 | 2,5 (25) | Шпильки, болты, гайки |

| 10 (100) | Шайбы | |||

Условия применения стали Ст3сп для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| Ст3сп ГОСТ 380 | Поковки ГОСТ 8479 Сортовой прокат ГОСТ 535, категории 3-5 | От -30 до 300 | Для сварных узлов арматуры на давление PN≤2,5 МПа (25 кгс/см2) |

| Лист ГОСТ 14637, категории 3-6 | От -20 до 300 | Для сварных узлов арматуры на давление PN 5 МПа (50 кгс/см2). Для категорий 4, 5 толщина листа для Ст3сп не более 25 мм; для категории 3 толщина листа не более 40 мм |

Стойкость конструкционных материалов против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T | Материал |

| Нестойкие | 6 | 0,005-0,05 | Cтали ВСт3сп3 и ее сварные соединения. |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Механические свойства проката при растяжении, а также условия испытаний на изгиб в холодном состоянии (ГОСТ 535-2005)

| Марка стали | Ст3сп | |

| Временное сопротивление σв, Н/мм2(кгс/мм2), для проката толщин, мм | до 10 включ. | 380-490 (39-50) |

| св.10 | 370-480 (38-49) | |

| Предел текучести σт, Н/мм2(кгс/мм2), для проката толщин, мм (не менее) | до 10 включ. | 255(26) |

| св. 10 до 20 включ. | 245(25) | |

| св. 20 до 40 включ. | 235(24) | |

| св.40 до 100 включ. | 225(23) | |

| св. 100 | 205(21) | |

| Относительное удлинение δ5, %, для проката толщин, мм (не менее) | до 20 включ. | 26 |

| св.20 до 40 включ. | 25 | |

| св.40 | 23 | |

| Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки), для проката толщин, мм | до 20 включ. | d = a |

| св.20 | d = 2a | |

ПРИМЕЧАНИЕ

- По согласованию изготовителя с потребителем допускается:

- снижение предела текучести на 10 Н/мм2(1 кгс/мм2) для фасонного проката толщиной свыше 20 мм;

- снижение относительного удлинения на 1 % (абс.) для фасонного проката всех толщин.

- Допускается превышение верхнего предела временного сопротивления на 49,0 Н/мм2(5 кгс/мм2), а по согласованию с потребителем — без ограничения верхнего предела временного сопротивления при условии выполнения остальных норм. По требованию потребителя превышение верхнего предела временного сопротивления не допускается.

Ударная вязкость проката (ГОСТ 535-2005)

| Марка стали | Ст3сп | ||

| Толщина проката, мм | Св. 5,0 до 10,0 включ. | ||

| KCU, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 2,3 | |

| При температуре, °С | +20 | 108(11) | |

| -20 | 49(5) | ||

| После механического старения | 49(5) | ||

| KCV, Дж/см2 (кгс*м/см2), не менее | Тип образца по ГОСТ 9454 | 12,13 | |

| При температуре, °С | +20 | 34(3,5) | |

| -20 | — | ||

ПРИМЕЧАНИЕ

- Знак «-» означает, что показатель не нормируется.

- Определение ударной вязкости проката круглого сечения проводят начиная с диаметра 12 мм, квадратного — начиная со стороны квадрата 11 мм.

- Допускается снижение величины ударной вязкости на одном образце на 30 %, при этом среднее значение должно быть не ниже норм, указанных в настоящей таблице.

- Ударную вязкость KCV определяют при толщине проката до 20 мм включительно.

Как сваривается

Сталь ст3пс неприхотлива в обработке, ее можно варить без ограничений любым существующим способом. Предварительная и последующая температурная обработка не требуется. Швы получаются крепкие, не склонные к растрескиванию. Широко применяются следующие виды сварки:

- контактная с использованием тока высокого напряжения;

- автоматическая под флюсом с помощью сварочного автомата с проволочным электродом;

- электрошлаковая с помощью расплавленного флюса (шлака);

- ручная дуговая сварка покрытыми электродами;

- ручная аргонодуговая ручная сварка в газовой среде аргона;

- механизированная в среде углекислого газа сварка плавящимся электродом в газовой среде.

Сварочные материалы для электродуговой сварки

| Марка основного материала | Тип электрода по ГОСТ, ТУ, (рекомендуемые марки электродов) | Температура применения, °С | Дополнительные указания |

| Ст3пс | Э42, Э46 ГОСТ 9467 (АНО-4, АНО-5,ОЗС-6) | Не ниже -15 | — |

| Э42А, Э46А ГОСТ 9467 (УОНИ-13/45, УОНИ-13/45А, 0ЗС-2, СМ-11) | Не ниже -30 | — | |

| Э50А ГОСТ 9467 (УОНИ-13/55) | ниже -30 до -40 | После сварки термообработка нормализация плюс отпуск (630660) °С, 2 ч |

Сварочные материалы для сварки в защитных газах

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, рекомендуемый защитный газ или смесь газов | Температура применения, °С |

| Ст3пс | Св-08Г2С Углекислый газ ГОСТ 8050, аргон ГОСТ 10157 | От -20 до 300 |

Сварочные материалы для сварки под флюсом

| Марка основного материала | Марка сварочной проволоки по ГОСТ 2246, ТУ, Рекомендуемая марка флюса по ГОСТ 9087 | Дополнительные указания | ||

| Электроды, тип по ГОСТ 10052 (рекомендуемые марки) | Сварочная проволока, ГОСТ 2246 или ТУ | |||

| Группа А | Группа Б | |||

| 10Х18Н9Л, 12Х18Н9ТЛ ГОСТ 977 08Х18Н10Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н9 ГОСТ 5632 08Х18Н10Т-ВД ТУ 14-1-3581 10Х18Н9, 10Х18Н9-ВД, 10Х18Н9-Ш ТУ 108.11.937 15Х18Н12СЧТЮ (ЭИ 654) ГОСТ 5632 10Х17Н13М3Т (ЭИ 432) 10Х17Н13М2Т (ЭИ 448) ГОСТ 5632 | Ст3пс ГОСТ 380 | Э-10Х15Н25М6АГ2 (ЭА-395/9) Э-10Х25Н13Г2 (ОЗЛ-6, ЗИО-8), Э-11Х15Н25М6АГ2 (НИАТ-5, ЦТ-10) | Св-07Х23Н13 | Сварное соединение неравнопрочное |

| Э-10Х15Н25М6АГ2 (ЭА-395/9) 582/23, 855/51 | Св-10Х16Н25АМ6 Cв-06Х15Н35Г7М6Б Cв-03Х15Н35Г7М6Б | Сварное соединение неравнопрочное. Сварочные материалы применяются для изделий, подведомственных Ростехнадзор | ||

Сварочные материалы для сварки стали Ст3пс с другими сталями

| Марки свариваемых сталей | Сварочные материалы | Температура применения, °С |

| Ст3пс | Св-08, Св-08А АН-348А, ОСЦ-45 АНЦ-1 | Не ниже -20 |

Температура предварительного и сопутствующего подогрева и отпуска при сварке конструкций из стали Ст3пс

| Марки свариваемых сталей | Толщина свариваемых кромок, мм | Температура предварительного и сопутствующего подогрева, °С | Интервал между окончанием сварки и началом отпуска, час | Температура отпуска, °С | |

| сварка | наплавка материалами аустенитного класса | ||||

| Ст3пс | До 36 | Не требуется | Не требуется | Не ограничивается | Не требуется |

| Свыше 36 до 100 | 630-660 | ||||

| Свыше 100 | 100 | ||||

Рекомендуемые режимы сварки при исправлении дефектов сварных швов

| Сварочные материалы | Основной материал | Диаметр электрода, проволоки, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А* УОНИ 13/55 | Ст3пс | 3,0 4,0 5,0 | От 100 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

| Св-08Г2С | 1,6 | От 100 до 120 | От 12 до 14 | |

| 2,0 | От 140 до 160 |

ПРИМЕЧАНИЕ. * — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

Режимы электродуговой сварки образцов и изделий

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| УОНИ 13/45А*, УОНИ 13/55 | Ст3пс | 3 4 5 | От 110 до 130 От 160 до 210 От 220 до 280 | От 22 до 26 |

ПРИМЕЧАНИЕ. * — наряду с маркой электродов УОНИ 13/… возможно применение марки УОНИИ 13/…, в зависимости от обозначения марки в ТУ завода изготовителя электродов.

Режимы аргонодуговой сварки образцов для входного контроля сварочных материалов

| Марка электродов | Основной материал | Диаметр электрода, мм | Сила сварочного тока, А | Напряжение на дуге, В |

| Св-08Г2С | Ст3пс | 1,6 2,0 3,0 | От 100 до 120 От 150 до 170 От 200 до 240 | От 12 до 14 |

Плотность ρпкг/см3

| Марка Стали | При температуре испытаний, °С | |

| 20 °С | ||

| ст3пс | 7850 | |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | ||

| ВСт3пс | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | |

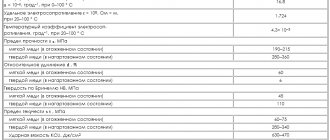

Механические свойства

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5(δ4),% |

| не менее | |||||

| ГОСТ 380-94 | Прокат горячекатаный | До 20 | 245 | 370-480 | 26 |

| Св. 20 до 40 | 235 | 25 | |||

| Св. 40 до 100 | 225 | 23 | |||

| Св. 100 | 205 | 23 | |||

| ГОСТ 16523-89(образцыпоперечные) | Лист горячекатаный | До 2,0 вкл. | — | 370-480 | (20) |

| Св. 2,0 до 3,9 вкл. | (22) | ||||

| Лист холоднокатаный | До 2,0 вкл. | — | 370-480 | (22) | |

| Св. 2,0 до 3,9 вкл. | (24) | ||||

Механические свойства поковок

| ГОСТ | Термообработка | Сечение, мм | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 | Твердость НВ |

| не менее | ||||||||

| ГОСТ 8479-70 | Нормализация | До 100 | 175 | 353 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 353 | 24 | 50 | 59 | |||

| До 100 | 195 | 392 | 26 | 55 | 59 | 111-156 | ||

| 100-300 | 195 | 392 | 23 | 50 | 54 | |||

Ударная вязкость KCU (ГОСТ 380-94)

| Вид проката | Направление вырезки образца | Сечение, мм | KCU, Дж/см2 | ||

| +20 °C | -20 °C | после механического старения | |||

| не менее | |||||

| Лист | Поперечное | 5-9 | 78 | 39 | 39 |

| 10-25 | 68 | 29 | 29 | ||

| 26-40 | 49 | — | — | ||

| Широкая полоса | Продольное | 5-9 | 98 | 49 | 49 |

| 10-25 | 78 | 29 | 29 | ||

| 26-40 | 68 | — | — | ||

| Сортовой и фасонный | То же | 5-9 | 108 | 49 | 49 |

| 10-25 | 98 | 29 | 29 | ||

| 26-40 | 88 | — | — | ||

Механические свойства при повышенных температурах

| tисп, °C | σ0,2, МПа | σв, МПа | δ5,% | ψ, % | KCU, Дж/см2 |

| Горячекатаная заготовка размерами 140×120 мм | |||||

| 20 | 220 | 445 | 33 | 59 | 154 |

| 300 | 205 | — | — | — | 199 |

| 500 | 180 | 285 | 34 | 80 | 119 |

| Лист и фасонный прокат в горячекатаном состоянии толщиной до 30 мм | |||||

| 20 | 205-340 | 420-520 | 28-37 | 56-68 | — |

| 200 | 215-285 | — | — | — | — |

| 300 | 05-265 | — | — | — | — |

| 400 | 155-255 | 275-490 | 34-43 | 60-73 | — |

| 500 | 125-175 | 215-390 | 36-43 | 60-73 | — |

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

| 700 | 73 | 100 | 57 | 96 | — |

| 800 | 51 | 63 | 95 | 95 | — |

| 900 | 38 | 65 | 84 | 100 | — |

| 1000 | 25 | 43 | 79 | 100 | — |

| 1100 | 19 | 31 | 80 | 100 | — |

| 1200 | 14 | 25 | 84 | 100 | — |

Предел выносливости

| Образец | σ-1, МПа | n |

| Гладкий | 191 | 107 |

| С надрезом | 93 | 107 |

Вид поставки

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В20 — Классификация, номенклатура и общие нормы | ГОСТ 380-2005; |

| В22 — Сортовой и фасонный прокат | ГОСТ 5267.0-90; ГОСТ 5781-82; ГОСТ 8239-89; ГОСТ 8240-97; ГОСТ 8510-86; ГОСТ 8509-93; ГОСТ 10884-94; ГОСТ 30136-95; ГОСТ 9234-74; ГОСТ 4781-85; ГОСТ 10551-75; ГОСТ 25577-83; ГОСТ 5422-73; ГОСТ 535-2005; ГОСТ 19240-73; ГОСТ 19425-74; ГОСТ 2590-2006; ГОСТ 11474-76; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 30565-98; |

| В23 — Листы и полосы | ГОСТ 14637-89; ГОСТ 16523-97; ГОСТ 8568-77; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 103-2006; |

| В24 — Ленты | ГОСТ 3560-73; ГОСТ 6009-74; |

| В34 — Ленты | ГОСТ 19851-74; |

| В42 — Рельсы. Накладки. Подкладки. Костыли | ГОСТ 8142-89; ГОСТ 5812-82; ГОСТ 16277-93; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 12132-66; ГОСТ 10705-80; ГОСТ 10706-76; ГОСТ 3262-75; ГОСТ 24950-81; ГОСТ 8696-74; ГОСТ 10707-80; ГОСТ 20295-85; |