отрасль добываемой металлургии

Пирометаллургия

это филиал добывающая металлургия. Он состоит из термической обработки минералов, металлургических руд и концентратов для осуществления физических и химических преобразований в материалах, позволяющих извлекать ценные металлы.[1] Пирометаллургическая обработка может производить продукты, пригодные для продажи, такие как чистые металлы, промежуточные соединения или сплавы, пригоден в качестве корма для дальнейшей переработки. Примеры элементов, извлекаемых пирометаллургическими процессами, включают оксиды менее реакционноспособных элементов, таких как утюг, медь, цинк, хром, банка, и марганец.[2]

Пирометаллургические процессы обычно делятся на одну или несколько из следующих категорий:[нужна цитата

]

- кальцинирование,

- жарка

- плавка

- очистка.

Большинство пирометаллургических процессов требуют ввода энергии для поддержания температуры, при которой происходит процесс. Энергия обычно вырабатывается в виде горения или электрического тепла. Когда в сырье присутствует достаточное количество материала для поддержания температуры процесса исключительно за счет экзотермической реакции (т.е. без добавления топлива или электрического тепла), процесс называют «автогенным». При переработке некоторых сульфидных руд используется экзотермичность их горения.

Жарка

Основная статья: Обжиг (металлургия)

Обжиг состоит из термических реакций газ-твердое тело, которые могут включать окисление, восстановление, хлорирование, сульфатирование и пирогидролиз.

Самый распространенный пример обжига — окисление сульфидных руд металлов. Сульфид металла нагревают в присутствии воздуха до температуры, которая позволяет кислороду воздуха реагировать с сульфидом с образованием газообразного диоксида серы и твердого оксида металла. Твердый продукт от обжарки часто называют «кальцинировать

«. При окислительном обжиге, если температура и газовые условия таковы, что исходное сульфидное сырье полностью окисляется, процесс известен как»

мертвая обжарка

«. Иногда, как в случае предварительной обработки сырья отражательной или электроплавильной печи, процесс обжига выполняется с количеством кислорода меньше, чем требуется для полного окисления сырья. В этом случае процесс называется«

частичное обжаривание

«потому что сера удаляется только частично. Наконец, если температура и газовые условия регулируются так, что сульфиды в сырье реагируют с образованием сульфатов металлов вместо оксидов металлов, процесс известен как»

сульфатионная обжарка

«. Иногда температура и газовые условия могут поддерживаться таким образом, что смешанное сульфидное сырье (например, сырье, содержащее как сульфид меди, так и сульфид железа) реагирует так, что один металл образует сульфат, а другой образует оксид, процесс известен как «

выборочная обжарка

» или же «

селективное сульфатирование

«.

Промышленные способы получения металлов

Существует несколько способов получения металлов в промышленности. Их применение зависит от химической активности получаемого элемента и используемого сырья. Некоторые металлы встречаются в природе в чистом виде, другие же требуют сложных технологических процедур для их выделения. Добыча одних элементов занимает несколько часов, другие же требуют многолетней обработки в особых условиях. Общие способы получения металлов можно разделить на следующие категории: восстановление, обжиг, электролиз, разложение.

Есть также специальные методы получения редчайших элементов, которые подразумевают создание специальных условий в среде обработки.

Сюда может входить ионная декристаллизация структурной решетки или же наоборот, проведение контролируемого процесса поликристаллизации, которые позволяют получать определенный изотоп, радиоактивное облучение и другие нестандартные процедуры воздействия.

Они используются довольно редко ввиду высокой дороговизны и отсутствия практического применения выделенных элементов. Поэтому остановимся подробнее на основных промышленных способах получения металлов. Они довольно разнообразны, но все основаны на использовании химических или физических свойств определенных веществ.

Основные способы получения металлов

Одним из основных способов получения металлов является их восстановление из оксидов. Это одно из самых распространенных соединений металлов, которые встречаются в природе. Процесс восстановления протекает в доменных печах под воздействием высоких температур и при участии металлических или неметаллических восстановителей. Из металлов используют элементы с высокой химической активностью, например, кальций, магний, алюминий.

Плавка

Основная статья: Плавка

Плавка включает термические реакции, в которых по крайней мере один продукт представляет собой расплавленную фазу.

Оксиды металлов могут быть плавил путем нагревания с кокс или же уголь (формы углерод), а Восстановитель который высвобождает кислород в виде углекислый газ оставляя очищенный минерал. Забота о производстве углекислый газ это только недавнее беспокойство после выявления расширенных парниковый эффект.

Карбонатные руды также выплавляют с использованием древесного угля, но иногда необходимо кальцинированный первый.[нужна цитата

]

Другие материалы могут быть добавлены как поток, способствуя плавлению оксидных руд и способствуя образованию шлак, поскольку флюс реагирует с примесями, такими как кремний соединения.[нужна цитата

]

Плавка обычно происходит при температуре выше точки плавления металла, но процессы значительно различаются в зависимости от используемой руды и других факторов.[нужна цитата

]

ПИРОМЕТАЛЛУРГИЯ

ПИРОМЕТАЛЛУРГИЯ (от греч. ру-огонь и металлургия), совокупность высокотемпературных процессов получения и рафинирования металлов и их сплавов. До кон. 19 в. металлы получали только с помощью пирометаллургич. процессов; в настоящее время, несмотря на быстрый прогресс новых направлений — гидрометаллургии и электрометаллургии, пирометаллургия сохраняет ведущее положение. В крупнейших по объему выпускаемой продукции произ-вах чугуна и стали используют только пирометаллургич. переделы. Пирометаллургич. способом получают осн. часть Cu, Pb, Ni, Ti и др. важнейших металлов, а, кроме того, во мн. технол. схемах пирометаллургич. процессы сочетаются с гидро- и электрометаллургическими.

По целевому признаку пирометаллургич. процессы можно разделить на подготовительные, концентрирозание и очистку от осн. массы примесей, получение металлов из их соед., глубокую очистку металлов (рафинирование).

Наиб. распространенная подготовительная операция-обжиг, к-рый проводят при т-ре ниже т-р плавления сырья и продукта с целью изменения состава, удаления вредных примесей или(и) укрупнения пылевидных материалов (агломерирующий обжиг, или агломерация). По назначению и характеру протекающих процессов различают: окислит. обжиг, приводящий к получению оксидов или сульфатов (сульфатизирующий обжиг) при взаимод. сульфидных материалов с кислородом воздуха (напр., обжиг медных и молибденовых концентратов, сульфатизирующий обжиг цинковых концентратов); восстановит. обжиг для получения низших оксидов или металлов путем взаимод. исходных материалов с углем или др. восстановителями (напр., магнетизирующий обжиг железных руд с добавкой угля для перевода Fe2O3 в Fe3O4 перед электромагн. обогащением); кальцинирующий обжиг для получения оксидов металлов из их гидратов, карбонатов или др. соед., разлагающихся при высокой т-ре; обжиг с добавками твердых или жидких реагентов (напр., спекание вольфрамовых концентратов с содой для получения р-римого в воде Na2WO4, сульфатизация концентратов и пром. продуктов, содержащих Nb, Та и др. редкие металлы, с использованием H2SO4) и др. способы обжига.

Концентрирование металлов достигается переводом их и осн. массы пустой породы в разные легко отделяющиеся одна от другой фазы. Важнейший способ концентри-рования — плавка, осуществляемая при т-ре, достаточной для расплавления (полного или осн. части) исходного материала и продуктов. При плавке образуются два или более несмешивающихся жидких слоя, различающихся по плотности,-металлический, шлак (сплав оксидов), штейн (сплав сульфидов), расплавы солей и т.д. Восстановит. плавку проводят с использованием восстановителя, чаще всего твердого угле-родсодержащего (кокс, уголь). Продукты восстановит. плавки-металлич. расплав и шлак, иногда и др. фазы. Распределение металлов и примесей между слоями зависит от легкости их восстановления. При восстановит. плавке железных руд (доменный процесс), свинцовых, оловянных и др. концентратов извлекаемый металл переходит в металлич. фазу, примеси-в шлак или штейн, в то время как при плавке ильменитового концентрата (FeTiO3) целевым продуктом является шлак с высоким содержанием Ti, а в металлич. расплав переходит осн. примесь-Fe.

В основе окислит. плавки (окислитель — кислород) сульфидных руд, концентратов и пром. продуктов (отражательная, шахтная и электроплавка медных и медно-никелевых концентратов и руд на штейн, конвертирование никелевых и медно-никелевых штейнов и др.) лежит различие в сродстве металлов к кислороду и сере. При недостатке S в штейне концентрируются Cu, Ni, Со и др. цветные металлы, а осн. часть Fe, Ca, Si, Al, Mg и др. переходят в шлак. На этом же различии основана восстановительно-сульфидирующая плавка окисленных никелевых руд.

Др. группа процессов концентрирования основана на отделении металла в виде пара (или летучего соед.) от осн. массы исходного материала, находящегося в твердом или жидком состоянии. Осн. примеры: фьюминг-процесс-отгонка Pb, Zn, Cd, SnS и SnO при продувке жидких шлаков смесью воздуха с угольной пылью; вельц-процесс — отгонка Zn из смешанного с коксом дисперсного материала при т-ре, исключающей плавление; хлорирование титановых шлаков, лопаритового и цирконового концентратов с получением летучих TiCl4, NbOCl3, TaCl5, ZrCl4.

Для очистки от основной массы примесей применяют дистилляцию и др. процессы, основанные на разл. летучести соед. целевого металла и примесей (дистилляция MoO3, TiCl4, возгонка ZrCl4, вакуумная дистилляция Mg и MgCl2 из титановой губки и др.). Различия в летучести увеличивают избират. восстановлением, окислением или др. приемами (напр., избират. восстановление ZrCl4 в смеси с HfCl4 до нелетучего ZrCl3, избират. восстановление NbCl5 в смеси с TaCl5 до нелетучего NbCl3). Наиб. эффективный способ разделения в-в с разной т-рой кипения — ректификация (напр., очистка TiCl4 от SiCl4, разделение TaCl5 и NbCl5 и т.д.).

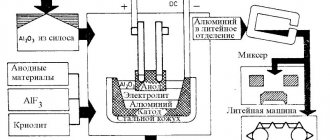

Получение металлов из соед. осуществляют разл. методами. Если соед. металла имеет достаточно низкую термич. устойчивость, металл из него можно получить без применения восстановителей-термич. диссоциацией. Этим способом получают, напр., Fe, Ni, Со и др. металлы из их карбонилов, W и Mo-из их хлоридов. Металлы с небольшим сродством к кислороду производят окислением их сульфидов (конвертирование медного штейна на черновую медь, получение Hg при окислит. обжиге HgS). В остальных случаях применяют электролиз в расплаве солей (напр., произ-во Al из Al2O3, Mg из MgCl2, Та из Ta2O5, Zr из K2ZrF6) или используют восстановители. С помощью восстановителей металлы чаще всего получают из оксидов и галогенидов. При произ-ве металлов из оксидов применяют СО, CH4, продукты неполного сжигания или взаимод. с водяным паром угля или прир. газа (восстановление оксидов Fe), H2 (восстановление оксидов W, Mo, Fe, Cu), углерод (получение Ni, Fe, W). Самые устойчивые оксиды восстанавливают углеродом (карботермич. способ) в вакууме (напр., получение Nb и Та) или металлами (см. Металлотермия), имеющими наибольшее сродство к кислороду (алюминотер-мич. способ получения Nb и Та, восстановление оксидов Ti и Zr кальцием или CaH2, оксидов U кальцием или Mg и т. д.). Галогениды восстанавливают металлами или H2 (восстановление TiCl4 и ZrCl4магнием или натрием, BeF2магнием, UF4магнием или кальцием, натриетермич. восстановление K2TaF7, K2NbF7, K2ZrF6 и т.д.).

При рафинировании металлов используют различия в их хим. св-вах, в коэф. распределения между твердой фазой и расплавом, в летучестях металлов и примесей или их соединений. На избират. окислении примесей (С, Si, Mn, P, S и др.) основано получение стали из чугуна (см. Железа сплавы)-при окислении кислородом воздуха или обогащенного им дутья (конвертерные процессы) или оксидами, содержащимися в руде или скрапе (мартеновский процесс), примеси из металлич. расплава переходят в шлак или газы. Высокое сродство Cu к S используют при тонком рафинировании Pb-после добавления небольшого кол-ва элементарной S на пов-сть расплавленного Pb всплывает твердый сульфид Cu2S.

В основе ликвационной очистки металлов лежит выделение примесей из расплава при понижении т-ры. Примерами могут служить очистка Pb от Cu, Sn от Fe и др. Дистилляц. очистке подвергают металлы, имеющие достаточно высокую летучесть (Hg, Cd, As, Zn и др.). В ряде случаев дистилляцию проводят в вакууме (Li, Rb, Cs и др.).

При очистке от примесей, более летучих, чем основной металл, последний переплавляют в вакууме. Этот метод применяют в металлургии W, Mo, Nb, Та, Ti, Zr и др. Глубокую очистку металлов обеспечивают химические транспортные реакции (р-ции переноса) — обратимые р-ции, сопровождающиеся переносом основного металла из одной температурной зоны в другую в результате образования и разложения промежут. газообразных соед. (напр., очистка Ni в виде тетракарбонила, Ti и Zr в виде тетраиодидов). Самые чистые металлы получают с помощью направленной кристаллизации и зонной плавки-процессов, основанных на обогащении выделившихся из расплава кристаллов примесями, повышающими т-ру плавления металла, а расплава — примесями, понижающими ее. Эти способы очистки применяют при получении монокристаллов W, Mo, Ga, Al, Sn и др.

Пирометаллургич. процессы осуществляют в печах разл. типа с использованием разнообразных видов нагрева (см. Печи). В последние годы развиваются автогенные процессы, в к-рых требуемая т-ра поддерживается благодаря выделяющемуся теплу экзотермич. р-ций, напр. обжиг сульфидных концентратов в кипящем слое, плавка во взвешенном состоянии на кислородном или горячем воздушном дутье, процессы «Норанда» и «Мицубиси», плавка в жидкой ванне и др. (см. Медь).

Важное направление совершенствования пирометаллур-гич. процессов-снижение их вредного воздействия на окружающую среду, связанное с внедрением безотходных технологий, с сокращением и обезвреживанием отходов и выбросов.

Лит.: Ванюков А. В., Зайцев В. Я., Теория пирометаллургических процессов, M., 1973; Севрюков H. H., Кузьмин Б. А., Челищев E. В., Общая металлургия, 3 изд., M., 1976; Зеликман A. H., Металлургия редких металлов, M., 1980; Ванюков А. В., Уткин H. И., Комплексная переработка медного и никелевого сырья, Челябинск, 1988. Г. M. Вольдман.

Оборудование

Для получения и обработки применяется разное оборудование:

- Для термической обработки — печи, плавильни, горны.

- Для изменения шероховатостей поверхностей — шлифовальные станки, пескоструи.

- Для создания углублений, обработки кромок, торцов — долбежные, сверлильные, фрезеровальные станки.

- Для придания простой или сложной цилиндрической формы — токарные станки.

- Для разрезания заготовок — пилы, лазерные или гидроабразивные резаки.

Современное оборудование оснащается автоматическими системами управления, что ускоряет производство, минимизирует физические затраты со стороны человека.

Самодельный горн (Фото: Instagram / vetal7070)

Производство меди в России и мире

По данным аналитических агентств Российская Федерация уверенно занимает пятую позицию среди стран, занимающихся добычей и получением чистой меди. Производство меди в России в среднем за год составляет 860 тысяч тонн. Основу современной структуры производства меди составляют три крупных холдинга: ОАО «ГМК» Норильский никель» («Норникель»), ООО «УГМКХолдинг» (УГМК) и ЗАО «Русская медная компания» (РМК). Эти компании осуществляют полный цикл производства от добычи руды до изготовления готовых слитков, проката и проволоки. В каждый холдинг входит несколько предприятий, оснащённых самыми совершенными технологиями производства. Благодаря динамическому развитию в прошлом году удалось повысить производство меди на семь процентов.

Мировое производство меди достаточно консолидировано. Почти 35% этого металла производиться пятью крупнейшими компаниями. К ним относятся:

- Codelco (Чили).

- Freeport-McMoRan (США).

- Glencore (Швейцария).

- BHP Billiton (Австралия).

- Southern Copper (Мексика).

Эти компании почти 80% меди получают из первичного сырья (то есть осуществляют полный цикл переработки) и 20% производят в результате переработки поступающего лома. В Европе наиболее крупными производителями меди являются: Польша, Португалия и Болгария. Каждый завод способен осуществлять выпуск широкого ассортимента медной продукции. Несмотря на современный кризис, медь по-прежнему остаётся востребованным металлом. Одним из серьёзных недостатков, присущих этому производству являются экологические проблемы. Оценка выбросов на медеплавильных заводах показали высокий уровень загрязнения окружающего воздуха. В его составе присутствует большое количество вредных для здоровья химических соединений (кадмия, ртути, мышьяка, свинца, оксидов азота и углерода).

Особенности медных руд

Медьсодержащие руды характеризуются как многоэлементные. Наиболее часто встречающиеся соединения бывают с:

- железом;

- серой;

- медью.

В незначительной концентрации могут присутствовать:

- никель;

- золото;

- платина;

- серебро.

Месторождения во всем мире имеют примерно одинаковый набор химических элементов в составе руды, отличаются лишь их процентным соотношением. Чтобы получить чистый металл, используют различные промышленные способы. Почти 90% металлургических предприятий используют одинаковый метод производства чистой меди – пирометаллургический.

Один из самых больших карьеров по добыче руди приносит 17 миллионов тонн меди в год

Схема этого процесса позволяет также получать металл из вторичного сырья, что для промышленности является существенным плюсом. Поскольку месторождения относятся к группе не восполняемых – запасы с каждым годом уменьшаются, руды беднеют, а их добыча и производство становится дорогим. Это, в конечном счете, влияет на цену металла на международном рынке. Кроме пирометаллургического метода, существуют еще способы:

- гидрометаллургический;

- метод огневого рафинирования.