Химическая стойкость алюминия и его сплавов.

Стандартный электродный потенциал алюминия равен -1,66В, т.е. он является достаточно активным металлом. Однако, благодаря склонности к пассивированию, алюминий может быть стоек во многих средах.

В обычном состоянии поверхность алюминия покрыта слоем оксида толщиной от 5 до 100 нанометров. Пленка прочно сцеплена с металлом и покрывает его сплошным слоем. Пленка на алюминии образуется при рН=3-9. Коррозионная стойкость алюминия выше у максимально чистого алюминия (АВ1 и АВ2) с содержанием алюминия 99,9-99,85% соответственно, ниже — у технически чистого А00 и А0 с содержанием алюминия 99,7-99,6 соответственно. Дюралюминий (дюраль, 2-7% меди) имеет низкую коррозионную стойкость. Литейные сплавы силумины (0,8-13% кремния) хорошо держатся в окислительных средах.

Алюминий стоек:

- В атмосферных условиях;

- В средах, содержащих H2S, SO2, NH3;

- В воде при нагревании;

- В растворах солей, обладающих окислительными свойствами — хромовокислых, азотнокислых;

- В концентрированных растворах азотной и серной кислот (обладают окислительными свойствами);

- В разбавленной серной кислоте при 20о С;

- В олеуме до 200о С;

- В фосфорной кислоте при комнатной температуре;

- В уксусной кислоте с концентрацией 1-99%масс при температуре до 65о С;

- В кипящей уксусной кислоте только при концентрациях 98-98,8%масс;

- В формальдегиде;

- В сухом хлористом водороде.

Алюминий нестоек:

- В нейтральных растворах солей, содержащих галогениды — фториды, хлориды, бромиды, йодиды;

- В серной кислоте средней концентрации;

- В кипящая уксусная кислота до 98%масс и выше 98,8%масс;

- В капельножидкой и парообразной ртути (коррозия алюминия в уксусной кислоте начинается при присутствии ртути 0,000004% масс;

- В щелочах (с водородной деполяризацией);

- В плавиковой кислоте;

- При контакте с медью, железом и их сплавами.

1.4.9. Коррозионная стойкость материалов

(проф., д.х.н. В.С. Зотиков

)

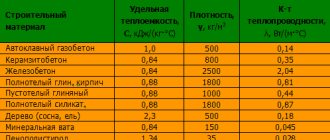

В таблице 1.4.62 представлены данные по коррозионной стойкости наиболее распространенных металлических и неметаллических материалов в различных жидких и газовых средах. Для каждой среды сначала дается характеристика коррозионной стойкости металлов и сплавов, а затем неметаллических материалов. Данные для металлов относятся к материалам, содержащим не менее 99 % основного вещества. Для наиболее распространенных сплавов указаны конкретные марки, для опытных сплавов приводится содержание основных компонентов.

Названия химических сред расположены в алфавитном порядке, причем в отличие от принятой в последние годы в химии номенклатуры сложных соединений название начинается с катиона.

В графе «Концентрация. Давление

» приведены массовая концентрация основного вещества либо примеси с указанием ее наименования и давления в МПа. Дополнительно сообщается о факторах, влияющих на коррозионную стойкость материалов (аэрация среды, рН, присутствие кислорода воздуха и т. д.). В случае, когда не указан растворитель агрессивного вещества, имеется в виду водный раствор. Прочерк означает, что сведения относятся к чистому продукту. Термин «фаза» характеризует агрегатное состояние химической среды.

В графе «Скорость и характер коррозии. Стойкость материалов

» представлены скорость коррозии (мм/год), характер коррозии и химическая стойкость материалов.

Условные обозначения и сокращения

характер коррозии: т — точечная коррозия, я — язвенная коррозия, н — неравномерная коррозия, мк — межкристаллитная коррозия, кр — коррозионное растрескивание;

химическая стойкость материалов: С — стоек, ОС — относительно стоек, Н — нестоек;

агрегатное состояние вещества: Т — твердая фаза; Ж — жидкая фаза; Г — газообразная фаза;

физические параметры: T

кип — температура кипения;

T

пл — температура плавления;

р

— давление;

количественная характеристика среды: насыщ. — насыщенная (ый);

резины на основе каучуков: БК — бутилкаучук, НК — натуральный, ПС — полисульфидный, СКБ — бутадиеновый, СКИ — изопреновый, СКН — бутадиен-нитрильный, СКС — бутадиен-стирольный, СКТ — кремнийорганический, СКУ — уретановый, СКФ — фторкаучук, СКЭП — этилен-пропиленовый, ХП — хлоропреновый, ХСПЭ — хлорсульфированный полиэтилен.

Перечень химических сред

| Азот N2 | Калия гидроксид KOH | Натрия гипохлорит NaClO |

| Азота оксиды | Калия нитрат KNO3 | Натрия карбонат Na2CO3 |

| Аллилхлорид CH2=CHCH2Cl | Калия сульфат K2SO4 | Натрия нитрат NaNO3 |

| Алюминия сульфат Al2(SO4)3 | Калия хлорид KCl | Натрия ортофосфат Na3PO4 |

| Алюминия хлорид AlCl3 | Кальция гидроксид Ca(OH)2 | Натрия перхлорат NaClO4 |

| Аммиак NH3 | Кальция гипохлорит Ca(ClO)2 | Натрия сульфат Na2SO4 |

| Аммиак NH3 водные растворы | Кальция хлорид CaCl2 | Натрия хлорат NaClO3 |

| Аммония гидродифторид NH4HF2 | Кислота | Натрия хлорид NaCl |

| Аммония нитрат NH4NO3 | азотная HNO3 | Никеля(II) сульфат NiSO4 |

| Аммония ортофосфат (NH4)3PO4 | борная H3BO3 | Никеля(II) хлорид NiCl2 |

| Аммония сульфат (NH4)2SO4 | бромоводородная HBr | Серы диоксид SO2 |

| Аммония фторид NH4F | винная HOOCCH(OH)CH(OH)COOH | Сероводород H2S |

| Аммония хлорид NH4Cl | гексафторокремневая H2SiF6 | Спирт |

| Ангидрид уксусный (CH3CO)2O | иодоводородная HI | метиловый CH3OH |

| Анилин C6H5NH2 | лимонная HOC(CH2COOH)2COOH | этиловый C2H5OH |

| Ацетальдегид CH3CHO | малеиновая COOHCH=CHCOOH | Тетрахлорметан CCl4 |

| Ацетилен CHº CH | масляная CH3(CH2)2COOH | 1,1,2-Трихлорэтан CH2ClCHCl2 |

| Ацетон CH3COCH3 | молочная CH3CH(OH)COOH | Трихлорэтилен CHCl=CCl2 |

| Бария хлорид BaCl2 | монохлоруксусная ClCH2COOH | Фенол C6H5OH |

| Бензин | муравьиная HCOOH | Формальдегид HCHO |

| Бензол C6H6 | ортофосфорная H3PO4 | Фтор F2 |

| Бром Br2 | пропионовая CH3CH2COOH | Фтороводород HF |

| Бромоводород HBr (газ) | серная H2SO4 | Хладоны: |

| Вода H2O | трихлоруксусная CCl3COOH | дифтордихлорметан CF2Cl2 (R12) |

| Вода морская | уксусная CH3COOH | дифторметан CF2H2 (R32) |

| Водород H2 | фтороводородная HF | дифторхлорметан CF2ClH (R22) |

| Водорода пероксид H2O2 | хлорная HClO4 | октафторпропан CF3CF2CF3 (R218) |

| Глицерин CHOH(CH2OH)2 | хлороводородная HCl | 1,1,1,2-тетрафторэтан CF3CFH2 (R134а) |

| 1,2-Дихлорэтан ClCH2CH2Cl | хлорсульфоновая SO2Cl(OH) | 1,1,2-трифтортрихлорэтан CF2ClCFCl2 (R113) |

| 1,2-Дихлорэтилен ClCH=CHCl | щавелевая HOOCCOOH | фтортрихлорметан CFCl3 (R11) |

| Железа(III) нитрат Fe(NO3)3 | Лития хлорид LiCl | Хлор Cl2 |

| Железа(II) сульфат FeSO4 | Магния хлорид MgCl2 | Хлороводород HCl (газ) |

| Железа(III) сульфат Fe2(SO4)3 | Меди(II) сульфат CuSO4 | Хлороформ CHCl3 |

| Железа(III) хлорид FeCl3 | Метиленхлорид CH2Cl2 | Цинка хлорид ZnCl2 |

| Иод I2 | Метилхлорид CH3Cl | Этилен H2C=CH2 |

| Иодоводород HI (газ) | Натрия гидроксид NaOH | Этилхлорид C2H5Cl |

Таблица 1.4.62

Коррозионная стойкость материалов

*

Образуются при термической диссоциации тетраоксида диазота N2О4 и представляют собой смесь N2О4, NО2, NО, N2О3, соотношение компонентов которой зависит от температуры и давления.

Таблица 1.4.63

Растворимость водорода в металлах

Данные приведены для газообразной среды (фаза Г) при давлении p

= 0,1 МПа.

Таблица 1.4.64

Коррозия при контактах между металлами и сплавами

Цифровые обозначения: 0 — при соприкосновении указанных металлов и сплавов коррозия не возникает; 1 — небольшая коррозия, однако контакт допустим, если подвижные детали покрыты смазкой, а неподвижные — лаком; 2 — сильная коррозия, металлы и сплавы необходимо разделять защитными покрытиями.

Условия эксплуатации: П — эксплуатация в отапливаемых и вентилируемых помещениях, температура воздуха 10–25 ° С, относительная влажность 15–65 %; Н — эксплуатация под навесами и в неотапливаемых помещениях, среда характеризуется отсутствием воздействия атмосферных осадков и солнечной радиации, атмосфера загрязнена небольшим количеством промышленных газов, температура среды от –60 до +60 ° С, средняя относительная влажность 95 ± 3 %; А — эксплуатация на открытом воздухе, среда характеризуется воздействием атмосферных осадков, морских туманов, солнечной радиации, атмосфера загрязнена промышленными газами, пылью, температура среды от –60 до +80 ° С, средняя относительная влажность 95 ± 3 %.

| Соприка-сающиеся металлы и сплавы | Серебря-ное, золотое, палла диевое и родиевое покрытия | Медь, латунь, бронза | Никеле-вое покрытие | Хромо-вое покры-тие (много-слойное) | Цинковое покры-тие (хрома-тирован-ное) | Кадмие-вое покры-тие (хрома-тирован-ное) | Оловян-ное и оловянно-свинцовое покрытие | Алюминий и его сплавы | Титан его сплавы | Азоти-рованная сталь | Нержаве- ющая сталь (хромо-никеле-вая) | |||||||||||||||||||||||||

| оксиди-рованные | неоксиди-рованные | |||||||||||||||||||||||||||||||||||

| П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | П | Н | А | |

| Сереб-ряное, золотое, палладие вое и родие-вое покрытия | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 2 | 2 | 2 | 2 | 2 | 2 | 0 | 0 | 0 | 1 | 1 | 2 | 2 | 2 | 2 | 0 | 0 | 0 | 1 | 2 | 2 | 0 | 0 | 0 |

| Медь, латунь, бронза | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 2 | 2 | 2 | 2 | 2 | 2 | 0 | 0 | 0 | 0 | 1 | 2 | 1 | 1 | 2 | 0 | 0 | 0 | 1 | 1 | 2 | 0 | 0 | 0 |

| Никеле-вое покрытие | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| Хромовое покрытие (много-слой ное) | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| Цинковое покрытие (хромати-рованное) | 2 | 2 | 2 | 2 | 2 | 2 | 0 | 1 | 2 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 1 | 1 | 0 | 0 | 0 | 1 | 1 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Кадмие-вое покрытие (хромати-рованное) | 2 | 2 | 2 | 2 | 2 | 2 | 0 | 1 | 2 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 0 | 1 | 1 | 0 | 0 | 0 | 1 | 1 | 2 | 0 | 0 | 1 | 0 | 1 | 1 |

| Оловян-ное и оловян- но-свинцо-вое покрытие | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 |

| Алюми-ний и его сплавы оксидиро ванные | 1 | 1 | 2 | 0 | 1 | 2 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 1 | 1 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 |

| Алюми-ний и его сплавы неоксиди-рованные | 2 | 2 | 2 | 1 | 1 | 2 | 0 | 1 | 2 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Титан и его сплавы | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 2 | 1 | 1 | 2 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 |

| Азотиро-ванная сталь | 1 | 2 | 2 | 1 | 1 | 2 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 1 |

| Нержавею-щая сталь (хромони келевая) | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 |

Литература

1. Рекомендации по выбору химически стойких материалов для прокладок: В 2-х кн. / Под ред. А.В. Горяиновой. М.: Машиностроение, 1980. Кн. 1. 368 с.

2. Мигай Л.Л., Тарицына Т.А. Коррозионная стойкость материалов в галогенах и их соединениях: Справочник. М.: Металлургия, 1988. 304 с.

3. Рускол Ю.С. Титановые конструкционные сплавы в химических производствах: Справочное издание. М.: Химия, 1989. 288 с.

4. Туфанов Д.Г. Коррозионная стойкость нержавеющих сталей, сплавов и чистых металлов. М.: Металлургия, 1982. 352 с.

5. Повышение эксплуатационной надежности оборудования, работающего в агрессивных средах: Сб. научн. тр. / Под ред. В.С. Зотикова, М.Н. Игнатова. Пермь: Изд-во Пермского политехн. ин-та. 1990. 256 с.

6. Рачев Х., Стефанова С. Справочник по коррозии / Пер с болг. Под ред. С.И. Нейковского. М.: Мир, 1982. 520 с.

7. Нагай И.Н., Томашов Н.Д., Селедцов Д.К., Кочергина В.М. // Защита металлов. 1981. Т. 17, № 5. С. 530–537.

8. Барабанов В.Г., Зотиков В.С., Лимонова Л.П. и др. Коррозия оборудования в производстве галогенсодержащих веществ: Справочное издание / Под ред. В.С. Зотикова. СПб.: ТЕЗА, 1998. 252 с.

9. Коррозионная стойкость оборудования химических производств. Коррозия под действием теплоносителей, хладагентов и рабочих тел: Справочное издание / Под ред. А.М. Сухотина, В.М. Беренблит. Л.: Химия, 1988. 360 с.

10. Коррозия конструкционных материалов. Газы и неорганические кислоты: Справочник: В 2-х кн. / В.В. Батраков, В.П. Батраков и др. Неорганические кислоты. М.: Металлургия, 1990. Кн. 2. 320 с.

11. Мамулова Н.С. и др. Все о коррозии: Справочник. СПб.: Химиздат, 2000. 577 с.

Химическая стойкость меди и ее сплавов.

Стандартный потенциал меди равен +0,52/0,337В для восстановления одновалентной и двухвалентной меди соответственно. Обычно при коррозии медь переходит в раствор именно в двухвалентной форме. Стандартный потенциал меди в растворе 3% хлорида натрия равен +0,05В, а в растворе 1Н соляной кислоты равен +0,15В. Поэтому медь при обычных условиях не вытесняет водород из растворов, т.е. не может корродировать с водородной деполяризацией. Способность к пассивированию у меди выражена слабо. Устойчивость к газовой коррозии меди повышается при легировании бериллием, магнием и алюминием.

Латунь — сплав меди и цинка. Введение в латунь алюминия, марганца, никеля повышает устойчивость сплава к атмосферной коррозии, кремния — к морской воде.

Медь устойчива:

- В солевых растворах;

- В разбавленных неокислительных кислотах;

- В формалине.

Медь неустойчива:

- В растворах, где она может образовывать комплексы (цианиды, аммиак);

- В растворах окислителей — азотная кислота, перекись водорода;

- В присутствии растворенного кислорода (особенно при продувке его через раствор);

- В хромовой кислоте;

- В муравьиной кислоте;

- В сульфидах, полисульфидах, сернистом газе.

Нержавеющая сталь 316

Нержавеющая сталь

Во всех марках нержавеющей стали главными компонентами, отвечающими за коррозионную стойкость и пластичность металла, являются хром и никель. Добавление > 10 % хрома делает сталь нержавеющей, создавая на поверхности слой, содержащий большое количество оксида хрома. Этот слой образуется в результате реакции содержащегося в сплаве хрома с кислородом из атмосферного воздуха. Он придает стали свойство, которое делает ее нержавеющей. Добавление никеля обеспечивает хорошую пластичность и улучшенные свойства формовки и сварки.

Однако не все прутковые заготовки одинаковы. Содержание никеля и хрома в трубных обжимных фитингах и инструментальных кранах Swagelok из нержавеющей стали 316/316L превышает минимальные требования стандартов ASTM для прутков и поковок.

Следует учитывать, что хотя нержавеющая сталь разных марок и не подвержена сплошной коррозии, на ней может возникать местная коррозия.

Для борьбы со:

сплошной коррозией; водородным охрупчиванием; межкристаллитной коррозией

Материал имеет значение

Опасность коррозионного растрескивания под напряжением возрастает при высоких значениях концентрации хлоридов, температуры и растягивающих напряжений. Все марки нержавеющей стали подвержены коррозионному растрескиванию под напряжением. Мы провели испытания фитингов Swagelok для трубок под давлением на устойчивость к SCC и получили превосходные результаты.

Трубные обжимные фитинги и инструментальные краны Swagelok из нержавеющей стали 316 превышают минимальные требования стандартов ASTM.

Химическая стойкость никеля и его сплавов.

Стандартный потенциал никеля равен -0,25В. Коррозия никеля в основном протекает с килородной деполяризацией.

Никель устойчив:

- В неокисляющих разбавленных кислотах (соляная до 15%, серная кислота до 70%);

- В ряде органических кислот, спиртах;

- В любых щелочах при любых температурах.

Никель неустойчив:

- В присутствии хлорида железа (III), хлорида меди (II), хлорида ртути (II), нитрата серебра, NaClO;

- В окисляющих кислотах (например, азотная);

- В концентрированных неокисляющих кислотах.

Сплав C-276

Никелевые сплавы

Сплав C-276 (Hastelloy® C-276) содержит никель, молибден и хром. Высокое содержание молибдена делает этот сплав особо устойчивым к точечной и щелевой коррозии. Он относится к немногим материалам, которые обладают устойчивостью к коррозионным воздействиям влажного газообразного хлора, гипохлорита и диоксида хлора.

- Устойчивость к окислительным и кислотным рабочим средам.

- Пластичность, ударная вязкость и прочность при высоких температурах.

- Устойчивость к щелевой и точечной коррозии, сульфидной коррозии под напряжением (SSC) и межкристаллитной коррозии (IGC)

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

Следует иметь в виду, что данный сплав НЕ рекомендуется использовать в средах с сильной окислительной способностью, таких как горячая и концентрированная азотная кислота.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением; Коррозия под воздействием высокосернистой среды

Химическая стойкость олова и его сплава с висмутом.

Стандартный потенциал олова равен -0,136В. Чистое олово компактно при температуре выше +13о С (в форме белого олова). Ниже этой температуры, особенно при -48о С олово активно переходит в аллотропную модификацию «серое олово», имеющую порошкообразную структуру. Для исключения этого явления олово легируют, например небольшим количеством висмута (0,5-2%). Олово слабо пассивируется.

Олово устойчиво:

- В природных водах;

- В растворах нейтральных солей;

- В пищевых средах;

- В разбавленных растворах серной и соляной кислот;

- В органических кислотах.

Метод 1

Метод дает возможность оценить устойчивость покрытий к коррозии при воздействии изменений температурных значений, высокой влажности воздуха и разрушительного солнечного воздействия в течение короткого промежутка времени. Для тестирования устанавливают определенные условия. Температурное значение составляет 40оС, а влажность воздуха 97%.

Испытание состоит из 5 циклов. Где каждый цикл начинается с выдерживания образца в указанных условиях 1 час. После этого обогрев отключают, и оставляют изделие еще на 2 часа. Далее их помещают в световую камеру с реж. 3-17 еще на 2 часа. Завершающим шагом образцы держат 19 часов на воздухе в условиях с температурным значением в пределах 15-30оС и влажностью воздуха до 80%.

После 5 циклов образцы оцениваются.

Химическая стойкость свинца.

Стандартный потенциал свинца равен -0,126В. Коррозионная устойчивость свинца во многом определяется устойчивостью продуктов его коррозии.

Свинец устойчив:

- В серной кислоте и сульфатах;

- В фосфорной кислоте и фосфатах;

- В соляной кислоте до 10%;

- В жестких водах с сульфатом кальция;

- В кремниевой кислоте;

- В индустриальных атмосферах с сероводородом, сернистым газом и серной кислотой.

Свинец неустойчив:

- В азотной кислоте;

- В уксусной кислоте;

- В щелочах;

- В серной кислоте выше 96% и олеуме;

- В горячей серной кислоте до 80%;

- В соляной кислоте свыше 10%;

- В подземных водах с органическими кислотами;

- В подземных водах насыщенных углекислотой.

Сплав cупердуплексной нержавеющей стали 2507

Нержавеющая сталь

Дуплексная нержавеющая сталь имеет двухфазную микроструктуру, состоящую из зерен аустенита и феррита. Такая структура придает этим материалам сочетание привлекательных свойств, включая прочность, пластичность и коррозионную стойкость.

Сплав супердуплексной феррито-аустенитной нержавеющей стали 2507 отлично подходит для работы в высококоррозионных условиях. В ее состав входят никель, молибден, хром, азот и марганец, что обеспечивает превосходную устойчивость к сплошной, точечной и щелевой коррозии, коррозионному, а также растрескиванию под напряжением при сохранении качества свариваемости.

- Повышенный предел текучести и прочности на разрыв при повышенных номинальных параметрах давления.

- По сравнению с трубками из стали 316/316L с таким же наружным диаметром и номинальным давлением меньшая толщина стенок способствует увеличению потока среды.

- Свариваемость.

- Области применения с температурами до 482 °F (250 °C).

- Более высокая теплопроводность / более низкий коэффициент температурного расширения в сравнении с нержавеющей сталью 316.

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

- Изделия Swagelok из сплава 2507 предлагаются из прутков и поковок, соответствующих требованиям стандарта NORSOK M-650, регламентирующего поставщиков стали.

Механические свойства сплава 2507 делают его превосходным выбором для морских систем высокого давления и подводных систем, где необходимо учитывать факторы коррозии, большого расхода среды и веса.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением

6.Химическая стойкость цинка.

Стандартный потенциал цинка равен -0,76В. Цинк может корродировать как с водородной, так и с кислородной деполяризацией. В чистом виде применяется редко, в основном в хроматированом или хромИтированом виде, а также в пассивированом виде с применением безхромовых пассиваторов.

Цинк устойчив:

- В пресной воде до 55оС;

- В чистой и морской сухих атмосферах.

Цинк неустойчив:

- В кислых средах (при рН ниже 7);

- В щелочных средах (при рН выше 12);

- В индустриальных средах, содержащих SO2, SO3, HCl;

- В морской воде и влажной морской атмосфере.

Сплав 400

Никелевые сплавы

Сплав 400 (Monel® 400) является медно-никелевым сплавом, который известен своей исключительной стойкостью к плавиковой кислоте, а также к коррозионному растрескиванию под напряжением и точечной коррозии в большинстве видов чистых и технических вод.

- Прочность и коррозионная стойкость в условиях широкого диапазона температур и рабочих сред.

- Сохранение механических свойств при температурах ниже нуля.

Следует иметь в виду, что стоячая морская вода по результатам экспериментов способствует возникновению щелевой и точечной коррозии у данного сплава.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением; Коррозия под воздействием высокосернистой среды

Химическая стойкость кадмия.

Стандартный потенциал кадмия равен -0,4В. Кадмий обладает низкой способностью к пассивации. По коррозионному поведения аналогичен цинку, однако с понижением рН скорость коррозии снижается. Кадмий более устойчив в кислых и нейтральных средах, чем цинк. В щелочных средах кадмий вполне устойчив. Самое главное — кадмий, в отличие от цинка, устойчив в морской воде и это определяет его главное применение. Присутствие SO2 и SO3 кадмий быстро корродирует. Как и цинк, кадмиевые покрытия применяются в хроматированом виде.

Cплавы 6Mo

Нержавеющая сталь

Сплавы 6-Moly (6Mo) представляют собой супераустенитную нержавеющую сталь, которая содержит не менее 6 % молибдена и имеет значение PREN (коэфф. устойчивости к точечной коррозии) не ниже 40. Сплав 6HN (UNS N08367) содержит на 6 весовых процентов больше никеля (Ni), чем сплав 254 (UNS S31254). Благодаря такому повышенному содержанию никеля сплав 6HN имеет повышенную стабильность с точки зрения формирования нежелательных интерметаллических фаз. Сплав 6HN проявил более высокую коррозионную стойкость в хлоридсодержащих средах по сравнению со сплавом 254.

- Устойчивость к точеной и щелевой коррозии под воздействием хлоридов.

- Устойчивость к коррозионному растрескиванию под напряжением (CSCC) под воздействием хлоридов.

- Предел текучести материала на 50 % выше, чем у аустенитных нержавеющих сталей серии 300.

- Ударная прочность, хорошая обрабатываемость и свариваемость.

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

- Изделия Swagelok из сплава 6-Moly предлагаются из прутков и поковок 6HN (UNS N08367), соответствующих требованиям стандарта NORSOK M-650, регламентирующего поставщиков стали.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением

Химическая стойкость титана.

Стандартный потенциал титана равен -1,63/-1,21В для двухвалентной и трехвалентной формы соответственно. Титан склонен к пассивации.

Титан устойчив:

- В окислительных средах (в т.ч. хроматы, перманганаты, перекись водорода, кислород, азотная кислота);

- В присутствии хлорид-ионов;

- В царской водке;

- В хлориде железа (III) до 30% и до 100о С;

- В хлориде меди (II) до 20% и до 100о С;

- В хлориде ртути (II) всех концентраций до 100о С;

- В хлориде алюминия до 25% и до 60о С;

- В хлориде натрия всех концентраций до 100о С;

- В растворе гипохлорита натрия до 100о С;

- В хлорной воде;

- В газообразном хлориде до 75о С;

- В соляной кислоте не более 3% при 60о С;

- В соляной кислоте не более 0,5% при 100о С;

- В фосфорной кислоте до 30 не выше 35о С;

- В фосфорной кислоте до 3% при 100о С;

- В атмосфере влажного хлора (при наличии выше 0,005% влаги);

- В щелочах до 20%;

- Во многих органических средах.

Титан неустойчив:

- В соляной кислоте выше 3% при 60о С;

- В соляной кислоте более 0,5% при 100о С;

- Максимумы растворения титана в серной кислоте наблюдаются при 40% и 75%;

- В атмосфере абсолютно сухого хлора;

- В щелочах выше 20%.

Сплав 625

Никелевые сплавы

Назначение сплава 625 (Inconel® 625), в состав которого входят никель, хром и молибден с небольшой добавкой ниобия, состоит в том, чтобы снизить риск межкристаллитной коррозии в широком спектре крайне агрессивных сред.

- Стойкость к воздействию соляной и азотной кислот.

- Прочность и пластичность.

- Стойкость к щелевой и точечной коррозии при высоких температурах.

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

Материал имеет значение

Дополнительную информацию см. в документе «Трубные обжимные фитинги, фитинги среднего давления, трубные фитинги и фитинги под приварку из сплава 625, соответствующие стандарту NACE MR0175, таблица А.13», MS-06-0119-E.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением; Коррозия под воздействием высокосернистой среды

Устойчивость покрытий к коррозии под воздействием перемены температур и повышенной влажности

Для оценки параметра с данными условиями используются методы 12-14

Метод 12

Для оценки устойчивости к коррозии данным способом проводят не менее 15 циклов.

В начале каждого цикла образцы выдерживают в камере влаги в течение 6 часов при температуре 40 градусов и влажности 97 процентов. После отключения обогрева их держат еще 2 часа. Далее в камере холода изделия испытываются на протяжении 3 часов температуре 42-48оС. После этого образцы в течение 7 часов подвергают высоким температурам в термокамерах (при 60 градусах). В завершение цикла их держат при 15-30 градусах в течение 6 часов (влажность до 80%). По окончании последнего цикла производится оценка.

Метод 13

Для проведения тестирований по тринадцатому методу, испытываемые объекты сначала ставят в камеру влаги на 2 часа. В ней заранее устанавливают 40 градусов Цельсия и влажность 97%. После выключения обогрева их выдерживают еще столько же.

Следующая камера – камера с низкими температурами (-30оС). В ней испытываемый объект находится в течение 6 часов. После этого изделия подвергают повышенным температурам, а именно 60 градусов, в камере тепла. Продолжительность воздействия составляет 5 часов. После этого объекты перемешают обратно в камеру холода (-60) и выдерживают еще 3 часа.

В завершение, изделие 6 часов находится в обычных условиях (15-30 градусов, 80% влажность воздуха).

Все эти процедуры составляют один цикл. Для объективной оценки параметра проводят 15 или более циклов.

Метод 14

Количество циклов для 14 метода зависит от условий Т3 и Т2, но в любом случае их количество более 10.

Испытываемое изделие держат сначала 10 часов в камере влаги при 55 градусах С (97% влажность), затем еще 2 часа с отключенным обогревом. После помещают в термокамеру (60оС) на 10 часов. После достают и держат 2 часа при 15-30оС (80% влажность воздуха).

После проводят оценку по полученным данным.